Модифицированные частицы диоксида кремния - RU2584987C2

Код документа: RU2584987C2

Чертежи

Описание

Настоящее изобретение относится к модифицированным частицам коллоидного диоксида кремния, их водной дисперсии и композиции, способу получения таких частиц диоксида кремния и их применению.

Предпосылки изобретения

Эмульгаторы и диспергаторы хорошо известны в данной области. Обычные эмульгаторы, такие как поверхностно-активные вещества, имеют амфифильную молекулярную структуру и стабилизируют эмульсию, располагаясь на границе раздела фаз, действуя таким образом, чтобы предотвратить коалесценцию капель. Также можно стабилизировать эмульсию посредством эмульсий стабилизированных частицами, известных как эмульсии Пикеринга или Рамсдена. Они очень стабильны, благодаря адсорбции частиц (которые обычно не являются амфифильными) на границе раздела между непрерывной и дисперсной фазами, что обеспечивает барьер, предотвращающий коалесценцию капель и разделение фаз.

В WO 04/035474 раскрыт способ получения водной дисперсии, включающий смешивание, по меньшей мере, одного силанового соединения и частиц коллоидного диоксида кремния с образованием силанизированных частиц коллоидного диоксида кремния, и смешивание силанизированных частиц коллоидного диоксида кремния с органическим связующим с образованием стабильной водной дисперсии.

Было бы желательно получить поверхностно-модифицированные частицы диоксида кремния, демонстрирующие поверхностную активность, для применения среди прочего в стабильных, эффективных и экологически безопасных дисперсиях в качестве эмульгаторов и диспергаторов. Было бы также желательно разработать промышленно применимый способ получения таких модифицированных частиц диоксида кремния. Целью настоящего изобретения является создание таких поверхностно-модифицированных частиц диоксида кремния и их дисперсии, которые сводят к минимуму воздействие на окружающую среду без снижения поверхностной активности или эмульгирующего эффекта частиц и дисперсии.

Краткое описание изобретения

Согласно одному аспекту настоящее изобретение касается модифицированных частиц коллоидного диоксида кремния, ковалентно связанных, по меньшей мере, с одним полиалкиленокси-фрагментом, содержащим, по меньшей мере, около 3 алкиленокси-звеньев.

Согласно другому аспекту изобретение касается способа получения модифицированной частицы коллоидного диоксида кремния, включающего взаимодействие, по меньшей мере, одного первого полиалкиленоксисоединения, имеющего, по меньшей мере, около 3 алкиленокси-звеньев, с коллоидной частицей диоксида кремния с образованием ковалентной связи, по меньшей мере, между одним первым полиалкиленоксисоединением и частицей диоксида кремния.

Согласно еще одному аспекту настоящее изобретение касается модифицированной частицы коллоидного диоксида кремния, получаемой способом по изобретению.

Согласно другому аспекту изобретение касается водной дисперсии и композиции, содержащей модифицированные частицы коллоидного диоксида кремния по изобретению.

Согласно другому аспекту изобретение касается применения модифицированных частиц коллоидного диоксида кремния и водной дисперсии, содержащей модифицированные частицы коллоидного диоксида кремния по изобретению, в качестве эмульгатора.

Эти и другие аспекты изобретения будут описаны более детально ниже в подробном описании.

Краткое описание фигур

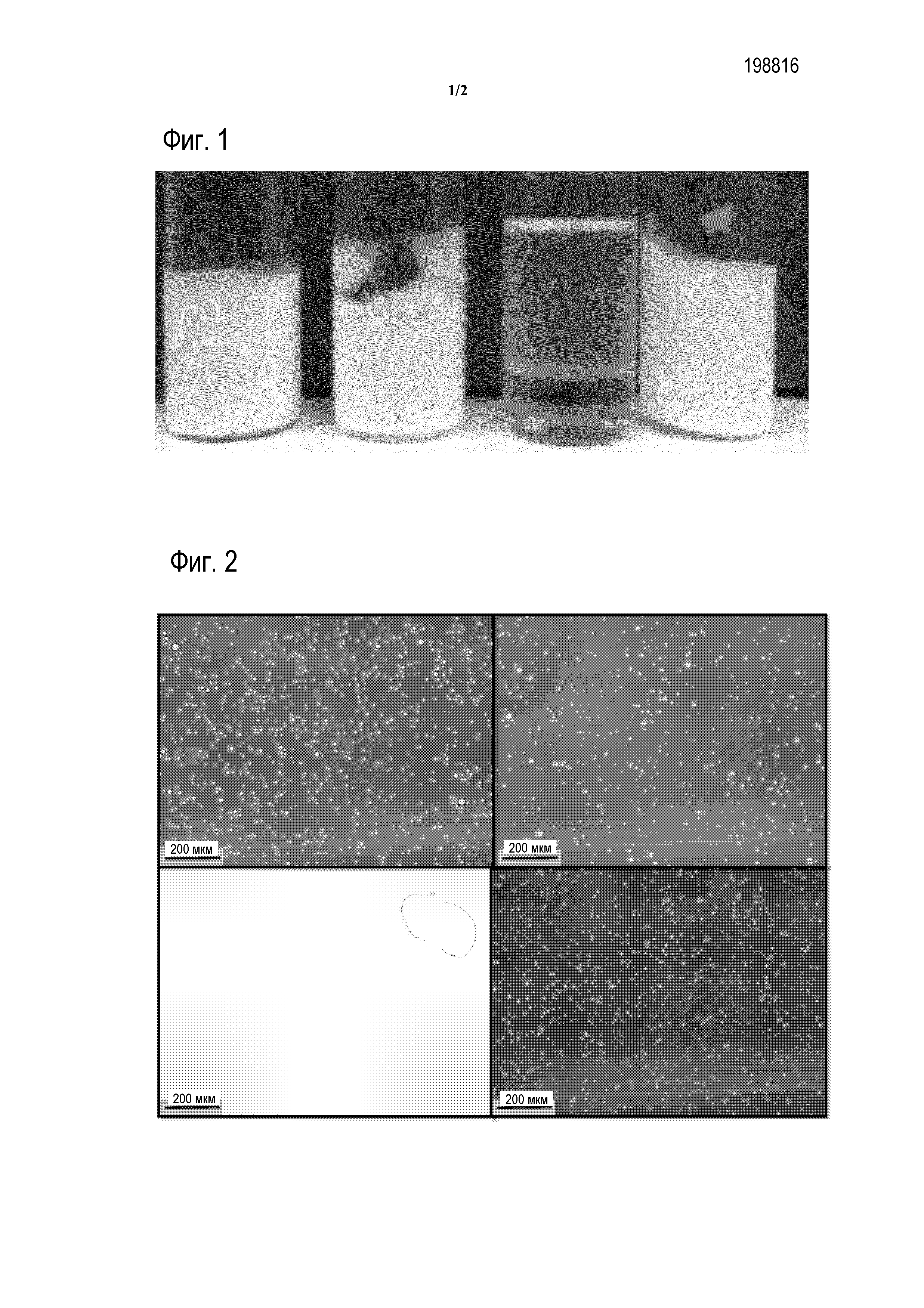

На фигуре 1 показаны эмульсии парафинового масла через 1-2 недели после применения золей модифицированного диоксида кремния по примерам 7, 8, 9 и 10.

На фигуре 2 показаны полученные с помощью микроскопа изображения эмульсий, представленных на фигуре 1, растворенных в воде. Сверху слева - золь диоксида кремния по примеру 7, сверху справа - золь диоксида кремния по примеру 8, снизу слева - золь диоксида кремния по примеру 9 и снизу справа - золь диоксида кремния по примеру 10.

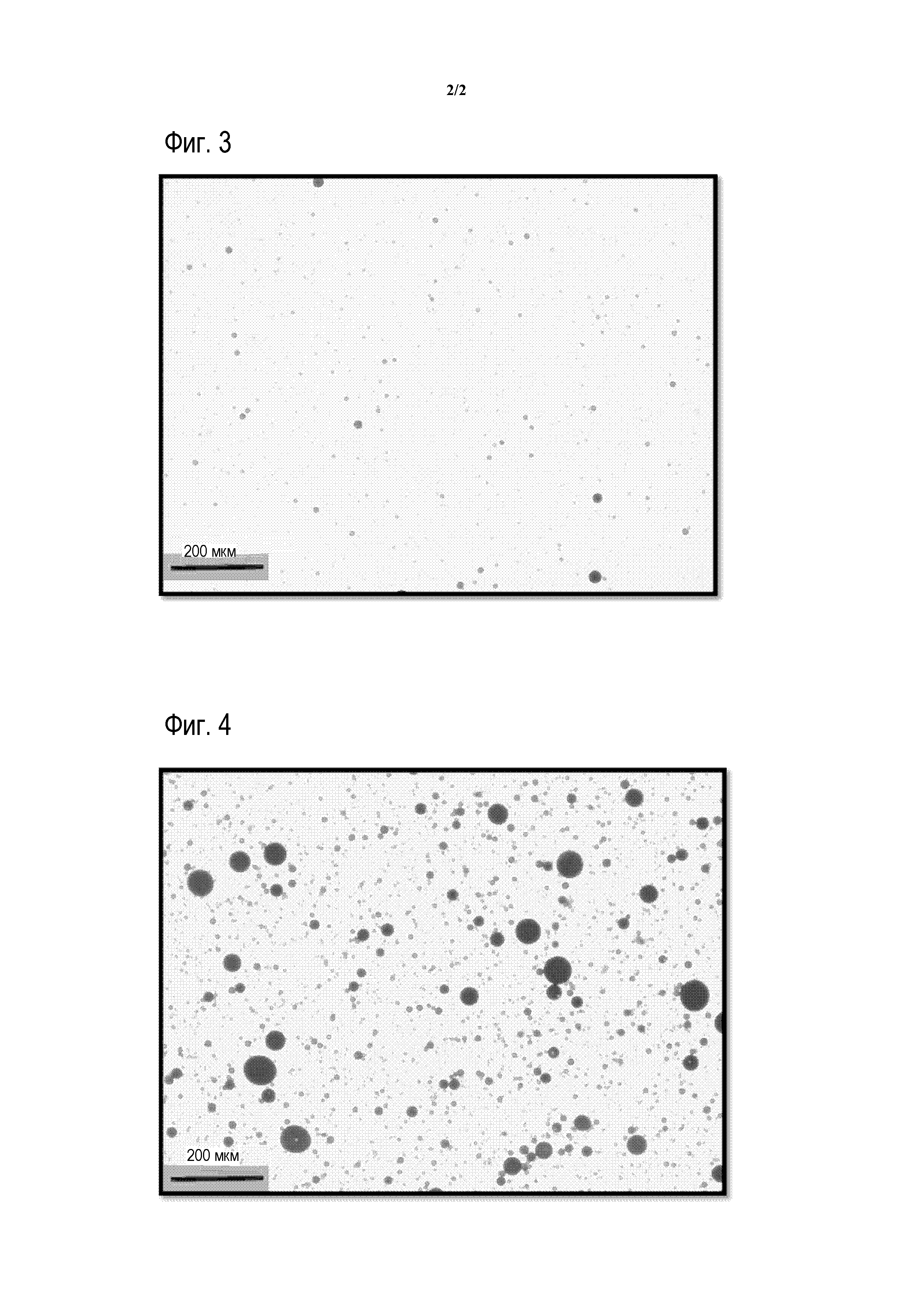

На фигуре 3 показаны капли эмульсии, наблюдаемые под световым микроскопом, для битумных эмульсий, полученных при использовании золя модифицированного диоксида кремния по примеру 6.

На фигуре 4 показаны капли эмульсии, наблюдаемые под световым микроскопом для топливных эмульсий, полученных при использовании золя модифицированного диоксида кремния по примеру 6.

Подробное описание изобретения

Согласно первому аспекту изобретения модифицированная частица коллоидного диоксида кремния согласно изобретению содержит частицу диоксида кремния, которая находится в коллоидном диапазоне размеров частиц; она может иметь средний диаметр частицы в диапазоне от примерно 2 до примерно 150 нм, предпочтительно от примерно 3 до примерно 50 нм и наиболее предпочтительно от примерно 5 до примерно 40 нм. Как принято в химии диоксида кремния, размер частиц относится к среднему размеру первичных частиц. Частица диоксида кремния может содержать другие элементы, такие как, например, алюминий, бор, азот, цирконий, галлий, титан и др.

Модифицированная частица коллоидного диоксида кремния согласно изобретению имеет, по меньшей мере, один полиалкиленокси-фрагмент. Используемый здесь термин "полиалкиленокси-фрагмент" относится к любой полиалкиленоксигруппе. Полиалкиленокси-фрагмент имеет, по меньшей мере, три алкиленокси-звена, или, по меньшей мере, 4 звена, или, по меньшей мере, 5 или 10 алкиленокси-звеньев; подходящие диапазоны включают от 3 до 20 или от 3 до 10; и полиалкиленокси-фрагмент может иметь до 150 и, соответственно, до 100 алкиленокси-звеньев, или от 10 до 100, или от примерно 12 до примерно 90, или от примерно 15 до примерно 60 алкиленокси-звеньев; примеры подходящих алкиленокси-звеньев включают этиленокси и пропиленокси-звенья, предпочтительно этиленокси-звенья.

Полиалкиленокси-фрагмент может включать любой пропокси- и/или этоксиполиалкилен или его сополимер, например, полиэтиленгликоль (PEG), полипропиленгликоль (ППГ) или сополимер, содержащий этиленгликольные и пропиленгликольные звенья. Предпочтительно, чтобы полиалкиленокси-фрагмент завершался углеводородной группой. Примеры подходящих углеводородных групп включают алкильные группы, например, метил, этил, пропил и бутил, предпочтительно метильные группы, или группы: децил, ундецил, додецил, тридецил, тетрадецил, пентадецил или гексадецил.

Предпочтительно, чтобы модифицированная частица диоксида кремния по изобретению не была модифицирована этиленненасыщенной группой или прикреплена к фоточувствительной литографической печатной форме.

Модифицированная частица коллоидного диоксида кремния по изобретению имеет, по меньшей мере, один полиалкиленокси-фрагмент, который можно проиллюстрировать следующей общей формулой:

-(-O-CH(R1)-CH2-)n-O-R2,

в которой n равно целому числу, по меньшей мере, 3, или, по меньшей мере, 4 или, по меньшей мере, 5 или 10, подходящие диапазоны включают от 3 до 20, или от 3 до 10, и n может иметь значение до 150, подходящим является значение до 100, от 10 до 100, или от 12 до 90, или от 15 до 60; R1 обозначает Н или СН3; и R2 обозначает алкильную группу, имеющую 1-20 атомов углерода, в подходящем варианте от 1 до 4 атомов углерода или от 2 до 3 атомов углерода, например, СН3, С2Н5, C3H7 и C4H9, предпочтительно СН3 или от 10 до 16 атомов углерода.

Согласно одному предпочтительному варианту, если n равно от 10 до 150 или 100, то R2 имеет от 1 до 4 атомов углерода.

Согласно другому предпочтительному варианту, если n равно от 3 до 20, то R2 имеет от 10 до 16 атомов углерода.

Модифицированная частица коллоидного диоксида кремния может иметь поверхностную плотность полиалкиленокси-фрагмента относительно поверхности диоксида кремния от примерно 0,05 до примерно 4 или от примерно 0,1 до примерно 1 относительно поверхности диоксида кремния.

Полиалкиленокси-фрагмент ковалентно связан с частицей диоксида кремния либо ковалентной связью непосредственно с частицей диоксида кремния, либо ковалентной связью через связующий агент с частицей диоксида кремния, предпочтительно ковалентной связью через связующий агент с частицей диоксида кремния. Таким образом, модифицированная частица коллоидного диоксида кремния по изобретению может содержать связующий агент или его фрагмент. Примеры подходящих связующих агентов включают силаны. Примеры подходящих силанов включают алкоксисиланы и алкилсиланы. Примеры подходящих алкоксисиланов включают изоцианатсилан, силаны, содержащие эпоксигруппу (эпоксисилан), глицидокси и/или глицидоксипропильную группу, например, гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропил метилдиэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)гексилтриметоксисилан, бета-(3,4-эпоксициклогексил)этилтриэтоксисилан. Примеры предпочтительных алкоксисиланов включают эпоксидные силаны, предпочтительно содержащие глицидокси или глицидоксипропильную группу, в частности гамма-глицидоксипропилтриметоксисилан и/или гамма-глицидоксипропилметил-диэтоксисилан.

Согласно одному варианту, при использовании связующего агента молярное отношение связующего агента, например, алкоксисилана, который определен выше, к полиалкиленокси-фрагменту может составлять от примерно 0,5 до примерно 1,5, более предпочтительно от примерно 0,75 до примерно 1,3 и наиболее предпочтительно от примерно 0,9 до примерно 1,2.

Согласно одному варианту модифицированной частицы диоксида кремния по изобретению, модифицированная частица коллоидного диоксида кремния ковалентно связана силоксановой связью, образованной посредством конденсации силана, по меньшей мере, с одним полиалкиленокси-фрагментом.

Модифицированную частицу коллоидного диоксида кремния по изобретению можно проиллюстрировать следующей общей формулой:

SiO2-(X-)m-(-O-CH(R1)-CH2-)n-O-R2,

в которой SiO2 представляет собой частицу коллоидного диоксида кремния; Х обозначает связующий агент или его фрагмент; m равно целому числу 0 или 1, предпочтительно 1; n равно целому числу, по меньшей мере, 3 или, по меньшей мере, 4, или, по меньшей мере, 5 или 10, подходящие диапазоны включают от 3 до 20, или от 3 до 10, и n может иметь значение до 150, в подходящем варианте до 100, предпочтительно от 10 до 100, или от 12 до 90, или от 15 до 60; R1 обозначает Н или СН3; и R2 обозначает алкильную группу, имеющую 1-20 атомов углерода, предпочтительно от 1 до 4 атомов углерода, например, СН3, С2Н5, C3H7 и C4H9, или имеющую от 10 до 16 атомов углерода.

Модифицированная частица коллоидного диоксида кремния по изобретению может дополнительно содержать, по меньшей мере, один присоединенный гидрофобный фрагмент. Используемый здесь термин "гидрофобный фрагмент" обозначает углеводородный фрагмент или группу, имеющую, по меньшей мере, три атома углерода, например, алкильные группы, предпочтительно алкильные группы, содержащие от 3 до 8 атомов углерода, например, пропил, н-бутил, изобутил, трет-бутил, н-гексил, октил и фенил.

Гидрофобный фрагмент может быть ковалентно связан с частицей диоксида кремния либо ковалентной связью непосредственно с частицей диоксида кремния, либо ковалентной связью через связующий агент с частицей диоксида кремния, предпочтительно ковалентной связью через связующий агент с частицей диоксида кремния. Примеры подходящих связующих агентов включают агенты, которые определены выше. Модифицированная частица коллоидного диоксида кремния может иметь поверхностную плотность гидрофобного фрагмента относительно поверхности диоксида кремния от примерно 0,05 до примерно 4 или от примерно 0,1 до примерно 1 мкмоль/м2 поверхности диоксида кремния и может иметь молярное соотношение гидрофобного фрагмента к полиалкиленокси-фрагменту от примерно 0,1 до 10, предпочтительно от примерно 0,5 до примерно 5. Например, это может быть около 10% CH3-PEG-групп и 12,5% изобутильных групп от общего количества имеющихся силанольных групп на поверхности диоксида кремния.

Алкоксисиланы могут образовывать стабильные ковалентные силоксановые связи (Si-O-Si) с силанольными группами на поверхности частиц коллоидного диоксида кремния. Следовательно, при наличии частиц коллоидного диоксида кремния, ковалентно связанных через алкоксисилан, по меньшей мере, с одним полиалкиленокси-фрагментом по изобретению, имеющим, по меньшей мере, 3 алкиленокси-звена, частицы коллоидного диоксида кремния становятся поверхностно-модифицированными и амфифильными.

Авторы настоящего изобретения неожиданно обнаружили, что посредством модификации частиц коллоидного диоксида кремния по изобретению можно получить амфифильные поверхностно-модифицированные частицы диоксида кремния. Такие поверхностно-модифицированные частицы диоксида кремния не только стабилизируют капли посредством стабилизации частиц, но и также посредством свойственной им поверхностной активности. Сочетание активностей является мощным средством для получения стабильных эмульсий.

Согласно еще одному аспекту изобретения разработан способ получения модифицированных частиц коллоидного диоксида кремния, включающий взаимодействие, по меньшей мере, одного первого полиалкиленоксисоединения, имеющего, по меньшей мере, около 3 алкиленокси-звеньев, с частицей коллоидного диоксида кремния с образованием ковалентной связи, по меньшей мере, между одним первым полиалкиленоксисоединением и указанной частицей диоксида кремния.

Частицы коллоидного диоксида кремния можно получить, например, из осажденного диоксида кремния, микрокремнезема (кварцевая пыль), пирогенного диоксида кремния (белая сажа), золей диоксида кремния или силикагелей с достаточной чистотой и их смесей. Частица диоксида кремния находится в коллоидном диапазоне размеров частиц, она может иметь средний диаметр частицы в диапазоне от примерно 2 до примерно 150 нм, предпочтительно от примерно 3 до примерно 50 нм и наиболее предпочтительно от примерно 5 до примерно 40 нм. Диаметр частиц можно рассчитать по формуле, относящейся к удельной площади поверхности и диаметру частиц, приведенной на странице 465 в работе Iler (The Chemistry of Silica, Wiley, 1979). Как принято в химии диоксида кремния, размер частиц относится к среднему размеру первичных частиц. Частица диоксида кремния может содержать другие элементы, такие как, например, алюминий, бор, азот, цирконий, галлий, титан и др.

Подходящими являются частицы коллоидного диоксида кремния, которые имеют удельную площадь поверхности от примерно 20 до примерно 1500, предпочтительно от примерно 50 до примерно 900 и наиболее предпочтительно от примерно 70 до примерно 800 м2/г. Удельную площадь поверхности можно измерить посредством титрования NaOH, как описано Sears в Analytical Chemistry 28 (1956), 12, 1981-1983 и в патенте США № 5176891. Таким образом, данные значения площади представляют среднюю удельную площадь поверхности частиц.

Если диоксид кремния присутствует в виде золя, золь коллоидного диоксида кремния может иметь S-величину от примерно 15 до примерно 100 или от примерно 60 до примерно 90. S-величина зависит от содержания диоксида кремния, вязкости и плотности частицы коллоидного диоксида кремния. S-величину можно измерить и рассчитать, как описано в работе Iler & Dalton, J. Phys. Chem. 60 (1956), 955-957. Высокая S-величина указывает на низкое содержание микрогеля. S-величина представляет собой количество SiO2 в процентах массы в диспергированной фазе золя диоксида кремния.

Частицы коллоидного диоксида кремния диспергированы соответствующим образом в водном растворителе, предпочтительно в присутствии противоионов, таких как K+, Na+, Li+, NH4+, органических катионов, первичных, вторичных, третичных и четвертичных аминов или их смесей, так что образуют водный золь диоксида кремния.

Однако также можно использовать дисперсии, содержащие органические растворители, например, низшие спирты, ацетон или их смеси, подходящим является количество от примерно 1 до примерно 20, предпочтительно от примерно 1 до примерно 10 и наиболее предпочтительно от примерно 1 до примерно 5% об. от общего объема растворителя. Однако предпочтительно использовать водные золи диоксида кремния без дополнительных растворителей. Также можно использовать золи катионообменного коллоидного диоксида кремния. Частицы коллоидного диоксида кремния могут быть отрицательно или положительно заряжены, но также можно использовать золи незаряженного диоксида кремния. В подходящем случае содержание диоксида кремния в золе составляет от примерно 5 до примерно 80, предпочтительно от примерно 7 до примерно 70 и наиболее предпочтительно от примерно 10 до примерно 40% масс. В подходящем случае значение рН золя диоксида кремния составляет от примерно 1 до примерно 12, предпочтительно от примерно 1,5 до примерно 11 и наиболее предпочтительно от примерно 2 до примерно 10.

Золи бор-модифицированного диоксида кремния описаны, например, в патенте США 2630410. Золи алюминий-модифицированного диоксида кремния описаны, например, в "The Chemistry of Silica", Iler, K. Ralph, стр. 407-409, John Wiley & Sons (1979) и патенте США 5368833. Частицы алюминий-модифицированного диоксида кремния в подходящем случае имеют содержание Al2O3 от примерно 0,05 до примерно 3% масс., предпочтительно от примерно 0,1 до примерно 2% масс.

Используемый здесь термин "полиалкиленоксисоединение" относится к органическому соединению, содержащему полиалкиленоксигруппу, имеющую, по меньшей мере, около 3 алкиленокси-звеньев, или, по меньшей мере, 4 звена, или, по меньшей мере, 5 или 10 алкиленокси-звеньев, подходящие диапазоны включают от 3 до 20 или от 3 до 10; и полиалкиленоксигруппа может иметь до 150 и более предпочтительно до 100 алкиленокси-звеньев, или от 10 до 100, или от примерно 12 до примерно 90, или от примерно 15 до примерно 60 алкиленокси-звеньев, а примеры подходящего алкиленокси-звена включают этиленокси- и пропиленокси-звенья, предпочтительно этиленокси-звенья.

Полиалкиленоксисоединение может включать любой пропокси- и/или этоксиполиалкилен или их сополимер, например, полиэтиленгликоль (PEG), полипропиленгликоль (ППГ) или сополимер, содержащий этиленгликольные и пропиленгликольные звенья. Полиалкиленоксисоединения предпочтительно имеют концевую углеводородную группу. Примеры подходящих углеводородных групп включают алкильные группы, например, метил, этил, пропил и бутил, предпочтительно метильные группы, или группы: децил, ундецил, додецил, тридецил, тетрадецил, пентадецил или гексадецил.

Согласно одному предпочтительному варианту, если n равно от 10 до 150 или 100, то полиалкиленоксисоединение имеет концевую метильную, этильную, пропильную или бутильную группу.

Согласно другому предпочтительному варианту, если n равно от 3 до 20, то полиалкиленоксисоединение имеет концевую децильную, ундецильную, додецильную, тридецильную, тетрадецильную, пентадецильную или гексадецильную группу.

Предпочтительно можно использовать монометиловый эфир полиэтиленгликоля, имеющий средневесовую молекулярную массу от примерно 500 г/моль (MPEG 500) до примерно 5000 г/моль (MPEG 5000), или имеющий молекулярную массу от 550 до 2000 г/моль, или имеющий молекулярную массу от примерно 600 до примерно 1000 г/моль.

Взаимодействие первого полиалкиленоксисоединения с частицей коллоидного диоксида кремния проводят при температуре, подходящей для проведения данного взаимодействия, предпочтительно от примерно 20 до примерно 110°C, более предпочтительно от примерно 50 до примерно 100°C и наиболее предпочтительно от примерно 80 до примерно 95°C. Предпочтительно добавлять первое полиалкиленоксисоединение к частице диоксида кремния при интенсивном перемешивании, температуре примерно 80°C и с контролируемой скоростью, которая в подходящем варианте составляет от примерно 0,01 до примерно 0,15 мкмоль/м2 площади поверхности коллоидного диоксида кремния в час. Добавление можно продолжать в течение периода времени, подходящего для осуществления взаимодействия, в зависимости от скорости добавления и количества полиалкиленоксисоединения, подлежащего добавлению. Однако предпочтительно продолжать добавление в течение примерно 24 час, более предпочтительно в течение примерно 2 час, пока не будет добавлено подходящее количество полиалкиленоксисоединения.

Согласно одному варианту первое полиалкиленоксисоединение можно разбавить перед взаимодействием с частицами коллоидного диоксида кремния, предпочтительно водой, с образованием предварительной смеси.

Кроме того, взаимодействие первого полиалкиленоксисоединения и частицы диоксида кремния по изобретению можно проводить при рН от примерно 2 до примерно 10.

Первое полиалкиленоксисоединение может представлять собой полиалкиленоксисоединение, которое определено выше, или полиалкиленоксисоединение, которое определено выше, ковалентно связанное со связующим агентом. Таким образом, способ по изобретению может дополнительно включать стадию получения первого полиалкиленоксисоединения посредством взаимодействия, по меньшей мере, одного силана, например, алкоксисилана или аминосилана, предпочтительно алкоксисилана, по меньшей мере, с одним вторым полиалкиленоксисоединением, имеющим, по меньшей мере, около 3 алкиленокси-звеньев. Таким образом, второе полиалкиленоксисоединение может представлять собой органическое соединение, содержащее полиалкиленоксигруппу, имеющую, по меньшей мере, около 3 алкиленокси-звеньев, или, по меньшей мере, 4 звена, или, по меньшей мере, 5 или 10 алкиленокси-звеньев, подходящие диапазоны включают от 3 до 20, или от 3 до 10; и оно может иметь до 150 и более, предпочтительно до 100 алкиленокси-звеньев, или от 10 до 100, или от примерно 12 до примерно 90, или от примерно 15 до примерно 60 алкиленокси-звеньев; и примеры подходящих алкиленокси-звеньев включают этиленокси- и пропиленокси-звенья, предпочтительно этиленокси-звенья. Второе полиалкиленоксисоединение может представлять собой полиалкиленоксисоединение, которое определено выше.

Примеры подходящих алкоксисиланов включают изоцианатсилан, силаны, содержащие эпоксидные группы (эпоксисилан), глицидокси- и/или глицидоксипропильную группу, такие как гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропилметилдиэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)гексилтриметоксисилан, бета-(3,4-эпоксициклогексил)этилтриэтоксисилан. Примеры предпочтительных алкоксисиланов включают эпоксисиланы, предпочтительно содержащие глицидокси- или глицидоксипропильную группу, в частности гамма-глицидоксипропилтриметоксисилан и/или гамма-глицидоксипропилметилдиэтоксисилан.

Взаимодействие второго полиалкиленоксисоединения и силана предпочтительно осуществляют в органическом растворителе, предпочтительно при перемешивании. Таким растворителем может быть апротонный растворитель. Примерами такого апротонного растворителя могут быть, например, ацетонитрил, ацетон или толуол. Добавление кислоты или основания облегчает взаимодействие, сообщая компонентам реактивность. Если используют алкоксиэпоксисилан, то не будучи связанными какой-либо теорией, полагают, что кислота или основание делает алкоксиэпоксисилан реактивным посредством открытия эпоксидного кольца. Таким образом, добавляют некоторое количество кислоты или основания к смеси алкоксисилана и полиалкиленоксисоединения в органическом растворителе. Кислота может представлять собой, например, уксусную кислоту, толуолсульфоновую кислоту, муравьиную кислоту, трифторуксусную кислоту или трифторметансульфонат кальция, предпочтительно трифторуксусную кислоту. Количество и концентрация добавляемой к реакционной смеси кислоты может составлять, например, 10% мольн. на моль гамма-глицидоксипропилтриметоксисилана, или может соответствовать двойному стехиометрическому количеству. Основание может представлять собой, например, гидроксид натрия или гидроксид калия. Количество и концентрация добавляемого к реакционной смеси основания может соответствовать, например, стехиометрическому количеству добавляемого гамма-глицидоксипропилтриметоксисилана.

Органический растворитель можно выпаривать после взаимодействия второго полиалкиленоксисоединения и алкоксисилана и возвращать обратно в цикл. Летучие кислоты, такие как трифторуксусная кислота, также можно возвращать обратно выпариванием. Кроме того, описанную выше стадию взаимодействия можно проводить при температуре от примерно 40 до примерно 150°C, более предпочтительно от примерно 50 до примерно 130°C и наиболее предпочтительно от примерно 60 до примерно 110°C. Реакционную смесь можно нагревать в течение от примерно 30 до примерно 300 мин, предпочтительно от примерно 60 до примерно 140 мин. После этой стадии взаимодействия можно снизить температуру до значения от примерно 20 до примерно 50°C.

Предпочтительно, чтобы частицы коллоидного диоксида кремния, алкоксисилана и полиалкиленоксисоединений и их пропорции были такими, как определено выше.

Для того чтобы контролировать гидрофобный/гидрофильный баланс частиц диоксида кремния, можно проводить взаимодействие гидрофобных соединений, например, гидрофобных силанов, такие как изоалкилсиланы, алкилсиланы и алкиламиносиланы, с указанными частицами коллоидного диоксида кремния в пропорциях, которые определены выше. Примеры подходящих гидрофобных силанов включают силан, содержащий углеводородный фрагмент или группу, имеющую, по меньшей мере, три атома углерода, например, алкильную группу, предпочтительно алкильные группы, имеющие от 3 до 8 атомов углерода, например, пропил, н-бутил, изобутил, трет-бутил, н-гексил, октил и фенил. Примеры подходящих гидрофобных силанов включают изобутил(триметокси)силан и триметоксипропилсилан. Такое взаимодействие может иметь место до, после или одновременно с взаимодействием первого или второго полиалкиленоксисоединения с частицами коллоидного диоксида кремния.

В подходящем варианте, по меньшей мере, примерно 0,5 или 1% от количества силанольных групп на поверхности частиц коллоидного диоксида кремния способны к связыванию или соединению с силановыми группами на силановых соединениях, более предпочтительно, по меньшей мере, около 5%, связывают или присоединяют силановые группы.

После образования результирующей дисперсии модифицированных частиц коллоидного диоксида кремния можно выполнить очистку частиц диоксида кремния, например, методом ультрафильтрации.

Изобретение также касается водной дисперсии, содержащей модифицированные частицы коллоидного диоксида кремния по изобретению или получаемые способом по изобретению.

Модифицированные частицы коллоидного диоксида кремния и их дисперсия по изобретению способны образовывать стабильные эмульсии при добавлении к несмешивающимся фазам.

Изобретение также касается композиции, содержащей смесь модифицированных частиц коллоидного диоксида кремния по изобретению и, по меньшей мере, одного первого полиалкиленоксисоединения, имеющего, по меньшей мере, около 3 алкиленокси-звеньев. Указанное первое полиалкиленоксисоединение может представлять собой полиалкиленокси-фрагмент, содержащий, по меньшей мере, около 3 алкиленокси-звеньев, и также может быть ковалентно связано с алкоксисиланом.

Соотношение в композиции модифицированных частиц коллоидного диоксида кремния по изобретению и, по меньшей мере, одного первого полиалкиленоксисоединения может составлять от 0,1 до 10, предпочтительно от 0,5 до 5.

Исследования по применению модифицированных частиц коллоидного диоксида кремния и их дисперсии по изобретению при получении эмульсий масла и воды показали, что для получения стабильной эмульсии масло-в-воде количество частиц диоксида кремния составляет примерно 0,5% масс. от массы масляной фазы. По сравнению с коммерческими диспергаторами и эмульгаторами, например, этоксилатами жирных спиртов, это составляет существенно меньшее количество. Типичные количества, требуемые при использовании таких диспергаторов/эмульгаторов, составляют 2-3% масс. от массы масляной фазы. Комбинация стабилизирующего эффекта частиц в сочетании с модификацией поверхности позволяет модифицированным частицам коллоидного диоксида кремния легко адсорбироваться на поверхностях раздела масло/вода. Таким образом, настоящее изобретение обеспечивает очень эффективные эмульгаторы и эмульсии, стабильные при хранении.

Общее содержание твердого вещества в дисперсии, содержащей поверхностно-модифицированные частицы коллоидного диоксида кремния, в подходящем варианте составляет от примерно 1 до примерно 80, предпочтительно от примерно 2 до примерно 40% масс.

Предпочтительно, чтобы модифицированные частицы коллоидного диоксида кремния присутствовали в дисперсии в виде дискретных частиц. Они могут объединяться друг с другом посредством водородных связей и осаждаться. Тем не менее их легко повторно диспергировать, сообщая механическую энергию.

Стабильность дисперсии облегчает ее обработку и применение при любом приложении, так как допускает хранение, и нет необходимости готовить дисперсию на месте непосредственно перед использованием. Дисперсия также преимущественна в том смысле, что она не включает опасные количества токсических компонентов. Выражение «водная дисперсия» означает дисперсию, в которой растворитель состоит, главным образом, из воды. Данная дисперсия предпочтительно не содержит никаких органических растворителей. Однако согласно одному варианту, можно включать в водную по существу дисперсию подходящий органический растворитель, смешивающийся с водой, в количестве от примерно 1 до примерно 20% об., предпочтительно от примерно 1 до примерно 10% об. и наиболее предпочтительно от примерно 1 до примерно 5% об. от общего объема. Это обусловлено тем, что для некоторых приложений, определенное количество органических растворителей может присутствовать без какого-либо вредного воздействия на окружающую среду.

Изобретение также касается применения эффективного количества модифицированных частиц коллоидного диоксида кремния или их водной дисперсии в качестве эмульгатора. Такое эффективное количество может составлять от 0,5% масс. или от 1% масс. модифицированных частиц в эмульсии. Примеры подходящих применений включают эмульгирующие сельскохозяйственно-активные ингредиенты, асфальты или клеящие агенты для бумаги, например, целлюлоза-реактивные клеящие агенты, такие как агенты на основе на алкенилянтарного ангидрида (ASA) и алкилкетеновых димеров (AKD).

Согласно варианту, модифицированные частицы коллоидного диоксида кремния и их водную дисперсию по настоящему изобретению можно применять для получения эмульсий масло-в-воде (O/W эмульсий) сельскохозяйственно-активных ингредиентов, таких как пестициды и регуляторы роста растений. Концентрат эмульсии обычно содержит сельскохозяйственно-активный ингредиент, нерастворимый в воде растворитель и эмульгатор, и при добавлении к воде, он спонтанно или после активного смешивания, например перемешивания, образует эмульсию масло-в-воде, причем сельскохозяйственный активный ингредиент присутствует, главным образом, в каплях эмульсии.

Предпочтительные сельскохозяйственно-активные ингредиенты, предполагаемые для использования в настоящем изобретении, включают пестициды и регуляторы роста растений из классов триазолов, стробилуринов, алкиленбис(дитиокарбаматных) соединений, бензимидазолов, феноксикарбоновых кислот, бензойных кислот, сульфонилмочевин, триазинов, пиридинкарбоновых кислот, неоникотинидов, амидинов, органофосфатов и пиретроидов.

Нерастворимым в воде растворителем может быть любой ароматический углеводород, подходящий для использования в сельскохозяйственных препаратах.

Примеры таких ароматических углеводородов включают толуол, ксилол и другие алкилированные бензолы, такие как триметилбензол, метилэтилбензол, н-пропилбензол, изопропилбензол, метилизопропилбензол, метил-н-пропилбензол, диэтилбензол, тетраметилбензол и смеси двух из них или большего количества, необязательно с дополнительными компонентами. Промышленные ароматические углеводороды, такие как Solvesso 100, Solvesso 150, Solvesso 150 ND, Solvesso 200, Solvesso 200 ND, доступные от ExxonMobil, Shellsol X7B, Shellsol A100, Shellsol A150 и Shellsol A150ND, доступные от Shell Chemicals, и Farbasol, доступный от Orlen Oil, также предполагаются в качестве ароматических углеводородов для применения в настоящем изобретении.

Таким образом, настоящее изобретение также касается водной эмульсии масло-в-воде, содержащей модифицированные частицы диоксида кремния по настоящему изобретению, по меньшей мере, один сельскохозяйственно-активный ингредиент и ароматический углеводород.

При использовании модифицированных частиц коллоидного диоксида кремния и их дисперсии по настоящему изобретению в качестве эмульгатора можно распылять маленькие капельки сельскохозяйственно-активных ингредиентов на зерновые и охватывать большие площади посевов, избегая, таким образом, применения чрезмерных количеств сельскохозяйственно-активных ингредиентов в сельскохозяйственной промышленности. Также для этой цели конечно очень важно, чтобы сам по себе эмульгатор не наносил ущерба окружающей среде.

Используемый здесь термин "эмульсия" следует толковать как включающий макроэмульсии, наноэмульсии, микроэмульсии и суспоэмульсии, т.е. эмульсии, в которых суспендировано измельченное твердое вещество.

Согласно другому варианту, модифицированные частицы коллоидного диоксида кремния и их водную дисперсию по настоящему изобретению можно применять для получения эмульсий асфальтов.

Асфальтовые и другие битумные дорожные покрытия состоят из битумного цемента, каменной пыли, песка и/или щебня. Смеси для такого применения производят, главным образом, путем нагревания отдельно песка, щебня и битумного цемента, объединения этих горячих материалов с ненагретой каменной пылью и последующей укладки в горячем состоянии и прессования в качестве изнашиваемой поверхности дорожного покрытия поверх основы подходящего вида.

Эмульгатор используют для эмульгирования в воде битума, такого как асфальт или гудрон, предполагаемого к применению в качестве связующего или покрывающего агента, например, для дорожных покрытий, водонепроницаемых дамб, кровель и т.д. Это необходимо для получения достаточной связи между поверхностью субстрата, такого как агрегат, песок, земля, цементный бетон или металл, и битумом.

Сегодня некоторые эмульгаторы для битума в асфальтовых приложениях являются токсичными и нелегко поддаются биодеградации. Они могут состоять из жирных аминов, в которых гидрофобный фрагмент является относительно длинным, примерно C14-C22, и гидрофильные амины являются первичными (и/или вторичными), квартернизованными или прореагировавшими с этиленоксидом. Эти амины диктуют процесс разрушения эмульсии и позволяют регулировать свойства различных эмульсий. Они также обеспечивают адгезионные свойства между битумом и агрегатом, когда агрегат состоит из силикатов.

Битум имеет температуру примерно 145°C, и раствор вода/эмульгатор имеет температуру от 50 до 70°C. Температура эмульсии непосредственно после эмульгирования равна примерно 90°C. Таким образом, важно, чтобы эмульгатор мог выдерживать такие температуры.

Настоящие модифицированные частицы коллоидного диоксида кремния и их водную дисперсию можно применять в качестве экологически чистых эмульгаторов для битума в асфальтовом приложении для улучшения схватываемости битума.

Согласно другому варианту модифицированные частицы коллоидного диоксида кремния и их водную дисперсию по настоящему изобретению можно применять для получении эмульсий с целью использования при шлихтовании в производстве бумаги.

Целлюлоза-реактивные клеящие агенты, такие как агенты на основе алкенилянтарного ангидрида (ASA) и алкилкетеновых димеров (АКД), широко используют в производстве бумаги при нейтральных или слегка щелочных значениях рН сырья, чтобы придать бумаге и картону некоторую степень устойчивости к смачиванию и проникновению водных жидкостей. Клеи для бумаги на основе целлюлоза-реактивных клеящих агентов обычно присутствуют в виде дисперсий, содержащих водную фазу и тонкоизмельченные частицы или капельки диспергированного в ней клеящего агента. Дисперсии обычно получают с помощью диспергирующей системы, состоящей из анионного соединения в комбинации с амфотерным или катионным полимером с высокой молекулярной массой.

Несмотря на тот факт, что достигнуты значительные улучшения в получении, свойствах и рабочих характеристиках водных дисперсий целлюлоза-реактивных клеящих агентов, все еще существуют некоторые технические проблемы, связанные с применением таких дисперсий. Обычно дисперсии целлюлоза-реактивных клеящих агентов, например алкенилянтарных ангидридов, демонстрируют низкую стабильность, что, очевидно, ведет к трудностям в обращении с дисперсиями, например, при хранении и использовании. Посредством использования модифицированных частиц коллоидного диоксида кремния по изобретению обеспечены эффективные и экологически безопасные эмульгаторы клеящих агентов для бумаги.

Согласно другому аспекту изобретение также касается применения эффективного количества данных модифицированных частиц коллоидного диоксида кремния и их дисперсии в качестве диспергатора при разливах нефти. Образовавшаяся дисперсия из мелких капель нефти может разрушаться в биотической среде, по сравнению с толстым слоем разлитой нефти, который уничтожает или приносит вред большим площадям и существующим там живым организмам. Также важное значение имеет тот факт, что компоненты по изобретению являются экологически безопасными и невредными для водной и биотической среды после деградации. Многие диспергаторы, используемые сегодня при разливах нефти, не являются экологически безопасными.

Изобретение дополнительно проиллюстрировано следующими примерами, которые, однако не предназначены для его ограничения. Доли и проценты относятся к массовым долям и процентам массы, соответственно, если не указано иное.

Примеры

В примерах использованы следующие реагенты.

Коллоидные диоксиды кремния:

- частицы коллоидного диоксида кремния, имеющие удельную поверхность 130 м2/г, в виде водного золя c содержанием SiO2 30%, доступные под названием Bindzil® 30/130;

- частицы коллоидного диоксида кремния, имеющие удельную поверхность 130 м2/г, в виде водного золя c содержанием SiO2 40%, доступные под названием Bindzil® 40/130;

- частицы коллоидного диоксида кремния, имеющие удельную поверхность 500 м2/г, в виде водного золя c содержанием SiO2 15%, доступные под названием Bindzil® 15/500; и

- частицы коллоидного диоксида кремния, имеющие удельную поверхность 700 м2/г, в виде водного золя c содержанием SiO2 15%, доступные под названием Eka NP442;

все доступны от Eka Chemicals AB, Швеция.

Полимеры:

- монометиловый эфир полиэтиленгликоля с молекулярной массой 500 г/моль (MPEG 500), 550 г/моль (MPEG 550), 2000 г/моль (MPEG 2000) и 5000 г/моль (MPEG 5000); все коммерчески доступны от Sigma Aldrich.

Силаны:

- 3-глицидоксипропилтриметоксифенилсилан, также обозначаемый как 3-GTO, который коммерчески доступен под названием Silquest Wetlink 78 от Crompton SA, Швейцария;

- 2-(метокси(полиэтиленокси)пропил)триметоксисилан (2-MPPT) с 9-12 этоксилированными звеньями и молекулярной массой 591-719 г/моль, от Gelest;

- N-(триметоксисилил)пропил-N,N,N-триметиламмонийхлорид (N-TNTC), растворенный при концентрации 50% масс. в метаноле, от Gelest;

- октан-1-ол, бутан-1-ол и изобутилтриметоксисиланы от Silquest.

Пример 1

Взаимодействие 3-GTO с гидрофильным соединением или гидрофобным соединением проводят согласно следующей общей методике.

Взаимодействие 3-GTO с MPEG 2000: 25 г MPEG 2000 добавляют к 150 мл ацетонитрила в круглодонной колбе. Добавляют 3,25 г 3-GTO (избыток 10% мольн.) при комнатной температуре и перемешивании. В заключение добавляют уксусную кислоту (катализатор, 10% мольн.) и смесь нагревают в течение 2 час. Избыток 3-GTO используют только для взаимодействия с MPEG.

Взаимодействие 3-GTO с MPEG с образованием полиалкиленоксисоединения (3-GTO-MPEG) можно проиллюстрировать следующим образом:

Взаимодействие 3-GTO-гидрофобного соединения и 3-GTO-гидрофильного соединения с частицей коллоидного диоксида кремния проводят по следующей общей методике.

Взаимодействие 3-GTO-2000 MPEG (для прививки 0,8 мкмоль/м2) и 3-GTO-бутанола (для прививки 0,4 мкмоль/м2) с частицей коллоидного диоксида кремния 8 мкмоль SiOH: к 50 г золя диоксида кремния в круглодонной колбе добавляют 1,6 г 3-GTO-MPEG 2000 и 446 мг 3-GTO-бутанола при комнатной температуре и перемешивании. В заключение смесь нагревают при 80°C в течение 2 час.

Взаимодействие золя этил-модифицированного диоксида кремния проводят по следующей общей методике.

Деионизированный золь диоксида кремния (27,8% масс. SiO2; 130 м2/г), 800 г, выливают в двугорлую круглодонную колбу на 1 л. Затем помещают круглодонную колбу на масляную баню, оснащенную регулятором температуры. Далее добавляют по капле этилтриметоксисилан (CAS no. 5314-55-6, Gelest, USA), 8,6 г, при умеренном перемешивании и комнатной температуре. Затем повышают температуру масляной бани до 70°C (60°C в круглодонной колбе) и выдерживают золь при этой температуре в течение 1 час. Затем температуру на масляной бане повышают до 80°C (70°C в круглодонной колбе) и золь выдерживают при перемешивании и этой температуре в течение 1 час. В заключение золь этил-модифицированного силикагеля охлаждают до комнатной температуры и переносят в полипропиленовую бутыль. Количество этилтриметоксисилана, добавляемого к золю диоксида кремния, соответствует 2 мкмоль/м2.

Взаимодействие частицы коллоидного диоксида кремния с продуктом из реакции с полиалкиленоксисоединением (3-GTO-MPEG) можно проиллюстрировать следующим образом:

Пример 2

Этот пример иллюстрирует различные общие способы очистки золей модифицированных частиц коллоидного диоксида кремния.

Очистка посредством ультрацентрифугирования. Пример очистки 1 г золя модифицированных частиц коллоидного диоксида кремния: добавление 2 мл воды/центрифугирование в пробирке с мембраной (порог при 10 кДа) при 5300 об/мин в течение примерно 45 мин. Эту процедуру повторяют 5 раз.

Очистка посредством суспендирования и центрифугирования: примерно 4 г золя модифицированных частиц коллоидного диоксида кремния помещают в пробирку с 4 мл воды. Затем образец встряхивают для его гомогенизации и центрифугируют со скоростью 5300 об/мин в течение 5 мин. Супернатант удаляют. Эту процедуру повторяют три раза.

Пример 3

Этот пример иллюстрирует получение модифицированных частиц коллоидного диоксида кремния по изобретению.

13,92 ммоль 3-GTO и 12,49 ммоль MPEG 2000 растворяют в 150 мл ацетонитрила (MeCN) и добавляют 1,375 ммоль трифторуксусной кислоты (TFA). Раствор нагревают (82°C) в течение 2 час. Затем удаляют MeCN и TFA посредством выпаривания. Результирующее полиалкиленоксисоединение (3-GTO-MPEG 2000-1) представляет собой желтоватый твердый материал с температурой плавления около 40°C.

Золь частиц коллоидного диоксида кремния 30/130 подвергают катионному обмену до pH 2 и добавляют 50 г золя катионообменного диоксида кремния в круглодонную колбу на 250 мл. 3-GTO-MPEG 2000-1, 8,72 г, нагревают до 80°C и затем добавляют к золю катионообменного диоксида кремния. Количество добавляемого 3-GTO-MPEG 2000-1 соответствует 2 мкмоль/м2. После добавления 3-GTO-MPEG 2000-1 смесь нагревают при 90°C в течение 2 час.

Пример 4

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

13,96 ммоль 3-GTO и 12,48 ммоль MPEG 2000 растворяют в 150 млMeCN и добавляют трифторметансульфонат кальция (Ca(OTf)2), 1,301 ммоль. Раствор нагревают в течение 2 час. Результирующее полиалкиленоксисоединение (3-GTO-MPEG 2000-2) представляет собой отчасти прозрачную бесцветную жидкость при комнатной температуре.

Золь частиц коллоидного диоксида кремния 30/130 подвергают катионному обмену до pH 2 и добавляют 50 г золя катионообменного диоксида кремния в круглодонную колбу на 250 мл. 3-GTO-MPEG 2000-2, 38,72 г, нагревают до 90°C и затем добавляют к золю катионообменного диоксида кремния. Количество добавляемого 3-GTO-MPEG 2000-2 соответствует 2 мкмоль/м2. После добавления 3-GTO-MPEG 2000-2 смесь нагревают при 90°C в течение 2 час. Результирующая водная дисперсия или золь модифицированных частиц коллоидного диоксида кремния является стабильным. Золь модифицированного диоксида кремния также является стабильным после очистки методом ультрафильтрации.

Пример 5

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению:

8,63 ммоль 3-GTO и 8,56 ммоль MPEG 550 растворяют в 50 млтолуола. Затем добавляют к раствору большее количество TFA, 16,92 ммоль, и затем нагревают раствор при 60°C в течение 2 час. После взаимодействия удаляют выпариванием TFA, а затем толуол. Результирующее полиалкиленоксисоединение (3-GTO-MPEG 550-1) представляет собой бесцветную жидкость.

Золь частиц коллоидного диоксида кремния 30/130 подвергают катионному обмену до pH 2 и добавляют 50 г золя катионообменного диоксида кремния в круглодонную колбу на 250 мл. Круглодонную колбу помещают на масляную баню с температурой 60°C. Нагревают 0,35 г изобутилтриметоксисилана до 90°C и затем добавляют к золю диоксида кремния. После добавления изобутилтриметоксисилана смесь нагревают при 90°C в течение 2 час. Количество добавляемого изобутилтриметоксисилана соответствует 1 мкмоль/м2. Смесь очищают методом ультрафильтрации, и результирующий промежуточный золь частиц коллоидного диоксида кремния является стабильным.

Порцию 3-GTO-MPEG 550-1 нагревают до 90°C и затем добавляют к порции промежуточного золя частиц коллоидного диоксида кремния, нагретого до 90°C. Далее полученную смесь нагревают при 90°C в течение 2 час. Количество 3-GTO-MPEG 550-1 соответствует примерно 1 мкмоль/м2.Полученную водную дисперсию или золь модифицированных частиц коллоидного диоксида кремния очищают методом ультрафильтрации, обнаружено, что она является стабильной.

Пример 6

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

Стадия синтеза 1

300 г коллоидного диоксида кремния Bindzil 40/130 разбавляют водой, pH которой отрегулирован до 9,5 гидроксидом натрия, до концентрации диоксида кремния 5% масс. Затем этот разбавленный золь диоксида кремния перемешивают в сосуде с обратным холодильником и нагревают до 90°C на масляной бане. Когда температура достигает 90°C, добавляют по капле 57,5 г водного 2-MPPT в течение 15 мин (2-MPPT растворяют в воде при концентрации 25% масс. и до добавления выдерживают при постоянном перемешивании в течение 20 час). Затем выдерживают реакционную смесь при 90°C в течение 24 час перед охлаждением до комнатной температуры.

Добавляемое количество 2-MPPT соответствует покрытию поверхности 1 мкмоль/м2. Образцы анализируют при помощи системы высокоэффективной жидкостной хроматографии (ВЭЖХ) с дегазатором; колонка Kromasil C18, 100А, 5 мкм, 250×4,6 мм; детектор RI (показатель преломления); элюент метанол/H2O=30/70 об./об.; скорость потока, 0,5 мл/мин; инжекторная петля: 20 мкл. Согласно ВЭЖХ-результатам 43% добавляемого 2-MPPT становятся ковалентно-привитыми к поверхности диоксида кремния.

Стадия синтеза 2

200 г продукта со стадии синтеза 1 перемешивают в сосуде с дефлегматором и затем нагревают до 90°C на масляной бане. Когда температура достигает 90°C, добавляют по капле 0,721 мл 50% 3-TNTC в метаноле за 5 мин. Затем реакционную смесь выдерживают при 90°C в течение 24 час перед охлаждением до комнатной температуры. Добавляемое количество 3-TNTC соответствует покрытию поверхности 1 мкмоль/м2.

Пример 7

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

Следуют стадии синтеза 1 из примера 6 за исключением того, что используют коллоидный диоксид кремния Bindzil 15/500.

Согласно ВЭЖХ-результатам 44% добавляемого 2-MPPT становятся ковалентно привитыми к поверхности кремния.

Пример 8

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

Стадия синтеза 1

Следуют примеру 7, в результате чего 44% добавляемого 2-MPPT становятся ковалентно привитыми к поверхности кремния.

Стадия синтеза 2

200 г продукта со стадии синтеза 1 перемешивают в сосуде с дефлегматором и затем нагревают до 90°C на масляной бане. Когда температура достигает 90°C, добавляют по капле 0,955 мл изобутилтриметоксисилана за 5 мин. Затем реакционную смесь выдерживают при 90°C в течение 24 час перед охлаждением до комнатной температуры.

Добавляемое количество изобутилтриметоксисилана соответствует покрытию поверхности 1 мкмоль/м2.

Пример 9

Этот пример иллюстрирует получение смеси частиц коллоидного диоксида кремния с MPEG 500.

33,33 г коллоидного диоксида кремния Bindzil 15/500 разбавляют водой с отрегулированным pH 9,5 до концентрации 5% масс. частиц диоксида кремния. После этого добавляют к разведенному золю диоксида кремния 1249 г MPEG 500 и контейнер тщательно встряхивают для растворения и равномерного распределения MPEG 500 в образце.

Добавляемое количество MPEG соответствует покрытию поверхности 1 мкмоль/м2 SiO2.

Пример 10

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

166,7 г Eka NP442 разбавляют водой, pH которой отрегулирован до 9,5 гидроксидом натрия, до концентрации 5% масс. частиц диоксида кремния. Затем этот разбавленный золь диоксида кремния перемешивают в сосуде с дефлегматором и нагревают до 90°C на масляной бане. Когда температура достигает 90°C, добавляют по капле 45,47 г водного 2-MPPT за 15 мин (2-MPPT растворяют в воде с концентрацией 25% масс. и выдерживают при постоянном перемешивании в течение 20 час перед добавлением). Затем реакционную смесь выдерживают при 90°C в течение 24 час перед охлаждением до комнатной температуры.

Добавляемое количество 2-MPPT соответствует покрытию поверхности 1 мкмоль/м2.

Пример 11

Этот пример иллюстрирует получение других модифицированных частиц коллоидного диоксида кремния по изобретению.

Стадия синтеза 1

44,0 г MPEG 2000 сушат в течение 16 час при температуре 60°C и затем растворяют в 100 мл толуола с последующим добавлением 0,409 мл TFA. Этот раствор перемешивают в сосуде с дефлегматором и нагревают до 60°C на масляной бане, по достижении 60°C добавляют 2,988 г 3-GTO за 2 час. Через 5 час взаимодействия при температуре 60°C выпаривают толуол при пониженном давлении. Продукт растворяют в водном растворе, pH которого отрегулирован до 9,55 гидроксидом натрия. Затем проводят диализ через мембрану с молекулярным порогом 3,5 кДа в водном растворе в течение 24 час, далее диализованный продукт концентрируют до 29,96% масс., выпаривая воду при пониженном давлении.

Стадия синтеза 2

12,5 г коллоидного диоксида кремния Bindzil 40/130 разбавляют водой, pH которой отрегулирован до 9,5 гидроксидом натрия, до концентрации 5% масс. диоксида кремния. Затем этот разбавленный золь диоксида кремния перемешивают в сосуде с дефлегматором и нагревают до 90°C на масляной бане. Когда температура достигает 90°C, добавляют по капле 47,69 г продукта со стадии синтеза 1 за 10 мин. Затем реакционную смесь выдерживают при 90°C в течение 24 час перед охлаждением до комнатной температуры. 50 мл этого продукта разбавляют до 200 мл водой, pH которой отрегулирован до 9,5 гидроксидом натрия, и подвергают ультрафильтрации через мембрану с порогом 100 кДа до общего объема 50 мл, это повторяют шесть раз.

Добавляемое количество продукта со стадии синтеза 1 соответствует покрытию поверхности 3,5 мкмоль/м2. По данным ЯМР-диффузометрии эта методика дает покрытие поверхности 0,1 мкмоль MPEG/м2 диоксида кремния.

Пример 12

Этот пример иллюстрирует эмульгирование додекана (70% масс.) в воде (30% масс.) с использованием модифицированных частиц коллоидного диоксида кремния по изобретению.

К 4,5 г воды добавляют 178 мг золя модифицированных частиц коллоидного диоксида кремния, содержащего 29,5% масс. SiO2 и 10,5 г додекана. Затем смесь эмульгируют в течение 5 мин, применяя Heidolph DIAX 900, работающий при 26000 об/мин.

Пример 13

В этом примере тестируют эффективность эмульгирования золей модифицированных частиц коллоидного диоксида кремния по изобретению, полученных по методикам примеров 1 и 2. Этот тест выполняют, используя 70% масс. додекана, 30% масс. воды и 0,5% масс. (от массы додекана) модифицированных частиц коллоидного диоксида кремния. Эмульгирование выполняют, как описано в примере 12.

Тип этой эмульсии определяют, используя водорастворимый краситель (метиленовый синий). По-видимому, непрерывной фазой этих эмульсий является вода. Все эти эмульсии представляют собой эмульсии масло-в-воде. Результаты приведены в таблице 1.

Образцы 3-5 - это три образца модифицированных частиц коллоидного диоксида кремния, которые дают наилучшие результаты. Действительно, эти эмульсии все стабильны через 1 час. В приведенной ниже таблице 4 отмечается, что эти типы золей модифицированных частиц коллоидного диоксида кремния имеют низкое поверхностное натяжение.

Пример 14

Этот пример иллюстрирует эмульгирование ароматического углеводорода Solvesso 150ND от Valspar с использованием модифицированных частиц диоксида кремния по изобретению.

В пузырек добавляют 12 г золя модифицированного диоксида кремния по настоящему изобретению, а затем 8 г Solvesso 150ND. Эту смесь перемешивают в течение 1 мин в Ultra Turrax (T25 основа, диспергирующий элемент 17 мм, IKA) при 11000 об/мин.

Эмульсия, полученная с применением золя модифицированного диоксида кремния по примеру 7, является белой и пенистой с довольно низкой вязкостью, притом, что через 1 час происходит отстаивание. Разделения фаз не происходит в течение пяти дней.

Эмульсии, полученные с применением золя диоксида кремния в смеси с MPEG 500 по примеру 9, являются белыми с довольно низкой вязкостью. В течение 10 мин верхняя половина эмульсии становится более желтой, чем нижняя часть, которая кажется менее концентрированной. В течение двух часов в эмульсии начинается разделение фаз.

Эмульсия, полученная с применением золя модифицированного диоксида кремния по примеру 11, является белой и пенистой с довольно низкой вязкостью, и отстаивание происходит через 1 час.

В таблице 2 показано распределение капель по размерам, измеряемое через 2 час после получения описанных выше эмульсий с помощью Malvern Mastersizer Micropuls. В это время в эмульсиях, полученных с золем диоксида кремния в смеси с MPEG 500 по примеру 9, уже начинается разделение фаз, хотя такие тенденции не обнаруживают в эмульсиях, полученных с модифицированным диоксидом кремния по примеру 7 и 11, за исключением незначительного отстаивания. В таблице 2 показан размер капель (D) как функция среднего распределения по объему (v) для эмульсий Solvesso 150ND, стабилизированных частицами диоксида кремния по изобретению.

Таким образом, ясно, что золи модифицированного диоксида кремния по примерам 7 и 11 способны стабилизировать эмульсии, в противоположность смеси диоксида кремния и MPEG по примеру 9.

Пример 15

Этот пример иллюстрирует эмульгирование парафинового масла при использовании модифицированных частиц диоксида кремния по изобретению.

Для получения этих эмульсий применяют золи диоксида кремния по примерам 7, 8, 9 и 10. Смешивают в течение 2 мин 4,2 г соответствующего золя диоксида кремния, 1,8 г H2O и 14 г парафинового масла (Sigma-Aldrich) с помощью Ultra Turrax (T25 основа, диспергирующий элемент 17 мм, IKA) при 24000 об/мин.

Внешний вид эмульсии через 1-2 недели показан на фигуре 1 (слева направо: золи диоксида кремния по примерам 7, 8, 9 и 10).

Из фигуры 1 ясно, что все золи модифицированного диоксида кремния по примерам 7, 8 и 10 образуют стабильные эмульсии. Золь диоксида кремния из примера 9 является золем сравнения, содержащим MPEG, который просто смешан с немодифицированным коллоидным диоксидом кремния, т.е. не связанным ковалентно. Эта смесь быстро разделяется и эмульсия не образуется.

На фигуре 2 показаны полученные при помощи микроскопа изображения эмульсий, разбавленных в воде, через две недели после их получения. Слева сверху - золь диоксида кремния по примеру 7, сверху справа - золь диоксида кремния по примеру 8, внизу слева - золь диоксида кремния по примеру 9 и внизу справа - золь диоксида кремния по примеру 10.

Ясно, что три удачные эмульсии представляют собой эмульсии масло-в-воде. Очевидно, что образец, полученный с помощью золя сравнения из примера 9, не образует капелек эмульсии и не может быть проанализирован далее. Измеряют размер капель эмульсии, который указывает, что эмульсии, полученные с использованием модифицированных золей из примеров 8 и 10, дают в результате меньший размер капель по сравнению с эмульсиями, полученными с использованием модифицированных золей из примера 7. Это также подтверждают измерениями с помощью Malvern Mastersizer Micropuls и результаты этих измерений приведены в таблице 3.

Эти результаты показывают, что при использовании эмульсий, образованных золем модифицированного диоксида кремния, по примеру 8 и 10, получаемые капли эмульсий имеют меньший размер, что дает в результате более стабильные эмульсии, однако эмульсия, полученная с использованием золя модифицированного диоксида кремния по примеру 7, также является относительно хорошей.

Пример 16

В этом примере применяют золь модифицированного диоксида кремния по примеру 6 для производства битумных эмульсий. Эмульсию получают посредством нагревания смеси 180 г воды и 20 г золя модифицированного диоксида кремния по примеру 6 до 70°C в металлическом сосуде. Во время перемешивания миксером с высоким сдвиговым усилием (Ultra Turrax Silverson L4R, 8000 об/мин) добавляют 20 г битума при 140°C. Через 2 мин перемешивания с высоким сдвиговым усилием эмульсию охлаждают до комнатной температуры. Во время добавления горячего битума ясно видно эмульгирование по изменению цвета от черного битума до коричневатой эмульсии и по тому факту, что битум не прилипает к металлическому сосуду. Металлический сосуд и оборудование для перемешивания легко поддаются очистке. Сформированные капли эмульсии можно легко наблюдать на световом микроскопе в виде маленьких капель, см. фигуру 3, приведенную ниже.

Пример 17

В этом примере золь модифицированного диоксида кремния по примеру 6 используют для получения эмульсий нефтяного топлива. Эмульсию получают нагреванием смеси 225 г воды и 25 г золя модифицированного диоксида кремния по примеру 6 до 70°C в металлическом сосуде. Во время перемешивания миксером с высоким сдвиговым усилием (Ultra Turrax, таким же, как в примере 14) добавляют при комнатной температуре 43 г нефтяного топлива (нефть из бункера 6, 7SM046). После 2 мин перемешивания с высоким сдвиговым усилием эмульсию охлаждают до комнатной температуры. Во время добавления нефтяного топлива ясно видно эмульгирование по изменению цвета от черного нефтяного топлива до коричневатой эмульсии и по тому факту, что нефтяное топливо не прилипает к металлическому сосуду. Металлический сосуд и оборудование для перемешивания легко поддаются очистке. Сформированные капли эмульсии можно легко наблюдать на световом микроскопе в виде маленьких капель, см. фигуру 4, приведенную ниже.

Пример 18

В этом примере проводят измерения поверхностного натяжения, используя золи модифицированных частиц коллоидного диоксида кремния по изобретению, полученные по методикам примеров 1 и 2.

Измерения поверхностного натяжения проводят на тензиометре Sigma 70 (KSV), применяя для оценок метод кольца де Нуи, если используют золь непривитого диоксида кремния, и если золь привитого диоксида кремния имеет некоторую поверхностную активность. Температуру поддерживают при 25°C, применяя криостат Neslab RTE-200.

Измерение золя диоксида кремния 8 мкмоль SiOH и золя диоксида кремния 1 мкмоль-этил выполняют при концентрации 10% масс. SiO2 в воде и золя диоксида кремния 2 мкмоль-этил при концентрации 5% масс. SiO2 в воде. Величины поверхностного натяжения приведены в таблице 4.

Из таблицы 4 ясно, что поверхностно-модифицированные частицы коллоидного диоксида кремния по изобретению снижают поверхностное натяжение.

Сравнительный пример

Для сравнения измеряют поверхностное натяжение для Bindzil® CC30 (золь силанизированного диоксида кремния) при различных значениях рН. При добавлении 10% масс. Bindzil® CC30, поверхностное натяжение уменьшается только от 71 до 66 мН/м, по сравнению с золем модифицированных частиц коллоидного диоксида кремния по настоящему изобретению (см. Colloids and Surfaces A: Physicochem. Eng. Aspects 337 (2009) 127-135).

Реферат

Изобретение относится к модифицированным частицам коллоидного диоксида кремния. Предложена модифицированная частица диоксида кремния, ковалентно связанная с по меньшей мере одним полиалкиленокси-фрагментом, имеющим по меньшей мере 3 алкиленокси-звена и концевую алкильную группу. Предложен также способ получения указанной частицы и содержащие указанные частицы композиция и водная дисперсия для использования в качестве эмульгатора и диспергатора. Технический результат - предложенные частицы можно получать промышленным способом, а их использование минимизирует воздействие на окружающую среду без снижения поверхностной активности или эмульгирующего эффекта частиц в дисперсии. 6 н. и 15 з.п. ф-лы, 4 ил., 4 табл., 19 пр.

Формула

Документы, цитированные в отчёте о поиске

Коллоидная дисперсия диоксида кремния

Комментарии