Многостадийный способ жидкофазного аммоксимирования циклогексанона - RU2078077C1

Код документа: RU2078077C1

Чертежи

Описание

Изобретение относится к многостадийному способу жидкофазного аммоксимирования карбонильных соединений перекисью водорода и аммиаком. Типичным примером является аммоксимирование циклогексана до диклогексаноноксима, поэтому в тексте описания приведенные ссылки практически везде адресованы этому конкретному варианту осуществления способа, хотя это, разумеется, не исключает возможности осуществления настоящего изобретения в отношении других карбонильных соединений.

В описаниях к европейском патентам 208311, 267362, 299430 и 347026, выданных на имя обладателя данной патентной заявки, существо которых входит в приведенное в данном описании, говорится, что указанное аммоксимирование может быть эффективно проведено в присутствии катализатора на основе кремния и титана. Использование катализатора этого типа позволяет достичь очень высокой степени конверсии и селективности, однако количественная конверсия (которая могла бы упростить разделение и выделение оксима) практически никогда не достигается, в особенности в случае циклогексанона, а непрореагировавшее карбонильное соединение составляет проблему не только потому что его необходимо выделить, но также и благодаря возможным вторичным реакциям, которые оно может вызвать (в ходе выделения и очистки оксима). Побочные продукты таких реакций (в случае циклогексанона они представляют собой циклогексилциклогексанон, бис-циклогексенил-циклогексанон и октагидрофеназин) вызывают, как это известно, снижение качества капролактама, который можно получить в ходе последующий реакции перегруппировки Бекмана. С целью завершить оксимирование остаточного кетона можно было бы обратиться к реакции с раствором гидроксиламинсульфата, проводимой в условиях, которые известны в технике. Проблема неколичественной конверсии карбонильного соединения охватывает как аммоксимирование циклогексанона до циклогексаноноксима, так и аммоксимирование других кетонов (или альдегидов), в частности ацетона, метилэтилкетона (2-бутанона), ацетофенона, циклододеканона, энантового альдегида (1-гептанала) и тому подобного. Но гидроксиламинсульфатные растворы могут быть приготовлены только в ходе проведения сложных процессов, в частности реакции Рашига (восстановление окислов азота бисульфитом аммония).

Заявитель в настоящее время разработал процесс аммоксимирования, осуществление которого позволяет уменьшить количество остаточного кетона (или остаточного альдегида), содержащегося в отходящих продуктах первичных стадий осуществления способа аммоксимирования, который может быть достигнут с использованием гидроксиламинсульфата, без использования, тем не менее, указанного сульфата, что, как уже указано выше, могло быть осуществлено только путем проведения сложного процесса.

В наиболее широком аспекте настоящее изобретение относится к

многостадийному способу жидкофазного аммоксимирования карбонильных соединений перекисью водорода и аммиаком при температуре 60-100oC и давлении 1,5-5 бара в присутствии (суспендированного)

катализатора на основе кремния, титана и кислорода, отличающемуся тем, что

a) на одной или нескольких первичных стадиях величина молярного соотношения между перекисью водорода и карбонильным

соединением находится в интервале от 0,9 до 1,15, предпочтительнее от 1,0 до 1,1, и конверсию карбонильного соединения доводят до степени по меньшей мере 95% предпочтительнее до 96-99%

b/ на

последней стадии (на выходе) величина молярного соотношения между перекисью водорода и карбонильным соединением достигает более значительного уровня, то есть находится в интервале от 1,5 до 3,0,

предпочтительнее от 1,5 до 2,2.

Вышеприведенные интервалы величин не имеют решающего значения для усовершенствования способа. Заявитель ранее пытался достичь количественной конверсии карбонильного соединения в единственном реакторе без каких-либо дополнительных стадий завершения (заключительных стадий) с использованием на много больших количеств окислителя (перекиси водорода) с самого начала, а также проведением реакции в течение значительно большего периода времени, но было установлено, что первоначальный избыток перекиси водорода и чрезмерная длительность процесса приводили к нестабильности реакционной системы. А именно: при этом наблюдали побочные реакции, в которые вовлекались оксим и/или карбонильное соединение, и/или аммиак. Эти побочные реакции оказывают, что очевидно, влияние на ход реакции аммоксимирования. Указанные побочные (вторичные) реакции приводят к снижению качества полученного оксима и к образованию значительных количеств азотсодержащих побочных продуктов (закиси азота, азота, нитритов азота, нитратов азота и тому подобного). Следствием такого снижения качества явилось то, что капролактам, который может быть получен из этого оксима (в каскаде), не удовлетворяет предъявляемым к нему требованиям. Другими словами, заслугой заявителя является то, что совершенно неожиданно была установлена возможность проводить процесс с использованием большого избытка перекиси водорода при условии, что этот избыток создается после достижения определенного уровня конверсии, то есть при условии, что остаточные концентрации карбонильного соединения являются очень низкими (более конкретно при условии, что степень конверсии карбонильного соединения превышает 95%). Действительно, было установлено, что в таких условиях ожидаемого снижения качества не происходит вообще и что практически полная конверсия карбонального соединения достигается без нежелательных и сложных последующих обработок (гидроксиламинсульфатом) и без побочных реакций. Практически количественные реакции карбонильного соединения, охватываемые способом настоящего изобретения, сопровождаются именно получением оксима эквивалентного или более высокого качества, чем то, которое достижимо в соответствии с известной техникой. Ниже (кратко) перечислены некоторые предпочтительные технологические подробности.

A/ Остаточный реагент в продуктах, отходящих с первичных стадий.

Действительно превосходные результаты, если иметь в виду выход, рассчитанный на перекись водорода, и качество полученного оксима, достигаются, когда концентрация остаточного карбонильного соединения в продуктах, отходящих с первичных стадий, не превышает 1 мас. предпочтительнее 0,5 мас.

B/ Технологические условия осуществления первичных стадий.

Концентрация аммиака в жидкой реакционной среде находится в интервале от 1,0 до 2,5 мас. предпочтительнее от 1,5 до 2,0 мас. Величина молярного соотношения между перекисью водорода и кетоном (или альдегидом) в исходном потоке по предпочтительному варианту должна, как упомянуто выше, составлять от 1,0 до 1,1. Концентрация катализатора, суспендированного в жидкой среде, должна быть таковой, при которой удельная производительность (выражена в весомых частях полученного оксима на весовую часть катализатора в час) составляет от 6 до 12, предпочтительнее приблизительно 8. Продолжительность пребывания на каждой из первичных стадий не должна превышать 120 мин, предпочтительнее должна находиться в интервале от 30 до 90 мин.

C/ Заключительная стадия.

На последней стадии (заключительной стадии), на которой должна достигаться полная конверсия остаточного карбонильного соединения, когда, в частности,

концентрация непрореагировавшего соединения не превышает 200 ч. /1000000 ч. /, предпочтительно не более 100 ч./1000000 ч. еще более предпочтительнее не более 50 ч./1000000 ч. жидкой среды/,

вышеуказанные переменные величины должны, как уже сказано, находиться в нижеследующих пределах:

величина молярного соотношения между перекисью водорода и карбонильным соединением от 1,5 до 3,

предпочтительнее от 1,5 до 2,2;

продолжительность пребывания от 10 до 60 мин.

На заключительной стадии лучше не добавлять новой порции аммиака, поскольку количества, растворенного в жидкой среде, достаточно для достижения цели; слишком большой избыток аммиака относительно количества карбонильного соединения в присутствии избытка перекиси водорода мог бы вызвать потерю окислителя и привести к образованию нежелательных побочных продуктов, в частности азота и закиси азота. На заключительной стадии удельная производительность катализатора опускается до пониженного уровня, то есть от 0,1 до 5, предпочтительнее от 0,3 до 0,5, что обусловлено другими технологическими условиями, тогда как температуру предпочтительнее поддерживать на том же уровне, что указан для первичных стадий.

D/ Общие требования.

Как уже указано, температура на всех стадиях должна находиться в интервале от 60 до 100oC, предпочтительнее от 70 до 90oC. При пониженных температурах реакция протекает довольно медленно, тогда как при повышенных температурах начинает сказываться отрицательный эффект побочных реакций, которые проходят уже с момента образования оксима. Давление на каждой из первичных стадий и на заключительной стадии должно предотвращать закипание жидкой реакционной среды и поддерживать концентрацию аммиака в жидкой реакционной среде в интервале от 1 до 2,5 мас. предпочтительнее на уровне ниже 2 мас. повышенное давление выполняет также роль движущей силы при фильтровании жидкости. Обычно достаточным являются величины от 1,5 до 5 бар, предпочтительнее от 1,8 до 3 бар, причем эти величины уменьшаются в направлении от первой стадии к последней. Продолжительность пребывания на каждой стадии, исключая последнюю, должно быть таковым, чтобы степень консервации остаточного кетона или остаточного альдегида была равной или превышала 95% Время реакции на каждой из этих стадий обычно не превышает 1 ч, что позволяет предотвратить последующую реакцию образовавшегося оксима. И наоборот, слишком кратковременная продолжительность реакции ведет к неудовлетворительной конверсии карбонильного соединения и к слишком высокой концентрации реагента в жидкой среде, что ускоряет образование побочных продуктов в ходе реакций конденсации. На последней стадии (на заключительной стадии) время реакции должно быть значительно короче, принимая во внимание уменьшенное количество кетона, которое должно подвергаться конверсии. Величина молярного соотношения между перекисью водорода и кетоном на каждой стадии, исключая заключительную стадию, по предпочтительному варианту должно несколько превышать 1, поскольку небольшое количество перекиси водорода всегда расходуется, как уже упомянуто, в ходе параллельных реакций (с образованием газообразных продуктов, в частности, азота и закиси азота за счет окисления аммония). Более того, как уже указано, величина молярного соотношения между перекисью водорода и кетоном на последней стадии, на которой больше не целесообразно подавать кетон и на которой можно довести концентрацию кетона до уровня менее 200 ч. /1000000 ч. предпочтительнее менее 100 ч./1000000 ч. должна быть значительно выше той, которую создают на предыдущих стадиях (от 1,5 до 3, предпочтительнее от 1,5 до 2,2). Производительность на каждой стадии жестко связана с концентрацией катализатора, суспендированного в растворе, который содержится в каждом реакторе. Для достижения конкретной производительности (выражают в частях полученного оксима на каждую часть катализатора в час) непрерывную подачу исходных компонентов на каждой стадии необходимо регулировать в заданных пределах. С целью гарантировать эффективное диспергирование катализатора в жидкой среде концентрацию этого катализатора можно варьировать в интервале от 1 до 15 мас. При слишком низкой концентрации производительность на каждой стадии становится слишком низкой и она становится невыгодной с экономической точки зрения, тогда как при слишком высокой концентрации возникают проблемы, связанные с перемешиванием и/или отфильтровыванием реакционного продукта. По предпочтительному варианту, что также и выгодно, указанную концентрацию следует поддерживать в интервале от 1 до 60 мас. В качестве катализатора можно использовать силикат титана, который упомянут, например, в описаниях к европейским патентам 267362 и 299430, или одно из аморфных соединений, приведенных в описании к европейскому патенту 347926. Средний размер частиц катализатора обычно находятся в интервале от 1 до 100 мкм, предпочтительнее от 5 до 50 мкм.

Е/ Растворители

Класс растворителей, которые могут быть использованы для аммоксимирования (включая сюда и последнюю стадию), охватывает

обычные органические растворители, которые приведены в описании к ранее выданному патенту, причем некоторые из них упомянуты выше; указанными растворителями могут служить не только водорастворимые, но

также и не растворяющиеся в воде продукты при условии, что они стойки в условиях проведения реакции к перекиси водорода и проявляют хорошую растворяющую способность в отношении оксимов, в частности в

отношении циклогексаноноксима. В случае многих оксимов процесс можно проводить также в водной среде, но вследствие низкой водорастворимости циклогексаноноксим мог проявить тенденцию к осаждению на

катализаторе, снижая тем самым каталитическую активность при достижении предела насыщения. По этом причинам выгоднее использовать органические растворители, что позволяет достичь высокой удельной

производительности катализатора и реактора. К приемлемым растворителям относятся, например, третичные спирты, которые стойки к действию перекиси водорода, в частности трет.бутиловый спирт, способный

смешиваться в любых пропорциях с водой, или циклогексанол, ароматические соединения, в частности бензол, толуол, ксилолы, хлорбензол, их смеси и тому подобное. В случае использования не смешивающихся

с водой растворителей наблюдается наличие трех нижеследующих фаз: водной фазы (вода образуется в ходе реакции), органической фазы (которая удерживает в растворенном состоянии большую часть

образовавшегося оксима) и твердой фазы, которая суспендирована между обеими жидкими фазами и представляет собой каталитическую систему. Все примеры, которые приведены далее, относятся к использованию

в качестве растворителя трет.бутилового спирта, что однако, не исключает возможности применения других растворителей, которые стойки к действию перекиси водорода (как водорастворимых, так и не

растворяющихся в воде); особенно выгодные результаты достигаются, например, с использованием толуола вместо трет.бутанола. Вследствие низкой водорастворимости циклогексаноноксима концентрацию воды

целесообразно ограничить до такого уровня (в ходе проведения реакции), при котором, возможно, она должна участвовать в рециркуляции совместно с растворителем. Так, например, состав трет.бутилового

спирта, который выделяют по завершении реакции и возвращают в процесс, соответствует составу азеотропа (приблизительно 12 мас. воды), концентрация оксима на каждой стадии постепенно повышается, а ее

максимальная величина, когда процесс проводится в органическом растворителе, составляет от 10 до 30 мас. предпочтительнее от 20 до 25 мас. Хотя экономически выгоднее проводить процесс при максимальной

концентрации оксима, это нецелесообразно, поскольку в том случае, когда эта концентрация превышает определенный уровень, возникают препятствия нормальному ходу процесса с последующими реакциями оксима,

которые ведут к образованию побочных продуктов, очень сильно снижающих качество продукта. Соотношение между растворителями и карбонильным соединением обычно находится в пределах от 2,5 до 10 мас.

F/ Технологические подробности

Новый способ в соответствии с настоящим изобретением с выделением оксима из раствора, отводимого с последней стадии (заключительной стадии), в

соответствии с которым концентрацию остаточного карбонильного соединения снижают до величины менее 200 ч. /1000000 ч. и даже до величины ниже 100 ч./1000000 ч. можно осуществлять согласно

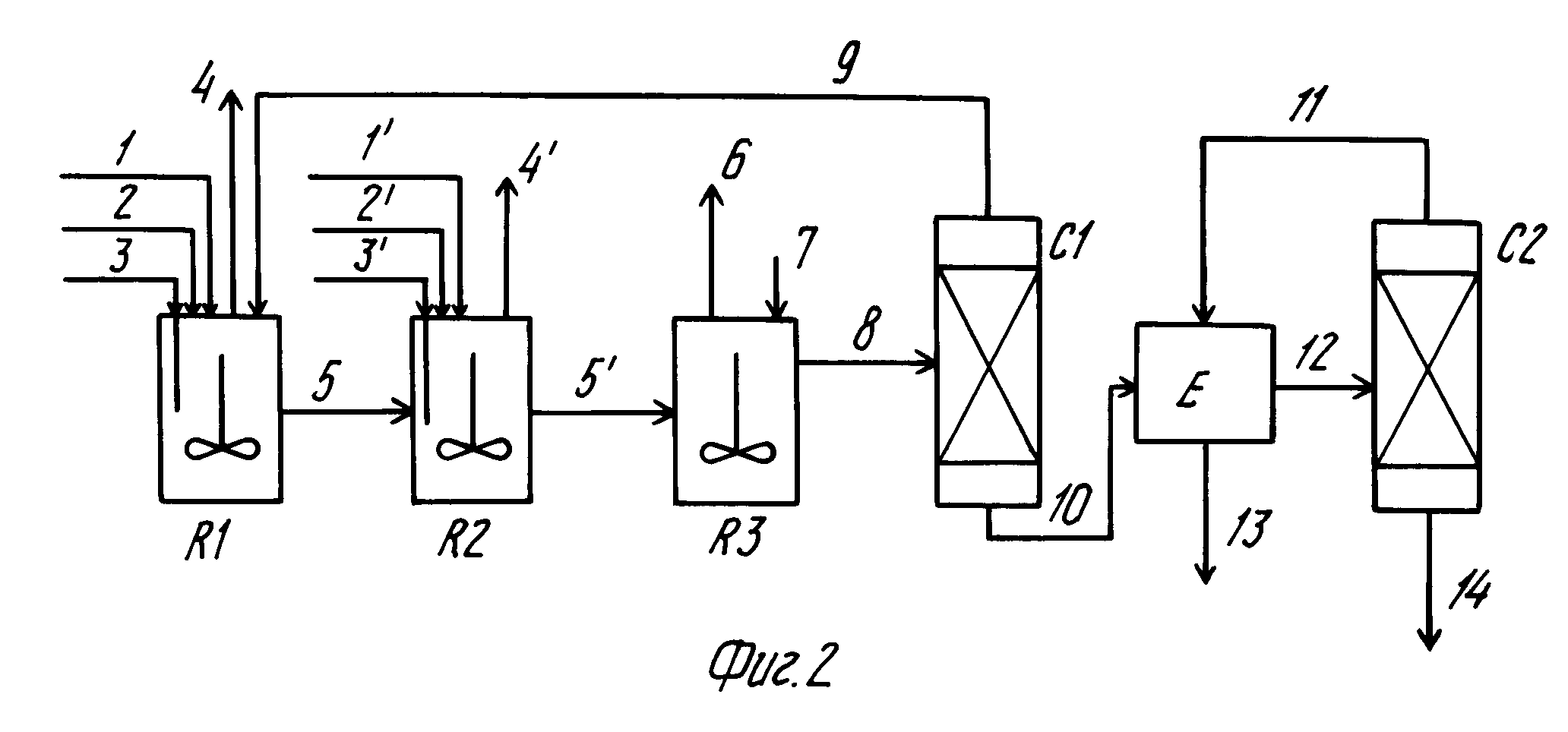

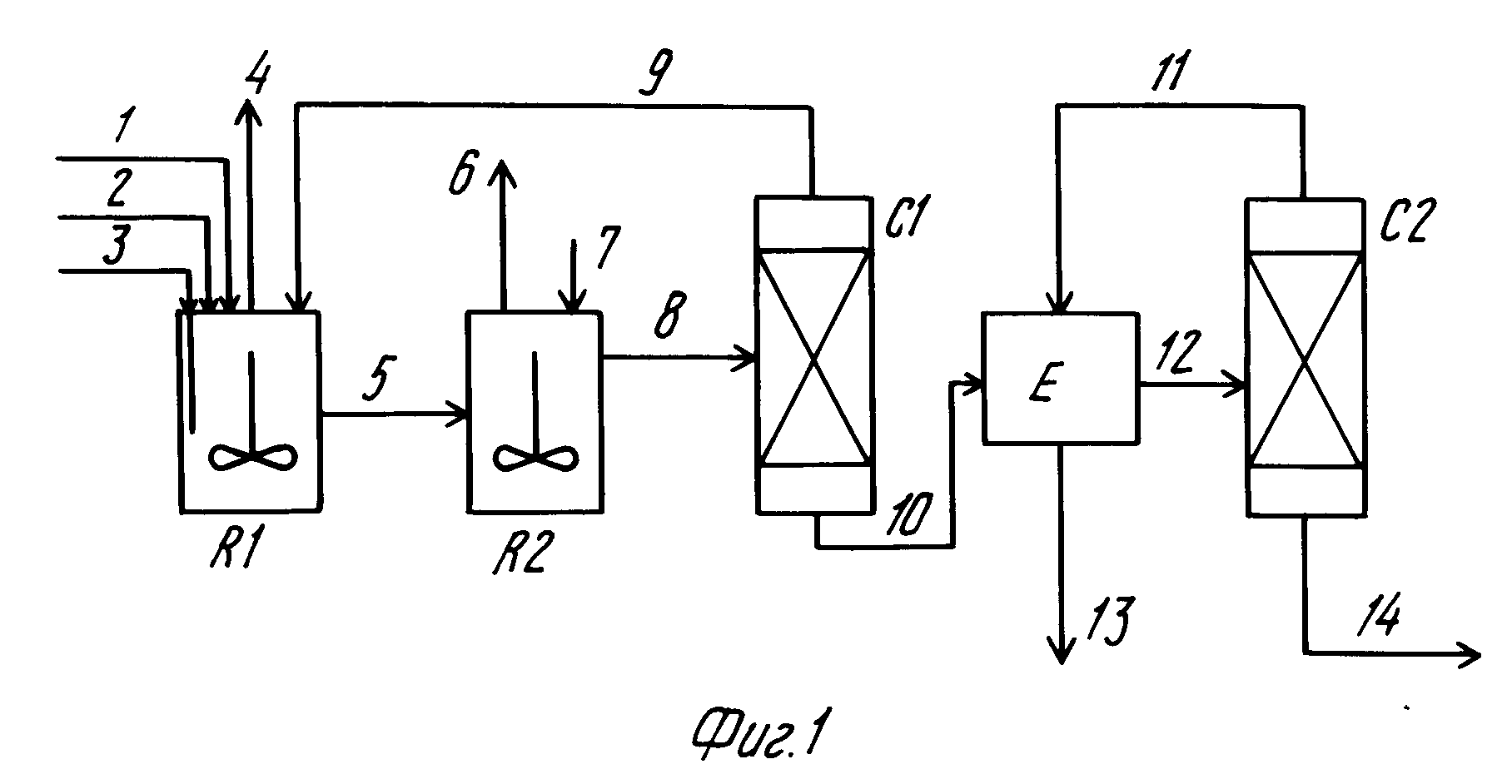

технологическим схемам, приведенным на фиг.1 и 2, которые приведены просто с целью иллюстрации, поэтому ими не ограничиваются рамки настоящего изобретения.

В соответствии с представленным на фиг.1 изображением свежие порции циклогексанона 1, перекиси водорода 2 и аммиака 3, и трет.бутанола (источники не показаны) поступают в первичный реактор R1, снабженный мешалкой, фильтрующим приспособлением (не показано) и вентиляционным устройством 4, где проводят реакцию аммоксимирования с достижением очень высокой степени конверсии (вплоть до уровня, превышающего 95%). Реакционная смесь 5 далее поступает в реактор второй стадии R2 (заключительный реактор), который также снабжен вентиляционным устройством 6, куда добавляют избыток перекиси водорода 7. Отводимые конечные продукты 8 (практически не содержащие остаточного кетона, включающие в себя трет.бутанол, циклогексаноноксим и аммиак) направляют в перегонную или ректификационную колонну Cl. Из верхней части этой колонны аммиак и растворитель (трет.бутанол в форме азеотропа, содержащего 12 мас. воды) выделяют и аммиак и азеотропную смесь 9 возвращают на 1-ю стадию (первичную стадию). Из нижней части колонны жидкость 1, содержащую воду и циклогексаноноксим, удаляют, а затем подвергают экстракционной обработке в аппарате E, в который подают толуол 11. Весь оксим направляют в толуольную фазу, а из последующего сепараторного устройства, которое на чертежах не показано, отводят толуольную фазу 12, после чего ее направляют в колонну C2 для отгонки растворителя и обезвоживания оксима. Из упомянутого сепараторного устройства (не показано) отводят водную фазу 13, содержащую большую часть водорастворимых посторонних материалов. Из верхней части колонки C2 в форме азеотропной смеси с водой реакции отводят толуол. После разделения (на чертежах эта стадия не представлена) толуол 11 возвращают в зону экстракции. Безводный оксим 14, который отводят из нижней части колонны C2, направляют в процесс перегруппировки по Бекману для получения капролактама.

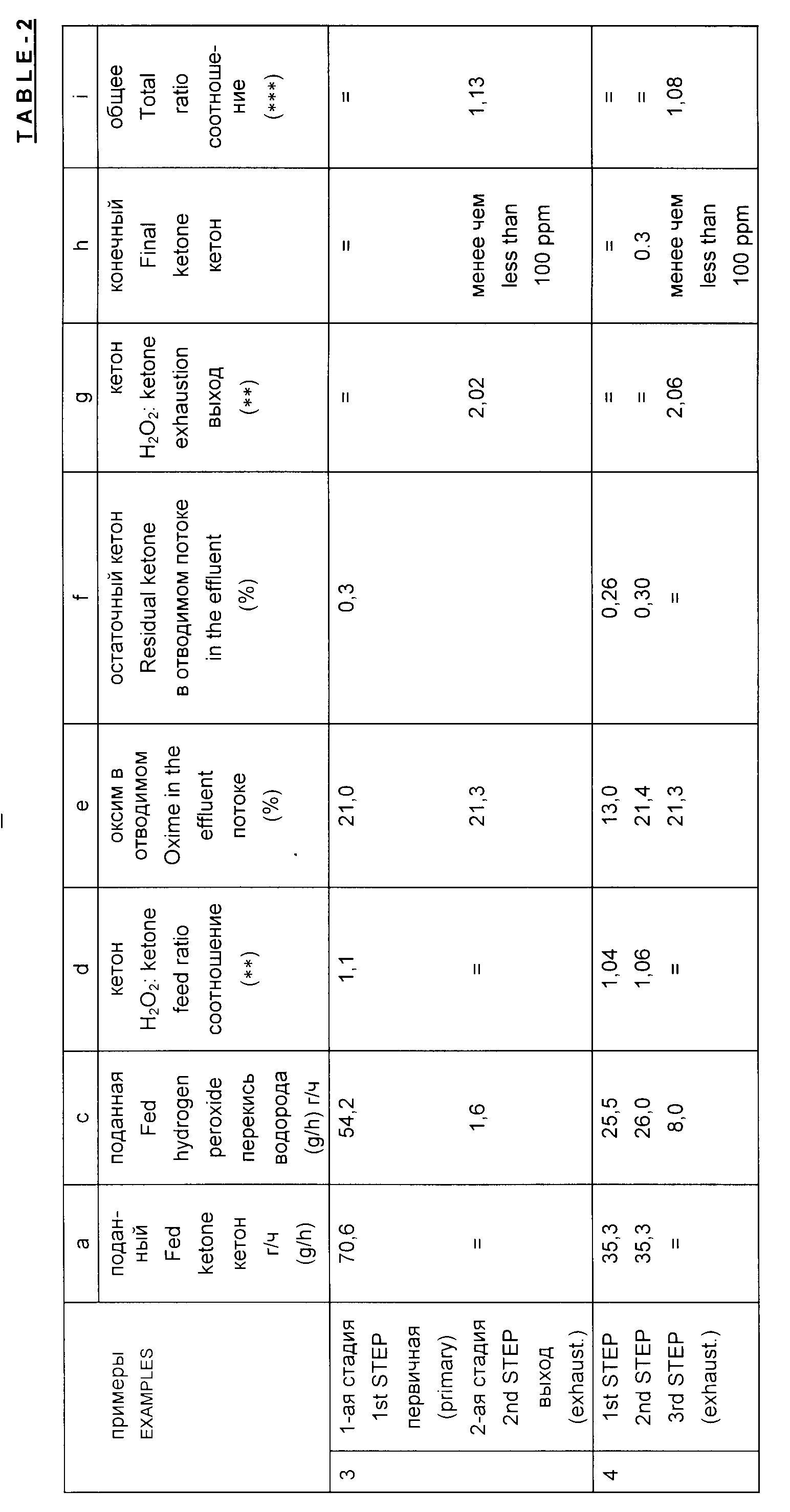

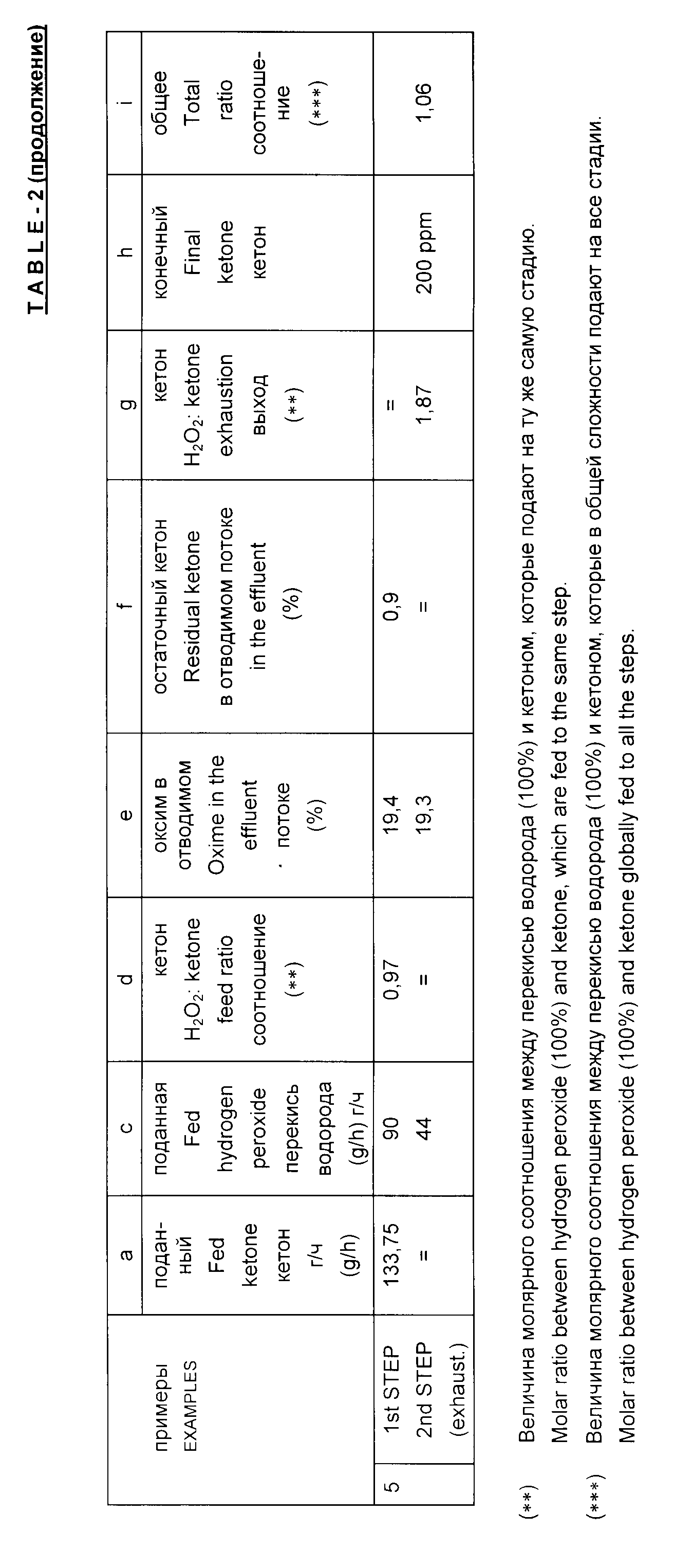

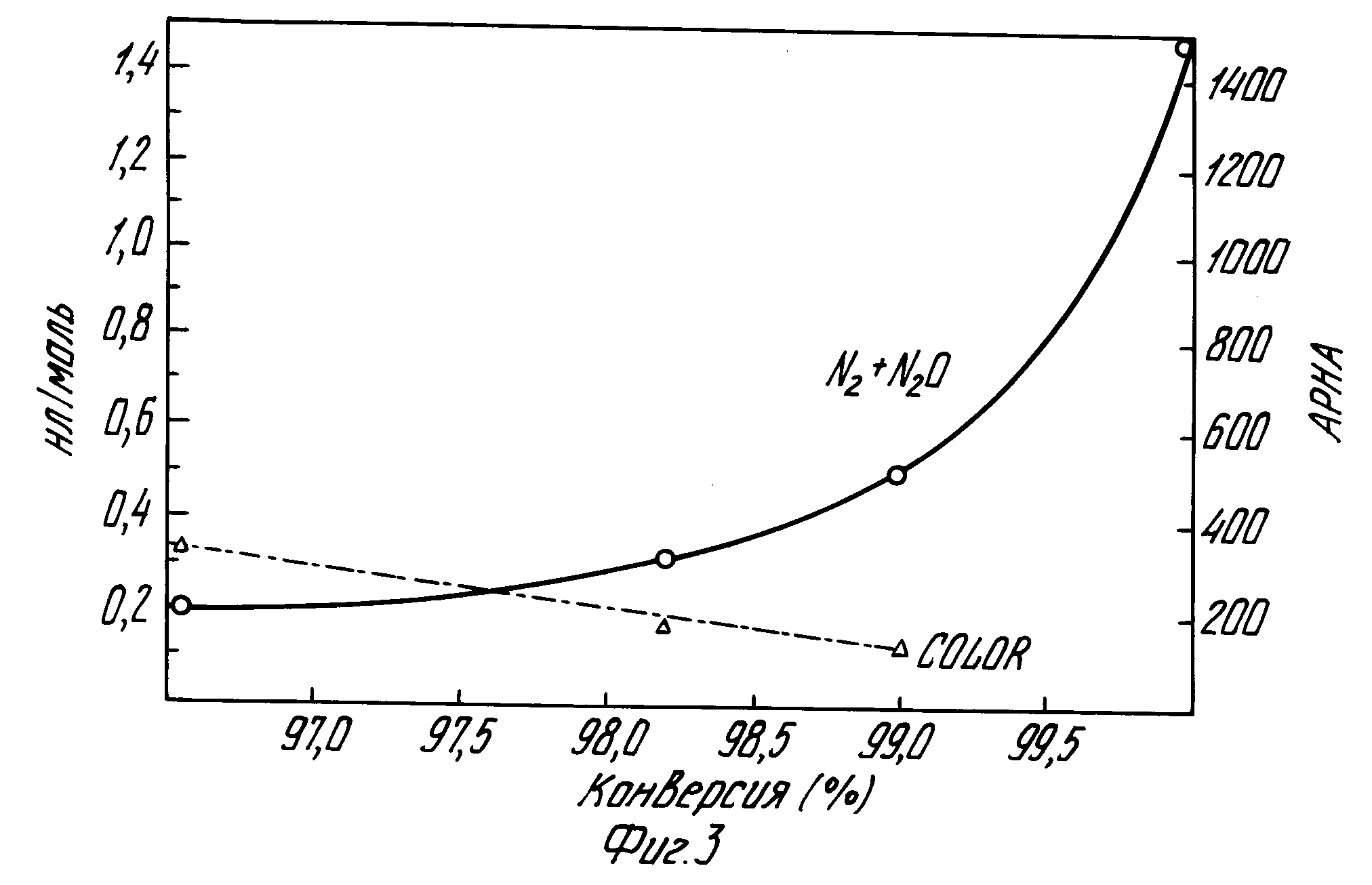

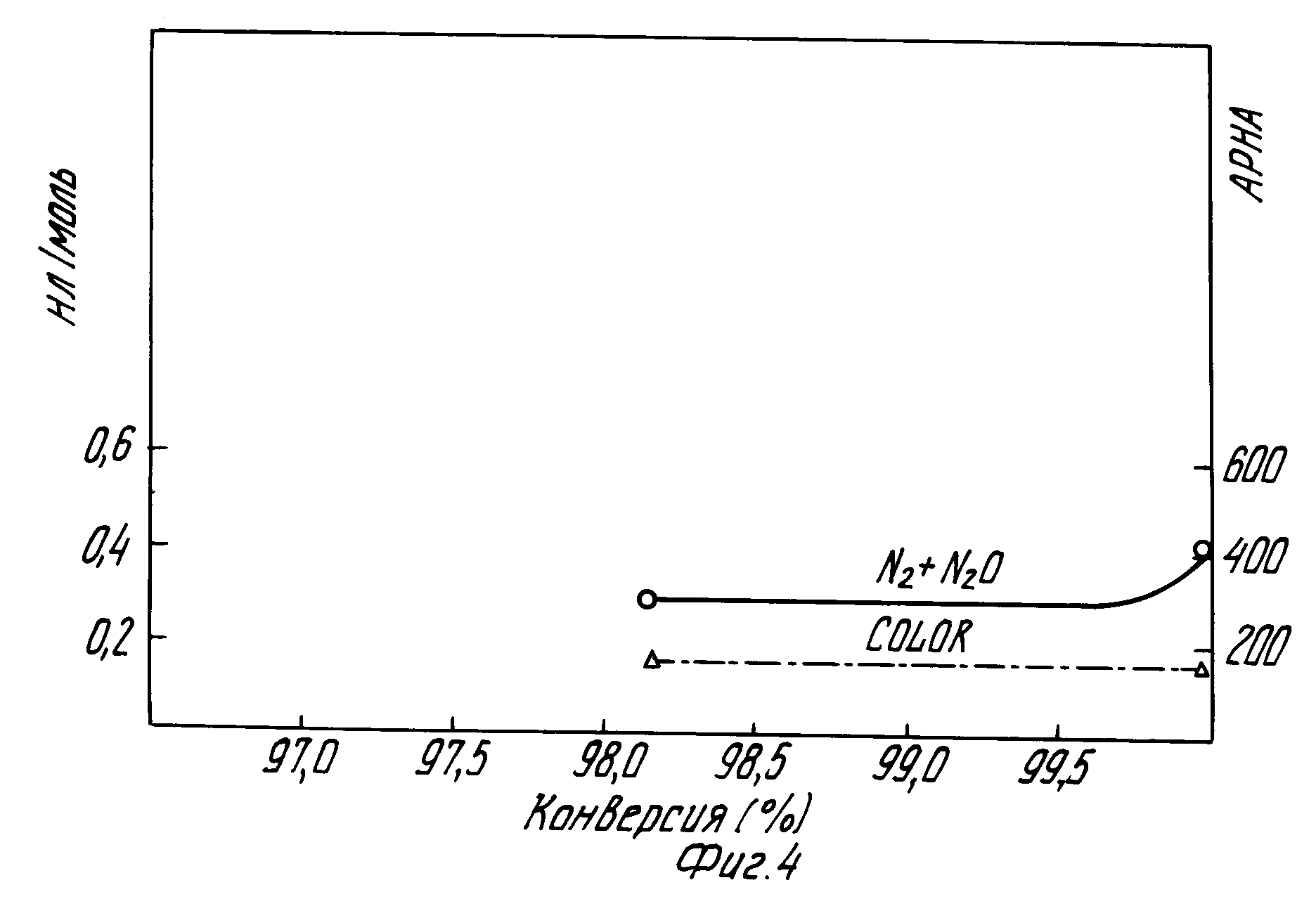

На фиг.2 с использованием аналогичных вышеуказанных обозначений проиллюстрирован процесс, в котором вместо одной первичной стадии осуществляют 2 первичные стадии; на фиг.3 и 4 представлены результаты нескольких испытаний, речь о которых идет в пояснительных примерах.

G/ Оборудование

Настоящее изобретение можно с успехом осуществлять в реакторах, расположенных последовательно и снабженных мешалками, что позволяет поддержать в суспендированном состоянии катализатор, не

растворяющийся в жидкой среде. Наиболее приемлемым реактором является аппарат, известный под сокращенным обозначением РСНП (реакционный сосуд с непрерывным перемешиванием). Реактор такого типа

гарантирует эффективное диспергирование каталитической системы и одновременно с этим, благодаря соответствующему регулированию продолжительности пребывания, желаемую степень конверсии карбонильного

соединения, остаточная концентрация которого не превышает определенных оптимальных величин, за интервалом которых происходит уже упомянутое образование нежелательных побочных продуктов (которые

оказывают нежелательное влияние на качество оксима, в результате чего оксим оказывается непригодным для конверсии в капролактам). Аммиак, перекись водорода и карбонильное соединение (в частности,

циклогексанон) непрерывно подают в каждый реактор первичных стадий, поддерживая температуру возле желаемой величины (путем охлаждения, поскольку реакция является экзотермической). Реакционное тепло

можно удалять косвенным путем с помощью теплообменника, установленного внутри реактора, или путем пропускания жидкой реакционной среды вне реактора (реактор с циркуляцией) через циркуляционную

сисиему. Каждый реактор снабжен вентиляционным устройством для удаления небольших количеств газов (азота, кислорода, закиси азота), которые образуются как продукты побочных реакций путем прямого

окисления аммиака. На упомянутом вентиляционном устройстве желательно смонтировать скруббер для небольших количеств растворителя, который возможно захватывается потоками газообразных продуктов. В

каждом реакторе необходимо также установить фильтровальную систему и средства продувки для удаления катализатора. Наличие фильтровальной системы, которая размещена внутри реактора или на линии вне

реактора, позволяет отделять жидкую фазу от катализатора, который остается в реакторе, тогда как профильтрованную жидкость направляют в другой реактор или ректификационную колонну (в случае последней

стадии) для рекуперации оксима. По предпочтительному варианту в сочетании с фильтровальной системой предусмотрено наличие устройства для непрерывной продувки удаляемого катализатора, который следует

заменять свежеприготовленным катализатором для поддерживания неизменной высокой каталитической активности на каждой стадии. Однако на последней стадии подача циклогексанона не предусмотрена, поскольку

конкретной целью осуществления этой стадии является завершение конверсии карбонильного соединения. Следовательно, реакционная жидкость непосредственно поступает в зону рекуперации оксима, не

подвергаясь дополнительным обработкам. Размер частиц кристаллического или аморфного катализатора порядка десятков микрон позволяет, с одной стороны, легко их диспергировать в реакционной среде, а с

другой стороны, легко их отделять от реакционной среды с помощью обычных фильтровальных систем.

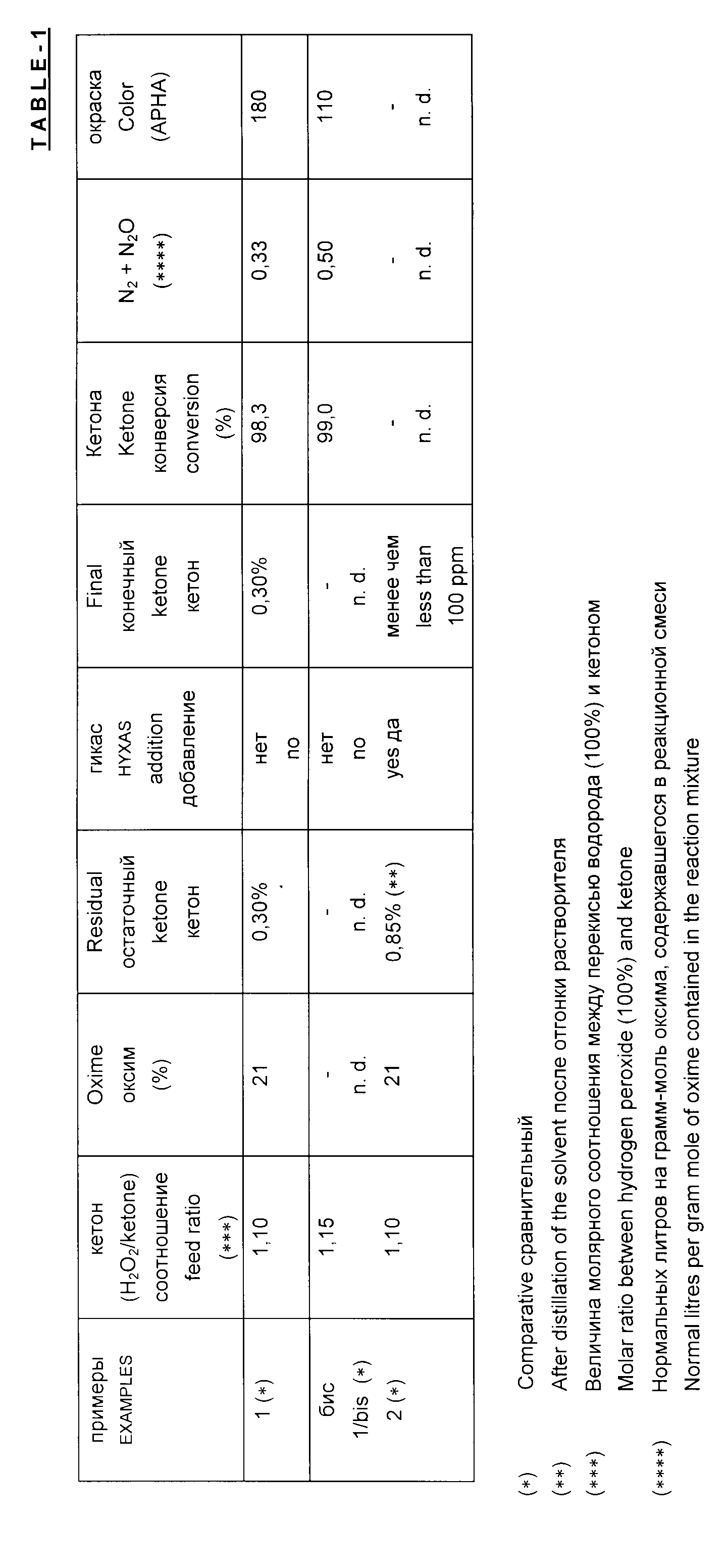

Пример 1 (сравнительный) первичное аммоксимирование

В 1-литровый реактор,

снабженный мешалкой и системами непрерывной подачи исходных компонентов и отвода, непрерывно подавали

70,6 г/ч циклогексанона (25,6 мас.)

232,5 г/ч трет.бутанового спирта (ТБС) (74,4

мас.), содержащего 12 мас. воды,

54,2 г/ч перекиси водорода (концентрацией 49,7 вес.) при величине молярного соотношения между перекисью водорода и кетоном 1,10,

газообразный аммиак

в количестве, достаточном для поддерживания постоянной концентрации (приблизительно 2 мас. в пересчете на вес жидкой реакционной среды).

Уровень жидкости поддерживали постоянным путем регулирования продолжительности пребывания в 72± 1 мин, тогда как концентрацию также поддерживали на постоянном уровне приблизительно 2 мас. (в пересчете на жидкую среду). Катализатор состоял из сферических частиц силикалита титана (суспендированных в жидкости), средний размер которых составлял приблизительно 20 мкм. Реакционную температуру поддерживали на постоянном уровне 85 ± 1oC посредством термостатического циркулирования жидкости в рубашке реактора; рабочее давление составляло 2,3 бар. Полученный продукт непрерывно отводили с помощью устройства из нержавеющей стали, снабженного пористым дифлектором, внутри реактора (с размерами пор 5 мкм), что препятствовало прохождению катализатора. В регулируемых рабочих условиях из реактора отводили продукт нижеследующего состава, мас.

Циклогексаноноксим 21,0

Циклогексанон 0,3

Вода 22,0

Аммиак 2,0

Растворитель (ТБС) в количестве, необходимом до 100%

что соответствовало достижению нижеследующих результатов,

Конверсия циклогексанона 98,3

Селективность циклогексанона в отношении оксима 99,6

Степень конверсии перекиси

водорода 100,0

Степень селективности перекиси водорода к оксиму 89,1

Эти данные и полученные результаты представлены на фиг.3 и сведены в табл. 1, где также приведены газообразные

побочные продукты (азот и закись азота) и цвет (АРНА). Указанный цвет (АРНА) может быть определен, как известно, в соответствии со стандартами ASTM-D-1209/69.

Пример

1-бис(сравнительный)

Повторили эксперимент примера 1, повысив величину молярного соотношения между перекисью водорода и кетоном до уровня 1,15. Результаты, которые сведены в табл. 1 и

графически отображенные на фиг.3, показывают, что увеличение количества перекиси водорода влечет за собой небольшое ослабление окраски продукта, одновременно препятствуя увеличению количества

образующихся в результате окисления аммония газообразных побочных продуктов, в частности азота и закиси азота. И наоборот, при уменьшении указанной величины соотношения до уровня 1,10 также позволяет

уменьшить количество образующихся газообразных побочных продуктов, но не препятствует существенному повышению интенсивности окраски (АРНА), как это проиллюстрировано на фиг.3, где количество побочных

продуктов выражено посредством нл/мол. (количество нормальных литров на моль оксима, содержащегося в реакционной системе).

Пример 2(сравнительный) завершение аммоксимирования

гидроксиламинсульфатом; объединенное аммоксимирование

Эксперимент примера 1 повторили, направляя продукты, отходившие из реактора, непосредственно в колонну азеотропной ректификации, из

верхней части которой отводили растворитель (трет.бутанол, содержащий приблизительно 12 мас. воды), а из нижней части отводили смесь, которая характеризовалась следующим составом, мас.

Циклогексаноноксим 58,6

Циклогексанон 0,85

Вода 40,5

Указанную хвостовую фракцию непрерывно подавали во второй реактор PCHП (с мешалкой), в который вводили также водный

раствор гидроксиламинсульфата формулы (NH3OH)2SO4, который в дальнейшем обозначен сокращением ГИКАС, концентрацией 10 мас. Расход потока гидроксиламина регулировали

таким образом, чтобы поддерживать величину молярного соотношения между гидроксиламином и циклогексаноном на уровне 2. Величину рН непрерывно поддерживали на уровне приблизительно 4 ± 0,1 путем

добавления водного раствора аммиака концентрацией 15 мас. Температуру поддерживали на уровне 90 ± 1oC. Средняя продолжительность пребывания составляла 15 ± 1 мин, в результате

чего образовался циклогексаноноксим, максимальная концентрация остаточного циклогексанона в котором составляла менее 100 ч./1000000 ч. Отходящий из реактора поток продуктов направляли в фазовый

сепаратор, в котором получали (после истечения времени пребывания, достаточного для четкого фазового разделения) расплавленную фазу циклогексаноноксима, содержащего 6,5 мас. воды, и водную солевую

фазу. Упомянутый оксим затем подвергали обезвоживанию и направляли в реакцию перегруппировки Бекмана. Полученные результаты и данные сведены в табл. 1.

Пример 3. В условиях проведения

эксперимента примера 1 на первую стадию (первичную стадию аммоксимирования) направляли:

Циклогексанон 7,6 г/ч (25,6 мас.)

ТСБ (12% воды) 232,5 г/ч (74,4 мас.)

Перекись

водорода (49,7%) 54,2 г/ч

(величина молярного соотношения между подаваемыми перекисью водорода и кетоном составляла 1,10).

Аммиак в количестве, достаточном для поддержания его постоянной концентрации в жидкой реакционной среде На уровне приблизительно 2 мас.

Конечные продукты, отводимые с этой первой стадии с расходом потока 300 г/ч, характеризовались нижеследующим составом, мас.

Циклогексаноноксим 21,0

Циклогексанон 0,30

Вода 22,0

Аммиак 2,0

Эти продукты направляли во второй реактор

(заключительный), аналогичный первому, в котором поддерживали постоянное рабочее давление 1,8 бар и температуру 85oC, причем в этот реактор также вводили водный раствор перекиси водорода

концентрацией 50 мас. Расход потока раствора составлял 1,6 г/ч, что соответствовало величине молярного соотношения между перекисью водорода и остаточным кетоном (заключительное соотношение), равной 2,

02. На этой второй стадии (заключительной стадии) также использовали катализатор в виде суспензии (силиката титана) в количество, равном примерно 2 мас. от количества раствора, содержащегося в

реакторе. Средняя продолжительность пребывания составляла 30±1 мин. Реакционный продукт, отводимый со второй стадии (через фильтровальное устройство), характеризовался нижеследующим составом,

мас.

Циклогексаноноксим 21,3

Циклогексаном Менее 100 ч./1000000 ч.

Вода 23,2

Аммиак 1,7

Растворитель Остальное до 100

Если в целом

принять в расчет количества исходных реагентов, то общая величина молярного соотношения между перекисью водорода и циклогексаноном была равной 1,13. Степень конверсии циклогексанона была равной 99,95%

а селективность циклогексанона в отношении циклогексаноноксима превышала 99% Конверсия перекиси водорода оказалась практически количественной, а селективность перекиси водорода в отношении оксима

достигла 87,4% После выделения растворителя перегонкой и после обезвоживания полученного оксима путем перегруппировки Бекмана получили капролактам, который после очистки соответствовал качественным

характеристикам, необходимым для поставки на рынок (оптическая плотность при 290 нм менее 0,05; перманганатное число превышает 20000 с; летучей основы менее 0,5 мэкв/кг.

Совершенно очевидно, что осуществление способа настоящего изобретения позволяет достичь исключительно высоких результатов без использования нового реагента, чуждого реакции аммоксимирования (например, гидроксиламиносульфоната). Очень небольшое количество выделяющихся газообразных побочных продуктов (0,41 гл/мол. ) и конечная окраска (приблизительно 180 АРНА) выражены диаграммой на фиг.4, которая позволяет немедленно оценить техническую важность настоящего изобретения. Точка пересечения двух графиков на фиг.3 практически указывает тот оптимальный уровень конверсии, после которого желательно переходить к осуществлению заключительной стадии (при различных высоких величинах молярного соотношения между перекисью водорода и кетоном). Совершенно очевидна важность предсказания интервала, который соответствует наилучшим результатам (95-99%).

Пример 4 трехстадийный процесс

В реакторе примера 1 подавали:

Циклогексанон 35,3 г/ч (14,7 мас.)

ТСБ

(12 мас. воды) 232,5 г/ч (85,3 мас.)

Перекись водорода (50%-ная) 25,5 г/ч (величина соотношения между перекисью водорода и кетоном, подаваемыми в реакцию, составляла 1,04)

Газообразный аммиак в количестве, достаточном для поддержания его постоянной концентрации Приблизительно 2 мас. от веса жидкой реакционной среды.

Уровень жидкости в реакторе поддерживали постоянным, а средняя продолжительность пребывания в нем составляла 60±1 мин. Концентрацию катализатора (силиката титана) в реакторе постоянно поддерживали на уровне приблизительно 2 мас. в пересчете на количество реакционной среды. Кроме того, температуру реакционной среды поддерживали постоянно на уровне 85±1oC путем термостатирвоания жидкости, которую заставляли циркулировать в рубашке реактора; давление было равным 2,8 бар. Степень конверсии циклогексанова составляла 97,8% Продукты, отводимые с первой стадии, характеризовались нижеследующим составом, мас.

Циклогексаноноксим 13,0

Циклогексанон 0,26

Аммиак 2,0

Вода 18,2

Продукт, отводимый с этой первой стадии, направляли во второй реактор,

идентичный предыдущему, одновременно подавая туда:

Циклогексанон 35,3 г/ч

Перекись одорода (концентрацией 50 мас.) 26,0 г/ч.

(величина молярного соотношения между

подаваемыми перекисью водорода и кетоном составляла 1,06)

Газообразный аммиак в количестве, которого достаточно для поддержания его постоянной концентрации на уровне Приблизительно 2 мас.

На второй стадии создавали следующие рабочие условия:

Температура 85± 1oC

Давление 2,3 бар

Катализатор в суспензии 2 мас.

Средняя продолжительность пребывания 60±1 мин

Со второй стадии отводили поток конечных продуктов с расходом 373 г/ч нижеследующего состава, мас.

Циклогексаноноксим 21,

4

Циклогексанон 0,30

Аммиак 2,05

Вода 22,1

Указанный поток конечных продуктов направляли в третий реактор (последний реактор), аналогичный реакторам на первой и

второй стадиях, где создавали нижеследующие рабочие условия:

Температура 85 ± 1oC

Давление 1,8 бар

Содержание катализатора в суспензии Примерно 2 мас.

Средняя продолжительность пребывания 30 мин.

В упомянутый третий реактор вводили 8 г/ч перекиси водорода концентрацией 10 мас. что соответствовало величине молярного соотношения на заключительной стадии 2,06.

С третьей стадии с расходом потока 380 г/ч отводили конечные продукты следующего состава:

Циклогексаноноксим 21,3

Остаточный циклогексанон Менее 100 ч./1000000 ч.

Общая величина молярного соотношения между перекисью водорода и циклогексаноном была равной 1,08.

Степень конверсии

циклогексанона превышала 99,9%

Степень селективности циклогексанона в отношении циклогексаноноксима составляла 99,4%

Конверсия перекиси водорода оказалась количественной.

Селективность перекиси водорода в отношении оксима была равной 91,7%

Пример 5. В рабочих условиях эксперимента примера 1 в 2-литровый реактор вводили:

Циклогексанон 133,75

г/ч (23,6 мас.)

Трет.бутиловый спирт (с 12 мас. воды) 491,2 г/ч (76,4 мас.)

Перекись водорода концентрацией 50 мас. 90 г/ч

(величина молярного соотношения между подаваемыми

перекисью водорода и кетоном составляла 0,97)

Газообразный аммиак в количестве, достаточном для поддержания его постоянной концентрации в жидкой реакционной среде Приблизительно 2 мас.

Поток с расходом 752 г/ч конечных продуктов следующего состава, мас.

Циклогексаноноксим 19,4

Циклогексанон 0,9

Вода 20,1

Аммиак 2,0

направляли в 1-литровый по объему заключительный реактор, в котором поддерживали нижеследующие рабочие условия:

Температура 85oC

Давление 1,8 бар

Продолжительность пребывания 32 мин

Суспендированный катализатор в пересчете на реакционную среду 2 мас.

В заключительный реактор вводили также 44 г/ч перекиси водорода

концентрации 10 мас. (величина молярного соотношения между перекисью водорода и кетоном составляла 1,87). Из этого реактора отводили смесь продуктов следующего состава:

Циклогексаноноксим 19,

3

Циклогексанон 200 ч./1000000 ч.

Вода 24,0

А- аммиак 1,5

Общая величина молярного соотношения между перекисью водорода и циклогексаноном составляла 1,6.

Степень конверсии циклогексанона превышала 99,9% Степень селективности кетона в отношении оксима была равной 99,3% Конверсия перекиси водорода оказалась количественной. Селективность перекиси водорода

в отношении оксима составляла 93%

Пример 6

Повторяется пример 3 за исключением того, что меняют количество перекиси водорода на последней стадии для получения исчерпывающего

отношения 2,1.

Полученный продукт реакции показал содержание циклогексанона менее 100 ч. /1000000 ч. конверсия циклогексанона была 99,9% селективность циклогексанона к циклогексаноноксиму была 99,5%

Реферат

Сущность изобретения: получение циклогексаноноксима. Реагент 1: циклогексанон. Реагент 2: перекись водорода и аммиак. Условия реакции: в среде трет. бутанола, при температуре 60-100oC и давлении 1,5-5 бар в присутствии силиката титана в качестве катализатора при мольном соотношении между перекисью водорода и кетоном на первой стадии в интервале 0,9-1,1 до достижения степени конверсии исходного кетона не менее 95% и на заключительной стадии величину молярного соотношения между перекисью водорода и кетоном поддерживают в интервале 1,8-2,1. 2 з.п. ф-лы, 4 ил., 2 табл.

Комментарии