Способ получения целлюлозосодержащих частиц - RU2760965C1

Код документа: RU2760965C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения целлюлозосодержащих Частиц из растительного материала, обладающему повышенной эффективностью. В частности, такой способ может осуществляться таким образом, чтобы целлюлозосодержащие Частицы получались по непрерывной схеме. Целлюлозосодержащие Частицы пригодны в качестве модификаторов реологии и агентов, придающих трещиностойкость, в составе разнообразных продуктов.

Уровень техники

Данное изобретение в общем относится к области переработки целлюлозы, более конкретно к переработке целлюлозы в форму, которая может быть полезна для разнообразного применения. Известно, что целлюлоза проявляет желательные характеристики применительно к ее прочности, биоразлагаемости и армирующим свойствам. Микрофибриллированная целлюлоза (MFC) и нанофибриллированная целлюлоза (NFC) обе имеют в этом отношении особое значение, и было потрачено много усилий для разработки соответствующих способов для их производства и для создания других полезных целлюлозных материалов.

Способы получения целлюлозы, известные из уровня техники, начинаются с обеспечения растительного материала (чаще древесных отходов или хлопчатобумажных отходов (угаров)), который затем распульповывается и перерабатывается для извлечения целлюлозы. Некоторые способы основаны только на механической переработке, в то время как другие способы используют комбинацию химической и ферментативной обработки вместе с механической переработкой. Например, в заявке на патент США 2015/0337493 описана экстракция целлюлозы путем механического фибриллирования пульпы, и в заявке на патент США 2005/0274469 предложено применение больших сдвиговых усилий для предварительно пропитанного целлюлозного материала с последующей сушкой в псевдоожиженном слое или сушкой в потоке горячего воздуха. Известные из уровня техники способы, предусматривающие химическую/ ферментативную обработку, включают заявку на патент США 2006/0289132, в которой описано использование окислителя и переходного металла в водной суспензии пульпы исходного материала с последующим механическим расслоением. В заявке WO 2015/007953 предложено добавление окислителя к водной суспензии пульпы с последующим механическим перемешиванием или сдвигом суспензии. В заявке WO 2013/188657 описана обработка водной суспензии исходного материала озоном и/или целлюлазой при одновременном или последующем измельчении этого материала. Заявки WO 2014/147392 и WO 2014/147393, CelluComp Ltd, относятся к способу обработки целлюлозосодержащих композиций из материала травянистого растения таким образом, что получается конечный целлюлозный материал требуемой вязкости с уменьшенным количеством отходов. Однако этот способ требует переработки пульпы с высокой вязкостью, поэтому его следует осуществлять при низком содержании твердых веществ. Патент США 5964983 также относится к способу получения целлюлозы из материала травянистого растения с использованием кислого или щелочного гидролиза. В патенте США 59654983 описано, что дегидратированная пульпа может быть измельчена, чтобы уменьшить содержание абразивных кристаллов оксалата кальция, которые влияют на процесс гомогенизации. В патенте CN 104963026 описана обработка растительного материала из полыни пероксидом водорода при производстве вискозного волокна. В патенте CN 102020723 описана гомогенизация растительного материала из клубней топинамбура (земляной груши) и последующее его отбеливание пероксидом водорода с образованием водной смеси с рН 5-7. В патенте Великобритании 577562 предложено уменьшение вязкости древесной массы (пульпы) путем ее обработки пероксидом водорода с образованием водной смеси с рН 6-8. В патенте США 6083582 описано отбеливание пероксидом недревесного растительного материала и последующая гомогенизация полученной смеси.

Одной общепризнанной проблемой известных способов получения целлюлозы является то, что такие способы часто требуют большого расхода энергии. Расходы на необходимую энергию часто делают способ неэкономичным при осуществлении его в промышленном масштабе.

Другая проблема состоит в том, что исходный материал обрабатывается в виде пульпы, поэтому такой процесс требует применения значительных количеств воды. В дополнение к воздействию применения большого количества воды на окружающую среду возрастают расходы вследствие необходимости обработки сточных вод для удаления загрязнений. Кроме того, когда обрабатывается растительный материал, стенка растений разрушается с высвобождением целлюлозы, которая вызывает значительное увеличение вязкости пульпы. Соответственно, известные из уровня техники способы обычно осуществляются при очень низких концентрациях твердых веществ, что опять-таки затрудняет получение требуемого конечного целлюлозного продукта экономичным и эффективным способом. Особые затруднения возникают при промывке и фильтрации высоковязкого продукта. Кроме того, вследствие вязкости суспензии многие из известных способов могут быть только периодическими, а не непрерывными.

Сущность изобретения

Согласно первому аспекту настоящее изобретение предусматривает способ получения целлюлозосодержащего материала, который включает стадии:

(i) контактирования частиц растительного материала с пероксидным реагентом и водой;

(ii) гидратации смеси со стадии (i) до достижения величины рН смеси 4.5 или ниже; и

(iii) гомогенизации смеси со стадии (ii) и выделения материала, содержащего целлюлозу,

при этом частицы растительного материала на стадии (i) имеют средний диаметр от 10 мкм до 800 мкм.

Согласно второму аспекту настоящее изобретение предусматривает способ получения целлюлозосодержащего материала, который включает стадии: (а) измельчения растительного материала с образованием частиц растительного материала, при этом указанные частицы имеют средний диаметр от 10 мкм до 800 мкм; (b)

(i) контактирования частиц растительного материала с пероксидным реагентом и водой;

(ii) гидратации смеси со стадии (i) до достижения величины рН смеси 4.5 или ниже; и

(iii) гомогенизации смеси со стадии (ii) и выделения целлюлозосодержащего материала.

Удивительным образом оказалось, что предложенный способ имеет несколько неожиданных преимуществ, несмотря на измельчение с получением частиц растительного материала до размера в целом эквивалентного размеру, который получался в известных из уровня техники способах, когда проводится гомогенизация растительного материала в воде с образованием суспензии. Отмеченные преимущества включают вязкость суспензии, полученной на стадии (i), которая позволяет осуществлять усовершенствованную обработку при более высоком содержании твердых веществ по сравнению с известными способами. Кроме того, полученные продукты обладают неожиданными преимуществами при введении их наряду с другими ингредиентами в составы красок и штукатурки.

Неожиданно было установлено, что превращение растительного материала в частицы до обработки для разрушения стенки клеток позволяет поддерживать вязкость смеси на уровне, который облегчает проведение стадий обработки, таких как добавление реагентов и промывка. Данное изобретение имеет преимущества, когда средний диаметр частиц составляет от 10 до 800 мкм.

Хотя мы не хотим ограничиваться какой-либо теорией, мы предполагаем, что частицы со средним диаметром менее 10 мкм обеспечивают получение неполноценного конечного продукта, так как химические реакции проходят слишком быстро, и целлюлоза разрушается слишком сильно. В противоположность этому частицы, имеющие диаметр более 800 мкм, реагируют неоднородно, при этом ядро частиц по существу не реагирует, что снова приводит к получению неполноценного продукта.

Согласно третьему аспекту данное изобретение предусматривает целлюлозосодержащий материал, полученный способом согласно настоящему изобретению.

Краткое описание фигур

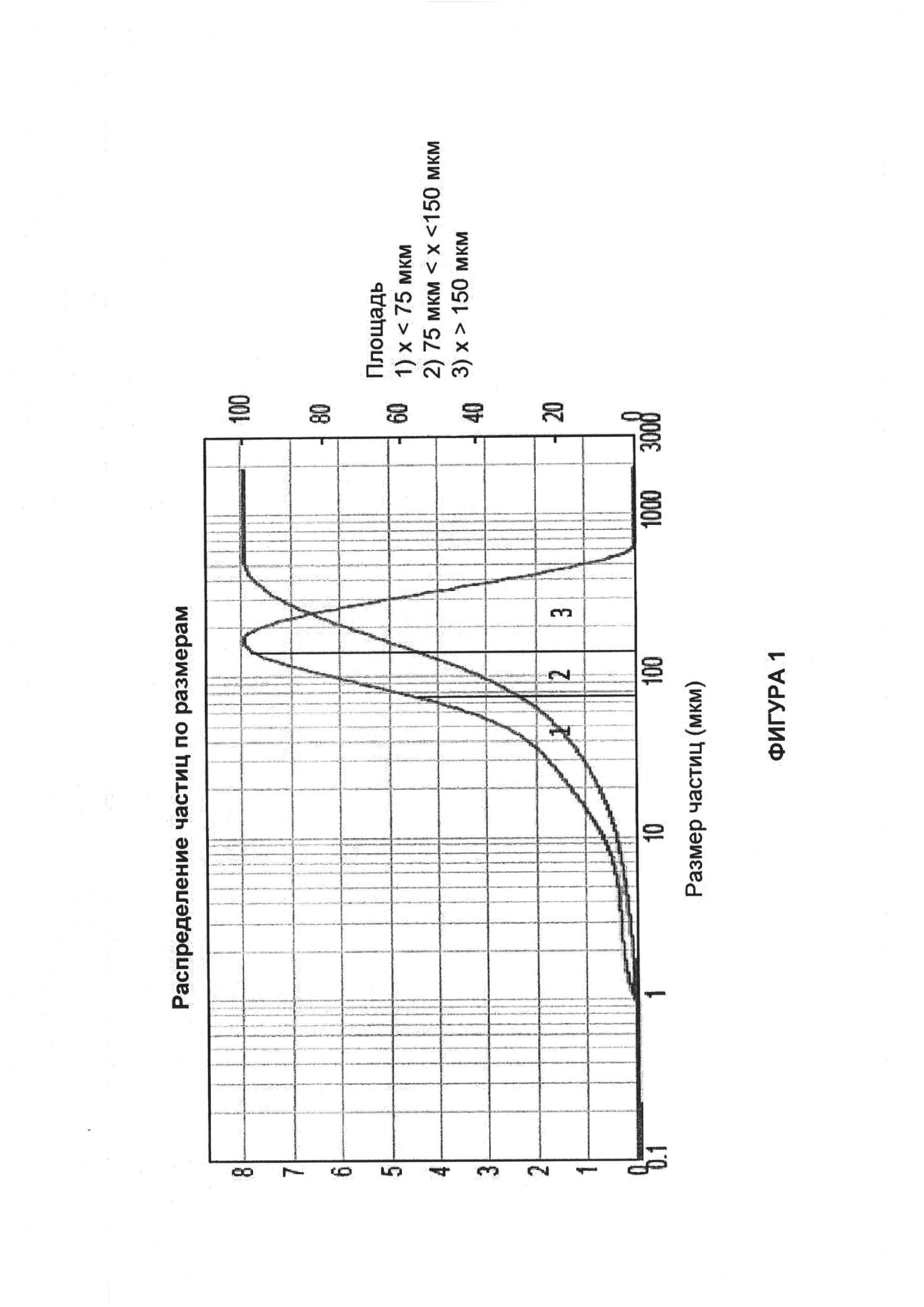

ФИГУРА 1 отражает распределение по размерам частиц порошка, использованного в примерах, и фракций, которые выделены просеиванием.

На ФИГУРЕ 2 представлены фотографии, показывающие, что частицы порошка остаются целыми во время химической реакции (ФИГУРА 2А - до реакции, ФИГУРА 2В - после реакции), хотя имеет место некоторое истирание частиц с краев, вызванное механическим действием промывки.

Осуществление изобретения

Далее более подробно описан способ согласно данному изобретению.

Способ по данному изобретению может быть скорее непрерывным, чем периодическим. Это дает значительные преимущества в отношении эффективности способа. Низкая вязкость смеси, образовавшейся по данному изобретению, позволяет осуществлять непрерывный процесс без труда.

Растительный материал

Исходный материал для способа по изобретению включает материал травянистого растения. Термин "травянистый", применяемый в данной заявке, относится к растениям, которые являются однолетними, двулетними или многолетними сосудистыми растениями, и также применяется для указания мхов, харовых зеленых водорослей и макроводорослей (коричневых морских водорослей). Хотя мхи, харовые зеленые водоросли и макроводоросли обычно не считаются "травянистыми", для удобства эти растения также обозначаются термином "травянистые", используемым в данной заявке. У однолетних, двулетних и многолетних сосудистых растений стебель отмирает после каждого сезона роста, когда растение превращается в покоящееся (а именно, двулетние или многолетние растения) или погибает (то есть, однолетние растения). Двулетние или многолетние растения выживают в неблагоприятных условиях под землей и будут снова расти в более благоприятных условиях из этих подземных частей растения, обычно из стебля, корней или органов накопления запасных питательных веществ, таких как клубни. В противоположность этому стебли древесных видов остаются во время любого периода покоя, и в период дальнейшего роста будут образовывать кольца роста, которые расширяют обхват существующей ткани.

Травянистые растения характеризуются паренхимной тканью, имеющей обилие первичных клеточных стенок в составе ткани. Специалисту в данной области известно, что мхи, харовые зеленые водоросли и макроводоросли также состоят из обилия первичных клеточных стенок (и поэтому охвачены термином "материал травянистого растения", который используется в данной заявке). Материал травянистого растения предпочтительно используется в качестве исходного материала согласно настоящему изобретению. Исходный материал по данному изобретению необязательно состоит по существу из материала травянистого растения. Предпочтительно, исходный материал по данному изобретению состоит из материала травянистого растения и, следовательно, не содержит древесины или древесных продуктов. Однако в зависимости от желательного конечного применения материала, содержащего целлюлозу, может быть совсем необязательным включение материала нетравянистого растения (такого как древесина) в исходный растительный материал.

В частности, растительный материал, используемый в способе по настоящему изобретению, может включать овощные культуры, например, корнеплоды, и фрукты. Неограничивающие примеры подходящих корнеплодов включают морковь, сахарную свеклу (обычно называемую также "свеклой"), репу (турнепс), пастернак и брюкву. Примеры фруктов, которые могут быть использованы согласно данному изобретению, включают яблоки, груши, цитрусовые и виноград. Растительный материл может быть из клубней, например, картофеля. Могут быть также использованы батат (сладкий картофель), ямс, брюква и корень юкки. Вообще ожидается, что способ по изобретению будет осуществляться с использованием отходов или побочных продуктов производства растительного материала после того, как основной продукт был извлечен, например, гранулированной сахарной свеклы, овощных отходов или отходов цитрусов после получения сока, приготовления джема и т.п. Однако это не является строго необходимым, и способ может осуществляться с использованием овощей или фруктов, выращенных специально для этой цели. Не является также необходимым использование растительного материала только из одного конкретного растительного источника в качестве исходного материала в способе по данному изобретению. Может быть использована смесь материалов из разных растительных источников. Например, исходный материал может включать смесь различных корнеплодов, смесь различных фруктов, комбинацию фруктов и овощей, включая смесь корнеплодов со смесью фруктов.

Обычно растительный материал, который должен быть использован в качестве исходного материала по данному изобретению, не содержит значительного количества лигнина. Необязательно, когда исходный материал по настоящему изобретению содержит менее, чем около 20 вес. % лигнина, например, менее, чем около 10 вес. % лигнина, например, менее, чем около 5 вес % лигнина, например, менее, чем около 2 вес % лигнина, например, менее, чем около 1 вес % лигнина. Ряд методов измерения содержания лигнина известен из уровня техники, он включает такие методы, как метод Класона, метод с применением ацетилбромида и метод с применением тиогликолевой кислоты. Hatfield и Fukushima (Crop Sci. 45:832-839, 2005) обсуждают методы измерения содержания лигнина.

Растительный материал может быть сырым растительным материалом, то есть, невареным. Однако желательно, чтобы растительный материал был промыт, например, для удаления остатков любого нерастительного материала или загрязнений. Частицы растительного материала предпочтительно являются сухими частицами. Под "сухими" мы подразумеваем, что частицы растительного материала содержат менее, чем около 30 вес. % воды, например, содержат менее, чем около 20 вес. % воды, например, содержат менее, чем около 15 вес. % воды. Конечно, естественно, что вода содержится как часть клеточной стенки растения, очевидно, что даже очень высушенный материал может включать некоторое количество воды.

Получение частиц

Частицы могут быть получены любым подходящим способом. Для образования частиц предпочтительно до измельчения не добавлять воду или другую жидкость. Таким образом, на стадии измельчения растительный материал не находится в виде дисперсии или суспензии. Из сказанного следует, что при получении частиц растительного материала способ может включать стадию измельчения растительного материала в отсутствие жидкости. Растительный материал необязательно содержит менее 30 вес. % воды до измельчения, например, содержит менее 20 вес. % воды, например, содержит менее 15 вес. % воды. Согласно некоторым вариантам перед получением частиц растительный материал может быть высушен (например, при температуре окружающей среды или при более высоких температурах). Измельченный материал может быть просеян для отбора частиц желательного размера.

Частицы растительного материала могут быть изготовлены путем дробления или размола. Например, для изготовления частиц требуемого диаметра растительный материал может быть обработан в мельнице или с использованием шлифовального оборудования, такого как классификатор мельничного типа.

Предпочтительно применять комбинацию мельницы механического типа, то есть, такой, где растительный материал раздавливается и вращается и, таким образом, измельчается, и последующей сортировки частиц, например, с использованием силы тяжести или по плотности, или путем просеивания. Однако для успешного осуществления способа оборудование, используемое для изготовления частиц, не является особо важным.

Размер частиц

Частицы растительного материала, используемые в способе по данному изобретению, имеют средний диаметр от 10 мкм до 800 мкм. Термин "диаметр" относится к отрезку, проходящему через центр частицы от одной точки на окружности до другой точки. Специалисту в данной области очевидно, что частицы не являются идеально сферическими, но могут быть почти сферическими, эллипсоидальными, дискообразными или даже могут быть неправильной формы. Специалисту в данной области также очевидно, что исходный материал может иметь разные величины диаметров. Для получения преимуществ настоящего изобретения не является необходимым тщательное исключение очень маленьких количеств частиц, диаметр которых находится вне указанного интервала величин диаметра частиц. Однако наличие в исходном материале частиц с разными размерами диаметра может в некоторых обстоятельствах неблагоприятно влиять на качество конечного продукта.

По меньшей мере 60% от объема частиц необязательно имеют диаметр от 10 мкм до 800 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 10 мкм до 800 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 10 мкм до 800 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 10 мкм до 800 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 10 мкм до 800 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 10 мкм до 800 мкм или даже по меньшей мере 98% от объема частиц имеют диаметр от 10 мкм до 800 мкм. В целях удобства 99% от объема частиц имеют диаметр от 10 мкм до 800 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 10 мкм до 800 мкм.

В зависимости от источника исходного материала и/или намеченного конечного применения материала, содержащего целлюлозу, может быть предпочтительно выбирать частицы, имеющие средний диаметр частиц в более узком интервале. Например, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению, могут иметь средний диаметр от 50 мкм до 600 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 50 мм до 600 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 50 мкм до 600 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 50 мкм до 600 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 50 мкм до 600 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 50 мкм до 600 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 50 мкм до 600 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 50 мкм до 600 мкм. В целях удобства 99% от объема частиц имеют диаметр от 50 мкм до 600 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 50 мкм до 600 мкм. Альтернативно, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению могут иметь средний диаметр от 250 мкм до 550 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 250 мкм до 550 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 250 мкм до 550 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 250 мкм до 550 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 250 мкм до 550 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 250 мкм до 550 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 250 мкм до 550 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 250 мкм до 550 мкм. В целях удобства 99% от объема частиц имеют диаметр от 250 мкм до 550 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 250 мкм до 550 мкм.

Альтернативно, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению могут иметь средний диаметр от 300 мкм до 550 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 300 мкм до 550 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 300 мкм до 550 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 300 мкм до 550 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 300 мкм до 550 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 300 мкм до 550 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 300 мкм до 550 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 300 мкм до 550 мкм.

В целях удобства 99% от объема частиц имеют диаметр от 300 мкм до 550 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 300 мкм до 550 мкм.

Альтернативно, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению могут иметь средний диаметр от 50 мкм до 200 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 50 мкм до 200 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 50 мкм до 200 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 50 мкм до 200 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 50 мкм до 200 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 50 мкм до 200 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 50 мкм до 200 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 50 мкм до 200 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 50 мкм до 200 мкм. В целях удобства 99% от объема частиц имеют диаметр от 50 мкм до 200 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 50 мкм до 200 мкм.

Альтернативно, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению могут иметь средний диаметр от 50 мкм до 100 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 50 мкм до 100 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 50 мкм до 100 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 50 мкм до 100 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 50 мкм до 100 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 50 мкм до 100 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 50 мкм до 100 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 50 мкм до 100 мкм. В целях удобства 99% от объема частиц имеют диаметр от 50 мкм до 100 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 50 мкм до 100 мкм.

Альтернативно, частицы растительного материала, используемые на стадии (i) способа по настоящему изобретению, могут иметь средний диаметр от 100 мкм до 300 мкм. В некоторых обстоятельствах по меньшей мере 60% от объема частиц имеют диаметр от 100 мкм до 300 мкм, например, по меньшей мере 70% от объема частиц имеют диаметр от 100 мкм до 300 мкм, или по меньшей мере 80% от объема частиц имеют диаметр от 100 мкм до 300 мкм, или по меньшей мере 85% от объема частиц имеют диаметр от 100 мкм до 300 мкм, или по меньшей мере 90% от объема частиц имеют диаметр от 100 мкм до 300 мкм, или по меньшей мере 95% от объема частиц имеют диаметр от 100 мкм до 300 мкм, или даже по меньшей мере 98% от объема частиц имеют диаметр от 100 мкм до 300 мкм. В целях удобства 99% от объема частиц имеют диаметр от 100 мкм до 300 мкм. В некоторых обстоятельствах может быть предпочтительно обеспечено, чтобы по существу все частицы имели диаметр от 100 мкм до 300 мкм.

Распределение частиц, используемых на стадии (i), по размерам может быть 500 мкм или меньше, например, 400 мкм или меньше, 300 мкм или меньше, 200 мкм или меньше или даже 100 мкм или меньше. Термин "распределение частиц по размерам" относится к степени вариации величин диаметра частиц в образце материала. Например, когда исходный материал состоит из частиц, имеющих диметр от 200 мкм до 500 мкм, распределение частиц по размерам составляет 300 мкм. Аналогичным образом, когда исходный материал состоит из частиц, имеющих диметр от 50 мкм до 250 мкм, распределение частиц по размерам составляет 200 мкм. Признано, что получение порошка, в котором 100% частиц находится в выбранной величине распределения частиц по размерам, практически невозможно, и, соответственно, ссылка на порошок, имеющий конкретное распределение частиц по размерам, означает, что 95% по объему (предпочтительно, 98% по объему, 99% по объему, 99.5% по объему или даже 99.9% по объему) частиц попадает в величину этого распределения. Частицы требуемого диаметра и с заданным распределением частиц по размерам могут быть выбраны известными методами, включая (но без ограничения) просеивание смеси частиц через одно или более сит с известным номером сита. Например, пропускание образца материала через сито, имеющее размер ячейки 500 мкм, обеспечивает только прохождение частиц с диаметром 500 мкм или менее. Просеянный материл может быть затем просеян снова с использованием сита, имеющего меньший размер ячейки, например, размер ячейки 300 мкм. Частицы, оставшиеся на сите меньшего размера (то есть, которые не прошли через сито), будут иметь величину распределения частиц по размерам 200 мкм, и их размер колеблется от 300 мкм до 500 мкм. Конечно, для получения любого требуемого интервала размеров диаметра частиц и требуемого распределения частиц по размерам могут быть использованы сита с альтернативным размером ячеек и в различных комбинациях. Альтернативно, для выбора частиц с требуемым размером и распределением частиц по размерам может быть использована мельница-классификатор.

Стадия (i): Стадия (i) способа включает контактирование частиц растительного материала с пероксидным реагентом и водой. Добавление пероксидного реагента одновременно с водой не является абсолютно необходимым. Однако часто бывает удобно добавлять воду и пероксидный реагент одновременно. Например, можно предварительно смешать пероксидный реагент с водой и затем добавлять смесь воды с пероксидным реагентом к растительному материалу. Альтернативно, можно добавлять воду к частицам растительного материала с образованием водной суспензии и затем добавлять к суспензии пероксидный реагент. Предпочтительно, чтобы добавление воды и/или пероксидного реагента сопровождалось перемешиванием полученной смеси для облегчения образования гомогенной композиции.

Объем воды, которая должна быть добавлена, не является особенно критическим, но может обычно составлять от 2 л до 30 л воды на кг частиц растительного материала. Она может быть добавлена к любому раствору пероксидного реагента, который может быть добавлен дополнительно. Одним из преимуществ данного изобретения является довольно большое содержание твердых веществ, которые могут содержаться в смеси после добавления воды и пероксидного реагента. Согласно некоторым вариантам смесь, образовавшаяся на стадии (i), может содержать более 2 вес. % твердых веществ (это уровень, который обычно достигается при применении известных способов, таких как описанные в заявках WO 2014/147392 и WO 2014/147393). Согласно некоторым вариантам смесь, образовавшаяся на стадии (i), может содержать по меньшей мере 3 вес. % твердых веществ, например, по меньшей мере 4 вес. % твердых веществ или по меньшей мере 5 вес. % твердых веществ.

Пероксидный реагент: Пероксидный реагент разрушает частицы растительного материала и способствует высвобождению конечного целлюлозосодержащего материала. Пероксидный реагент может быть органическим пероксидом или неорганическим пероксидом. Примеры органических пероксидов включают пероксикарбоновые кислоты (такие как перуксусная кислота и пероксибензойные кислоты, например, м-хлорбензойную кислоту) и гидропероксиды, включая алкилгидропероксиды и ацилгидропероксиды (такие как бензоилпероксид). Примеры неорганических пероксидов включают пероксиды кислот (такие как пероксосерная кислота и пероксофосфорная кислота) и пероксиды щелочных и щелочноземельных металлов (такие как пероксид натрия и пероксид бария). Пероксид водорода является предпочтительным.

Согласно одному варианту пероксид водорода в концентрации 35% (вес/вес в воде) добавляют в соотношении от 0.1:1 до 0.5:1 пероксид: твердые растительные вещества. Хотя катализатор не является существенным для способа по данному изобретению, может быть желательно в некоторых обстоятельствах включать катализатор на стадии реакции с пероксидом. Подходящие катализаторы включают катализаторы на основе переходных металлов, например, катализаторы на основе марганца. Однако способ по данному изобретению обычно осуществляют без катализатора.

Стадия (ii): На стадии (ii) происходит гидратация водной смеси, полученной на стадии (i) в течение промежутка времени, достаточного для достижения значения рН смеси 4.5 или ниже, необязательно менее рН 4.5. Сразу же после добавления воды и пероксидного реагента величина рН смеси, измеренная в этот момент, значительно выше, обычно получается приблизительно рН от 6 до 7, Период времени, необходимый для достижения требуемой степени гидратации (определяемой по конечной величине рН 4.5 или ниже), может колебаться в зависимости от параметров, таких как: размер частиц, температура (температура окружающей среды и/или температура суспензии), концентрация пероксидного реагента и т.п. Было замечено, что стадия гидратации протекает быстрее при повышенной температуре, и может быть предпочтительно предварительно нагреть воду (например, до температуры от 30 до 100°С, например, от 60 до 90°С) перед добавлением частиц растительного материала.

Как отмечено выше, конечное значение рН составляет 4.5 или ниже, необязательно ниже 4.5, например, 4.4 или ниже, 4.3 или ниже, 4,2 или ниже, 4.1 или ниже, 4.0 или ниже, 3.9 или ниже, 3.8 или ниже, 3. 7 или ниже, 3.6 или ниже или 3.5 или ниже.

Необязательно конечное значение рН равняется от 3.0 до 4.5, например, от 3.0 до 4.4, например, от 3.0 до 4.3, например, от 3.0 до 4.2, например, от 3.0 до 4.1, например, от 3.0 до 4.0 или, например, от 3.0 до 3.5.

Необязательно конечное значение рН равняется от 3.5 до 4.5, например, от 3.5 до 4.4, например, от 3.5 до 4.3, например, от 3.5 до 4.2, например, от 3.5 до 4.1, или, например, от 3.5 до 4.0.

Смесь, образовавшаяся на стадии (ii) может быть необязательно нагрета в течение части или всего промежутка времени, необходимого для достижения конечной величины рН. Нагрев может преимущественно сопровождаться осторожным перемешиванием или встряхиванием смеси для того, чтобы обеспечить надлежащим образом выдержку температуры во всем объеме смеси, например, в обычных реакционных сосудах. Подходящее перемешивание может быть достигнуто за счет протекания смеси вдоль трубы или другого канала.

Нагрев можно осуществлять любым подходящим способом, но для удобства может быть осуществлено путем пропусканием смеси через трубу, которая снабжена нагревающим устройством по окружной поверхности. Подходящие устройства для нагрева включают обычные термические нагревательные элементы и/или микроволновое устройство, которое установлено внутри трубы. Смесь необязательно нагревается до температуры от 30 до 110°С, например, от 90 до 95°С.

Однако согласно некоторым вариантам не является необходимым нагрев смеси выше температуры окружающей среды (например, до температуры от 15 до 25°С), и это дает заметные преимущества при уменьшении стоимости производства материала, содержащего целлюлозу.

Промежуток времени, требуемый для достижения требуемой конечной величины рН, может колебаться в зависимости от условий, таких как размер частиц, температуры, степень встряхивания (перемешивания) смеси и т.п. Обычно время реакции будет составлять приблизительно от 2 до 6 ч, например, может быть от 3 до 4.5 ч.

Вязкость смеси, образовавшейся в начале стадии (i), т.е. непосредственно после введения воды или водно-пероксидной смеси, будет зависеть от таких факторов, как применяемый исходный материал и количество твердых веществ в смеси, но типичная величина вязкости при содержании твердых веществ 1% составляет приблизительно от 5 до 30 сП. Как только конечное значение рН достигалось, вязкость смеси обычно повышалось, но все еще оставалось сравнительно низким. Опять же точное полученное значение зависит от исходного материала, условий реакции и т.д., но типичная величина вязкости при содержании твердых веществ 1% составляет приблизительно от 30 до 200 сП. В ходе стадии (ii) частицы растительного материала гидратируются и набухают, увеличиваясь в размерах. Так например, частица размером 100 мкм, используемая в качестве исходного материала на стадии (i), может набухать, достигая к концу стадии (ii) диаметра приблизительно 130 мкм.

Стадия (ii) необязательно может включать: значение рН 4.5 или ниже (например, рН от 3.0 до 4.5); и (iia) промывку или нейтрализацию гидратированной смеси с образованием обработанной гидратированной смеси.

Необязательно стадия (ii) может включать: обеспечение возможности смеси со стадии (i) гидратироваться с образованием гидратированной смеси, значение рН которой составляет 4.5 или ниже (например, рН от 3.0 до 4.5);

(iia) промывку или нейтрализацию гидратированной смеси с образованием обработанной гидратированной смеси; и (iib) отбеливание обработанной гидратированной смеси со стадии (iia) с образованием отбеленной гидратированной смеси.

Необязательно стадия (ii) может включать: обеспечение возможности смеси со стадии (i) гидратироваться с образованием гидратированной смеси, значение рН которой составляет 4.5 или ниже (например, рН от 3.0 до 4.5); (iia) промывку или нейтрализацию гидратированной смеси с образованием обработанной гидратированной смеси; (iib) отбеливание обработанной гидратированной смеси со стадии (iia) с образованием отбеленной гидратированной смеси; и (не) промывку отбеленной гидратированной смеси со стадии (iib).

Как указано выше, стадия (ii) может необязательно включать одну или более стадий промывки (т.е. стадии (iia) и (iic)). Одним из основных преимуществ способа по настоящему изобретению является легкость, с которой можно осуществлять промывку материала, несмотря на повышенное содержание (в %) твердых веществ по сравнению со способами из предыдущего уровня техники. Обычно для промывки требуется отделить целлюлозный материал от жидкой фракции, а затем ресуспендировать (необязательно при встряхивании или перемешивании) в чистой жидкости, например, в воде. На стадии промывки удаляют малейший избыток пероксидного реагента и/или отбеливателя, а также любые растворимые побочные продукты, образовавшиеся на стадии (i).

Альтернативой стадии промывки (iia) является нейтрализация гидрированной смеси таким образом, чтобы значение рН менялось на рН с 6 до 8, предпочтительно, на рН с 6.5 до 7.5, т.е. чтобы значение рН было равным или близким рН 7. Нейтрализация смеси на стадии (ii) по достижении конечного значения рН может уменьшить или даже исключить потребность в стадии промывки, тем самым снижая количество воды, потребляемой в процессе производства, что является важным экологическим соображением. Нейтрализацию можно проводить, добавляя основание или буфер в количестве, достаточном для изменения рН смеси до значения рН от 6 до 8. Основание или буфер можно добавлять в любом удобном виде, но обычно их добавляют в виде порошка или в виде водного раствора. Для удобства можно применять щелочи, например, гидроксид натрия, гидроксид калия, карбонат кальция и т.п. Необязательно после нейтрализации гидратированной смеси (и необязательно в смеси с ней) целлюлозосодержащий материал можно отделять от жидкой фракции любым подходящим способом перед ресуспендированием его в соответствующем объеме воды. Или же стадию нейтрализации можно проводить после отделения целлюлозосодержащей фракции от жидкой фракции. Например, целлюлозосодержащий материал можно отделять, а затем, перед добавлением соответствующего количества щелочи, ресуспендировать. Или же, отделенный целлюлозосодержащий материал можно просто ресуспендировать в щелочном растворе.

Стадию отделения целлюлозосодержащего материала от жидкой фракции можно осуществлять, используя любой подходящий аппарат или способ, включая, но без ограничения, фильтрацию (простую или вакуумную фильтрацию), центрифугирование, мембранную фильтрацию и т.д. Можно применять тканевый фильтр. Или же можно использовать сетчатый фильтр. Необязательно, если фильтрацию применяют в ходе стадии промывки, размер пор фильтра составляет 200 мкм или менее, например, размер пор фильтра составляет от 100 мкм до 200 мкм. Также можно использовать фильтры с порами меньшего размера.

Необязательно, стадию промывки или нейтрализации (iia), если таковая имеется, проводят способом, совместимым с непрерывным технологическим процессом. Например, можно использовать фильтр, установленный под углом приблизительно 45° к горизонтали, при этом фильтруемый материал по каплям поступает на фильтр сверху таким образом, что жидкость проходит через фильтр, тогда как твердые вещества остаются на верхней поверхности фильтра. Угол, под которым установлен фильтр, заставляет эти удерживаемые твердые вещества медленно скользить вниз по верхней поверхности фильтра на ленту конвейера или в питательный бункер или другой приемник, готовый к дальнейшему технологическому процессу. Или же можно применять ленточный фильтр-пресс.

Стадию (iia) предпочтительно можно проводить как можно скорее после достижения конечного значения рН. Если стадия (iia) является стадией промывки, промывку посредством отделения и ресуспендирования при необходимости можно повторять более одного раза. Или же, если стадия (iia) представляет собой стадию нейтрализации, основание или буфер можно просто добавлять к смеси как можно скорее после достижения конечного значения рН. Отбеливание на стадии (iib) можно проводить, используя окислитель. Подходящим окислителем является гипохлорит натрия. Окислитель можно добавлять, например, в концентрации от 10 до 40% (об/об воды), например 35% (об/об воды) в соотношении от 5:1 до 1:1, например, 2:1 окислителя к твердым веществам растительного происхождения. Стадию (iib) можно проводить при комнатной температуре. Или же к смеси может быть применено небольшое нагревание, например, при температурах не выше 60°С. Обычно добавляют окислитель и смесь осторожно перемешивают или иным образом встряхивают в течение соответствующего периода времени. Окислитель уменьшает интенсивность окрашивания материала, делая его более приемлемым для некоторых областей применения, например, в качестве добавки к красителю или для применения в композиционных материалах. Обычно стадию (iib) проводят в течение 30 минут или менее, например, в течение 20 минут или менее, или даже в течение 10 минут или менее, например, в течение 5-10 минут.

Отмечается, что окислитель действует очень быстро, поэтому добавление окислителя на очень короткое время (например, на 2 минуты или менее) может быть достаточным.

Как отмечалось выше, за стадией отбеливания (iib) может следовать дополнительная стадия промывки (iic), которую можно проводить, как описано выше для стадии (iia). Если присутствуют обе стадии (iia) и (iic), (и если стадия (iia) также является стадией промывки), необязательно обе стадии проводить одним и тем же способом или в соответствии с одними и теми же техническими условиями.

Стадия (iii): По завершении стадии (ii) (включая любые необязательные стадии промывки, нейтрализации и/или отбеливания) гидратированный материал поступает на стадию гомогенизации. На этой стадии процесса происходит быстрое повышение вязкости материала.

Например, может быть достигнута вязкость 5000 сП, например вязкость 4000 сП, например вязкость 3500 сП, например вязкость 3000 сП, например вязкость 2500 сП, например вязкость 2000 сП. Нужную вязкость можно определять, контролируя достигнутую степень гомогенизации. Или же гомогенизацию можно проводить до получения частиц нужного размера. Обычно для большинства областей применения подходящим является размер частиц от 75 до 500 мкм.

Необязательно стадия (iii) может включать: (iiia) гомогенизацию смеси со стадии (ii) с образованием гомогенизированной смеси;

(iiib) промывку гомогенизированной смеси с образованием промытой гомогенизированной смеси; и

(iiic) выделение целлюлозосодержащего материала. Как отмечалось выше, за стадией гомогенизации (iiia) может следовать очередная стадия промывки (iiib), которую можно проводить, как описано выше для стадии (стадий) промывки на стадии (ii). Если присутствует стадия (iiib), необязательно эту стадию проводить тем же способом или в соответствии с теми же техническими условиями, что и любую из стадий (iia) или (iic). Стадия (iiic) относится к стадии выделения целлюлозосодержащего материала. Выделение можно осуществлять, например, на конечной стадии фильтрации, которая может также включать стадию концентрирования целлюлозосодержащего материала, например, посредством удаления избыточной жидкости из материала с целью превратить его в пасту, брикет или в другую более концентрированную форму. Необязательно целлюлозосодержащий материал содержит по меньшей мере 5 вес. % твердых веществ, например, по меньшей мере 10 вес. % твердых веществ, например, 15 вес. % твердых веществ, например, 20 вес. % твердых веществ, например, 25 вес. % твердых веществ, например, 30 вес. % твердых веществ. Для получения более концентрированной формы материала можно применять ленточный фильтр-пресс. При содержании твердых веществ более 15 вес. % материал можно гранулировать, например, можно просеивать через грохот (грохотить) или можно экструдировать в виде нитей или в виде изделий других форм.

Области применения целлюлозосодержащего материала: Целлюлозосодержащий материал можно использовать в качестве добавки в широком спектре промышленного применения, включая (без ограничения) применение в производстве пищевых продуктов и напитков, средств личной гигиены, окрасочных систем, бетонных смесей, буровых растворов, композиционных материалов, таких как эпоксидные составы, и т.п. Целлюлозосодержащий материал обладает свойствами, пригодными для регулирования вязкости, и может применяться для улучшения реологии продуктов. Целлюлозосодержащий материал применим также в качестве механического усилителя, например, для повышения стойкости покрытия к царапанью. Он также применим в качестве агента, повышающего трещиностойкость, в частности, для красок и бетонных смесей.

Обычно целлюлозосодержащий материал, образовавшийся в способе по настоящему изобретению, следует добавлять лишь в поразительно малых количествах для того, чтобы оказать необычайное воздействие на физические свойства материала, в который он был включен. Например, целлюлозосодержащий материал, образовавшийся в способе по настоящему изобретению, следует добавлять лишь в количестве от 10 вес. %, например, 8 вес. %, например, 5 вес. %, например, 3 вес. %, например, 2 вес. % или даже 1 вес. % или даже менее. В некоторых областях применения целлюлозосодержащий материал, образовавшийся в способе по настоящему изобретению, следует добавлять лишь в количестве 0.5 вес. % или менее.

Материал, к которому добавляется целлюлозосодержащий материал, может представлять I систему на водной основе (например, раствор, суспензию или дисперсию). Можно упомянуть I, красочные составы на водной основе, как представляющие особый интерес. При применениях в краске и штукатурки целлюлозосодержащий материал способствует равномерному высушиванию и тем самым предупреждает развитие микро- и макротрещин.

Также имеют значение пищевые продукты и напитки. Пищевые продукты, для которых модификация реологических свойств может быть полезна, включают любой продукт, который подвергается обработке в виде пульпы, суспензии или жидкости. Так, целлюлозосодержащий материал можно успешно добавлять в молочные продукты (молоко, йогурты, сливки, сладкие кремы, мороженое или другие замороженные десерты и т.п.), в переработанные фрукты (в виде смузи, начинок для пирогов, джемов или соусов) и в приправы, подливы, майонез и т.д. Целлюлозосодержащий материал может быть особенно полезен в хлебобулочных изделиях, в частности, в безглютеновых продуктах, таких как безглютеновые хлебобулочные изделия, пирожные и печенье. Кроме того, целлюлозосодержащий материал по настоящему изобретению может применяться по меньшей мере для частичной замены жиров в продуктах питания с высоким содержанием жира (например, в шоколаде, пудингах и десертах), создавая более привлекательный вкус при более низком содержании жира, чем допускалось бы в ином случае, и/или для повышения содержания пищевых волокон в отдельных пищевых продуктах, например, в продуктах, полученных из рафинированной муки, таких как макаронные изделия, лапша, хлебобулочные изделия, печенье, пирожные и мучные кондитерские изделия.

Целлюлозосодержащий материал, полученный способом по настоящему изобретению, может также применяться в производстве бумаги, картона и для изготовления тароупаковочных средств. Небольшие количества целлюлозосодержащего материала (например, 10 вес. % или менее) можно добавлять с целью добиться повышенной прочности бумаги и повышенного разрывного усилия, тем самым обеспечить использование меньших количеств более тонких материалов.

Целлюлозосодержащий материал, полученный способом по настоящему изобретению, может также применяться в красках и штукатурке. Было обнаружено, что в красящих составах присутствие материала в сравнительно низких концентрациях позволяло повышать время схватывания пленочных покрытий, при этом стимулируя текучесть краски, но также снижая время сушки и конечные кроющие свойства. Это не только повышает полезное время для нанесения пленок, но также обеспечивает лучшие поверхностные свойства, такие как повышенный блеск глянцевого покрытия и пониженное образование "булавочных проколов". В то же время больше растворителей, содержащихся в пленочных покрытиях, в частности, вода, могут испаряться, и, следовательно, действительная продолжительность высыхания эффективно снижается.

Другим удивительным эффектом присутствия целлюлозосодержащего материала, полученного способом по настоящему изобретению, является повышение непрозрачности пигментированной пленки, что позволяет снижать необходимое количество пигментов, например, таких как TiO2.

Подобным образом целлюлозосодержащий материал по настоящему изобретению может повышать механические свойства бумаги из вторичного сырья. Целлюлозосодержащий материал можно также использовать как часть покрытия для улучшения внешнего вида бумаги или картона.

Далее, целлюлозосодержащий материал, полученный способом по настоящему изобретению, можно также применять в средствах личной гигиены, включая мыло, шампуни, гели для душа, ванны и для тела, а также в таких изделиях, как кремы, лосьоны и косметика для кожи, где он может повысить реологические свойства изделия.

Кроме того, продукт также находит применение в кремах, мазях, лосьонах и т.п. медицинского назначения. Дополнительное преимущество продукта по настоящему изобретению заключается в том, что он является продуктом природного происхождения.

Предпочтительные или альтернативные признаки каждого аспекта или варианта изобретения применимы mutatis mutandis (с соответствующими изменениями) к каждому аспекту или варианту изобретения (если контекст не требует иного).

В контексте данной заявки термин "содержащий" означает состоящий из, состоящий по существу из или включающий, и при каждом употреблении слово "содержащий" или "содержит" можно независимо заменять термином "включает", "состоит по существу из" или "состоит из".

Все документы, указанные в данном изобретении, включены в данное изобретение посредством отсылки.

Этим изобретением охватываются любые модификации и/или изменения описанных вариантов, которые будут очевидны для специалиста в данной области. Хотя данное изобретение описано здесь со ссылкой на некоторые конкретные варианты и примеры, следует понимать, что не предполагается излишнее ограничение изобретения этими конкретными вариантами и примерами. Далее настоящее изобретение описывается со ссылкой на нижеприведенные неограничивающие примеры.

Примеры

Сравнительный пример

900 г гранулированного жома сахарной свеклы промывали и гидратировали, добавляя их в теплую воду, причем грязную воду удаляли через сито. Этот "гидрат сахарной свеклы" помещали в большую емкость в избытке воды и перемешивали (встряхивали), а затем вычерпывали с помощью сита и промывали водой, чтобы гарантировать, что камни/песок не попали на следующую стадию обработки.

Промытую сахарную свеклу подвергали тепловой обработке в течение 3 часов при 100°С, а затем гомогенизировали, используя гомогенизатор Silverson FX, изначально снабженный грубыми статорными ситами, и продвигая ее далее к ситу для эмульгирования с порами малого размера (время процесса для каждого сита 15 мин). Содержание твердых веществ определяли с помощью Оксфордского прибора для определения содержания твердых веществ и, добавляя чистую воду, доводили содержание твердых веществ в смеси до 2%.

Затем образец смеси помещали в стеклянный реакционный сосуд на 5 литров. При нагревании смеси пероксид в виде водного раствора пероксида (с концентрацией 35% вес/вес в воде) добавляли к сухим твердым веществам в соотношении 0.5:1. Температуру поддерживали в течение 2 часов при 90°С (после достижения 90°С), к этому времени значение рН падало от около 5 до 3.5.

Затем из сосуда удаляли реакционную жидкость и промывали перед отбеливанием. Промывку проводили, перемешивая реакционную смесь с чистой водой, а затем пропуская через фильтр, ресуспендируя твердые вещества, оставшиеся на сите, в более чистой воде и повторно фильтруя.

Затем проводили отбеливание, ресуспендируя промытый материал в чистой воде и снова помещая в сосуд. Отбеливание проводили при 60°С, отбеливатель 2:1 (2 части раствора отбеливателя с содержанием 10% активного хлора на 1 часть твердых веществ, в течение 30 минут). Затем материал промывали, как описано ранее, и гомогенизировали в течение 30 минут на статорном щелевом сите гомогенизатора Silverson FX с мелкими порами. Затем материал пропускали через фильтр и прессовали между слоями гигроскопичной ткани до нужного конечного содержания твердых веществ.

Способ: Гранулированный жом сахарной свеклы измельчали в порошок на мукомольной мельнице и определяли диаметр частиц. Затем проводили реакцию сахарной свеклы с пероксидом водорода в воде. Все реакции с пероксидом водорода проводили в стеклянном реакторе емкостью 5L при общем объеме реакционной смеси 4000 мл. Воду (3879 мл) в реакторе нагревали до 90°С и добавляли пероксид водорода (40 г). Порошок сахарной свеклы (89 г, 89% твердых веществ, диаметр частиц либо А: 75-150 мкм, либо В: 150 мкм и см. выше) добавляли непосредственно к смеси пероксида с водой. После падения рН до нужного значения или по окончании времени реакции реакцию гасили, процеживая смесь через фильтровальную ткань с порами диаметром 152 мкм. Образцы фильтровали через сетчатый фильтр, смешивая реакционную жидкость с чистой водой и выливая эту смесь на фильтровальную сетку. Затем массу (пасту) удаляли с фильтра, добавляли чистую воду, а затем новую смесь снова пропускали через сетчатый фильтр. Этот процесс повторяли столько раз, сколько требуется, чтобы гарантировать эффективную промывку.

После того, как содержание пероксида водорода в промытой массе упало до концентрации менее 1 части на миллион, реакцию отбеливания проводили при разбавлении промытой пасты до содержания твердых веществ 0.5%. Разбавленную смесь нагревали до 60°С и затем к твердым веществам прибавляли отбеливатель в соотношении 2:1. Осуществляли такой же самый процесс фильтрации, что и после стадии пероксидирования, и полученную в результате чистую массу готовили для гомогенизации.

Гомогенизацию проводили при концентрации твердых веществ 0.5%, применяя настольный гомогенизатор от компании Silverson. Объем гомогенизированного раствора составлял около 4000 мл (при необходимости, скорректированный, чтобы всегда гарантировать содержание твердых веществ 0.5%). После гомогенизации в течение 30 мин при скорости вращения 7500 об/мин однородную суспензию осторожно выливали на полотняный фильтр и оставляли фильтроваться до тех пор, пока содержание твердых веществ не превысит 1%. Измеряли вязкость перед прессованием, а затем образец прессовали между слоями гигроскопичной ткани гидравлического пресса.

Пример 1: Способ, описанный выше, осуществляли, используя порошок сахарной свеклы с диаметром частиц в диапазоне вплоть до 700 мкм, хотя 99.55% (по объему) частиц имели диаметр 500 мкм или менее. Время реакции составляло 4 часа 15 минут, а значение рН смеси в конце реакции с пероксидом было 3.30. Прореагировавшую смесь фильтровали через полотняный фильтр. На каждой стадии процесса отбирали образцы смеси и вязкость каждого из этих образцов определяли на вискозиметре Брукфильда со шпинделем, вращающимся со скоростью 10 об/мин при 20°С.

В Таблице 1 показана вязкость порошкообразной смеси в сравнении с вязкостью, полученной способом в сравнительном примере с гранулированным жомом сахарной свеклы в качестве исходного, на различных стадиях процесса вплоть до окончания реакции отбеливания.

Стадия процесса:

1. Начало реакции с пероксидом водорода, 2% твердых веществ, 70°С Сравнительный пример / 60°С Пример 1.

2. После промывки вслед за реакцией с пероксидом водорода, 1% твердых веществ, 20°С

3. Реакция отбеливания, но при содержании твердых веществ 1.5%, 56°С

Сравнительный пример / 30°С Пример 1,

Способ по изобретению обеспечивает значительно более низкую вязкость в течение всего процесса до окончания стадии отбеливания, после которой в результате конечной гомогенизации вязкость порошкообразного материала значительно повышалась и становилась такой же, что и в процессе в сравнительном примере с применением подвергнутых тепловой обработке и гомогенизированных гранул. Следовательно, порошковый способ позволяет применять более высокое содержание твердых веществ в ходе всего процесса, что значительно повышает эффективность.

Способ из Примера 1 повторяли, но применяя более высокие концентрации твердых веществ на стадии реакции с пероксидом водорода (т.е. стадия 3 процесса в Таблице 1). Были получены нижеприведенные результаты измерения вязкости. Все другие параметры процесса оставались такими, как в Примере 1. Результаты показаны в Таблице 2.

Стандартный способ нельзя применять при таком повышенном содержании твердых веществ, так как вследствие чрезвычайно высокой вязкости невозможно перемешивать материал в процессе реакции. Так, содержание твердых веществ 2% является пределом для стандартного способа, но возможно осуществлять реакцию согласно изобретению при содержании твердых веществ, вдвое-втрое превышающее содержание, которое можно использовать в стандартном способе.

Пример 2: Процесс в соответствии с Примером 1 повторяли, но применяя порошок с диаметром частиц в диапазоне от 75 мкм до 150 мкм. Время реакции составляло 4 часа 30 минут, а значение рН смеси в конце реакции с пероксидом было 3.43. Прореагировавшую смесь фильтровали через сетчатый фильтр (размер пор 152 мкм). Вязкость конечного продукта составляла 3780 сП.

Пример 3: Процесс в соответствии с Примером 2 повторяли, но применяя порошок с диаметром частиц в диапазоне до 700 мкм, при этом 99.55% (по объему) частиц имело диаметр 500 мкм или менее. Время реакции составляло 4 часа 30 минут, а значение рН смеси в конце реакции с пероксидом было 3.26. Прореагировавшую смесь фильтровали через сетчатый фильтр (размер пор 152 мкм). Вязкость конечного продукта составляла 3370 сП.

В Примере 3 использовалось относительно широкое распределение частиц по размерам (0-700 мкм) по сравнению с Примером 2, где диапазон распределения частиц по размерам (гранулометрического состава) составляла 75-150 мкм. Вязкость, полученная при использовании узкого распределения, менее 100 мкм, в Примере 2, была заметно выше (3780 сП) по сравнению с вязкостью, полученной в более широком диапазоне распределения частиц по размерам (гранулометрическом составе) в Примере 3 (3370 сП). Следовательно, диапазон распределения частиц по размеру 100 мкм или менее может улучшить (повысить) полученную вязкость.

Пример 4: Процесс в соответствии с Примером 3 повторяли, но включали дополнительную стадию, в которой порошок помещали в горячую воду при 80°С на 60 мин с целью изучить, повлияет ли предварительное насыщение порошка водой (гидратация) на реакцию с пероксидом. После стадии в горячей воде продолжали процесс, описанный в Примере 3. Время для достижения рН 3.2 снизилось до 3 часов. Конечная вязкость значительно не изменилась и составляла 3370 сП по сравнению с 3360 сП в Примере 3 без стадии предварительной гидратации). Таким образом, вязкость не изменилась, это показывает, что стадия тепловой обработки/предварительной гидратации не требуется в отличие от способа в соответствии с известным уровнем техники.

Пример 5: Способ, описанный выше в Примере 1, осуществляли, используя порошок сахарной свеклы с размером частиц более 150 мкм (150-700). Время реакции составляло 3 час 30 мин, а конечное значение рН было 3.4. Конечная вязкость составляла 3160 сП, это показывает, что частицы большего размера дают немного более низкую конечную вязкость, нежели полный комплекс частиц диаметром вплоть до 700 мкм, и значительно более низкую конечную вязкость, нежели частицы диаметром между 75 и 150 мкм. Образцы смеси отбирали на каждой стадии процесса и средний размер частиц для каждого образца измеряли, как описано в Примере 1. Результаты представлены в Таблице 3 и включают нормализованные значения, вычисленные по следующему уравнению:

где n означает нормализованное значение, m означает измеренное среднее значение в микрометрах и h означает наибольшее измеренное среднее значение в данном эксперименте.

Пример 6: Способ, описанный выше, в Примере 2, осуществляли, используя порошок с частицами размером менее 75 мкм (т.е. частицы размером в диапазоне от 0 до 75 мкм). Время реакции составляло 3.5 часа, и конечное значение рН было 3.38. Конечная вязкость составляла 2260 сП, это показывает, что очень мелкие частицы дают более низкую конечную вязкость, нежели полный комплекс частиц диаметром вплоть до 700 мкм, и значительно более низкую конечную вязкость, нежели частицы диаметром между 75 и 150 мкм.

Пример 7: Способность к набуханию (набухающая способность) без обработки пероксидом: 30 г сухого необработанного порошка сахарной свеклы получали измельчением сухого материала сахарной свеклы. Все частицы имели диаметр ниже 800 мкм. Необработанный порошок гидратировали в горячей воде в течение одного часа, затем фильтровали через плотный фильтр. В результате получали пасту (массу) весом 235 г. Хотя частицы не сильно набухли, они могут включать в свою структуру воду в количестве, во много раз превышающем их собственный вес. Способность порошка к набуханию с точки зрения увеличения веса составляет 683%, но с точки зрения увеличения размера она составляет меньше 30%, демонстрируя способность частиц включить (вместить) значительное количество частиц жидкости без соответствующего увеличения в размере, которое вызовет повышение вязкости.

Реферат

Изобретение относится с получению целлюлозосодержащих частиц, которые пригодны в качестве модификаторов реологии и агентов, придающих трещиностойкость в составе разнообразных продуктов. Способ включает стадии: (i) контактирования частиц растительного материала с пероксидным реагентом и водой; (ii) обеспечения возможности смеси со стадии (i) гидратироваться до достижения рН смеси 4,5 или ниже и (iii) гомогенизации смеси со стадии (ii) и выделения целлюлозосодержащего материала. При этом частицы растительного материала на стадии (i) имеют средний диаметр 10-800 мкм и образованы путем измельчения растительного материала дроблением или размолом в отсутствие жидкости. Обеспечивается снижение расхода электроэнергии, уменьшение потребления воды и увеличение эффективности способа. 8 н. и 11 з.п. ф-лы, 3 ил., 3 табл., 8 пр.

Комментарии