Картридж повторного заполнения для аэрозолей - RU2616462C2

Код документа: RU2616462C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка притязает на приоритет по заявке США №12/426,789, зарегистрированной 20 апреля 2009 г., которая в свою очередь притязает на приоритет по предварительной заявке США №61/124,913, которая в свою очередь притязает на приоритет по заявке США №11/096,356, зарегистрированной 31 марта 2005 г., которая в свою очередь притязает на приоритет по предварительной заявке США №60/558, 691, содержание некоторых включено в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к области управления материалами, а еще точнее к системам, выполненным с возможностью размещения, передачи, доставки, дозированной подачи различных материалов. Система управления материалами согласно настоящему изобретению выполнена с возможностью доставки потоков, не содержащих загрязнений, из емкости, которая может быть неоднократно опорожнена и снова заполнена, без промежуточной очистки этой емкости и ее компонентов.

В известных системах управления материалами иногда сложно осуществить передачу из удерживающей емкости некоторых густых вязких текучих сред, жидкостей и других типов материалов, которые могут оказывать сопротивление при откачке и повредить насос. Как использовано в настоящем документе, текучая среда представляет собой вещество, которое обладает текучестью и изменяет свою форму с постоянной скоростью при воздействии на него силы, стремящейся изменить его форму. Некоторые материалы, которые обычно не рассматриваются в качестве текучих сред, также могут оказаться текучими при определенных условиях, например, мягкие твердые вещества и полутвердые вещества. Огромное количество текучих сред используют при транспортировке, производстве, в сельском хозяйстве, горнодобывающей индустрии и промышленности.

Густые текучие среды, вязкие текучие среды, полутвердые текучие среды, вязкоупругие продукты, пасты, гели и другие материалы наподобие текучих сред, которые сложно дозировано подать из источников текучих сред (например, из емкостей под давлением, открытых резервуаров, подающих трубопроводов и т.п.), включают в себя значительную часть используемых текучих сред. Эти текучие среды включают в себя густые и/или вязкие химические вещества и другие подобные материалы, например густые смазки, адгезивы, герметики и мастики. В пищевой промышленности сыры, кремы или сливки, пищевые пасты и т.п. должны быть перемещены из одного места в другое без ухудшения качества еды и ее свежести. При производстве и использовании промышленных химических веществ и фармацевтических препаратов тяжело перемещать густые и вязкие текучие среды, которые обычно используются. Особую важность имеет возможность транспортировки этих материалов из одного места в другое, например из резервуара в место производства или обработки, что обеспечивает защиту качества материала.

Доставка и дозированная подача густых и/или вязких материалов представляет собой проблему, поскольку поток этих материалов обладает высоким сопротивлением и их не так легко дозированно подать или переместить из их резервуаров. Известные методы доставки вязких текучих сред сосредоточены на создании и поддержании в рабочем состоянии водонепроницаемого уплотнения между толкающим поршнем, прижимной следящей пластиной и боковыми стенками резервуаров с вязкими материалами. Однако эти устройства крайне чувствительны к повреждениям, если стенки резервуара с вязким материалом станут неровными или будут иметь следы воздействия. Более того, некоторые системы требуют высокой точности всех частей и относительно большого и дорогого оборудования. Кроме того, наиболее известные системы для транспортировки текучих сред требуют использования внешнего насоса с резервуаром, имеющим прижимную следящую пластину. Более того, насос и прижимная следящая пластина соединены или в ином случае объединены так, чтобы увеличить стоимость и механическую сложность подобных передающих систем для передачи материалов.

Известные до настоящего времени были известны базовые емкости и резервуары, выдерживающие высокое давление и имеющие недостаточные свойства для передачи сложных в перемещении материалов. Например, подобные емкости часто были относительно тяжелыми, мягкая сталь, измененные приемники воздуха. Другие подобные емкости были только тонкостенными - специальный стальной сплав, преобразованный резервуар с пропаном. Соответственно, резервуары производились под контролем министерства транспорта, и поэтому требовались относительно частые переаттестации. Такие емкости были чувствительны к поражению ржавчиной изнутри, и поэтому часто были закрыты и потому труднодоступны для очистки. Кроме того, резервуары не были двухуровневыми (для жидкостей и/или вязких текучих сред). Кроме этого, внутренние части производимых ранее резервуаров состояли только из одной внутренней подсистемы, прижимная следящая пластина, которая имела единственную функцию - предотвращение утечки газа, находящегося под высоким давлением. Эти прижимные следящие пластины были сложными в производстве, относительно дорогими, подвержены коррозии и не могли очищать стенки сосуда, если это было необходимо пользователю. Многие подобные системы содержали тяжелый «балласт», который не мог быть изменен после изготовления, мог быть легко поставлен наклонно (припаян к концу пластины), если резервуар был расположен на его стороне.

Одна раскрытая многоразовая система приборов для дозированной подачи вязкого материала включает ведомую лодочку, имеющую нижнюю часть корпуса, которая утяжелена посредством балласта. Диаметр лодочки меньше, чем внутренний диаметр цилиндра, настолько, чтобы лодочка плавала в цилиндре, наполненном вязкими материалами, таким как густая смазка. При использовании системы цилиндр наполняют вязким материалом через его входное и выходное отверстие. При подаче сжатого газа над лодочкой она пытается вытеснить вязкий материал из резервуара через общее входное и выходное отверстие до тех пор, пока дно лодочки не сядет на него и не заблокирует отверстие. Однако раскрытый в данном случае резервуар сформирован как вертикальный, закрытый, находящийся под внутренним давлением сосуд, который сложно очищать. Более того, раскрытая в данном случае лодочка, выполняющая одну функцию (предотвращение утечки газа), тяжелая и сложная в производстве деталь.

Соответственно, существует необходимость в еще неизвестной передающей системе для передачи материалов повторного заполнения, которая может дозировано подавать текучую среду с высокой вязкостью из емкости повторного заполнения в место использования. Схожим образом, существует потребность в передающей системе для передачи материалов, которая будет дозировано подавать только необходимое количество материала без потерь, что особенно важно для потребителей. Поскольку конкретные химические вещества чувствительны к загрязнениям одной или другой форм, существует еще одна потребность в создании передающей системы для передачи материалов, которая герметизирована, обеспечивает защиту качества продукции, возможность отбора проб без необходимости открытия резервуара и загрязнения и обеспечивает возможность правильного определения проблем качества продукта поставщику или пользователю. Кроме того, существует необходимость в создании передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов, которая использует недорогие компоненты и обеспечивает не механическое (без подвижных частей) безвибрационное решение для дозированной подачи и передачи густых текучих сред и других подобных материалов. Настоящее изобретение удовлетворяет этим и другим требованиям.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Кратко и в общих чертах настоящее изобретение относится к системе картриджей, выполненных с возможностью повторного заполнения, для аэрозолей, предназначенной для дозированной подачи различных материалов, включающих густые, вязкие и другие типы текучих сред, которые обладают высоким сопротивлением к перекачке и/или могут повредить насосное устройство. Изобретение дополнительно обеспечивает картридж и устройство для дозированной подачи, выполненное с возможностью доставки не содержащего загрязнений потока текучего продукта, который может быть удален и повторного заполнен без промежуточной очистки картриджа.

Настоящее изобретение представляет собой пригодную для вторичной переработки систему, выполненную с возможностью повторного заполнения и многоразового пользования, применяемую в дозированной подаче вязкого материала, такого как текучие среды и жидкости. Система содержит емкость, удерживающую материал, с верхней областью, включающей движущую силу, и нижней областью с входным и выходным отверстием для материала. В альтернативном варианте, вход и выход для материала могут быть сформированы в канале или другой конструкции, размещенной на верхней части емкости. Передающее устройство для передачи усилия биконической или другой формы, оборудованное приборами, расположено в области, вмещающей материал. Передающее устройство для передачи усилия может быть утяжелено на величину, необходимую в зависимости от приложения. Диаметр и высота тангенциального элемента передающего устройства для передачи усилия образует цилиндрическую область поверхности взаимодействия. Диаметр цилиндрической области поверхности взаимодействия меньше, чем диаметр внутренний диаметр резервуара для материала, и образует кольцевое пространство, которое сопряжено с вязкой текучей средой или жидкостью для обеспечения условий эксплуатации системы.

Передающее устройство для передачи усилия представляет собой преобразователь энергии, в котором емкость для материала наполнена материалами с высокой вязкостью, такими как адгезивы, герметики и мастики или густые смазки. Передающее устройство для передачи усилия может служить встроенной частью индикатора уровня для вязких текучих сред или жидкостей с меньшей вязкостью. Вязкий материал сам по себе формирует уплотнение между поверхностью взаимодействия передающего устройства для передачи усилия и внутренней стенкой сосуда для текучей среды. Вертикальные стабилизирующие элементы могут выступать наружу от передающего устройства для передачи усилия. Эти стабилизирующие элементы предохраняют поверхность взаимодействия от удаления вязких материалов с боковых стенок емкости для текучей среды. При использовании системы сосуд заполняют материалом, таким как вязкая текучая среда или жидкость, через его входное и выходное отверстие.

Процесс наполнения поднимает передающее устройство для передачи усилия и формирует вязкое уплотнение. Благодаря приложению давления сверху к передающему устройству для передачи усилия передающее устройство для передачи усилия выталкивает вязкий материал из емкости через входное и выходное отверстие для материала до тех пор, пока дно передающего устройства для передачи усилия не сядет и блокирует входное и выходное отверстие. В настоящем изобретении энергия, запасенная в виде инертного газа под высоким давлением, может быть приложена к передающему устройству для передачи усилия. Кроме того, как предусмотрено в настоящем изобретении, энергия может быть получена из комбинации из пневматических, гидравлических, механических, электрических или электромеханических средств, при этом между передающим устройством для передачи усилия и стенкой сосуда не используются уплотняющие устройства.

Настоящее изобретение содержит передающее устройство для передачи материалов из емкости, имеющей вершину, тангенциальный элемент, прикрепленный к этой вершине, причем указанный тангенциальный элемент выполнен с внешней поверхностью, по существу параллельной продольной оси, а тяговое устройство прикреплено к тангенциальному элементу и выполнено с частью для проникновения материала. Передающее устройство для передачи усилия может быть выполнено таким образом, что тяговое устройство имеет конусообразную форму, включающую верхнюю часть конуса, направленную от тангенциального элемента, вершину конусообразной формы с вершиной, направленной в сторону от тангенциального элемента.

Другие свойства и преимущества изобретения станут очевидными из последующего детального описания, в сочетании с приложенными чертежами, изображающими в качестве примера свойства изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показан вид спереди в частичном разрезе первого варианта реализации передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов согласно настоящему изобретению, имеющего биконическое передающее устройство для передачи усилия.

На фиг. 2 показан вид сбоку передающего устройства для передачи усилия по фиг. 1.

На фиг. 3 показан вид сверху передающего устройства для передачи усилия по фиг. 1.

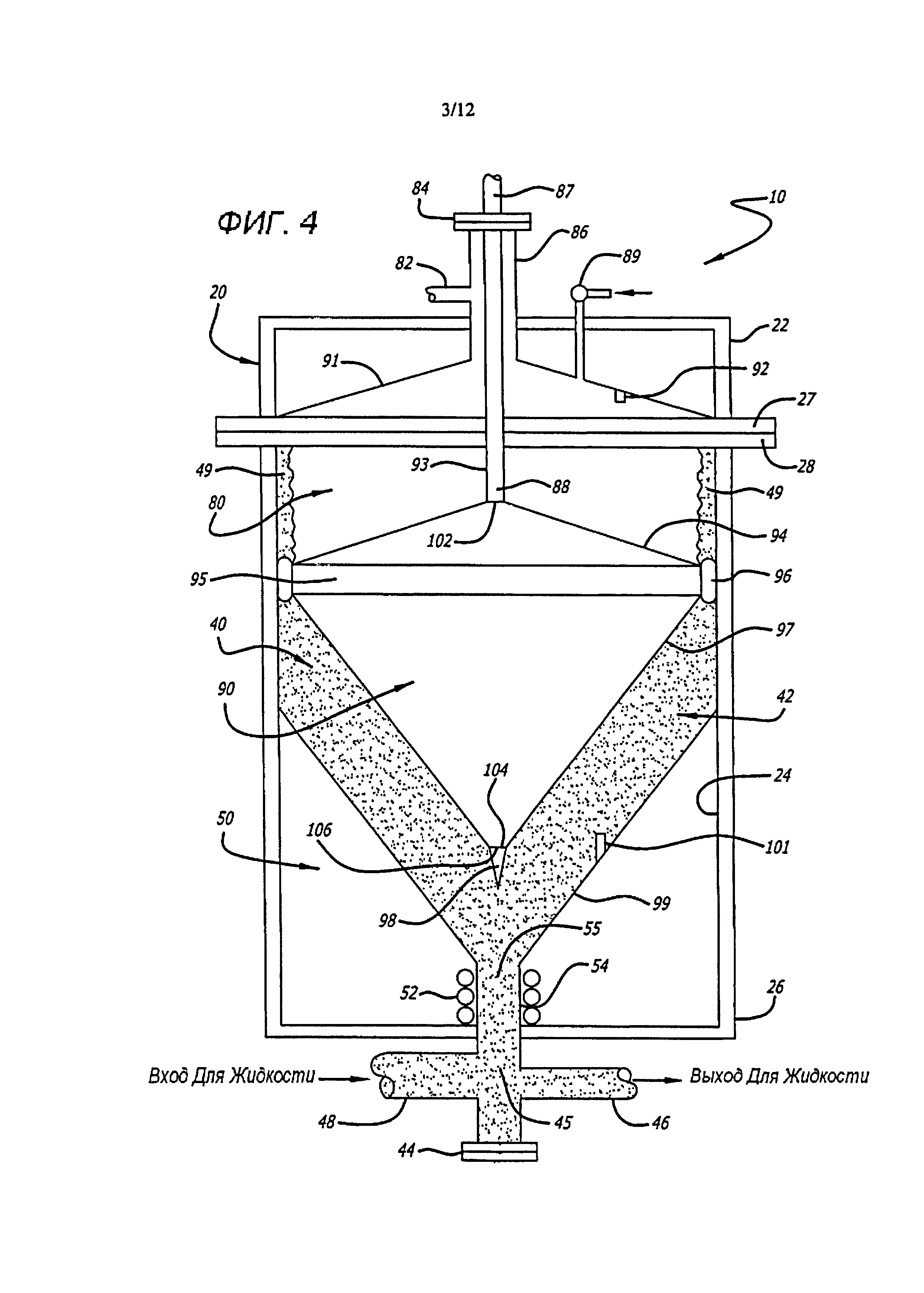

На фиг. 4 показан вид спереди в частичном разрезе альтернативного варианта реализации передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов настоящего изобретения, имеющего биконическое передающее устройство для передачи усилия, содержащее стабилизирующие лопасти.

На фиг. 5 показан вид сбоку передающего устройства для передачи усилия по фиг. 4.

На фиг. 6 показан вид сверху передающего устройства для передачи усилия по фиг. 5.

На фиг. 7 показан вид сбоку передающего устройства для передачи усилия по фиг. 5, также включающее устройство регулировки кольцевого пространства.

На фиг. 8 показан вид сверху передающего устройства для передачи усилия по фиг. 7.

На фиг. 9 показан вид сбоку альтернативного варианта реализации передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов настоящего изобретения, имеющего открываемую крышку, включающую подъемные средства.

На фиг. 10 показан вид сбоку альтернативного варианта реализации передающего устройства для передачи усилия настоящего изобретения, содержащего верхние стабилизирующие лопасти.

На фиг. 11 показан вид компонентов разобранного передающего устройства для передачи усилия по фиг. 10.

На фиг. 12 показан вид сбоку альтернативного варианта реализации передающего устройства для передачи усилия согласно настоящему изобретению, выполненного с возможностью использования с индицирующим устройством для индикации уровня.

На фиг. 13 показан вид сверху передающего устройства для передачи усилия по фиг. 12.

На фиг. 14 показан вид снизу передающего устройства для передачи усилия по фиг. 12.

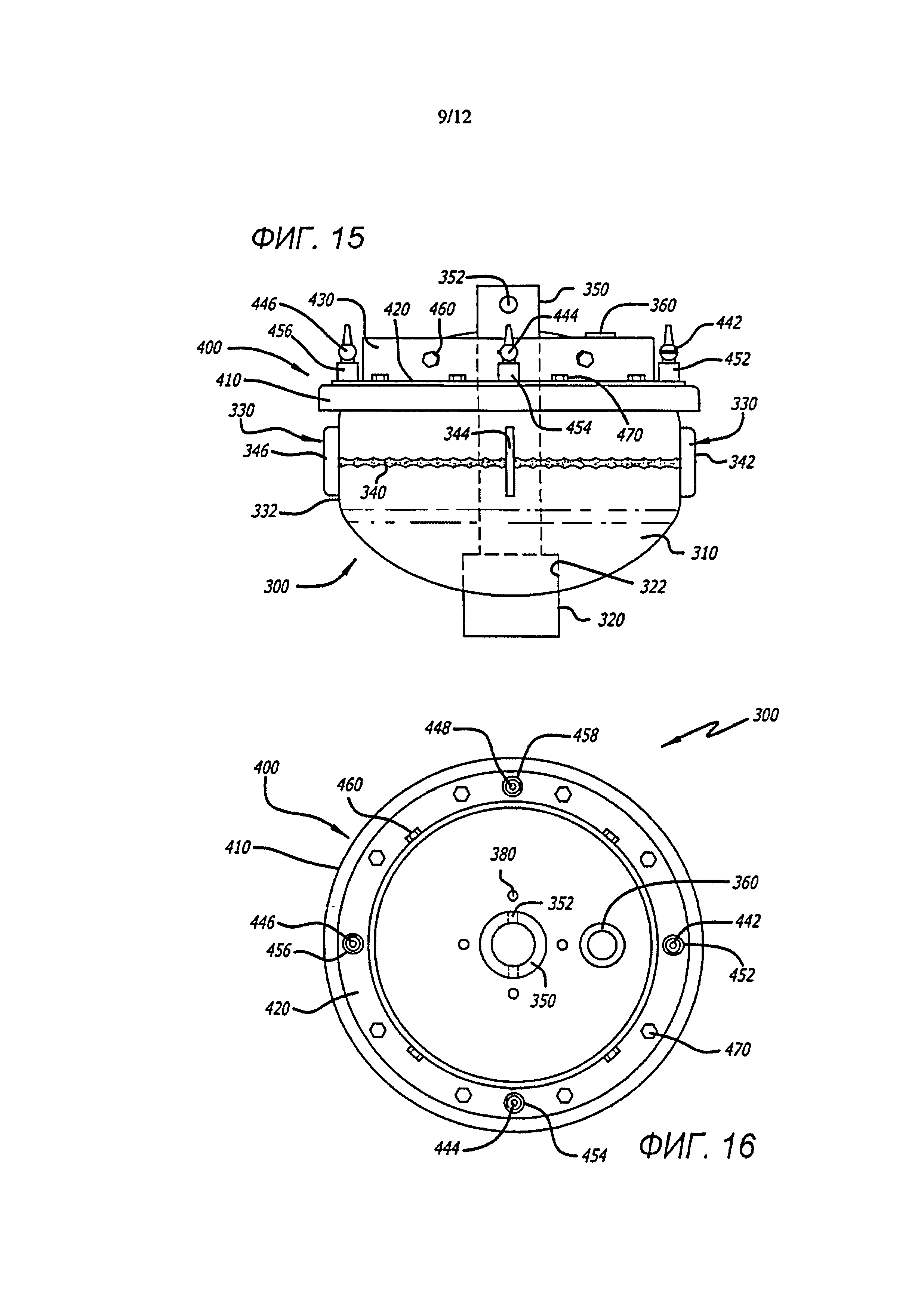

На фиг. 15 показан вид сбоку передающего устройства для передачи усилия по фиг. 12, дополнительно содержащего регулирующее устройство для регулирования кольцевого пространства.

На фиг. 16 показан вид сверху передающего устройства для передачи усилия по фиг. 15.

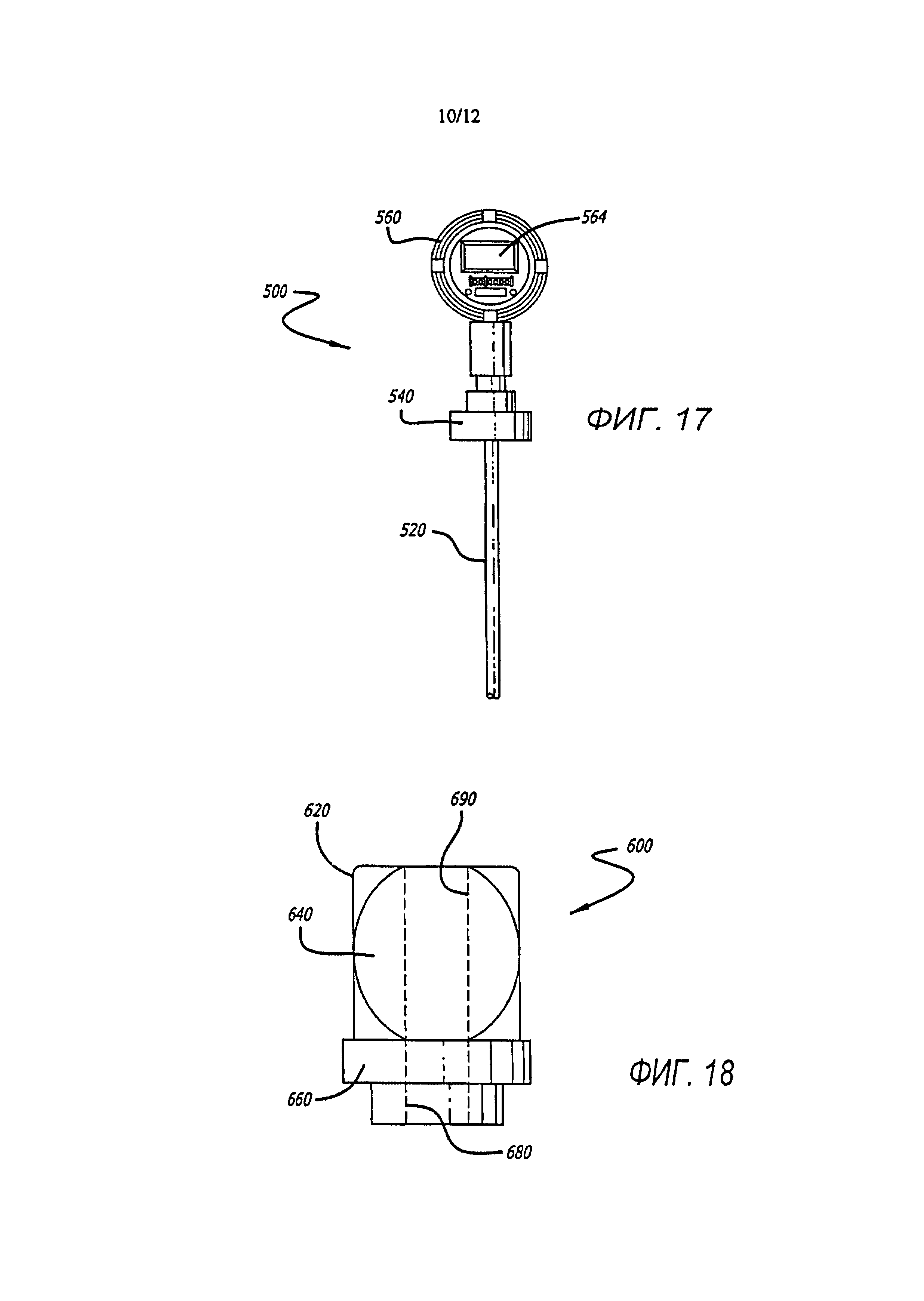

На фиг. 17 показан вид сбоку индицирующего устройства для индикации уровня для использования с передающим устройством для передачи усилия по фиг. 12.

На фиг. 18 показан вид сбоку узла положения устройства для использования с передающим устройством для передачи усилия по фиг. 12 и индицирующим устройством для индикации уровня по фиг. 17.

На фиг. 19 показан разобранный вид в перспективе системы картриджей, применяющей настоящее изобретение.

На фиг. 20 показан вид в разрезе системы картриджей по фиг. 19.

На фиг. 21 показан вид в разрезе системы картриджей для дозированной подачи продукции.

На фиг. 22 показан вид в разрезе подвергаемой повторному заполнению системы картриджей.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

С целью иллюстрации как показано на чертежах настоящее изобретение относится к передающим системам, выполненным с возможностью повторного заполнения, для передачи материалов для дозированной подачи различных материалов, включающих густые, вязкие и другие типы текучих сред, которые могут оказывать сопротивление при откачке и могут повредить откачивающее устройство. Система содержит емкость, удерживающую материал, с верхней областью, включающей движущую силу, и нижнюю область с входным и выходным отверстием для материала. Передающее устройство для передачи усилия биконической или другой формы, снабженное приборами, расположено в области, вмещающей материал. Передающее устройство для передачи усилия может быть утяжелено на определенную величину в зависимости от применения. Диаметр и высота тангенциального элемента передающего устройства для передачи усилия формирует цилиндрическую область взаимодействия. Диаметр этой цилиндрической области взаимодействия меньше, чем внутренний диаметр резервуара для материала, формирующей кольцевое пространство, которое сопряжено с вязкой текучей средой или жидкостью для обеспечения условий эксплуатации системы.

Согласно чертежам, в которых одинаковые номера ссылок обозначают одинаковые или соответствующие аспекты чертежей, с отдельной ссылкой на фиг. 1, передающая система 10, выполненная с возможностью повторного заполнения, для передачи материалов содержит емкость 20 высокого давления и передающее устройство 60 для передачи усилия, имеющее колпак (верхняя часть) 68 и тяговое устройство (нижняя часть) 71. Емкость высокого давления включает верхнюю часть (первый конец) 22, боковую стенку 24 и нижнюю часть (второй конец) 26. Емкость высокого давления может быть выполнена в виде цилиндрического резервуара или другой подходящей формы для вмещения материала, который должен быть перемещен в емкость высокого давления и из него. Например, резервуар может представлять собой вертикальную или горизонтальную емкость высокого давления, одну трубу, сборку труб или трубную секцию. Кроме того, резервуар необязательно должен быть выполнен для емкости высокого давления или в виде его, при этом материал, который должен быть передан в резервуар и из него, может совершать перемещение посредством силы гравитации или другой энергии, или силы, приложенной к передающему устройству. Подходящие материалы для изготовления емкости для материалов и ее компонентов включают металлы (такие как алюминий, медь, железо, никель и титан) и сплавы (такие как сплав 20, инконель, монель, сталь и нержавеющая сталь). Кроме того, полимеры, пластики, композиты и другие синтетические материалы (такие как армированный пластик, полиэтилен, полипропилен, политетрафторэтилен, полиуретан, поливинилхлорид, акрилонитрил-бутадиен-стирол - АБС (ABS), хлорированный поливинилхлорид - ХПВХ (CPVC) и поливинилденфторид - ПВДФ (PVDF) могут быть использованы для создания резервуара и его компонентов.

Настоящее изобретение отличается тем, что предусматривает горизонтальные, вертикальные и наклонные емкости, ссылки на чертежи здесь как правило на вертикальные емкости; хотя специалистам в данной области техники будет понятно, что такие термины, как верхний, нижний, вершина и дно, могут быть легко перенесены на горизонтальные и наклонные конфигурации передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов.

Верхняя часть 22 емкости 20 может быть скреплена с боковой стенкой или может представлять собой открываемую крышку, или может быть выполнена с возможностью удаления другим образом с части 24 боковой стенки сосуда. Вершина емкости может иметь плоскую поверхность, полуэпсоидальную или сферическую. Вершина может быть выполнена в виде крышки, которая может быть открыта, чтобы облегчить перемещение передающего устройства 60 для передачи усилия, замену эксплуатационных материалов, поддержание в рабочем состоянии внутренних систем и периодическую чистку. Крышка емкости может включать проход в канал 36, который проходит по направлению наружу от вершины крышки и проходит по направлению внутрь крышки. Проход в канал предпочтительно расположен посередине, например вдоль продольной оси емкости.

Проход в канал может дополнительно содержать сливной рукав 32 или другое устройство для обеспечения возможности выхода избыточного количества материала из резервуара во время процесса заполнения. Сливной рукав может включать управляемый вручную или снятием давления клапан. Проход в канал может дополнительно содержать стабилизационную трубу или другую рейку, расположенную внутри резервуара вдоль ее продольной оси. Выступ 34 доступа может быть установлен на внешнем конце трубы доступа (наружная сторона емкости) с тем, чтобы ограничить стабилизационную рейку (трубу), которая может проходить от вершины емкости непосредственно ко дну 26 емкости. Вершина резервуара может быть дополнительно снабжена клапаном и креплением 38 для ввода и/или вывода сжатого газа в/из емкости. Газы, такие как воздух, азот или другие полученные химическим путем газы (инертные или активные), могут быть использованы для создания давления в емкости и обеспечить приложение силы к своду 68. Кроме того, крышка может быть выполнена вместе с клапаном сброса давления (не показан) или другим устройством, чтобы уменьшить избыточное давление газа внутри резервуара. Выступ доступа может быть использован для стравливания газа, находящегося под давлением в емкости.

Верхняя часть 22 резервуара 20 может быть дополнительно снабжена держателем 61 для удержания передающего устройства 60 для передачи усилия, когда оно достигает верхней части резервуара. Держатель 61 выполняет по меньшей мере две функции: предотвращение переполнения во время операций повторного заполнения и облегчение удаления каких-либо материалов, удерживаемых на верхней поверхности конического свода 68, в частности пластичных материалов, путем обеспечения возможности их удаления во время цикла заполнения. Держатель может быть выполнен в форме, соответствующей форме свода передающего устройства для передачи усилия. Держатель может быть выполнен из металла, сплава или полимера одинакового или различного по сравнению с материалом емкости, в зависимости от конструкции емкости, передающего устройства для передачи усилия и обслуживаемых материалов. Кроме того, вершина резервуара и часть боковой стенки резервуара могут быть выполнены с выступом для формирования уплотнения, когда резервуар выполнен с открывающимся верхом. Первый выступ 27 может быть скреплен с вершиной емкости, а второй выступ 28 может быть скреплен с боковой стенкой емкости. Крепежные средства (не показаны) могут быть использованы для скрепления верхнего выступа с боковым выступом, когда резервуар находится в эксплуатации.

Боковая стенка 24 емкости 20 задает пространство 30 для газа в емкости. Подобным образом, когда емкость наполнена материалом 42, часть резервуара содержит пространство 40 для материла. Емкость может дополнительно содержать часть двойного дна 50, которая образована удерживающим приспособлением 73, выполненным с возможностью соответствия (соответствия по форме) форме тягового устройства 71 передающего устройства для передачи усилия. Дно емкости может иметь плоскую, полуэллипсоидальную, полусферическую или другую форму поверхности для эксплуатации емкости. Удерживающее приспособление выполнено с возможностью предотвращения утечки газа и с возможностью обеспечения минимального остатка материала, когда емкость пуста. Удерживающее приспособление может быть также снабжено внешним каналом 55, который расположен поперек дна 26 емкости и сообщается посредством текучей среды с трубопроводом 45 для материала. Предпочтительно, выпускной канал имеет достаточную длину, чтобы перекрыть поток газа в трубопроводе для материалов путем уплотнения выхода многочисленным материалом. Кроме того, выходной канал может иметь достаточную длину, чтобы установить передающую область 54 для передачи тепла такой, что теплообменные элементы 52 могут быть установлены вокруг выходного канала и под удерживающим приспособлением таким образом, чтобы нагревать или охлаждать материал, выходящий из резервуара. В ином случае, канал вывода материала может быть расположен в верхней части резервуара, в которой удерживающее приспособление, держатель и другие компоненты емкости выполнены надлежащим образом.

Выходной канал 55 удерживающего приспособления 73 двойного дна 50 емкости 20 для материала ведет к каналу 45 для материалов. Канал для материалов может включать вход 48 для материалов и выход 46 для материалов с Т-образной формой (Т-образным сочленением). Выступ 44 может быть использован для закрытия дна канала для материала, когда он сформирован в виде Т-образной формы. В противном случае, материал может попадать и выходить из канала через один и тот же проход, где канал выполнен в виде L-образной формы. Один или большее количество клапанов (не показаны) могут быть добавлены ко входу и выходу для материала. Таким же образом, быстроразъемное соединение (направляющая дорожка и канавка) муфты или другие узлы могут быть добавлены ко входу и выходу для материала для соединения с удовлетворяющими техническим условиям устройствами для введения (заполнения) и удаления (опорожнения) материала в емкость/из емкости.

Согласно фиг. 2 и 3 передающее устройство 60 для передачи усилия содержит свод (верхнюю часть) 68, тангенциальный элемент (средняя часть) 69 и двигатель (нижняя часть) 71. В одном варианте реализации изобретения свод выполнен конической или усеченной формы, имеющей треугольное сечение. Конусообразный свод содержит проход (отверстие) 64 для доступа к полой внутренней части передающего устройства для передачи усилия. Отверстие может быть использовано для установки балласта или другого нагружающего материала внутрь двигателя. Затвор балласта (крышка) 65 может быть использован для того, чтобы закрыть доступ к проходу в свод. Один или большее количество вентиляционных отверстий (проходов для газа) 66 могут быть просверлены или другим образом сформированы в своде и тангенциальном элементе с тем, чтобы обеспечивать возможность создания давления посредством газа во внутреннем пространстве передающего устройства для передачи усилия. Передающее устройство для передачи усилия принимает первичное усилие и/или энергию, прикладываемую к своду, и преобразовывает приложенную силу через двигатель, в результате чего канал 42 для материала повсеместно находится под давлением. Когда передающая система 10 содержит стабилизационную трубу или стержень 62, или другой центральный элемент, свод также содержит отверстие или канал 75 в вершине конуса, в котором стабилизационный стержень расположен с возможностью быть подвижным. Кроме того, двигатель может быть выполнен с отверстием 77 в вершине конуса, в котором стабилизирующий стержень может быть расположен с возможностью быть подвижным.

Двигатель 71 может быть образован в форме конуса или усеченного конуса, имеющего по существу треугольное сечение, и может быть выполнен с полой внутренней частью. Тангенциальный элемент 69 может быть расположен между коническим сводом 68 и коническим двигателем. Тангенциальный элемент может быть выполнен в виде диска или пластины, которые могут быть круглой или цилиндрической формы с прямоугольным сечением. Тангенциальный элемент помогает обеспечить стабильность передающему устройству для передачи усилия таким образом, что внешняя стенка тангенциального элемента выполнена с возможностью быть расположенной по существу параллельно продольной оси свода и продольной оси двигателя.

Как показано на фиг. 2, один вариант реализации передающего устройства 60 для передачи усилия напоминает макушку ребенка в сечении, где и свод 68 и двигатель 71 имеют коническую форму, тем самым образуя биконическое передающее устройство для передачи усилия. В одном варианте реализации изобретения свод полый, направленный конусом вверх, где основной целью является предотвращение переполнения, когда ограниченное пространство емкости 20 заполняется материалом 42. Второстепенное значение во время процесса повторного заполнения имеет вытеснение сводом любые материалы, которые были осаждены на верхней части передающего устройства для передачи усилия. Конический двигатель передает силу, приложенную к устройству, таким образом, чтобы материал проникал и совершал перемещение через выход емкости 55 для материала и внутрь канала 45 для материала. Коническая часть двигателя выполнена для проникновения материала в емкость. Подходящие материалы конструкции передающего устройства для передачи усилия и его компонентов включают металлы (такие как алюминий, медь, железо, никель и титан) и сплавы (такие как сплав 20, инконель, монель, сталь и нержавеющая сталь). Кроме того, полимеры, пластики и другие синтетические материалы, содержащие пластик, армированный волокном, полиэтилен, полипропилен, политетрафторэтилен, полиуретан, поливинилхлорид, акрилонитрил-бутадиен-стирол - АБС, хлорированный поливинилхлорид - ХПВХ и поливинилденфторид - ПВДФ, могут быть использованы для создания передающего устройства для передачи усилия.

Согласно фиг. 1 один вариант реализации передающей системы 10 для передачи материалов снабжен емкостью 20 для материала в вертикальном положении, где дно 26 резервуара, ближайшее к полу или земле, может стоять на ножках или другом основании (не показано). Таким образом, боковая стенка 24 емкости удерживает верхнюю часть 22 резервуара на месте. Передающее устройство 60 для передачи усилия для перемещения резервуара по направлению вверх и вниз, когда материал попадает в емкость и выходит из нее. Когда стабилизационный стержень или другое устройство 62 расположено в резервуаре, передающее устройство перемещает стержень вверх и вниз, который может быть снабжен крышкой 63 на конце этого стержня рядом с дном емкости. Перемещение передающего устройства для передачи усилия ограничено со стороны верхней части емкости посредством держателя 61 и ограничено со стороны дна посредством удерживающего приспособления. В одном аспекте настоящего изобретения тангенциальный элемент 69 выполнен с внешним диаметром, меньшим, чем внутренний диаметр емкости. Таким образом, передающий элемент перемещает резервуар вверх и вниз и часть материала 42 остается вдоль боковой стенки с образованием газового уплотнения 49 между боковой стенкой емкости тангенциальным элементом. В подобной вертикальной конфигурации передающей системы выход 55 выполнен с соответствующей длиной по вертикали, так что газ в емкости не будет совершать перемещение через выход на дне канал для материала, потому что материал выходит из резервуара, а передающий элемент достигает удерживающего приспособления.

Согласно фиг. 4 альтернативные варианты реализации передающей системы 10, выполненной с возможностью повторного заполнения, для передачи материалов могут быть выполнены с возможностью использования силового режима, отличного от источника газа под высоким давлением. Например, приводной вал 93 может быть размещен в канале 86, выполненном в верхней части 22 емкости (резервуара) для материала. Приводной вал выполнен с возможностью обеспечения приводной силы таким образом, чтобы перемещать передающее устройство 90 для передачи усилия от верхней части к дну 26 емкости. Первая концевая часть 87 приводного вала проходит наружу канала от верхней части емкости. Выступ 84, расположенный на конце канала, который проходит наружу верхней части емкости, обеспечивает воздухонепроницаемое уплотнение вокруг внешней части приводного вала. Второй конец 88 приводного вала расположен в отверстии 102, выполненном на вершине конического свода 94 передающего устройства для передачи усилия. Соответственно, перемещение приводного вала сверху по отношению к нижней части резервуара приводит в действие передающее устройство для передачи усилия в направлении нижней части резервуара. Таким же образом, перемещение приводного вала от нижней части по направлению к верхней части резервуара приводит в действие передающее устройство для передачи усилия с обеспечением перемещения по направлению к верхней части резервуара.

В процессе работы ожидается, что когда материал 42 попадает в канал 45 для материала, расположенный вплотную к дну 26 емкости 20, передающее устройство 90 для передачи усилия совершает подъем по направлению к верхней части 22 резервуара. В ином случае, приводный вал 93 может быть выполнен с возможностью перемещения передающего устройства для передачи усилия к верхней части резервуара вплотную к держателю 91, выполненному в верхней части крышки емкости. Кроме того, концевой выключатель 92 может быть выполнен в держателе и электронным образом соединен с силовым типом приводного вала с тем, чтобы остановить передающее устройство для передачи усилия с обеспечением расположения вплотную с держателем, так что передающее устройство для передачи усилия достигает верхней части емкости. Похожим образом, концевой выключатель 101 может быть расположен в удерживающем приспособлении 99 или рядом с ним. Таким образом, когда приводной вал перемещает передающее устройство для передачи по направлению к дну резервуара, концевой выключатель служит для остановки силовых колебаний приводного вала и для расположения передающего устройства вплотную к удерживающему приспособлению, что обеспечивает возможность удаления по существу всего материала из резервуара. В ином случае, канал для материала, переключатели, держатель, удерживающее приспособление и другие компоненты емкости могут быть выполнены таким образом, что материал вводится и выводится из верхней части резервуара.

Трубопровод для очищенного газа и клапан 89 могут быть выполнены на верхней части емкости 20 или ее крышке и через держатель 91 для обеспечения возможности подачи воздуха или инертного газа в емкость, когда материал 42 удаляют из емкости, и для очистки таких газов, когда емкость наполняют материалом. Кроме того, рукав 82 переполнения материала может быть включен в канал для очистки избыточного материала, воздуха и других газов в течение цикла наполнения. Вход для газа и клапан могут быть использованы для обеспечения возможности попадания газа или воздуха в резервуар, поскольку материал перемещается из резервуара, воздушное пространство 80 увеличивается в резервуаре, а пространство 40 для материала уменьшается в резервуаре. Кроме того, отводящий трубопровод 82 для отведения избыточного материала может быть выполнен таким образом, что он обеспечивает возможность попадания воздуха в резервуар и возможность выхода из него, поскольку передающее устройство выталкивает материал из резервуара или материал, попадающий в резервуар, перемещает передающее устройство по направлению к верхней части резервуара.

Согласно фиг. 5 и 6 биконическое передающее устройство 90 для передачи усилия содержит свод (верхнюю часть) 94, тангенциальный элемент (средняя часть) 95 и двигатель (нижняя часть) 97. Свод и двигатель выполнены в виде конуса или усеченного конуса, имеющего по существу треугольное сечение с усеченным наконечником или вершиной. Кольцевой тангенциальный элемент имеет по существу вертикальную внешнюю поверхность и расположен между сводом и двигателем. Свод, тангенциальный элемент и двигатель могут быть обработаны, изготовлены путем литья под давлением или иным способом изготовлены как единый блок, или могут быть изготовлены в виде отдельных компонентов и сварены, скреплены болтами или другим способом скреплены вместе постоянно или с возможностью отсоединения для формирования передающего устройства.

Передающее устройство 90 для передачи усилия может быть дополнительно снабжено одним или большим количеством стабилизаторов 96, расположенных вдоль внешней поверхности тангенциального элемента 95 указанного передающего устройства для передачи усилия. Стабилизаторы представляют лезвиеобразные элементы и могут быть выполнены из схожего материала, как и передающее устройство, например металла, его сплавов, полимеров, пластиков, композитов и других натуральных и искусственных материалов. Множество стабилизаторов (например, четыре стабилизатора) могут быть прикреплены к передающему устройству эквидистантно вдоль внешней поверхности тангенциального элемента посредством сварки, механических креплений или других подходящих устройств и способов. Верхние и нижние края стабилизаторов могут быть окружены таким образом, чтобы свести к минимуму царапины и другие повреждения боковой стенки 24 емкости 20 для материала. Одна из задач стабилизаторов состоит в оказании помощи в предотвращении опрокидывания передающего устройства как тангенциального элемента, перемещающегося вдоль боковой стенки емкости. Стабилизаторы также обеспечивают возможность расположения пространства 49 для материала вплотную к боковой стенке емкости таким образом, чтобы обеспечить газовое уплотнение между передающим устройством для передачи усилия и боковой стенкой емкости. В подобной конфигурации передающая система 10 для передачи материалов может быть использована в вертикальном, горизонтальном положении или быть расположена под тем углом, который требуется пользователю.

Производительность передающего устройства 90 для передачи усилия может быть улучшена путем добавления проникающего наконечника или выступающей детали 98. Как показано на фиг. 4 и 5, проникающий наконечник может иметь форму конуса или усеченного конуса, имеющего такой же и отличный острый внутренний угол, что и у части 97 конического двигателя передающего устройства для передачи усилия (см. фиг. 11). Проникающий наконечник может быть выполнен из того же самого или аналогичного материала, что и другие компоненты передающего устройства для передачи усилия. Также, конфигурация конца конического двигателя должна быть треугольной в сечении, но может быть круглой, квадратной или другой подходящей конфигурации, способствующей перемещению материала, при этом передающее устройство для передачи усилия совершает перемещение в направлении части резервуара, которая содержит канал 55 для выхода материала и трубу 45 для выхода материала.

Конический двигатель может быть выполнен на концевой части дна (дальше от свода 94 и тангенциального элемента 95) с усеченной частью 104, которая выполнена для размещения конца конического двигателя. Широкий конец 106 кончика конического двигателя может быть снабжен резьбовым выступом или другим устройством для скрепления с усеченной частью двигателя. Также, конический кончик двигателя может быть приварен или другим способом постоянно скреплен с коническим двигателем. Экспериментальные данные подтверждают, что предпосылки о том, что самый большой диаметр кончика двигателя должен быть примерно таким же, как и диаметр выходного канала 55. Коническая часть и выступающая деталь выполнены с возможностью проникновения в материал.

Согласно фиг. 7 и 8 передающее устройство 90 для передачи усилия может быть дополнительно снабжено кольцевым регулирующим устройством 103, расположенным вплотную и/или вокруг тангенциального элемента 95 передающего устройства для передачи усилия. Например, кольцевое регулирующее устройство может содержать круглый, кольцеобразный элемент, который имеет вырезы или выемки (не показаны) с тем, чтобы плотно подходить к лопастям 96 стабилизатора. Кроме того, вырезы или выемки могут быть выполнены в лопастях стабилизатора для размещения кольцевого регулирующего устройства. Кольцевое регулирующее устройство также может быть выполнено с возможностью его удержания в кольцевой выемке в тангенциальном элементе передающего устройства для передачи усилия. Кольцевое регулирующее устройство может быть постоянно прикреплено или прикреплено с возможностью открепления к передающему устройству для передачи усилия (см. фиг. 15, 16). Внутренний диаметр кольцевого регулирующего устройства должен быть по существу таким же, как и внешний диаметр тангенциального элемента передающего устройства. Внешний диаметр кольцевого регулирующего устройства должен быть больше, чем внутренний диаметр емкости 20 для материала с тем, чтобы обеспечить его расположение в непосредственной близости от боковой стенки 24 емкости.

Таким образом, передающее устройство для передачи усилия совершает перемещение вдоль боковых стенок емкости, любой накопленный материал 49 (см. фиг. 4) совершает перемещение вдоль боковых стенок емкости по направлению ко дну 26 емкости через выходной канал 55 и предпочтительно из трубы 45 для материала. Для кольцевого регулирующего устройства подходят те же самые материалы, что и для передающего устройства для передачи усилия, а также хорошо подходят кожа, натуральные или синтетические каучуки и другие эластомеры, такие как бутадиенакрилонитрильный каучук (нитрил), фторэластомеры, неопрен, этилен-пропилен монодиен (ЭПМД).

Согласно фиг. 9 один из вариантов реализации передающей системы 110, выполненной с возможностью повторного заполнения, для передачи материалов включает выполнение емкости для материала в вертикальной компоновке. Емкость для материала содержит основной корпус 150, вершину 122 и одну или большее количество ножек или увеличителей 170. Основной корпус емкости для материала выполнен в виде цилиндра, имеющего нижнюю часть 152, которая должна быть соединена с ножками 170, и верхнюю часть 154, которая должна быть соединена с вершиной 122. Верхний кольцевой выступ 124 соединен с нижней частью 156 вершины. Нижний кольцевой выступ 126 соединен с верхней частью 154 основного корпуса емкости.

Кольцевые выступы имеют по существу цилиндрическую форму, имеющую тороидально подобную конфигурацию, которая значительно больше в диаметре, чем в толщине. Зажимные винты 128 скреплены с нижним выступом и выполнены для того, чтобы располагаться внутри выреза или щели 127, сформированной внутри верхнего выступа. Конфигурации верхнего и нижнего выступов и крепежных замков таковы, что когда крепежные замки располагаются на месте, герметичное водонепроницаемое уплотнение поддерживается между вершиной и основной частью емкости для материала, где условия эксплуатации включают высокое давление или другие требования для влагонепроницаемого уплотнения, О-образное кольцо (не показано) может быть расположено между верхним и нижним выступами, резиной или другим полимерным покрытием, которое может быть нанесено на верхний или нижний выступ с тем, чтобы обеспечить влагонепроницаемое уплотнение. Другие средства, такие как защелки, зажимы, подъемные скобы и шлюпбалки, могут быть использованы для скрепления вершины емкости с основным корпусом.

Верхняя часть 122 емкости 120 для материала может иметь полусферическое или круглое сечение. Кроме того, верхняя часть емкости высокого давления может иметь плоскую, квадратную или другую подходящую форму для задач, возлагаемых на емкость. Канал, вырезы и другие порты доступа могут быть обеспечены на вершине резервуара таким образом, чтобы способствовать позиционированию газа на входе концевого клапана 180, перетеканию или снижению давления клапана 190 и измерительных средств 160. Для упрощения вставки и удаления измерительного устройства 160, содержащего дисплей 164, резьбовое соединение 162 может быть расположено в центре верхней части резервуара. Кроме того, верхнее соединение для удержания стабилизирующего стержня или трубы 62, как показано на фиг. 1, или приводного вала 93, как показано на фиг. 4.

Для облегчения удаления верхней части 122 из резервуара 120 подъемные средства 120 могут быть расположены вплотную к основному корпусу 150 емкости для материала. В одном из вариантов реализации изобретения, известном благодаря RosedaleProductsofAnnArbor, штат Мичиган, США, гидроцилиндр 132 используется для перемещения поршня или стержня 134 для поднятия кольцевого выступа 124 верхней части емкости. Средства 136 для приведения в действие могут быть использованы для гидравлического; механического или электромеханического перемещения приводного вала 134 и расположения в верхней части резервуара. Кроме того, подъемные средства может быть выполнены с возможностью подъема и с возможностью горизонтального перемещения крышки без полного освобождения из нижней части выступа 126. С целью стабилизации поддерживающий выступ 138 может быть скреплен с основным корпусом 150 емкости для материала и со средствами 132 для приведения в действие подъемных средств 130.

Передающая система L10 для передачи материалов может быть дополнительно снабжена каналом 140 входа и выхода для материала, расположенного под основным корпусом 150 емкости 120 для материала и вплотную к нижней части 152 емкости. Например, труба 144 может быть соединена с нижней частью резервуара и может включать Т-образную (в форме буквы Т) часть, которая закрыта на одном конце 146 и соединена с разгрузочными средствами 148 со стороны второго Т-образного конца. Разгрузочная часть канала для материала может также включать сферический клапан и средства 142 для приведения в действие. Выступ и соединительная канавка и другие характерные средства, используемые в отрасли, могут быть выполнены на выходе канала для материала для соединения с шлангами и трубами для наполнения и опорожнения резервуара.

Для дальнейшей защиты канала выхода материала предохранительное приспособление (не показано) из пластика, металла или другого подходящего материала может быть выполнено вокруг ножек 170 и других увеличителей, поддерживающих резервуар 120 для материала. Подобным образом, защитные средства (не показаны) могут быть сформированы вокруг верхней части 122 резервуара с тем, чтобы защитить дисплейные средства 160, вход 180 для газа и сброса давления или выводящее устройство 190 для вывода материала. Вырезы в защитных средствах, окружающих вершину, могут быть выполнены для обеспечения доступа к дисплею 164 и клапану 180 для газа.

Передающая система 110 для передачи материалов может быть выполнена с возможностью удерживания различных количеств материала 42 и различных давлений газа 31 под высоким давлением. Например (см. фиг. 1 и 4), верхняя часть 122 и основной корпус 150 емкости 120 могут иметь такой размер, а держатель 61, 91 и удерживающие приспособление 73, 99 могут быть выполнены таким образом, что внутреннее пространство 40 для материала содержит, например, пятьдесят пять, сто пятьдесят, триста, или шесть сот галлонов (2,3 кубических метра) текучей среды или другого материала. Для режима работы с постоянным давлением специалист в данной области техники может определить, без лишних экспериментов, объем резервуара, необходимый для размещения газа под высоким давлением.

Для режима работы с предварительной зарядкой емкости с определенным количеством газа необходимо выполнить следующие действия:

(а) определить конечное давление в абсолютном выражении для дозированной подачи материала, когда она пуста;

(б) умножить это абсолютное давление (Р) на заполненный объем (V) резервуара для получения значения, указанного здесь, как константы (PV);

(в) определение значения абсолютного давления полного резервуара при предварительной зарядке; и

(г) деление константы (PV) на абсолютное давление при предварительной зарядке для определения объема резервуара, необходимого для размещения газа под высоким давлением.

Когда биконическое передающее устройство 60, 90 для передачи усилия используется в объеме 20, 120 для материала, внешний диаметр тангенциального элемента 69, 95 (самый большой диаметр свода 68, 94 и двигателя 71, 97) выполняется иногда меньшим, чем внутренний диаметр боковой стенки 24 емкости для материала. Передающие системы, выполненные с возможностью повторного заполнения, для передачи материалов могут быть увеличены и уменьшены в масштабе для предполагаемых назначений. Назначения могут варьироваться от маленьких портативных систем до больших систем, устанавливаемых на грузовики или трейлеры. Следует понимать, что настоящее изобретение применимо как к очень маленьким (микро- и наноразмерам), так и к очень большим передающим системам для передачи материалов, которые могут перемещать материалы как в количестве меньше чем микролитр, так и в количестве не менее десятков тысяч литров. Специалисты в области резервуаров могут определить, без лишних экспериментов, соответствующую геометрию резервуара, материалы и другие характеристики.

Аналогично, специалисты в области передачи материалов могут определить, без лишних экспериментов, надлежащие геометрические характеристики резервуара, материалов и другие признаки. Если передающие системы для передачи материалов будут заряжаться конечным объемом газа и не будут соединены с системой подачи газа, то специалист в области передача материала может определить, без лишних экспериментов, соответствующее минимальное давление газа. Кроме того, специалист в области дозированной подачи газа может определить, без лишних экспериментов, соответствующее давление газа и его объем. Ниже приведены размеры некоторых примеров передающих систем, выполненных с возможностью повторного заполнения, для передачи материалов:

ПРИМЕР НОМЕР 1 - КОРПУС АВТОМАТИЧЕСКОГО УСТРОЙСТВА ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ГЕРМЕТИКА

Объем для дозированной подачи: 1,9 галлона (432 кубических дюйма, 7,1 литра)

Резервуар:

Верх: плоский

Дно: плоское

Внутренний диаметр: 6,5 дюйма (16,5 см)

Высота внутри: 14,5 дюйма (36,8 см)

Заполняемый объем: 2,1 галлона (481 кубический дюйм, 7,9 литра)

Материал: алюминий

Передающее устройство для передачи усилия

Верх: плоский

Дно: конус 120 градусов

Нижняя выступающая деталь: отсутствует

Тангенциальный диаметр: 6,25 дюйма (15,9 см)

Тангенциальная высота: 1,0 дюйма (2,5 см)

Материал: алюминий

ПРИМЕР НОМЕР 2 - ЗВУКОИЗОЛИРОВАННЫЙ КОРПУС АВТОМАТИЧЕСКОГО УСТРОЙСТВА ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ

Объем для дозированной подачи: 21,7 галлона (5,013 кубических дюйма, 82,1 литра)

Резервуар:

Верх: 2:1 полуэллипсоидальный

Дно: 2:1 полуэллипсоидальное

Внутренний диаметр: 15,5 дюйма (39,4 см)

Линейная высота корпуса: 32,1 дюйма (81,5 см)

Заполняемый объем: 34,3 галлона (7929 кубических дюйма, 129,9 литра)

Материал: нержавеющая сталь

Передающее устройство для передачи усилия:

Верх: полуэллипсоидальный

Дно: полуэллипсоидальное

Нижняя выступающая деталь: 3 дюйма (7,6 см) в диаметре и 2,5 дюйма (6,4 см) в высоту

Тангенциальный диаметр: 14 дюймов (35,6 см)

Тангенциальная высота: 5,0 дюймов (12,7 см)

Материал: нержавеющая сталь

Близость тангенциального элемента 69, 95, 230, 232, 234, 236, 330, 332, 334, 346, 348 передающего устройства 60, 90, 200 и 300 для передачи усилия к боковой стенке 24 резервуара 20, 120 для материала зависит, среди всего прочего, от природы материала 42. Диапазон расстояния от 0,2 до 1,0 дюйма (0,5 до 2,5 см). Высота тангенциальных элементов 69, 95, 230, 232, 234, 236, 330, 332, 334, 346, 348, зависит среди прочего от природы материала и размера резервуара 20, 120. Диапазон высот от нуля до двенадцати дюймов (30,5 см). Конический свод 68, 94 имеет определенный угол, который зависит, среди прочего, от характеристик материала. Угол может быть в диапазоне от 90 до 180 градусов. Ось поворота двигателя 71, 97, 210, 212, 214, 215 имеет определенный угол 215, который зависит, среди прочего, от природы материала. Конец двигателя 98, 220 имеет определенный угол, варьирующийся от 30 до менее чем 180 градусов и который зависит, среди прочего, от природы материала.

Согласно фиг. 10 и фиг. 11 передающее устройство 200 для передачи усилия может быть выполнено с возможностью использования с различными текучими средами, имеющими различные вязкости. Часть двигателя 210 передающего устройства может быть выполнена в форме конуса или усеченного конуса, полого устройства. Множество тангенциальных элементов 230 может быть выполнено с возможностью размещения вплотную к части двигателя передающего устройства. Например, тангенциальные элементы 232, 234, 236 могут иметь дискообразную форму или цилиндрическую форму, имеющую соотношение сторон, при котором их высота (толщина) значительно меньше их диаметра. Тангенциальные элементы могут быть сложены друг на друга с образованием стопы и скреплены с частью двигателя с использованием крепежного стержня 250 или других подходящих средств. Крепежный стержень может быть прикреплен к пластинам с возможностью открепления с использованием верхнего соединителя 254 и может быть скреплен со стороны второго (нижнего) конца 252 с нижней частью 214 конического двигателя 210.

В одном из вариантов реализации крепежный стержень расположен в каналах или отверстиях 256, в тангенциальных элементах и внутри трубы или трубопровода в двигателе. Введение передающего устройства 200 в густую или вязкую текучую среду может способствовать добавлению проникающего наконечника 220, прикрепленного к нижней части двигателя 210. Как описано выше, наконечник двигателя может быть коническим (с треугольным сечением), затупленным, квадратным или другой подходящей формы. Наконечник двигателя может содержать адаптер 222 для прикрепления этого наконечника к двигателю посредством сварки, резьбовых средств или для установки этого наконечника на крепежный стержень 250. Проход 264 в коническом двигателе и внутренние каналы или отверстия 262 в тангенциальных элементах могут быть использованы для обеспечения доступа к полой части конического двигателя для добавления балласта. Крышка 260 может быть расположена на наиболее удаленном от цента тангенциальном элементе для того, чтобы закрыть проход для наполнения и удаления балласта. Когда используется передающее устройство для передачи усилия в передающей системе, выполненной с возможностью повторного заполнения, для передачи материалов, которая находится под давлением, отверстия и каналы 280 могут быть высверлены или иным способом сформированы в тангенциальном элементе таким образом, чтобы обеспечить нахождение под давлением передающего устройства для передачи материала.

Передающее устройство 200 для передачи усилия может также содержать стабилизационные средства 240. Например, три стабилизационные лопасти 242, 244, 246 могут быть скреплены с наиболее удаленным тангенциальным элементом 232 для предотвращения опрокидывания или иным образом стабилизации двигателя 210 передающего устройства для передачи усилия так, чтобы он совершал перемещение в емкости 20, 120. Стабилизационные лопасти могут быть сварены, скреплены болтами, скреплены винтами и постоянно или с возможностью удаления скреплены с верхним тангенциальным элементом 232 силового устройства путем добавления одного или большего количества выступов 243, 245, 247. Стабилизационные лопасти выполнены таким образом, что они проходят за пределы периметра тангенциальных элементов таким образом, что наиболее удаленная часть стабилизаторов расположена вплотную к боковой стенке емкости для материала. Кроме того, стабилизационные лопасти могут быть прикреплены к одному или большему количеству тангенциальных элементов, как показано на фиг. 4-6.

Согласно фиг. 12, 13 и 14 передающее устройство 300 для передачи усилия может иметь различные конструкции, отличные от биконической формы, показанной на фиг. 1-8. Например, часть двигателя 310 передающего устройства и часть свода 315 передающего устройства могут иметь полусферическую или полуэллиптическую форму. Такая полусферическая или полуэллиптическая форма может быть легко изготовлена путем холодной обработки, отжига или литья. Аналогичным образом, процессы инжекционного формования могут быть реализованы для различных металлов и сплавов. Как показано на фиг. 12, передающее устройство 300 может содержать по существу тангенциальную часть 330 таким образом, чтобы быть параллельным внутренним боковым стенкам емкости для материала. Таким образом, двигатель или нижняя часть 310 передающего устройства могут содержать тангенциальную часть 332, а верхняя часть 315 передающего устройства может содержать тангенциальную часть 334. Две половины передающего устройства могут быть соединены у сварного шва 340 или посредством другого технического решения для постоянного или с возможностью удаления соединения двух половинок вместе может быть использовано. Как было описано выше, вертикальные стабилизационные лопасти 342, 344, 346, 348 могут быть расположены по периферии на расстоянии друг от друга вокруг тангенциальной части передающего устройства. Несмотря на то, что четыре стабилизационные лопасти показаны на соответствующих чертежах, два, три, шесть или большее количество стабилизационных лопастей могут быть применены в случае необходимости в зависимости от диаметра и других конфигураций емкости и передающего устройства.

Когда передающее устройство 300 для передачи усилия используется в среде газа, находящегося под высоким давлением, передняя или верхняя часть (свод) 315 передающего устройства может иметь одно или большее количество вентиляционных отверстий или отверстий 380 для обеспечения возможности попадания газа, находящегося под высоким давлением, в передающее устройство. Кроме того, проход для доступа 360 и размещения балласта в передающем устройстве может быть обеспечен на передней поверхности свода передающего устройства. Как было описано выше, проход для доступа балласта может быть выполнен, чтобы ввести пробку или крышку для ввода в канал доступа с возможностью удаления. Свод передающего устройства может также быть снабжен муфтой, выступом или другим элементом 350 для введения стабилизационной трубы 62 (см. фиг. 1) или приводного вала 93 (см. фиг. 4). Для конфигурации передающего устройства для передачи усилия, которое может вместить индицирующее устройство для индикации уровня (см. фиг. 17, 18), труба или другой проход могут быть выполнены для расширения от соединения свода до ближайшей нижней поверхности части двигателя 310.

Как показано на фиг. 12, часть двигателя также снабжена цилиндрической выступающей деталью или выступом 320, который может быть выполнен в качестве соединителя для ввода удерживающих средств 322, который может быть использован для ограничения положения узла 600 устройства (см. фиг. 18). Соединение двигателя может также выполнять функцию проникающего наконечника для облегчения проникновения материала и для перемещения очень вязких текучих сред через канал выхода 55 и канал 45, 140 для материала емкости 20, 120. Соответственно, диаметр наконечника двигателя (выступающей детали 320) должен быть выполнен приблизительно таким же, что и диаметр выходного канала 55.

Для помощи в ведении и удалении передающего устройства 300 для передачи материалов из входа емкости для материала отверстия 352 или похожие средства могут быть сформированы в переднем соединителе 350 свода 315. Например, как показано на фиг. 13, два отверстия 352 могут быть высверлены в линию поперек соединителя таким образом, чтобы цепь или провод могли проходить через отверстия для поднятия передающего устройства для передачи усилия из емкости под давлением. Как было ранее описано, передающая емкость может быть выполнена из любого подходящего металла, сплава, пластика или другого полимера, который будет совместим с материалом, используемым в передающей системе.

Согласно фиг. 15 и 16 полусферическое (полуэллипсоидальное) передающее устройство 300 (см. фиг. 11) может быть снабжено кольцевым регулирующим устройством 400 для облегчения удаления материала, накопленного на внутренних стенках емкости для материала. Кольцевое регулирующее устройство содержит кольцевой элемент 410, выполненный из натурального или синтетического каучука, эластомерных полимеров или других подходящих материалов, совместимых с материалами, перемещаемыми в резервуар или из него. Кольцевое регулирующее устройство также может содержать горизонтальный выступ или выступы 420, прикрепленные к кольцевому элементу. Горизонтальный выступ может включать проходы 452, 454, 456, 1458 для размещения регулировочных кранов 442, 444, 446, 448 или других отводящих средств так, чтобы газ или воздух, задерживающийся ниже передающего устройства, мог быть выпущен, когда передающее устройство совершает перемещение от вершины к низу (от одного конца ко второму) емкости для материала. Горизонтальный выступ может быть скреплен с кольцевым элементом посредством болтов и гаек 470 или других подходящих крепежных средств. Кроме того, кольцевой элемент приклеен или другим образом прикреплен к выступу или своду передающего устройства. Вертикальная часть выступа может быть приварена или другим образом установлена с горизонтальным выступом и может быть прикреплена к передающему устройству посредством болтов и гаек 460 или других подходящих крепежных средств. Кольцевой управляющий элемент может быть неподвижно или с возможностью удаления скреплен с передающим устройством для передачи усилия.

Согласно фиг. 17 передающая система, выполненная с возможностью повторного заполнения, для передачи материалов может содержать индицирующее устройство 500 для индикации уровня. Большое количество индикаторов уровня может быть встроено в передающую систему для передачи материалов, такие как контактные и бесконтактные уровни, например измерительные устройства для измерения веса резервуара (весы), измерительные устройства для измерения давления газа в резервуаре (манометры), линейные и круговые энкодеры (магнитные ленты со шкалой), волновые устройства (лазерные, магнитострикционные, радиочастотные и ультразвуковые), устройства с магнитной муфтой (индикаторные стержни и ленты), устройства смещения (ограничители и бесконтактные переключатели), устройства для потока материала (сумматоры потока), оптические устройства (оптоволоконные, фотоэлектрические и визуальные), устройства для взаимодействия газа и материала (подъемная сила, емкость, проводимость, дифференциальное давление и дифференциальная температура), и ядерные устройства (радиоизотопные).

Одна система, подходящая для использования с передающим устройством для передачи усилия и описанная в настоящей заявке, доступна из ДЖЕМС Сенсоре, Инк. Из Плейнвилля, Коннектикут, США, такое устройство содержит стержень 520, который может быть расположен в адаптере для трубы или центрального канала передающего устройства для передачи усилия (см. фиг. 12). Стержень может содержать магнитные герконы или другие индикаторы уровня, которые соединены с микропроцессором в корпусе 560, который виден снаружи емкости для материала. Резьбовое соединение 540 или другое крепежное устройство может быть использовано для прикрепления индицирующей системы для индикации уровня к переднему выступу 350 передающего устройства 300 для передачи усилия, показанного на фиг. 12. Корпус может содержать программируемый микропроцессор (не показан) и другую электронику, такую как цифровой дисплей 564 который может быть выполнен для использования с емкостью для материала конкретного размера. Корпус 560 системы может быть выполнен из полимера, композита, других синтетических материалов или более надежных металлов и конструкционных сплавов, также доступных из Мур Индастриз Интернэшнал, Инк., из Норф Хиллз, Калифорния.

Согласно фиг. 18 для приведения в действие магнитных датчиков в стержне 520, узел 600 позиционирующего устройства 600 может быть выполнен с возможностью размещения в передающем устройстве 300 для передачи усилия, показанном на фиг. 11. Узел содержит внешний корпус 620 для размещения магнитного позиционирующего устройства (магнитное устройство для приведения в действие) 640, который может быть цилиндрическим или яйцеобразной формы. Резьбовая крышка или другое соединение 660 выполнено на одной стороне корпуса таким образом, что она скреплена с адаптером 322 или другими средствами передающего устройства для передачи усилия. Корпусная крышка содержит отверстие или полость 680, так что стержень 520 может проходить через узел позиционирующего устройства. Похожим образом, позиционирующее устройство выполнено в центральной полости 690 таким образом, что стержень размещен с возможностью перемещения в позиционирующем устройстве. Кроме того, узел позиционирующего устройства может содержать очищающие средства (не показаны) для удаления осажденного материала со стержня.

В процессе работы уровень материала в емкости увеличивается, а передающее устройство, удерживающее узел позиционирующего устройства (магнитное устройство для приведения в действие), совершает перемещение вверх по стержню, что обеспечивает приведение в действие датчиков, содержащихся в стержне. Поскольку позиционирующее устройство (магнитное устройство для приведения в действие) достигает наивысшей точки стержня, то затем дисплей 564 на устройстве будет откалиброван для возможности чтения ста процентов или какой-либо другой индикации для отображения полной емкости. Индицирующее устройство 500 для индикации уровня может быть откалибровано для отображения высоты материала, веса или объема в зависимости от обстоятельств. Кроме того, поскольку материал сливается из емкости, передающее устройство достигает дна резервуара, что вызывает достижение устройством для приведения в действие самой нижней точки стержня, а индикатор уровня будет показывать уменьшение высоты, веса или объема материала.

На фиг. 19-22 показано то, как настоящее изобретение может быть применено для дозированной подачи продукта личной гигиены, такого как крем для рук, лосьон, шампунь, увлажнитель или другие текучие потребительские товары. Резервуар 700 в форме канистры или устройства для дозированной подачи средств личной гигиены имеет цилиндрическую стенку, которая образует приемник 720, имеющий размер, подходящий для размещения выполненного с возможностью повторного заполнения картриджа 730. Резервуар 700 может быть выполнен цилиндрическим и может иметь резьбовую верхнюю поверхность 740, которая принимает резьбу, выполненную на крышке 750, для создания воздухонепроницаемого уплотнения в резервуаре 700. Резервуар содержит кнопку или устройство 760 для приведения в действие, которое соединено с управляющим клапаном 770 для управления потоком, который регулирует протекание материала через картридж 730. Резервуар также содержит сопло или выходной проход 780, который используется для удаления продукции 795 из резервуара через трубчатый канал 790.

Выполненный с возможностью повторного заполнения картридж работает в соответствии с вышеописанными принципами передающей системы, выполненной с возможностью повторного заполнения, для передачи материалов. Картридж имеет первый конец 735, имеющий вход 745 для газа для зарядки картриджа 730 сжатым газом, и второй конец 755, имеющий выход для удаления материала 795 и его повторного заполнения. Картридж 730 содержит биконическое передающее устройство 765 для передачи усилия, которое такое же, как и передающее устройство 60 для передачи усилия по фиг. 1. Как показано на фиг. 21, сжатый газ прикладывает усилие к передающему устройству 765 для передачи усилия, которое в свою очередь сжимает материал 795. Когда кнопка нажата, клапан 770 открыт, что обеспечивает возможность протекания сжатого материала 795 в указанном картридже через клапан 760 и в канал 790, в котором он может быть дозированно подан через выходной канал 780. Как только продукт в значительной степени убавится из картриджа, как показано на фиг. 22, картридж 730 соединен на втором конце 755 с источником 800 для подачи давления, который заполняет этот картридж 730 свежим продуктом. Продукт, попадающий в картридж 730, прикладывает усилие к передающему устройству 765 для передачи усилия в сторону от конца 755, что обеспечивает повторное сжатие газа в картридже таким образом, что он может снова дозировано подавать материал. Цикл дозированной подачи и повторного заполнения картриджа обеспечивает возможность использования одной и той же системы без создания обычных отходов, которые могут прийти с приобретением новой бутылки нового продукта каждый раз, что обеспечивает экономию денежных средств и сохранение окружающей среды.

В то время как конкретные формы осуществления изобретения были проиллюстрированы и описаны в связи с определенными вариантами реализации передающего устройства для передачи материалов, также будет очевидно специалисту в данной области техники, что различные модификации могут быть выполнены без отклонения от объема изобретения. В частности должно быть понятно, что настоящее изобретение не ограничено каким-либо конкретным методом получения раскрытых устройств. В то время как некоторые аспекты изобретения были проиллюстрированы и описаны здесь, с точки зрения их использования с текучими средами и другими конкретными материалами, должно быть очевидно специалистам в области передающих систем, выполненных с возможностью повторного заполнения, для передачи материалов и передающего устройства для передачи усилия, которые могут быть использованы с многими материалами, специально здесь не обсуждаемыми. Кроме того, конкретные величины и размеры, используемые материалы и прочее были описаны и представлены только в качестве примеров. Другие модификации и улучшения могут быть выполнены без отклонения от объема настоящего изобретения. Соответственно, это не означает, что изобретение ограничено настоящей формулой изобретения.

Реферат

Предложено устройство для дозированной подачи материала через выполненный с возможностью повторного заполнения картридж, содержащее резервуар, содержащий приемник для размещения картриджа повторного заполнения и имеющий крышку, взаимодействующую с указанным резервуаром для закрытия картриджа повторного заполнения, причем указанный резервуар также содержит выходное отверстие и канал для подачи материалов из картриджа повторного заполнения к выходному отверстию и управляющий клапан для управления протеканием материала из картриджа повторного заполнения, и картридж повторного заполнения и многоразового пользования, имеющий размер, подходящий для его размещения в указанном приемнике. Предложенное решение обеспечивает задачу, связанную с получением точного количества не содержащего загрязнений потока текущего продукта из картриджа, который может быть удален и повторно заполнен без осуществления его промежуточной очистки. 2 з.п. ф-лы, 22 ил.

Комментарии