Устройство распыления с функциями аэрозольного устройства ("flairosol") - RU2577264C2

Код документа: RU2577264C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к технологиям распыления и, в частности, касается устройства распыления, которое может содержать в себе текучую среду под давлением и распылять ее подобно аэрозольному устройству или баллончику либо (i) дозировано под управлением пользователя, либо (ii) непрерывно.

Уровень техники

Устройства распыления текучих сред типа пульверизаторов широко известны. Некоторые из них находятся под предварительным давлением для обеспечения мощной струи при нажатии на пусковое устройство и исключения течи. Пульверизаторы легко изготовить и наполнить, и они часто используются для распыления, например, чистящих средств всех типов. Однако во многих случаях предпочтительно иметь устройство распыления, которое не требует непрерывной подкачки для выталкивания наружу распыляемой жидкости. Отсюда широко известны аэрозольные баллончики. Аэрозольные баллончики содержат жидкость или другую распыляемую среду под давлением, так что при активировании устройства (например, путем нажатия на кнопку) сжатая субстанция начинает выходить наружу. Однако аэрозольные баллончики представляют как существенную угрозу окружающей среде, так и обладают недостатками при упаковке, вытекающими из необходимости использования в них газа-вытеснителя и последующей необходимости создания избыточного давления. Это требует осуществления наполнения таких устройств под давлением, использования достаточно прочного корпуса, выдерживающего давление, и принятия мер по обеспечению поддержания постоянного давления газа-вытеснителя в течение всего срока службы баллончика или контейнера. Такие условия часто требуют использования недружественных для окружающей среды материалов и ингредиентов.

Все что нужно для преодоления этих недостатков - это устройство распыления, которое может обеспечить функциональность аэрозольных баллончиков без присущих им многочисленных недостатков.

Раскрытие изобретения

В примерных вариантах осуществления изобретения могут быть предложены устройства распыления «Flairosol» (Флэйрозоль). Такие устройства используют комбинацию технологии Flair®, подпружиненных клапанов и подачи распыляемой текучей среды под давлением, подобной применяемой в аэрозольных баллончиках. Такое устройство распыления имеет, например, основной корпус, содержащий камеру высокого давления, снабженную нагнетательным поршнем и нажимной пружиной. Устройство дополнительно содержит поршень и поршневую камеру, которые засасывают жидкость из контейнера, например из внутреннего контейнера баллона Flair®, и наполняют камеру высокого давления этой жидкостью по мере того, как пользователь нажимает и отпускает рычажок. Поршневая камера имеет как впускной клапан, так и выпускной клапан, предназначенные для предотвращения обратного потока. В примерных вариантах осуществления изобретения оба клапана могут быть объединены в одном купольном клапане. Выпускной клапан купольного клапана позволяет жидкости, находящейся в поршневой камере под давлением (попавшей туда в результате накачки рычажком), пройти в центральный вертикальный канал, сообщающийся как с камерой высокого давления (над нагнетательным поршнем), так и с мембранным клапаном, который ведет к выпускному каналу и форсунке на конце распылительной головки. Такой верхний выпускной клапан (т.е. мембранный клапан и (или) челночный клапан) может устанавливаться для регулирования силы потока и предотвращения течи.

В варианте осуществления с пусковой кнопкой, например, когда создано достаточное давление жидкости, пользователь может распылить жидкость, открыв верхний выпускной клапан путем нажатия на пусковую кнопку. В альтернативных вариантах осуществления изобретения без пусковой кнопки, например, известных как варианты «непрерывного распыления», после создания достаточного давления начинается непрерывное распыление до (i) опорожнения камеры высокого давления или (ii) до тех пор, пока давление жидкости в камере высокого давления (включая центральный вертикальный канал) не упадет ниже давления открытия такого верхнего выпускного клапана. Это обычно происходит одновременно, поскольку примерные устройства выполнены таким образом, что нажимная пружина всегда создает достаточное давление для преодоления усилия верхнего выпускного клапана, и верхний выпускной клапан используется только прекращения капанья после того, как камера высокого давления опорожнится от жидкости.

Краткое описание чертежей

Фиг.1 - два примерных варианта осуществления устройства Флэйрозоль в соответствии с изобретением.

Фиг.2 - примерный вариант осуществления варианта устройства Флэйрозоль с «пусковой кнопкой» в соответствии с изобретением.

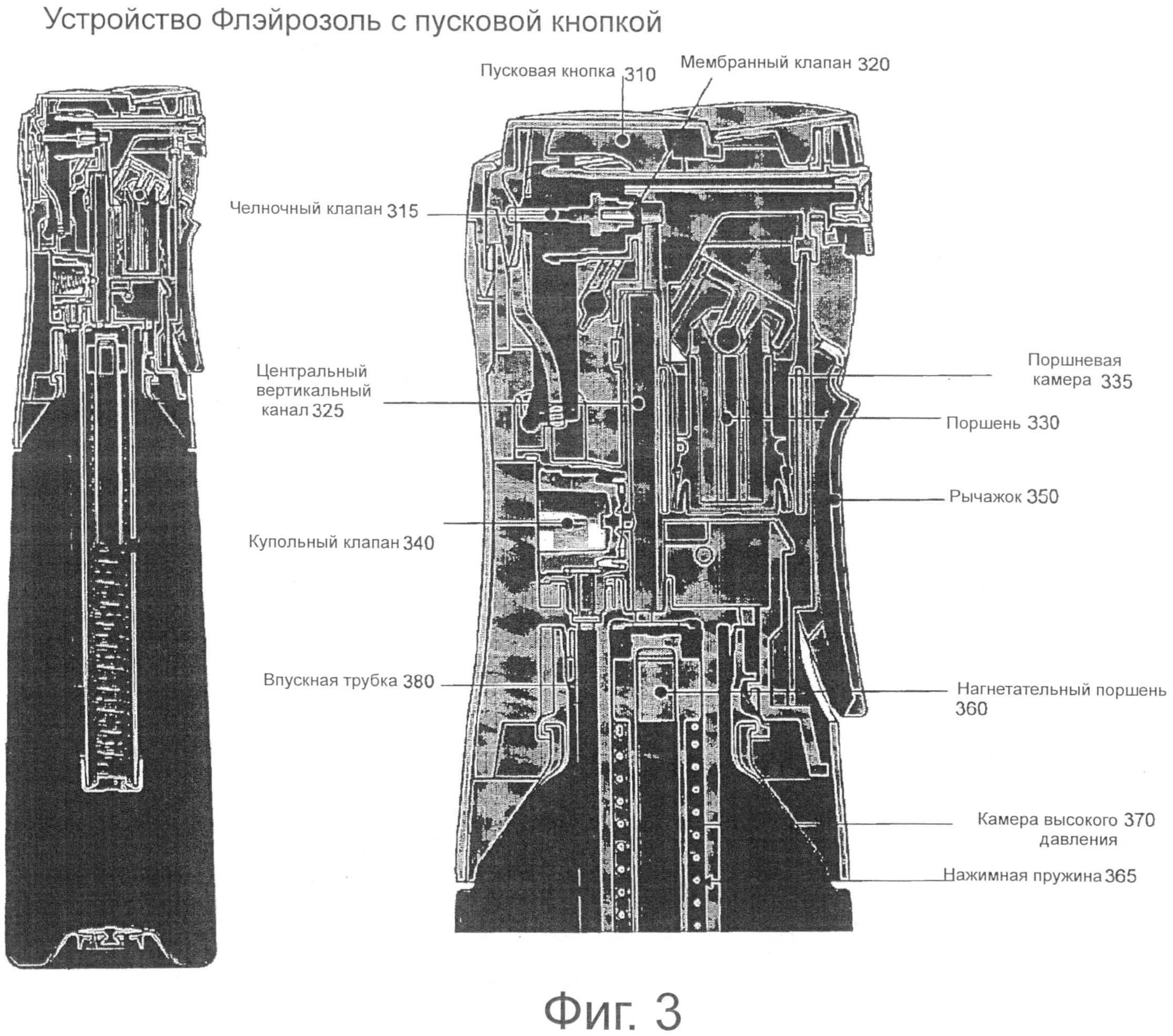

Фиг.3 - продольное сечение и увеличенная верхняя часть продольного сечения примерного устройства, показанного на фиг.2.

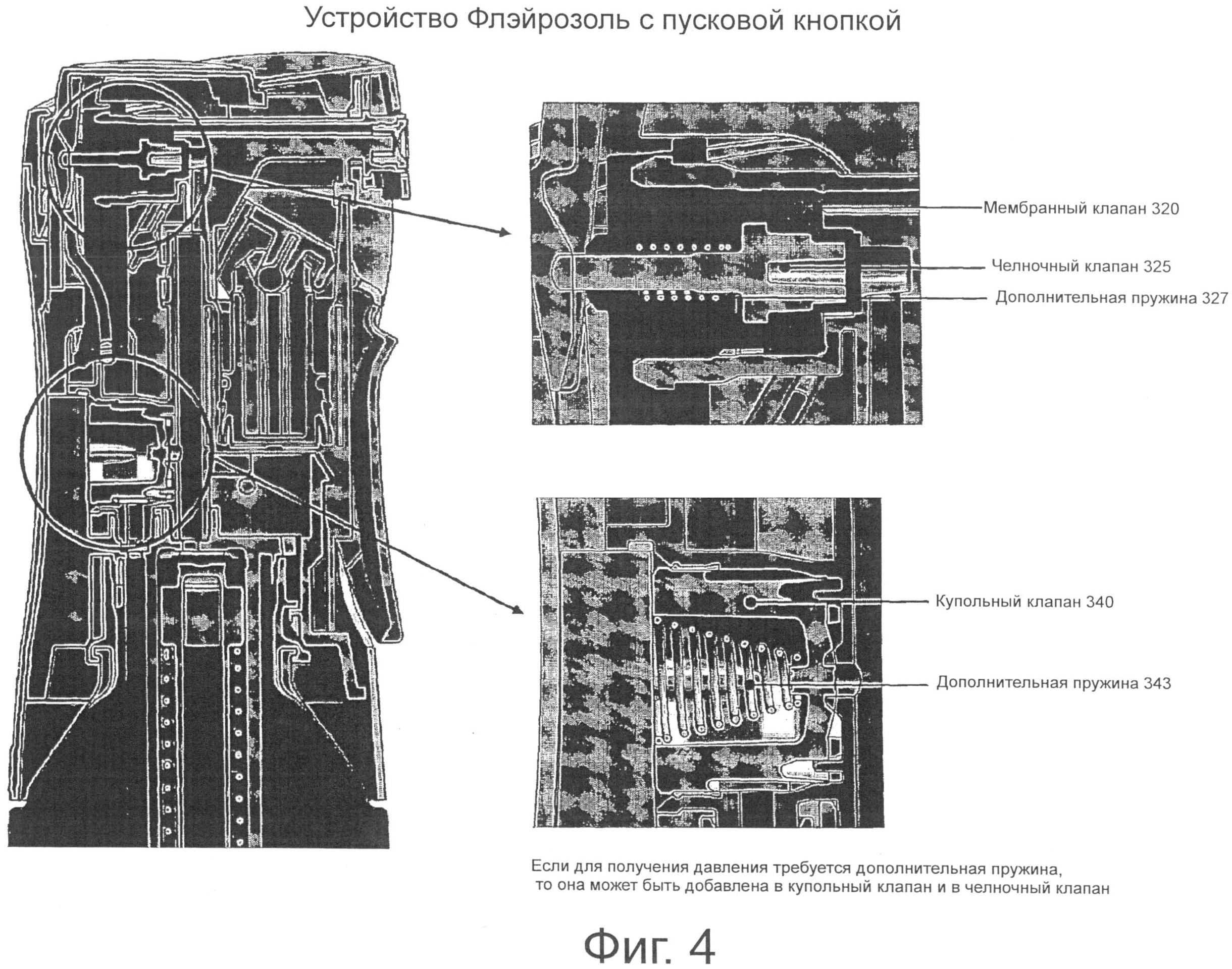

Фиг.4 - дальнейшие подробности и варианты сборки мембранного/челночного клапана и купольного клапана в примерном варианте осуществления устройства Флэйрозоль с «пусковой копкой».

Фиг.5 и 6 - примерный ход на разжим или ход всасывания жидкости примерного устройства Флэйрозоль, показанного на фиг.2, в соответствии с примерными вариантами осуществления изобретения.

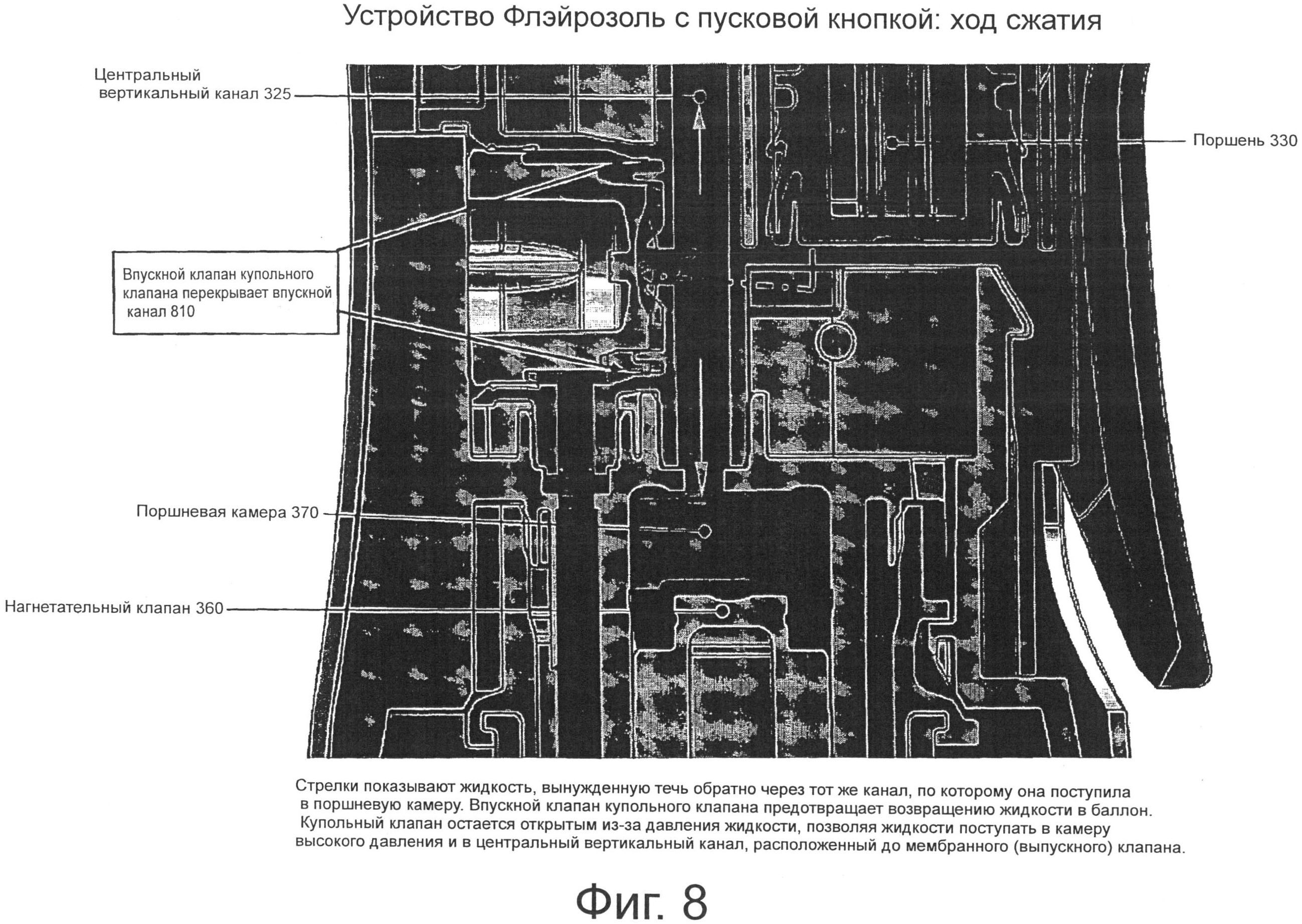

Фиг.7 и 8 - последующий ход сжатия или ход выталкивания жидкости в камеру высокого давления примерного устройства Флэйрозоль, показанного на фиг.3, в соответствии с примерными вариантами осуществления изобретения.

Фиг.9 - вид примерного устройства Флэйрозоль, показанного на фиг.3, с полностью заполненной камерой высокого давления и пружиной под нагнетательным поршнем, полностью сжатой до самого нижнего своего положения, в соответствии с примерными вариантами осуществления изобретения.

Фиг.10 - вид примерного устройства Флэйрозоль, показанного на фиг.2, при нажатой пусковой кнопке, при этом мембранный клапан открыт и начато распыление, в соответствии с примерными вариантами осуществления изобретения.

Фиг.11 - вид примерного устройства Флэйрозоль, показанного на фиг.2, когда распыление прекратилось; либо была отпущена пусковая кнопка (левое изображение), либо давление жидкости упало ниже давления открытия мембранного клапана (правое изображение), таким образом прекращая распыление в соответствии с примерными вариантами осуществления изобретения.

Фиг.12 - примерные варианты устройства Флэйрозоль «непрерывного распыления» в соответствии с примерными вариантами осуществления изобретения.

Фиг.13 - продольное сечение и увеличенная верхняя часть продольного сечения примерного устройства Флэйрозоль «непрерывного распыления», показанного на фиг.12.

Фиг.14 - дальнейшие подробности и варианты устройства Флэйрозоль «непрерывного распыления», показанного на фиг.13.

Фиг.15 - первоначальный ход на разжим или ход всасывания жидкости примерным устройством Флэйрозоль «непрерывного распыления», показанным на фиг.13, в соответствии с примерными вариантами осуществления изобретения.

Фиг.16 - последующий ход сжатия или ход выталкивания жидкости в камеру высокого давления примерного устройства Флэйрозоль, показанного на фиг.13, в соответствии с примерными вариантами осуществления изобретения, когда непрерывное распыление уже началось.

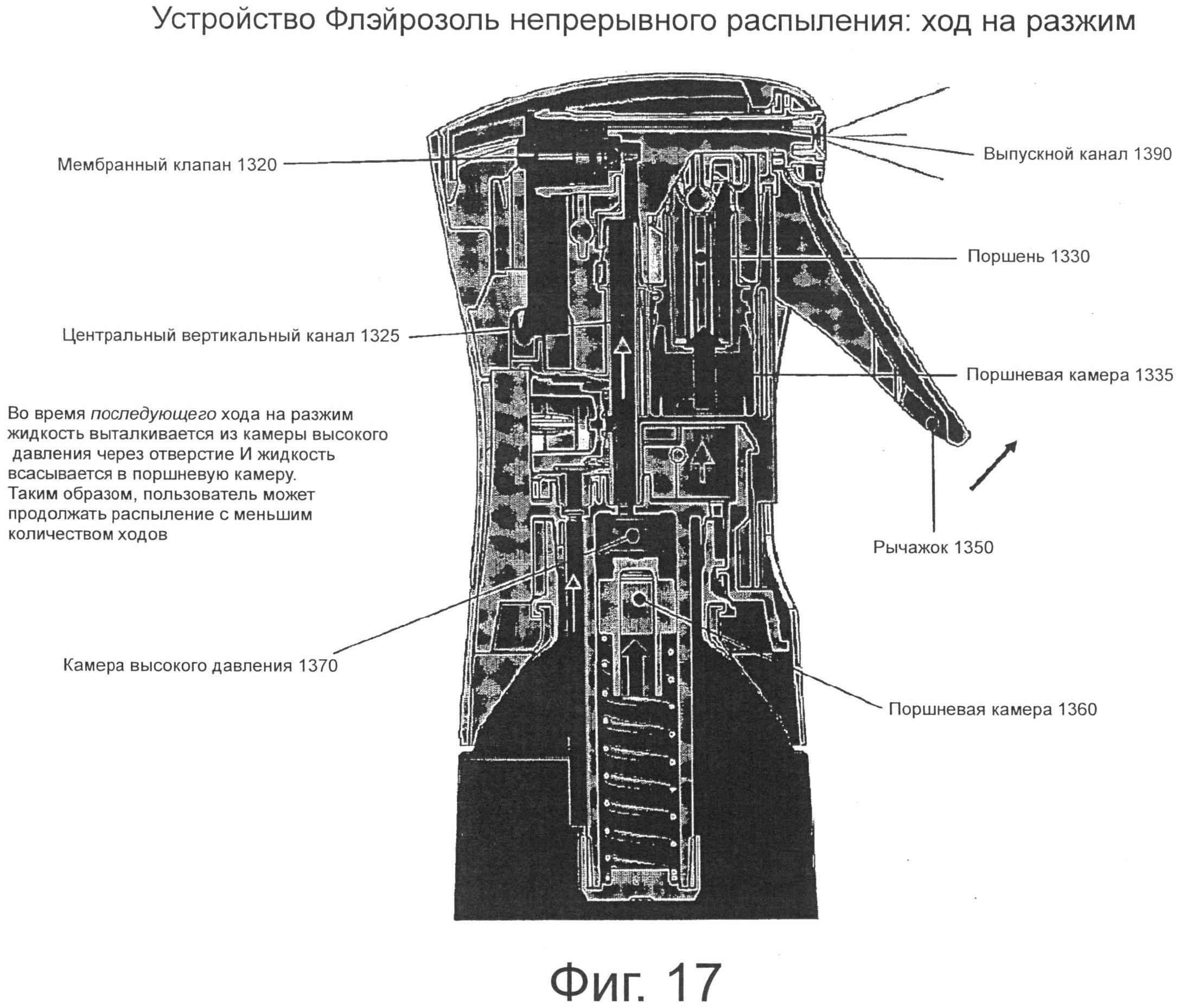

Фиг.17 - последующий ход на разжим примерного устройства Флэйрозоль, показанного на фиг.13, когда жидкость выталкивается из камеры высокого давления через отверстие и жидкость также засасывается в поршневую камеру.

Фиг.18 - прекращение распыления в примерном устройстве Флэйрозоль непрерывного распыления в соответствии с примерными вариантами осуществления изобретения, когда давление жидкости слишком мало для создания хорошей струи и мембранный клапан переходит в свое первоначальное состояние и перекрывает путь жидкости.

Осуществление изобретения

В примерных вариантах осуществления изобретения устройство распыления жидкости обладает преимуществами как пульверизатора, так и аэрозольного устройства. Такое примерное устройство обозначено здесь как устройство «Флэйрозоль» при условии, что оно использует технологию Flair® «баллон в баллоне», разработанную и предложенную компанией «Диспенсинг текнолоджис Б.Ф.», город Хельмонд, Нидерланды, и объединяет эту технологию со средством создания внутри давления жидкости перед началом распыления подобно аэрозольным устройствам.

Следует иметь в виду, что функции, описанные в данном документе, могут, например, быть реализованы без использования технологии Flair® «баллон в баллоне», и таким образом, примерные варианты осуществления изобретения не ограничиваются строго этой технологией. Однако вариант осуществления без использования технологии Flair® оказывается более дорогим и более трудоемким в изготовлении и использовании. Технология Flair® «баллон в баллоне», которая заставляет внутренний контейнер сжиматься вокруг камеры высокого давления и впускной трубки и тем самым позволяет избегать образования свободного пространства над жидкостью во внутреннем контейнере, делает ненужной полную длину погружной трубки и также делает ненужным соединение контейнера для жидкости с нижней частью устройства, чтобы предотвратить образование складок и невозможность полного распыления содержимого. Поскольку в технологии Flair® давление, прикладываемое к внутреннему контейнеру, возникает благодаря вытесняющей среде (например, воздуху), попадающей в пространство между внутренним контейнером и внешним контейнером, непосредственного дренирования контейнера с жидкостью не требуется.

В примерных вариантах осуществления изобретения устройство распыления может иметь внутреннюю камеру высокого давления. Жидкость, подлежащую распылению, закачивают в камеру высокого давления, и когда камера заполнена, жидкость давит на нагнетательный поршень, поддерживаемый нажимной пружиной, имеющейся в камере высокого давления. Таким образом, когда пользователь накачивает жидкость в камеру высокого давления, эта жидкость давит на нагнетательный поршень, который нагружает (сжимает) нажимную пружину, которая поддерживает давление в камере высокого давления подобно находящемуся под давлением содержимому аэрозольного баллона. В примерных вариантах осуществления изобретения такая нажимная пружина может быть пружиной в широком смысле этого слова, и поэтому может быть любым упругим устройством, способным сохранять потенциальную энергию, включая, например, воздушный или газовый амортизатор или пружину, пружину различных конструкций и материалов и т.п. В некоторых примерных вариантах осуществления изобретения давление в камере высокого давления может достигать, например, 3-5 бар. В других вариантах осуществления оно может составлять, например, 10-20 бар, а в еще некоторых, например, 500-800 миллибар. Все зависит от типа распыляемой жидкости, ее вязкости, необходимой степени дисперсности струи и т.д. Дополнительные подробности о камере высокого давления и нажимной пружине и их работе описаны ниже в связи с фиг.3.

После того как жидкость сжата в камере высокого давления, пользователь может открыть выпускной клапан и жидкость начнет распыляться. В примерных вариантах осуществления изобретения может быть создан центральный канал над камерой высокого давления, сообщающийся как с камерой высокого давления, так и с верхним выпускным клапаном, ведущим в конечном итоге к форсунке распылителя. Благодаря тому, что выпускной клапан имеет минимальное «давление деформации», требуется некоторое минимальное давление для начала распыления жидкости, тем самым обеспечивается непрерывность распыления и отсутствие подтекания устройства с предварительным сжатием. Минимальное давление деформации может быть изменено в различных вариантах осуществления путем выбора толщины, формы, состава и усилия клапана. В некоторых примерных вариантах осуществления изобретения минимальное давление деформации может быть низким, например, 0,5 бар для устройств, в которых давление пружины меняется от 3 до 5 бар, например, как функция минимального и максимального давлений внутри камеры высокого давления. Таким образом, в таких вариантах осуществления, несмотря на то, что нажимная пружина управляет выпускным давлением жидкости, при отпускании пользователем пусковой кнопки или при опорожнении камеры высокого давления верхний выпускной клапан помогает «резко прекратить» поток текучей среды, тем самым предотвращая капанье или течь в конце распыления. Как отмечено ниже, благодаря наличию двух взаимодействующих клапанов, один из которых управляет впуском жидкости в камеру высокого давления (например, купольный клапан) и поддержанием ее под давлением, а другой управляет выпуском или распылением жидкости из верхнего выпускного канала (например, мембранный клапан), можно реализовать множество различных вариантов управления для различных жидкостей в различных контекстах.

Подробности изобретения описаны ниже со ссылкой на фиг.1-18, причем фиг.2-11 иллюстрируют первый вариант устройства Флэйрозоль с «пусковой кнопкой», где пусковая кнопка должна быть нажата, чтобы позволить жидкости распыляться, а фиг.12-18 иллюстрируют второй вариант устройства Флэйрозоль «непрерывного распыления», где при достижении минимального давления жидкости, жидкость распыляется до опорожнения камеры высокого давления. В любом из вариантов устройство Флэйрозоль включает в себя комбинацию из одного или более предварительного нагруженных клапанных элементов, баллона Flair® (внутренний контейнер и внешний контейнер с вытесняющей средой между ними) и камеры высокого давления, которая может сохранять механическую энергию в упругом или пружинном устройстве.

На фиг.1 показаны примерные виды каждого из двух примерных вариантов устройства Флэйрозоль в соответствии с примерными вариантами осуществления изобретения. Слева показан вариант с «пусковой кнопкой», справа - вариант «непрерывного распыления». Каждый из вариантов может использоваться в соответствующем контексте, как это более подробно описано ниже.

А. Устройство Флэйрозоль, в котором пользователь управляет началом и окончанием процесса распыления

На фиг.2 показан примерный вариант осуществления устройства Флэйрозоль с пусковой кнопкой. Даже если жидкость находится под достаточным давлением в варианте с пусковой кнопкой, распыление начинается только тогда, когда пользователь нажмет на пусковую кнопку, и поэтому все распыление происходит под четким контролем пользователя. В данном случае пусковая кнопка может быть расположена, например, в верхней части устройства. Рычажок используют для создания внутреннего давления части жидкости, находящейся в камере высокого давления, таким образом, накапливая достаточную энергию, чтобы позволить жидкости, находящейся под давлением, распылиться наружу. Когда жидкость во внутренней камере высокого давления находится под достаточным давлением, пользователь может нажать на пусковую кнопку, которая открывает путь жидкости для распыления из выпускного канала.

На фиг.3 в деталях показан примерный вариант осуществления устройства Флэйрозоль с пусковой кнопкой, изображенного на фиг.2. Устройство является комбинацией пульверизатора с предварительной накачкой, баллона Flair® и камеры высокого давления/буфера. На чертеже показаны пусковая кнопка 310, мембранный клапан 320, челночный клапан 315, поршень 330, поршневая камера 335, центральный вертикальный канал 325, купольный клапан 340, рычажок 350, нагнетательный поршень 360, нажимная пружина 365, камера высокого давления 370 и впускная трубка 380. В примерных вариантах осуществления изобретения поршень 330 может приводиться в действие, например, рычажком 350, который может быть соединен с поршнем 330 с помощью, например, шарнирного рычага, закрепленного в одной точке, или любого другого подходящего механизма соединения/передачи усилия. Такое действие рычажком 350 создает давление для части жидкости, как это описано ниже.

Следует заметить, что поршень 330 не обязательно должен быть ориентирован вертикально, как это показано на чертеже, но скорее может быть ориентирован в любом направлении, как это может быть желательно или необходимо. Например, вместо того, чтобы поршню двигаться вверх для заполнения поршневой камеры и двигаться вниз для ее опорожнения, как это показано на чертеже, можно было бы сделать, например, наоборот, или использовать горизонтальное перемещение поршня, как это обычно делается в пульверизаторах. Если применена перевернутая вертикальная ориентация, например, поршень движется вниз для заполнения поршневой камеры и движется вверх для ее опорожнения, то воздушные пузырьки, присутствующие в жидкости, могут всплывать в верхнюю часть поршневой камеры во время хода всасывания (когда наполняется поршневая камера) и могут быть легко удалены при последующем ходе сжатия (когда поршневая камера опорожняется).

Следует иметь ввиду, что давление деформации клапана, управляющего впуском в камеру высокого давления, например, купольного клапана, может всегда быть больше, чем максимальное давление в камере высокого давления. В этом смысле такой купольный клапан является, например, высшим «начальником». Таким образом, купольный клапан должен выдерживать любое давление, создаваемое в камере высокого давления, чтобы, например, жидкость не вытекала обратно в поршневую камеру. Следует также заметить, что такой клапан может быть, например, разделен на два клапана, один из которых действует в качестве впускного клапана в поршневую камеру, а другой - в качестве впускного клапана в камеру высокого давления/центральный канал.

Следует заметить, что из-за того, что жидкость не сжимается, до тех пор, пока в центральном канале над камерой высокого давления имеется жидкость, и нажимная пружина 365 еще сжата в какой-то мере и таким образом создает усилие, то в примерных вариантах осуществления изобретения жидкость будет вытекать из мембранного клапана 320, если нажата пусковая кнопка. Это происходит благодаря тому, что в примерных вариантах осуществления изобретения камера 370 высокого давления может быть короче, чем длина нажимной пружины 365 при ее полном распрямлении, при котором не создается никакого усилия. Таким образом, поскольку нажимная пружина 365 несколько сжата, она создает давление, превышающее давление открытия мембранного клапана 320. Если бы этого не происходило, нагнетающий поршень никогда не смог бы переместиться в верхнее положение камеры высокого давления, и часть объема жидкости в камере высокого давления никогда бы не выталкивалась и, таким образом, растрачивалась бы напрасно. Несмотря на то, что в рамках изобретения могут создаваться устройства подобного типа, это не оптимально с точки зрения использования ресурсов. Таким образом, давление открытия мембранного клапана 320 менее важно для работы, чем давление нажимной пружины 365.

Итак, нажимная пружина может быть установлена в камере высокого давления таким образом, чтобы быть всегда сжатой до определенной степени как в самом верхнем положении нагнетательного поршня (камера высокого давления опорожнена от жидкости), где усилие нажимной пружины равно F1, так и в самом нижнем положении нагнетательного поршня (камера высокого давления наполнена жидкостью), где усилие нажимной пружины равно F2, причем F2>F1, и как F2, так и F1 больше, чем F0 (=отсутствию усилия нажимной пружины при ее максимальном распрямлении, посколку отсутствует сжатие). При таком подходе давление распыляемой жидкости линейно меняется где-то между F2 и F1 по мере распыления. Например, если нажимная пружина 365 при ее максимальном сжатии в камере 370 высокого давления создает давление 5 бар, а при минимальном сжатии в камере 370 высокого давления создает давление 3 бар, давление распыляемой субстанции всегда будет линейно меняться от 5 до 3 бар. Как описано ниже со ссылкой на фиг.9, благодаря перепускному отверстию 910 примерное устройство не допускает чрезмерного сжатия нажимной пружины, что может привести к ее поломке.

На фиг.4 в деталях показаны два клапана, использованных в примерных вариантах осуществления изобретения, купольный клапан 340, регулирующий впуск во внутреннюю поршневую камеру, и челночный клапан 325 и мембранный клапан 320, которые совместно выполняют функции верхнего выпускного клапана, таким образом управляя выпуском жидкости в выпускной канал и в направлении форсунки. Как показано на фиг.4, если давление, созданное в камере высокого давления велико (скажем, для вязкой жидкости или, например, когда необходимо получить мелкодисперсное распыление), купольный клапан 340 может быть усилен дополнительной пружиной 343. Аналогично дополнительная пружина 327 может быть установлена в челночном клапане 325 для увеличения давления открытия.

На фиг.5 и 6 проиллюстрирован примерный ход на разжим или ход всасывания примерного устройства Флэйрозоль, показанного на фиг.3. Правое изображение на фиг.5 и его увеличенное изображение на фиг.6 отображают детали поршневой камеры 335, поршня 330 и жидкостного канала в таком ходе на разжим. Рычажок 350 может быть нагружен пружиной (интегрированной пружиной из пластмассы) как в стандартном пульверизаторе. Когда рычажок отходит в сторону от устройства (см. черную стрелку на правом изображении на фиг.5), поршень движется вверх и жидкость засасывается в поршневую камеру, как показано стрелкой в центре фиг.6, перетекая из района купольного клапана 340 в поршневую камеру 335. Реальный путь потока жидкости проходит позади центрального вертикального канала 325 к выпускному каналу в верхней части устройства и поэтому не показан на фиг.6. Как показано позицией 610, жидкость проходит впускной клапан 650 купольного клапана (см. непосредственно выше и ниже купольного клапана) и затем проходит через канал (не показан) в поршневую камеру 335. Следует заметить, что поскольку жидкость, попадающая в поршневую камеру во время хода на разжим, не находится под давлением (так как она поступает из корпуса внутреннего контейнера или баллона, а не из камеры высокого давления), она не способна преодолеть усилие купольного клапана и попасть в выпускной канал. Таким образом, купольный клапан перекрывает выходной канал, как показано позицией 610.

Фиг.7 и 8 иллюстрируют примерный ход сжатия примерного устройства Флэйпозоль, показанного на фиг.3, в соответствии с примерными вариантами осуществления изобретения. Пользователь нажимает на рычажок 350, вызывая опорожнение поршневой камеры и заставляя жидкость течь вниз и вовне в направлении купольного клапана. Здесь жидкость выталкивается обратно через тот же канал, показанный также пунктирной стрелкой по центру фиг.8, по которому она попала в поршневую камеру. Следует иметь в виду, что можно также использовать множество каналов, например, по соображениям безопасности. Впускной клапан купольного клапана, как показано позицией 810 на фиг.8, предотвращает перетекание жидкости обратно в баллон через впускной канал, но теперь, поскольку жидкость находится под давлением, купольный клапан открывается под напором жидкости, позволяя жидкости попадать как в камеру высокого давления, расположенную ниже, так и в центральный канал к мембранному клапану, расположенному выше, как показано на фиг.8. В верхней части устройства, как показано позицией 710 на фиг.7, жидкость, находящаяся под давлением, блокируется пусковой кнопкой, удерживающей затвор мембранного клапана. При поступлении жидкости в камеру высокого давления, пружина, находящаяся под нагнетательным поршнем, как показано позицией 720 на правом изображении фиг.7, сжимается.

Фиг.9 иллюстрирует примерное устройство Флэйрозоль, показанное на фиг.3, с полностью наполненной камерой высокого давления и максимально сжатой пружиной под нагнетательным поршнем (насколько это определено конструкцией - очевидно, что показанная пружина может быть сжата еще больше) в соответствии с примерными вариантами осуществления изобретения. Следует заметить, что по мере заполнения камеры высокого давления, из-за разрежения, возникающего во внутреннем баллоне Flair®, в пространство между слоями Flair® засасывается воздух (осуществляется дренирование), как это показано внизу фиг.5 (левое изображение), поскольку пространство между внешней поверхностью внутреннего баллона Flair® и внутренней поверхностью внешнего баллона Flair® (упомянутое пространство показано бледно-голубым цветом на фиг.9) соединено с атмосферой через дренажное отверстие.

Возвращаясь к фиг.9, если пользователь продолжает давить на рычажок после того, как камера высокого давления полностью заполнена, то жидкость, подаваемая поршнем, попадает обратно в баллон через перепускное отверстие 910, находящееся рядом с нормальным нижним положением (максимально сжатая нажимная пружина) нагнетательного поршня в поршневой камере. Таким образом, если нажимная пружина сжимается еще больше вниз, то нагнетательный поршень временно опускается ниже перепускного отверстия, и дополнительная жидкость, вталкиваемая в камеру высокого давления, выходит обратно в контейнер благодаря перепуску, как показано на правом изображении фиг.9. Это предупредительная мера для предотвращения создания чрезмерного давления и вывода из строя нажимной пружины 365. Дополнительно любое незначительное избыточное давление воздуха между контейнерами может быть сброшено между двумя слоями контейнера, как это показано светло-голубыми стрелками на правом изображении внизу фиг.9.

В ситуации, изображенной на фиг.9, когда нагнетательный поршень поднимается и перекрывает перепускное отверстие 910, жидкость в камере высокого давления теперь находится под давлением благодаря сжатой пружине под нагнетательным поршнем. В данной конфигурации жидкость не может вернуться обратно в баллон, так как путь перекрыт впускным клапаном купольного клапана. Аналогично жидкость еще не может пройти к выпускному каналу и через выпускное отверстие, т.к. активационный клапан заблокирован пусковой кнопкой. Это происходит потому, что когда пусковая кнопка отпущена, челночный клапан заблокирован, и жидкость не может пройти к форсунке или выпускному каналу. Для распыления необходимо воздействие пользователя на пусковую кнопку.

На фиг.10 показано примерное устройство Флэйрозоль, приведенное на фиг.3, когда пользователь нажал на пусковую кнопку 310 (в направлении, как это показано черной стрелкой на левом изображении), при этом блокировка мембранного клапана снимается, и начинается распыление жидкости в соответствии с примерными вариантами осуществления изобретения. Когда пусковая кнопка 310 нажата, челночный клапан разблокирован. В результате единственным препятствием для выпуска жидкости является минимальное давление для преодоления усилия мембранного клапана (и, если используется, дополнительной пружины за челночным клапаном, как это показано на фиг.4). Если это так, то жидкость деформирует мембранный клапан (преодолевает его давление открытия) и смещает челночный клапан в обратном направлении, и таким образом жидкость может проходить через выпускной канал 390 к форсунке, как показано на фиг.10, и, в частности, на правом изображении фиг.10. Как отмечено, давление открытия комбинации мембраны + челночного клапана может быть увеличено путем установки дополнительной пружины, например, как показано на фиг.4, или другими способами повышения давления открытия этих элементов, когда это может потребоваться в случаях использования высокого давления, таких как распыление вязких жидкостей или мелкодисперсное распыление, как это отмечено выше (чем выше давление жидкости, тем тоньше распыление).

Фиг.11 иллюстрирует прекращение распыления пользователем в соответствии с примерными вариантами осуществления изобретения. Для предотвращения капанья, поток жидкости должен быть прерван резко. Таким образом, если давление жидкости слишком низкое для обеспечения хорошего распыления, мембранный клапан деформируется в свое первоначальное состояние и перекрывает поток жидкости. Поэтому, если пользователь отпускает пусковую кнопку 310, выпускной клапан мгновенно закрывается, как это показано на левом изображении фиг.11. Альтернативно выпускной клапан мгновенно закрывается, если даже пусковая кнопка не отпущена, но давление жидкости в центральном вертикальном канале слишком мало для открытия выпускного клапана, как, например, в случае если пользователь решил полностью опорожнить камеру высокого давления, как показано на правом изображении фиг.11.

В целом, давление открытия купольного клапана или аналогичного клапана, который контролирует впуск в центральный вертикальный канал в корпусе клапана, будет выше, чем (i) давление открытия челночного клапана или другого выпускного клапана и также выше, чем (ii) максимальное давление, создаваемое в камере высокого давления (в самом нижнем положении нагнетательного поршня, соответствующем усилию F2, сообщаемому нажимной пружиной). Это удерживает жидкость под давлением в пределах центрального канала и камеры высокого давления, хотя она и не распыляется. Отсюда понятно, что различные комбинации (i) давления открытия купольного клапана (или иного впускного клапана в камеру высокого давления/в центральный канал); (ii) максимального давления нажимной пружины в самом нижнем допустимом положении; и (iii) давления открытия челночного клапана + мембранного клапана (или иного верхнего выпускного клапана) могут быть использованы в различных вариантах осуществления изобретения в зависимости от конкретного применения, вязкости жидкости, подлежащей распылению, желаемого объема камеры высокого давления и, следовательно, желаемой длительности распыления, желаемого выпускного давления и дисперсности распыления и т.д. Таким образом, имеется много переменных, которые могут быть использованы для поставки широкого спектра устройств Флэйрозоль для различных коммерчески выгодных изделий и применений.

В. Устройство Флэйрозоль непрерывного распыления

На фиг.12-18 показан вариант осуществления устройства Флэйрозоль непрерывного распыления, соответствующий примерным вариантам осуществления изобретения, как описано ниже. На фиг.12 показан примерный внешний вид устройства Флэйрозоль непрерывного распыления. Следует иметь в виду, что для пользователя имеется только рычажок для накачки, но отсутствует пусковая кнопка (сравните с фиг.2 и левым изображением на фиг.1).

Фиг.13 аналогична фиг.3, рассмотренной выше. Фиг.3 иллюстрирует, насколько основной принцип работы аналогичен для обоих вариантов устройства Флэйрозоль, т.е. с пусковой кнопкой и непрерывного распыления. Основными отличиями между двумя вариантами осуществления являются, как это отмечено, отсутствие необходимости иметь пусковую кнопку в варианте устройства Флэйрозоль непрерывного распыления. Следует также отметить, что выпускной клапан, подобный мембранному клапану 1320 на фиг.13, явно необходим в обоих вариантах, но в варианте осуществления с непрерывным распылением он не имеет штокового пальца или челночного клапана, с помощью которого он может быть заблокирован до того момента, пока не будет опорожнена камера высокого давления. Если давление сжатой жидкости достаточно высоко, как описано ниже, мембранный клапан или иной клапан, такой как, например, клапан, нагруженный пружиной, расположенный в верхней части центрального вертикального канала открывается, и жидкость выходит наружу через выпускной канал. Дополнительно в варианте непрерывного распыления камера высокого давления может, например, иметь меньшие размеры, так что если пользователь прекратит подкачку рычажком, то строго определенное и управляемое количество жидкости будет распылено из баллона.

Отсюда на фиг.13 показаны мембранный клапан 1320, поршневая камера 1335, поршень 1330, центральный вертикальный канал 1325, купольный клапан 1340, рычажок 1350, нагнетательный поршень 1365, камера высокого давления 1370 и впускная трубка 1380. В примерных вариантах осуществления изобретения поршень 1330 может приводиться в действие, например, рычажком 1350, соединенным с поршнем 1330 с помощью, например, шарнирного рычага, закрепленного в одной точке, или другого подходящего механизма. Такое воздействие рычажка 1350 создает давление для части жидкости таким же образом, как это описано выше для варианта осуществления устройства Флэйрозоль с пусковой кнопкой.

Фиг.14, аналогичная фиг.4, показывает, как дополнительная пружина 1390 или другое устройство усиления может быть добавлено в купольный клапан 1340.

Фиг.15 иллюстрирует примерный ход на разжим данного примерного варианта осуществления с непрерывным распылением. Ссылаясь на чертеж, когда рычажок 1350, который, например, может быть нагружен пружиной, например, интегрированной пружиной из пластмассы, перемещается вперед, жидкость всасывается в поршневую камеру, как это описано выше в связи в фиг.5. Кроме того, как показано на левом изображении фиг.5, внизу контейнера баллон Flair® дренируется, так что воздух может засасываться в пространство между двумя слоями баллона Flair® по мере создания разрежения внутри контейнера благодаря всасыванию жидкости в поршневую камеру. На этом начальном ходу на разжим как в камере 1370 высокого давления, так и в центральном вертикальном канале 1325 жидкость отсутствует.

На фиг.16 показан последующий ход сжатия. Здесь по мере нажатия пользователем на рычажок 1350 жидкость выталкивается из поршневой камеры 1335 и попадает в нормально закрытый купольный клапан 1340, который она открывает, и через открывшееся теперь отверстие (которое нормально закрыто купольным клапаном 1340) жидкость поступает как наверх в центральный вертикальный канал 1325, так и вниз в камеру 1370 высокого давления. Когда жидкость поступает в камеру 1370 высокого давления, нажимная пружина 1365, расположенная под нагнетательным поршнем 1360, сжимается, как показано позицией 1610. Как уже отмечено, жидкость из поршневой камеры выталкивается после купольного клапана в камеру высокого давления, и из центрального вертикального канала 1325 после мембранного клапана 1320 в выпускной канал 1390 и к форсунке, как это показано позицией 1620, и здесь не требуется воздействия пусковой кнопки для получения выпускного потока. Распыление продолжается до опорожнения камеры высокого давления.

На фиг.17 проиллюстрирован последующий ход на разжим, в течение которого жидкость, теперь уже находящаяся под давлением в центральном канале 1325 (над камерой высокого давления) все еще распыляется через форсунку, как только что описано выше. Во время этого последующего хода на разжим жидкость выталкивается из камеры высокого давления через отверстие, и жидкость также всасывается в поршневую камеру 1335 по мере отхода рычажка 1350 назад, и поршневая камера заполняется жидкостью из контейнера, как описано выше. Таким образом, пользователь может поддерживать распыление, осуществляя меньше ходов и, как показано ниже, если входной объем установлен надлежащим образом относительно выходного объема, может поддерживаться непрерывное распыление так долго, как того пожелает пользователь.

В примерных вариантах осуществления изобретения при обеспечении объема поршневой камеры большего, чем объем камеры высокого давления, пользователь может поддерживать распыление устройством Флэйрозоль, совершая только несколько ходов, так как каждого хода сжатия более чем достаточно для пополнения камеры высокого давления, и в камере высокого давления всегда обеспечивается давление, достаточное для распыления. Когда пользователь прекращает осуществлять ходы накачки с помощью рычажка, мембранный клапан закрывается благодаря предварительной нагрузке этого клапана, как только давление упадет. Это предотвращает капанье и гарантирует, что когда жидкость распыляется, она имеет минимальную скорость и тем самым относительно узкий диапазон разброса скоростей для всех распыляемых частиц, как это имеет место у всех систем с предварительным сжатием.

Как отмечено, при заданном размере форсунки и расходе, путем выбора размера камеры высокого давления относительно размера поршневой камеры можно поучить интенсивность выходящего потока меньше, чем интенсивность входящего потока. Это гарантирует, что пока пользователь продолжает подкачку рычажком, распыление будет непрерывным. Например, если интенсивность выходящего потока установить на 0,7 см3/с (она, среди прочего, является функцией диаметра форсунки и длины вихревой камеры и т.д.), а интенсивность входящего потока установить на 1,6 см за ход (объем поршневой камеры), то пользователь, который производит один качок каждые 2,2 с, будет всегда «впереди» распыляемого выходного потока и ему нет необходимости спешить с пополнением камеры высокого давления. Можно использовать различные объемы и относительные объемы поршневой камеры и камеры высокого давления, как это может потребоваться для конкретного применения или контекста.

Альтернативно, например, если для данного применения желательно использование полунепрерывного распыления, когда пользователь желает удостовериться, что он действительно намерен продолжать распыление, например, при использовании очень дорогой жидкости или очень опасной жидкости, то можно использовать обратное соотношение объемов и установить интенсивность входящего потока меньше, чем интенсивность выходящего потока. В таком случае входящий поток будет всегда «позади» выходящего потока, и пользователь будет вынужден намеренно продолжать подкачку для того, чтобы поддерживать наполнение поршневой камеры.

Дополнительно следует иметь в виду, что если пользователь прекратит подкачку рычажком, распыление будет продолжаться до опорожнения камеры высокого давления или до того момента, когда потенциальная энергия пружины нагнетательного поршня уменьшится настолько, что давление в камере высокого давления станет меньше, чем давление открытия выпускного клапана. Таким образом, при данной интенсивности потока и данном размере камеры высокого давления устройство распыления Флэйрозоль будет продолжать распыление в течение некоторого времени. Это время может быть настроено большим или меньшим в зависимости от применения путем выбора относительных размеров поршневой камеры и камеры высокого давления, как это отмечено, при постоянном расходе форсунки. Как теперь понятно, технология Флэйрозоль преобразует дискретные входящие ходы накачки в непрерывное распыление с помощью жидкостного буфера - камеры высокого давления. При надлежащей настройке относительных объемов, как отмечено выше, непрерывное распыление может поддерживаться при относительно небольшом числе ходов накачки, и они не обязательно должны выполняться с регулярными интервалами, принимая во внимание наличие жидкостного буфера (т.е. камеры высокого давления и центрального вертикального канала). Это способствует чистоте и простоте использования заменителя аэрозольного баллончика и обеспечивает, что содержимое благодаря технологии Flair® с внутренним контейнером/внешним контейнером никогда не контактирует с внешним воздухом или окружающей средой, и таким образом, остается незагрязненным и свежим.

Следует также заметить, что в примерных вариантах осуществления изобретения благодаря использованию в устройстве Флэйрозоль технологии Flair® внутренний баллон всегда находится под давлением окружающей атмосферы (или другой замещающей среды) и со временем сжимается по мере распыления жидкости. Таким образом, как это имеет место со всякой технологией Flair®, пока во внутреннем баллоне остается жидкость, она всегда может быть всосана поршнем в поршневую камеру и направлена в камеру высокого давления. Во внутреннем баллоне Flair® не образуется никаких воздушных карманов или промежутков, и нет необходимости закреплять внутренний контейнер внизу устройства для предотвращения сжимания. Отсюда следует эффективность объединения технологии Flair® с функцией чистого или «зеленого» распыления жидкости, находящейся под давлением, подобно аэрозольному устройству, как это имеет место в различных вариантах осуществления изобретения.

Реферат

Изобретение относится к технологиям распыления и может быть использовано для распыления текучей среды под давлением. Устройство распыления жидкости содержит основной корпус и распыляющую головку. Основной корпус содержит контейнер для жидкости. Распыляющая головка содержит поршень и поршневую камеру, камеру давления, нажимную пружину и нагнетательный поршень. Кроме того, распыляющая головка содержит канал, сообщающийся с камерой высокого давления и поршневой камерой. Также распыляющая головка содержит выпускной клапан поршневой камеры, расположенный между каналом и поршневой камерой, и впускной клапан. В выпускном канале распыляющей головки поршень и поршневая камера расположены с возможностью всасывания жидкости из контейнера под давлением и перекачивания ее под давлением в камеру высокого давления. В контейнере камера высокого давления расположена с возможностью накапливания жидкости под давлением. В устройстве распыления жидкости может быть реализован способ распыления жидкости Техническим результатом изобретения является обеспечение возможности за счет входного объема, существенно превышающего объем камеры высокого давления, добиться непрерывного распыления меньшим количеством ходов сжатия. 2 н. и 26 з.п. ф-лы, 36 ил.

Формула

основной корпус и распыляющую головку;

упомянутый основной корпус, содержащий контейнер для жидкости; при этом упомянутая распыляющая головка содержит:

поршень и поршневую камеру;

камеру давления, нажимную пружину и нагнетательный поршень;

канал, сообщающийся с камерой высокого давления и поршневой камерой;

выпускной клапан поршневой камеры, расположенный между упомянутым каналом и упомянутой поршневой камерой;

впускной клапан; и

выпускной канал,

в котором поршень и поршневая камера расположены с возможностью всасывания жидкости из контейнера под давлением и перекачивания ее под давлением в камеру высокого давления и в котором камера высокого давления расположена с возможностью накапливания жидкости под давлением.

обеспечение наличия жидкости в контейнере;

обеспечение наличия камеры высокого давления;

обеспечение наличия канала, сообщающегося с камерой высокого давления и поршневой камерой;

вышеупомянутый канал отделен от выпускного канала выпускным клапаном, упомянутый клапан по умолчанию находится в закрытом состоянии;

всасывание жидкости из контейнера и накачку ее под давлением в канал, пока упомянутая жидкость в упомянутом канале не окажется под давлением, большим или равным минимальному давлению, достаточному для открытия выпускного клапана; и

распыление жидкости до тех пор, пока давление в канале не упадет ниже упомянутого минимального давления;

в котором камера высокого давления нагружена пружиной и в котором жидкость, накачанная в камеру высокого давления, давит на пружину и накапливает энергию в пружине.

наличие поршня и поршневой камеры, сообщающейся с каналом, и

сжатие жидкости в канале до некоторого минимального давления путем перемещения поршня в поршневой камере посредством ходов на разжим и на сжатие.

Комментарии