Компоненты системы нанесения распылением с гидрофобной поверхностью и способы - RU2687436C2

Код документа: RU2687436C2

Чертежи

Описание

Уровень техники

Хорошо известны распылительные системы, предназначенные для нанесения жидких материалов (например, красок, садовых химикатов и т.д.) распылением, как, например, описанные в WO 98/32539. Такие системы обычно состоят из резервуара с жидкостью и краскопульта, посредством которого производится распыление жидкости. Жидкость может подаваться из резервуара самотеком и (или) захватываться воздушным или жидкостным (например, водным) потоком под давлением, подаваемым на краскопульт от внешнего источника.

В WO 98/32539 также описываются одноразовые (или многоразовые) вкладыши, используемые в резервуарах с жидкостью. Вкладыш может способствовать расходованию содержимого резервуара; защищать резервуар и его содержимое; а также облегчать или даже исключать необходимость чистки резервуара.

Краткое описание изобретения

В современных распылительных системах (например, для нанесения краски) часть жидкости (к примеру, краски) остается в резервуаре или на вкладыше после распыления жидкости. В зависимости от объема резервуара или размера вкладыша, может оставаться от

Заявляются компоненты системы нанесения распылением. Поверхность по меньшей мере одного компонента (например, слой) выполнена отталкивающей жидкость. В некоторых реализациях отталкивающий жидкость слой содержит фторполимер или (например, не фторсодержащее) связующее вещество на фторсодержащем материале. В другой реализации отталкивающая жидкость поверхность (например, слой) содержит пористый слой и смазывающее вещество, проникшее в поры такого пористого материала. Компонент обычно представляет собой резервуар для жидкости, вкладыш резервуара, крышку резервуара или вкладыша, или их сочетание. В некоторых реализациях компонент состоит из термопластичного полимерного материала. В некоторых предпочтительных реализациях компонент представляет собой съемный резервуар или вкладыш. В некоторых предпочтительных реализациях компонент представляет собой складной резервуар или вкладыш. Как правило, в состав системы нанесения распылением обычно входит самотечный краскопульт.

Заявляются также системы нанесения распылением, способы применения системы нанесения распылением, а также способы изготовления компонента системы нанесения распылением, имеющего отталкивающую жидкость поверхность.

Краткое описание иллюстраций

На ФИГ. 1 представлено изометрическое изображение системы нанесения распылением;

На ФИГ. 2 представлен поэлементный вид компонентов резервуара для жидкости (например, краски) с дополнительным вкладышем для краскопульта ФИГ. 1;

На ФИГ. 3 показан собранный резервуар ФИГ. 2 с адаптером 21 для стыковки резервуара для жидкости с краскопультом;

На ФИГ. 4 представлено продольное сечение резервуара для жидкости и адаптера ФИГ. 3;

На ФИГ. 5 показан сложенный вкладыш после распыления жидкости (например, краски) из резервуара или вкладыша;

На ФИГ. 6А показан снимок поверхности сопоставительного примера пористого слоя, образованного без агломерирования наночастиц оксида кремния, полученный трансмиссионным электронным микрографом;

На ФИГ. 6В показан снимок поверхности сопоставительного примера пористого слоя, образованного агломерированием наночастиц оксида кремния, полученный трансмиссионным электронным микрографом;

На ФИГ. 7 показано поперечное сечение частицы с гидрофобным покрытием;

На ФИГ. 8 показано поперечное сечение другой реализации частицы с отталкивающим жидкость покрытием;

На ФИГ. 9 показано поперечное сечение еще одной реализации частицы с отталкивающим жидкость покрытием;

На ФИГ. 10 показано поперечное сечение еще другой реализации частицы с отталкивающим жидкость покрытием;

На ФИГ. 11 показано поперечное сечение еще одной реализации частицы с отталкивающим жидкость покрытием;

Сечения показаны без соблюдения масштаба.

Подробное описание изобретения

На ФИГ. 1 показана реализация системы нанесения распылением. Краскопульт 1 состоит из корпуса 2, ручки 3, расположенной книзу от задней поверхности корпуса, и распылительным соплом 4, расположенным на передней кромке корпуса. Краскопульт приводится в действие вручную нажатием на спусковой крючок 5, шарнирно закрепленный на боковых плоскостях краскопульта. Резервуар 6 для жидкости (например, краски) расположен на верхней части корпуса 2 и соединяется с внутренним каналом (на иллюстрации не виден), проходящим сквозь краскопульт от соединителя 7 в нижнем конце ручки 3 до сопла 4. В процессе работы жидкость (например, краска) находится в резервуаре 6. Съемная крышка 8 находится в зацеплении с открытым концом резервуара 6 для жидкости (например, краски). Кроме того, соединитель 7 подключен к источнику сжатого воздуха (не показан на иллюстрации) таким образом, что при нажатии пользователем спускового крючка 5, сжатый воздух подается сквозь краскопульт к соплу 4, затягивая и диспергируя краску, поступающую самотеком из резервуара 6 для жидкости. Затем жидкость (например, краска) распыляется сжатым воздухом через сопло 4 в виде спрея.

В заявляемой системе нанесения распылением могут использоваться краскопульты различных конструкций, как, например, описанные в патентах US 5582350; US 5267693; и ЕР 0768 921.

На ФИГ. 2 показаны компоненты другой реализации резервуара 11 для жидкости (например, краски), который может использоваться с краскопультом 1 ФИГ. 1 (или аналогичным краскопультом) вместо резервуара 6 для жидкости (например, краски). Резервуар 11 для жидкости (например, краски) состоит из открытого контейнера 12 такого размера, который подходит для крепления к краскопульту (например, ручному), в основании контейнера имеется отверстие 12А для поступления воздуха, в контейнере также имеется вкладыш 13. Вкладыш 13 соответствует по форме и размерам внутренней части контейнера 12. Вкладыша (например, съемный) может иметь на открытом конце узкий ободок 14, соприкасающийся с верхней кромкой контейнера 12. Контейнер 12 также оснащен крышкой 15 (например, одноразовой). Крышка 15 обычно зацепляется за ободок 14 открытого конца вкладыша 13 и прочно удерживается на месте, когда крышка 15 прикреплена к контейнеру 12. Крышка может крепиться к кольцевому воротничку 20, навинченному на контейнер, как показано на ФИГ. 3.

Резервуар 6 для жидкости или контейнер 12 для жидкости (например, краски) резервуара 11 изготовляются обычно из сохраняющего форму (например, жесткого) термопластичного полимерного материала, например, полиэтилена или полипропилена, любого подходящего размера. Объем контейнеров, предназначенных для краскопультов, находится в диапазоне от 100 мл до 1 литра, распространенные объемы 250, 500 или 800 мл. Крышка 15 обычно изготовляется из термопластичного полимерного материала, например, полиэтилена или полипропилена. Крышка может быть прозрачной, полупрозрачной или непрозрачной, а также дополнительно окрашенной. Воротничок 20 может быть выполнен из литого термопластика или механически обработанного металла (например, алюминия). В некоторых реализациях резервуар 6 для жидкости и контейнер 12 изготовляются литьем под давлением термопластичного полимера.

Крышка резервуара 6, а также вкладыш 13, обычно сохраняют форму, но также могут деформироваться, т.е. сминаться при выходе жидкости (например, краски) из вкладыша или из резервуара для жидкости (например, краски) в процессе работы краскопульта. В одной реализации вкладыш 13 или резервуар 6 для жидкости (например, краски) выполнен с жестким (т.е. утолщенным) основанием 13А и гибкими (т.е. более тонкими) боковыми стенками 13В. В этой реализации толщина основания может находиться в диапазоне от 250 до 400 микрон. Напротив, толщина боковых стенок может составлять от 100 до 250 микрон, а в некоторых реализациях не более 225, 200 или 175 микрон. Вкладыш обычно сминается по длине, поскольку стенки сминаются быстрее основания. Вкладыш 13 и некоторые реализации резервуара 6 для жидкости (например, краски) предпочтительно изготовляются термо/вакуумной формовкой листового термопластичного материала, такого, как полиэтилен низкой плотности (LDPE). Если вкладыш 13 или резервуар 6 для жидкости (например, краски) сминаемый, его можно охарактеризовать как для однократного применения или, иными словами, «одноразовый» компонент.

В крышке 15 обычно имеется отверстие 16 (например, по центру), из которого отходит имеющаяся соединительная трубка 17, на конце которой наружные выступы 18 формируют одну часть соединителя, такого, например, как байонетный соединитель, то есть зацепление происходит при вводе этой части в ответное гнездо с последующим поворотом для фиксации соединения. Резервуар 11 для жидкости (например, краски) может крепиться к краскопульту 1 с помощью адаптера 21, как показано на ФИГ. 3 и ФИГ. 4. Адаптер 21 представляет собой трубчатый компонент, один конец 22 которого выполнен с расчетом на стыковку с ответной частью соединителя (например, байонетного) для крепления соединительной трубки 17. Другой конец 23 адаптера выполнен с расчетом на стандартное крепление краскопульта (как правило, резьбовое соединение). Адаптер 21 может быть выполнен из механически обработанной металлической заготовки или, например, из анодированного алюминия.

В процессе применения системы нанесения распылением адаптер 21 прочно крепится (с конца 23) к краскопульту. Вкладыш 13 вставляется в контейнер 12. Затем жидкость (например, краска) заливается во вкладыш 13, крышка 15 устанавливается на место и воротничок 20 плотно входит в зацепление (то есть ввинчивается) с контейнером 12, удерживая крышку на месте. Ободок 14 вкладыша 13 обычно удерживается на месте между крышкой 15 и контейнером 12, как показано на ФИГ. 4. По мере убывания краски из вкладыша 13, боковые стенки вкладыша складываются, как показано на ФИГ. 5 в результате снижения давления внутри вкладыша. Форма более жесткого основания сохраняется, так что складывание вкладыша происходит в продольном, а не в поперечном направлении, за счет чего снижается вероятность образования «карманов» краски, застрявшей во вкладыше.

Внутренняя поверхность вкладыша 13 обычно гладкая (т.е. без резких переходов), на ней отсутствуют элементы, препятствующие истечению жидкости (например, краски). Таким образом, на вкладыше отсутствуют неоднородности (выступающие элементы или впадины) относительно плоской поверхности, такие как складки, борозды, швы, стыки, клинья или канавка на внутреннем стыке боковых стенок 13В с основанием 13А. Кроме того, вкладыш объемно совпадает с внутренней частью контейнера 12.

Жидкость (например, краска) может перемешиваться внутри вкладыша 13 или внутри резервуара 6 для жидкости (например, краски). Чтобы облегчить использование резервуара в качестве резервуара для смешивания, на боковых стенках контейнера 12 или резервуара 6 для жидкости (например, краски) могут быть нанесены метки 25 (ФИГ. 2 и 3), позволяющие определить объем содержимого контейнера.

Хотя резервуар 6 для жидкости, контейнер 12 и вкладыш 13 могут быть непрозрачными, эти компоненты желательно выполнять из прозрачного или полупрозрачного материала с тем, чтобы визуально наблюдать жидкость через стенки. Это может также облегчить использование резервуара 6 для жидкости, или контейнера 12 и вкладыша 13 в качестве резервуара для смешивания.

Жидкость (например, краска), находящаяся в резервуаре 6 для жидкости или во вкладыше 13, часто перешивается вручную. Преимущество перемешивания вручную может заключаться в предотвращении попадания воздуха в краску. Кроме того, при перемешивании вручную внутренние поверхности резервуара для жидкости 6 или вкладыша 13 как правило, не подвергаются воздействию значительных усилий перемешивания. Однако боковые стенки миксерного контейнера могут быть «оцарапаны», чтобы убедиться, что все тонеры тщательно перемешаны.

Вкладыши некоторых реализаций изготовляются термоформовкой, литьем под давлением, литьем с раздувом (или с применением другой технологии обработки пластика) из, например, полиэтилена низкой плотности, полипропилена, полиэтилена и/или их смесей, но без каких-либо ограничений перечисленными выше материалами. На рынке доступен пригодный для изготовления вкладыша материал под торговым обозначением "3М PPS PAINT PREPARATION SYSTEM" от Компании 3М Company, St. Paul, MN.

Чтобы гарантировать отсутствие нежелательных включений, жидкость (например, краска) в процессе работы системы нанесения распылением обычно пропускается сквозь фильтр (например, съемный) в канале протекания краски из резервуара 6 для жидкости или вкладыша 13 к распылительному соплу. Такой фильтр может располагаться в разных местах. В одной реализации отверстие 16 прикрыто фильтрующей сеткой 19, которая может плотно вставляться в отверстие или быть выполненной заодно с крышкой 15, как показано на ФИГ. 4. В другой реализации фильтр может быть встроен в резервуар 6 для жидкости, как указано в описании и показано на ФИГ. 12 заявки WO 98/32539.

На ФИГ. 1-7 и 8 и 11 приводятся примеры показательных резервуаров для жидкости (например, краски), вкладышей резервуаров для жидкости, крышек резервуаров и вкладышей для жидкости (например, краски). В состав таких компонентов могут входить различные приспособления, известные в области распылительных систем, примеры которых приводятся в WO 98/32539.

В настоящем изобретении компонент (то есть резервуар для жидкости, вкладыш резервуара для жидкости, крышка резервуара или вкладыша для жидкости, или их сочетания) системы нанесения распылением имеет поверхность, обладающую отталкивающими жидкость свойствами (например, слой). Отталкивающий жидкость поверхностный слой может занимать часть поверхности по меньшей мере одного из таких компонентов, или всю поверхность, соприкасающуюся с жидкостью (например, краской) в процессе работы. Хотя наружные поверхности резервуара для жидкости, вкладыша, крышки и т.д. могут также быть покрыты заявляемым отталкивающим жидкость поверхностным слоем, отталкивающий жидкость поверхностным слой присутствует на внутренней поверхности (поверхностях) по меньшей мере одного из таких компонентов.

Изделие 100 на ФИГ. 7 демонстрирует компонент системы нанесения распылением, состоящий из подложки 110 (например, вкладыша, резервуара для жидкости или крышки), отталкивающей жидкость (например, краску) поверхности, состоящей из пористого слоя 128, нанесенного на поверхность (соприкасающуюся, например, с краской или другой жидкостью) подложки, и смазывающего вещества 150, расположенного в порах 125 поверхностно обработанного пористого слоя. Поверхностно обработанный пористый слой (120 вместе с 128) расположен между подложкой 110 и пропиточным смазывающим веществом 150. Однако в одной реализации участки пористого слоя видны на самом краю поверхности, окруженные бороздками смазывающего вещества.

В одной предпочтительной реализации пористый слой содержит множество агломерированных частиц 125 неорганического оксида (например, оксида кремния) для образования пористой объемной структуры. Пористый слой содержит гидрофобный слой 128, расположенный на пористой объемной структуре. Если считать, что пористый слой своей лицевой стороной прикреплен (то есть находится в контакте) с подложкой или компонентом системы нанесения распылением, то гидрофобный слой располагается обычно с обратной стороны пористого слоя. Таким образом, можно считать, что у пористого слоя имеются две основные поверхности, одна основная поверхность расположена на подложке или на компоненте, а на противоположной основной поверхности имеется гидрофобное покрытие, пропитанное смазывающим веществом.

В композицию пористого слоя некоторых реализаций входит пористая объемная структура из агломерированных частиц неорганического оксида. Частицы неорганического оксида показательных реализаций включают в себя или состоят из оксида кремния. Однако, частицы другого неорганического оксида могут быть использованы вместо оксида кремния или в сочетании с оксидом кремния, таким, как глинозем, оксид титана и т.д.

Частицы, размер которых находится в субмикронном диапазоне, характеризуются термином «наночастица». В некоторых реализациях средний размер наночастицы, который обычно определяется усредненной наибольшей длиной частиц, не превышает 500 нанометров, не превышает 200 нанометров, не превышает 100 нанометров, не превышает 75 нанометров, не превышает 50 нанометров, не превышает 40 нанометров, не превышает 25 нанометров, не превышает 20 нанометров, не превышает 10 нанометров, или не превышает 5 нанометров.

Средний размер частицы часто определяется с помощью трансмиссионного электронного микроскопа, но также допускается использование различных методов светорассеяния. Средний размер частицы относится к среднему размеру наночастиц, используемых для формирования покрытия пористого слоя. То есть средний размер частицы относится к среднему размеру наночастиц неорганического оксида до агломерирования, как показано на ФИГ. 1А.

В некоторых реализациях пористый слой содержит термически агломерированные наночастицы неорганического оксида, такого, как пирогенный диоксид кремния. Преимущество пирогенного диоксида кремния заключается в том, что он дешевле меньших по размеру неагломерированных наночастиц. Пирогенный диоксид кремния доступен на рынке различными изготовителями, включая компанию Evonik, под торговым обозначением «Aerosil»; компанию Cabot, под торговым обозначением «Cab-O-Sil», и компанию Wacker Chemie-Dow Corning. Пирогенный диоксид кремния содержит микроскопические вкрапления аморфного диоксида кремния, вплавленного в разветвленную цепочечную объемную вторично конгломерированную частицу. Поэтому конгломераты пирогенного диоксида кремния содержат суб-частицы, часто называемые первичными частицами, размер которых обычно находится в диапазоне от 5 до 50 нм. Конгломераты способны к дополнительному агломерированию. Поэтому размер частицы конгломератов и агломератов значительно больше. Например, размер средней частицы (конгломератов или агломератов) обычно превышает 10 микрон (без разрушения ультразвуком). Кроме того, размер средней конгломерированной частицы спустя 90 секунд ультразвуковой обработки обычно находится в диапазоне от 0,3 до 0,4 микрон. Энергия перемешивания пирогенного диоксида кремния в жидкой среде обычно меньше энергии в течении 90 секунд ультразвуковой обработки. Следовательно, размер частицы высушенного покрытия из взвеси пирогенного диоксида кремния в жидкой среде предполагается в диапазоне от размера конгломерированной частицы (т.е. от 0,3 до 0,4 микрон) до размера частицы, не обработанной ультразвуком (10 микрон).

В определенных реализациях допускается использование частиц с бимодальным распределением. Например, наночастицы или частицы среднего размера по меньшей мере 150 или 200 нанометров можно использовать в сочетании с наночастицами среднего размера (не конгломерированными) не более 100, 80, 50, 40, 30, 20 или 10 нанометров. Агломерированные наночастицы меньшего размера можно считать «раствором» для более крупных частиц - «кирпичиков». Весовая пропорция более крупных к более мелким наночастицам может быть в диапазоне 2: 98 к 98: 2, в диапазоне 5: 95 к 95: 5, в диапазоне 10: 90 к 90: 10, или в диапазоне 20: 80 к 80: 20. В этой реализации более крупными частицами может быть представлен пирогенный диоксид кремния. Размер крупных частиц неорганического оксида обычно не превышает 30, 25, 20 или 15 микрон. В пористом слое некоторых реализаций отсутствуют частицы крупнее 10 микрон.

Включение более крупных частиц может увеличить пористость и снизить стоимость. Однако использование увеличенных частиц не позволяет получить тонкие слои равномерной пористости. Кроме того, вследствие использования более крупных частиц пористый слой и гидрофобное покрытие выглядят мутными.

Предпочтительный размер (то есть наибольшая длина) наночастиц (например, диоксида кремния) некоторых реализаций не превышает 100, 80, 50, 40, 30, 20 или 10 нанометров. В этой реализации пористый слой может не содержать частиц, например, пирогенного диоксида кремния, средний размер которых больше 100, 200, 300, 400 или 500 нанометров.

Для приготовления соединений пористого покрытия могут использоваться частицы неорганического оксида (например, диоксида кремния) любой желаемой формы или смеси нескольких форм. Частицы (например, диоксида кремния) могут быть сферическими или асферическими (то есть некруглыми) любого желаемого формата. Под форматом в данном случае подразумевается отношение среднего значения наиболее длинных размеров к среднему значению наиболее коротких размеров некруглых частиц. Формат некруглых частиц (например, двуокиси кремния) часто равняется по меньшей мере 2:1, по меньшей мере 3:1, по меньшей мере 5:1, или по меньшей мере 10:1. Некоторые некруглые частицы имеют форму цилиндров, эллипсоидов, игл и т.п. Частицы могут быть правильной или неправильной формы. Пористость покрытий может изменяться за счет изменения количества частиц правильной и неправильной формы в композиции и/или за счет изменения количества сферических и асферических частиц в композиции.

В реализациях со сферическими наночастицами (например, диоксида кремния) средний размер таких частиц зачатую меньше 50 нанометров, меньше 40 нанометров, меньше 25 нанометров, или меньше 20 нанометров. Средний диаметр некоторых наночастиц даже меньше 10 нанометров или меньше 5 нанометров.

В реализациях с асферическими наночастицами (например, диоксида кремния) средняя ширина (наименьший размер) таких частиц равен по меньшей мере 1 нанометру, по меньшей мере 2 нанометрам, или по меньшей мере 5 нанометрам. Средняя ширина асферических наночастиц (например, диоксида кремния) часто не превышает 25 нанометров, не превышает 20 нанометров, или не превышает 10 нанометров. Средняя длина асферических наночастиц может равняться значению D1, измеренному динамическими способами светорассеяния, а именно, например, по меньшей мере 40 нанометров, по меньшей мере 50 нанометров, по меньшей мере 75 нанометров, или по меньшей мере 100 нанометров. Средняя длина D1 (то есть наибольшее измерение) может достигать до 200 нанометров, до 400 нанометров, или до 500 нанометров. Степень удлинения D1/D2 асферических наночастиц может находиться в диапазоне от 5 до 30, где D2 представляет собой диаметр в нанометрах, вычисленный по формуле D2=2720/S, и S представляет собой удельную плотность поверхности наночастицы, выраженную в квадратных метрах на грамм (м2/г), как описано в патенте US №5,221,497 (Уэтанабе (Watanabe) и соавторы).

Средняя удельная плотность поверхности частиц (т.е. наночастиц) некоторых реализаций равняется по меньшей мере 150 м2/г, по меньшей мере 200 м2/г, по меньшей мере 250 м2/г, по меньшей мере 300 м2/г, или по меньшей мере 400 м2/г. Средняя удельная плотность поверхности частиц (т.е. наночастиц) других реализаций равняется по меньшей мере 500 м2/г, по меньшей мере 600 м2/г, или по меньшей мере 700 м2/г.

Наночастицы неорганического оксида (например, диоксида кремния) имеются в продаже обычно в виде золя. Некоторые примеры золей диоксида кремния на водной основе с содержанием сферических наночастиц доступны на рынке под торговым обозначением LUDOX (например, LUDOX SM) производства компании E.I. DuPont de Nemours and Co., Inc. (Wilmington, DE). На рынке также доступны другие золи диоксида кремния на водной основе под торговым обозначением NYACOL от компании Nyacol Со. (Ashland, MA). На рынке доступны и другие золи диоксида кремния на водной основе под торговым обозначением NALCO (например, NALCO 1115, NALCO 2326 и NALCO 1130) от компании Ondea Nalco Chemical Co. (Oak Brook, IL). Также на рынке доступны золи диоксида кремния на водной основе под торговым обозначением REMASOL (например, REMASOL SP30) от компании Remet Corporation (Utica, NY) и под другим торговым обозначением SILCO (например, SILCO LI-518) от компании Silco International Inc (Portland, OR).

Подходящие асферические (т.е. некруглые) наночастицы неорганического оксида можно также приобрести в виде золя на водной основе. Некоторые золи с асферическими наночастицами диоксида кремния поставляются на рынок под торговым обозначением SNOWTEX от компании Nissan Chemical Industries (Tokyo, Japan). Например, в состав SNOWTEX-UP входят наночастицы диоксида кремния с диаметром от 9 до 15 нанометров и длиной от 40 до 300 нанометров. SNOWTEX-PS-S и SNOWTEX-PS-M характеризуются цепной капельной морфологией. Диаметр частиц SNOWTEX-PS-M от 18 до 25 нанометров, и длина от 80 до 150 нанометров. Диаметр частиц SNOWTEX-PS-S 10-15 нм и длина 80-120 нм.

Частицы пористого слоя агломерированы. По меньшей мере, некоторые смежные частицы неорганического оксида обнаруживают тенденцию наличия связей, таких, как «шейки» неорганического оксида (например, оксида кремния), объединяющих такие частицы. Иначе говоря, по меньшей мере у некоторых смежных частиц проявляется тенденция образования связи (например, сплавления) с формированием объемной пористой сети. На ФИГ. 1В показан снимок образца пористого слоя, содержащего агломерированные наночастицы, полученный трансмиссионным электронным микрографом. Поскольку для образования взаимных связей между частицами используется агломерирование, в пористом слое агломерированных частиц обычно отсутствует органическое (например, полимерное) связующее, предназначенное для крепления частиц к компоненту. Поэтому типовое содержание неорганического оксида в пористом агломерированном слое составляет по меньшей мере 90, 95, 96, 97, 98, 99 или 100% по весу.

Термин «сеть» относится к неразрывной объемной структуре, сформированной взаимными связями частиц неорганического оксида (например, диоксида кремния). Термин «неразрывный» означает, что отдельные частицы образуют связи на достаточном расстоянии (например, участке), так, что пористый слой совместно с гидрофобным слоем и пропиточным смазывающим веществом может обеспечить желаемую гидрофобность в отношении воды или другой жидкости. Пористый слой типовых реализаций выполнен без зазоров или неоднородностей на участках нанесения на компонент. Однако допускаются некоторые неоднородности или зазоры, не нарушающие желаемых гидрофобных свойств.

Термин «пористый» относится к наличию полостей между отдельными частицами (например, диоксида кремния) в слое пористого покрытия (например, неразрывного). Пористость сети агломерированных (высушенных) частиц составляет от 20 до 50 объемных процентов, от 25 до 45 объемных процентов, или от 30 до 40 объемных процентов. Пористость можно вычислить по коэффициенту преломления слоя пористого покрытия, согласно процедурам опубликованным, например, авторами У.Л. Брэгг (W.L. Bragg) и Э.Б. Пиппар (A.B. Pippard), Acta Crystallographica, 6, 865 (1953). Существует тенденция коррелирования пористости с шероховатостью поверхности. Пористость некоторых реализаций может превосходить 50 объемных процентов. Пористость поверхности может зачастую увеличиваться при использовании частиц (например, диоксида кремния) большого усредненного размера, или смеси частиц разной формы.

В некоторых реализациях агломерированные наночастицы представляют собой кислотно-агломерированные наночастицы (например, диоксида кремния). Пористый слой этой реализации приготовлен из покрывающей композиции с кислотой, pKa(H2O) которой меньше или равен 3,5. Использование более слабых кислот, например, с pKa выше 4 (скажем, уксусной кислоты) может привести к менее однородному покрытию. В частности, покрывающие композиции с более слабыми кислотами обычно образуют бусины на поверхности компонента. Показатель pKa кислоты, добавляемой к покрывающей композиции, обычно меньше 3; меньше 2,5; меньше 2; меньше 1,5 или меньше 1. К полезным кислотам, которые могут быть использованы для регулирования рН композиции пористого покрытия, относятся как органические, так и неорганические кислоты. К примерам таких кислот относятся, не ограничиваясь перечисленным далее, щавелевая кислота, лимонная кислота, H2SO3, H3PO4, CF3CO2H, HCl, HBr, HI, HBrO3, HNO3, HClO4, H2SO4, CH3SO3H, CF3SO3H, CF3CO2H и CH3SO2OH. Во многих реализациях используются кислоты HCl, HNO3, H2SO4 или H3PO4. В некоторых реализациях желательно использовать смесь органической и неорганической кислоты. При использовании имеющихся в продаже кислотных золей диоксида кремния добавка более сильной кислоты может улучшить однородность пористого слоя.

В реализациях с кислотно-агломерированными наночастицами (например, диоксида кремния), покрывающая композиция содержит достаточно кислоты для обеспечения рН не выше 5. Часто значение рН не выше 4,5; не выше 4; не выше 3,5 или не выше 3. Например, нередко рН находится в диапазоне от 2 до 5. Значение рН некоторых реализаций может быть отрегулировано до диапазона от 5 до 6 после начального снижения рН не менее 5. Такое регулирование рН может позволить нанесение покрытий на компоненты, более чувствительные к значению рН.

Композиция слоя пористого покрытия, содержащая подкисленные наночастицы (например, диоксида кремния), обычно наносится на поверхность компонента и затем высушивается. Композиция слоя пористого покрытия многих реализаций содержит (а) наночастицы (например, диоксида кремния) среднего диаметра (то есть средний диаметр частицы до кислотного агломерирования) не более 40 нанометров и (b) кислоту с pKa (H2O) не менее или равным 3,5. Часто значение рН композиции слоя пористого покрытия меньше или равно 5, например, рН в диапазоне от 2 до 5.

Подкисленные наночастицы (например, диоксида кремни) обладают стабильностью внешнего вида, если рН находится в диапазоне от 2 до 4. Измерения в отраженном свете показывают, что подкисленные наночастицы диоксида кремния при рН в диапазоне от 2 до 3 и концентрации 10 весовых процентов способны сохранять размер более недели или даже более месяца. Ожидается, что такие подкисленные композиции слоя пористого покрытия сохраняют стабильность даже дольше, если концентрация наночастиц диоксида кремния ниже 10 весовых процентов.

Наночастицы (например, диоксида кремния) других реализаций являются щелочно-агломерированными. Пористый слой этой реализации может быть приготовлен из золя, содержащего наночастицы с рН более чем 8; 8,5; 9; 9,5 или 10 и агломерированные наночастицы могут быть охарактеризованы как щелочно-агломерированные наночастицы (например, диоксида кремния).

К подходящим органическим основаниям относятся, не ограничиваясь перечисленным далее, амидины, гуанидины (включая замещенные гуанидины, такие, как бигуаниды), фосфазины, проазафосфатраны (известные также как щелочи Веркаде), гидроксид алкиаммония, и их сочетания. Протон-самоприсоединяющие формы оснований (например, аминокислоты, такие, как аргинин) обычно менее пригодны из-за тенденции по меньшей мере частичной самонейтрализации. К предпочтительным основаниям относятся амидины, гуанидины и их сочетания.

Органические основания могут использоваться в отверждаемой композиции самостоятельно (отдельно) или в форме смесей одного или более различных оснований (включая основания разных структурных классов). При желании основание (основания) могут присутствовать в неактивной форме, например, в форме активируемой композиции, которая под воздействием тепла образовывает основание (основания) на месте.

К полезным амидинам относятся такие, которые могут быть представлены следующей общей Формулой:

где R1, R2, R3, и R4 каждый независимо выбирается из водорода, моновалентных органических групп, моновалентных гетероорганических групп (например, содержащих азот, кислород, фосфор или серу в форме групп или фрагментов, связанных посредством атома углерода и не имеющих кислотной функциональности, например, карбоксильной или сульфоновой), и их сочетаний; и где два или более R1, R2, R3 и R4 дополнительно могут быть связаны друг с другом с образованием кольцевой структуры (предпочтительно пяти-, шести- или семичленного кольца; более предпочтительно шести- или семичленного кольца. Органические и гетероорганические группы предпочтительно содержат от 1 до 20 атомов углерода (более предпочтительно от 1 до 10 атомов углерода; предпочтительней всего от 1 до 6 атомов углерода).

Предпочтительны, главным образом, амидины по меньшей мере с одной кольцевой структурой (то есть циклические амидины). Более предпочтительными являются амидины с двумя кольцевыми структурами (то есть бициклические амидины).

К представительным примерам полезных амидиновых соединений относятся 1,2-диметил-1,4,5,6-тетрагидропиримидин, 1-этил-2-метил-1,4,5,6-тетрагидропиримидин, 1,2-диэтил-1,4,5,6-тетрагидропиримидин, 1-n-пропил-2-метил-1,4,5,6-тетрагидропиримидин, 1-изопропил-2-метил-1,4,5,6-тетрагидропиримидин, 1-этил-2-н-пропил-1,4,5,6-тетрагидропиримидин, 1-этил-2-изопропил-1,4,5,6-тетрагидропиримидин, DBU (то есть 1,8-диазабицикло[5.4.0]-7-ундецен), DBN (то есть 1,5-диазабицикло[4.3.0]-5-нонен), и подобные, а также их сочетания. К предпочтительным амидинам относится 1,2-диметил-1,4,5,6-тетрагидропиримидин, DBU (то есть 1,8-диазабицикло[5.4.0]-7-ундецен), DBN (то есть 1,5-диазабицикло[4.3.0]-5-нонен), и их сочетания, причем более предпочтительны DBU, DBN и их сочетания, a DBU является самым предпочтительным.

Другие полезные органические основания описаны в патентной заявке WO 2013/127054; включенной в настоящее описание в качестве ссылки.

Как правило, пористый слой создается нанесением золя с наночастицами неорганического оксида (например, диоксида кремния) на поверхность компонента. Золь представляет собой коллоидную суспензию наночастиц в однородной жидкой среде. Таким образом, золь используется как покрывающая композиция. Обычно золь содержит воду или смесь воды с водорастворимым органическим растворителем. К подходящим водорастворимым органическим растворителям относятся, не ограничиваясь перечисленным далее, различные спирты (например, этанол или изопропанол) и гликоли (например, пропилен гликоль), простые эфиры (например, пропилен гликоль метиловый эфир), кетоны (например, ацетон), и сложные эфиры (например, пропилен гликоль монометил эфир ацетат). Поверхность наночастиц (например, диоксида кремния) в композициях слоя пористого покрытия обычно не модифицирована.

В некоторых реализациях в композиции слоя пористого покрытия могут быть добавлены дополнительные силановые связующие агенты, содержащие множество реактивных силильных групп. В качестве некоторых примеров связующих агентов можно привести, не ограничиваясь перечисленным далее, тетраалкоксисиланы (например, тетраэтилортосиликат (TEOS)) и олигомерные формы тетраалкоксисилана, такие, как алкилполисиликаты (например, поли(диэтоксисилоксан). Эти связующие агенты способны, по крайней мере в некоторых реализациях, улучшить связь между частицами диоксида кремния. Связующий агент обычно добавляется к композиции слоя пористого покрытия в количестве от 1 до 10 или от 1 до 5 весовых процентов относительно веса частиц диоксида кремния. Однако в пористом слое (то есть до нанесения гидрофобного слоя) типовых реализаций отсутствует силановый связующий агент, такой, как тетраалкоксисиланы (например, тетраэтилортосиликат (TEOS)) и олигомерные формы тетраалкоксисилана, такие, как алкилполисиликаты (например, поли(диэтоксисилоксан).

Зольные покрывающие композиции можно наносить непосредственно на компонент. Компонент может быть изготовлен из органического (например, полимерного) или неорганического материала (например, стекла, керамики или металла). Поверхностная энергия компонента может быть увеличена окислением поверхности компонента до нанесения покрытия такими способами, как коронный разряд или обжиг поверхности. Эти способы также могут улучшить адгезию пористого слоя к компоненту. К другим способам увеличения энергии поверхности компонента относится нанесение слоев грунтовки, таких, как тонкие покрытия из поливинилиденхлорида (PVDC). В качестве альтернативы поверхностное натяжение композиции покрытия пористого слоя может быть уменьшено добавкой низших спиртов (например, спиртов, содержащих от 1 до 8 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода).

В некоторых реализациях поверхностно-активное вещество может включаться в покрывающую композицию (например, золь). Поверхностно-активные вещества состоят из молекул, содержащих как гидрофильные (полярные), так и гидрофобные (неполярные) участки и способных снизить поверхностное натяжения композиций покрытий пористого слоя. К полезным поверхностно-активным веществам относятся анионные поверхностно-активные вещества, катионные поверхностно-активные вещества и неионные поверхностно-активные вещества. Возможно использование различных поверхностно-активных веществ, например, описанных в патентных заявках US 2013/0216820, US 2014/0120340 и WO 2013/127054, включенных в настоящую заявку посредством ссылки.

Поверхностно-активные вещества обычно добавляются в количестве до 5 весовых процентов от общего веса композиции покрытия пористого слоя. Например, количество поверхностно-активного вещества может достигать до 4 весовых процентов, до 2 весовых процентов или до 1 весового процента. Обычно поверхностно-активное вещество присутствует в количестве, равном по меньшей мере 0,001 весовому проценту, по меньшей мере 0,005 весовым процентам, по меньшей мере 0,01 весовому проценту, по меньшей мере 0,05 весовым процентам, по меньшей мере 0,1 весовому проценту, или по меньшей мере 0,5 весовым процентам. Однако поверхностный слой некоторых реализаций практически не содержит поверхностно-активного вещества. Поверхностно-активные вещества способны отрицательно сказаться на адгезии пористого слоя к компоненту и/или гидрофобного слоя.

Как правило, покрывающие композиции (например, золь) наносятся на поверхность компонента традиционными способами, например, планкой, роликом, поливом, глубокой печатью, лезвием, распылением, центрифугой, или погружением. Такие способы нанесения покрытия, как посредством планки, ролика и лезвия часто используются для регулирования толщины покрывающей композиции. Покрывающие композиции могут наноситься на одну или более сторон компонента.

Средняя толщина высушенного покрытия пористого слоя зависит от конкретной композиции покрытия пористого слоя. В основном средняя толщина высушенного и агломерированного пористого слоя равняется по меньшей мере 25, 30, 35, 40, 45 или 50 нм, и зачастую не превосходит 5, 4, 3, 2 или 1 микрона. В некоторых реализациях толщина не превышает 500, 400 или 300 нм. В других реализациях толщина не превышает 250, 200 или 100 нм. Толщина может быть измерена эллипсометром, таким, как Gaertner Scientific Corp., модель № L115C. Механические свойства пористого слоя часто улучшаются с возрастанием толщины.

Хотя фактическая толщина покрытия в разных точках может существенно различаться, зачастую желательно равномерно наносить композицию покрытия пористого слоя на поверхность компонента. В некоторых реализациях может оказаться желательным регулировать среднюю толщину покрытия в пределах 200

Покрывающая композиция, нанесенная на компонент, сначала обычно высушивается при температуре в диапазоне от 20°С до 250°C. В некоторых реализациях покрывающий состав высушивается при температуре на выше 225°С, 200°С, 175°C, 150°C, 125°C или 100°С. Зачастую для высушивания используется циркулирующий поток воздуха или инертного газа, такого, как азот. Для ускорения сушки температура может быть повышена, но следует соблюдать осторожность, чтобы не повредить компонент. Неорганические компоненты допускается сушить при температуре выше 200°С. Высушенным пористым слоем называется пористый слой, оставшийся после процесса сушки.

После нанесения покрывающей композиции (например, золя) на компонент, по мере высыхания золя образуется желеобразный материал и подкисленные наночастицы агломерируются с формированием неразрывной сети. Таким образом, в этой реализации температура сушки совпадает с температурой агломерирования. На микрофотографиях можно проследить образование «шеек» между смежными наночастицами, возникающими даже в отсутствие других кремнийсодержащих материалов, таких, как силановые связующие агенты. Образование таких шеек связано с каталитическим воздействием сильной кислоты или сильного основания на образование и разрушение силоксановых связей.

В качестве альтернативного варианта можно производить термическое агломерирование частиц неорганического оксида (диоксида кремния) на подложке или компоненте, обладающими достаточной термической стойкостью, обычно при температурах, значительно превышающими 200°С. Например, распространенной практикой является термическое агломерирование частиц (например, диоксида кремния) при температурах выше 300°С, 400°С или 500°С, вплоть до 1000°С.

Высушенный пористый слой может содержать некоторое количество воды, связанное обычно с поддержанием баланса пористого слоя с влажностью атмосферы, окружающей пористый слой. Это количество воды обычно не превышает 5 весовых процентов, не превышает 3 весовых процентов, не превышает 2 весовых процентов, не превышает 1 весового процента, не превышает 0,5 весовых процентов от общего веса высушенного пористого слоя.

Хотя, с точки зрения прочности, предпочтителен пористый слой с объемной сетью агломерированных частиц неорганического оксида (например, диоксида кремния), другие разновидности пористых слоев также пригодны для пропитки смазывающим веществом, как известно из уровня техники. Например, как описано в патентной заявке US 2014/0147627, пористый слой может быть создан альтернативным способом путем распыления эмульсии частиц/наночастиц, объединяющихся в пористый слой после высыхания растворителя. Кроме того, пористые слои могут также создаваться электроосаждением, механической обработкой (например, пескоструйной обработкой), сухим травлением и нанесением полимерных волокон с помощью центрифуги. В одной реализации пористый слой образуется обработкой поверхности компонента растворителем (например, ацетоном). Например, растворитель может влиять на текстуру, стимулируя кристаллизацию (т.е. поликарбонатные резервуары для жидкости могут перекристаллизоваться под воздействие ацетона). В еще одной реализации пористый слой может создаваться из частицы/наночастиц, растворителя и полимерного органического связующего.

Гидрофобный слой осаждается на поверхности пористой объемной сети агломерированных частиц неорганического оксида (например, диоксида кремния). Гидрофобный слой может быть также осажден на поверхности пористого слоя, образованного другими способами, отличающимися от только что описанных. Это сопровождается покрытием поверхности пористого слоя (например, агломерированного) гидрофобным материалом.

Выбор гидрофобного материала обычно определяется смазывающим веществом.

Гидрофобный слой показательный реализаций содержит материал того же химического класса, что и смазывающее вещество. Например, если гидрофобный слой содержит фторированный материал (то есть содержащий фторированную группу), смазывающее вещество обычно представляет собой фторированную жидкость. Аналогично, когда гидрофобный слой содержит углеводородный материал (т.е. содержащий углеводородную группу), смазывающее вещество обычно представляет собой углеводородную жидкость. Кроме того, если гидрофобный слой содержит силан или силоксановый материал (алкильные группы без длинной цепочки), смазывающее вещество обычно представляет собой кремнийорганическую жидкость.

В некоторых реализациях гидрофобный слой может содержать органический полимерный материал, такой, как полидиметилсилоксан или фторполимер, состоящий из тетрафторэтилена, дополнительно в сочетании с гексафторпропиленом и/или винил иденфторидом.

Однако, в показательных реализациях гидрофобный слой связан с пористым слоем. В этой реализации гидрофобный слой содержит соединение с общей формулой А-В или А-В-А, где А представляет собой неорганическую группу, способную связываться с агломерированными частицами (например, диоксида кремния) и В представляет собой гидрофобную группу. В некоторых реализациях А представляет собой реактивную силильную группу. Соединения (например, силан) для гидрофобной обработки поверхности как правило, ковалентно связаны с пористым слоем посредством -Si-O-Si-связи. К подходящим гидрофобным группам относятся алифатические или ароматические углеводородные группы, фторированные группы, такие, как полифторэфир, полифторполиэфир и перфторалкан.

В некоторых реализациях силановое соединение используется для образования гидрофобного слоя с Формулой (I).

В Формуле (I) группа Rf представляет собой z-валентный радикал перфторэфира, перфторполиэфир или перфторалкан (например, Rf представляет собой (а) моновалентный или дивалентный радикал перфторэфира, (b) моновалентный или дивалентный радикал перфторполиэфира, или (с) моновалентный или дивалентный радикал перфторалкана). Группа Q представляет собой одиночную связь, дивалентную связующую группу или тривалентную связующую группу. Каждая группа R1 независимо представляет собой водород или алкил. Каждая группа R2 независимо представляет собой гидроксил или гидролизуемую группу. Каждая группа R3 независимо представляет собой негидролизуемую группу. Переменная х является целым числом, равным 0, 1 или 2. Переменная у является целым числом, равным 1 или 2. Переменная z является целым числом, равным 1 или 2.

Группа Rf представляет собой z-валентный радикал полиэфира, z-валентный радикал перфторполиэфира, или z-валентный радикал перфторалкана. В настоящей заявке термин «z-валентный радикал» относится к радикалу с валентностью, равной переменной z. Поскольку z является целым числом, равным 1 или 2, z-валентный радикал представляет собой моновалентный или дивалентный радикал. Так, Rf представляет собой (а) моновалентный или дивалентный радикал перфторэфира, (b) моновалентный или дивалентный радикал перфторполиэфира, или (с) моновалентный или дивалентный радикал перфторалкана.

Если переменная z в Формуле (I) равна 1, фторированный силан соответствует Формуле (Ia), где группа Rf представляет собой моновалентную группу.

Такое соединение можно назвать моноподальным фторированным силаном ввиду наличия единственной концевой группы с формулой -Q-[C(R1)2-Si(R2)3-x(R3)x]y. Силильная группа может оказаться единственной, если переменная у равна 1, или могут присутствовать две силильные группы, если переменная у равна 2.

Если переменная z в Формуле (I) равна 2, фторированный силан соответствует Формуле (Ib), где группа Rf является дивалентной группой.

Такое соединение можно назвать биподальным фторированным силаном ввиду наличия двух концевых групп с формулой -Q-[C(R1)-Si(R2)3-x(R3)x]y. В каждой концевой группе может присутствовать единственная силильная группа, если переменная у равна 1, или две силильных группы, если переменная у равна 2. Формула (Ib) может быть записана в форме приведенной ниже эквивалентной формулы, подчеркивающей дивалентную природу группы Rf.

[(R3)x(R2)3-xSi-C(R1)2]y-Q-Rf-Q-[C(R1)2-Si(R2)3-x(R3)x]y

Любая подходящая перфорированная группа может быть использована для Rf. Перфорированная группа обычно является моновалентным или дивалентным радикалом перфторэфира, перфторполиэфира или перфторалкана. В этой группе имеется единственный атом углерода, однако чаще имеется по меньшей мере 2 атома углерода, по меньшей мере 4 атома углерода, по меньшей мере 6 атомов углерода, по меньшей мере 8 атомов углерода или по меньшей мере 12 атомов углерода. Группа Rf часто содержит до 300 или больше атомов углерода, до 200 атомов углерода, до 100 атомов углерода, до 80 атомов углерода, до 60 атомов углерода, до 50 атомов углерода, до 40 атомов углерода, до 20 атомов углерода или до 10 атомов углерода. Группа Rf обычно насыщенная, и может быть линейной, разветвленной, цикличной (например, ацикличной), или представлять собой сочетание этих структур.

Группы Rf, представляющие собой моновалентные или дивалентные радикалы перфторэфира или перфторполиэфира зачастую содержат по меньшей мере один перфорированный фрагмент, выбранный из -CbF2bO-, -CF(Z)O-, -CF(Z)CbF2bO-, -CbF2bCF(Z)O-, -CF2CF(Z)O-, или их сочетания. Переменная b является целым числом, равным по меньшей мере 1. Например, переменная b может быть целым числом в диапазоне от 1 до 10, в диапазоне от 1 до 8, в диапазоне от 1 до 4, или в диапазоне от 1 до 3. Группа Z представляет собой перфторалкильную, перфторалкокси, перфторэфирную или перфторполиэфирную группу. Любая из этих групп Z может быть линейной, разветвленной, цикличной, или представлять собой сочетание этих структур. В примерах перфторалкильных, перфторалкокси, перфторэфирных и перфторполиэфирных групп Z может содержаться до 20 атомов углерода, до 16 атомов углерода, до 12 атомов углерода, до 8 атомов углерода, или до 4 атомов углерода. Перфторполиэфирные группы для Z могут содержать, например, до 10 атомов кислорода, до 8 атомов кислорода, до 6 атомов кислорода, до 4 атомов кислорода или до 3 атомов кислорода. В некоторых реализациях Z представляет собой -CF3 группу.

Моновалентные перфторэфирные группы соответствуют формуле Rf1-O-Rf2-, где Rf1 представляет собой перфторалкил, и Rf2 представляет собой перфторалкилен. Каждый Rf1 и Rf2 независимо содержат по меньшей мере 1 атом углерода и часто содержат по меньшей мере 2 атома углерода, по меньшей мере 3 атома углерода или по меньшей мере 4 атома углерода. Каждая группа Rf1 и Rf2 независимо может содержать до 50 атомов углерода, до 40 атомов углерода, до 30 атомов углерода, до 25 атомов углерода, до 20 атомов углерода, до 16 атомов углерода, до 12 атомов углерода, до 10 атомов углерода, до 8 атомов углерода, до 4 атомов углерода, или до 3 атомов углерода. Перфторалкиленовые группы и/или перфторалкильные группы многих реализаций содержат от 1 до 10 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода, от 1 до 4 атомов углерода, или от 1 до 3 атомов углерода.

Моновалентные перфторэфирные групп часто имеют концевую группу (например, Rf1-O- группа) с формулой CbF2b+1O-, CF2(Z1)O-, CF2(Z1)CbF2bO-, CbF2b+1CF(Z1)O-, или CF3CF(Z1)O-, где переменная b определена выше. Группа Z1 представляет собой перфторалкил и включает до 20 атомов углерода, до 16 атомов углерода, до 12 атомов углерода, до 8 атомов углерода, до 6 атомов углерода, или до 4 атомов углерода. В некоторых реализациях Z1 представляет собой -CF3 группу. Концевая группа соединяется непосредственно с перфторалкиленовой группой. Перфторалкиленовая группа может быть линейной или разветвленной, и зачастую содержит до 20 атомов углерода, до 16 атомов углерода, до 12 атомов углерода, до 8 атомов углерода, или до 4 атомов углерода. К особым примерам перфторэфирных групп относятся, не ограничиваясь перечисленным далее, CF3CF2OCF2CF2CF2-, CF3OCF2CF2CF2-, C3F7OCF2CF2CF2-, CF3CF2OCF(CF3)CF2-, CF3OCF(CF3)CF2-, и C3F7OCF(CF3)CF2-.

Дивалентные перфторэфирные группы соответствуют общей формуле -Rf2-O-Rf3-, где каждый Rf2 и Rf3 независимо представляет собой перфторалкилен. Каждый перфторалкилен независимо включает в себя по меньшей мере 1 атом углерода, по меньшей мере 2 атома углерода, по меньшей мере 3 атома углерода или по меньшей мере 4 атома углерода. Каждая группа Rf2 и Rf3 независимо может содержать до 50 атомов углерода, до 40 атомов углерода, до 30 атомов углерода, до 25 атомов углерода, до 20 атомов углерода, до 16 атомов углерода, до 12 атомов углерода, до 10 атомов углерода, до 8 атомов углерода, до 4 атомов углерода, или до 3 атомов углерода. Каждая перфторалкиленовая группа многих реализаций содержит от 1 до 10 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода, от 1 до 4 атомов углерода, от 1 до 3 атомов углерода или от 1 до 2 атомов углерода.

Моновалентные перфторполиэфирные группы соответствуют общей формуле Rf1-O-(Rf2-O)a-Rf3-, где Rf1 представляет собой перфторалкил, каждый Rf2 и Rf3 независимо представляет собой перфторалкилен, и переменная а представляет собой целое число, равное по меньшей мере 1. Группы Rf1, Rf2, и Rf3 те же, что определены выше для перфторэфирных групп. Переменная а является целым числом в диапазоне от 1 до 50, в диапазоне от 1 до 40, в диапазоне от 1 до 30, в диапазоне от 1 до 25, в диапазоне от 1 до 20, или в диапазоне от 1 до 10.

Моновалентные перфторполиэфирные группы часто имеют концевую группу (например, Rf1-O- группу) с формулой CbF2b+1O-, CF2(Z)O-, CF2(Z)CbF2bO-, CbF2b+1CF(Z)O-, или CF3CF(Z)O-, где b и Z определены выше. Концевая группа соединяется непосредственно по меньшей мере с одной перфторалкиленокси или поли(перфторалкиленокси) группой (например, -(Rf2-O)a- группой). Каждая перфторалкиленокси группа зачастую имеет от 1 до 10 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода, от 1 до 4 атомов углерода или от 1 до 3 атомов углерода. Перфторалкиленокси или поли(перфторалкиленокси) группа соединяется непосредственно с перфторалкилен группой (например, -Rf3-).

К показательным примерам полезных моновалентных перфторполиэфирных групп или концевых групп моновалентных перфторполиэфирных групп относятся, не ограничиваясь перечисленным далее, C3F7O(CF(CF3)CF2O)nCF(CF3)-, C3F7O(CF(CF3)CF2O)nCF2CF2-, C3F7O(CF2CF2CF2O)nCF2CF2-, C3F7O(CF2CF2CF2O)nCF(CF3)-, CF3O(C2F4O)nCF2-, CF3O(CF2O)m(C2F4O)qCF2-, F(CF2)3O(C3F6O)n(CF2)3-, и CF3O(CF2CF(CF3)O)n(CF2O)X-. Группа X обычно представляет собой -CF2-, -C2F4-, -C3F6-, или -C4F8-. Переменная n является целым числом, зачастую в диапазоне от 1 до 50, в диапазоне от 1 до 40, в диапазоне от 1 до 30, в диапазоне от 3 до 30, в диапазоне от 1 до 20, в диапазоне от 3 до 20, в диапазоне от 1 до 10, или в диапазоне от 3 до 10. С учетом того, что сумма (m+q) равна по меньшей мере единице, переменные m и q каждая могут независимо находиться в диапазоне от 0 до 50, в диапазоне от 0 до 40, в диапазоне от 0 до 30, в диапазоне от 1 до 30, в диапазоне от 3 до 20, или в диапазоне от 3 до 10. Сумма (m+q) часто находится в диапазоне от 1 до 50, в диапазоне от 1 до 40, в диапазоне от 1 до 30, в диапазоне от 3 до 20, в диапазоне от 1 до 20, в диапазоне от 3 до 20, в диапазоне от 1 до 10, или в диапазоне от 3 до 10.

К показательным примерам дивалентных перфторполиэфирных групп или сегментов относятся, не ограничиваясь перечисленным далее, -CF2O(CF2O)m(C2F4O)qCF2-, -CF2O(C2F4O)nCF2-, -(CF2)3O(C4F8O)n(CF2)3-, -CF(CF3)O(CF2CF2CF2O)nCF2CF2-, -CF(CF3)O(CF2CF2CF2O)nCF(CF3)-, -(CF2)3O(C3F6O)n(CF2)3- и -CF(CF3)(OCF2CF(CF3))mOCtF2tO(CF(CF3)CF2O)qCF(CF3)-.

Переменные n, m и q определены выше. Переменная t является целым числом в диапазоне от 2 до 8, в диапазоне от 2 до 6, в диапазоне от 2 до 4, или в диапазоне от 3 до 4.

Во многих реализациях перфторполиэфир (моновалентный или дивалентный) включает в себя по меньшей мере одну дивалентную гексафторпропиленокси группу (-CF(CF3)-CF2O- или -CF2CF2CF2O-). Сегменты с -CF(CF3)-CF2O- могут быть получены олигомеризацией гексафторпропилен оксида и могут оказаться предпочтительными ввиду их относительно безвредных для окружающей среды свойств. Сегменты с -CF2CF2CF2O- могут быть получены анионной олигомеризацией тетрафтороксетана с последующим непосредственным фторированием. К примерам гексафторпропиленокси групп относятся, не ограничиваясь перечисленным далее, C3F7O(CF(CF3)CF2O)nCF(CF3)-, C3F7O(CF(CF3)CF2O)nCF2CF2-, C3F7O(CF2CF2CF2O)nCF2CF2-, C3F7O(CF2CF2CF2O)nCF(CF3)-, -CF(CF3)O(CF(CF3)CF2O)nCF(CF3)-, -CF(CF3)O(CF(CF3)CF2O)nCF2CF2-, -CF(CF3)O(CF2CF2CF2O)nCF2CF2-, -CF(CF3)O(CF2CF2CF2O)nCF(CF3)-, и -CF(CF3)(OCF2CF(CF3))mOCtF2tO(CF(CF3)CF2O)qCF(CF3)-. Переменные n, m, q, и t определены выше.

Нередко компоненты Формулы (I) существуют в виде смеси материалов с группами Rf одинаковой базовой структуры, но с разным количеством атомов углерода. Например, соединения Формулы (I) могут быть представлять собой смесь материалов с разными переменными m, n, и/или q в приведенном выше примере моновалентных и дивалентных перфторполиэфирных групп. В таком случае количество повторяющихся групп часто считается средним значением, которое не может быть целым числом.

Группа Q в Формуле (I) представляет собой одиночную ковалентную связь, дивалентную связующую группу или тривалентную связующую группу. Если Q является одиночной связью, переменная у равна 1. Для соединений Формулы (Ia) с моновалентной группой Rf, если Q является одиночной ковалентной связью и переменная у равна 1, соединения соответствуют Формуле (Ia-1).

Аналогично, для соединений с Формулой (Ib) с дивалентной группой Rf, если Q является одиночной ковалентной связью и переменная у равна 1, соединения соответствуют Формуле (Ib-1).

Если группа Q является дивалентной соединительной группой, переменная у равна 1. Для соединений Формулы (Ia) с моновалентной группой Rf, если Q является дивалентной группой и переменная у равна 1, соединения соответствуют Формуле (Ia-2).

Аналогично, для соединений с Формулой (Ib) с дивалентной группой Rf, если Q является дивалентной группой и переменная у равна 1, соединения соответствуют Формуле (Ib-2).

Если группа Q является тривалентной соединительной группой, переменная у обычно равна 2. Для соединений Формулы (Ia) с моновалентной группой Rf, если Q является тривалентной группой и переменная у равна 2, соединения соответствуют Формуле (Ia-3). Здесь присутствуют две группы с формулой

Аналогично, для соединений с Формулой (Ib) с дивалентной группой Rf, если Q является тривалентной группой и переменная у равна 2, соединения соответствуют Формуле (Ib-3).

Как правило, в состав группы Q входит по меньшей мере одна алкиленовая группа (например, алкилен с наличием от 1 до 30 атомов углерода, от 1 до 20 атомов углерода, от 1 до 12 атомов углерода, от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода) и еще дополнительные группы, выбранные из окси, тио, -NR4-, метин, третичного азота, четвертичного азота, карбонила, сульфонила, сульфирила, карбонилокси, карбонилтио, карбонилимино, сульфонилимино, оксикарбонилокси, иминокарбонилимино, оксикарбонилимино, или их сочетания. Группа R4 представляет собой водород, алкил (например, алкил, содержащий от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода), арил (например, арил, содержащий от 6 до 12 атомов углерода, такой, как фенил или бифенил), или аралкил (например, аралкил с алкильной группой, содержащей от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода и арильную группу, содержащую от 6 до 12 атомов углерода, такую, как фенил). Если соединение с Формулой (I) включает в себя группы Q, эти группы Q могут быть одинаковыми или разными. Во многих реализациях с множеством групп Q эти группы одинаковые.

Группа Q некоторых реализаций включает в себя алкилен, имеющий по меньшей мере 1 или по меньшей мере 2 атома углерода, непосредственно связанных с группой -C(R1)- в Формуле (I). Наличие такой алкиленовой группы создает тенденцию обеспечения устойчивости к гидролизу и другим химическим преобразованиям, например, нуклеофильной атаке.

Некоторые дивалентные группы Q представляют собой алкиленовые группы с формулой -(СН2)k-, где каждая переменная k независимо является целым числом больше 1, больше 2 или больше 5. Например, k может быть целым числом в диапазоне от 1 до 30, в диапазоне от 1 до 25, в диапазоне от 1 до 20, в диапазоне от 1 до 15, в диапазоне от 2 до 15, в диапазоне от 2 до 12, в диапазоне от 1 до 10, в диапазоне от 1 до 6 или в диапазоне от 1 до 4. В качестве особых примеров можно привести, не ограничиваясь перечисленным далее, -СН2- и -СН2СН2-. Такие группы являются характерными для Q, если Rf представляет собой моновалентный или дивалентный радикал перфторалкана.

Некоторые дивалентные группы Q содержат единственную алкиленовую группу, непосредственно связанную с одной или более дополнительных групп. Такие группы могут соответствовать формуле -(CO)N(R4)-(CH2)k-, где алкилен связан с карбонилимино группой, -O(CO)N(R4)-(CH2)k-, где алкилен связан с оксикарбонилимино группой, -(CO)S-(CH2)k-, где алкилен связан с карбонилтио, или -S(O)2N(R4)-(CH2)k-, где алкилен связан с сульфонилимино группой. Переменная k и группа R4 те же, что выше. К некоторым особым группам относятся, например, -(CO)NH(CH2)2- или -O(CO)NH(CH2)2-. В этих группах Q алкиленовая группа также связана c-C(R1)2- группой.

Другие подходящие группы Q приводятся в патентной заявке US 2013/021680, включенной в настоящую заявку посредством ссылки.

Некоторые специфичные фторированные силаны, где Rf представляет собой моновалентный или дивалентный радикал перфторэфира или перфторполиэфира, соответствуют формуле Rf-(CO)N(R4)-(CH2)k-CH2-Si(R2)3, формуле Rf-[(CO)N(R4)-(CH2)k-CH2-Si(R2)3]2, или их комбинации. Переменная к описана выше. В некоторых реализациях переменная к принимает значения из диапазона от 1 до 10, из диапазона от 1 до 6 или из диапазона от 1 до 4. К некоторым более специфичным фторированным силанам с формулой Rf-(CO)N(R4)-CH2)k-CH2-Si(R2)3 относятся, не ограничиваясь перечисленным далее, F(CF(CF3)CF2O)aCF(CF3)-CONHCH2CH2CH2Si(OCH3)3 где а представляет собой переменную из диапазона от 4 до 20 и CF3OC2F4OC2F4OCF2CONHC3H6Si(OEt)3. В качестве более конкретного примера формулы

Rf-[(CO)N(R4)-CH2)k-CH2-Si(R2)3]2 можно привести соединение с формулой

где n и m являются переменными из диапазона от 9 до 10.

Некоторые более специфичные фторированные силаны, где Rf представляет собой моновалентный или дивалентный радикал перфторалкана, имеют формулу Rf-(CH2)k-CH2-Si(R2)3, или формулу Rf-[(CH2)k-CH2-Si(R2)3]2, или их смесь. Переменная k описана выше. Более специфичные фторированные силаны имеют формулу Rf-(CH2)2-Si(R2)3, или формулу Rf-[(CH2)2-Si(R2)3]2, или их смесь.

Упомянутые выше фторированные силановые соединения можно синтезировать стандартными способами, например, описанными в ранее упомянутой заявке US 2013/021680.

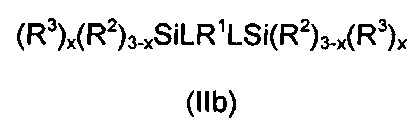

В некоторых реализациях соединение силана используется в форме гидрофобного слоя Формулы (II).

В формуле (II) группа R1 представляет собой алифатическую или ароматическую углеводородную группу. L представляет собой ковалентную связь или дивалентную органическую связующую группу, такую, как уретановая группа. Каждый R2 является независимо гидроксильной или гидролизуемой группой. Каждый R3 является независимо негидролизуемой группой. Каждая переменная х является целым числом, равным 0, 1 или 2. Переменная у является целым числом, равным 1 или 2.

Если переменная у в Формуле (II) равна 1, группа R1 является моновалентной, и Формула (II) равна Формуле (IIa).

Если переменная у в Формуле (II) равна 2, группа R1 является дивалентной, и Формула (II) равна Формуле (IIb).

К подходящим дивалентным группам относится алкилен, арилен и их сочетания.

Каждый из описанных силановых соединений содержит по меньшей мере одну группу с формулой -Si(R2)3-x(R3)x. Каждая группа R2 независимо представляет собой гидроксил или гидролизуемую группу. Каждая группа R3 независимо представляет собой негидролизуемую группу. Переменная х является целым числом, равным 0, 1 или 2. В силановом соединении имеется единственная силильная группа, если радикал R1 моновалентный, и две силильные группы, если R1 дивалентный.

В некоторых реализациях R1 представляет собой алкил или алкилен группу (например, линейную или разветвленную), содержащую по меньшей мере 1 атом углерода, по меньшей мере 2 атома углерода, по меньшей мере 3 атома углерода, по меньшей мере 4 атома углерода или по меньшей мере 5 атомов углерода и может включать, например, до 40 атомов углерода, до 35 атомов углерода, до 30 атомов углерода, до 25 атомов углерода, до 20 атомов углерода, до 15 атомов углерода, или до 10 атомов углерода. Подходящие арил или арилен группы R1 часто содержат от 6 до 18 атомов углерода, от 6 до 12 атомов углерода или от 6 до 10 атомов углерода. К некоторым примерам арил групп относятся фенил, дифенил и нафтил. К некоторым примерам арилен групп относятся фенилен, дифенилен и нафтилен.

К примерам силановых соединений, где R1 представляет собой углеводородную группу, относятся, не ограничиваясь перечисленным далее, C10H21-Si(OC2H5)3, C18H37-Si(OC2H5)3, C18H37-Si(Cl)3, C8H17-Si(Cl)3, и CH3-Si(Cl)3, (CH3O)3Si-C8H16-Si(OCH3)3, (C2H5O)3Si-C2H4-Si(OC2H5)3, (CH3O)3Si-CH2CH(C8H17)-Si(OCH3)3, C6H5-Si(OCH3)3, C6H5-Si(Cl)3, C10H7-Si(OC2H5)3 и (CH3O)3Si-C2H4-C6H4-C2H4-Si(OCH3)3.

В некоторых реализациях R1 представляет собой алкил или алкилен группу (например, линейную или разветвленную), содержащую по меньшей мере 5, 6, 7 или 8 атомов углерода. Соединения этого типа обычно предпочтительны для совместного использования с углеводородными смазывающими веществами. В дополнение к некоторым силановым соединениям, описанным выше, к подходящим силановым соединениям относится триаконтилдиметилхлорсилан и 13-(хлордиметилсилилметил)-гептакозан.

В другой реализации гидрофобное соединение является продуктом реакции диола, содержащего алкилен группу, описанную выше, и изоцианто функционал алкил триалкокси силана. Подходящим диолом является PRIPOL 2033, выглядящий следующим образом:

Группы ОН димер диола преобразуются в группы -L[Si(R2)3-x(R3)x]y, где L является уретановой связью.

В каждой группе с формулой -Si(R2)3-x(R3)x, может присутствовать одна, две или три группы R2. Группа R2 представляет собой участок для реакции агломерированных частиц (например, диоксида кремния), включенных в пористый слой. Таким образом, гидролизуемая группа или гидроксильная группа реагирует с поверхностью агломерированных частиц (например, диоксида кремния) для ковалентного крепления силанового соединения к пористому слою, что приводит к образованию-Si-O-Si- связи. К подходящим гидролизуемым группам R2 относятся, например, алкокси, арилокси, аралкилокси, ацилокси, или гало группы. Подходящие алкокси группы часто содержат от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, от 1 до 4 атомов углерода, или от 1 до 3 атомов углерода. Подходящие арилокси группы часто содержат от 6 до 12 атомов углерода или от 6 до 10 атомов углерода, как, например, фенокси. Подходящая аралкилокси группа часто содержит алкокси группу, в которой имеется от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода, и арильную группу, в которой имеется от 6 до 12 атомов углерода или от 6 до 10 атомов углерода. Например, аралкилокси группа содержит алкокси группу, в которой имеется от 1 до 4 атомов углерода вместе с фенильной группой, ковалентно прикрепленной к алкокси группе. Подходящими гало группами могут быть хлоро-, бромо- или йодо-, но чаще хлоро-. Подходящие ацилокси группы соответствуют формуле -O(CO)Rb, где Rb является алкилом, арилом или аралкилом. Подходящие алкильные группы Rb часто содержат от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода. Подходящие арильные группы Rb часто содержат от 6 до 12 атомов углерода или от 6 до 10 атомов углерода, как, например, фенил. Подходящие аралкил группы Rb часто содержат алкильную группу, где имеется от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода, то есть замещаемую арилом, где имеется от 6 до 12 атомов углерода или от 6 до 10 атомов углерода, как, например, фенил. При наличии нескольких групп R2 они могут быть одинаковыми или разными. Во многих реализациях R2 является алкокси группой или хлоро-.

При наличии менее трех групп R2 в каждой группе формулы, имеется по меньшей мере одна группа R3. Группа R3 является негидролизуемой. Многие негидролизуемые группы являются алкил, арил и аралкил группами. К подходящим алкильным группам относятся такие, где имеется от 1 до 10 атомов углерода, от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода. В подходящих арильных группах часто присутствует от 6 до 12 атомов углерода или от 6 до 10 атомов углерода, как, например, в фениле или бифениле. В подходящих аралкильных группах часто содержится алкильная группа, где имеется от 1 до 10 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода, замещаемых арилом, где имеется от 6 до 12 атомов углерода или от 6 до 10 атомов углерода, как, например, фенил. При наличии нескольких групп R3 они могут быть одинаковыми или разными. Во многих реализациях R3 является алкильной группой.

В некоторых реализациях для создания гидрофобного слоя используется соединение силазана. Силазан представляет собой гибрид кремния и азота с прямой или разветвленной цепочкой атомов кремния и азота, соединенных ковалентными связями. Силазаны являются аналогами силоксанов, где -NH- заменяет -О-. К подходящим силазановым соединениям относится, например, гексаметилдисилазан (HMDS); 1,1,3,3-тетраметилдисилазан; 2,2,4,4,6,6-гексаметилциклотрисилазан; 1,3-диэтил-1,1,3,3-тетраметилдисилазан; и 1,1,3,3-тетраметил-1,3-дифенилдисилазан.

В присутствии воды (например, водяного пара), силазаны образуют соединение с Формулой (III)

где R1 и R3 независимо представляют собой негидролизуемые группы, R2 представляет собой гидроксил, х равно 2, у равно 1. В показательных реализациях R1 и R3 независимо являются водородом, С1-С4 алкилом (например, метилом, этилом) или фенилом.

В других реализациях гидрофобный материал представляет собой силанол-завершенный полидиметилсилоксан или гидрокси-завершенный полиди-метилсилоксан.

В некоторых реализациях гидрофобный материал содержит силановые или силоксановые соединения, включающие алкильные группы С1-С4, которые, как правило, свободны от алкил или алкилен групп с удлиненными цепочками в сочетании с кремниевым смазывающим веществом.

Часто гидрофобные материалы могут применяться в чистой форме при поверхностной обработке пористого слоя агломерированного неорганического оксида. В качестве альтернативного варианта материалы могут смешиваться с одним или более органическим растворителем и/или одним или более другим дополнительным компонентом.

К подходящим органическим растворителям относятся, не ограничиваясь перечисленным далее, алифатические спирты, например, метанол, этанол, изопропанол; кетоны, такие, как ацетон и метил этил кетон; сложные эфиры, например, этил ацетат и метил формат; простые эфиры, такие, как диэтиловый эфир, диизопропиловый эфир, метил t-бутиловый эфир, и дипропилен гликоль монометиловый эфир (DPM); алканы, например, гептан, декан и другие парафиновые (например, олеофиновые) растворители; перфорированные углеводороды, например, перфторгексан и перфтороктан; фторированные углеводороды, такие, как пентафторбутан; простые гидрофторэфиры, например, метил перфторбутиловый эфир и этил перфторбутиловый эфир и подобные; а также их сочетания. К предпочтительным растворителям часто относятся алифатические спирты, перфорированные углеводороды, фторированные углеводороды, гидрофторэфиры, или их сочетания. В некоторых реализациях соединение поверхностной обработки содержит алифатические спирты, гидрофторэфиры, или их сочетания. В других реализациях углеводородное соединение покрытия содержит гидрофорэфиры или их сочетания.

К некоторым пригодным фторированным растворителям, доступным на рынке, относятся поставляемые компанией 3М Company (Saint Paul, MN) под торговым обозначением 3М NOVEC ENGINEERED FLUID (например, 3М NOVEC ENGINEERED FLUID 7100, 7200DL, и 7500).

Соединения гидрофобного покрытия часто содержат некоторое количество органического растворителя, способного растворить или превратить во взвесь по меньшей мере 0,1 весового процента гидрофобного материала относительно общего веса соединения гидрофобного покрытия. В некоторых реализациях соединение гидрофобного материала (например, силан) присутствует в соединении покрытия в количестве по меньшей мере 0,5 весового процента и не более 20, 15 или 10 весовых процентов.

Композиция покрытия, содержащая гидрофобное соединение (например, силан), может включать в себя другие дополнительные соединения. Например, может быть добавлен сшивающий агент. Сшивающий агент обычно добавляется при наличии множества групп силанового соединения, как описано в ранее упомянутой заявке Риддли (Riddle) и соавторов (US 2014/0120340 и US 2013/0216820).

После покрытия поверхности агломерированного пористого слоя гидрофобным соединением и испарения любого имеющегося растворителя, на поверхность обработанного пористого слоя агломерированных частиц неорганического оксида наносится смазывающее вещество, проникающее в поры поверхностно обработанного пористого слоя и пропитывающий его. Пропитка означает насыщение пор смазывающим веществом. Кроме того, смазывающее вещество удерживается в порах силами поверхностного натяжения, капиллярными силами, вандерваальсовыми силами (например, всасыванием) или их сочетанием.

Гидрофобный поверхностный слой компонента системы нанесения распылением обычно не подвергается воздействию сил, превышающих упомянутые выше силы, удерживающие смазывающее вещество в порах. Поэтому в некоторых реализациях гидрофобный поверхностный слой пригоден для резервуаров для жидкости (например, краски), вкладышей и крышек, где посредством этих компонентов производится перемешивание жидкости (например, краски) таким образом (например, вручную), что силы смешивания меньше сил, удерживающих смазывающее вещество внутри пор пористого слоя.

Пропитывающее смазывающее вещество можно наносить на пористый слой (т.е. поверхностно обработанный) распылением или кистью. В одной реализации смазывающее вещество применяется полной или частичной заправкой контейнера, в состав которого входит компонент (например, поверхностно обработанный) с пористым слоем. Затем избыток пропиточной жидкости удаляется из контейнера. К дополнительным способам пропитки смазывающим веществом относятся процессы нанесения покрытия с помощью центрифуги и конденсация смазывающего вещества на пористом слое (например, поверхностно обработанном). Смазывающее вещество можно также наносить осаждением раствора, содержащего смазывающее вещество и одну или более летучих жидкости (например, любым из описанных выше способов) с последующим испарением одной или более летучих жидкостей. Избыток смазывающего вещества по любому из этих способов может быть удален механически (например, вытеснен с поверхности с помощью твердого предмета или жидкости), впитан с поверхности с помощью другого пористого материала, удален самотеком или с помощью центробежных сил, или удален с помощью промывочной жидкости (например, воды или краски).

Смазывающее вещество обычно представляет собой жидкость с эксплуатационной температурой покрываемого компонента. Хотя эксплуатационные температуры могут находиться в диапазоне от -40°C до 45°С, наиболее распространен диапазон эксплуатационных температур от 40°F до 120°F. В показательных реализациях смазывающее вещество представляет собой жидкость с комнатной температурой (например, 25°С). В показательных реализациях применяется единственное смазывающее вещество. Однако допускается также использование смеси смазывающих веществ, особенно смесей в пределах одного химического класса.

Термин «жидкость» по отношению к смазывающему веществу означает, что динамическая (сдвиговая) вязкость смазывающего вещества равна по меньшей мере 0,1; 0,5 или 1 мПас и не больше 107 мПас при эксплуатационной температуре. В показательных реализациях динамическая вязкость не превосходит значений 106, 105, 104 или 103 мПас. Значения динамической вязкости в настоящем описании измерялись при номинальном сдвиге 1 с-1.

Как правило, смазывающее вещество не обладает свойством растворимости или слегка растворим в воде, то есть величина растворимости составляет 0,01 г/л или 0,001 г/л, или меньше.

В некоторых реализациях поверхностное натяжение на границе смазывающего вещества предпочтительно ≤50 мН/м, в частности, находится в диапазоне от 5 до 45 мН/м, и особенно в диапазоне от 10 до 40 мН/м при 20°С, а именно, когда жидкость, отталкиваемая от поверхности, является жидкостью на водной основе.

Смазывающее вещество некоторых реализаций представляет собой углеводородную жидкость. К подходящим смазывающим веществам относятся углеводороды с низким молекулярным весом, такие, как насыщенные углеводороды, содержащие по меньшей мере 8 атомов углерода, предпочтительно по меньшей мере 10 атомов углерода, в частности, по меньшей мере от 10 до 20 атомов углерода, например, октаны, нонаны, деканы, декалины, ундеканы, додеканы, тетрадеканы и гексадекан.

Смазывающее вещество некоторых реализаций представляет собой разветвленный С3-С50 углеводород, такой, как полиизобутены или минеральное масло. В зависимости от молекулярного веса такие материалы могут принимать форму жидкостей, высоковязких жидкостей или твердых веществ.

Углеводородное смазывающее вещество может дополнительно содержать заместители, как, например, в случае алканолов и диолов, включающие по меньшей мере 8 атомов углерода, предпочтительно по меньшей мере 10 атомов углерода, например, 3-октанол, 1-деканол, 2-деканол, ундеканолы, додеканолы, тридеканолы, 2-гексадеканол, 2-гексилдеканол, и 2-октил-1-додеканол.

В некоторых реализациях смазывающее вещество представляет собой фторированную жидкость, такую, как перфторуглеводороды (называемые также перфторалканами), полифторэфиры и полифторполиэфиры. Перфторуглеводороды содержат обычно по меньшей мере 8 атомов углерода, предпочтительно по меньшей мере 10 атомов углерода, в частности, от 10 до 40 атомов углерода, например, перфтордекалины, перфторэйкозаны и перфтортетракозаны. На рынке доступны подходящие перфторполиэфиры от DuPont под торговым обозначением KRYTOX. Другие подходящие перфторполиэфиры на рынке от Sigma-Aldrich, с молекулярным весом в диапазоне примерно от 1500 до примерно 3500 атомных единиц массы, например, под торговым обозначением FOMBLIN Y.

К другим подходящим смазывающим веществам относятся кремнийорганические жидкости. Кремнийорганические соединения в основном представляют собой линейные, разветвленные или циклические полидиметилсилоксаны или полиметилгидросилоксаны. В них могут содержаться различные органические замыкающие группы или боковые цепочки. На рынке доступны кремнийорганические смазывающие вещества от Rhodia, Gelest, и Fischer Scientific. Способ изготовления заявляемого изделия заключается, как правило, в формировании поверхностно обработанного пористого слоя на поверхности компонента, где пористый слой содержит агломерированные частицы неорганического оксида (например, двуокиси кремния) и в пропитке смазывающим веществом поверхностно обработанного пористого слоя. Способ формирования поверхностно обработанного пористого слоя обычно заключается в покрытии поверхности компонента множеством частиц неорганического оксида, взвешенных в жидкой среде. В настоящей заявке такое покрытие называется также золем. Агломерированные наночастицы неорганического оксида могут образоваться в процессе сушки золя при наличии в золе сильной кислоты или щелочи, или агломерирование частиц неорганического оксида может быть произведено термически по приведенному выше описанию. После агломерирования пористый слой содержит множество агломерированных частиц, образующих объемную (то есть непрерывную) сеть.

Гидрофобное соединение может быть также взвешено в жидкой среде (например, в водосодержащем и/или органическом растворителе) и нанесено на пористый слой как покрывающая композиция. Гидрофобную покрывающую композицию допускается наносить на пористый слой любым приемлемым способом. Способ нанесения часто заключается в формировании покрывающего слоя погружением, с помощью центрифуги, распылением, втиранием, с помощью ролика, с помощью кисти, поливом или подобными способами, или их сочетанием. В качестве альтернативного варианта гидрофобное соединение может быть нанесено на пористый слой осаждением в процессе испарения.