Способ получения аргона путем криогенного разделения воздуха - RU2303211C2

Код документа: RU2303211C2

Чертежи

Описание

Настоящее изобретение относится к способу получения аргона путем криогенного разделения воздуха в ректификационной системе, которая имеет три расположенные последовательно ректификационные секции и в которой первая и вторая, а также вторая и третья ректификационные секции попарно сообщаются между собой с возможностью перетока между ними газа и жидкости, а вторая ректификационная секция имеет два несообщающихся между собой по их длине отсека, проходящие через которые потоки газа и жидкости движутся параллельно без возможности их перетока из одного отсека в другой, при этом в первый из двух отсеков подают содержащую кислород и аргон текучую среду, а из второго из двух отсеков отбирают содержащий кислород и аргон поток.

Точка кипения аргона находится между точками кипения кислорода и азота. При разделении воздуха классическим криогенным методом путем двукратной ректификации аргон скапливается в средней части колонны низкого давления. Для получения аргона из этой части обычно отбирается газообразная фракция, состоящая в основном из кислорода и аргона. Эта обогащенная примерно на 10% аргоном фракция подается в так называемую колонну выделения сырого аргона, в которой происходит ректификационное разделение кислорода и аргона. Аргон скапливается вверху (в головной части) колонны выделения сырого аргона, откуда его можно отбирать в качестве продукта разделения воздуха, тогда как в кубе этой колонны скапливается содержащая в основном кислород жидкость, которую затем возвращают в колонну низкого давления.

На практике часто требуется получать аргон с чистотой более 95%. Однако в известном методе в колонну выделения сырого аргона подают поток, содержащий лишь около 10% аргона. Для возможности увеличения концентрации аргона с целью повышения его чистоты до необходимого высокого уровня и возможности отбора продукта из верха колонны выделения сырого аргона в необходимом количестве в колонну выделения сырого аргона необходимо подавать и ректифицировать в ней пар в значительных количествах. По этой причине колонну выделения сырого аргона приходится выполнять соответственно большого перечного сечения, что связано с высокими капиталовложениями.

Для разделения трехкомпонентных смесей уже известно применение так называемых колонн с перегородкой, которые используются преимущественно в области, связанной с получением углеводородов. В колонне подобного типа одна ее часть разделяется проходящей в ее продольном направлении перегородкой на два отсека. Над и под этой перегородкой оба отсека сообщаются между собой с возможностью перетока между ними текучей среды. При соответствующем ведении технологического процесса поданную в отсек с одной из сторон от перегородки трехкомпонентную смесь можно разделить на три фракции в одной единственной колонне. Наиболее легколетучий (низкокипящий) компонент можно отбирать из верха колонны с перегородкой, среднелетучий компонент можно отбирать с противоположной подводу стороны от перегородки, а труднолетучий (высококипящий) компонент можно отбирать из куба колонны. По сравнению с колонной без перегородки колонна с перегородкой позволяет добиться более высокой концентрации среднелетучего компонента в потоке, отбираемом из средней части колонны.

Колонны с перегородкой из-за сложности регулирования протекающего в них процесса до настоящего времени практически не использовались при криогенном разделении воздуха. Один из способов криогенного разделения воздуха в колонне с перегородкой описан в ЕР 0638778 В1. Колонна низкого давления в ее средней части разделена вертикальной перегородкой. С одной из сторон от перегородки в колонну низкого давления подается кубовая жидкость из колонны высокого давления, а с другой стороны от перегородки из колонны низкого давления отбирается содержащая аргон текучая среда. Для повышения эффективности регулирования протекающего в колонне низкого давления процесса с той стороны от перегородки, с которой в колонну низкого давления подается кубовая жидкость, отбираются хвосты. Параметры технологического процесса выбираются с таким расчетом, чтобы получать аргонсодержащую текучую среду с концентрацией в ней аргона по меньшей мере 70%.

На практике описанный в ЕР 0638778 В1 способ позволяет при требуемой концентрации аргона в продукте разделения воздуха, составляющей порядка 70%, уменьшить число теоретических тарелок в колонне выделения сырого аргона и тем самым уменьшить ее конструктивную высоту. При необходимости же получения аргона в высоких концентрациях, превышающих, например, 95%, преимущества, связанные с повышением концентрации аргона в отбираемой из колонны низкого давления и подаваемой в колонну выделения сырого аргона текучей среде, по мере дальнейшего увеличения в ней концентрации аргона сверх 70% постепенно сходят на нет. Этот эффект обусловлен тем, что для получения аргона с более высокой степенью чистоты в колонне выделения сырого аргона для удаления из аргона последних количеств содержащегося в нем кислорода необходимо использовать множество теоретических тарелок. Иными словами, при высоких требованиях, предъявляемых к степени чистоты аргона, получаемого криогенным разделением воздуха, снижается та роль, которую играет исходная концентрация аргона в текучей среде, подаваемой в колонну выделения сырого аргона.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача усовершенствовать способ получения аргона путем криогенного разделения воздуха.

В отношении способа, указанного в начале описания типа, эта задача решается согласно изобретению благодаря тому, что концентрация аргона в отбираемом из второго отсека потоке составляет от 15 до 50%, предпочтительно от 15 до 40%, наиболее предпочтительно от 20 до 35%.

В основе настоящего изобретения лежит тот факт, что при заданном количестве и заданной чистоте аргона, получаемого в качестве продукта разделения воздуха, повышение исходной концентрации аргона в потоке, подаваемом в колонну выделения сырого аргона, позволяет снизить расход подаваемого в нее пара. Положительный эффект этого проявляется в возможности соответственно уменьшить поперечное сечение колонны выделения сырого аргона и сэкономить на издержках.

Следует, однако, отметить, что подобное повышение концентрации аргона в отбираемом сбоку из средней части воздухоразделительной колонны потоке связано с усложнением ее конструкции и увеличением затрат на регулирование протекающего в ней процесса. Помимо этого следует учитывать и тот факт, что преимущества, связанные с повышением концентрации аргона в отбираемом сбоку из средней части воздухоразделительной колонны потоке, по мере возрастания требований к чистоте аргона как продукту разделения воздуха постепенно теряются, поскольку, как указано выше, в этом случае число теоретических тарелок в колонне выделения сырого аргона зависит в основном от достижимой конечной концентрации аргона, а не от его исходной концентрации в подаваемом в колонну выделения сырого аргона потоке.

По результатам проведенных исследований было установлено, что минимальный расход пара, с которым его необходимо подавать в колонну выделения сырого аргона для надлежащего ее функционирования, с возрастанием в нем концентрации аргона сначала снижается, а затем, начиная с концентрации в нем аргона, равной 50%, остается постоянным. Иными словами, дальнейшее увеличение концентрации аргона в отбираемом сбоку из средней части воздухоразделительной колонны потоке сверх 50% не сопровождается дальнейшим сокращением расхода пара, с которым его требуется подавать в колонну выделения сырого аргона, и тем самым делает невозможным дальнейшее уменьшение ее поперечного сечения. При этом сохраняется лишь преимущество, связанное с подачей в колонну выделения сырого аргона смеси с более высокой концентрацией в ней аргона. Поскольку, однако, при высоких требованиях к чистоте получаемого разделением воздуха аргона число теоретических тарелок в колонне выделения сырого аргона по существу не зависит от исходной его концентрации в подаваемом в колонну выделения сырого аргона потоке, дальнейшее повышение концентрации аргона в потоке, отбираемом из воздухоразделительной колонны, становится нецелесообразным. В соответствии с настоящим изобретением это обстоятельство исследовалось более детально и в результате было установлено, что концентрацию аргона в отводимом из второго отсека потоке в оптимальном случае следует поддерживать в пределах от 15 до 50%.

На практике было установлено, что особых преимуществ удается достичь при ведении процесса в режиме, в котором концентрация аргона в отводимом из второго отсека потоке составляет от 15 до 40%, предпочтительно от 20 до 35%.

Преимущества изобретения наиболее ярко проявляются прежде всего при использовании для его осуществления колонны с перегородкой. В этом случае ректификационная система имеет по меньшей мере одну воздухоразделительную колонну с тремя расположенными последовательно ректификационными секциями, каждые две из которых, непосредственно примыкающие друг к другу, сообщаются между собой с возможностью перетока между ними газа и жидкости. Во второй, т.е. средней, ректификационной секции расположена разделяющая ее на два отсека перегородка. Такая перегородка, проходящая в продольном направлении колонны и разделяющая по всей своей высоте воздухоразделительную колонну на первый и второй отсеки, препятствует газообмену и жидкостному обмену между обоими отсеками в пределах второй ректификационной секции. Вместе с тем, однако, оба отсека сообщаются с выше- и нижерасположенной ректификационными секциями.

Вместо использования колонны с перегородкой разделение воздухоразделительной колонны на два отсека с параллельным прохождением через них потоков газа и жидкости можно также реализовать за счет использования двух установленных параллельно друг другу колонн. При этом ректификационная система имеет по меньшей мере одну первую воздухоразделительную колонну и одну вторую колонну, которая с ее верхнего и нижнего конца сообщается с промежуточными точками первой воздухоразделительной колонны, секция которой, расположенная между указанными ее промежуточными точками, образует один из отсеков, другой из которых образует вторая колонна. В этом случае из первой воздухоразделительной колонны в ее промежуточной точке отбирается жидкость, которая подается во вторую колонну. Газ отбирается из первой воздухоразделительной колонны во второй ее промежуточной точке и подается во вторую колонну. Газ из верха второй колонны и жидкость из ее куба возвращаются в первую воздухоразделительную колонну, предпочтительно в обеих ее промежуточных точках. Оба отделенных друг от друга и тем самым не сообщающихся между собой по их высоте отсека в этом варианте реализованы не за счет применения перегородки, а за счет использования двух параллельных колонн.

Содержащий кислород и аргон поток, отбираемый из второго отсека, т.е. в зависимости от конкретного варианта либо из воздухоразделительной колонны, либо из второй колонны, предпочтительно направлять в колонну выделения сырого аргона. Образующуюся в ней, содержащую в основном кислород кубовую жидкость предпочтительно возвращать во второй отсек, т.е. в тот отсек, из которого отбирается и аргонсодержащая фракция.

Предлагаемое в изобретении решение предпочтительно использовать в ректификационной системе, имеющей колонну высокого давления и колонну низкого давления с расположенной в ней перегородкой, и подавать при этом в первый отсек обогащенную кислородом текучую среду из колонны высокого давления, предпочтительно ее кубовую жидкость.

Преимущества предлагаемого в изобретении способа проявляются прежде всего при необходимости получения аргона в колонне выделения сырого аргона с чистотой более 95%, предпочтительно более 98% и/или с содержанием в нем кислорода менее 100 част./млн, предпочтительно менее 10 част./млн. Особые преимущества изобретения проявляются при использовании в колонне выделения сырого аргона более 100, предпочтительно от 150 до 200 теоретических тарелок. В подобных случаях конструктивная высота колонны выделения сырого аргона при любых условиях определяется числом теоретических тарелок, необходимым для получения аргона с требуемой высокой конечной степенью чистоты. Вместе с тем диаметр колонны выделения сырого аргона можно в любом случае значительно уменьшить по сравнению с диаметром колонны выделения сырого аргона, используемой в традиционном способе разделения воздуха, для осуществления которого применяется воздухоразделительная колонна без перегородки.

В воздухоразделительной колонне предпочтительно использовать насадки для ректификации, по меньшей мере частично заполняя ими ректификационные секции. В этом случае насадки предпочтительно размещать в нескольких расположенных одна над другой зонах воздухоразделительной колонны, так называемыми слоями, чтобы подвергаемая ректификации жидкость и/или подвергаемый ректификации газ скапливался между каждыми двумя слоями насадок и вновь распределялся на следующий слой насадки, обеспечивая сбор и/или распределение содержащей кислород и аргон текучей среды между каждыми двумя ректификационными секциями. При использовании в воздухоразделительной колонне вместо насадок иных встроенных элементов или устройств для ректификации в ней равным образом целесообразно предусмотреть расположенные через определенные интервалы сборники и/или распределители для возможности воспрепятствовать таким путем неправильному распределению потоков в колонне.

Перегородка, расположенная между обоими отсеками в воздухоразделительной колонне и отделяющая их друг от друга, с каждой из своих сторон предпочтительно заканчивается на одном уровне с верхним, соответственно нижним концом слоя насадки, а при применении вместо насадок других встроенных в колонну элементов - на одном уровне с верхним, соответственно нижним окончанием соответствующей части, которая отделена от соседней части сборником/распределителем. Поскольку в этих переходных местах между двумя соседними частями колонны в любом случае расположены сборники/распределители, при использовании перегородки нет необходимости предусматривать в воздухоразделительной колонне дополнительные сборники/распределители. При этом необходимо лишь несколько перенастроить или модернизировать расположенный непосредственно над перегородкой сборник/распределитель, чтобы он обеспечивал требуемое распределение жидкости между обоими разделенными перегородкой отсеками. То же самое относится и к варианту, в котором вместо колонны с перегородкой используется вторая колонна, параллельная первой воздухоразделительной колонне.

При этом воздухоразделительную колонну, прежде всего колонну низкого давления в установке с двумя колоннами, наиболее целесообразно подразделять на четыре части, соответственно при применении насадок подразделять их на четыре слоя и предусматривать перегородку, которая по своей высоте разделяет на два отсека вторую и третью части воздухоразделительной колонны.

В первом и втором отсеках предпочтительно использовать массообменные элементы, которые обеспечивают одинаковую потерю давления в восходящем потоке газа. В результате потеря давления текучей среды, движущейся в ректификационной системе восходящим газообразным потоком и содержащей кислород и аргон, в первом и втором отсеках равняется одинаковой величине.

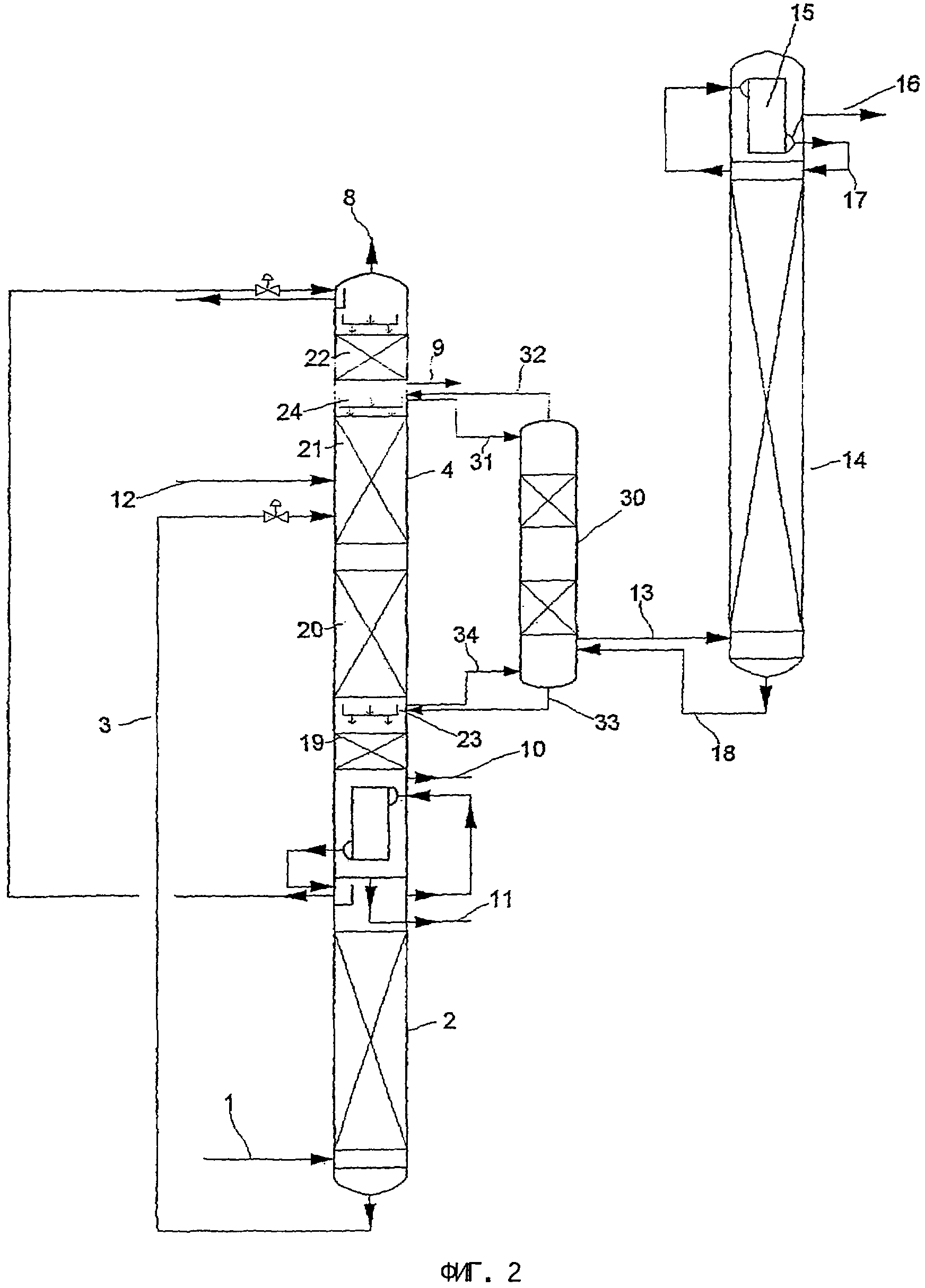

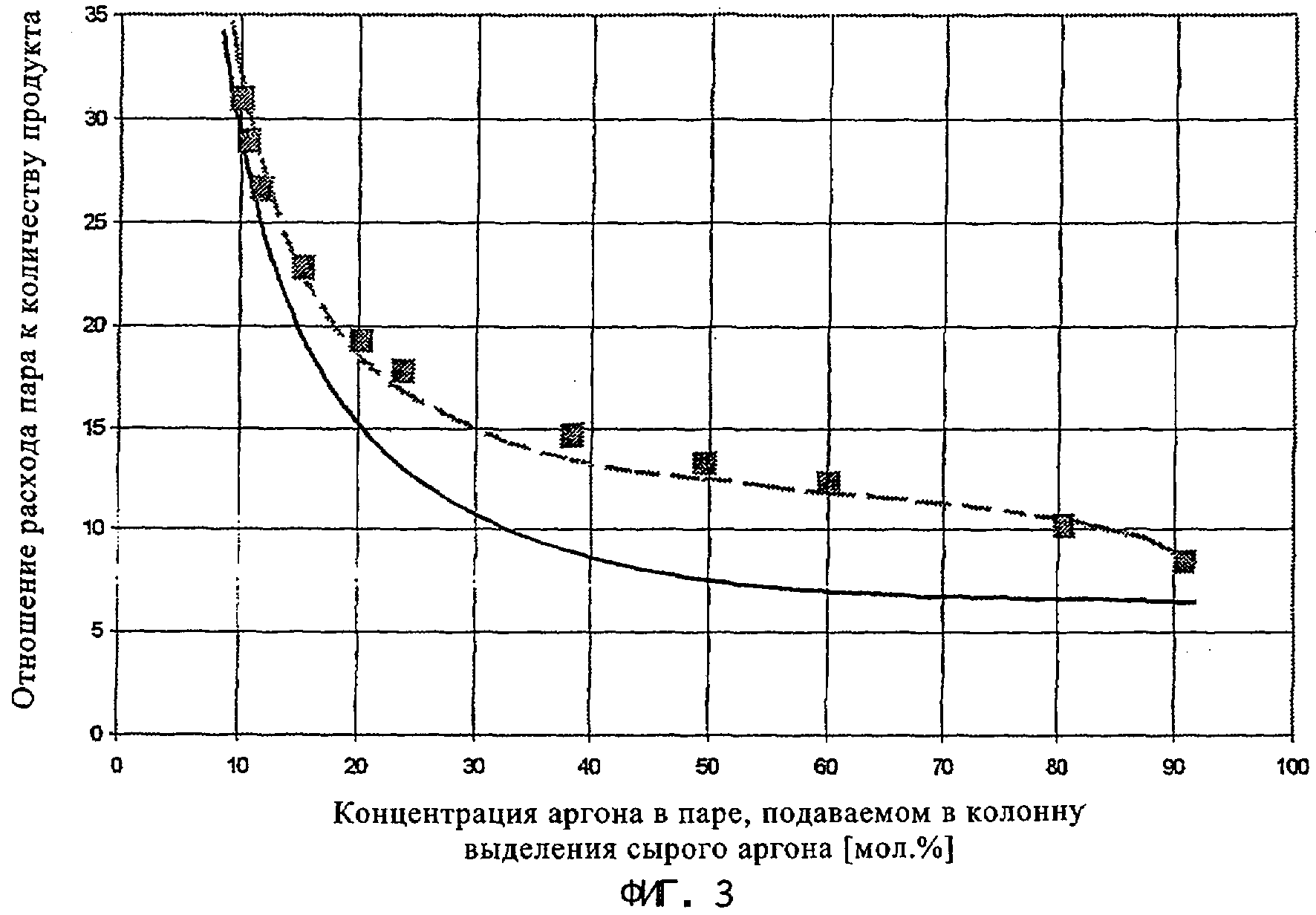

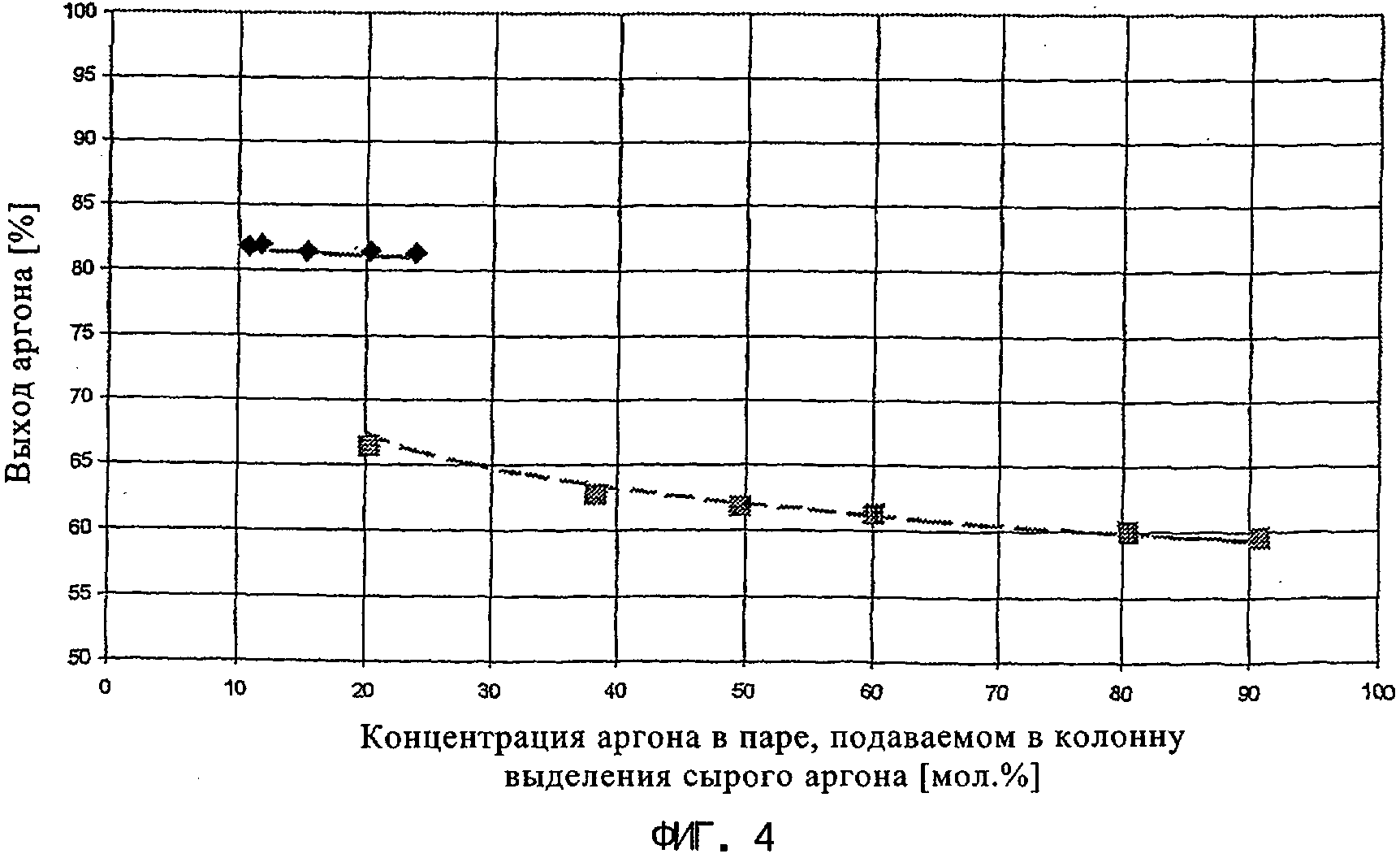

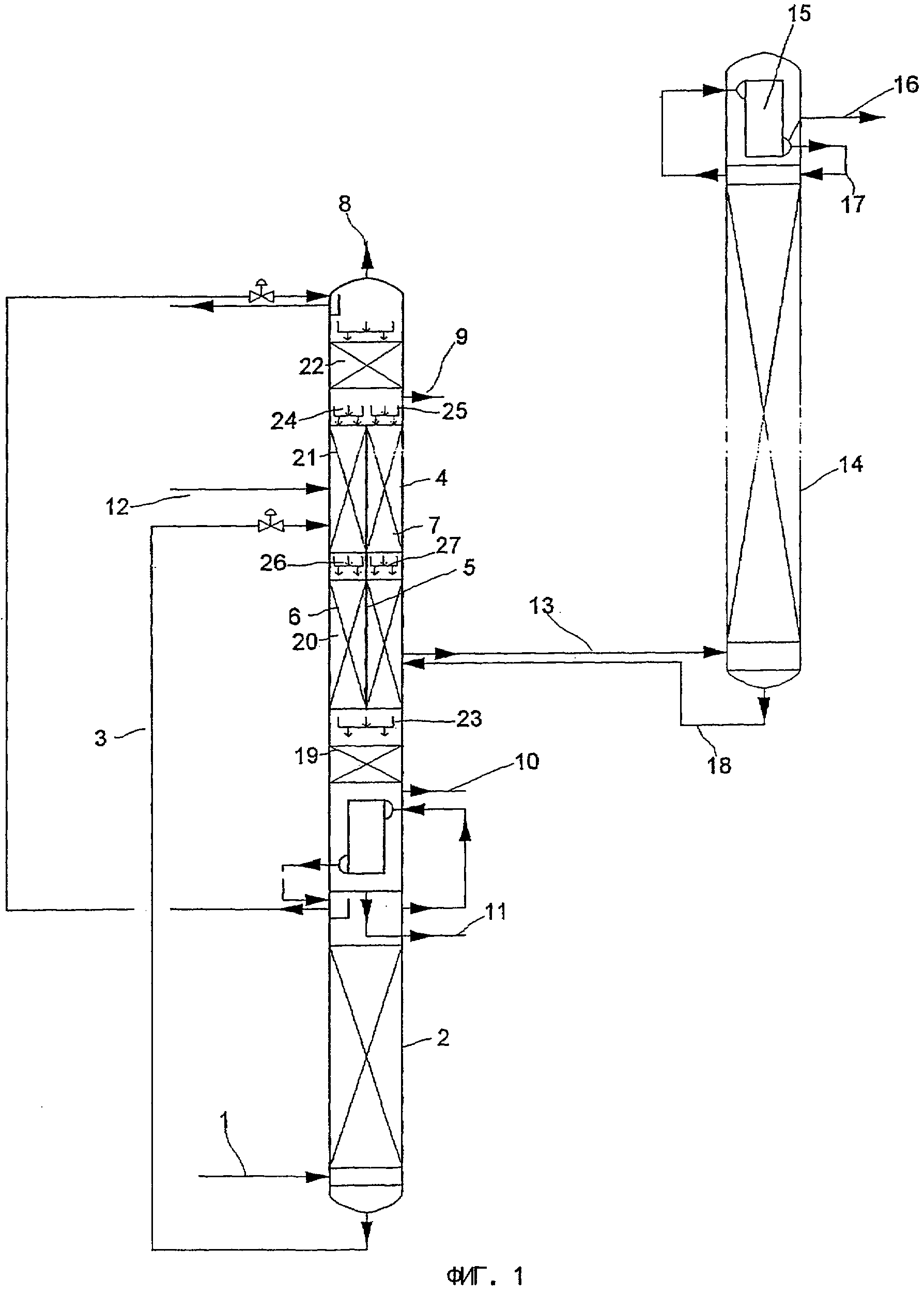

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - устройство для осуществления предлагаемого в изобретении способа,

на фиг.2 - другой вариант выполнения устройства для осуществления предлагаемого в изобретении способа,

на фиг.3 - график зависимости удельного расхода пара, подаваемого в колонну выделения сырого аргона, от концентрации в нем аргона;

на фиг.4 - график зависимости выхода аргона от его концентрации в паре, подаваемом в колонну выделения сырого аргона.

На фиг.1 показана ректификационная часть воздухоразделительной установки для получения аргона. Исходный воздух 1 после его соответствующей очистки и охлаждения подается в колонну 2 высокого давления. В кубе колонны 2 высокого давления скапливается обогащенная кислородом жидкость, которая по трубопроводу 3 подается в колонну 4 низкого давления.

Колонна 4 низкого давления выполнена в виде колонны с перегородкой. В качестве ректификационных элементов в колонне 4 низкого давления предусмотрены насадки, которые расположены друг над другом в несколько слоев 19, 20, 21, 22, высота каждого из которых составляет примерно 6 м. Между каждыми двумя слоями предусмотрены сборники/распределители 23, 24, 25, 26, 27 для сбора и распределения стекающей в колонне 4 низкого давления жидкости.

В средней части колонны 4 низкого давления расположена разделяющая ее на два отсека 6, 7 перегородка 5. Перегородка 5 проходит при этом по всей длине обоих средних слоев 20 и 21 насадок. Тем самым в этой средней части колонны низкого давления исключается возможность жидкостного обмена и газообмена между обоими этими разделенными отсеками 6, 7.

В отличие от этого слои 19 и 22 насадок, расположенные ниже и выше отделенных друг от друга отсеков 6, 7, занимают все поперечное сечение колонны 4 низкого давления, и поэтому раздельно восходящие, соответственно нисходящие в обоих отсеках 6, 7 потоки газа, соответственно жидкости вновь объединяются на выходе из них.

В отделенный перегородкой отсек 6 колонны 4 низкого давления по трубопроводу 3 подается кубовая жидкость из колонны 2 высокого давления. Помимо этого в колонну 4 низкого давления по трубопроводу 12 можно подавать нагнетаемый турбокомпрессором сжатый воздух. Из верхней части колонны 4 низкого давления по трубопроводу 8 можно отбирать газообразный азот в качестве продукта разделения воздуха. Над разделенными перегородкой отсеками 6, 7 предусмотрен далее отводящий трубопровод 9 для отбора загрязненного азота. Из куба колонны 4 низкого давления по трубопроводам 10 и 11 можно отбирать газообразный, соответственно жидкий кислород в качестве продукта разделения воздуха.

В обоих отсеках 6 и 7 расположены насадки с одинаковой удельной поверхностью. Тем самым давление восходящих в колонне 4 низкого давления потоков пара падает в обоих ее отсеках 6, 7 на одну и ту же величину. Стекающая жидкость распределяется между обоими отсеками 6, 7 распределителями 24, 25. В оба отсека 6, 7 предпочтительно подавать одинаковое количество жидкости. Однако для оптимизации процесса разделения воздуха может оказаться целесообразным пропускать жидкость через отсеки 6 и 7 с различным расходом. Пропорция, в которой восходящий пар распределяется между обоими отсеками 6, 7, устанавливается автоматически преимущественно в зависимости от расхода движущейся в противотоке к нему в каждом из этих отсеков жидкости и величин потери его давления в слоях 20, 21 насадок.

Отбираемый из отсека 7 по трубопроводу 13 и содержащий в основном кислород и аргон поток с концентрацией в нем аргона 35% подается в снабженную насадками колонну 14 выделения сырого аргона. В колонне 14 выделения сырого аргона кислородно-аргоновая смесь ректифицируется. Полученный аргон конденсируется в расположенном в верхней части колонны 14 выделения сырого головном конденсаторе 15 и частично отбирается по трубопроводу 16 в качестве продукта с остаточным содержанием в нем кислорода менее 10 част./млн, а частично подается по трубопроводу 17 в качестве флегмы обратно в колонну 14 выделения сырого аргона. В кубе колонны 14 выделения сырого аргона скапливается жидкий кислород, который по трубопроводу 18 возвращается в отделенный перегородкой отсек 7 колонны 4 низкого давления.

Наличие в колонне 4 низкого давления перегородки 5 позволяет отделить поток подаваемой в нее по трубопроводу 3 кубовой жидкости из колонны 2 высокого давления и поток подаваемого по трубопроводу 12 сжатого воздуха от потока аргона, отбираемого по отводящему трубопроводу 13. Благодаря этому удается значительно повысить концентрацию аргона в отбираемом по трубопроводу 13 потоке по сравнению с колоннами, на имеющими перегородки.

В показанном на фиг.2 варианте осуществления изобретения вместо перегородки 5 используется параллельная дополнительная колонна 30. На обоих чертежах одинаковые элементы обозначены одними и теми же позициями.

В этом варианте колонна 4 низкого давления выполнена без перегородки. Вытекающая из ректификационной секции 22 жидкость распределяется распределителем 24 на слои 20, 21, которые образуют первый отсек. Функцию второго отсека выполняет дополнительная колонна 30. Часть вытекающей из слоя 22 насадки жидкости отводится по трубопроводу 31 из колонны 4 низкого давления и подается сверху в дополнительную колонну 30. Образующийся в верхней части дополнительной колонны 30 газ возвращается по трубопроводу 32 в колонну 4 низкого давления в ее расположенную над слоем 21 насадки зону. Соответственно в колонну 4 низкого давления по трубопроводу 33 подается жидкость из дополнительной колонны 30, а из колонны 4 низкого давления по трубопроводу 34 в дополнительную колонну 30 подается газ.

В обоих показанных на фиг.1 и 2 вариантах технология получения аргона одинакова с тем лишь отличием, что в показанном на фиг.2 варианте первый отсек 6 образован ректификационными секциями 20, 21 колонны 4 низкого давления, а второй отсек 7 образован дополнительной колонной 30. Соответственно потоки кубовой жидкости и сжатого воздуха подаются по трубопроводам 3, 12 в колонну 4 низкого давления, а аргонсодержащий поток отбирается из дополнительной колонны 30 по трубопроводу 13.

Согласно настоящему изобретению моделированием определяли удельный, т.е. отнесенный к количеству полученного аргона, расход подаваемого в колонну 14 выделения сырого аргона пара в зависимости от концентрации в нем аргона. Полученная зависимость в графическом виде представлена на фиг.3. При этом чистоту полученного аргона принимали равной 98,5%, а выход аргона принимали равным постоянной величине, т.е. постоянным принимали отношение количества полученного аргона к количеству аргона в исходном воздухе.

Изображенная сплошной линией кривая отражает изменение теоретического минимального расхода пара при бесконечном теоретическом числе тарелок. Изображенная прерывистой линией кривая отражает изменение расхода пара для различных состояний, рассчитанных для теоретического числа тарелок, равного 50. Обе кривые имеют в основном одинаковый вид или форму. Однако при анализе кривой, отражающей изменение расхода пара при конечном числе тарелок, можно сделать вывод о том, что в этом случае пар требуется использовать в количествах, которые примерно на 30-40% превышают теоретический расход пара.

Из обоих графиков следует, что с возрастанием концентрации аргона в паре его для получения аргона требуемой чистоты и в необходимом объеме сначала требуется подавать в колонну 14 выделения сырого аргона с постоянно уменьшающимся расходом. Однако начиная с концентрации аргона в паре, равной примерно 50%, каждая из кривых приближается к нижнему предельному значению. Поэтому при более высокой концентрации аргона в паре не следует ожидать, соответственно, следует ожидать лишь незначительного дальнейшего снижения расхода пара, подаваемого в колонну выделения сырого аргона.

Снижение расхода пара по мере возрастания концентрации аргона в потоке, подаваемом в колонну 14 выделения сырого аргона, позволяет соответственно выполнить ее меньшего диаметра. Вместе с тем явное снижение расхода подаваемого в колонну выделения сырого аргона пара наблюдается лишь до повышения в нем концентрации аргона до примерно 50%. Дальнейшее же увеличение концентрации аргона в паре сверх 50% не позволяет добиться в существующих условиях дальнейшего заметного сокращения расхода пара, подаваемого в колонну выделения сырого аргона, в связи с чем невозможно и дальнейшее уменьшение ее поперечного сечения. Однако при повышении концентрации аргона в подаваемом в колонну выделения сырого аргона паре заметно возрастают затраты на регулирование процессов, протекающих в колонне низкого давления.

При требуемой чистоте продукта, равной 98,5%, невозможно значительно сократить и число теоретических тарелок в колонне 14 выделения сырого аргона за счет повышения концентрации аргона в подаваемом в нее по трубопроводу 13 паре, поскольку при необходимости получения высокочистого продукта число тарелок определяется достижимой конечной концентрацией аргона, а не его исходной концентрацией в подаваемом в колонну выделения сырого аргона потоке.

Согласно изобретению процесс в колонне 4 низкого давления ведут таким образом, чтобы концентрация аргона в отбираемом сбоку колонны из ее средней части по отводящему трубопроводу 13 потоке составляла 45%. При такой концентрации аргона в отбираемом из колонны низкого давления потоке удается минимизировать расход пара, подаваемого в колонну 14 выделения сырого аргона, и, соответственно, расходу подаваемого в нее пара уменьшить ее диаметр.

На фиг.4 показан график зависимости выхода аргона от его концентрации в паре, подаваемом в колонну выделения сырого аргона. Изображенная сплошной линией кривая соответствует расчетным значениям для короткой перегородки, а изображенная прерывистой линией кривая соответствует расчетным значениям для длинной перегородки. Число тарелок в колонне низкого давления при этом оставалось постоянным.

Согласно изображенной прерывистой линией кривой выход аргона остается в основном постоянным при концентрации аргона в подаваемом в колонну выделения сырого аргона паре в интервале от 10 до 25%. На концентрации аргона в подаваемом в колонну выделения сырого аргона паре, равном 25%, кривая обрывается, поскольку при заданной при расчетах длине перегородки невозможно достичь более высокой концентрации аргона в подаваемом в колонну выделения сырого аргона паре. При большей длине перегородки, принятой за основу в расчетах, результаты которых отражены изображенной прерывистой линией кривой, даже в диапазоне более высоких концентраций аргона в подаваемом в колонну выделения сырого аргона паре, превышающих 30% и достигающих 90%, выход аргона остается практически постоянным. В соответствии с этим повышение концентрации аргона в подаваемом в колонну выделения сырого аргона паре не сказывается отрицательно на выходе аргона.

Реферат

Способ получения аргона путем криогенного разделения воздуха осуществляют в ректификационной системе, которая имеет три расположенные последовательно ректификационные секции и в которой первая и вторая, а также вторая и третья ректификационные секции попарно сообщаются между собой с возможностью перетока между ними газа и жидкости. Вторая ректификационная секция имеет два несообщающихся между собой по их длине отсека, проходящие через которые потоки газа и жидкости движутся параллельно без возможности их перетока из одного отсека в другой и каждый из которых сообщается с выше- и нижерасположенной ректификационными секциями. В первый из двух отсеков подают содержащую кислород и аргон текучую среду, Из второго из двух отсеков отбирают содержащий кислород и аргон поток, отличающийся тем, что концентрация аргона в отбираемом из второго отсека потоке составляет от 15 до 50%, предпочтительно от 15 до 40%, наиболее предпочтительно от 20 до 35%. Использование изобретения позволит повысить экономичность получения аргона. 12 з.п. ф-лы, 4 ил.

Комментарии