Сопловой узел электродугового металлизатора для распыления проволок и порошков - RU197878U1

Код документа: RU197878U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Полезная модель относится к конструкциям аппаратов для дуговой металлизации, в частности, к сопловому узлу электродугового металлизатора.

УРОВЕНЬ ТЕХНИКИ

Известно, что электродуговые металлизаторы используются для нанесения защитных покрытий на детали машин и механизмов. Покрытия наносятся распылением газом, например, воздухом, двух проволок сходящихся под определенным углом друг к другу и плавящихся электрической дугой. Расплавленный металл в виде мелких частичек струей газа направляется на покрываемую поверхность, где из этих частичек формируется покрытие. Плавление проволок и формирование струи газа с напыляемыми частицами происходит в сопловом узле металлизатора. Высокая скорость струи газа и расплавленных частиц металла достигается высоким давлением и расходом газа, поступающими в сопло металлизатора. Процесс формирования струи газа и расплавленных частиц металла состоит из срыва и распыления (диспергации) расплавленных частиц металла газовой струей с концов плавящихся проволок и последующим ускорении частиц металла в направлении напыляемой поверхности.

В уровне техники известно устройство для дуговой металлизации (RU 2186632, 10.08.2002) Д1, которое содержит сопловой узел металлизатора с двумя коническими соплами и центральным дополнительным соплом малого диаметра. Эти сопла формируют три газовых потока. Поток газа из центрального дополнительного сопла малого диаметра непосредственно воздействует на зону электрической дуги распыляющей проволоки. Угол конуса внутреннего сопла, также как и внешнего, равен углу схождения проволок. Внутреннее и внешнее конические сопла имеют общую газовую полость, откуда газ поступает в эти сопла. Таким образом, расходы и скорости газа через эти сопла взаимозависимы. Проходное сечение внутреннего сопла значительно больше щелевого проходного сечения внешнего сопла более, чем в 20 раз. Такое соотношение определяет основной расход газа через внутреннее коническое сопло и слабый незначительный для обжима поток газа через внешнее сопло. Недостатком представленного в Д1 решения является то, что такая конструкция соплового узла металлизатора позволяет распылять металлические сплавы, которые сделаны из проволоки и как следствие невозможности использования других типов материалов, применяемых для нанесения защитных покрытий на детали машин и механизмов.

Источник информации Д1 выбран заявителем в качестве наиболее близкого аналога к заявленной полезной модели.

РАСКРЫТИЕ ПОЛЕЗНОЙ МОДЕЛИ

Задачей настоящей полезной модели является устранение вышеперечисленных недостатков предшествующего уровня техники.

Технический результат заявляемой полезной модели заключается в расширении арсенала технических возможностей, что позволяет одновременно распылять металлические проволоки и порошки, при этом порошки могут быть как металлические так и неметаллические, например, керамические.

Указанный технический результат, заявленной полезной модели достигается благодаря тому, что сопловой узел электродугового металлизатора, включающий корпус, внутри которого закреплены держатель сопла, сопло, цилиндрический канал, который размещен на оси сопла, сопловая насадка, токоведущие наконечники, содержащие каналы подачи проволоки, штуцеры подачи газа, при этом на оси цилиндрического канала расположены трубки, выполненные с возможностью подачи порошка.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

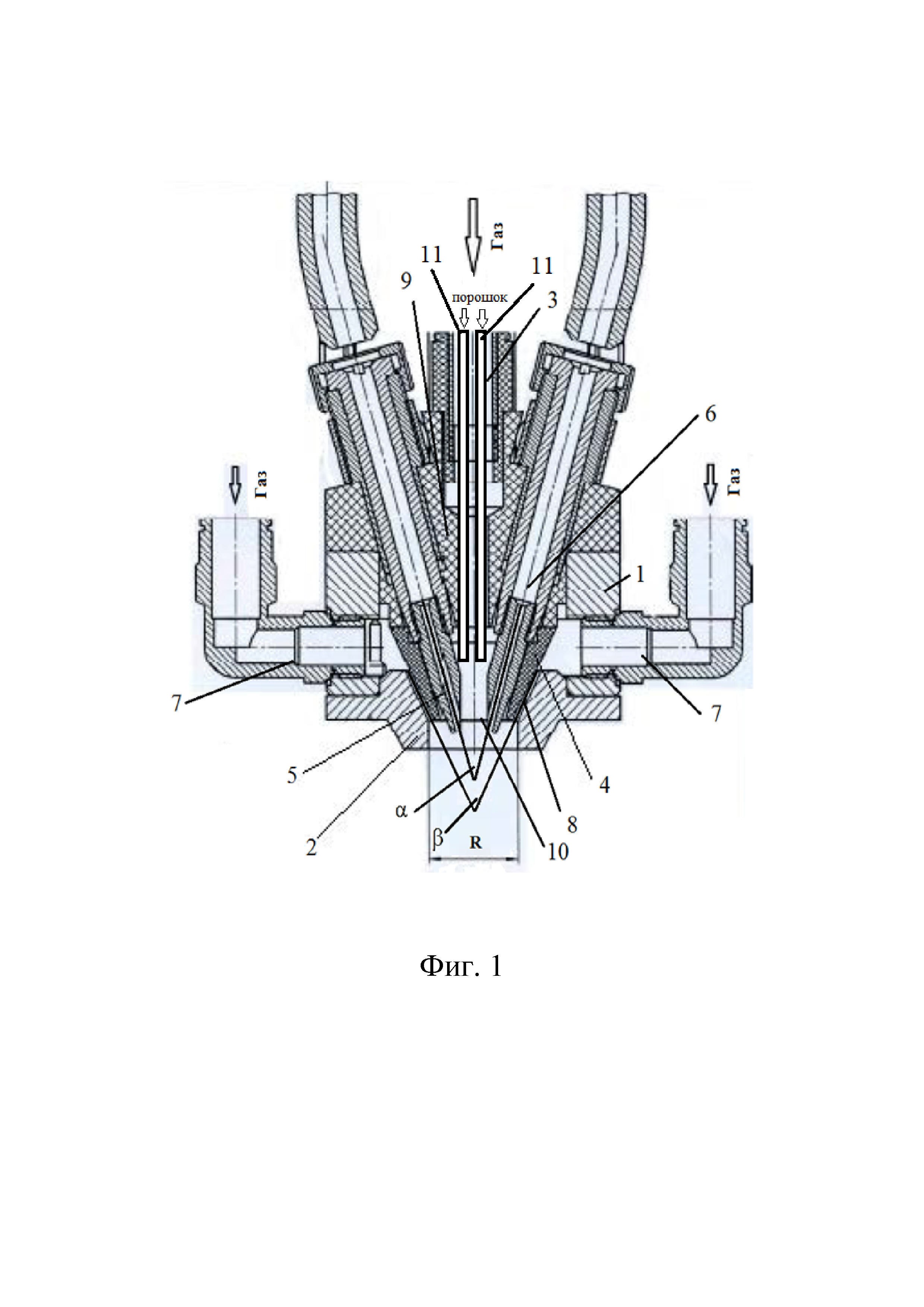

На фигуре 1 представлен общий вид соплового узла высокоскоростного электродугового металлизатора (вид в продольном разрезе).

ОСУЩЕСТВЛЕНИЕ ПОЛЕЗНОЙ МОДЕЛИ

На фиг.1 представлен сопловой узел электродугового металлизатора включающий корпус, внутри которого закреплены держатель сопла 1, сопло 2, цилиндрический канал 3, который размещен на оси сопла 2, сопловая насадка 4, токоведущие наконечники 5, содержащие каналы подачи проволоки 6, штуцеры 7 подачи газа. Наружная стенка сопловой насадки 4 и внутренняя стена сопла 2 образуют щелевой канал 8. Сопловая насадка 4 выполнена в виде усеченного конуса и щелевой канал 8 имеет форму усеченного конуса, угол β конуса которого составляет 48-55 градусов.

Между цилиндрическим каналом 3 и токоведущими наконечниками 5 расположен изолятор 9. Внутренний диаметр R сопла 2 составляет 11-20 мм. Цилиндрический канал 3 имеет диаметр 5-8 мм. Внутренняя полость сопловой насадки 4 имеет коническую форму, внутри которой размещены токоведущие наконечники 5. По токопроводящим наконечникам 5 подается проволока, которая плавится электрической дугой и далее распыляется потоком газа, подающимся через цилиндрический канал 3. В сопловой насадке 4 нет отдельного канала подачи газа, газ подается в сопловую насадку 4 только из цилиндрического канала 3. Поток газа из цилиндрического канала 3 сначала выходит в конусную полость сопловой насадки 4 и принимает форму выходного отверстия этой насадки, а только потом уже воздействует на зону электрической дуги, распыляющую проволоки. Щелевой канал 8, где проходит обжимающий поток газа, который подается через штуцеры 7. Угол конуса β щелевого канала 8 больше угла схождения проволок и составляет 48-55 градусов, тем самым обеспечивается ускорение и обжатие уже сформированного потока за геометрической точкой схода осей распыляемых проволок. Увеличение угла более 55 градусов уменьшает обжимающую силу потока, что приводит к резкому снижению почти в квадратичной зависимости коэффициента использования распыляемого материала, а точка пересечения с центральной осью соплового узла находится за точкой схождения проволок на расстоянии 10-15 мм. Угол схождения α токопроводящих наконечников 5 составляет 26-32 градусов, так как в этом диапазоне градуса схождения проволок находится зона устойчивого горения распыляющей электрической дуги.

Таким образом, формируются два газовых потока: распыляющий из сопловой насадки 4, проходящий через отверстие 10 и обжимающий из щелевого канала 8.

Поток газа, проходящий через отверстие 10 и поток газа из щелевого канала 8 не имеют взаимовлияния по расходу и давлению, так как не имеют в сопле общей газовой полости. Давление поступающего газа для распыления и обжима составляет 6-12 бар, что обеспечивает высокоскоростное течение газовых потоков.

Для совместного распыления проволок и порошков используются трубки 11 расположенные по оси цилиндрического канала 3 (количество трубок 11 от 2-х до 4-х штук). По трубкам 11 транспортирующим газом подается порошок. Порошок инжектируется в поток распыляющего газа, нагревается и ускоряется совместно с частицами распыленного металла проволок. Так как сопловой узел создает высокоскоростной обжатый поток, то температуры потока и времени пребывания в потоке частиц порошка достаточно для их плавления и ускорения. Совместное распыление проволок и порошков позволяет создавать гетерогенные структуры покрытий, например, керметы.

Распыление производится газами: воздух, азот, аргон, гелий, углекислый газ и их смесями.

Реферат

Полезная модель относится к конструкциям аппаратов для дуговой металлизации, в частности, к сопловому узлу электродугового металлизатора. Сопловой узел электродугового металлизатора, включающий корпус, внутри которого закреплены держатель сопла, сопло, цилиндрический канал, который размещен на оси сопла, сопловая насадка, токоведущие наконечники, содержащие каналы подачи проволоки, штуцеры подачи газа, при этом на оси цилиндрического канала расположены трубки, выполненные с возможностью подачи порошка. Технический результат заявляемой полезной модели заключается в расширении арсенала технических возможностей, что позволяет одновременно распылять металлические проволоки и порошки, при этом порошки могут быть как металлические, так и неметаллические, например, керамические. 1 фиг.

Комментарии