Электродуговой металлизатор "дракон" - RU2687905C1

Код документа: RU2687905C1

Чертежи

Описание

Изобретение относится к области машиностроения и может использоваться для металлизации деталей и их восстановления.

Известен способ металлизации изделий, заключающийся в подаче проволок в изогнутые направляющиеся трубки распылительной головки электрометаллизатора до их пересечения, расплавлении их электрической дугой и распылении полученного расплавленного металла пересекающимися потоками транспортирующего газа, подаваемого через сопла. Известно устройство его для осуществления (А.С. СССР, МКИ 1123744, МПК В 05 В 7/22, 1984).

Известное устройство для напыления имеет ряд характерных недостатков, которые не обеспечивают качественное покрытие. Наносимый слой покрытия отличается неравномерностью физико-химических свойств, высокой шероховатостью поверхности, низкой прочностью сцепления покрытия с основой. Основная причина этих недостатков являются низкая скорость истечения потока диспергирующего газа и, как следствие, низкой скорости полета расплавленных частиц, находящихся в нём. Длительное время нахождения расплавленного металла в окислительной среде и низкие скорости полёта частиц приводят к значительному окислению и низкой адгезии напыляемого материала к основному металлу.

Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа электродуговой металлизатор (Патент РФ №2220008, МПК В05В 7/22, опубл. 27.12.2003, авт. Литовченко Н.Н., Лялякин В.П., Саблуков А.С.), содержащий корпус, распылительную головку с цилиндрическим соплом и воздуховодами и электродные проволоки в токоподводящих трубках с наконечниками, соединенными с тоководами и механизмом их перемещения. Для получения сверхзвуковой скорости воздушного потока применяют специальный диспергатор, позволяющий вносить в воздушный поток газы углеводородного топлива. При этом процесс сгорания топлива увеличивает энергию факела распыления в 1,5…2 раза, а скорость потока при этом увеличивается с 320 м/с до сверхзвуковой.

Недостатками такого металлизатора (прототип) являются:

- большой вес металлизатора (более 17 килограмм),поэтому он может использоваться только как стационарный;

- для получения сверхзвукового истечения потока воздуха используется энергия сгорания жидкого углеводородного топлива, что создаетвзрывоопасные условияи требует дополнительной квалификации персонала при обслуживании такого металлизатора;

- сложность настройки и дозировка подачи углеводородного топлива в струю диспергирующего металла транспортирующего газа;

- удорожание процесса восстановления деталей.

Техническая задача предлагаемого устройства – повышение качества покрытия, увеличение скорости его нанесения и повышение производительности процесса. Важным техническим требованием является весовая характеристика металлизатора, так как основное назначение его – выполнение покрытий ручным способом в труднодоступных местах.

Поставленная техническая задача достигается тем, что в электродуговом металлизаторе «Дракон» содержащем корпус, распылительную головку с цилиндрическим соплом и воздуховодами и электродные проволоки в токоподводящих трубках с наконечниками, соединенными с тоководами и механизмом их перемещения, согласно изобретению, корпус цилиндрической формы выполнен из металла с малым удельным весом, внешняя сторона которого покрыта защитным керамическим слоем, передняя стенка распылительной головки выполнена с каналами и отверстиями, соединяющимися с центральным соплом, внутренняя часть которого выполнена составной с цилиндрической и конической частями, цилиндрическая часть выполнена со сквозным отверстием диаметром 0,8 мм на расстоянии не превышающим значение 10 мм от его торца и начала конической части, при этом соотношение диаметров входного и выходного сечений конусной части сопла составляет 1,8 – 2,0.

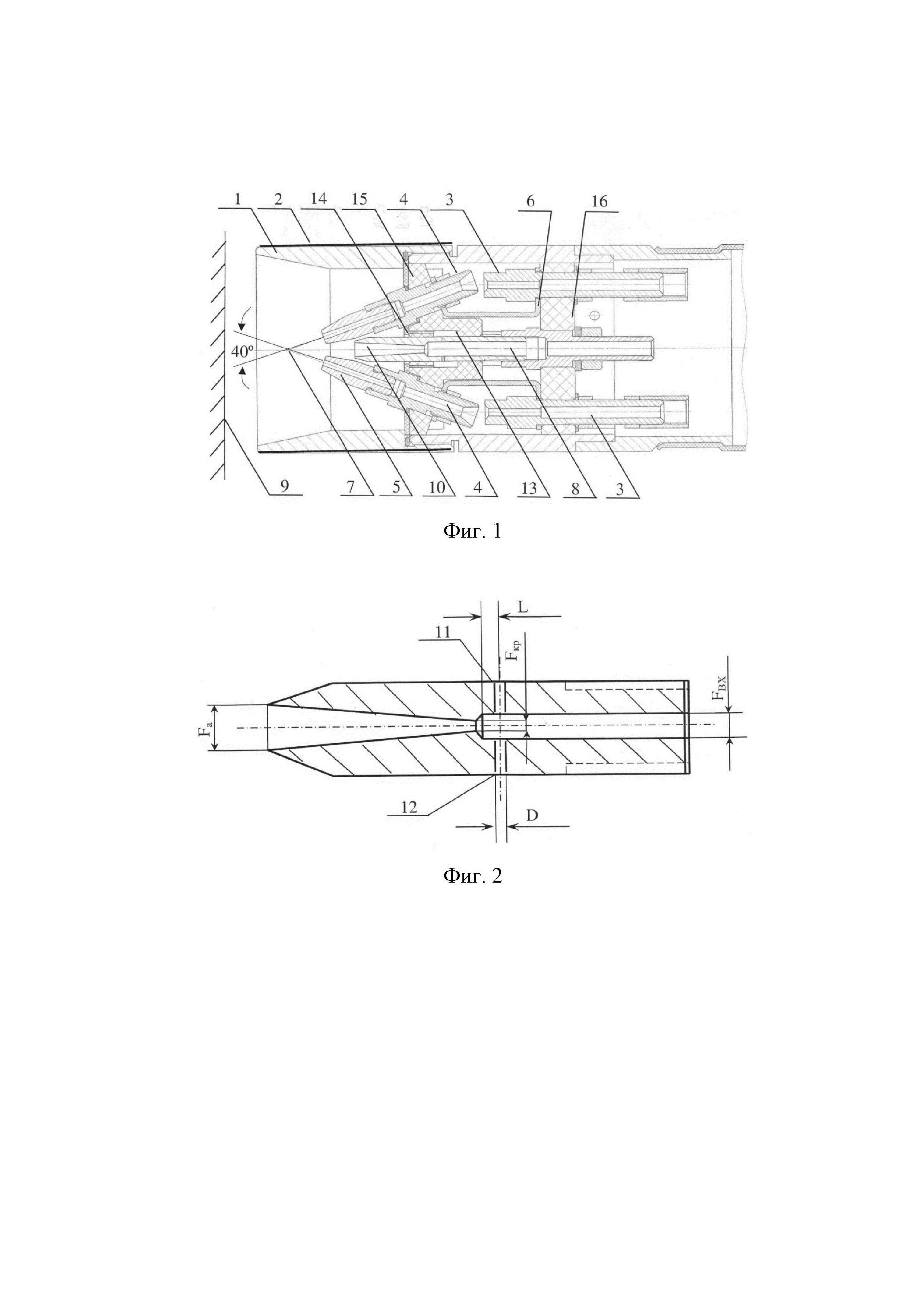

Изобретение поясняется чертежами.

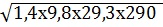

На фиг. 1 распылительная головка; на фиг. 2 – схема сверхзвукового сопла.

Распылительная головка электродугового металлизатора «Дракон» содержит корпус 1, выполненный из металла с малым удельным весом, например алюминиевый, на внешнюю сторону которого нанесено керамическое покрытие 2, две токоподводящие направляющие трубки 3, по которым через каналы проходит электродная проволока. В процессе напыления проволока при помощи механизма подачи (не показан) проходит в канал 4 направляющих трубок 3 и наконечников 5, жестко закрепленных под углом 400 и соединенных медной перемычкой 6. На пересечении проволок между их торцами зажигается дуга 7, которая под электродинамическим напором воздушной струи из центрального сопла срывает капли расплавленного металла и переносит их на поверхность подложки 9. Центральное сопло выполнено составным с цилиндрической 8 и конической частями 10. Воздушная струя выходит из конической части 10 сопла. Цилиндрическая часть 8 сопла имеет сквозное отверстие диаметром D=0,8 мм, (отверстия 11 и 12 – две его части) расположенное на расстоянии, не превышающем L=10 мм от ее торца и начала конической части 10. Передняя стенка распылительной головки выполнена с каналами 13 и отверстиями 14, соединяющимися с центральным соплом. Поток сжатого воздуха, проходящий через отверстия 11 и 12, 14 и каналы 13 охлаждает переднюю стенку опоры 15 и наконечники 5. Диаметр отверстий 11 и 12 равный 0,8 мм выбран из условия сохранения жесткости центрального сопла 8. При увеличении диаметра появляется опасность потери устойчивости сопла 8, а изменение его геометрии нарушит стабильность сверхзвукового воздушного потока. Уменьшение диаметра отверстий 11 и 12 ухудшает условия прохождения воздуха и снижает эффективность охлаждения передней стенки 15.

Размещение отверстий 11 и 12 на расстояние 10 мм от торца цилиндрической части сопла 8 и начала конической части 10, также выбрано с учетом необходимости надежного охлаждения передней стенки 15 и обеспечения жесткости центрального сопла 8, не нарушая режим истечения воздушного потока. При уменьшении этого расстояния теряется устойчивость цилиндрической части 8, а при увеличении – отверстия 11 и 12 не попадают в канал 13. И уменьшение или увеличение этого расстояния снижает уровень технологичности изготовления и сборки головки металлизатора. Жесткими элементами крепления трубок 3 и 4 служат передняя 15 и задняя 16 электроизолирующие опорные стенки, находящиеся в корпусе металлизатора.

Размеры конусной части центрального сопла 8 на входе и выходе были определены расчетным путем, исходя из условий обеспечения критической скорости воздуха при выходе из сопла. Канал сверхзвукового сопла «Дракон» выполнен в виде конуса с выходным диаметром 4,8 мм, а критическим 3,5 мм. Соотношение диаметров входного и выходного сечений конусной части сопла составляет 1,8 – 2,0 (см. расчет).

Работа устройства и последовательность выполнения операций при напылении.

Прочность сцепления металлизированного покрытия с основой обеспечивается при условии действия молекулярных сил, для чего металлизируемую поверхность очищают от масел, окислов и других загрязнений.

Важное технологическое требование – чистовая обработка проволоки и поверхности подложки. На специальном оборудовании после струйно-корундовой обработки производят намотку проволоки на кассеты и подают их на участок электродуговой металлизации.

Оператор выбирает режимы напыления (рабочее напряжение В, сила тока А, дистанция металлизации мм, давление воздуха атм., скорость напыления м/ч и другие) и на автомате выполняет процесс напыления.

Критерии качества покрытия - адгезия, когезия и плотность.

Для одновременной подачи двух электродных проволок и воздуха в распылительную головку применяют специальный блок подачи, выполненный на базе полуавтомата для дуговой сварки ПДГО-601.

Электродуговой металлизатор «Дракон» работает от сварочных преобразователей с жесткой вольт-амперной характеристикой, используемых для сварки в среде углекислого газа (ВДУ-506).

Сжатый воздух, предварительно очищенный от влаги и масла, подают под давлением 0,5…0,6 МПа, максимальный расход которого составляет 1,5 м3/мин.

Предложенная конструкция металлизатора улучшает качество и свойства нанесенного на поверхность слоя (адгезия,когезия, плотность)и обладает высокой производительностью: по алюминию – до 12 кг/ч, по цинку – до 26 кг/ч, по стали – до 16 кг/ч., что соответствует характеристикам стационарных металлизаторов типа ЭМ17 и ЭДМ 11 ШД, отличающихся значительной массой.

Критическую скорость воздуха (газа) при сверхзвуковом истечении из сопла определяли по формуле:

С =

Это условие выполняется при соотношениях давлений в ресивере (магистрали) и окружающей среды РН _> 1,89.

В условия расчета входили параметры:

Т0 - температура воздуха (Т0 = 2900К – нормальные условия)

R- газовая постоянная (для воздуха R = 29,3 Дж/(к.моль.К0)

К - показатель адиабаты (К =1,4)

ġ - 9,8 м/с2

Тогда критическая скорость воздуха (газа) будет равна:

С =

Канал сверхзвукового сопла «Дракон» выполнен в виде конуса с выходным диаметром 4,8 мм, а критическим 3,5мм.

Площадь сечения составляет: F = πr2

Fкр = 3,14х1,75х1,75 = 9,61 мм2;

Fа = 3,14х2,4х2,4 = 18,08 мм2;

где: Fкр – минимальное входное сечение при истечении газа, мм2;

Fа- выходное сечение газа, мм2.

Отношение: Fа / Fкр = 18,08 / 9,61 =1,88, что удовлетворяет нормальным условиям работы.

В связи с конструктивными особенностями сопла (фиг. 2), течение газа в сопле изменяется от дозвукового (при Fкр = 9,61 мм2) до сверхзвукового (при Fвых= 18,08 мм2).

С использованием таблиц газодинамических функций (А. А. Диментова и др.) определяем коэффициент λ = FКР/ Fa= 0,53, откуда находим поправочный коэффициент λ = 1,6.

Тогда реальная скорость истечения воздушного потока из сопла без учета температуры воздуха будет составлять:

С = 1,6х341 = 545 м/с (3)

Пример выполнения опытного покрытия при распылении цинка и алюминия металлизатором «Дракон».

В распылительную головку металлизатора, корпус 1 которого выполнен из алюминиевого сплава с керамическим покрытием на внешней стороне, через токоподводящие трубки 3, зафиксированные при помощи гаек, подается проволока. Проволока, пройдя через направляющие трубки 3 и наконечники 5, попадает в воздушную струю, выходящую из сверхзвукового сопла, где при воздействии электрического тока металл электродов (проволоки) расплавляется и воздушным потоком наносится на восстанавливаемую или требующую антикоррозионной защиты поверхность.

Испытания устройства «Дракон» для электродуговой металлизации, были выполнены ручным способом с применением специального сверхзвукового сопла на следующих режимах нанесения покрытий: ток – 200А, напряжение –20… 24В, дистанция напыления –120…150мм, давление сжатого воздуха – 0,5…0,75 МПа, материал проволоки (алюминий ГОСТ 14838-78, цинк ГОСТ 13073-77) диаметром 1,5…1,6 мм. Толщина нанесенного слоя покрытия на плоской поверхности 0,15…0,25 мм. Качество покрытия оценивали по результатам испытаний на адгезию, когезию и плотность нанесенного слоя на подложку.

Таким образом, дальнейшая модернизация металлизаторов для сверхзвуковой металлизации будет заключаться в использовании распылительной головки, содержащей специальное воздушное сопло, которое обеспечивает сверхзвуковую скорость истечения воздушного потока, как необходимое условие для формирования качественного покрытия.

Использование предлагаемого устройства позволяет повысить качество металлизированного покрытия за счет применения специальной конструкции металлизатора и сверхзвукового сопла в корпусе распылительной головки.

Реферат

Изобретение относится к области машиностроения и может использоваться для металлизации деталей и их восстановления. Электродуговой металлизатор содержит корпус , распылительную головку с цилиндрическим соплом и воздуховодами и электродные проволоки в токоподводящих трубках с наконечниками, соединенными с тоководами и механизмом их перемещения. Внешняя сторона цилиндрического корпуса выполнена из металла с малым удельным весом и покрыта защитным керамическим слоем. Передняя стенка распылительной головки изготовлена с каналами и отверстиями, соединяющимися с центральным соплом, внутренняя часть которого выполнена составной с цилиндрической и конической частями. Цилиндрическая часть выполнена со сквозным отверстием диаметром 0,8 мм на расстоянии, не превышающем значение 10 мм от его торца и начала конической части. Соотношение диаметров входного и выходного сечений конусной части сопла составляет 1,8 – 2,0. Техническим результатом изобретения является повышение качества покрытия, увеличение скорости его нанесения и повышение производительности процесса. 2 ил.

Комментарии