Насос для порошка высокой плотности - RU2736899C2

Код документа: RU2736899C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к насосу для перекачивания порошков высокой плотности.

Насос согласно настоящему изобретению предназначен для применения в системах для перемещения порошков высокой плотности и, соответственно, другой целью настоящего изобретения является система перемещения порошков, содержащая насос согласно настоящему изобретению.

УРОВЕНЬ ТЕХНИКИ

В области перекачивания порошков посредством обычных насосов Вентури или систем для работы с материалами высокой плотности, например, но не исключительно, в промышленных установках для окрашивания, специальные насосы обеспечивают возможность не только подачи порошка в окрасочные пистолеты, но также возврата и рециркуляции так называемого «перераспыла» порошков из окрасочной камеры.

Термин «перераспыл» указывает на избыточное количество сжатого газа (воздуха), применяемого для переноса определенного количества порошка.

Применение высокого процентного содержания газа (воздуха) значительно увеличивает скорость самого порошка, поскольку полученный в результате подаваемый поток будет состоять, главным образом, из указанного газа (воздуха).

В конкретном примере нанесения порошкового покрытия, на этапе распыления порошок, даже если он электрически заряжен, имеет тенденцию отскакивать от детали, подлежащей окрашиванию, или что хуже всего, порошок пролетает мимо указанной детали. Это ведет к использованию повышенного количества пистолетов или, альтернативно, к уменьшенной производительности и, как следствие, повышению производственных расходов.

По своей сути перераспыление не дает никакого преимущества в процессе нанесения покрытия. В действительности, такое распыление является расходным, поскольку увеличивает количество используемого материала, повышает нагрузку на фильтры, загрязняет камеру и увеличивает уровни выбросов в атмосферу: таким образом, уменьшение перераспыления может привести только к экономии.

При окрашивании распылением возврат и возможность повторного использования «перераспыленных» порошков является одной из самых главных проблем, значение которой становится очевидным, если учесть, что законодательство накладывает жесткие ограничения на выбросы порошков в атмосферу и контроль над утилизацией отходов.

В процессах окрашивания распылением существенный процент (от 30% до 70%) порошкового покрытия является избыточным, и для соблюдения ограничений по выбросам необходимо снижать перераспыл путем перемещения излишков порошка в соответствующие возвратные резервуары, как правило, расположенные смежно с камерой для окрашивания.

Таким образом, насосы, работающие с материалами высокой плотности, в число которых входит насос согласно настоящему изобретению, могут быть использованы как для подачи окрашивающего вещества, а именно, порошка, в окрасочные пистолеты путем всасывания порошка из питательного резервуара, так и для переноса порошка из возвратного резервуара, в котором находятся излишки порошка и который расположен смежно с окрасочной камерой, в резервуар подачи порошка в пистолеты.

Таким образом, для краткости, насос, который является предметом настоящего изобретения, в настоящем документе называется «насос для перекачивания порошков высокой плотности», при этом никоим образом не ограничивается применение насоса только операциями переноса порошка, и напротив, включая среди прочих применений насоса заправку окрасочного пистолета.

В настоящее время из уровня техники известны насосы для перекачивания порошков высокой плотности, в которых используются два резервуара для обработки порошка, при этом указанные резервуары работают в непрерывном двухтактном цикле: в то время как первый резервуар загружают порошком, второй резервуар находится на стадии опорожнения. В последующем операции, выполняемые с двумя резервуарами, меняют, и пока выгружают порошок из первого резервуара, второй резервуар загружают.

Таким образом, операции загрузки/выгрузки двух резервуаров чередуются в ходе непрерывного цикла согласно времени, заданному изготовителем насоса.

При использовании выражения «насосы для перекачивания порошков высокой плотности» имеются в виду насосы, предназначенные для перекачивания сухих порошков, при этом, изменяя на обратное существующее процентное соотношение газ-порошок, обычно предусмотренное для насосов Вентури, и используя минимальное количество газа, обеспечивают перекачивание большого количества плотнофазного порошка.

Учитывая необходимость обработки порошков при высоком расходе потока и, следовательно, необходимость заполнения резервуаров насоса большим количеством порошка, известные решения, в которых насос предусматривает двухтактный цикл работы с использованием двух резервуаров, включают большое время загрузки и удаления порошка, который перекачивают в импульсном, прерывистом режиме подачи.

Время, необходимое для выгрузки порошка из (загрузочного) резервуара, равно времени, необходимому для загрузки порошка в другой (разгрузочный) резервуар.

Несмотря на то, что цикл является непрерывным, порошок уплотняется в транспортировочной трубе, и тот факт, что переносу подлежит большое количество порошка, выталкиваемого сжатым воздухом, приводит к прерывистой подаче, при которой два объема порошка, вытесняемые насосом на двух последовательных этапах цикла, разделяются в результате присутствия воздуха, фактически образуя импульсную подачу.

Другой недостаток известных насосов для перекачивания порошков высокой плотности связан с очистной системой самого насоса.

В действительности, в данной области техники существует необходимость обеспечения глубокой и полной очистки насоса в момент замены порошка, то есть, например, в том случае, когда необходимо заменить порошок для быстрого переключения на окраску другим цветом.

При замене порошка необходимо очистить насос для исключения наличия любого возможного остатка порошка, применяемого до этого момента.

Известные насосы предусматривают два возможных способа очистки.

Согласно первому способу сжатый воздух вводят в резервуары насоса снаружи, посредством специальной линии.

Однако, такая система не гарантирует, что поток очищающего воздуха эффективно воздействует на внутренние стенки резервуаров насоса, поскольку воздушный поток вводят преимущественно в осевом направлении резервуаров насоса, при этом существует вероятность, что поток воздуха лишь тангенциально задевает внутренние стенки резервуаров, что ведет к очень ограниченной эффективности очистки.

Другой недостаток данного, первого способа очистки, известного в существующем уровне техники, связан с тем, что поток очищающего воздуха, главным образом, направленный точно осевым образом, подвергается существенным потерям напора, проходя через резервуары насоса. Воздух, вводимый при давлении, составляющем около 6 Бар (0,6 МПа) выше по потоку от камер насоса, в которых хранится порошок, в итоге достигает каналов, образованных в корпусе насоса, и клапанов, расположенных рядом с областью введения и выталкивания порошка, при низком давлении и, следовательно, низкой скорости. Это существенно снижает эффективность очистки воздушным потоком.

Более того, соединения между резервуарами насоса и каналом для введения воздуха очистки выполнены из металлического материала для обеспечения уплотнения, как и невозвратный клапан, установленный в данном канале, тоже выполненный из металлического материала.

Таким образом, данные металлические материалы находятся в постоянном контакте с порошком. Второй известный способ очистки предусматривает использование воздуха.

Следовательно, цель настоящего изобретения также заключается в создании насоса для перекачивания порошков высокой плотности, который содержит устройство самоочистки, обеспечивающее возможность устранения недостатков известных решений существующего уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в устранении вышеуказанных недостатков с помощью создания насоса для перекачивания порошков высокой плотности, содержащего основной корпус, содержащий клапанный узел и корпус насоса, при этом клапанный узел содержит по меньшей мере четыре клапана, каждый из которых выполнен с возможностью выборочного закрытия канала подачи или возврата порошка, а указанный корпус насоса, в свою очередь, содержит по меньшей мере четыре насосные камеры, выполненные с возможностью выборочной загрузки/выгрузки порошка снаружи/наружу, по меньшей мере одну линию для введения сжатого воздуха в упомянутые камеры, обеспечивая четырехтактный цикл перекачивания.

Другой целью настоящего изобретения является создание насоса для перекачивания порошков высокой плотности, который согласно эксплуатационным требованиям может быть электропневматическим или полностью пневматическим и пригодным для использования в зоне АТЕХ.

Согласно настоящему изобретению, указанные и другие цели достигаются посредством насоса для перекачивания порошков высокой плотности, выполненного согласно п. 1 формулы изобретения.

Другие характеристики предложенного устройства отражены в зависимых пунктах формулы изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Характеристики и преимущества загрузочного устройства согласно настоящему изобретению станут более понятными из приведенного ниже подробного описания, приведенного в качестве примера, а не ограничения, и со ссылкой на прилагаемые схематические чертежи, на которых:

- на фиг. 1 представлен вид в аксонометрии насоса для перекачивания порошков высокой плотности, выполненного согласно настоящему изобретению, в первой рабочей конфигурации;

- на фиг. 2 представлен вид в аксонометрии насоса для перекачивания порошков высокой плотности, изображенного на фиг. 1, в соответствии со вторым рабочим положением;

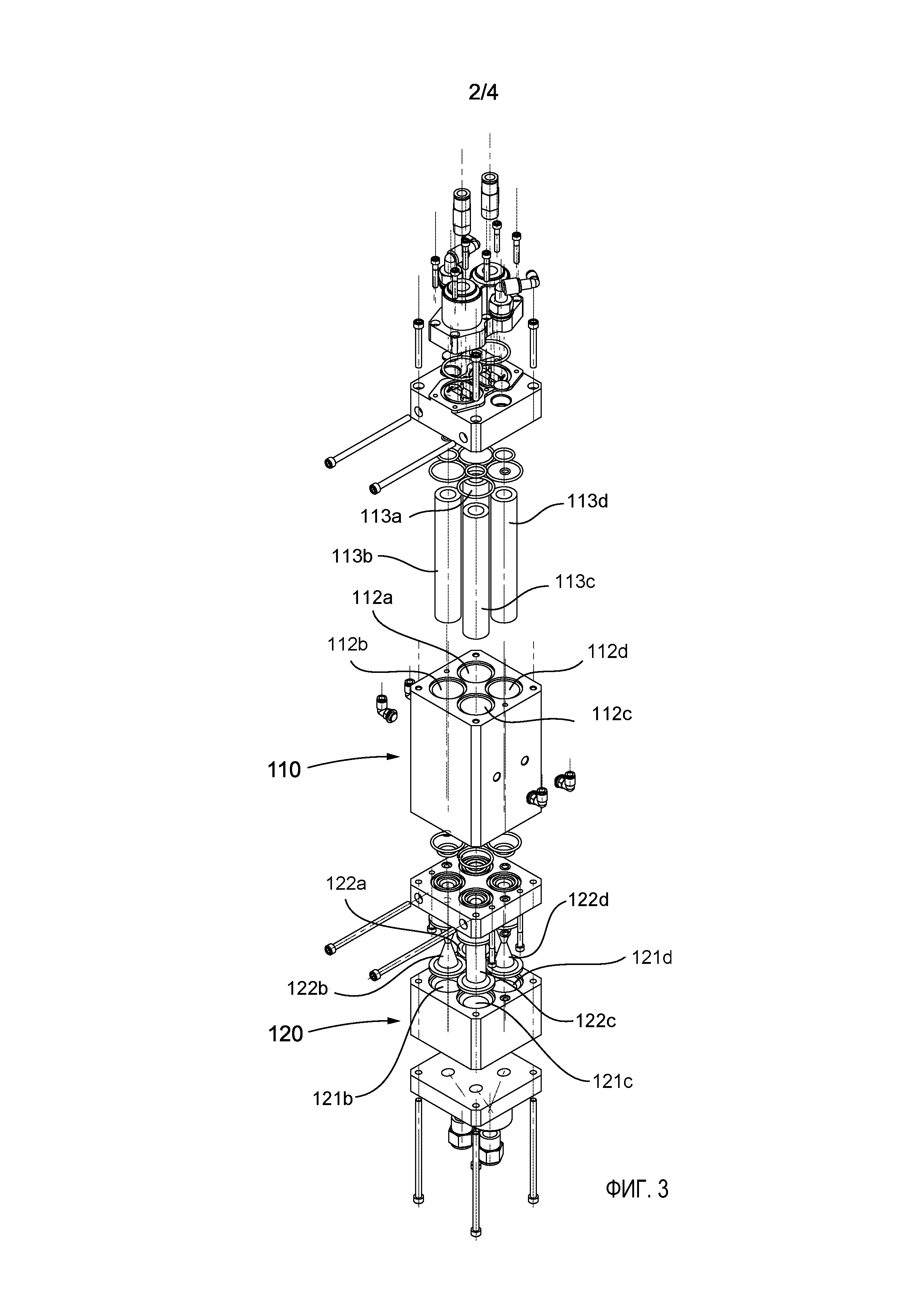

- на фиг. 3 изображен насос для перекачивания порошков высокой плотности, выполненный согласно настоящему изобретению, в разобранном виде;

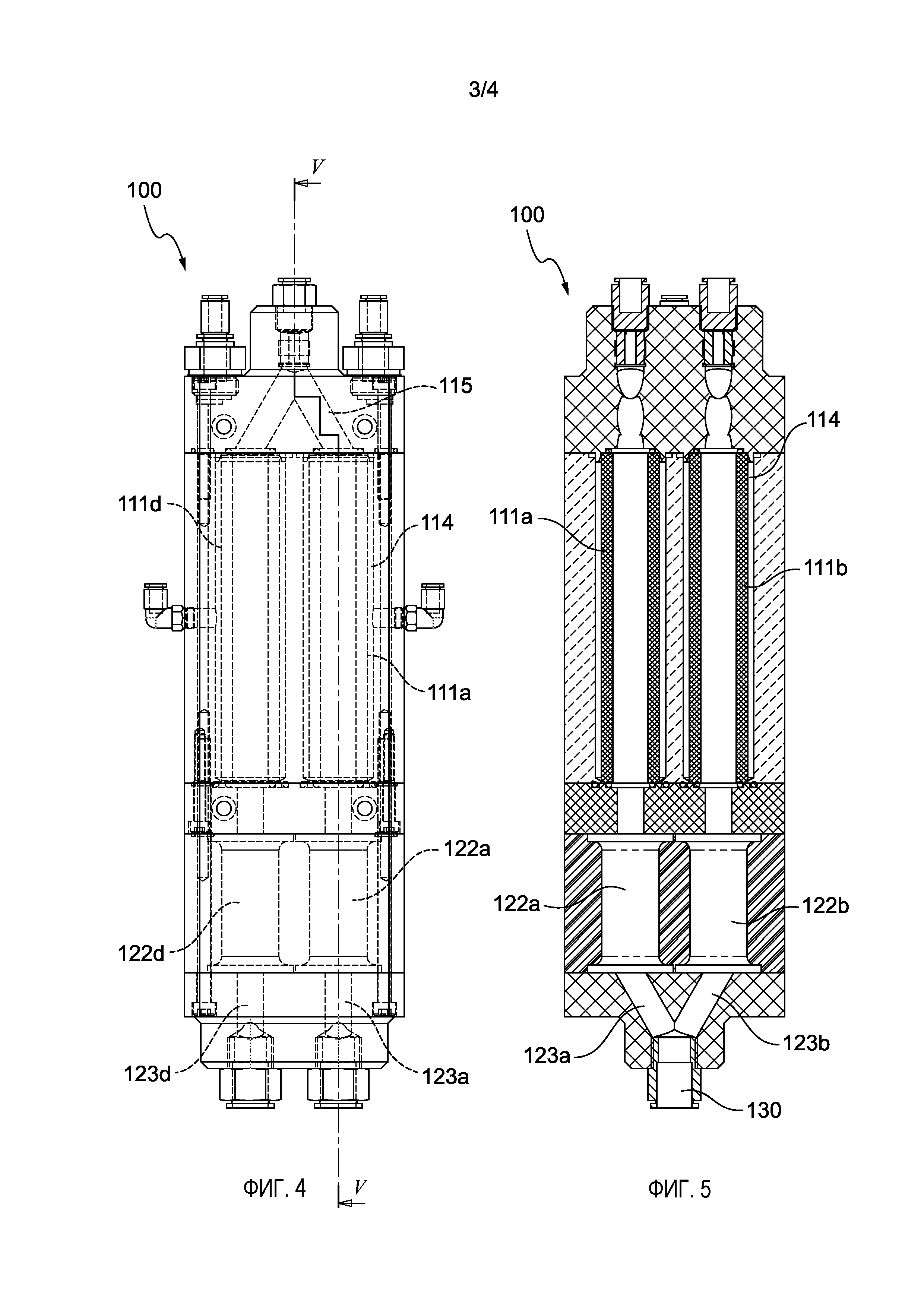

- на фиг. 4 представлен вид спереди насоса для перекачивания порошков высокой плотности, выполненного согласно настоящему изобретению;

- на фиг. 5 представлен разрез по плоскости b-b на фиг. 4;

- на фиг. 6 представлен вид сбоку насоса для перекачивания порошков высокой плотности, выполненного согласно настоящему изобретению;

- на фиг. 7 представлен разрез по плоскости А-А на фиг. 6.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как изображено на фиг. 1, насос 100 согласно настоящему изобретению, предпочтительно, содержит по меньшей мере один корпус 110 и по меньшей мере один клапанный узел 120.

В свою очередь, указанный по меньшей мере один корпус 110 содержит по меньшей мере четыре насосных камеры 111, а клапанный узел 120 содержит по меньшей мере четыре седла 121 для такого же количества клапанов 122, предпочтительно, золотникового типа, известных в данной области техники как «запорный клапан».

Корпус 110, предпочтительно, имеет коробчатую конструкцию, предпочтительно, в форме параллелепипеда, при этом внутри корпуса выполнены по меньшей мере четыре насосные камеры 111.

Каждая насосная камера, предпочтительно, имеет цилиндрическое отверстие 112, проходящее преимущественно в продольном направлении, при этом в данное отверстие вставлена насосная трубка 113, тоже, предпочтительно, цилиндрической формы, выполненная из пористого материала.

Насосные трубки 113, которые, предпочтительно, могут быть идентичными, имеют стенку, выполненную из пористого материала, обеспечивающего проход воздуха и препятствующего проходу порошка, что обеспечивает возможность прохождения через стенку насосной трубки 113 воздуха и блокирует с помощью стенки порошок.

Возможными пористыми материалами, которые могут использоваться для изготовления трубок 113, являются, например, агломерированные пластмассы, имеющие переменную пористость, при этом средний размер пор составляет примерно 15 мкм, либо другие полимеры, имеющие аналогичные характеристики механической фильтрации порошков.

Насосные трубки 113 вставлены в указанные цилиндрические отверстия 112 корпуса 100 насоса с зазором с обеспечением наличия в камерах 111 также кольцевого отверстия 114, образованного между наружной стенкой трубки 113 и внутренней стенкой отверстия 112.

Таким способом образована пневматическая камера 114, в которой посредством газа, предпочтительно воздуха, может быть создано положительное или отрицательное давление относительно давления внутри трубки 113.

При этом, когда посредством пневматической линии 150 насоса 100 в пневматической камере 114 создано отрицательное давление, то есть давление, которое ниже давления внутри насосной трубки 113, порошок вытягивается через соответствующий клапан 122 в трубку 113, а когда в камере 114 создается положительное давление, которое выше давления внутри указанной трубки 113, порошок, находящийся в данной трубке 113, выталкивается, снова проходя через соответствующий клапан 122.

Для этого пневматическая линия 150 содержит по меньшей мере один фитинг 151 для каждой насосной камеры 111 для пневматического соединения каждой из пневматических камер 114 камер 111 с линией 150.

При этом, как известно из уровня техники, пневматическая линия 150 обеспечивает открытие и закрытие пережимных клапанов 122, посредством специально предназначенного для этого контура 151.

Эта пневматическая линия 150 приводится в действие центральным блоком управления, не показанным на чертежах, который координирует работу клапанов и насосных камер. Такой блок управления, предпочтительно, выполнен с возможностью программирования пользователем в соответствии с разными параметрами для обеспечения возможности регулировки расхода потока самого насоса.

Более подробно и опять со ссылкой на прилагаемые чертежи, насос 100 согласно настоящему изобретению содержит первую насосную камеру 111а, вторую насосную камеру 111b, третью насосную камеру 111с и четвертую насосную камеру 111d.

Как указано выше, каждая из насосных камер содержит первую насосную трубку 112а, вторую насосную трубку 112b, третью насосную трубку 112с и четвертую насосную трубку 112d, соответственно.

В клапанном узле 120 выполнены первое седло 121а, второе седло 121b, третье седло 121с и четвертое седло 121d для такого же количества пережимных клапанов 122.

В частности, таким образом, выполнены первый пережимной клапан 122а, второй пережимной клапан 122b, третий пережимной клапан 122с и четвертый пережимной клапан 122d.

Первая насосная камера 111а проточно сообщается с первым пережимным клапаном 122а, вторая насосная камера 111b проточно сообщается со вторым пережимным клапаном 122b, третья насосная камера 111с проточно сообщается с третьим пережимным клапаном 122с, а четвертая насосная камера 111d проточно сообщается с четвертым пережимным клапаном 122d.

Пережимные клапаны 122 обеспечивают непосредственное соединение насосных камер 111 с впускным каналом 130 и выпускным каналом 140 насоса.

Как изображено, в частности, на фиг. 1 и 2, а также разобранном виде на фиг. 3, насос 110 содержит один впускной канал 130, соединенный в нижней части с клапанным узлом 120, для всасывания порошка во внутреннее пространство клапанного узла, и один выпускной канал 140, тоже в нижней части соединенный с клапанным узлом 120, для выталкивания порошка из указанного блока.

Насос 100 имеет такую архитектуру, при которой две насосные камеры 111 проточно соединены с впускным каналом 130 для порошка посредством двух пережимных клапанов 122.

Точно так же, две насосные камеры 111 проточно соединены с выпускным каналом 140 для порошка посредством двух пережимных клапанов 122.

Для этого, предпочтительно в нижней части клапанного узла 120 под седлами 121 выполнены соединительные каналы 123 для соединения указанных клапанов с впускным 130 и выпускным 140 каналами.

В частности, впускной канал 130 проточно сообщается посредством первого соединительного канала 123а и второго соединительного канала 123b, соответственно, с первым пережимным клапаном 122а и вторым пережимным клапаном 122b.

Выпускной канал 140 проточно сообщается посредством третьего соединительного канала 123с и четвертого соединительного канала 123d, соответственно, с третьим пережимным клапаном 122с и четвертым пережимным клапаном 122d.

Таким образом, первая насосная камера 111а будет находиться в непосредственном проточном сообщении с первым пережимным клапаном 122а, который в свою очередь проточно сообщается с впускным каналом 130.

Вторая насосная камера 111b будет находиться в непосредственном проточном сообщении со вторым пережимным клапаном 122b, который в свою очередь проточно сообщается с впускным каналом 130 посредством второго соединительного канала 123b.

Третья насосная камера 111с будет находиться в непосредственном проточном сообщении с третьим пережимным клапаном 122с, который в свою очередь проточно сообщается с выпускным каналом 140.

Четвертая насосная камера 11 Id будет находиться в непосредственном проточном сообщении с четвертым пережимным клапаном 122d, который в свою очередь проточно сообщается с выпускным каналом 140.

Более того, насосные камеры 111, преимущественно, сообщаются с друг с другом попарно.

Если говорить подробнее, первая насосная камера 111а выполнена в проточном сообщении с четвертой насосной камерой 111d, а вторая насосная камера 111b проточно сообщается с третьей насосной камерой 111с.

Насосные камеры соединены друг с другом попарно, посредством соединительных каналов 115, расположенных над указанными насосными камерами 111.

Указанные каналы можно видеть, например, на чертеже, представленном в разрезе.

Далее, с учетом вышеуказанной архитектуры, описана работа насоса 110 для перекачивания порошков высокой плотности.

Первый такт

Блок управления насосом воздействует на пневматическую линию 150, которая создает эффект всасывания в третьей насосной камере 111с.

В это же самое время третий пережимной клапан 122с, взаимосвязанный с третьей насосной камерой 111с и приводимый в действие посредством специального контура 151 пневматической линии 150, закрывается, тогда как второй пережимной клапан 122b, взаимосвязанный со второй насосной камерой 111b, открывается.

Как указано выше, второй пережимной клапан 122b посредством второго соединительного канала 123b проточно сообщается с впускным каналом 130.

Соответственно, порошок втягивается посредством разрежения, образованного в третьей насосной камере 111с, через второй пережимной клапан 122b, проходит через вторую насосную камеру 111b и заполняет третью насосную камеру 111с, которая закрыта в нижней части третьим пережимным клапаном 122с, который, как указано выше, закрыт.

Таким образом, третья насосная камера 111с заполняется порошком.

Одновременно с этим пневматическая линия 150 обеспечивает перенос сжатого воздуха в четвертую камеру 111d, обеспечивая выброс порошка, до этого находящегося в камере 111d, через четвертый пережимной клапан 122d, который является открытым.

На данном этапе первый пережимной клапан 122а и третий пережимной клапан 122с закрыты, тогда как второй пережимной клапан 122b и четвертый пережимной клапан 122d открыты, третья насосная камера 111с наполняется порошком, а из четвертой насосной камеры 111d порошок выходит.

Второй такт

На следующем этапе конфигурация клапанов не изменяется: первый пережимной клапан 122а и третий пережимной клапан 122с остаются закрытыми, а второй пережимной клапан 122b и четвертый пережимной клапан 122d остаются открытыми. Третья насосная камера 111с остается в состоянии разрежения, удерживая ранее втянутый порошок и всасывая порошок через второй клапан 122b. В это же время во второй камере 111b создается разрежение, что в процессе всасывания обеспечивает заполнение ее порошком через второй клапан 122b. Третья камера 111 с не взаимосвязана с пневматической линией 150 ни положительным, ни отрицательным образом.

Одновременно с указанным, давление, оказываемое на первую насосную камеру 111а, вызывает опорожнение данной камеры, снова через четвертый пережимной клапан 122d, соединенный с выпускным каналом 140, поскольку, как указано выше, первый клапан 122а закрыт.

Третий такт

На данном этапе конфигурации клапанов изменяются: первый пережимной клапан 122а и третий пережимной клапан 122с, которые ранее были закрыты, теперь открываются, тогда как второй клапан 122b и четвертый клапан 122d, которые ранее были открыты, в данный момент закрываются.

Пневматическая линия 150 насоса создает разрежение в четвертой камере 111d и положительное избыточное давление в третьей камере 111с.

Таким образом, порошок загружается через первый клапан 122а, проходит первую камеру 111а и заполняет четвертую камеру 111d, с которой, как указано выше, сообщается данная первая камера 111а.

В это же время давление, оказываемое на третью камеру 111с, вызывает опорожнение данной камеры, проточно сообщающейся со второй камерой 111b, через третий пережимной клапан 122с.

Четвертый такт

На четвертом этапе конфигурация клапанов не изменяется: первый пережимной клапан 122а и третий пережимной клапан 122с остаются открытыми, а второй клапан 122b и четвертый клапан 122d остаются закрытыми.

Четвертая камера 111d остается в состоянии разрежения, удерживая ранее втянутый порошок и всасывая порошок через первый пережимной клапан 122а. В то же самое время разрежение создают в первой камере 111а, которая в процессе всасывания заполняется порошком через первый клапан 122а, тогда как избыточное давление, оказываемое на вторую камеру 111b, вызывает ее опорожнение через третий пережимной клапан 122с.

В данный момент произошел возврат к начальной конфигурации, в которой первая камера 111а и четвертая камера 111d загружены и готовы к выпуску порошка в соответствии с заданной последовательностью, а вторая камера 111b и третья камера 111с являются пустыми и готовы к всасыванию порошка, и цикл может начаться снова.

Насос 100 для перекачивания порошков высокой плотности, выполненный согласно настоящему изобретению, работает в четырехтактном режиме, в котором четыре камеры насоса фактически представляют систему, состоящую из двух пар камер, расположенных последовательно.

В результате обеспечена возможность разделения общего расхода потока в минуту по четырем резервуарам. Каждый из четырех резервуаров имеет уменьшенную емкость, что обеспечивает преимущество компактности насоса и уменьшение времени загрузки/разгрузки одного резервуара, а с помощью использования законов гидродинамики о сообщающихся сосудах и постоянного разрежения, система, состоящая из пар камер, расположенных последовательно, обеспечивает увеличение общего объема для хранения порошка. При этом, обеспечивают уменьшение расхода потока, обрабатываемого одним резервуаром, и увеличение скорости смены операций в рабочем цикле насоса, поскольку объемы порошка, выпускаемого по очереди, выбрасываются быстрее, что приводит к большей степени регулярности потока распределяемого порошка, при этом данный поток отличается повышенной бесперебойностью по сравнению с решениями известного уровня техники.

Таким образом, насос 100, выполненный согласно настоящему изобретению, обеспечивает возможность разделения расхода потока обрабатываемого порошка, чтобы на каждом этапе цикла по меньшей мере два резервуара были всегда загружены порошком и готовы к его выпуску, оптимизируя скорость смены операций.

Преимущественно, насос 100, выполненный согласно изобретению, также содержит (поскольку не нужно иметь осевые впуски воздуха в насосные камеры из пневматической линии) более совершенную систему очистки насоса, например, во время замены порошка, которая предусматривает спиральный поток воздуха в осевой впуск посредством циклонного клапана.

Усовершенствованная система очистки является предметом отдельной патентной заявки этого же заявителя.

Из приведенного описания понятны характеристики насоса для перекачивания порошков высокой плотности, который является предметом настоящего изобретения, а также соответствующие преимущества.

Более того, следует понимать, что в предложенном насосе могут быть выполнены многочисленные модификации и видоизменения, которые не выходят за пределы объема изобретения; кроме того, все детали могут быть заменены технически эквивалентными элементами. Применяемые материалы, так же как и размеры, могут быть любыми, соответствующими техническим требованиям.

Реферат

Изобретение относится к насосу для перекачивания порошка высокой плотности. Насос содержит четыре насосные камеры и работает в четырехтактном режиме. Четыре насосные камеры, фактически, образуют систему, состоящую из двух пар камер, расположенных последовательно друг с другом. Это обеспечивает возможность разделения общего расхода потока в минуту по четырем резервуарам. Каждый из четырех резервуаров имеет уменьшенную емкость, обеспечивая преимущество компактности насоса и уменьшение времени загрузки/разгрузки одного резервуара. Используя законы гидродинамики о сообщающихся сосудах и с помощью постоянного разрежения, система, состоящая из пар камер, расположенных последовательно, обеспечивает увеличение общего объема для хранения порошка. 4 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Насосный узел

Комментарии