Способ установки испарителя на предварительно изготовленной облицовке холодильника - RU2264587C1

Код документа: RU2264587C1

Чертежи

Описание

Изобретение относится к способам и устройствам, используемым в технологии производства холодильников бытового типа, оборудованных так называемым испарителем "скрытого" типа, то есть испарителем, который устанавливается не внутри отделения холодильника для хранения или охлаждения, а извне этого отделения, и обычно утоплен в термоизоляционный материал, покрывающий собственно отделение.

Бытовые холодильники, имеющие отделение для охлаждения или хранения [продуктов] в охлажденном виде и испаритель "скрытого" типа, широко известны в данной области техники. В большинстве случаев облицовка, которой покрыты такие отделения для хранения [продуктов] в охлажденном виде в подобных бытовых приборах, выполняется из термоформованных пластических материалов, обычно листового полистирола, и термически изолируется от внешней среды при помощи слоя теплоизоляционного материала, обычно полиуретана, который наносится извне такой облицовки при помощи известных процессов вспенивания.

Принимая во внимание соображения технологичности производства и освобождения внутреннего пространства отделения для хранения [продуктов] от загромождения, вызванного наличием испарителя, который изготавливается в виде прокатанной панели, закрепленной на внешней поверхности упомянутой облицовки перед вспениванием таким образом, что после вспенивания упомянутая прокатанная панель практически утоплена в упомянутый слой вспененного изолирующего материала и удерживается невыпадающей, т.е. "вморожена" между упомянутым слоем и облицовкой, обеспечивая требуемое теплоизоляционное взаимодействие.

Однако с целью обеспечения точной установки и устойчивости такой прокатанной панели в процессе различных операций, предшествующих вспениванию, а прежде всего принимая во внимание требуемую прочность и целостность, обеспечиваемые способом прикрепления данной прокатанной панели к поверхности облицовки, обычно применяемые технологии требуют нанесения на нее очень тонкого слоя материала, клейкого с двух сторон. Он наносится путем помещения между облицовкой и прокатанной панелью таким образом, что эта панель практически "наклеивается" на поверхность упомянутой облицовки.

Вид этого материала, клейкого с двух сторон, и его толщина, разумеется, выбирается так, чтобы всеми средствами избежать ослабления прямого теплообмена, который требуется в данном случае использования.

С другой стороны, такая технология хорошо известна в данной области техники и широко используется без существенных недостатков или проблем, вызванных как техническими, так и функциональными причинами.

Наиболее близким аналогом заявляемого технического решения является способ установки испарителя, известный из патента Великобритании 1471722 (F 25 B 39/02, 1977). Испаритель имеет, в частности, одну из сторон, лежащую в плоскости, и устанавливается на внешнюю поверхность облицовки, внутри которой расположено отделение для хранения продуктов холодильного устройства.

Однако бытовые холодильники являются очень популярными и широко распространенными потребительскими товарами длительного пользования, которые обычно находятся в массовом широкомасштабном производстве. Поэтому необходимость в дополнительном технологическом переходе, который обычно должен выполняться вне автоматизированной производственной линии (с целью обеспечения возможности выполнения определенных операций, которые необходимо выполнять вручную) и который также требует применения дополнительных материалов, то есть слоя, клейкого с двух сторон, приводит к дополнительному росту себестоимости производства. Это все более неблагоприятно и все менее и менее приемлемо как для изготовителей, так и для рынка.

Таким образом, существует необходимость разработать способ установки панели испарителя на внешнюю поверхность облицовки бытового холодильника перед вспениванием, что и является целью данного изобретения. Это дает возможность получения значительного уменьшения себестоимости производства и внедрения в эксплуатацию полностью автоматизированного выполнения данной операции.

В соответствии с изобретением способ установки испарителя, имеющего одну из сторон, лежащую в плоскости, на внешнюю поверхность облицовки, внутри которой расположено отделение для хранения продуктов холодильного устройства, отличается тем, что включает операцию, в процессе которой клейкое вещество наносят между упомянутой внешней поверхностью и испарителем. Нанесение клейкого вещества включает в себя выбрасывание струи полужидкого клейкого вещества из форсунки, которая входит в состав распылительной головки, установленной напротив упомянутой поверхности и находящейся от нее на определенном расстоянии, и преобразование упомянутой полужидкой струи в распыленный аэрозоль перед попаданием ее на упомянутую поверхность таким образом, что последняя подвергается воздействию упомянутой распыленной струи и соответствующим образом покрывается практически равномерным слоем упомянутого клейкого вещества.

Кроме того, преобразование упомянутого клейкого вещества в распыленный аэрозоль выполняют путем воздействия на упомянутую струю при помощи по меньшей мере одного потока газа, предпочтительно окружающего атмосферного воздуха, непосредственно за выходом упомянутой распылительной форсунки таким образом, что эта упомянутая струя разбивается до распыленного аэрозоля, направленного на упомянутую внешнюю поверхность.

К отличиям заявленного способа относится также то, что упомянутое клейкое вещество наносится на упомянутую поверхность по всей ее площади в весовом количестве в пределах 130-220 г/м2, а упомянутая форсунка, выбрасывающая упомянутую струю клейкого вещества, расположена на расстоянии 5-8 см от упомянутой внешней поверхности.

При этом температуру, при которой упомянутое полужидкое клейкое вещество выходит из распылительной форсунки, постоянно поддерживают в пределах от 140°С до 170°С, а время, необходимое для покрытия данным распыленным аэрозолем указанной поверхности, не превышает 30 с при условии, что поверхность, подвергающаяся обработке, имеет площадь 30 дм2.

В рамках изобретения предложено также устройство для выбрасывания и осаждения потока клейкого вещества на предпочтительно плоскую поверхность, в частности на поверхность облицовки холодильного устройства, отличием которого является то, что оно содержит по меньшей мере один из следующих элементов или одну из их комбинаций:

- распылительную головку,

- устройство для подготовки этого клейкого вещества и подачи его под давлением к упомянутой распылительной головке.

Упомянутая распылительная головка содержит трубопровод подачи упомянутого клейкого вещества, второй трубопровод подачи потока газа под давлением, электромагнитный клапан, управляющий упомянутым трубопроводом подачи упомянутого клейкого вещества, подходящим к первой форсунке. Головка имеет также одну или несколько других форсунок, расположенных в непосредственной близости от упомянутой первой форсунки, которые выполнены с возможностью подачи упомянутого потока газа в зону истечения из упомянутой первой форсунки таким образом, чтобы пересечь струю клейкого вещества, выбрасываемую из нее. При этом упомянутая первая форсунка и упомянутые другие форсунки факультативно выполнены в виде сквозных отверстий в панели форсунок, расположенной на нижней стороне упомянутой головки.

Устройство в соответствии с изобретением может также содержать средства для перемещения в соответствующем порядке облицовок под распылительную головку и дополнительные элементы, которые по меньшей мере частично могут избирательно позиционироваться и перемещаться над средствами для перемещения и которые соединены с возможностью плавного перемещения с распылительной головкой. Помимо этого оно содержит устройство управления для управления положением и перемещениями упомянутых дополнительных элементов.

Кроме того, упомянутая распылительная головка также может содержать два независимых нагревательных элемента, выполненных с возможностью избирательного нагрева упомянутого потока клейкого вещества и упомянутого потока газа.

Способ является простым для внедрения и выполнения с использованием существующих технологических приемов. Он обеспечивает требуемую стабильность условий теплообмена между панелью испарителя и облицовкой.

Характерные особенности и признаки, указанные в формуле изобретения, описаны более подробно ниже при помощи неограничивающего примера, со ссылками на прилагаемые чертежи, где:

Фиг.1 представляет собой изображение схемы покрытия полосами клейкого вещества внешней поверхности облицовки холодильного устройства в соответствии со способом по данному изобретению.

Фиг.2 представляет собой схематический вид в перспективе компоновки устройства по данному изобретению.

Фиг.3 представляет собой схематический вид сверху устройства по данному изобретению.

Фиг.4 представляет собой вид в перспективе узла устройства, показанного на предыдущих фигурах.

Фиг.5 представляет собой функциональную схему узла, показанного на Фиг.4.

Фиг.6 представляет собой функциональную схему другого узла устройства по данному изобретению, выполненную в виде разреза.

Фиг.7 представляет собой вид снизу форсунки, входящей в узел, показанный на Фиг.4.

Фиг.8 представляет собой схематическое изображение фазы истечения и диспергирования (распыления) струи клейкого вещества, выходящей из форсунки, показанной на Фиг.7.

Фиг.9 представляет собой вид облицовки, прошедшей нанесение клейкого вещества в соответствии со способом по данному изобретению непосредственно перед и после установки соответствующего испарителя.

Задачи первостепенной важности, то есть те задачи, которые непременно должны были быть решены в ходе исследовательских работ по данному объекту, следующие:

- возможность полной автоматизации технологического процесса в соответствии с разрабатываемым способом,

- возможность интеграции этого способа в непрерывный цикл поточного производства,

- снижение себестоимости производства;

- отсутствие каких бы то ни было систематических деформаций или искажений формы облицовки во время операции установки испарителя,

- простота и высокая надежность способа,

- наивысшая возможная безопасность и низкое воздействие на окружающую среду,

- равномерное покрытие или, во всяком случае, характеристики способности к покрытию, удовлетворяющие поставленным требованиям.

На основании этих исходных требований было выполнено большое количество сравнительных экспериментов и практических опробований, уделяя также внимание статистическим исследованиям и методикам изучения, основанным на плане факторного эксперимента с дробными репликами с целью определения основных параметров данного способа.

В результате на основании этих предпосылок был разработан способ, который в значительной степени позволяет достичь указанные цели и решить поставленные задачи. Основная характерная особенность способа, отличающая его по меньшей мере частично от существующих технологических приемов, состоит в основном в том, что клей не наносится при помощи средств-подложек, которые впоследствии удаляются (в виде, например, во многом сходном с наклейками или клейкими этикетками), а наносится непосредственно на поверхность, подлежащую обработке, путем распыления при помощи одной или нескольких подходящих распылительных головок. Такие головки оборудуются как форсункой, из которой распыляется тонкая струя предварительно подготовленного жидкого клея, так и несколькими форсунками, из которых соответствующим образом выдуваются струи воздуха. Упомянутые форсунки располагаются в непосредственной близости от упомянутой струи клея и ориентируются так, что разбивают и таким образом распыляют упомянутую струю клея. Следовательно струя практически превращается в поток вещества, которое напоминает очень тонкодисперсный и в данном случае практически распыленный свободный аэрозоль.

Таким образом было установлено, что с целью достижения указанной выше цели может быть использован так называемый метод "SPIRO", который по сути представляет собой выполнение одной или нескольких форсунок в непосредственной близости от форсунки, из которой клейкое вещество подается в виде непрерывной струи, которая таким образом практически распыляется.

Воздействие, производимое различными воздушными струями, при этом двояко. Фактически в дополнение к первому и по существу более важному эффекту получения широкой и длинной полосы клея, распыленного до высокой степени тонкости, который распределяется по обрабатываемой поверхности не только равномерно, но и с перемежением указанной полосы с ограниченными участками необработанной поверхности, как это схематически показано на Фиг.1 и Фиг.9, также проявляется эффект поддержания требуемой температуры упомянутого клейкого вещества в очень коротком, но очень важном промежутке времени между выбросом клея из форсунки до осаждения этого клея на поверхность облицовки.

На Фиг.2 показан пример предпочтительного исполнения устройства в соответствии со способом по данному изобретению. Перед выполнением вспенивания для образования теплоизоляции облицовки 1 располагаются в нужном порядке, своей тыльной стороной вверх, на непрерывно движущемся транспортном средстве 2. Обычно оно представляет собой пластинчатый конвейер, который перемещает упомянутые облицовки 1 под распылительную головку 3 в соответствующем порядке.

Данная распылительная головка устроена таким образом, что имеет возможность перемещаться вдоль трех взаимно перпендикулярных осей X, Y и Z. Из них ось Х представляет собой вертикальное перемещение относительно упомянутого транспортного средства 2 (как результат, в случае облицовок одного типа, т.е. имеющих сходные размеры, перемещений упомянутой распылительной головки вдоль оси Х не будет).

Упомянутая распылительная головка 3 при этом приводится в движение в горизонтальной плоскости вдоль двух осей Y и Z при помощи консоли 4, связывающей упомянутую головку 3 с первым элементом 5, который обеспечивает ее горизонтальное плавное перемещение вдоль направления оси Z, простирающейся перпендикулярно направлению перемещения пластинчатого конвейера. Данный первый элемент, в свою очередь, связан со вторым элементом 6, который обеспечивает также горизонтальное плавное перемещение головки, однако, в направлении оси Y, которая параллельна направлению перемещения пластинчатого конвейера 1.

Кроме того, имеются средства (не показаны) для приведения в действие двух упомянутых механизмов перемещения, которые выполнены с возможностью перемещения, под соответствующим управлением, упомянутой распылительной головки 3 в любое положение в пространстве, а именно в любое положение, находящееся в горизонтальной плоскости, параллельной поверхности 8 упомянутой облицовки, подлежащей обработке, и находящееся, таким образом, на одинаковом расстоянии от нее.

Поскольку этой распылительной головке 3 уделяется особое внимание, она схематически показана на Фиг.3, Фиг.4 и Фиг.5. Ее основными частями являются:

- корпус 11,

- трубопровод 12 для подачи клейкого вещества,

- трубопровод 13 для подачи потока воздуха с целью распыления,

- панель форсунок 14,

- электромагнитный клапан 15 для управления упомянутым трубопроводом 12,

- два независимых нагревательных элемента 16, 17 для избирательного нагрева упомянутого потока клейкого вещества и упомянутого потока распыляющего воздуха, которые снабжаются соответствующими кабелями 16А, 17А электропитания,

- кабель 18 управления, подключенный к упомянутому электромагнитному клапану 15.

Упомянутая панель форсунок 14, в свою очередь, имеет по меньшей мере одну предпочтительно центральную форсунку 19, выполненную с возможностью истечения упомянутого клейкого вещества, а также несколько форсунок 23 для истечения воздуха под давлением, которые сориентированы таким образом, чтобы вызывать распыление струи клейкого вещества.

Поскольку внимание уделяется устройству в целом, на Фиг.3 показаны также другие его составные части, такие как устройство 20 для подготовки, нагрева, разжижения, сжатия и перекачки клейкого вещества. Кроме того, устройство содержит блок 21 управления для выработки и передачи соответствующих последовательностей синхронизированных сигналов управления, предназначенных по меньшей мере для управления работой приводов упомянутого первого элемента 5 и упомянутого второго элемента 6, которые определяют положение консоли 4, которая, в свою очередь, несет упомянутую распылительную головку 3.

Упомянутое устройство 20 и упомянутый блок 21 управления уже доступны на рынке или, во всяком случае, легко могут быть приспособлены для этой цели специалистами в данной области. Поэтому, учитывая то, что эти элементы не являются неотъемлемой частью устройства по данному изобретению, они в дальнейшем более подробно не описываются.

Далее поясняется работа устройства по данному изобретению, в описании которого преднамеренно опущены все те подробности, которые совершенно очевидны или полностью входят в круг познаний специалистов в данной области.

На пластинчатом конвейере 2, который перемещается в направлении, показанном стрелкой, устанавливается на равном расстоянии друг от друга ряд облицовок 1, следующих друг за другом в соответствующем порядке, а обрабатываемая поверхность 8 упомянутых облицовок 1 ориентируется так, чтобы быть обращенной вверх. Над упомянутыми поверхностями на определенном расстоянии от них находится распылительная головка 3, которая устанавливается как описано выше. Эта распылительная головка приводится в движение вдоль двух осей - Х и Z путем сообщения соответствующих составляющих движения широко известными средствами (не показаны) упомянутым второму элементу 6 и первому элементу 5.

Также вполне очевидно, что с целью обеспечения управления движением и позиционирования консоли 4, несущей упомянутую распылительную головку 3, упомянутая консоль 4 присоединяется с возможностью плавного перемещения к упомянутому первому подвижному элементу 5 при помощи соответствующих средств (не показаны, однако условно обозначены как Н). Упомянутый первый элемент, в свою очередь, присоединяется с возможностью плавного перемещения к упомянутому второму подвижному элементу 6 также при помощи средств, которые не показаны, однако условно обозначены на чертеже как К.

В то же время устройство 20 для подготовки клейкого вещества обеспечивает подачу потока упомянутого клейкого вещества в трубопровод 12, по которому оно затем поступает в форсунку 19 панели 14. Однако она удерживается закрытой благодаря электромагнитному клапану 15, установленному на распылительной головке 3, который находится в закрытом положении. Таким образом упомянутое клейкое вещество подается под давлением на вход упомянутого электромагнитного клапана.

В заранее заданные моменты во время движения упомянутой консоли 4 электромагнитный клапан 15, установленный на распылительной головке 3, открывается. При этом из форсунки 19 панели форсунок 14 испускается тонкая непрерывная струя клейкого вещества, направленная вниз.

Поскольку упомянутая панель форсунок также снабжена форсунками 23, расположенными в непосредственной близости от форсунки 19 для клейкого вещества, и поскольку эти форсунки направлены вниз наклонно, они практически вызывают распыление тонкой струи клейкого вещества, испускаемого из упомянутой форсунки 19. В результате струя клейкого вещества, направленная на поверхность 8 облицовки, разбивается до распыленного аэрозоля.

Для обработки, которая должна обеспечивать соответствующее покрытие этой поверхности 8 облицовки, распылительная головка 3 управляется таким образом, чтобы выполнять повторяющиеся перемещения вдоль осей Y и Z, то есть совершать несколько проходов вдоль упомянутых осей во время, когда каждая поверхность 8 останавливается под ней. При этом распыленная струя клея может распыляться по этой поверхности с требуемой равномерностью и в соответствии с требуемой схемой покрытия, так как это в качестве примера схематически показано на Фиг.1.

Таким способом упомянутая струя распыленного клейкого вещества воздействует на предварительно определенную часть А поверхности облицовки и наносится на упомянутую поверхность, подлежащую обработке, в соответствии с предварительно заданной геометрией, то есть схемой. Таким образом фактически данные предварительно определенные участки упомянутой поверхности в значительной степени покрываются упомянутым клейким веществом до предварительно заданной степени, при полной управляемости процесса.

Предпочтительно и поток клейкого вещества, и струи воздуха, выходящие из упомянутой панели форсунок 14, подогреваются непосредственно перед выпуском из упомянутой панели. Для этого уже упомянутые соответствующие нагревательные элементы 16, 17 соответствующим образом обеспечиваются электропитанием средствами и способами, которые широко известны в технике.

В процессе выполнения программы всесторонних систематических экспериментов и сравнительной оценки их результатов оказалось возможным также определить пути и средства, обеспечивающие оптимальные и благоприятные результаты выполнения процесса. В основном эти пути и средства с соответствующими подробностями таковы:

- клейкое вещество, используемое в данном способе, имеет свойства, в целом подобные тем, которыми обладает изделие, широко доступное на рынке под наименованием PRESSEN 1510. Основные его свойства приведены в Таблице А;

- данное клейкое вещество предварительно подогревается до температуры в диапазоне между 140°С и 170°С и выбрасывается из распылительной головки при этой температуре;

- данное клейкое вещество затем распыляется над и оседает на поверхность, подлежащую обработке, путем выбрасывания из соответствующей форсунки непрерывной тонкой струи, которая распыляется непосредственно после выхода из упомянутой форсунки;

- данная струя распыленного клейкого вещества должна наноситься на поверхность, подлежащую обработке, в количестве от 130 г/м2 до 220 г/м2;

- скорость, с которой упомянутая струя выбрасывается из форсунки, должна находиться в диапазоне между 100 мм/с и 200 мм/с;

- расстояние от упомянутой панели форсунок 14 до расположенной под ней поверхности, подлежащей покрытию, должно находиться в диапазоне от 5 см до 8 см.

Совершенно очевидно, что фактические размеры получаемой струи клея являются критичным фактором. Было установлено, что идеальное истечение клея должно происходить из форсунки, выходное отверстие которой должно иметь диаметр, составляющий от 0,35 мм до 0,5 мм.

Кроме того, было установлено, что оптимальный размер струи в момент, когда она ударяется и оседает на поверхность, подлежащую обработке, не должен быть меньше 3 мм по ширине.

Можно отметить, что такая конструкция полностью отличается от известных технических решений такого типа, в которых поверхность всегда полностью, без каких-либо пропусков, подвергается нанесению слоя клея.

Также было установлено, что оптимальное прилипание может достигаться тогда, когда площадь поверхности, фактически обработанной клеем, составляет не менее 95% поверхности 8, которая должна подвергаться такой обработке, из соображений обеспечения сцепления с ней. Совершенно очевидно, что могут быть выбраны различные схемы нанесения полос упомянутого клея. С другой стороны ясно, что наилучшая из возможных схема нанесения может быть просто и наиболее эффективно определена на основании имеющихся ограничений и экспериментальных проверок. Это, в свою очередь, вполне в компетенции любого специалиста в данной области техники.

В частности, было установлено и проверено экспериментально, что оптимальные характеристики могут быть достигнуты, кроме использования указанного выше оптимального количества клея, также обеспечением времени выдержки упомянутой обработанной поверхности на воздухе, которое не должно превышать 45 с до установки панели испарителя на упомянутую поверхность. Фактически данный клей принадлежит к так называемому типу с неограниченным временем открытой выдержки, то есть он теоретически сохраняет клейкость неограниченное время. Практика, однако, свидетельствует, что панель испарителя предпочтительно следует установить на покрытую клеем поверхность в течение 24-часового срока.

В процессе экспериментов, проведенных в связи с этим, было отмечено, что полностью удовлетворительные результаты достигаются в том случае, когда время, необходимое для покрытия данным распыленным аэрозолем указанной поверхности, не превышает 30 с при обрабатываемой поверхности 25-30 дм2.

Вполне очевидно, что все основные параметры способа по данному изобретению, такие как расстояние между форсунками, величины давления, угол между осями этих форсунок и так далее, могут быть легко определены путем простых наблюдений за работой устройства, а также выполнения планомерных и систематических циклов экспериментов с последовательным изменением набора параметров, что вполне доступно для выполнения любым специалистом в данной области техники.

Поскольку внимание уделяется самим по себе средствам нанесения покрытия, они могут представлять собой машину для нанесения клея типа NORDSON 3830V, которая в состоянии обеспечить приведенные выше параметры процесса или же выполнена управляемой, налаживаемой или программируемой таким образом, чтобы их обеспечивать.

Для более четкого определения характеристик двух способов установки испарителя при помощи клея, а именно - в соответствии с известными методами и по данному изобретению на сравнительной основе - были проведены лабораторные испытания, результаты которых могут быть сформулированы следующим образом:

Основной целью было проведение измерений клейкости при нагружении на расслаивание (кратность 90х) и сдвиг двух способов приклейки: как непосредственно на используемые в эксперименте изделия, так и - для повышения сравнимости оценки - на соответствующим образом подготовленные образцы.

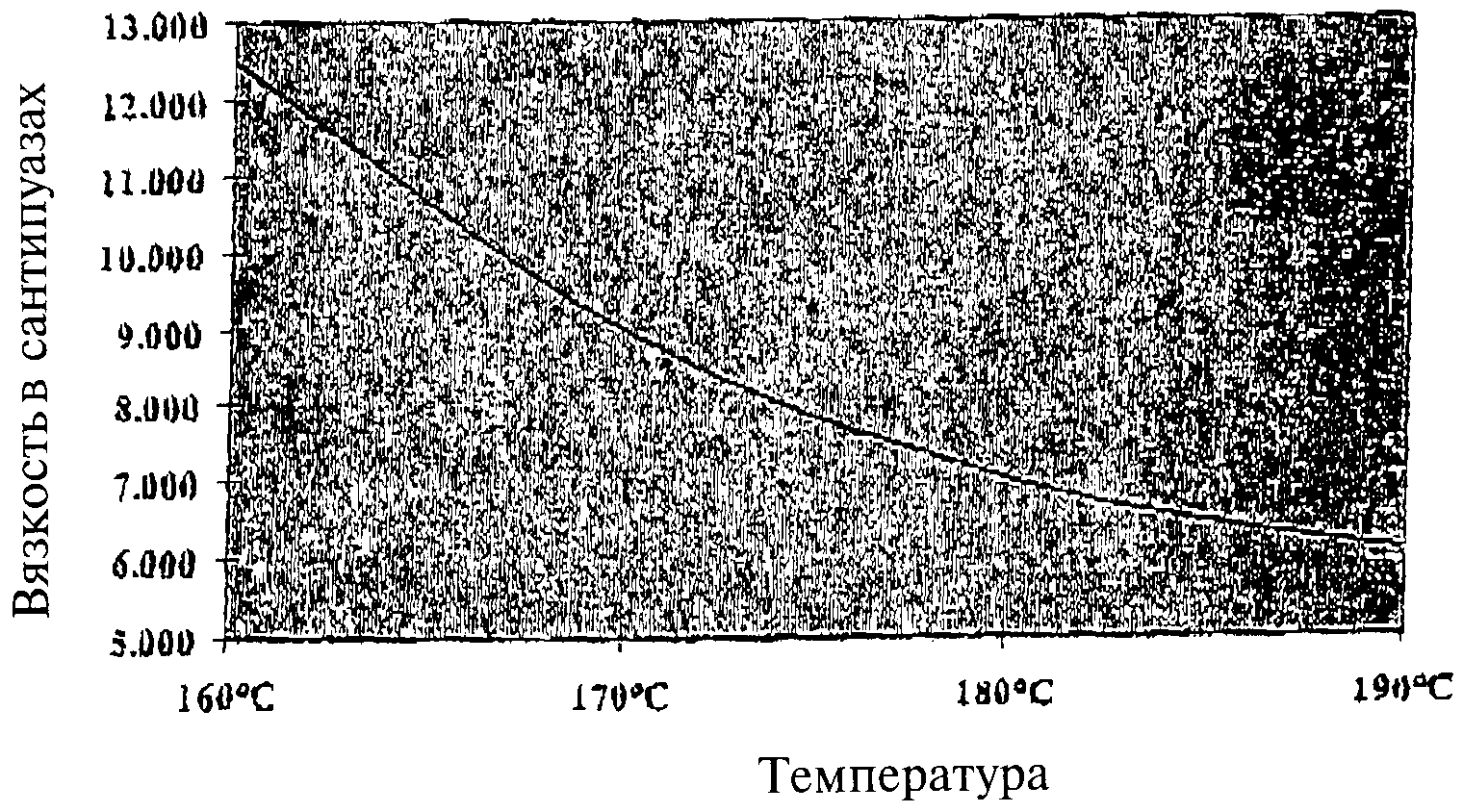

При первом исследовании измерялись вязкости двух соединений как функция температуры. Как можно отметить, судя по графику, приведенному далее, упоминавшийся термоплавкий клей Pressen показывает более низкую вязкость, чем известные средства с двусторонней клейкостью, начиная с температуры - 40°С. Затем эта разница показывает тенденцию к дальнейшему увеличению, достигая значительной величины при температурах выше 0°С. Этот факт, благоприятно сказывающийся при низких температурах, делает такой термоплавкий клей значительно менее стойким при высоких окружающих температурах.

Влияние увеличения количества термоплавкого клея на предельную нагрузку незначительно, в отличие от общего потребления энергии вследствие увеличенного количества работы, прикладываемой к потоку массы клея.

Таким образом, убедительно продемонстрировано, что такой термоплавкий клей не вызывает никаких дополнительных трудностей для системы испаритель-облицовка при низких температурах. Напротив, максимально тщательно должен рассматриваться компромисс между низкой вязкостью при высокой температуре, что позволяет работать на сборочно-склеечной установке при более низких давлениях, и относительной клейкостью с учетом вышеупомянутой слабой клейкости при повышенных температурах, особенно принимая во внимание нагрузки, которым узел может подвергаться до вспенивания.

В завершение данного описания внимание обращается на обстоятельство, которое может потенциально оказаться существенным, хотя для специалиста в данной области вполне очевидно. Предпочтительное исполнение описанного выше способа является процессом, в действительности выполняемым при помощи автоматического устройства, описанного выше. Однако вследствие причин, непосредственно связанных с производством, обстоятельства могут сложиться так, что на практике окажется нецелесообразно или даже неэффективно использовать промышленную установку описанного выше вида. В таком случае вполне очевидно, что способ нанесения клея по данному изобретению может быть внедрен и выполняться также в полностью ручном режиме в соответствии с по меньшей мере одним из приведенных пунктов формулы изобретения, относящихся к способу нанесения покрытия. В этом состоит причина того, что пункт 1 формулы изобретения четко относит способ к таким, которые могут «выполняться также вручную».

ТАБЛИЦА А

PRESSEN 1510 - термоплавкий клей

1. ИЗГОТОВИТЕЛЬ И МАТЕРИАЛ

Коммерческое наименование изделия: PRESSEN 1510

Химическая характеристика: термоплавкий клей

Изготовитель: фирма Beardow & Adams (Adhesives) Limited

2. ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Химическая характеристика: термоплавкий клей, содержащий термопластичные полимеры, клейкие смолы, парафины и антиокислительные добавки.

ОПИСАНИЕ

PRESSEN 1510 представляет собой универсальный наклеивающийся под давлением клей на основе синтетических полимеров, предназначенный для использования при сборке, где обеспечивает получение высокопрочных соединений. Склеивает пластмассы (высокопрочные полимеры на эпоксидной основе, полипропилен, полихлорвинил, полиэтилен, нейлон), резины (натуральные, синтетические, неопреновые), пористые материалы (кожа, ткань, бумага и картон), металлы (алюминий, сталь, крашеная сталь). Имеет отличную адгезионную способность, даже для трудных материалов. Характерен отличной термостабильностью, отличной прочностью как при высоких, так и при низких температурах, а также устойчивостью к старению и расслаиванию.

Рекомендуемая температура нанесения: от 160°С до 180°С в зависимости от склеиваемых подложек.

Реферат

Способ установки испарителя, имеющего одну из сторон, лежащую в плоскости, на внешнюю поверхность облицовки, внутри которой расположено отделение для хранения продуктов холодильного устройства, он включает операцию, в процессе которой клейкое вещество наносят между упомянутой внешней поверхностью и испарителем, при этом нанесение клейкого вещества включает выбрасывание струи полужидкого клейкого вещества из форсунки, входящей в состав распылительной головки, установленной напротив упомянутой поверхности, находящейся от нее на определенном расстоянии, и преобразование упомянутой полужидкой струи в распыленный аэрозоль перед попаданием ее на упомянутую поверхность таким образом, что последняя подвергается воздействию упомянутой распыленной струи и соответствующим образом покрывается практически равномерным слоем упомянутого клейкого вещества. Использование данного изобретения обеспечивает уменьшение себестоимости производства и автоматизацию данной операции. 12 з.п. ф-лы, 9 ил.

Комментарии