Распылительная установка и способ эскплуатации распылительной установки - RU2570868C2

Код документа: RU2570868C2

Чертежи

Описание

Изобретение относится к распылительной установке с распылительной насадкой с выпускной или смесительной камерой и, по меньшей мере, двумя проходными высверленными каналами, входящими в выпускную или смесительную камеру, причем каждый проходной высверленный канал соединен с трубопроводом для текучей среды. Изобретение относится также к способу эксплуатации заявленной распылительной установки.

Для формирования по возможности более мелкого капельного спектра применяют распылительные насадки, в частности двухкомпонентные распылительные насадки, с выпускной или смесительной камерой и, по меньшей мере, двумя высверленными проходными каналами, которые проходят в выпускную или смесительную камеру и каждое из которых соединено с трубопроводом для текучей среды. Недостатком таких двухкомпонентных распылительных насадок является их склонность к отложениям в них плотных веществ, в частности также и в каналах для приточного воздуха. Надежная эксплуатация двухкомпонентных насадок требует во многих случаях частого снятия трубок, на которых установлены распылительные насадки. Только в этом случае - согласно уровню техники - можно добраться до насадок.

В технологии производственных процессов, в частности при улавливании золы, часто применяют насадки, с помощью которых можно выполнять тонкое распыление жидкости. Наряду с однокомпонентными насадками высокого давления применяют также и двухкомпонентные насадки. С их помощью жидкость мелко распыляют при помощи сжатого газа, например сжатого воздуха или пара. В таких известных двухкомпонентных насадках довольно часто случаются сбои в работе из-за отложений в каналах, проходящих в выпускную или смесительную камеру. Это касается узких мест в трубопроводе для подачи жидкости, проходящем в смесительную камеру, а также, в частности, высверленных каналов для входящего в смесительную камеру трубопровода для подачи сжатого газа, которые тянутся в большинстве случаев в радиальном направлении. Это вынуждает часто снимать трубки для насадок и чистить их. Так как установки, в которые встроены насадки, в частности при их применении для улавливания золы, не могут обойтись без этого, эти требования сильно ограничивают применение двухкомпонентных насадок, так как на монтажном фланце насадки в установке присутствует пониженное давление, чтобы вредные газы не могли выйти через фланец, открытый на короткой время для снятия трубок насадок. Кроме того, работы по техническому обслуживанию требуют больших временных затрат. Функция установки может быть нарушена в результате снятия трубок насадок, вызванного необходимостью проведения профилактических работ.

С помощью изобретения засорение распылительных насадок должно быть предотвращено, так что можно добиться долговременной работы таких распылительных насадок и распылительных установок без профилактического осмотра.

Согласно изобретению для этого распылительная насадка предусмотрена с выпускной или смесительной камерой и, по меньшей мере, с двумя высверленными проходными каналами, входящими в выпускную или смесительную камеру, причем каждый проходной канал соединен с трубопроводом для текучей среды, причем, по меньшей мере, один из проходных каналов выполнен самоочищающимся и/или для одного из проходных каналов предусмотрены устройства для очистки.

С помощью заявленной распылительной насадки предотвращается появление отложений в проходных каналах, причем за счет того, что они выполнены либо самоочищающимися, либо, по меньшей мере, для одного из проходных каналов предусмотрены дополнительные устройства для очистки. Самоочистка происходит при этом во время распыления, а устройства для очистки удаляют возможные отложения в проходных каналах в режиме распыления или режиме очистки.

Далее согласно изобретению, по меньшей мере, один из проходных каналов имеет на своей стороне, повернутой от выпускной или смесительной камеры, такое закругленное сужающееся поперечное сечение, что поток текучей среды проходит через проходной канал и доходит до входа в смесительную камеру без отрыва.

Таким образом, возникает препятствие для возникновения отложений в проходном канале, так как при протекании по проходному каналу на стенку канала действует касательное напряжение в направлении смесительной камеры. Это касательное напряжение препятствует возврату жидкости в канал, так что образование отложений в значительной степени пресекается.

Далее согласно изобретению сторона высверленного проходного канала, повернутая от смесительной камеры, закруглена в виде сопла.

Таким образом, надежно предотвращается отрыв потока жидкости от стенки проходного канала.

Далее, по меньшей мере, один из трубопроводов для текучей среды выполнен как трубопровод для подачи жидкости, проходящий к смесительной камере, а в области, по меньшей мере, одного проходного канала, выполненного как впускной канал для жидкости, предусмотрен подвижный толкатель для очистки впускного канала для жидкости.

Такой толкатель может надежно обеспечить отслоение и удаление возможных отложений. Толкатель может совершать движение, будучи, например, магнитострикционным или гидравлическим.

Согласно изобретению толкатель движется против течения жидкости во впускном канале, и его конец, обращенный к впускному каналу, имеет форму конуса или усеченного конуса.

Благодаря такому выполнению достигается эффект надежного очищения.

Согласно изобретению толкатель с его продольной формой расположен в питающем трубопроводе, направленном к впускному каналу для жидкости, параллельно направлению потока, и его оба конца выполнены сужающимися.

Таким образом, толкатель можно выполнить с выгодой для потока, а сопротивление потока в питающем трубопроводе, вызванное толкателем, можно сохранять минимальным.

Выгодным образом конец толкателя, имеющий форму конуса или усеченного конуса, можно подогнать под входную область впускного канала для жидкости, сужающуюся в направлении потока.

Согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи жидкости, и предусмотрены средства для оказания толчков давления на жидкость, находящуюся в питающем трубопроводе.

Наличие толчков давления также можно использовать для очистки проходных каналов. При этом выгодно, что в проходной канал не вставляют никаких механических приспособлений и что толчки давления могут появиться и в режиме распыления. Выгодным образом толчки давления происходят с частотой в области ультразвука. Таким образом, возможные отложения можно раздроблять и удалять через смесительную камеру насадки. В известном смысле очищающее действие, возникающее таким образом, можно сравнить с разрушением камней в почках при помощи ультразвука.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи сжатого газа, проходящий в смесительную камеру, и, по меньшей мере, в одном проходном канале, выполненном как впускной канал для сжатого газа, предусмотрены средства для внесения абразивной пыли в подводящий напорный газопровод в направлении против течения.

С помощью абразивной пыли отложения можно разрушить и удалить. Твердость тонких абразивных пылинок должна быть при этом значительно ниже, чем твердость материала, из которого изготовлена насадка.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи сжатого газа, проходящий в смесительную камеру, и, по меньшей мере, в одном проходном канале, выполненном как впускной канал для сжатого газа, предусмотрены средства для внесения очистительной жидкости в трубопровод для сжатого газа в направлении против течения.

Такой очистительной жидкостью может быть деминерализованная вода, а в сжатый газ поступает капельный туман очистительной жидкости. При этом помощь могут оказать химикаты, добавленные в очистительную жидкость для поддержания процесса растворения отложений в проходных каналах. Очистительную жидкость не нужно постоянно добавлять в распыляемый воздух, более того, во многих случаях достаточно лишь периодической подачи. При необходимости можно предусмотреть отдельную распылительную камеру для разложения очистительной жидкости на мелкие капли перед ее введением в трубопровод для сжатого газа.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи сжатого газа, проходящий в смесительную камеру, и, по меньшей мере, в одном проходном канале, выполненном как впускной канал для сжатого газа, предусмотрены средства для внесения губчатых или пенопластовых частиц в трубопровод для подачи сжатого газа в направлении против течения, которые можно выталкивать под давлением подведенного сжатого газа, по меньшей мере, через один впускной канал для сжатого газа.

При помощи таких губчатых или пенопластовых частиц, имеющих, например, форму шариков, отложения или закупорки можно удалить или препятствовать их образованию. Обычно предусмотрены несколько впускных каналов для сжатого газа, и очищающие частички проталкиваются согласно стохастической закономерности через все проходные отверстия.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи сжатого газа, проходящий в смесительную камеру, и, по меньшей мере, в одном проходном канале, выполненном как впускной канал для сжатого газа, предусмотрены средства для подачи водяного пара в трубопровод для подачи сжатого газа в направлении против течения.

С подачей водяного пара уже можно наблюдать достаточный очищающий эффект.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи жидкости, и высверленный проходной канал, выполненный как впускной канал для жидкости, имеет узкое место, причем соотношение длины и диаметра узкого места больше чем 1, в частности больше чем 1,5. Отложения во впускном канале для жидкости могут привести к тому, что струя жидкости, входящей в смесительную камеру, будет отклоняться в сторону. В результате выбора соответствующих размеров узкого места струя жидкости входит в смесительную камеру в основном симметрично по центру даже тогда, когда отложения в виде осадочных пластинок сосредоточились перед узким местом.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для подачи жидкости, проходящий в смесительную камеру, а еще один из трубопроводов для текучей среды - как трубопровод для подачи сжатого газа, проходящий в смесительную камеру, причем трубопровод для подачи сжатого газа окружает смесительную камеру, по меньшей мере, отдельными своими участками, в виде кольца, а несколько высверленных проходных каналов, выполненных как впускные каналы для сжатого газа, проходят относительно средней оси распылительной насадки в радиальном направлении к смесительной камере.

Такое выполнение позволяет сформировать очень мелкие капли и вместе с заявленными мерами может в значительной степени препятствовать загрязнению такой двухкомпонентной насадки.

Проблема, лежащая в основе изобретения, решается также при помощи способа эксплуатации заявленной распылительной насадки, в котором предусмотрен этап внесения очищающей текучей среды или очищающих частиц в трубопровод для текучей среды, выполненный как трубопровод для подачи сжатого газа, против направления течения, по меньшей мере, в один проходной канал, выполненный как впускной канал для сжатого газа, проходящий в смесительную камеру.

С помощью очищающей текучей среды или очищающих частиц можно надежно удалять отложения, возможно появляющиеся в проходных каналах распылительной насадки, и выносить их, например, вместе с распыляемой струей. Например, можно вводить водяной пар, химическую очистительную жидкость или тонкую абразивную пыль в направлении против течения, по меньшей мере, в один впускной канал для сжатого газа. Альтернативно или дополнительно можно также вводить губчатые или пенопластовые очищающие частицы против течения, по меньшей мере, в один впускной канал для сжатого газа, которые затем под давлением сжатого газа выталкиваются через впускные каналы для сжатого газа в смесительную камеру.

Далее согласно изобретению предусмотрено, что на распыляемую жидкость в трубопроводе для текучей среды, выполненном как трубопровод для подачи жидкости, в одном высверленном проходном канале, выполненном как впускной канал для жидкости, проходящий в смесительную камеру, в направлении против течения оказываются толчки давления.

С помощью таких толчков давления можно надежно отслаивать загрязнения или отложения в проходных каналах. Толчки давления можно оказывать, например, с частотой в области ультразвука, чтобы разрушить отложения в проходных каналах или на других частях насадки.

Проблема, лежащая в основе изобретения, решается также при помощи распылительной установки с заявленной распылительной насадкой, в которой предусмотрены средства, предназначенные для того, чтобы в режиме очистки, по меньшей мере, в одном из трубопроводов для текучей среды и соединенном с ним проходном канале, вызвать поток текучей среды, проходящий из смесительной или выпускной камеры в трубопровод для текучей среды.

С помощью потока текучей среды, проходящего из смесительной или выпускной камеры в трубопровод для текучей среды, можно добиться очищающего эффекта. Распыляемой текучей средой может быть, например, жидкость или жидкая суспензия из плотного вещества. В заявленной установке можно применять двухкомпонентные насадки или также так называемые однокомпонентные обратные насадки, в которых часть текучей среды, проходящая в выпускную камеру, не выходит из насадки, а возвращается в рециркуляционный трубопровод. В крайних случаях при однокомпонентных обратных насадках возвращающееся количество равно поступающему количеству, так что в газовую камеру текучая среда не попадает. Этот эффект можно использовать для режима очистки. В частности, при двухкомпонентных насадках в режиме очистки между смесительной камерой и трубопроводом для подачи жидкости или при необходимости предвключенным фильтром настраивают направление потока, обратное режиму очистки. Благодаря изменению направления потока в режиме очистки, в отличие от режима распыления, можно, как правило, надежно удалять отложения или закупорки.

Далее согласно изобретению трубопроводы для текучей среды имеют трубопровод для подачи сжатого газа, проходящий в смесительную камеру, и трубопровод для подачи жидкости, проходящий в смесительную камеру, а средства для изменения направления потока вызывают в режиме очистки поток текучей среды, проходящий из смесительной камеры по впускному каналу для жидкости в трубопровод для подачи жидкости.

Таким образом, в режиме очистки можно надежно очистить впускной канал для жидкости.

Далее согласно изобретению трубопровод для текучей среды, выполненный как трубопровод для подачи жидкости, имеет, по меньшей мере, один запорный клапан и, по меньшей мере, один клапан для очистки, установленный против направления подачи жидкости запирающего клапана.

После открытия клапана поток текучей среды, проходящий в обратном направлении по отношению к режиму распыления, можно отводить через клапан для очистки, так что из распылительной установки можно выводить возможные засорения или отложения.

Далее согласно изобретению предусмотрен источник создания пониженного давления, соединяемый с трубопроводом для подачи жидкости с помощью клапана для очистки.

Таким образом, обратный поток в трубопроводе для подачи жидкости можно усилить, но, оказав соответственно высокое пониженное давление, можно, например, также препятствовать тому, чтобы в режиме очистки жидкость или сжатый газ выходили из выпускного отверстия насадки в окружающую процесс среду.

Далее согласно изобретению предусмотрена емкость для очистки от шлама, соединяемая с трубопроводом для подачи жидкости при помощи клапана для очистки.

В емкости для очистки от шлама можно принимать отложения.

Далее согласно изобретению предусмотрено фильтрующее устройство, последовательное включенное в трубопровод для подачи жидкости и имеющее в направлении против течения и по течению по одному патрону фильтра, каждый из которых оснащен фильтровальной камерой, причем каждая фильтровальная камера соединяется с трубопроводом для очистки от шлама при помощи своего клапана для очистки.

Таким образом, фильтрующее устройство также может очищаться в режиме очистки при измененном направлении потока. В режиме очистки отбитые отложения собираются в фильтровальной камере, расположенной в режиме распыления в направлении течения. В нормальном режиме распыления загрязнения поступающей распыляемой жидкости сосредотачиваются в фильтровальной камере, установленной против течения. В режиме очистки обе камеры можно затем опустошать и соединять, например, с емкостью для очистки от шлама через трубопровод для очистки от шлама.

Далее согласно изобретению один из трубопроводов для текучей среды выполнен как трубопровод для сжатого газа, и предусмотрены средства для впуска очистительной жидкости в трубопровод для подачи сжатого газа.

Далее согласно изобретению предусмотрены приемник для очистительной жидкости и средства для транспортировки очистительной жидкости из приемника в трубопровод для подачи сжатого газа.

Таким образом, очистительная жидкость может циркулировать в заявленной распылительной установке, например, до тех пор, пока не исчерпаются ее очищающие возможности. Таким образом, возможен очень экономичный режим работы заявленной распылительной установки.

Далее согласно изобретению предусмотрены средства для добавления очистительной жидкости в режиме распыления из приемника в трубопровод для подачи жидкости.

Таким образом, можно добиться эксплуатации заявленной распылительной установки без образования сточных вод, так как очистительная жидкость, применяемая для режима очистки, сначала собирается в приемнике, а затем в режиме распыления ее снова добавляют в распыляемую жидкость. При этом добавление может происходить таким образом, что из распылительной насадки в режиме распыления выходит очистительная жидкость, разбавленная до недейственного состояния. В качестве приемника можно использовать и так уже имеющуюся емкость для очистки от шлама.

Проблема, лежащая в основе изобретения, решается с помощью способа эксплуатации заявленной распылительной установки, в которой предусмотрена стадия изменения направления потока текучей среды в режиме очистки в отличие от режима распыления, по меньшей мере, в области вхождения одного из трубопроводов для текучей среды в смесительную или выпускную камеру.

Таким образом, можно надежно вымывать в обратном направлении загрязнения, сосредоточенные в режиме распыления перед проходными каналами.

Далее согласно изобретению один трубопровод для текучей среды распылительной насадки выполнен как трубопровод для подачи жидкости, входящий в смесительную камеру, а другой трубопровод для текучей среды выполнен как трубопровод для подачи сжатого газа, входящий в смесительную камеру, и предусмотрены следующие этапы.

В режиме очистки - отключение подачи жидкости при помощи запорного клапана в трубопроводе для подачи жидкости и открытие клапана для очистки в направлении подачи жидкости по течению запорного клапана, впуск потока текучей очистительной среды через трубопровод для подачи сжатого газа и смесительную камеру в трубопровод для подачи жидкости к клапану для очистки.

Благодаря этим мерам поток текучей очистительной среды пересекает смесительную камеру в противоположном - в отличие от режима распыления - направлении, так что из проходных каналов можно удалить закупорки или примеси. При этом очистительной текучей средой может быть сжатый газ, используемый в режиме распыления.

Далее согласно изобретению на клапан для очистки в режиме очистки можно оказать пониженное давление.

Таким образом, во-первых, можно поддерживать измененное направление потока в режиме очистки, а во-вторых, препятствовать тому, чтобы в режиме очистки поток очистительной текучей среды выходил из распылительной насадки.

Далее согласно изобретению текучая очистительная среда представляет собой смесь из сжатого газа и очистительной жидкости. Альтернативно очистительной текучей средой может быть только очистительная жидкость. Кроме того, в режиме очистки через выпускной канал насадки может засасываться газ окружающей среды, так что текучая очистительная среда содержит газ окружающей среды. Например, может засасываться дымовой газ, если исходить из того, что свойства дымового газа из окружающей процесс среды не помешают отслаиванию отложений.

Далее согласно изобретению предусмотрено, что текучая очистительная среда циркулирует от клапана для очистки к трубопроводу для сжатого газа через смесительную камеру и трубопровод для подачи жидкости снова к клапану для очистки.

Таким образом, текучую очистительную среду можно использовать многократно. Текучую очистительную среду можно затем в режиме очистки помещать в приемник и для достижения режима работы без образования сточных вод в режиме распыления снова добавлять из приемника в трубопровод для подачи жидкости.

Прочие признаки и преимущества изобретения даны в последующем описании предпочтительных вариантов выполнения изобретения со ссылками на чертежи. При этом отдельные признаки представленных различных форм выполнения можно комбинировать между собой любым образом, не выходя за рамки изобретения. На чертежах представлено следующее:

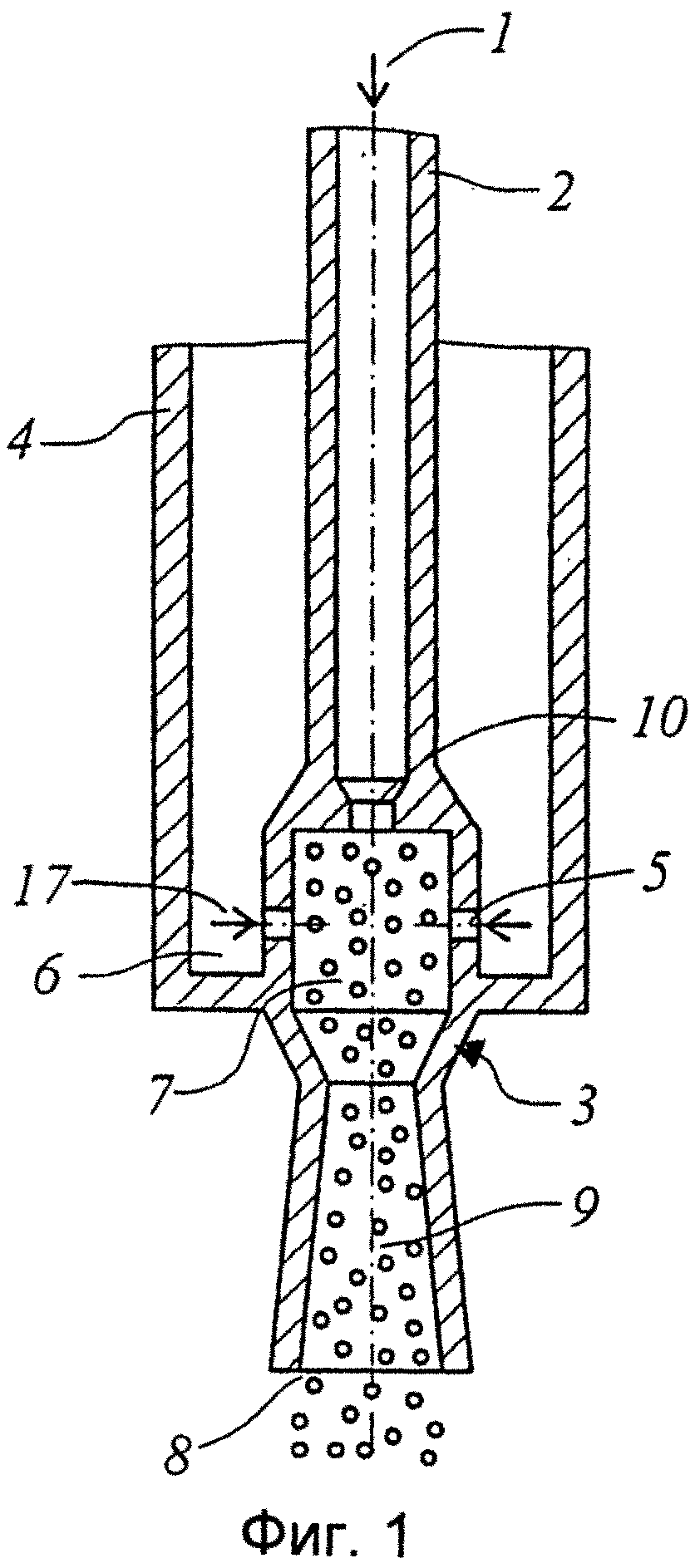

Фиг.1 сечение двухкомпонентной насадки согласно уровню техники,

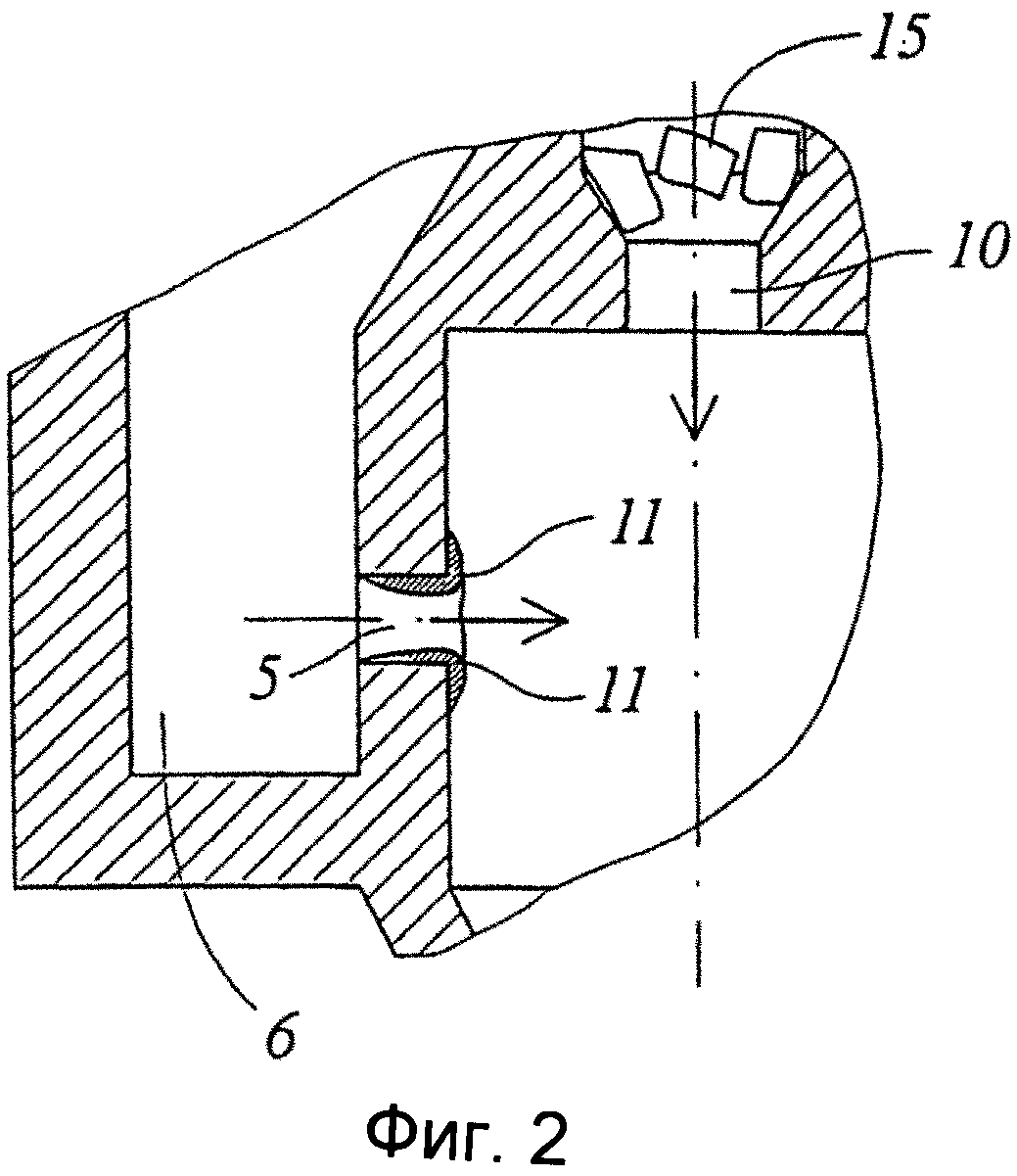

Фиг.2 вырез в увеличенном виде сечения двухкомпонентной насадки фиг.1,

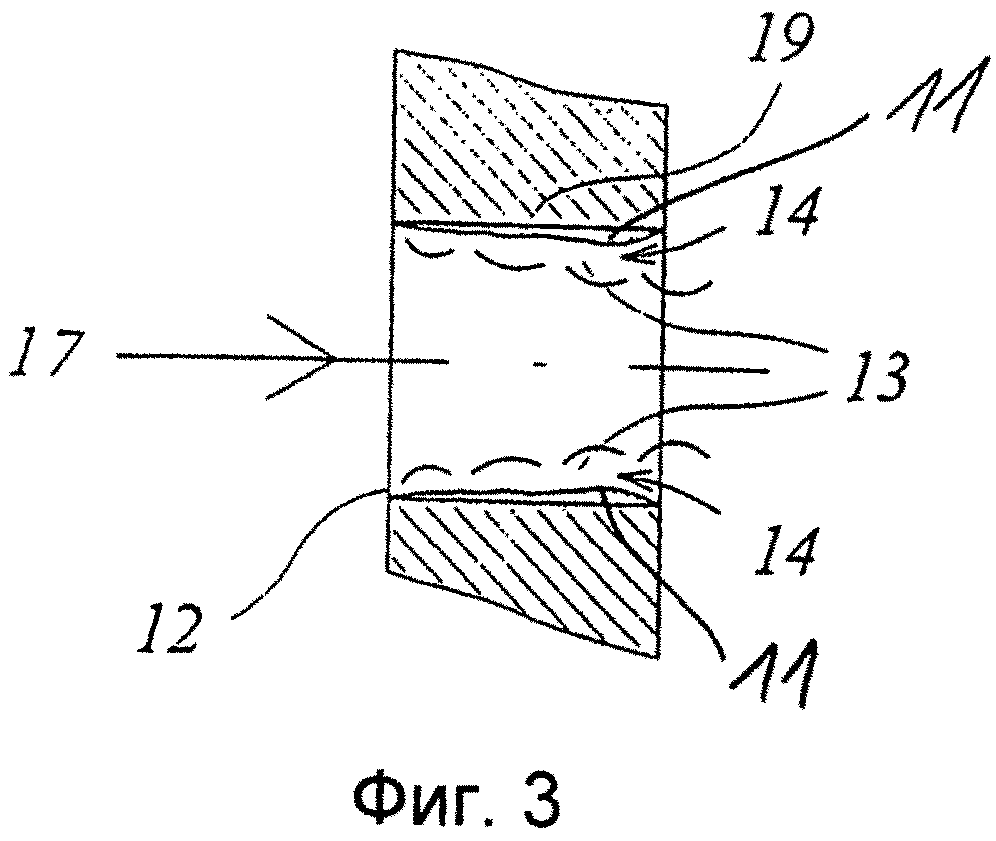

Фиг.3 другой увеличенный вырез сечения фиг.1,

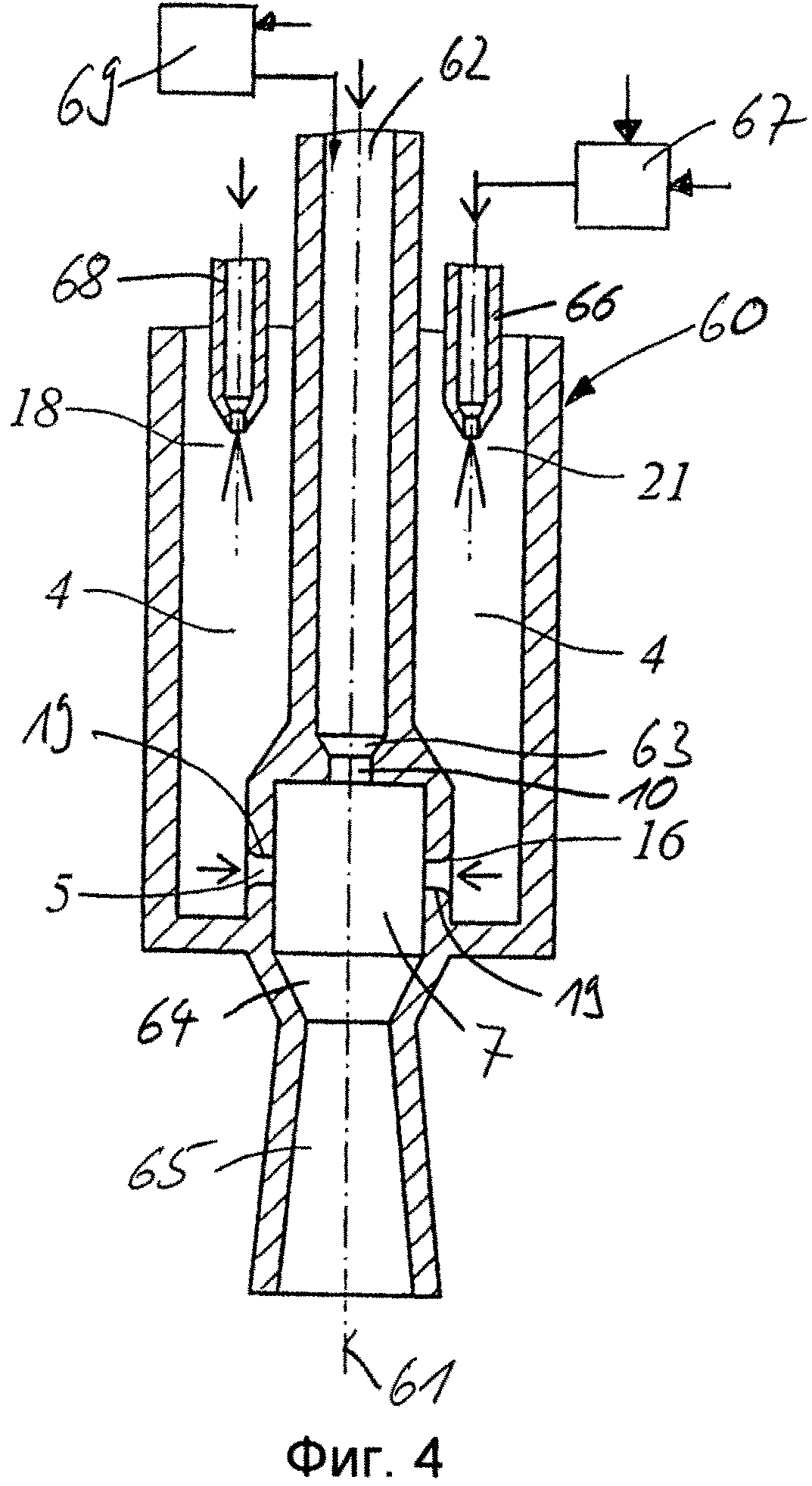

Фиг.4 заявленная двухкомпонентная насадка согласно первой форме выполнения изобретения,

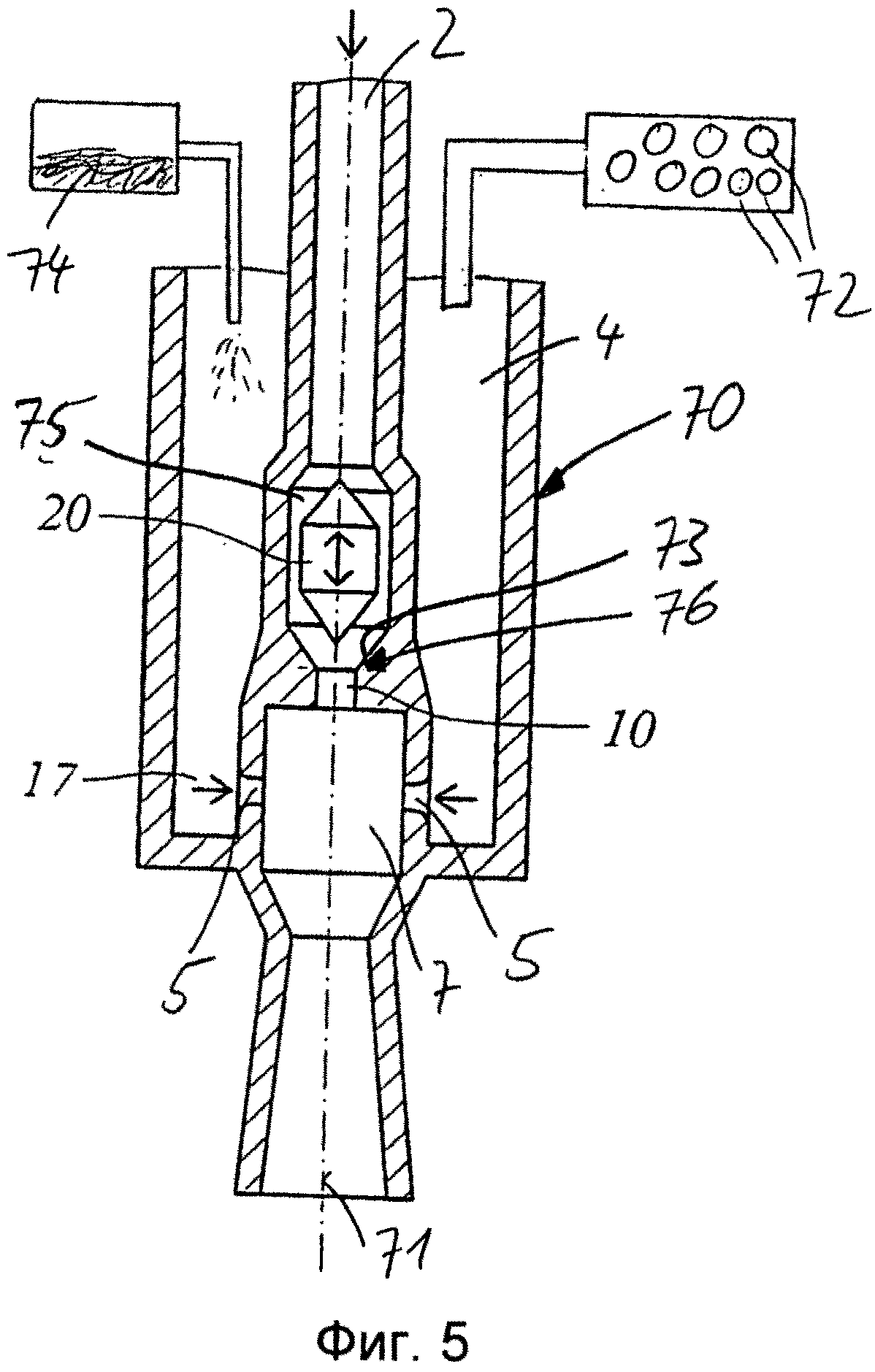

Фиг.5 сечение заявленной двухкомпонентной насадки по второй форме выполнения,

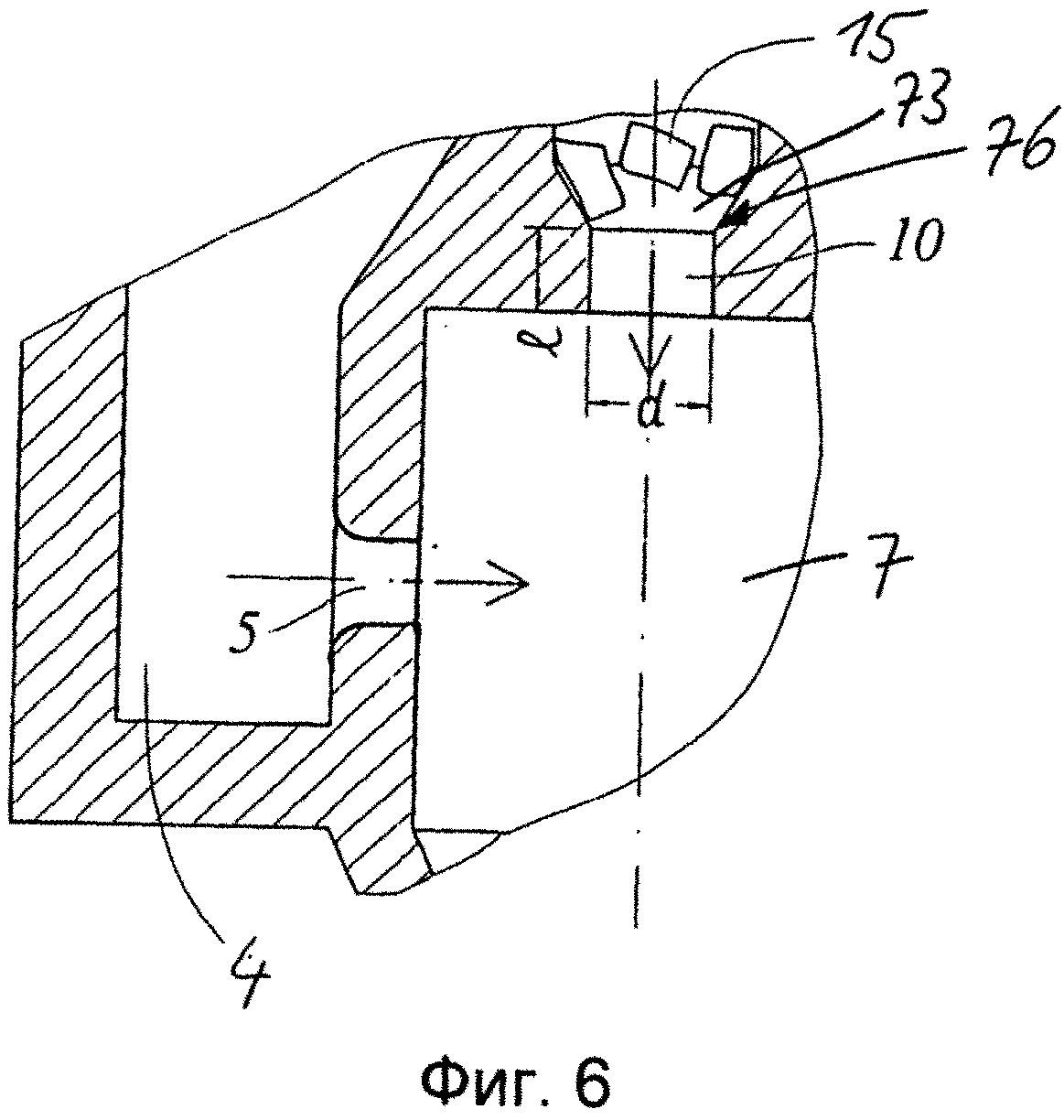

Фиг.6 увеличенный вырез сечения фиг.5,

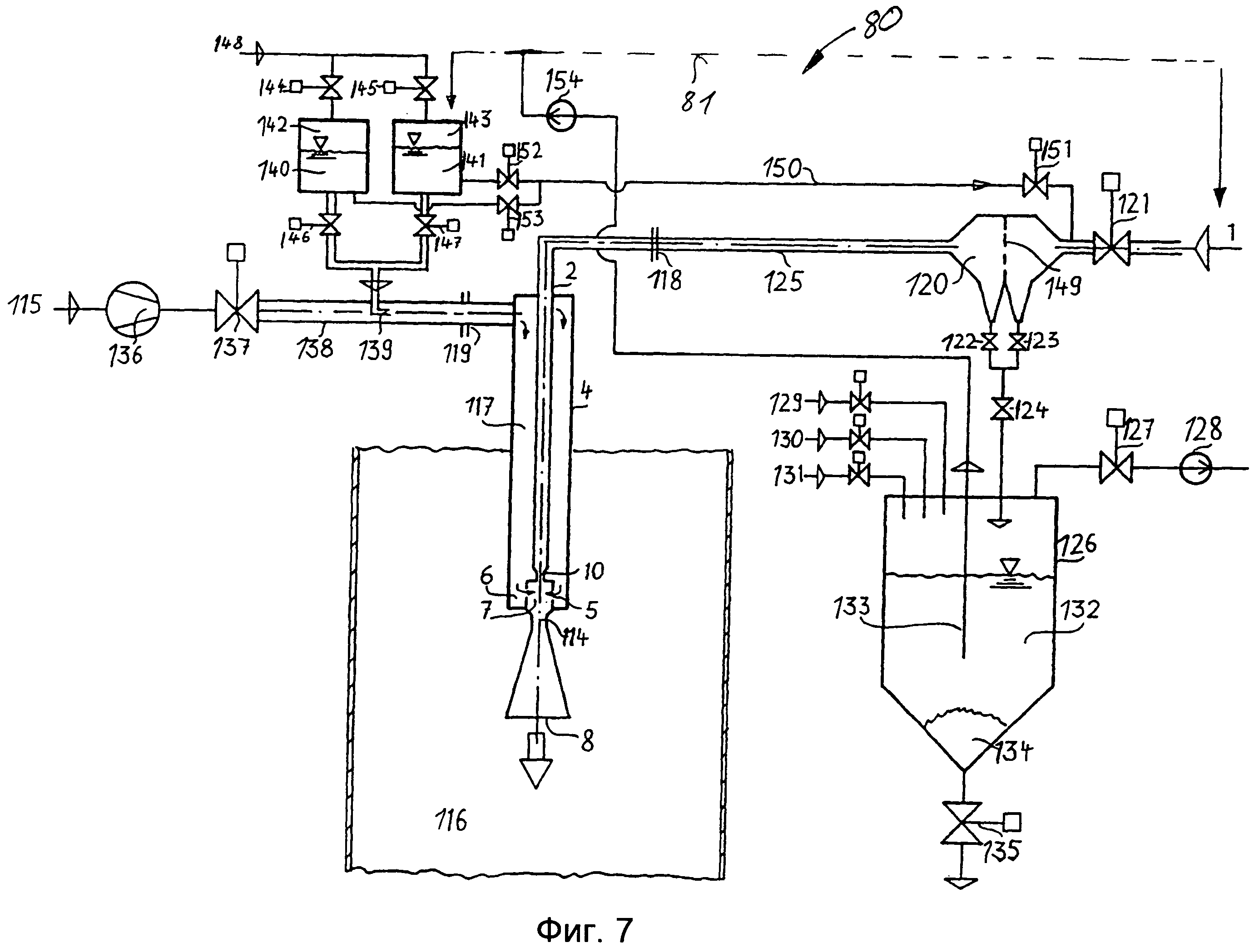

Фиг.7 схематичный вид заявленной распылительной установки.

На фиг.1 представлен схематичный вид в сечении конструкции известной двухкомпонентной насадки согласно уровню техники. Распыляемая жидкость 1 подводится через трубу 2 двухкомпонентной насадки 3, выполненной по существу симметричной относительно центра, тогда как сжатый газ 17 вдувается через высверленные каналы 5 из наружной кольцевой камеры 6 в смесительную камеру 7. У представленной насадки подводящая труба 2 для жидкости направлена внутри трубы 4 для трубопровода для подачи сжатого газа. Это, однако, необязательно. Через выпускное отверстие сопла 8 двухкомпонентная смесь 9, состоящая из распыляемого газа и капель, выходит из смесительной камеры 7 с относительно большой скоростью.

Так как распыляемый газ представляет собой в большинстве случаев сжатый воздух, то далее для простоты речь будет идти только о воздухе.

В известных двухкомпонентных насадках 3 относительно часто возникают нарушения цикла работы из-за отложений 11 и 15, как видно на фиг.2. Узкое место 10 высверленного впускного канала для жидкости проходит в смесительную камеру 7, однако, в частности, имеются также проходные высверленные каналы, проходящие в радиальном направлении, для введения сжатого газа или сжатого воздуха в смесительную камеру 7. На фиг.2 это представлено в увеличенном виде. Такие отложения 11, 15 приводят к частому снятию трубки насадки и чистке самой насадки. Так как устройства, в которые встроены насадки, например золоулавливающие устройства, не могут обойтись без этого, значительно ограничиваются требования применения двухкомпонентных насадок, так как на встроенном фланце насадки должно присутствовать низкое давление в устройстве, чтобы никакие вредные газы не могли выйти через фланец, приоткрытый на короткое время для снятия трубки насадки. Кроме того, работы по техобслуживанию отнимают много времени, а функцию установки можно нарушить из-за снятия трубки насадки, вызванного необходимостью проведения профилактических работ.

В известных распылительных насадках и, в частности, известных двухкомпонентных насадках 3, проходные высверленные каналы 5 для сжатого газа выполнены в области перехода от кольцевой камеры 6 к смесительной камере 7 с острой кромкой. Это приводит к тому, что - как представлено на фиг.3 - поток воздуха образует на входной кромке 12 проходного канала 5 отделяемые области 13, которые могут тянуться вплоть до смесительной камеры 7. В эту отделяемую кольцеобразную область 13 распыляемая жидкость может струиться против направления течения воздуха, как это показано стрелкой 14, и образует здесь сохнущие отложения 11, которые уже представлены на фиг.2. Эти отложения 11 уменьшают область прохождения воздуха и принуждают к регулярной чистке насадок.

В проходном канале для подачи распыляемой жидкости в смесительную камеру 7 также существует узкое место 10, которое представлено на фиг.1 и 2. Здесь также могут появиться отложения 15, в частности пластинки, которые отделяются от покрытия стенок в трубопроводах для подачи жидкости. Эти пластинки 15 собираются предпочтительно, например, на сужении в виде усеченного конуса на переходе от внутреннего диаметра трубопровода для подачи жидкости к узкому месту 10.

Изображение на фиг.4 показывает первую форму выполнения заявленной двухкомпонентной насадки 60. Как видно на фиг.4, проходные высверленные каналы 5 для сжатого газа или сжатого воздуха на стороне трубопровода для подачи сжатого газа, который здесь образует кольцевую камеру, окружающую отдельными участками смесительную камеру 7, имеют закругление 16. В отличие от изображения на фиг.3, входная кромка 12 выполнена, таким образом, не острой, а закругленной, так что поперечное сечение проходных высверленных каналов 5 для трубопровода со сжатым газом сужается к смесительной камере 7 от стороны, отвернутой от смесительной камеры 7. Это закругление 16 способствует тому, что поток воздуха больше не отрывается от стенки канала. Более того, в проходных каналах 5, сформированных теперь в виде сопел, действует созданное потоком воздуха касательное напряжение на стенку высверленного канала в направлении смесительной камеры 7. Это касательное напряжение на стенке препятствует обратному вытеканию жидкости из смесительной камеры 7 в проходные каналы 5, так что в значительной степени предотвращается образование пластинок из высохших остатков испарения.

Как видно на фиг.4, заявленная двухкомпонентная насадка 60 выполнена симметричной относительно средней оси 61. Подводящий жидкостный трубопровод 62 направлен по центру через тело насадки и входит после сужения 63, имеющего форму усеченного конуса, и узкого цилиндрического места 10 в смесительную камеру 7.

Распыляемая жидкость из трубопровода для подачи жидкости 62 попадает по центру в смесительную камеру 7. К смесительной камере 7 примыкает в направлении выхода сужение 64 в виде усеченного конуса, которое затем снова переходит в расширяющуюся в виде усеченного конуса выпускную воронку 65. Трубопровод для подачи сжатого газа 4 выполнен в виде кольцевого канала и окружает подводящий жидкостный трубопровод 62, а его дальнейшее продолжение окружает отдельными участками смесительную камеру 7. На боковых стенках цилиндрической смесительной камеры 7 расположены несколько радиальных проходных высверленных каналов 5, через которые, как уже было сказано, сжатый воздух попадает из трубопровода 4 в смесительную камеру 7. В смесительной камере 7 входящая струя жидкости смешивается внутри с так же входящим сжатым воздухом, так что из выпускной воронки 65 выходит распылительная струя с тонким капельным спектром.

Закругление 16 проходных каналов 5 для сжатого воздуха, выполненное в виде сопла, не дает, однако, полностью избежать отложений в проходных каналах 5. Это связано с тем, что входящий сжатый газ, например воздух, также содержит незначительное количество тонкодисперсной пыли. Она может отлагаться на стенках проходных каналов 5, проходящих в радиальном направлении, и образовать здесь своего рода капиллярный насос: в тонкокапиллярном пылевом слое жидкость может всасываться обратно из смесительной камеры 7 против направления потока распыляемого воздуха, т.е. сжатого воздуха, входящего через проходные каналы 5, в радиальные проходные каналы 5. Это приводит со временем к утолщению отложившихся слоев. Отложения могут образовываться в радиальных проходных каналах 5, кроме того, во время инстанционарных распылительных процессов вследствие временного обратного течения в проходные каналы подачи воздуха. В известных двухкомпонентных насадках согласно уровню техники, как они представлены на фиг.1-3 с острыми кромками 12, отложения могут появиться даже в кольцевой камере 6, через которую, однако, должен проходить собственно только воздух.

Чтобы избежать таких отложений в проходных высверленных каналах 5 или удалить их после возникновения, предусмотрено, что к распылительной жидкости добавляют очистительную жидкость 21, прежде всего диминерализированную воду. Очистительную жидкость 21 вводят через представленное на фиг.4 сопло 66 в трубопровод для подачи сжатого газа 4 против течения по проходным каналам 5. Очистительную жидкость 21 можно вводить в трубопровод для подачи сжатого газа 4 вблизи смесительной камеры 7. Подвод к сжатому газу, например воздуху, капельного тумана из очистительной жидкости 21 можно осуществить также и на большем расстоянии от смесительной камеры. На очистительную жидкость 21 давит распылительный воздух в трубопроводе для подачи сжатого газа 4 с большой скоростью через проходные каналы 5, проходящие в большинстве случаев в радиальном направлении, но не обязательно, которые, таким образом, остаются свободными от отложений. В зависимости от типа отложений в проходных каналах 5 большую помощь оказывает добавление к очистительной жидкости 21 химикатов, с помощью которых поддерживается процесс растворения отложений 11 в проходных высверленных каналах 5. При этом нет необходимости заранее смешивать распылительный воздух с очистительной жидкостью 21. Более того, во многих случаях достаточно периодической нагрузки.

Может быть выгодным разлагать очистительную жидкость 21 в отдельной распылительной камере 67, схематично показанной на фиг.4, на мелкие капли, так что в радиальные проходные каналы 5 поступает поток воздушно-капельного тумана.

Также может быть достаточным увлажнение распыляемого воздуха, например, путем вдувания водяного пара 18 при помощи сопла 68, или даже насыщение водяным паром. Сопло для водяного пара 68 можно разместить также в кольцеобразном трубопроводе для подачи сжатого газа 4. При расширении сжатого воздуха, струящегося через проходные каналы 5 в смесительную камеру 7, наблюдается падение температуры и тем самым реконденсация водяного пара. Это случается, правда, большей частью в потоке вне его пограничных слоев, но и при обычных числах Прандтля также еще в небольшом объеме на стенках 19 проходных каналов 5. Смачивание стенки каналов реконденсатом может способствовать во многих случаях достаточной очистке.

В представленной на фиг.4 двухкомпонентной насадке 60 показана другая возможность удаления кусочков отложений в области узкого места 10 впускного канала для жидкости, проходящего в смесительную камеру 7. Для этого на фиг.4 схематично представлен вибрационный клапан 69 в трубопроводе для подачи жидкости 62, который можно подключить. При помощи вибрационного клапана 69 можно оказывать толчки давления на распыляемую жидкость в трубопроводе для подачи жидкости 62, которые способствуют раздроблению отложений или пластинок, в частности в области сужения 63 и узкого места 10 впускного канала для жидкости, ведущего в смесительную камеру 7. В известном смысле это можно сравнить с раздроблением камней в почках при помощи ультразвука.

Вместо вибрационного клапана 69 можно использовать также, например, ультразвуковой датчик с подходящим ультразвуковым преобразователем, который может создавать толчки давления в ультразвуковой области и тем самым обеспечивать очистку трубопровода для подачи жидкости 62 и, в частности, сужения 63 и узкого места 10.

Другая форма выполнения заявленной двухкомпонентной насадки 70 схематично представлена в сечении на фиг.5. Двухкомпонентная насадка 70 имеет на основных участках ту же конструкцию, что и двухкомпонентная насадка 60, представленная на фиг.4, так что подробно представлены только те элементы, которое отличаются от двухкомпонентной насадки 60 фиг.4.

Альтернативно или дополнительно с введением водяного пара 18 или очистительной жидкости 21 можно подавать в распыляемый воздух в трубопроводе для подачи сжатого газа 4 маленькие пенопластовые шарики 72, как это схематично показано на фиг.5. Их вводят в трубопровод 4, а затем согласно стохастическим закономерностям попеременно выдавливают через разные проходные каналы 5. Благодаря этому радиальные проходные каналы 5 остаются свободными от отложений. Сравнительный способ до сих пор применяют исключительно для очистки длинных конденсаторных труб. Пенопластовые шарики 72 можно вводить вместе с очистительной жидкостью 21 или без нее.

Также альтернативно или дополнительно можно подавать в распыляемый воздух тонкую абразивную пыль 74, которую затем направляют по проходным каналам 5 так же для разрушения отложений. Внесение такой тонкой абразивной пыли 74 схематично представлено на фиг.5. При этом твердость абразивных пылинок 74 должна быть значительно ниже, чем твердость материала насадки, так что в действительности разрушаются только отложения, а не стенки каналов.

Так как отложения образуются не только в радиальных проходных каналах для подачи распыляемого воздуха, но и в проходном канале 76 для подачи жидкости, имеющем узкое место 10, в частности как это представлено на фиг.2, образуются пластинки отложений 15 из трубопровода для подачи жидкости 2, то в двухкомпонентной насадке 70 согласно фиг.5 для впускного канала для жидкости 76 предусмотрен очищающий механизм. Для очистки впускного канала для жидкости 76 служит толкатель 20, который представлен на фиг.5 схематично и который, например, может двигаться магнитостриктивным или гидравлическим способом вдоль двойной стрелки, показанной на фиг.5. Благодаря движению толкателя 20 таким образом, что он наталкивается на сужение 73 впускного канала для жидкости, выполненное в форме усеченного конуса, пластинки разрушаются и могут выходить через смесительную камеру 7 из насадки 70.

Как видно на фиг.5, толкатель 20 имеет основное тело в форме круглого цилиндра и сужается на обоих своих концах в виде конуса. Продольная ось толкателя 20 проходит параллельно направлению потока и концентрично относительно средней оси 71 насадки 70. Если смотреть в направлении потока, то сужение толкателя 20, обращенное к смесительной камере 7, соответствует сужению 73 впускного канала для жидкости 73. Таким образом, толкатель 20 плоско прилегает в области сужения 73 и может разрушать возможно имеющиеся там пластинки отложений. Суженная на обоих концах форма толкателя 20 и расположение его продольной оси параллельно направлению потока вызывает незначительное сопротивление потока и тем самым незначительные потери давления в трубопроводе для подачи жидкости 2. Толкатель 20 расположен, таким образом, подвижно внутри камеры для толкателя 75, которая, в отличие от трубопровода для подачи жидкости 2, имеет расширенное поперечное сечение, и - если смотреть в направлении потока в сторону смесительной камеры - ограничен сужением 73 и узким местом 10 впускного канала для жидкости 76.

На фиг.6 показан вырез заявленной двухкомпонентной насадки 70 (фиг.5) в увеличенном виде. В области впускного канала для жидкости 76 видны пластинчатые отложения 15, которые находятся в области сужения 73 перед узким местом 10. Эти отложения, в отличие от отложений, появляющихся около проходных воздушных каналов 5, образуются, как правило, не около самого впускного канала для жидкости 76, а представляют в большинстве своем кладку из отложений, которые появляются в растянутой трубопроводной системе подачи жидкости, а также в самой трубке насадки. Благодаря вибрациям или температурным напряжениям такие пластинчатые отложения могут отслаиваться от стенок. Затем они уносятся потоком жидкости, что приводит при соответствующих размерах впускного канала для жидкости 76 и, в частности, узкого места 10 к обложению поперечного сечения пластинками 15. Тем самым недопустимым образом ограничивается не только прохождение струи жидкости, но это ведет к нарушениям в распределении скорости в смесительной камере 7, так как упомянутые пластинки 15 действуют как маленькие направляющие щитки, которые вызывают отклонение струи жидкости в сторону, так что она больше не попадает симметрично по центру в смесительную камеру 7. Поэтому согласно исследованиям изобретателя очень выгодно, чтобы соотношение длины 1 к диаметру d в узком месте 10 было выбрано больше чем 1, и особенно больше чем 1,5. Таким образом, струя жидкости из впускного канала для жидкости 74 только тогда входит в смесительную камеру 7 по существу симметрично по центру, когда пластинки отложений 15 собрались перед узким местом 10.

С помощью описанной двухкомпонентной насадки и ее принципа действия можно свести к минимуму расходы на проверку и техническое обслуживание систем с двухкомпонентными насадками и обеспечить в течение долгого времени эксплуатации оптимальное распыление.

На схеме фиг.7 представлена заявленная распылительная установка 80 согласно одной из предпочтительных форм выполнения изобретения. В прошлом двухкомпонентные насадки зачастую применяли для выпаривания суспензии, которая появлялась в мокрых золоулавливающих установках. Таким образом, было возможно предложить способ, свободный от возникновения сточных вод. В последнее время, однако, само золоулавливание все больше проводят в таких аппаратах, которые оборудованы двухкомпонентными насадками. Для этого распыляемую жидкость 1 обогащают сорбентом, например известковым молоком, чтобы способствовать улавливанию кислотообразователей, таких как двуокись серы и хлористый водород. Например, при 10%-ной концентрации известкового молока, выгодной для способа золоулавливания, риск загрязнения трубопроводов, а также трубок насадок и сопел значительно возрастает, так что могут возникнуть отложения.

Эти отложения вызывают недопустимое нарушение распыления, так как появляются значительно более крупные капли, чем это случается в насадках, где не образуется корка. Большие капли нежелательны не только для способа золоулавливания, так как из-за них остаются ограниченные площади для приема вредных веществ, для их испарения нужно также и значительное время, так как они, как правило, больше не могут испаряться на лету. Таким образом, существует риск зашламовывания или образования корки на дополнительных компонентах, например на тканевом фильтре или воздуходувке. Поэтому такие отложения в трубках насадок и насадках вынуждают к частому демонтажу для очистки. Так как установки, в которые встроены насадки, не могут, как правило, обойтись, без чистки насадок, эта вынужденная очистка в значительной степени ограничивает применение двухкомпонентных насадок; так, например, на встроенном фланце насадки должно присутствовать в установке, как правило, пониженное давление, чтобы никакие вредные газы не могли выйти через фланец, приоткрываемый на короткое время для снятия трубки насадки, или необходимо встраивать дорогостоящие шлюзовые затворы. Кроме того, работы по техобслуживанию отнимают много времени. Функция установки в результате снятия трубки насадки, вызванного необходимостью проведения таких работ, может нарушиться. С помощью представленной на фиг.7 заявленной распылительной установки и способа ее эксплуатации можно добиться очистки трубки насадки, а также участка трубопровода для подачи жидкости.

Как уже было сказано, наряду с налетом, возникающим в результате осаждений в самих двухкомпонентных насадках, появляются также обкладки из пластинчатых отложений по всему поперечному сечению из подводящего трубопровода к трубке насадки, а также в самой трубке насадки. Таких обкладок из отложений, проходящих из подводящих трубопроводов к трубкам насадок, можно избежать известным образом с помощью фильтра грубой очистки. Размер отверстий такого фильтра должен быть, разумеется, меньше, чем самое малое сечение жидкостного трубопровода, проходящего в смесительную камеру.

Так как это, однако, может привести к отложениям и вследствие этого к пластинчатым обкладкам в самих трубках насадок, согласно уровню техники в двухкомпонентной насадке во избежание помех при распылении необходимо установить еще один фильтр непосредственно перед смесительной камерой. Согласно изобретению отложения можно разрушить на входе жидкости в смесительную камеру, как это описано, например, в связи с фиг.5. Для установки фильтра вблизи двухкомпонентной насадки недостаточно места. Кроме того, такой фильтр нужно периодически чистить. А это также требует демонтажа трубки насадки, чего как раз и надо бы избежать.

С помощью распылительной установки фиг.7 можно периодически очищать области трубки насадки и самой насадки от налета, не удаляя при этом трубку. Согласно изобретению это достигается путем изменения направления потока в трубопроводе для подачи жидкости в насадку, связанного с обратной промывкой уже разрыхленных отложений в осадитель частиц, расположенный в подводящем трубопроводе, проходящем к трубке насадки. Этот процесс очистки можно еще улучшить с помощью химических очистительных жидкостей.

Как показано на фиг.7, трубка двухкомпонентной насадки 117 согласно уровню техники имеет присоединительный фланец 118 для распыляемой жидкости и присоединительный фланец 119 для сжатого газа, который вызывает распыление.

В трубопровод для подачи жидкости 125 встроен двусторонний фильтр 120 с большим размером отверстий. С помощью главного клапана распределения жидкости 121 можно регулировать или прерывать подачу жидкости к трубке насадки 117. Для удаления частиц, осажденных в фильтре 120, можно открывать клапаны для очистки 122, 123 и клапан для очистки от шлама 124 в сторону емкости для очистки от шлама 126. С помощью насоса 128 и вакуум-клапана 127 можно создать в емкости для очистки от шлама пониженное давление. В емкости для очистки от шлама 126 собираются твердый материал или густой шлам 134 и очищенная от шлама жидкость 132. В то время как густой шлам 134 выходит через спускной клапан 135, очищенная от шлама жидкость 132 может циркулировать обратно с присутствующими очистительными присадками, т.е. с применяемой очистительной жидкостью, по трубопроводу 133. С помощью насоса 154 можно транспортировать очищенную от шлама жидкость 132, содержащую большую долю применяемой очистительной жидкости, в приемный сборник и тем самым еще раз использовать в целях очистки. При параллельном подключении нескольких трубок двухкомпонентной насадки 117 можно использовать емкость для очистки от шлама 126 в качестве центрального устройства для приема шлама и очистительной жидкости. Это обозначено для подводящих трубопроводов позициями 129, 130 и 131.

Сжатый газ 115 для распыления жидкости подается при помощи компрессора 136 и поступает через главный клапан для сжатого газа 137 в трубопровод для подачи сжатого газа 138. Здесь в пункте 139 также может происходить подача очистительных жидкостей 140 и 141, которые накопились в емкостях 142 и 143. Для подачи очистительных жидкостей в сжатый газ давление в накопителях 142 и 143 должно быть несколько выше, чем давление сжатого газа. Поэтому предусмотрена подача сжатого газа в емкости через клапаны 144 и 145. Очистительную жидкость можно подводить в трубопровод для сжатого газа 148 по выбору через клапаны 146 и 147. Очистительные жидкости захватываются потоком сжатого газа и поступают через проходные каналы 5 для сжатого газа в смесительную камеру 7.

Как уже упоминалось, очищенная от шлама жидкость 132 может циркулировать обратно и поступать затем, например, при помощи насоса 154, в одну из емкостей 142, 143.

В режиме распыления распыляемая жидкость 1 при открытом главном клапане для жидкости 121 поступает по трубопроводу для подачи жидкости 125 к трубке насадки 117. Одновременно и окружающий воздух 115 поступает с помощью компрессора 136 через клапан 137 в трубопровод 138 и трубопровод для подачи сжатого газа 4 трубки насадки 117. В режиме распыления очистительная жидкость, как правило, не поступает через питающий пункт 139. Сжатый газ попадает в кольцевую камеру 6, которая, по меньшей мере своими отдельными участками, окружает смесительную камеру 7, и через проходные высверленные каналы 5 далее в смесительную камеру 7. Распыляемая жидкость вводится через узкое место 10 впускного канала для жидкости симметрично по центру в смесительную камеру 7. Другое узкое место 114 отделяет смесительную камеру 7 от выхода сопла 8. К узкому месту 114 примыкает выпускная воронка, так что распыляемая струя выходит через выход сопла 8 наружу.

Для настройки режима очистки сначала отключают главный клапан для жидкости 121, а клапаны для очистки 122, 123, 124 открывают. Подачу сжатого газа поддерживают и дальше, а через пункт питания 139 подают очистительную жидкость из емкостей 142, 143, так что в трубопроводе для подачи сжатого газа 4 находится смесь из очистительной жидкости и сжатого газа, а именно окружающего воздуха 15. При отключенном главном клапане для жидкости 121 и открытых клапанах для очистки 122, 123, 124 по меньшей мере часть сжатого газа с очистительной жидкостью поступает через смесительную камеру 7 по трубе 2 и по подводящему трубопроводу 125 к фильтру 120, а оттуда выходит в емкость для очистки от шлама 126. Часть очистительного потока - смеси из сжатого газа, очистительной жидкости и остатков распыляемой жидкости в трубе 2 - проходит через мембрану фильтра 149 назад, которая, таким образом, тоже очищается. При необходимости для этого клапан для очистки 132 можно периодически прикрывать, чтобы направлять усиленный очистительный поток через мембрану фильтра 149.

Таким образом, в режиме очистки - в отличие от режима распыления - достигается изменение потока в трубопроводе для подачи жидкости, трубе 2 и подводящем трубопроводе 125 к фильтру. Благодаря этому отложения в узком месте 10 можно надежно отводить и выводить через фильтр 120 в емкость для очистки от шлама 126. Жидкость в питающем трубопроводе можно транспортировать обратно к фильтру с помощью избыточного давления, созданного в смесительной камере 7 входящим распыляющим воздухом.

Сжатый газ, поступающий в смесительную камеру 7, может выходить в режиме очистки из смесительной камеры 7 принципиально через два канала: через более широкое узкое место 114 смесительной камеры 7 в газовую камеру 116 или через узкое место 10 в трубопровод для подачи жидкости, а именно трубу 2, а затем к фильтру 120 или в емкость для очистки от шлама 126. Исследования изобретателя показали, что динамического давления струящегося к фильтру 120 распылительного воздуха абсолютно достаточно для выведения пластинчатых обкладок в области узкого места 10 вместе с жидкостью 1, все еще находящейся в трубопроводе для подачи жидкости, трубе 2 назад к фильтру 120. Этот воздушный очистительный поток можно усилить, создав пониженное давление в емкости для очистки от шлама 126, что, как уже было описано, происходит, когда открывают клапан 127 и приводят в действие насос 128.

Эффект очистки можно усилить за счет толчков давления, оказываемых на очистительный поток. Для этого один из клапанов между смесительной камерой 7 и емкостью для очистки от шлама 126 можно выполнить в виде вибрирующего клапана.

Если речь идет о том, чтобы не только разрыхленные частицы переносить обратно в емкость для очистки от шлама, но и удалять прочно удерживающиеся отложения с насадки, а также со стенок трубопровода для подачи жидкости в трубке насадки 117, необходимо подавать распыляемый воздух с очистительной жидкостью, как это было описано выше. Для этого пригодны, например, кислоты или щелочи, которые находятся в регулируемых емкостях 142, 143. Когда подключают несколько трубок насадки, имеется возможность централизованного обеспечения очистительной жидкостью, как это имеет место принципиально также для емкости для очистки от шлама 126.

В режиме очистки с подачей очистительной жидкости в трубопровод для подачи сжатого газа очистительная жидкость может также выходить из устья сопла 8. Это в любом случае желательно для удаления отложений, имеющихся в области устья сопла. Эта очистительная жидкость, которая через устье сопла 8 поступает в газовую камеру 116, в режиме очистки распыляется так тонко, что не представляет опасности для дополнительных компонентов, так как ее капли своевременно испаряются. Кроме того, согласно изобретению в части очистительного потока, выходящего из устья сопла 8, при и так достаточно низком давлении в емкости для очистки от шлама 126, оно может и дальше снижаться. При необходимости можно также понижать давление распыляемого воздуха.

В одной из форм выполнения способа эксплуатации распылительной установки 80 с помощью достаточно сильного понижения пониженного давления в емкости для очистки от шлама 126 газ через устье сопла 8 по трубопроводу для подачи жидкости, трубе 2 и подводящей линии 125 засасывается в трубку насадки 117, поскольку это оказывается невредно при образовании газа в газовой камере 116, например если это подходящий дымовой газ. Зачастую (здесь не представлено) трубки двухкомпонентных насадок обрабатывают не только распыляемой жидкостью и сжатым газом, но и наружным воздухом, который поступает в трубу, концентрично окружающую трубку двухкомпонентной насадки. Этот наружный воздух окружает затем в процессе работы устье сопла 8. При отсосе газа в режиме очистки в данном случае через трубку насадки должен обратно всасываться не дымовой газ. Более того, отсасываемый газ может состоять из нейтрального наружного воздуха. При отсасывании наружного воздуха имеется возможность очистки насадки и трубки насадки без попадания очистительной жидкости в дымовой газ. И дымовой газ не всегда ведь должен присутствовать в газовой камере 16. В технологии производства пищевых продуктов может вызвать большой интерес возможность отказаться от использования очистительной жидкости для предметов, соприкасающихся с пищевыми продуктами.

Как уже упоминалось, очистительная жидкость, которая составляет больший процент жидкости 132 в емкости для очистки от шлама 126, может циркулировать обратно по трубопроводу 133 с помощью насоса 154, пока не исчерпается ее поглощающая способность с учетом экономических аспектов. Поэтому очистительную жидкость нужно впускать в газовую камеру 116 через устье сопла 8 столько раз, сколько это полезно для осуществления способа или необходимо для очистки устья сопла 8.

Альтернативно в режиме очистки так же путем создания соответствующего пониженного давления в емкости для очистки от шлама 126 и запирания клапана для сжатого газа 137 засасывается только очистительная жидкость. Очистительный поток состоит, таким образом, исключительно из очистительной жидкости, которой можно промывать распылительную установку 80. Очистительную жидкость не вводят в сжатый газ, а сжатый газ полностью отключают, так что в сторону сжатого газа подают исключительно очистительную жидкость. При воздействии пониженного давления из емкости для очистки от шлама очистительная жидкость поступала затем так же через каналы для приточного воздуха 5 и смесительную камеру 7 назад через трубу 2 для подачи жидкости к фильтру 120. При этом и газ всасывался обратно в известном объеме из газовой камеры 116 через устье сопла 8.

Чтобы предложить способ, свободный от образования сточных вод, очищенная от шлама жидкость 132, большая часть которой состоит из очистительной жидкости, должна испариться. Это может произойти в режиме распыления в результате добавления очищенной от шлама жидкости 132 в поток основной жидкости 1. Добавление очищенной от шлама жидкости 132 в поток основной жидкости 1 происходит при этом целесообразно так, что очищенная от шлама жидкость 132, разбавленная до степени недейственности, выходит из устья сопла 8. Как показано на фиг.7, отшламованную жидкость можно забирать по трубопроводу 133 и с помощью насоса 154 по питающему трубопроводу 81, обозначенному штриховой линией, добавлять в распыляемую жидкость 1. При очень сильных загрязнениях и отложениях с помощью питающего трубопровода 81 можно вводить такое количество очистительной жидкости, что в смесительную камеру 7 поступает практически только одна очистительная жидкость, которая и выполняет основательную очистку.

ПЕРЕЧЕНЬ ОБОЗНАЧЕНИЙ

1. распыляемая жидкость

2. трубопровод для подачи жидкости

3. двухкомпонентная насадка

4. трубопровод для подачи сжатого газа

5. проходные каналы для сжатого газа

6. наружное кольцевое пространство или кольцевая камера

7. смесительная камера

8. выходное отверстие сопла

9. двухкомпонентная смесь из сжатого газа и капель жидкости

10. проходной канал для жидкости (узкое место)

11. отложения плотных веществ

12. проходные каналы с острыми кромками

13. отделяемая область

14. жидкость, поступающая в отделяемую область

15. отложения в узком месте подвода жидкости

16. закругления на проходных каналах для сжатого газа

17. сжатый газ

18. водяной пар

19. стенка канала 5

20. толкатель

21. очистительная жидкость

60. двухкомпонентная насадка

61. средняя ось

62. трубопровод для подачи жидкости

63. сужение трубопровода для подачи жидкости

64. сужение смесительной камеры

65. выпускная воронка

66. сопло для очистительной жидкости

67. распылительная камера

68. сопло для водяного пара

69. вибрационный клапан

70. двухкомпонентная насадка

71. средняя ось

72. пенопластовые шарики

73. сужение трубопровода для подачи жидкости

74. тонкая пыль

75. камера толкателя

76. впускное отверстие для жидкости

80. распылительная установка

81. питающий трубопровод

114. узкое место на выходе из смесительной камеры

115. сжатый газ

116. газовая камера, в которую производится впуск

117. трубка двухкомпонентной насадки

118. присоединительный фланец трубки насадки для распыляемой жидкости.

119. присоединительный фланец трубки насадки для сжатого газа

120. корпус фильтра

121. главный клапан для жидкости

122. клапан очистки от шлама на стороне стока

123. клапан очистки от шлама на стороне притока

124. главный клапан очистки от шлама

125. подводящая труба для жидкости от фильтра к трубке насадки

126. емкость для очистки от шлама

127. вакуум-клапан на емкости для очистки от шлама

128. вакуумный насос на емкости для очистки от шлама

129. подводящий трубопровод параллельно включенной трубки насадки с фильтром

130. подводящий трубопровод параллельно включенной трубки насадки с фильтром

131. подводящий трубопровод параллельно включенной трубки насадки с фильтром

132. выступающая жидкость в емкости для очистки от шлама

133. рециркуляционный трубопровод для очистительной жидкости

134. густой шлам и частицы

135. механизм вывода густого шлама и частиц

136. компрессор для сжатого газа

137. главный клапан для сжатого газа

138. трубопровод для подачи сжатого газа к трубке насадки

139. подвод очистительной жидкости

140. очистительная жидкость (например, кислота)

141. очистительная жидкость (например, щелочь)

142. накопительная емкость для очистительной жидкости

143. накопительная емкость для очистительной жидкости

144. запорный клапан для сжатого воздуха на накопителе 142

145. запорный клапан для сжатого воздуха на накопителе 143

146. клапан для подачи очистительной жидкости

147. клапан для подачи очистительной жидкости

148. сжатый воздух или сжатый газ

149. сито или дырчатая пластина с большими отверстиями в фильтре 120

150. питающий трубопровод для очистительной жидкости между главный клапаном для жидкости и фильтром

151. главный клапан для прямого питания очистительной жидкостью перед фильтром 120

152. клапан для прямого питания из накопителя 143

153. клапан для прямого питания из емкости 142

154. насос для обратной циркуляции очистительной жидкости из емкости для очистки от шлама

Реферат

Изобретение относится к распылительной установке с распылительной насадкой и может быть использовано в технологии различных производственных процессов. Распылительная установка с распылительной насадкой имеет выпускную или смесительную камеру и по меньшей мере два проходных канала, входящих в выпускную или смесительную камеру. Каждый проходной канал соединен с линией для текучей среды. По меньшей мере один из проходных каналов выполнен самоочищающимся и/или предусмотрены устройства для очистки по меньшей мере одного из проходных каналов. По меньшей мере одна из линий для подачи текучей среды выполнена как линия для подачи жидкости к смесительной камере. По меньшей мере одна из линий для подачи текучей среды выполнена как линия для подачи сжатого газа к смесительной камере. Кроме того, предусмотрена емкость с очистительной жидкостью. Линия для подачи очистительной жидкости проходит из емкости через вентиль к линии для подачи сжатого газа. Линия для подачи очистительной жидкости проходит из емкости через вентиль к линии для подачи сжатого газа. В распылительной установке также предусмотрены два варианта способов эксплуатации распылительной установки. Техническим результатом группы изобретений является обеспечение возможности долговременной работы распылительных насадок в распылительных установках без профилактического осмотра за счет надежного удаления отложений, появляющихся в проходных каналах. 3 н. и 18 з.п. ф-лы, 7 ил.

Формула

- в режиме очистки отключение подачи жидкости при помощи запорного вентиля (121) в линии для подачи жидкости (2) и открытие по меньшей мере одного вентиля для очистки (122, 123, 124) в направлении подачи жидкости вниз по течению относительно запорного вентиля (121);

- подача потока текучей очистительной среды через линию для подачи сжатого газа (4) и смесительную камеру (7) в линию для подачи жидкости (2) к вентилю очистки (122, 123, 124).

Документы, цитированные в отчёте о поиске

Распылитель

Комментарии