Двухкомпонентная форсунка и способ распыления текучих сред посредством такой форсунки - RU2511808C2

Код документа: RU2511808C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к двухкомпонентной форсунке с корпусом форсунки, причем корпус форсунки снабжен, по меньшей мере, первым впуском для распыляемой текучей среды, вторым впуском для газообразной текучей среды, смесительной камерой, выпускным отверстием форсунки и выпускным отверстием форсунки, окруженным кольцеобразным зазором, причем внутри корпуса форсунки предусмотрены средства для формирования пленки из распыляемой текучей среды на стенках в смесительной камере и впускные отверстия для ввода газообразной текучей среды в смесительную камеру. Изобретение также относится к способу распыления текучих сред посредством двухкомпонентной форсунки.

Уровень техники

Во многих технологических установках жидкости распыляются в газообразную текучую среду, например в очищаемый или охлаждаемый дымовой газ. При этом часто решающее значение имеет то, что жидкость распыляется на возможно более мелкие капли. Чем мельче капли, тем больше удельная поверхность капель. Благодаря этому могут возникать значительные технологические преимущества. Так, например, от среднего размера капли существенно зависят размеры реакционного резервуара и стоимость его изготовления. Однако часто совершенно недостаточно, что средний размер капель не превышает определенного предельного значения, поскольку даже немногие капли, значительно большие по размерам, могут привести к значительным нарушениям производственного процесса. Это, в частности, возникает в том случае, если капли из-за их размера не испаряются достаточно быстро, так, что капли или вязкие частицы оседают в последующих элементах, например, в рукавах тканевого фильтра или на лопастях вентилятора и приводят к нарушениям производственного процесса вследствие возникновения отложений, коррозии или дисбаланса.

Если жидкости должны распыляться до состояния наиболее возможного мелкого размера капель, наряду с однокомпонентными форсунками высокого давления, в которые подается только распыляемая жидкость, часто находят применение т.н. “двухкомпонентные форсунки с распылением сжатым газом”. У данных форсунок жидкость распыляется с помощью сжатого газа, например, сжатого воздуха или сжатого пара, т.е. первой газообразной текучей среды, во вторую газообразную текучую среду, например в дымовой газ.

В дальнейшем для упрощения термин «сжатый воздух» используется для обозначения первой газообразной текучей среды, которая, в общем случае, может быть сжатым газом или сжатым паром. В дальнейшем, как правило, вторая газообразная текучая среда обозначается как “дымовой газ”.

Для соответствующих случаев применения в соответствии с состоянием техники существует большое количество различных двухкомпонентных форсунок. Важным отличительным признаком области применения является характеристика распыляемой жидкости.

1. Форсунки для распыления жидкостей, не содержащих твердых частиц

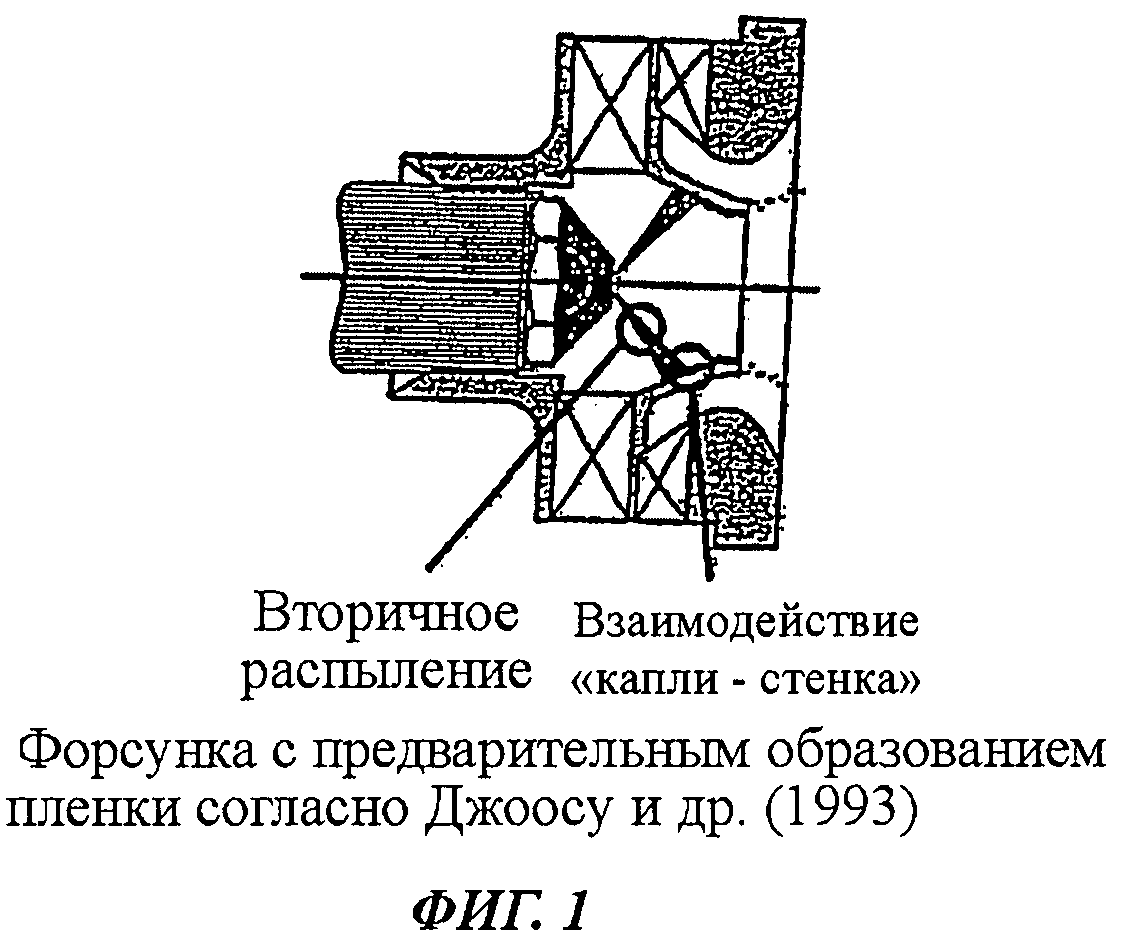

Относительно простые ограничения существуют в том случае, если жидкость не содержит взвешенных веществ и не образует твердых остатков после испарения. Это относится, например, к форсункам для распыления аммиачной воды в установках для денитрификации дымовых газов или к форсункам для распыления керосина в турбореактивных двигателях. В частности, для последнего случая применения разработаны т.н. форсунки с предварительным пленкообразованием, как показано на фиг.1. Фиг.1 заимствована из “Joos, F., Simon, В., Glaeser, В., Donnerhack, S. (1993): Combuster Development for Advanced Helicopter Engines, MTU FOCUS 1/93”. У данного типа форсунок, показанных на фиг.1, керосин распыляется через тонкие отверстия в форме тонких струй на внутреннюю стенку форсунки и образует там пленку жидкости. Распыляющий воздух протекает насквозь между соседними струями жидкости и образует основной поток воздуха. Благодаря воздействию касательного усилия данного основного потока воздуха пленка жидкости на стенке перемещается к устью форсунки. В турбореактивных двигателях для формирования основного потока воздуха используется лишь сравнительно малая разница давлений. Поэтому во время распыления в них не могут достигаться значения, близкие к скорости звука. Подобные известные форсунки с предварительным пленкообразованием также выполнены не в виде форсунок Лаваля с сужающимся-расширяющимся каналом. Для применения в промышленных установках, например для очистки дымовых газов в производственных условиях, известные форсунки с предварительным пленкообразованием непригодны.

2. Форсунки для распыления жидкостей, содержащих твердые частицы

Во многих случаях жидкости содержат взвешенные вещества, например, твердые частицы большего или меньшего размера. Мелкие частицы могут состоять из взвеси, которая в зависимости от размера отверстий фильтра в виде сухого остатка содержится в распыляемой жидкости. Частицы большего размера, в большинстве случаев в форме хлопьев, возникают из-за отслаивания осадка на стенках питающих трубок форсунки. Осадок на стенках может образовываться как из-за отложения мелких частиц, так и вследствие осаждения веществ, растворенных в жидкости. В таких случаях избегают узких каналов или отверстий, т.к. они быстро засоряются взвесью в жидкости и/или отслоившимися крупными частицами. Кроме того, обращают внимание на то, чтобы жидкость не испарялась уже внутри форсунки настолько, чтобы это приводило к быстрому образованию отложений после испарения.

При больших поперечных сечениях каналов для подачи жидкости в форсунку основная трудность состоит в том, чтобы разделить сплошную струю жидкости на мелкие капли. Для этого требуется чрезмерно большое количество сжатого воздуха и, соответственно, потребление энергии форсунками подобного типа является значительным.

Раскрытие изобретения

Задача изобретения состоит в реализации двухкомпонентной форсунки, блока форсунок и способа распыления текучих сред, с помощью которых обеспечивается равномерный размер капель и которые отличаются весьма малым потреблением энергии.

Согласно изобретению, для этого предусмотрена двухкомпонентная форсунка с корпусом форсунки, причем корпус форсунки снабжен, по меньшей мере, первым впуском для распыляемой текучей среды, вторым впуском для газообразной текучей среды, смесительной камерой, выпускным отверстием форсунки и выпускным отверстием форсунки, окруженным кольцевым зазором, причем внутри корпуса форсунки предусмотрены средства для формирования пленки из распыляемой текучей среды на стенках в смесительной камере и впускные отверстия для ввода газообразной текучей среды в смесительную камеру. Впускные отверстия и смесительная камера расположены и сконструированы таким образом, чтобы подавать газообразную текучую среду в смесительную камеру по существу параллельно стенкам и перемещать газообразную текучую среду внутри смесительной камеры по существу параллельно стенкам.

В форсунке согласно изобретению пленка образуется на стенках смесительной камеры из распыляемой текучей среды, причем смесительная камера располагается от впускных отверстий для распыляемой текучей среды до выпускного отверстия форсунки. Так как впускные отверстия и смесительная камера расположены и сконструированы таким образом, чтобы подавать газообразную текучую среду в смесительную камеру по существу параллельно стенкам, потери давления у газообразной текучей среды оказываются незначительными. Затем газообразная текучая среда предпочтительно в виде потока газа с высокой скоростью перемещается внутри смесительной камеры по существу параллельно стенкам, благодаря чему обеспечивается очень незначительное потребление энергии форсункой по изобретению. К примеру, двухкомпонентная форсунка по изобретению может эксплуатироваться при очень малом давлении сжатого воздуха, менее 1 бар избыточного давления, тем не менее, обеспечивая в высшей степени малый и при этом равномерно распределенный размер капель. Поток газообразной текучей среды перемещает пленку из распыленной текучей среды на стенках в смесительной камере к выпускному отверстию форсунки. Там данная пленка жидкости вытягивается в отдельные ламеллы, которые оказываются между потоком газа, вытекающим из отверстия форсунки, и потоком воздуха, вытекающим из кольцевого отверстия в виде зазора, и вследствие этого распыляется на мелкие капли. Внутри самой смесительной камеры также может происходить образование мелких капель, вследствие того, что пленка жидкости, перемещаемая потоком газа в направлении выпуска форсунки становится нестабильной, что приводит к частичному распылению прежде, чем достигается выпускное отверстие форсунки. Согласно изобретению, двухкомпонентная форсунка отличается очень хорошими характеристиками при частичной нагрузке. При малых распыляемых потоках воды возможна работа с низким давлением воздуха, например, 0,2 бар избыточного давления, в частности, в том случае, если не стремятся к крайне тонкому распылению. Скорости потока внутри форсунки могут быть в этом случае относительно малыми и составлять, к примеру, 50 м/с на впуске в смесительную камеру и не более 100 м/с в устье форсунки. Если незначительные потоки жидкости должны распыляться крайне тонко или большие потоки жидкости должны распыляться тонко, необходимы более высокие скорости потока. Это имеет силу также для распыления паром. Тогда в устье двухкомпонентной форсунки по изобретению, в двухкомпонентном потоке достигается околозвуковая скорость. Однако смесительная камера может быть сконструирована также в форме форсунки Лаваля, у которой в самом узком поперечном сечении достигается скорость звука и поперечное сечение затем вновь увеличивается, чтобы удерживать скорость потока выше скорости звука. В целом, благодаря двухкомпонентной форсунке по изобретению удалось достичь очень низкого потребления энергии двухкомпонентной форсункой при малом размере капель и равномерном распределении капель.

Предпочтительно используется не менее трех впускных отверстий для подачи газообразной текучей среды в смесительную камеру. Впускные отверстия могут быть, к примеру, реализованы в виде отверстий в кольце. Вытекающие из отверстий струи сжатого воздуха проходят в этом случае в значительной мере по касательной к стенкам смесительной камеры и дополнительно с наклоном к оси форсунки.

В одном из вариантов осуществления настоящего изобретения впускные отверстия для газообразной текучей среды в смесительной камере расположены под углом от 0° до 30° к стенке в первой трети длины смесительной камеры.

При угле от 0° до 30°, под которым газообразная текучая среда поступает в смесительную камеру относительно стенки, возникает лишь незначительное падение давления и, тем не менее, пленка жидкости на стенке смесительной камеры может стабильно перемещаться в направлении выпускного отверстия форсунки. Смесительная камера может быть сконструирована таким образом, чтобы воздух подавался в смесительную камеру параллельно стенке и затем во второй области смесительной камеры под углом, меньшим 30°, встречался с расположенной там стенкой. Вследствие этого увеличивается воздействие касательного усилия на пленку жидкости для дальнейшего перемещения ее в направлении выпуска форсунки.

В одном из вариантов осуществления изобретения центральные оси впускных отверстий для газообразной текучей среды наклонены к центральной продольной оси смесительной камеры таким образом, что центральные оси впускных отверстий сходятся в направлении потока к центральной продольной оси смесительной камеры.

Таким образом может предотвращаться возникновение зон с малой скоростью газа, и, как следствие, сравнительно медленное течение основного потока воздуха и могут обеспечиваться равномерные размеры капель. Центральные оси могут быть наклонены под углом от 10° до 30° к центральной продольной оси.

В одном из вариантов осуществления изобретения центральные оси впускных отверстий для газообразной текучей среды не пересекаются с центральной продольной осью смесительной камеры.

Поскольку центральные оси впускных отверстий наклонены по отношению к центральной продольной оси смесительной камеры, они могут подходить к центральной продольной оси смесительной камеры без пересечения с ней и друг с другом. Вследствие этого предотвращаются потери давления из-за возникновения областей турбулентности. При наклонном расположении центральные оси впускных отверстий наклонены на угол γ к центральной продольной оси и на угол δ в радиальном направлении, причем угол δ преимущественно находится в диапазоне от 5° до 15°.

В одном из вариантов осуществления изобретения центральные оси впускных отверстий располагаются на наружной поверхности воображаемого гиперболоида вращения.

Таким образом, внутри смесительной камеры в газообразной текучей среде могут создаваться завихрения, которые способствуют распылению на мелкие капли. Центральные оси впускных отверстий могут формировать образующую однополостного гиперболоида.

В одном из вариантов осуществления изобретения в смесительной камере предусмотрены дополнительные средства насыщения каплями, для того, чтобы насыщать поток газа высокой скорости каплями текучей среды, по крайней мере в областях, расположенных вдали от стенки с пленкой жидкости, и не замедленных из-за трения между пленкой жидкости, и потоком газа высокой скорости.

Таким образом, может быть обеспечено, что введенная газообразная текучая среда замедляется во всех областях и вследствие этого выполняет работу, разделяет распыляемую текучую среду на отдельные капли, перемещает пленку жидкости на стенке смесительной камеры в направлении выпуска форсунки. В частности, предотвращается возникновение потока центрального воздуха, который или совершенно не замедляется по сравнению с потоком воздуха, протекающим вдоль стенки в смесительной камере, или замедляется лишь незначительно и вследствие этого вновь выходит из форсунки без совершения работы.

В одном из вариантов осуществления изобретения средство насыщения каплями содержит центральный стержень, причем впускное отверстие для распыляемой текучей среды ориентировано на вершину центрального стержня и центральный стержень конусообразно расширяется от вершины до области максимального диаметра, причем газообразная текучая среда внутри смесительной камеры направляется за область максимального диаметра центрального стержня.

С помощью подобного центрального стержня распыляемая текучая среда может разделяться на тонкие пленки или отдельные струи жидкости, например, благодаря канавкам или каналам в центральном стержне, причем необходимая для этого энергия обеспечивается кинетической энергией самой распыляемой текучей среды. Распыляемая текучая среда затем покидает центральный стержень в области максимального диаметра, где распыляемая текучая среда подхватывается газообразной текучей средой, частично разделяется на отдельные капли и перемещается в направлении выпуска форсунки и частично попадает на стенку смесительной камеры для образования пленки жидкости. С помощью подобных центральных стержней области потока воздуха, которые находятся вдали от стенки смесительной камеры, также могут насыщаться каплями и замедляться и, вследствие этого, способствовать распылению. Центральный стержень с монтажным устройством и/или корпусом форсунки, образующим смесительную камеру, могут быть изготовлены из твердого сплава или карбида кремния.

В одном из вариантов осуществления изобретения средство для формирования пленки из распыляемой текучей среды содержит не менее одного препятствия ниже по потоку для того, чтобы разделять распыляемую текучую среду на частичные потоки за счет энергии потока. Преимущественно средство для формирования пленки содержит завихритель выше по потоку впуска текучей среды в смесительную камеру.

С помощью завихрительной вставки на пути потока распыляемой текучей среды возможно придавать ему вращательное движение, так что поток большей частью перемещается вдоль стенки проточного канала и затем может формировать требуемую пленку жидкости на стенке смесительной камеры. Препятствие на пути потока также может быть образовано в форме, по меньшей мере, трех каналов или канавок, направленных к центральной оси форсунки, которые проходят по спирали, как нарезы в стволе винтовки.

В одном из вариантов осуществления изобретения средство для формирования пленки из распыляемой текучей среды содержит центральный стержень, причем впускное отверстие для распыляемой текучей среды направлено на вершину центрального стержня, а центральный стержень конусообразно расширяется от вершины.

Таким образом, центральный стержень может выполнять две функции, а именно: с одной стороны, насыщать каплями основной поток воздуха, с другой - создавать на стенке смесительной камеры пленку из распыляемой текучей среды. Распыляемая текучая среда, разделенная с помощью центрального стержня, покидает центральный стержень в области максимального диаметра, затем частично разделяется на капли и подхватывается основным потоком воздуха и частично встречается со стенкой смесительной камеры приблизительно напротив области максимального диаметра, где образует требуемую пленку жидкости.

В одном из вариантов осуществления изобретения центральный стержень в направлении потока содержит за областью максимального диаметра сужающийся хвостовик.

С помощью подобного хвостовика, напоминающего хвост головастика, возможно предотвращать возникновение области турбулентности и мертвой зоны за центральным стержнем, в которых могли бы образовываться большие капли. Кроме того, сужающийся хвостовик также может обеспечивать, сохранение высокой скорости потока газообразной текучей среды в смесительной камере.

В одном из вариантов осуществления изобретения центральный стержень имеет форму двойного конуса.

В одном из вариантов осуществления изобретения стенка смесительной камеры расположена по существу параллельно сужающемуся хвостовику центрального стержня.

Центральный стержень, к примеру, имеет форму двойного кругового конуса и окружен стенкой смесительной камеры на постоянном расстоянии. Вследствие этого ширина кольцевого зазора может оставаться постоянной, а вследствие сужения центрального стержня и стенки смесительной камеры уменьшается свободное поперечное сечение.

Из-за уменьшения свободного поперечного сечения смесительной камеры в направлении потока при прохождении хвостовика центрального стержня, скорость потока газа в смесительной камере может оставаться на высоком уровне и пленка жидкости на хвостовике и стенке смесительной камеры подвергается значительному касательному усилию.

В одном из вариантов осуществления изобретения центральные оси впускных отверстий для газообразной текучей среды в смесительной камере расположены по существу параллельно наружным стенкам хвостовика центрального стержня.

Таким образом газообразная текучая среда может подаваться в смесительную камеру с очень малой потерей давления, а также при малых значениях давления газообразной среды на входе может достигаться высокая скорость газообразной текучей среды в смесительной камере.

В одном из вариантов осуществления изобретения центральный стержень выполнен в форме двойного конуса, причем область минимального поперечного сечения смесительной камеры находится на уровне вершины двойного конуса, расположенного ниже по потоку.

В одном из вариантов осуществления изобретения поперечное сечение смесительной камеры сначала уменьшается, затем остается неизменным на значении минимального поперечного сечения или вновь увеличивается.

Таким образом, газовый поток с высокой скоростью может сохранять скорость или даже ускоряться, если в области минимального поперечного сечения достигается скорость звука.

В одном из вариантов осуществления изобретения смесительная камера сначала сужается в форме полого усеченного конуса и снова расширяется, начиная от места минимального поперечного сечения в форме другого полого усеченного конуса, причем центральные оси впускных отверстий для газообразной текучей среды в смесительной камере ориентированы параллельно внутренней стенке смесительной камеры в виде сужающегося полого усеченного конуса.

Таким образом газообразная текучая среда поступает в область сужения параллельно стенке смесительной камеры, вдоль которой перемещается пленка текучей среды. В области расширения газообразная текучая среда также перемещается параллельно или под небольшим углом к стенке смесительной камеры. При этом малый угол может быть предпочтительным для увеличения воздействия касательного усилия на пленку жидкости и перемещения ее в направлении выпуска форсунки.

В одном из вариантов осуществления изобретения средство для формирования пленки из распыляемой текучей среды содержит центральный стержень, причем впускное отверстие для распыляемой текучей среды направлено на вершину центрального стержня, а верхняя по потоку область центрального стержня, обращенная к впускному отверстию для распыляемой текучей среды, оснащена, по меньшей мере, двумя каналами или канавками, которые проходят от вершины центрального стержня до области наибольшего диаметра центрального стержня.

Благодаря подобным каналам или канавкам распыляемая текучая среда, поступающая на вершину центрального стержня, может разделяться по крайней мере, частично, на отдельные струи исключительно за счет кинетической энергии поступающей текучей среды. Эти струи покидают центральный стержень на месте максимального диаметра, захватываются поступающей в смесительную камеру газообразной текучей средой и частично разделяются на капли. Покидающие центральный стержень струи текучей среды, с одной стороны обеспечивают, чтобы основной поток воздуха насыщался каплями, замедлялся и не мог проходить через форсунку без выполнения работы по распылению. Кроме того, струи жидкости также попадают на стенку смесительной камеры, которая расположена примерно напротив места максимального диаметра центрального стержня, и обеспечивают образование пленки жидкости на этой стенке, которая впоследствии перемещается в направлении выпуска форсунки благодаря газообразной текучей среде, подаваемой в смесительную камеру. Каналы или канавки могут проходить вдоль образующих центрального стержня или под углом к ним.

В одном из вариантов осуществления изобретения средство для формирования пленки из распыляемой текучей среды содержит центральный стержень, причем впускное отверстие для распыляемой текучей среды ориентировано на вершину центрального стержня и центральный стержень соединен с корпусом форсунки, образующим внутреннюю стенку смесительной камеры, посредством, по меньшей мере, двух ребер, расположенных радиально.

Подобное расположение центрального стержня является конструктивно простым, обтекаемым и вследствие этого центральный стержень является заменяемым. Замена центрального стержня может быть, к примеру, необходима при износе или в том случае, если форсунка должна адаптироваться к различным распыляемым текучим средам или другим давлениям.

В одном из вариантов осуществления изобретения предусмотрено кольцевое отверстие в виде зазора, окружающее выпускное отверстие форсунки, между корпусом форсунки, образующим внутреннюю стенку смесительной камеры, и трубкой с кольцевым зазором, причем выше по потоку кольцевого отверстия в виде зазора между корпусом форсунки и трубкой с кольцевым зазором расположен завихритель.

С помощью данного завихрителя воздуху в кольцевом зазоре возможно придавать вращательное движение, которое способствует более тщательному распылению в кольцевом отверстии в виде зазора. Кроме того, данный завихритель позволяет очень точно обеспечить ширину кольцевого зазора. Это, в частности, имеет силу в том случае, когда завихритель расположен вблизи кольцевого отверстия в виде зазора между трубкой с кольцевым зазором и корпусом форсунки. При этом подобный завихритель может иметь весьма простую конструкцию, к примеру, в виде шайбы с несколькими канавками по окружности.

В одном из вариантов осуществления изобретения предусмотрена защитная воздушная форсунка, по меньшей мере частично окружающая кольцевое отверстие в виде зазора.

Благодаря предусмотренной защитной воздушной форсунке возможно предотвращать образование осадка на наружной поверхности распыляющей трубки и, в частности, в области устья форсунки. Подобные отложения могут образовываться из производственной среды, в которой производится распыление. Защитный воздух должен быть нагрет настолько, чтобы на наружной поверхности трубки не могло происходить падение температуры ниже точки росы.

Решаемая изобретением проблема решается также благодаря способу распыления текучих сред посредством двухкомпонентных форсунок с, по меньшей мере, одним впуском для газообразной текучей среды и, по меньшей мере, одним впуском для распыляемой текучей среды, а также смесительной камерой, в котором предусмотрены следующие этапы:

- формирование пленки из распыляемой текучей среды на стенке в смесительной камере,

- формирование потока газа из газообразной текучей среды внутри смесительной камеры и по существу параллельное перемещение потока газа вдоль пленки жидкости внутри смесительной камеры,

- формирование потока в кольцевом зазоре из газообразной текучей среды в кольцевом отверстии в виде зазора ниже по потоку смесительной камеры и

- распыление пленки в кольцевом отверстии в виде зазора.

С помощью способа, соответствующего изобретению, существует возможность распыления текучей среды и при этом достижения не только очень малого размера капель, но и очень равномерного распределения размеров капель. В частности, благодаря способу, соответствующему изобретению, возможно обеспечить отсутствие отдельных больших капель среди формируемых капель, которые могли бы приводить к возникновению проблем вследствие осаждения текучей среды на следующих этапах процесса. Пленка из распыляемой текучей среды на стенках смесительной камеры перемещается с помощью потока газа, протекающего вдоль стенок по направлению к выпускному отверстию форсунки. Одновременно пленка жидкости уже может частично распыляться на отдельные капли. В выпускном отверстии форсунки пленка жидкости вытягивается в отдельные ламеллы жидкости, которые подхватываются потоком воздуха, вытекающего из кольцевого зазора, и потоком воздуха из выпускного отверстия форсунки и вследствие этого надежно распыляются на очень мелкие капли. С помощью способа, соответствующего изобретению, текучая среда может распыляться очень экономичным способом, т.к. пленка из распыляемой текучей среды может формироваться с помощью кинетической энергии распыляемой текучей среды, подаваемой в форсунку. Газообразная текучая среда перемещается по существу параллельно пленке жидкости в смесительной камере, благодаря чему возникает лишь незначительное падение давления. Это позволяет работать с давлением воздуха, меньшим чем 1 бар, избыточного давления и, тем не менее, добиваться малого размера капель и равномерного распределения размеров капель.

В одном из вариантов осуществления изобретения предусмотрен дополнительный этап насыщения потока газообразной текучей среды каплями распыляемой текучей среды внутри смесительной камеры и по меньшей мере в областях, расположенных вдали от стенки с пленкой из распыляемой текучей среды.

Таким образом может предотвращаться частичное протекание газообразной текучей среды через форсунку без выполнения работы. Вместо этого газообразная текучая среда замедляется также вдали от стенки, одновременно выполняя часть работы по распылению.

В одном из вариантов осуществления изобретения предусмотрено разделение потока распыляемой текучей среды на частичные потоки за счет кинетической энергии потока распыляемой текучей среды.

Таким образом струи текучей среды могут, к примеру, формироваться только посредством кинетической энергии распыляемой текучей среды, которые затем частично распыляются на капли газообразным воздухом и частично образуют пленку жидкости на стенках смесительной камеры. Вследствие этого потребление энергии в форсунке может удерживаться на очень низком уровне.

В одном из вариантов осуществления изобретения в способе, соответствующем изобретению, предусмотрено формирование защитного потока из газообразной текучей среды, который окружает поток воздуха, вытекающий из кольцевого отверстия в виде зазора, по меньшей мере непосредственно за кольцевым отверстием в виде зазора. Защитный воздушный поток может быть нагретым.

Благодаря формированию защитного потока воздуха возможно предотвращать осаждение на наружной поверхности распыляющей трубки и, в частности, в области устья форсунки.

Перечень чертежей

Другие отличительные признаки и преимущества изобретения ясны из формулы и последующего описания предпочтительных вариантов осуществления изобретения в сочетании с чертежами. При этом отдельные отличительные признаки различных описанных вариантов осуществления при необходимости могут комбинироваться друг с другом без выхода за пределы объема изобретения. На чертежах представлены:

фиг.1 - продольный разрез форсунки с предварительным пленкообразованием согласно уровню техники для распыления авиационного топлива;

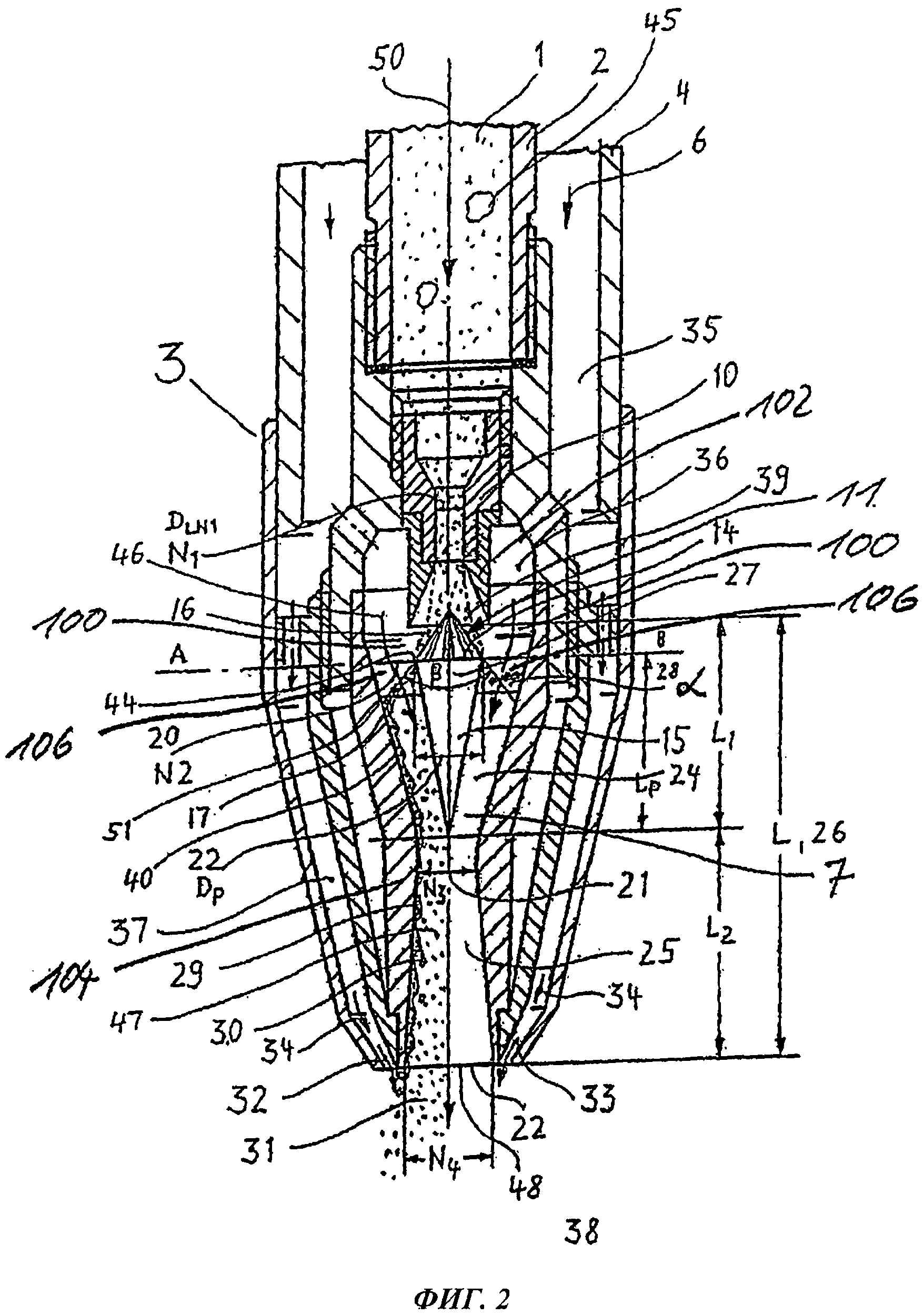

фиг.2 - продольный разрез двухкомпонентной форсунки согласно изобретению в соответствии с первым вариантом осуществления с центральным стержнем с канавчатой структурой на верхней по потоку стороне и обтекаемой хвостовой частью;

фиг.3 - сечение А-В из фиг.2, причем представлены только центральный стержень и противоположная внутренняя стенка смесительной камеры;

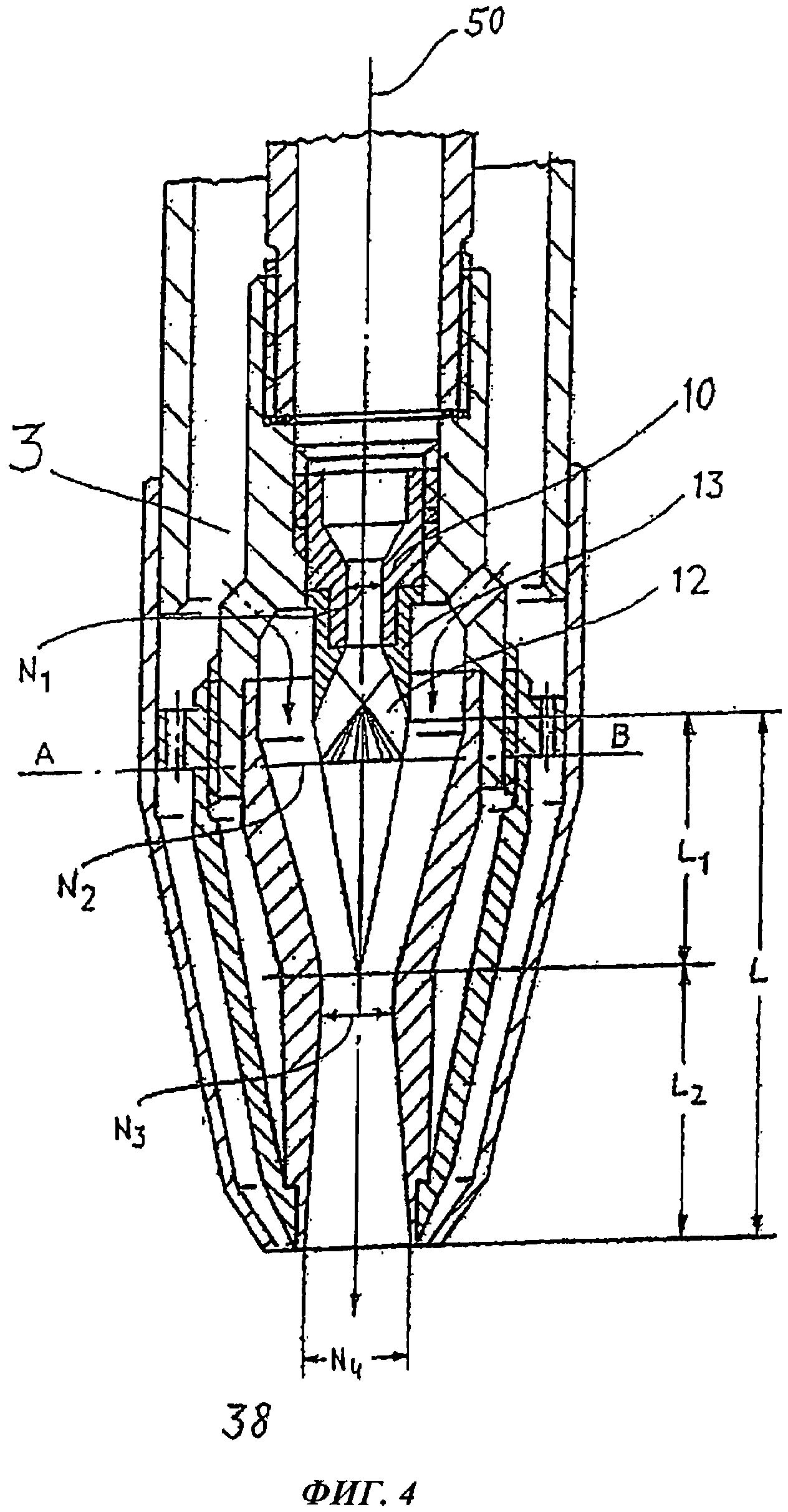

фиг.4 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии со вторым вариантом осуществления, в котором центральный стержень центрируется и закрепляется на форсунке с помощью радиальных ребер и кольца;

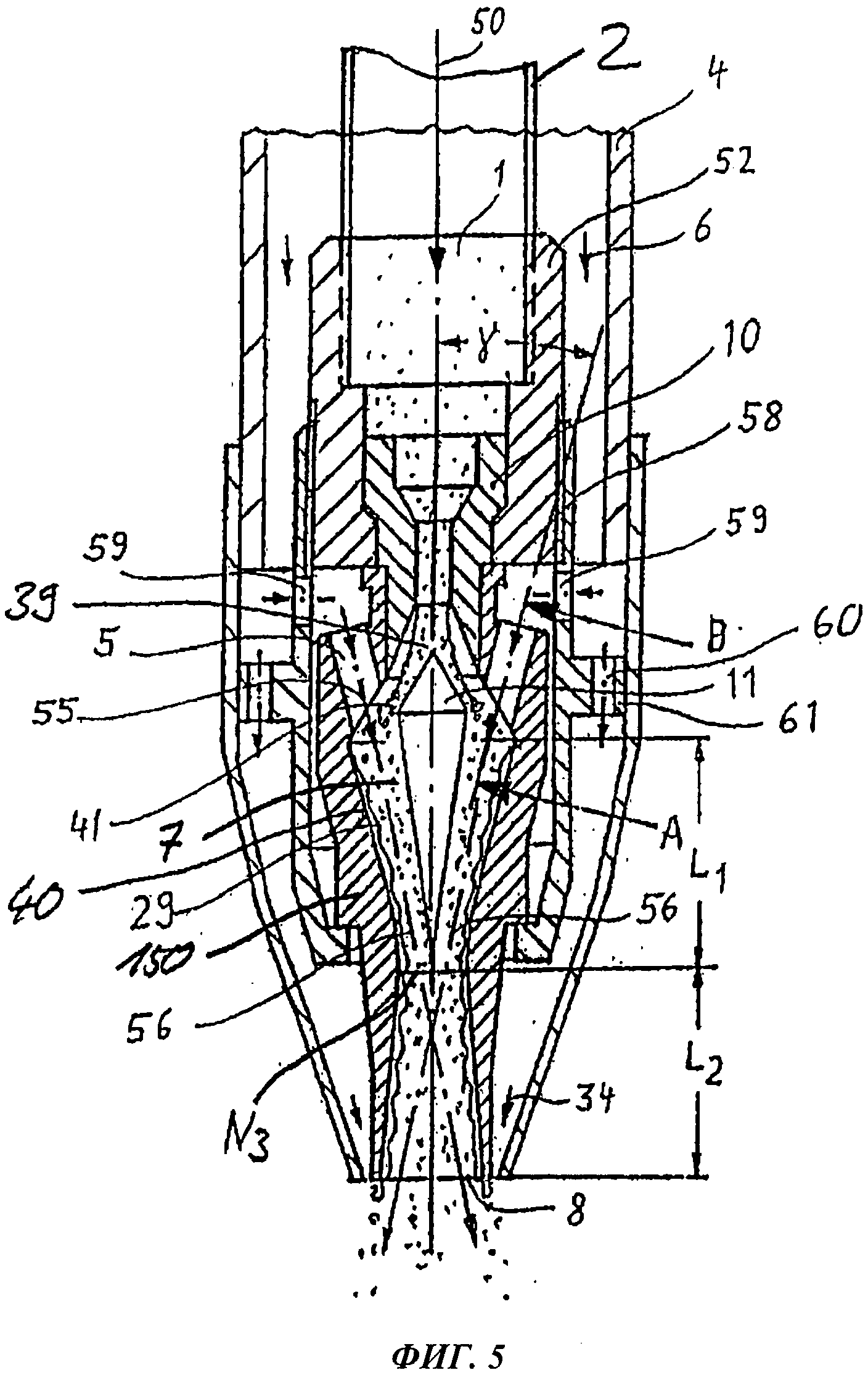

фиг.5 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии с третьим вариантом осуществления с центральным стержнем;

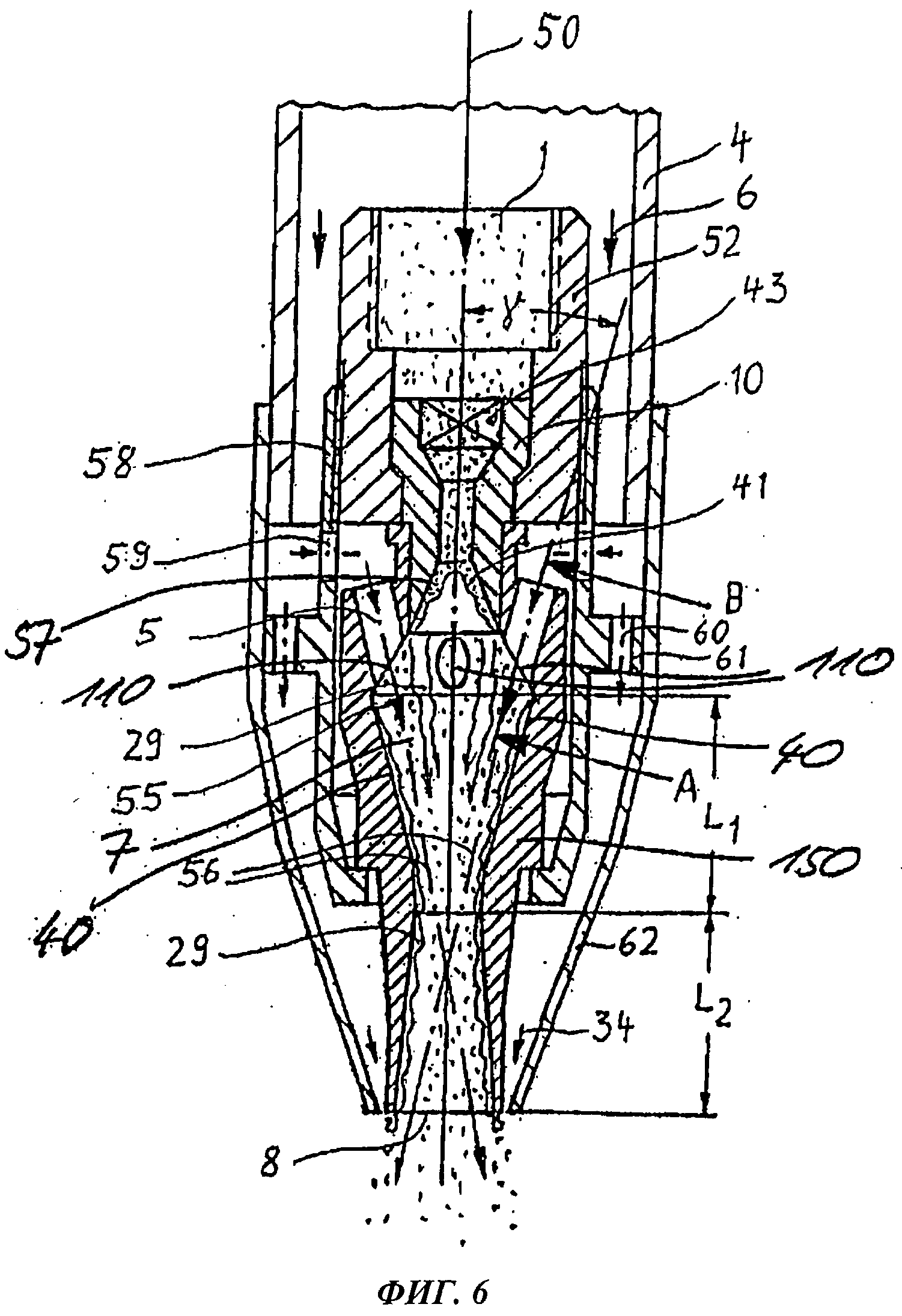

фиг.6 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии с четвертым вариантом осуществления без центрального стержня;

фиг.7 - продольный разрез форсунки для введения распыляемой жидкости в смесительную камеру двухкомпонентной форсунки по изобретению в соответствии с пятым вариантом осуществления;

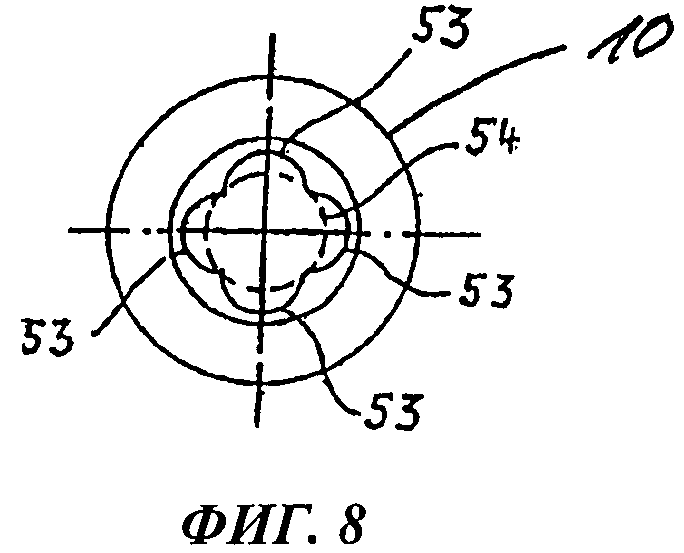

фиг.8 - поперечный разрез форсунки по фиг.7;

фиг.9 - схематический вид А-В на фиг.5 и фиг.6 для наглядного представления завихрителя в воздуховоде форсунки по изобретению;

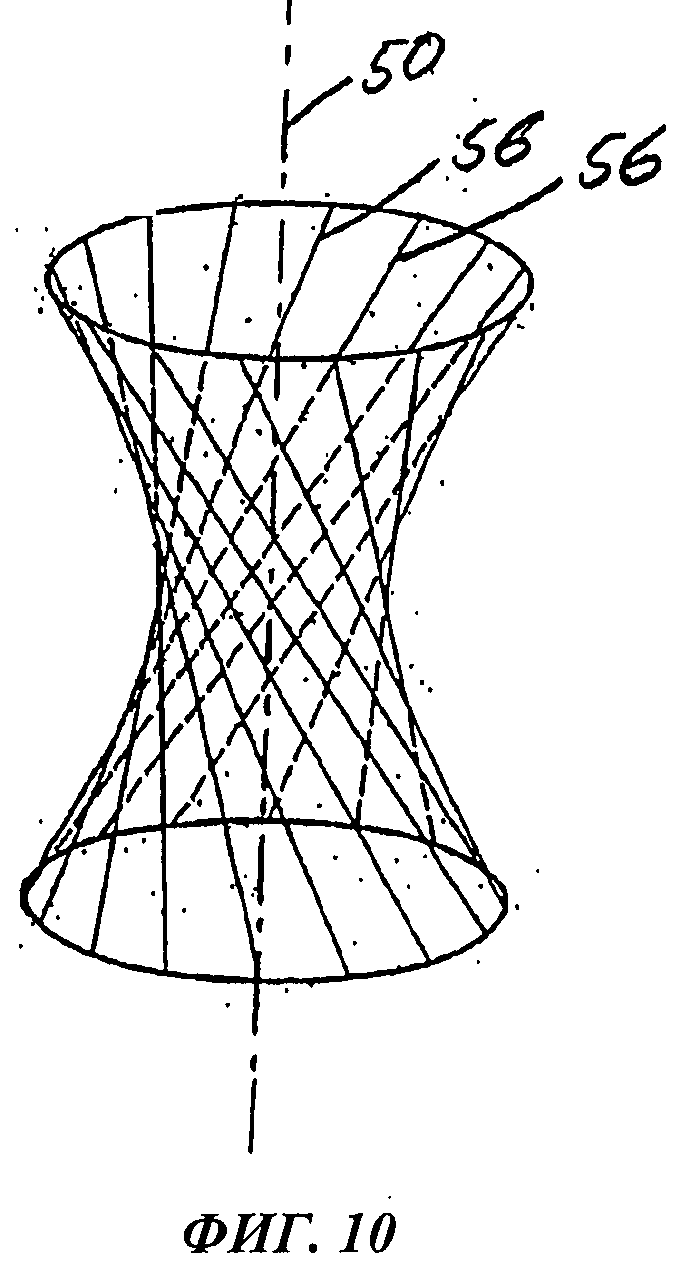

фиг.10 - дополнительный схематический вид для наглядного представления завихрителя в смесительной камере;

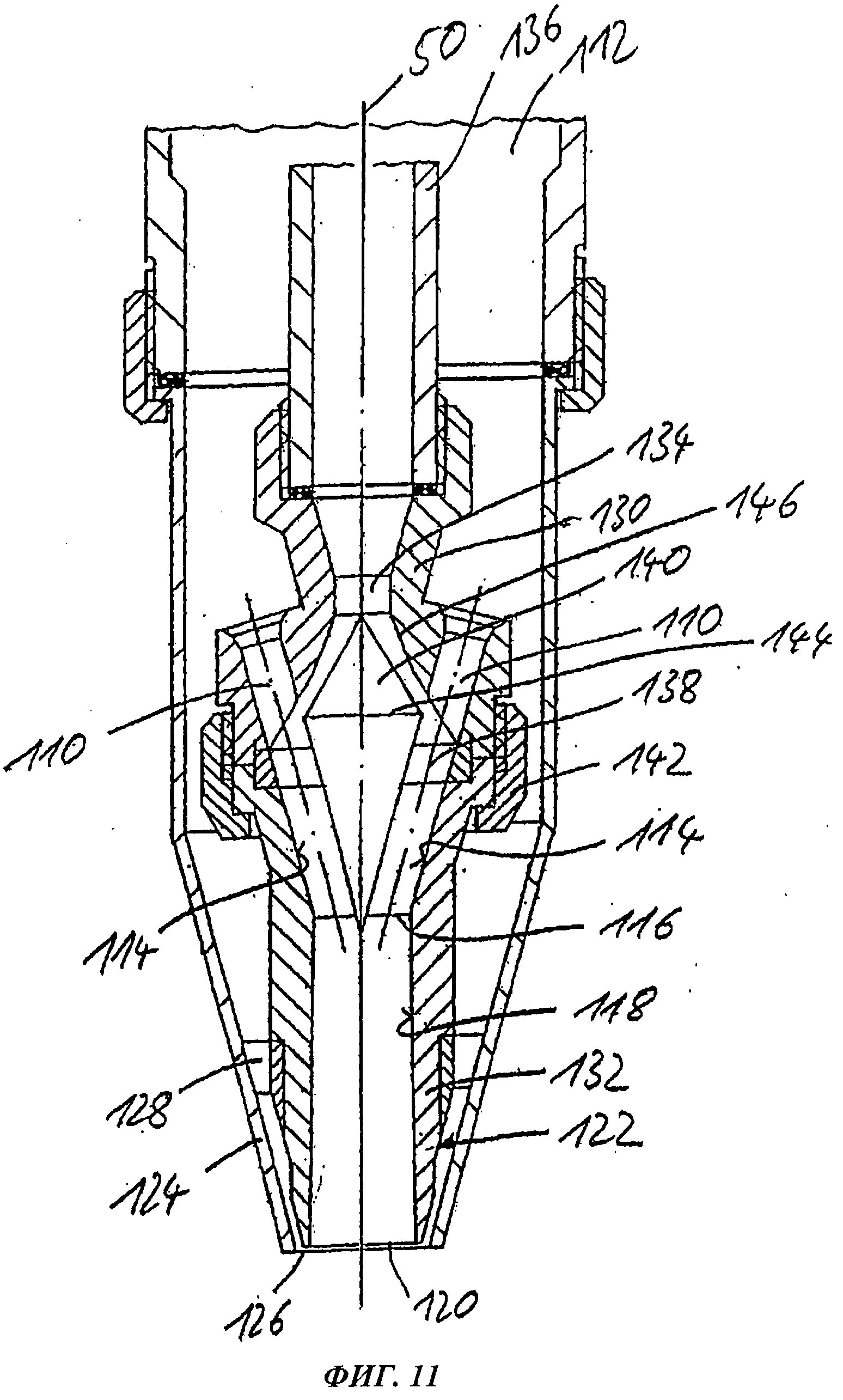

фиг.11 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии с шестым вариантом осуществления изобретения;

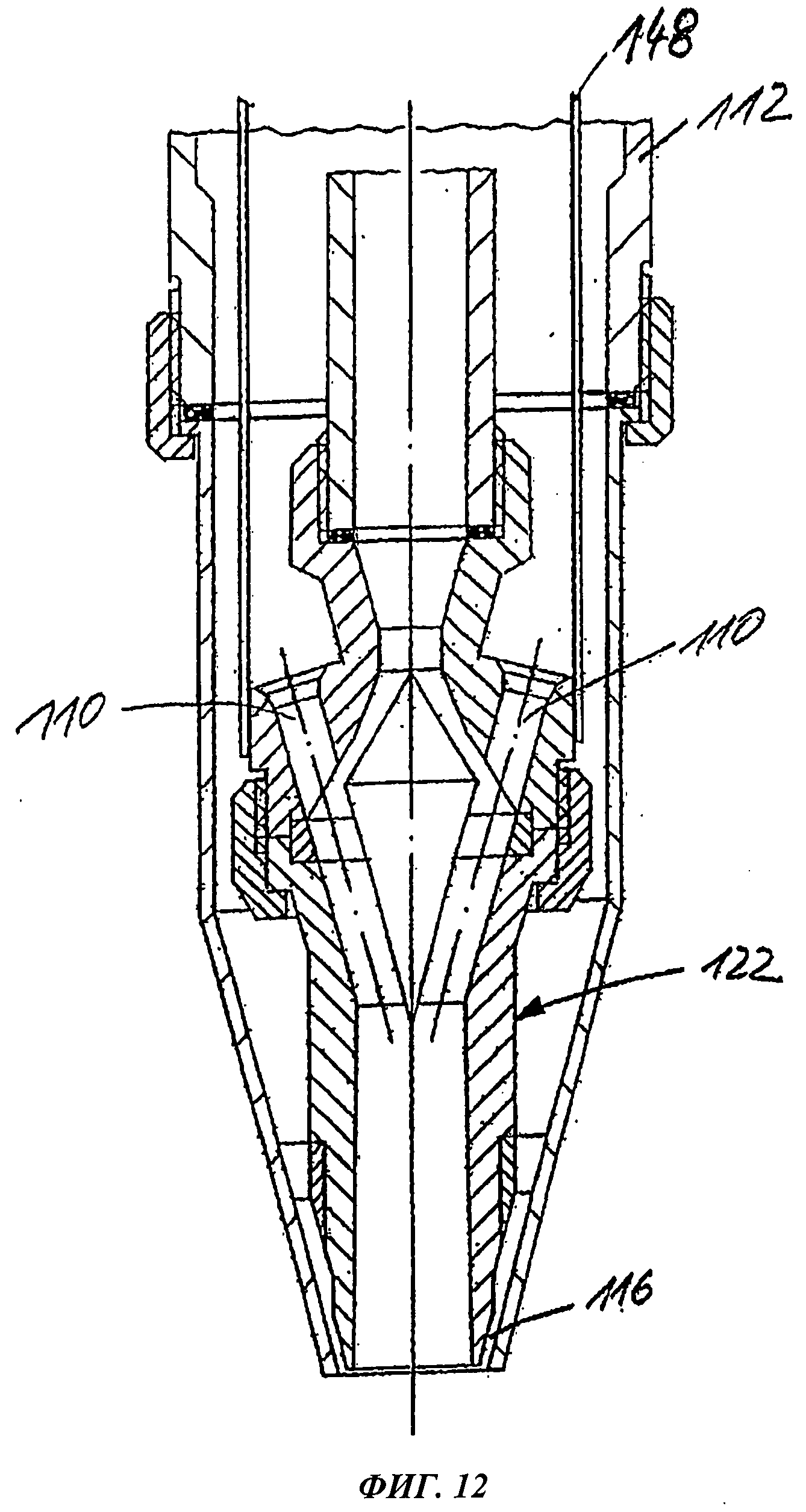

фиг.12 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии с седьмым вариантом осуществления изобретения;

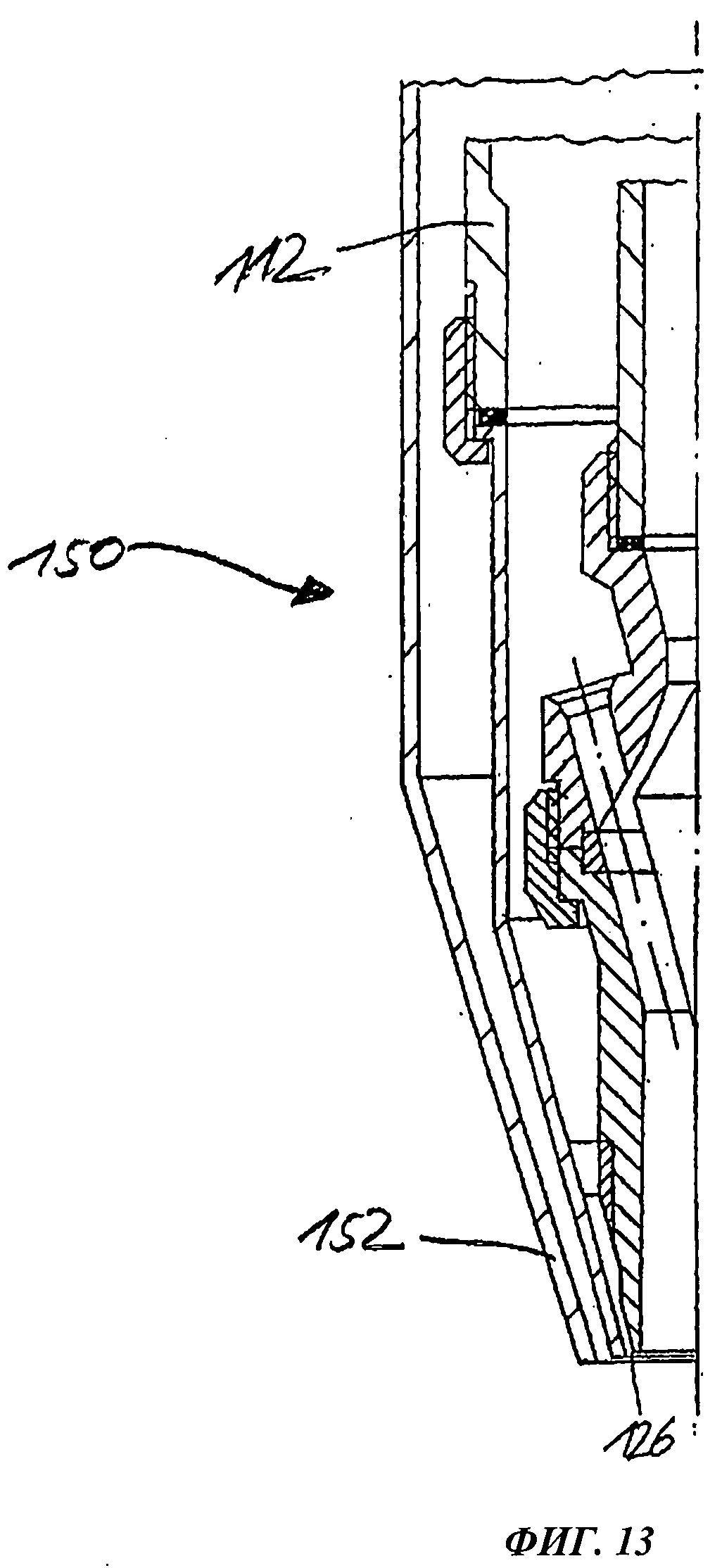

фиг.13 - продольный разрез двухкомпонентной форсунки по изобретению в соответствии с восьмым вариантом осуществления изобретения с дополнительной защитной воздушной форсункой; и

фиг.14 - продольный разрез области устья двухкомпонентной форсунки по изобретению в соответствии с девятым вариантом осуществления изобретения.

Осуществление изобретения

На фиг.2 представлен продольный разрез двухкомпонентной форсунки по изобретению в соответствии с первым вариантом осуществления изобретения, причем центральный стержень 11 показан не в разрезе. У двухкомпонентной форсунки по изобретению, центральный стержень 11 сконструирован таким образом, что жидкость покидает край стержня 44 не в виде слоя, замкнутого по окружности с примерно постоянной толщиной слоя, а преимущественно в виде отдельных и относительно массивных струй 17, которые не могут помешать однородному по окружности потоку 46 воздуха достичь стенки 51 смесительной камеры двухкомпонентной форсунки. Напротив, поток воздуха может проходить между струями 17 жидкости и образовывать лишь незначительно насыщенный каплями основной поток 47 воздуха, в то время как значительная часть жидкости в виде пленки 29 на стенке 40 смесительной камеры устремляется к устью форсунки. В устье 48 форсунки эта пленка 29 жидкости под воздействием наружных потоков 32 и 34 воздуха из кольцевого зазора и основного потока 47 воздуха вытягивается в тонкие ламеллы, которые распыляются на капли малого размера. Основной поток 47 воздуха и пленка 29 жидкости для наглядности обозначены только наполовину, слева от центральной оси 50.

Важным для изобретения является то, что жидкость разделяется на частичные потоки, а именно частичные струи 17, посредством центрального стержня 11 только за счет кинетической энергии распыляемой текучей среды, а затем струи 17, достигающие стенки 40 смесительной камеры 7, образуют пленку 29 жидкости на стенках смесительной камеры 7. Данная пленка 29 жидкости образуется, разумеется, на всей внутренней стенке смесительной камеры 7, которая окружает центральный стержень 11.

В смесительную камеру 7 газообразная текучая среда, обычно сжатый воздух, поступает через впускные отверстия 100, расположенные между центральным выпуском текучей среды 102 и внутренней стенкой смесительной камеры 7. Смесительная камера 7 располагается от впускных отверстий 100 до устья 48 форсунки. Смесительная камера 7 расположена внутри корпуса форсунки 104. Впускные отверстия 100 сориентированы и расположены таким образом, чтобы направлять газообразную текучую среду параллельно стенке 40 смесительной камеры 7. Смесительная камера 7 состоит из первой области длиной L1, в которой она сужается в форме полого конуса. Во второй области длиной L2 сначала расположена область с минимальным диаметром N3, затем смесительная камера 7 вновь расширяется в форме полого усеченного конуса до конца смесительной камеры 7 в устье форсунки или выпускном отверстии 22 форсунки. Однако, хотя дополнительное смешивание и происходит вне форсунки за устьем форсунки, данная область уже не является смесительной камерой форсунки. Центральные оси впускных отверстий 100 расположены параллельно стенке 40 в области L1 смесительной камеры и под углом менее 30° к стенке в области L2 смесительной камеры, в соответствии с разными углами раскрытия двойного полого конуса в областях L1 и L2. Поступающая в смесительную камеру 7 газообразная текучая среда благодаря силам трения перемещает пленку 29 жидкости, сформированную на стенке смесительной камеры, в направлении устья 48 форсунки. Часть пленки 29 жидкости с помощью газообразной текучей среды, которая в виде потока газа с высокой скоростью протекает в области L1 по пленке 29 жидкости, уже распыляется на капли, как показано на фиг.2. Т.к. газообразная текучая среда поступает в смесительную камеру параллельно стенке 40 смесительной камеры и вводится во вторую область L2 смесительной камеры под малым углом к стенке смесительной камеры, в двухкомпонентной форсунке согласно изобретению возникает лишь незначительное падение давления. Доказано, что двухкомпонентная форсунка согласно изобретению может эксплуатироваться при давлении газообразной текучей среды менее чем 1 бар и уже при этом малом давлении может обнаруживать очень равномерное распыление текучей среды. Малому потреблению энергии двухкомпонентной форсункой согласно изобретению также способствует то, что текучая среда разделяется посредством центрального стержня 11 за счет кинетической энергии текучей среды на частичные струи 17, которые затем образуют пленку 29 жидкости.

У представленной на фиг.2 первого варианта осуществления двухкомпонентной форсунки согласно изобретению конусообразный центральный стержень 11 оснащен канавками 14 по его образующей. Эти канавки действуют как маленькие сточные желобки. Они формируют отдельные струи 17 жидкости, которые встречаются с внутренней стенкой 51 смесительной камеры 7 форсунки 45 и там образуют требуемую пленку 29 жидкости, в то время как распыляющий воздух 46 благодаря просветам 19, см. фиг.3, большей частью беспрепятственно протекает между соседними струями 17 жидкости. При этом под “большей частью беспрепятственно” понимается, что лишь часть струй 17 жидкости распыляется на отдельные капли распыляющим воздухом. В то время как распыляющий воздух должен протекать мимо струй 17 жидкости, исходящих от центрального стержня 11, часть распыляющего воздуха, которая протекает вдали от стенки 40 смесительной камеры, также замедляется и выполняет работу по распылению. Тем не менее, прежде всего предотвращается возникновение центрального потока воздуха с более высокой скоростью на расстоянии от стенки 40, покидающего форсунку без совершения работы.

Т.к. центральный стержень 11 не содержит плоской торцевой поверхности, а выполнен с хвостовиком в форме хвоста 15 головастика длиной Lp, предотвращается возникновение зоны обратного течения и накопления воды, которая затем могла бы отделяться в форме больших капель, за расширяющейся областью центрального стержня 11. Задняя часть центрального стержня 11 согласно изобретению выполняется с хвостовиком в форме удлиненного хвоста 15 головастика и вследствие этого имеет форму двойного конуса, причем длина расширяющегося и оснащенного канавками 14 первого конуса значительно меньше и составляет примерно четверть от длины хвостовика. Кроме того, форма поперечного сечения потока в области L1 в смесительной камере оказывается настолько сильно суженной, что хвостовик в виде хвоста 15 головастика подвержен значительному касательному усилию со стороны потока воздуха. Таким образом, и без того малые количества жидкости, которые могут достигать этой области хвостовика в виде хвоста 15 головастика, также вытягиваются в тонкие пленки, которые распыляются в дальнейшем на мелкие капли.

Центральный стержень 11 может иметь самые разные исполнения. Вместо остроконечного конуса, представленного на фиг.4, могут также находить применение закругленные формы. Кроме того, канавки 14 могут проходить не строго по образующим конуса, а могут быть наклонены по отношению к ним, так что направление струй 17 жидкости имеет касательную составляющую.

Важный аспект изобретения состоит в том, что если весь поток 39 жидкости на внутренней стенке 51 поступает в смесительную камеру 7, в представленном на фиг.4 варианте осуществления двухкомпонентной форсунки по изобретению оптимальное распределение жидкости в поперечном сечении форсунки не достигается. Применяемый для распыления сжатый воздух проходит тогда области смесительной камеры L1 и L2, в основном, вблизи центральной оси 50 форсунки, т.к. там в этом случае он не замедляется сопротивлением потока капель. Слишком большой поток воздуха проходит через форсунку вблизи центральной продольной оси 50 без выполнения работы по распылению. Это приводит к излишне высокому потреблению энергии форсункой. Согласно изобретению удается переносить такое количество жидкости в пленку 29 на стенке 40, чтобы свободно перемещающиеся капли оказывали достаточно высокое тормозное сопротивление на поток воздуха. В таком случае воздух не может проходить отделы смесительной камеры L1 и L2 форсунки 45 вблизи центральной оси 50 без выполнения работы и вблизи поверхности пленки 29 жидкости на стенке смесительной камеры 40 также возникают высокие скорости потока. Высокие скорости потока сжатого воздуха вблизи поверхности пленки приводят к значительным касательным усилиям на пленке жидкости. Вследствие этого уменьшается толщина пленки и капли, образующиеся из пленки жидкости 29 в устье 48 форсунки, являются соответственно, маленькими.

Поэтому, согласно изобретению, канавки 14 на поверхности центрального стержня 11 необходимо рассчитать таким образом, чтобы не весь поток жидкости 39 переводился в отдельные струи 17 жидкости. Напротив, между сплошными струями 17 жидкости должны образовываться тонкие ламеллы жидкости 18, которые оказывают распыляемому воздуху лишь малое сопротивление потока и которые распыляются на капли малого размера и которые уносятся сжатым воздухом прежде, чем они могут достичь стенки 40 в смесительной камере. Вследствие того, что сжатый воздух должен ускорять эти капли, они не могут беспрепятственно попадать вблизи оси в смесительную камеру. Следовательно, возникающая после устья 48 форсунки струя 31 капель скорее представляет собой сплошную конусообразную струю. Без описанных здесь мероприятий возникала бы полая конусообразная струя, по меньшей мере при уменьшенном расходе жидкости через форсунку.

При значительных расходах жидкости и, соответственно, значительном потоке жидкости в пленке 29 жидкости на стенке 40 в смесительной камере поверхность пленки становится нестабильной. При исследовании автором изобретения границ стабильности пленки жидкости обнаружилось, что нестабильность поверхности пленки жидкости под воздействием потока воздуха с высокой скоростью связана с возникновением бегущей волны. Такие волны содержат включения воздуха, как и волны на поверхности моря. Если включения воздуха попадают в поверхность пленки, пузырьки воздуха, покрытые водой, лопаются. При этом возникают относительно маленькие капли. В дальнейшем капли поднимаются относительно вертикально от поверхности пленки. Вследствие этого капли жидкости перемещаются к центральной оси 50 в смесительную камеру. Это является желательным до определенного предела по двум причинам:

- поток воздуха вблизи центральной оси 50 форсунки сокращается, т.к. он должен выполнять работу по ускорению данных капель;

- пленка 29 жидкости на стенке 40 теряет часть своего потока жидкости прежде, чем он достигает устья 48 форсунки. Следовательно, уменьшается плотность энергии, необходимая для распыления пленки жидкости в устье 48 форсунки. Из этого вытекает малое потребление сжатого воздуха для вторичного распыления на кольцевом зазоре в устье форсунки. Также это способствует уменьшению энергии, потребляемой для распыления.

Наряду с формой канавок 14 на поверхности центрального стержня, форма стенки 51 в области контакта с отдельными струями 17 жидкости также оказывает сильное влияние на долю жидкости, которая перемещается в виде пленки 29 жидкости на стенке или в виде свободно летящих капель. При очень малом угле падения α струи 17 жидкости она практически полностью отражается. Это также приводит к высокой плотности капель вблизи центральной продольной оси 50 форсунки и, вследствие этого, к недостаточному распылению капель. При очень большом угле падения α падающая струя 17 жидкости разрывается и в этом случае перенос жидкости в пленку 29 жидкости на стенке также является недостаточным. Оптимальный диапазон значений угла падения зависит не только от характеристик потока, но и от свойств жидкости. Поэтому ограничение предпочтительных диапазонов углов вряд ли возможно. Для угла α между касательной к стенке 51 в области падения струй 17 жидкости на стенку 51 и касательной к центральному стержню 11 возможен диапазон 20-70°.

Предпочтительные углы β центрального стержня 11 в первой, расширяющейся области и области максимального диаметра DP центрального стержня 11, также изменяются в широком диапазоне в зависимости от ограничений. Для угла β предпочтительным является диапазон от 30° до 90°. Диаметр стержня DP должен рассматриваться в отношении к диаметру входа жидкости DLN1 („L” для жидкости и „N” для сужения). Отношение DP/DLN1 должно составлять от 2 до 5.

Поперечные сечения N2 (N для „сужения” на кольцевом зазоре 20 между краем стержня 44 и стенкой 51 смесительной камеры) и N3 (сужение в смесительной камере в направлении хвостовой части центрального стержня 11) также не выбираются свободно. Для получения особо мелкого спектра капель во многих случаях стремятся к достижению скорости звука для двухкомпонентного потока в сужении N3. На сужении N2 у максимального диаметра центрального стержня 11 скорость потока воздуха не должна быть слишком высокой, т.к. в этом случае жидкость, отходящая от края стержня 44, не может поступать в область стенки 51 смесительной камеры 7, таким образом, это не приводит к образованию пленки. Правила определения размеров здесь также весьма сложны. Согласно экспериментальным исследованиям соотношение поперечных сечений N2/N3 может составлять от 1 до 5.

Соотношение поперечных сечений N4/N3 (N3: сужение форсунки Лаваля; N4: поперечное сечение выпуска форсунки) также не выбирается свободно. Необходимо отметить, что давление сжатого воздуха в процессе ускорения и распыления капель существенно снижается. Следовательно, снижается плотность сжатого воздуха при его прохождении через форсунку. У поперечного сечения, расширенного в направлении потока, это может приводить к ускорению газовой фазы также при дозвуковом потоке. Здесь также могут указываться только ориентировочные значения. Предпочтительным, в зависимости от основной концепции форсунки (сверхкритические давления или распыление при низком давлении), является соотношение поперечных сечений N4/N3=1-3.

В отношении величин поперечных сечений применение правил определения размеров для коэффициента удлинения основных частей форсунки является затруднительным. Кривизна стенки смесительной камеры на сужении N3 не должна быть слишком значительной, т.к. пленка 29 жидкости не должна отрываться от стенки 40 вследствие воздействия сил инерции более чем на целесообразную величину. Также требуется определенная длина пробега для распыления капель в свободном полете. Для определения ориентировочных значений действуют следующие диапазоны размеров:

- общая длина L по отношению к диаметру на выпуске форсунки N4 (L/N4) составляет от 3 до 10;

- длина L1 области между сужениями N2 и N3 по отношению к общей длине L (L1/L) составляет от 0,2 до 1,0;

- длина L2 области между сужениями N3 и N4 по отношению к общей длине L (L2/L) составляет от 0,1 до 0,8.

Очень важным аспектом также является конструктивное исполнение центрального стержня 11. Стержень должен быть очень точно центрирован по отношению к входящей струе 39 жидкости. Он должен быть изготовлен из износостойкого материала, например, твердого сплава или карбида кремния. На фиг.2 и фиг.4 представлены варианты решения, при которых жидкость через отдельную маленькую жидкостную форсунку 10 поступает в смесительную камеру двухкомпонентной форсунки. Центральный стержень, согласно фиг.2, может быть центрирован с помощью ребер 12 относительно стенки 51 смесительной камеры. Предпочтительно центральный стержень соединен посредством ребер с кольцом, которое соединено с корпусом форсунки на стенке смесительной камеры.

На фиг.4 представлена другая форма центрирования. Центральный стержень 11 соединен посредством трех ребер 12 или стоек с цилиндрическим несущим кольцом 13, которое напрессовывается на жидкостную форсунку 10. Конструкция устья 48 форсунки и вторичное распыление в кольцевом зазоре здесь подробно не рассматривается, вместо этого делается ссылка на международную патентную заявку WO 2007/098865 A1, содержание которой включено в настоящую заявку.

В частности, в данной международной патентной заявке изложено, что форсунка с кольцевым зазором состоит из нескольких, расположенных по кругу вспомогательных воздушных форсунок, которые наклонены не только к центральной продольной оси форсунки, но и дополнительно наклонены в одну сторону по касательной. Центральные оси данных вспомогательных воздушных форсунок в этом случае формируют образующую однополостного гиперболоида и на вытекающий воздух в кольцевом зазоре накладывается завихрение. Отдельные форсунки вторичного воздуха могут быть выполнены в виде отверстий, однако, целесообразным является конструирование данных вспомогательных воздушных форсунок в виде углублений между двумя конструктивными элементами. К примеру, конусообразный конец корпуса форсунки оснащен углублениями подобно косозубой конической шестерне, которые расположены в этом случае на малом расстоянии от внутренней стенки форсунки с кольцевым зазором.

Смесительная камера имеет общую длину L, т.к. не только в сужающейся области L1, но и в расширяющейся с области L2 в потоке воздуха происходит смешивание капель, которые отделяются от поверхности пленки. Данная область L2, которая иногда обозначается как выпускная область форсунки, также относится к смесительной камере форсунки. Смешивание и формирование капель осуществляется также за смесительной камерой, если ламеллы жидкости вытягиваются и распыляются в устье форсунки. Область смешивания форсунки согласно изобретению включает в себя также смесительную камеру и область за устьем форсунки.

На фиг.5 представлен в сечении другой предпочтительный вариант осуществления двухкомпонентной форсунки согласно изобретению, причем центральный стержень 11 снова представлен не в разрезе. Корпус 150 форсунки, который образует стенку смесительной камеры 7, по сравнению с форсунками, представленными на фиг.2 и фиг.4, выполнен конструктивно иначе в отношении резьбового соединения корпуса 150 форсунки с переходником 52 к центральной трубке 2. Хотя для функционирования форсунки это имеет второстепенное значение, необходимо обеспечить отверстия 59 для прохода воздуха в резьбовом колпаке 58, с помощью которого корпус 150 форсунки удерживается на переходнике 52. Поперечные сечения данных отверстий для прохода сжатого воздуха 59 должны рассчитываться таким образом, чтобы здесь не возникало существенного падения давления. В интересах малого потребления энергии двухкомпонентной форсункой согласно изобретению падение давления, если возможно, должно возникать только в сочетании с максимальным распылением капель.

В вариантах осуществления согласно фиг.2, 3 и 4 предпочтительное преобразование потока жидкости в пленку жидкости на стенке, а также в свободно переносимые воздухом капли, достигнуто вследствие того, что поступающая в смесительную камеру струя жидкости преобразуется в заранее заданных точках. Эти заданные точки преобразования или области уменьшенной толщины сформированы канавками на поверхности центрального стержня, однако они также могут формироваться благодаря только специальной конструкции жидкостной форсунки на входе в смесительную камеру, как разъяснено ниже со ссылкой на фиг.7 и 8. Однако если входные отверстия 5 расположены достаточно близко к поступающей в смесительную камеру 7 струе 39 жидкости, которая преобразуется на центральном стержне 11, не оснащенном канавками, в равномерную пленку 41 жидкости и, если входная скорость струй 55 воздуха здесь достаточно увеличивается, струи 55 воздуха разрывают пленку 41 жидкости. Жидкость, вырванная струями сжатого воздуха 55 из пленки 41 жидкости, распыляется воздухом на мелкие капли. Часть пленки 41 жидкости достигает сравнительно спокойных зон между соседними струями 55 сжатого воздуха напротив стенки в смесительной камере и формируют там пленку 29 жидкости, что характерно для форсунок с предварительным пленкообразованием и, в частности, для двухкомпонентных форсунок согласно изобретению.

Схематический вид АВ из фиг.5 и фиг.6 для пояснения ориентации центральных осей впускных отверстий по отношению к центральной продольной оси 50 форсунки представлен на фиг.9. Струи 55 воздуха, поступающие в смесительную камеру 7, не только наклонены под углом γ к центральной продольной оси 50, см. фиг.5 и 6, но и дополнительно обладают касательной составляющей в одинаковом направлении, как это показано на фиг.9, на угол δ между струями 55 воздуха и центральной продольной осью 50. При подобной конфигурации отдельные струи 55 воздуха, которые насыщаются каплями при прохождении смесительной камеры, не пересекаются с продольной осью 50 форсунки. Предпочтительно угол γ составляет 10-30°, а угол δ находится в диапазоне 5-15°. Насыщенные каплями струи 55 сжатого воздуха проходят смесительную камеру приблизительно по прямым 56, см. фиг.5, фиг.6. Двухкомпонентный поток закручен в смесительной камере относительно центральной продольной оси 50. Прямые 56 представляют собой образующую однополостного гиперболоида, как схематически представлено на фиг.10.

Благодаря этому достигается следующее:

- нежелательные большие капли отбрасываются благодаря центробежному действию на внутреннюю стенку форсунки или на стенку 40 смесительной камеры и образуют там пленку 29 жидкости, которая распыляется в устье форсунки на капли малого размера благодаря вторичному распылению в кольцевом зазоре;

- выходящая из форсунки двухкомпонентная струя с завихрением приобретает большой угол раскрытия струи. Данный эффект может значительно усиливаться посредством вращения воздуха в кольцевом зазоре 34 в том же направлении;

- если бы отдельные струи воздуха выравнивались по главной оси форсунки, то это неизбежно приводило бы к эффектам выдувания или воздушной сепарации. Воздух мог бы следовать по контуру канала в сужении N3, в то время как капли перемещались благодаря инерции масс к главной оси форсунки или центральной продольной оси 50. Это повлекло бы за собой сплошную центральную струю капель. В подобной сплошной центральной струе капель это могло бы приводить даже к соединению капель в струе капель вне форсунки с образованием относительно больших капель, что значительно ухудшало бы качество распыления. Конструкция согласно изобретению позволяет предотвратить подобные эффекты воздушной сепарации.

На фиг.6 представлен другой предпочтительный вариант осуществления изобретения без центрального стержня. Вместо этого в соответствующем месте жидкостной форсунки 10 до смесительной камеры 7 устанавливается завихритель 43. В представленном варианте осуществления предусмотрен завихритель 43 до сужения в виде усеченного конуса жидкостной форсунки 10, которое затем переходит в цилиндрическую область и в дальнейшем вновь расширяется в виде усеченного конуса, к которому присоединяется смесительная камера 7. Завихритель 43 выполнен таким образом, что он практически не представляет собой препятствия в поперечном сечении, что может достигаться, к примеру, благодаря спиралевидной канавчатой структуре на стенках форсунки в области завихрителя 43. Благодаря воздействию завихрения в чашеобразном расширении 57 жидкостной форсунки 10 образуется связанная со стенкой пленка 41 жидкости. Она также отделяется в виде пленки жидкости в областях впускных отверстий 110 для воздуха, через которые в смесительную камеру 7 поступают струи 55 сжатого воздуха. Струи 55 сжатого воздуха прорывают зазоры в пленке 41 жидкости и распыляют перемещаемую жидкость. Между соседними струями 55 сжатого воздуха, а также между соседними впускными отверстиями 110 для сжатого воздуха пленка 41 жидкости может достигать стенки 40 смесительной камеры и формировать здесь требуемую пленку 29 жидкости, которая распыляется в устье 48 форсунки на капли малого размера под действием воздуха 34 в кольцевом зазоре.

Воздух 34 в кольцевой зазор может известным способом подаваться через отдельное кольцевое пространство. Это особенно предпочтительно с точки зрения потребления энергии в том случае, когда давление воздуха в кольцевом зазоре значительно меньше, чем давление сжатого воздуха основного распыления, который подводится через отверстия 5 к впускным отверстиям 110. В варианте осуществления двухкомпонентной форсунки согласно изобретению, представленном на фиг.6, потери давления сжатого воздуха основного распыления, который подводится через смесительную камеру, относительно малы, так что воздух 34 в кольцевом зазоре в форсунке может отбираться от сжатого воздуха основного распыления. Это осуществляется через отверстия 60 в центрирующем кольце 61 на резьбовом колпаке 58, с помощью которого корпус 150 форсунки закрепляется на переходнике 52.

Двухкомпонентные форсунки согласно изобретению подходят для распыления жидкостей, содержащих твердые частицы и, разумеется, они могут применяться также для распыления жидкостей, не содержащих твердых частиц.

Другой вариант осуществления жидкостной форсунки 10 в двухкомпонентных форсунках согласно изобретению в соответствии с фиг.5 и 6 представлен на фиг.7 и 8. Вместо разделения сплошной струи жидкости, поступающей в смесительную камеру, на отдельные струи с помощью канавок на верхней стороне центрального стержня, у жидкостной форсунки 10 согласно фиг.7 на стенке жидкостной форсунки 10 на входе в смесительную камеру расположены канавки 53 с аналогичным действием. На фиг.7, к примеру, предусмотрена структура канавок в форме четырехлистника. Благодаря канавкам 53 в стенке жидкостной форсунки 10, которые также хорошо различимы на поперечном разрезе (фиг.8), струя жидкости после покидания форсунки 10 содержит разрывы, которые положительно влияют на распыление струи. Решающее преимущество такой конструкции жидкостной форсунки 10 состоит в том, что поперечное сечение входного потока жидкости уменьшается незначительно. Это важно, поскольку распыляемая жидкость может быть насыщена хлопьями твердых частиц, которые могли бы привести к смещению входного потока жидкости в смесительную камеру. Хотя при геометрии в виде четырехлистника диаметр внутреннего контура 54, обозначенный на фиг.8 пунктиром, при одинаковой площади поперечного сечения немного меньше, чем внутренний диаметр входного потока цилиндрической формы, максимальный размер поперечного сечения несколько больше. И так как хлопья твердых частиц, как правило, ориентированы не поперек основного потока, хлопья относительно большого размера могут проходить жидкостную форсунку 10 в вертикальном положении, согласно фиг.7 и 8.

На стенке жидкостной форсунки 10 в рамках изобретения могут существовать также другие структуры канавок, например, в виде трилистника. В частности, существует возможность исполнения канавок не в направлении оси форсунки, а с касательной составляющей. В этом случае также достигается завихрение жидкости, поступающей в смесительную камеру, таким образом жидкостная форсунка 10 одновременно может играть роль завихрителя.

Еще один вариант осуществления двухкомпонентной форсунки согласно изобретению представлен на фиг.11. Основным здесь является то, что впускные отверстия 110 и их центральные оси наклонены по отношению к центральной продольной оси 50 форсунки. Если центральные оси впускных отверстий 110 продлеваются и вращаются вокруг центральной продольной оси 50, они образуют наружную поверхность воображаемого гиперболоида вращения, который окружает среднюю продольную ось 50, см. также фиг.10. Благодаря подобному расположению впускных отверстий 110 возможно приводить во вращение поступающую газообразную текучую среду, что благоприятствует формированию капель малого размера, как было разъяснено ранее. Данный вариант осуществления дает то преимущество, что можно отказаться от расположенных по кольцу отверстий в резьбовом колпаке 58, см. фиг.6. С точки зрения потребления энергии наилучшие результаты были достигнуты с форсунками согласно фиг.11 и аналогичными форсунками согласно фиг.12 и 13.

Несмотря на наклонное расположение центральных осей впускных отверстий 110 по отношению к центральной продольной оси 50 форсунки, на фиг.11 видно, что газообразная текучая среда поступает в смесительную камеру из питающей трубки 112 через несколько впускных отверстий 110 параллельно стенке 114. У представленной на фиг.11 форсунки смесительная камера имеет форму двойного полого конуса. Стенка 114 выполнена в виде полого усеченного конуса и простирается до сужения 116. Начиная от сужения 116 смесительная камера вновь слегка расширяется, так что внутренняя стенка 118 смесительной камеры в этой второй области за сужением 116 вновь имеет форму полого усеченного конуса, хотя с очень малым углом раскрытия. Смесительная камера заканчивается выпускным отверстием 120 форсунки, которое одновременно образует нижний конец корпуса 122 форсунки, расположенный ниже по потоку. Выпускное отверстие 120 форсунки, а также весь корпус 122 форсунки окружен воздушной трубкой 124 с кольцевым зазором, которая в направлении потока завершается почти сразу за выпускным отверстием 120 форсунки в кольцевом отверстии 126 в виде зазора. Между отверстием 126 и выпускным отверстием 120 форсунки существует кольцевой зазор, через который вытекает воздух, также подаваемый с помощью питающей трубки 112 и протекающий внутри воздушной трубки 124 с кольцевым зазором мимо корпуса 122 форсунки.

Чтобы обеспечить максимально точную установку ширины воздушного кольцевого зазора между внутренней стороной воздушной трубки 124 с кольцевым зазором и внешней стороной корпуса 122 форсунки и одновременно обеспечить завихрение воздуха в кольцевом зазоре, примерно на половине участка между сужением 116 и выпускным отверстием 120 форсунки между корпусом 122 форсунки и воздушной трубкой 124 с кольцевым зазором установлен завихритель 128. Завихритель 128 с одной стороны опирается на корпус 122 форсунки, а с другой стороны - на воздушную трубку 124 с кольцевым зазором и тем самым обеспечивает очень точную установку ширины воздушного зазора. Кроме того, как уже было упомянуто, посредством завихрителя 128 обеспечивается завихрение воздуха в воздушной трубке 124 с кольцевым зазором. Ширина кольцевого зазора может устанавливаться с помощью завихрителя 128 тем точнее, чем ближе он находится к кольцевому отверстию 126 в виде зазора. Завихритель 128 может быть, например, выполнен в виде шайбы, которая по окружности оснащена пазами, нарезанными под углом.

На фиг.14 представлено расположение завихрителя 154 для формирования завихрений и центрирования воздушной трубки 156 с кольцевым зазором вблизи устья форсунки.

Корпус 122 форсунки состоит из 2 частей и содержит область 130, расположенную выше по потоку, и область 132, расположенную ниже по потоку. Область 130, расположенная выше по потоку, содержит впускное отверстие 134 для распыляемой текучей среды, и выше впускного отверстия 134 оснащено соединительным фланцем для питающей трубки 136 распыляемой текучей среды. Выше по потоку впускного отверстия 134 расположена сужающаяся область, ниже по потоку впускного отверстия 134 - расширяющаяся область, которая проходит до стенки 114 смесительной камеры. Кроме того, область 130, расположенная выше по потоку, содержит несколько впускных отверстий 110, из которых, к примеру, от 4 до 8 распределены по окружности корпуса 122 форсунки. Область 130, расположенная выше по потоку, завершается на опорном ребре 138, которое проходит в смесительной камере и к которому прикреплен центральный стержень 140 в форме двойного конуса. Опорное ребро 138 соединяет центральный стержень 140, по меньшей мере, с двух сторон, с корпусом 122 форсунки и, в частности, соединено с корпусом 122 форсунки на месте раздела между областью 130, расположенной выше по потоку и областью 132, расположенной ниже по потоку. Область 130, расположенная выше по потоку и область 132, расположенная ниже по потоку корпуса 122 форсунки, соединяются с помощью резьбового колпака 142. После удаления резьбового колпака области 130 и 132 корпуса 122 форсунки могут отделяться друг от друга и центральный стержень 140 может быть удален вместе с ребром 138 и заменен, например, при износе.

Благодаря различному исполнению центральных стержней 140 форсунка может быть адаптирована к различным распыляемым жидкостям. Центральный стержень 140 может быть выполнен, например, из твердого сплава или керамики.

Принцип работы двухкомпонентных форсунок, представленных на фиг.11, аналогичен, принципам работы форсунок, представленных на фиг.2 и 5. Центральный стержень 140 здесь выполнен с гладкой поверхностью, как в области вершины, обращенной к впускному отверстию 134 для распыляемой текучей среды, так и в области хвостовика, который выполнен также в форме конического наконечника. Вследствие этого центральный стержень 140 имеет форму двойного конуса, причем длина хвостовика в два с лишним раза превышает длину вершины, обращенной к впускному отверстию 134. Центральный стержень 140 располагается от нижнего по потоку конца впускного отверстия 134 до области сужения 116. При определенных условиях здесь также целесообразно оснащение центрального стержня канавками, как показано на фиг.3.

Хвостовик центрального стержня 140 сконструирован и расположен таким образом, что его внешняя стенка проходит параллельно стенке 114 первой области смесительной камеры. Ширина кольцевого зазора между стенкой 114 и центральным стержнем 140 в первой области смесительной камеры вплоть до сужения 116 остается при этом постоянной, в то время как свободное поперечное сечение смесительной камеры уменьшается.

При эксплуатации форсунки распыляемая текучая среда проходит впускное отверстие 134 и попадает на вершину центрального стержня 140. Вследствие этого распыляемая текучая среда благодаря своей кинетической энергии образует пленку, перемещающуюся по вершине центрального стержня 140. Эта пленка затем покидает центральный стержень 140 в его самом широком месте 144 и большей частью попадает на стенку 114 смесительной камеры. На стенке 114 вследствие этого образуется пленка жидкости, которая затем посредством газообразной текучей среды, поступающей через впускные отверстия 110, перемещается в направлении выпускного отверстия 120 форсунки. Газообразная текучая среда подводится через впускные отверстия 110 параллельно стенке 114 и протекает также параллельно внешней стенке хвостовика центрального стержня 140. В области смесительной камеры, расположенной ниже по потоку, т.е. ниже сужения 116, газообразная текучая среда попадает на стенку 118 смесительной камеры под небольшим углом (10-15°). Этот малый угол увеличивает касательное усилие между газообразной текучей средой и пленкой жидкости на стенке 118 и тем самым обеспечивает быстрое перемещение пленки в направлении выпускного отверстия 120 форсунки.

При соответствующей разности скоростей пленки жидкости на стенках 114, 118 смесительной камеры и газообразной текучей среды, пленка жидкости, при достаточной толщине, частично распадается на капли уже во время ее перемещения через смесительную камеру, как это было разъяснено выше за счет возникновения бегущей волны. Решающим моментом для подобного разделения являются скорость газа и касательное усилие на пленке жидкости, а также толщина пленки.

Также после покидания центрального стержня 140 в его самом широком месте 144 часть распыляемой текучей среды уже разделяется на отдельные капли, поскольку поступающая через впускные отверстия 110 текучая среда должна проходить через пленку жидкости. Также в областях, которые расположены далеко от стенки 114, газообразная текучая среда вследствие этого насыщается каплями, должна выполнять работу по распылению и вследствие этого замедляется. В качестве работы по распылению при этом рассматривается сумма работ по формированию новой поверхности пленки т.е. по формированию капель, к примеру, из сплошной струи и/или по разделению больших капель на капли малого размера, работы, необходимой для ускорения капель, и работы по преодолению сил трения между газом и жидкостью, а также между жидкостью и стенкой. Таким образом, предотвращается образование во второй части смесительной камеры ниже сужения 116 более быстрого центрального потока воздуха, который не выполняет работу по распылению, не насыщен (или незначительно насыщен) каплями и, по существу, покидает выпускное отверстие 120 форсунки неиспользуемым. Напротив, у форсунки согласно изобретению достигается, что центральные части потока насыщены каплями в части смесительной камеры, расположенной ниже сужения 116, и перемещаются не быстрее или незначительно быстрее, чем области потока вблизи стенки 118.

Пленка жидкости на стенке 118 после прохождения выпускного отверстия 120 форсунки вытягивается в тонкие ламеллы жидкости, которые затем распыляются на капли малого размера как газообразной текучей средой, вытекающей из смесительной камеры, так и воздухом из кольцевого зазора.

Как уже было описано, центральный стержень может быть оснащен каналами или канавками для формирования отдельных струй жидкости, которые затем попадают на стенку 114 смесительной камеры.

Следует заметить, что даже частичное распыление данной пленки жидкости на стенках 114, 118 не обязательно должно начинаться внутри форсунки. В диапазоне малых расходов жидкости пленка является настолько тонкой, что она не может распыляться внутри смесительной камеры даже потоком воздуха со сверхзвуковой скоростью. В подобном случае полное распыление осуществляется лишь в выпускном отверстии 120 форсунки, когда пленка жидкости вытягивается в ламеллы и оказывается между центральным потоком воздуха, выходящим из выпускного отверстия 120 форсунки, и потоком воздуха из кольцевого зазора. Только при значительных потоках жидкости в пленке жидкости на стенках 114, 118 перемещение пленки является фактически нестабильным и уже внутри смесительной камеры приводит к частичному распылению задолго до достижения выпускного отверстия 120 форсунки.

Выходное отверстие 120 форсунки образовано нижним по потоку концом корпуса 122 форсунки. Для предотвращения оседания капель жидкости на торцевой поверхности корпуса 122 форсунки, данная торцевая поверхность, которая охватывает выпускное отверстие 120 форсунки, т.н. “передняя грань”, выполнена по возможности более тонкой. При исполнении корпуса 122 форсунки из особой стали ширина данной кольцеобразной торцевой поверхности составляет 0,1-0,4 мм, при исполнении из твердого сплава - 0,2-0,5 мм. Из-за малой ширины данной торцевой поверхности корпус 122 форсунки в области выпускного отверстия 120 является чувствительным к ударам. Для защиты чувствительной к ударам передней грани корпуса 122 форсунки воздушная трубка 124 с кольцевым зазором несколько выступает за переднюю грань корпуса 122 форсунки. У форсунки с кольцевым зазором ширина торцевой поверхности или ширина передней грани является сравнительно некритичной, т.к. через кольцевое отверстие 126 в виде зазора жидкость не поступает и на передней грани воздушной трубки 124 с кольцевым зазором не могут скапливаться капли жидкости. Так как воздушная трубка с кольцевым зазором выступает незначительно дальше в направлении потока, чем корпус 122 форсунки, оптимальное функционирование двухкомпонентной форсунки согласно изобретению может сочетаться с невосприимчивостью к ударам.

Следующий вариант осуществления двухкомпонентной форсунки согласно изобретению представлен на фиг.12. В отличие от двухкомпонентной форсунки, представленной на фиг.11, здесь предусмотрена дополнительная трубка 148, которая проходит от корпуса 122 форсунки до питающей трубки и тем самым разделяет подачу воздуха к впускным отверстиям и подачу воздуха к кольцевому зазору 116. Вследствие этого двухкомпонентная форсунка согласно изобретению может эксплуатироваться при особых методах очистки, например, при подаче к центральной питающей трубке для распыляемой текучей среды разрежения, чтобы не позволить чистящей жидкости, которая подается через отверстия 110 в смесительную камеру, выходить через устье 120 из форсунки. С помощью отсоса воздух, поступающий из кольцевого зазора и не насыщенный чистящей жидкостью, всасывается через смесительную камеру. Если чистящая жидкость поступает в смесительную камеру через отверстия 110 без обратного всасывания, она неизбежно выходит из устья форсунки. В этом случае воздух в кольцевом зазоре, не насыщенный чистящей жидкостью, выполняет работу по распылению.

На фиг.13 представлено продольное сечение двухкомпонентной форсунки 150 по изобретению в соответствии с восьмым вариантом осуществления изобретения. Двухкомпонентная форсунка 150 по существу конструктивно идентична двухкомпонентной форсунке, представленной на фиг.11, поэтому далее поясняются лишь отличия от форсунки, представленной на фиг.11. Дополнительно к конструктивным элементам двухкомпонентной форсунки, представленной на фиг.11, двухкомпонентная форсунка согласно фиг.13 оснащена защитной воздушной форсункой 152, которая окружает форсунку с кольцевым отверстием 126 в виде зазора. В то время как воздух выходит из форсунки с кольцевым зазором с высокой скоростью, приблизительно со скоростью звука, для распыления пленки жидкости на капли малого размера, защитный воздух покидает защитную форсунку 152 с низкой скоростью, например, около 50 м/с. Задачей защитного воздуха является термическая изоляция наружной поверхности распыляющей трубки, в том числе наружной поверхности питающей трубки 112, от холодного центра форсунки, через которую подается распыляемая жидкость. Наружная поверхность должна оставаться настолько горячей, чтобы предотвращать выпадение на наружной поверхности конденсата серной кислоты или водяного пара. Благодаря этому может предотвращаться возникновение отложений на наружной поверхности распыляющей трубки и, в частности, в области форсунки, образующей кольцевое отверстие в виде зазора. Благодаря нагреву защитного воздуха также возможно предотвращать возникновение коррозии наружной поверхности форсунки.

На фиг.14 представлено продольное сечение устья форсунки следующего предпочтительного варианта осуществления двухкомпонентной форсунки согласно изобретению. Здесь форсунка с кольцевым зазором имеет особую конструкцию, в которой благодаря завихрителю 154 ширина кольцевого зазора по окружности не является одинаковой. Напротив, в завихрителе 154, который проходит от корпуса 158 форсунки и местами опирается на воздушную трубку 156 с кольцевым зазором, предусмотрены углубления, выполненные подобно косозубой конической шестерне. Как можно определить на фиг.14, завихритель 154 расположен вблизи устья форсунки. Благодаря расположению и специальной конструкции завихрителя 154, на выходящий через кольцевой зазор воздух накладывается завихрение, которое приводит к большому углу раскрытия струи. В отличие от представленной на фиг.11 двухкомпонентной форсунки, завихритель смещен к устью форсунки. Важным фактором при этом является то, что непосредственно в устье 160 форсунки дополнительно к углублениям существует кольцевой зазор, расположенный по окружности. Области между углублениями в устье 160 форсунки не должны контактировать с расположенными напротив стенками воздушной трубки 156 с кольцевым зазором, т.к. в ином случае в этих областях не производится вторичное распыление через кольцевой зазор. Поэтому области, прилегающие к воздушной трубке 156 кольцевым зазором, как показано на фиг.14, смещены немного назад от устья 160 форсунки, навстречу направлению вытекающей струи. Благодаря этому может достигаться точное центрирование воздушной трубки 156 с кольцевым зазором к корпусу 158 форсунки и точная установка отверстия с кольцевым зазором. Так как области завихрителя 154, называемые также центрирующими выступами, прилегающие к внутренней стенке воздушной трубки 156 с кольцевым зазором, несколько смещены назад от устья 160 форсунки, турбулентный след за этими центрирующими выступами, также именуемыми турбулизаторами, формирующими завихрение в потоке, на участке потока к устью 160 форсунки может заполнять собой форсунку с кольцевым зазором.

Завихритель 154 может быть соединен с корпусом 158 форсунки или даже может быть объединен с корпусом форсунки 158. В варианте осуществления, представленном на фиг.14, углубления, каждое из которых образует вторичную воздушную форсунку, расположены друг напротив друга в области устья форсунки между конструктивными элементами, а именно между корпусом 158 форсунки и воздушной трубкой 156 с кольцевым зазором. Таким образом может осуществляться не только точное центрирование воздушной трубки с кольцевым зазором и точная установка ширины кольцевого зазора, но и обеспечиваться простая и легко технологичная конструкция.

Перечень условных обозначений

1 Распыляемая жидкость, насыщенная мелкими частицами и крупными хлопьями осадка

2 Центральная трубка для подачи жидкости в смесительную камеру двухкомпонентной форсунки

3 Двухкомпонентная форсунка Лаваля

4 Трубка для подачи сжатого газа в двухкомпонентную форсунку

5 Отверстия для подачи сжатого газа в смесительную камеру

6 Сжатый газ, в частности, сжатый воздух

7 Смесительная камера двухкомпонентной форсунки, состоящая из первичной области L1 смесительной камеры и вторичной области L2 смесительной камеры.

8 Выпуск N4 двухкомпонентной форсунки

9 Двухкомпонентная смесь из сжатого газа и капель жидкости в смесительной камере

10 Жидкостная форсунка для подачи жидкости в смесительную камеру

11 Центральный стержень для первичного распыления жидкости

12 Соединительные ребра между центральным стержнем и несущим кольцом на впуске жидкости в форсунку

13 Несущее кольцо для центрального стержня на впуске жидкости в форсунку

14 Канавки вдоль образующих на центральном стержне

15 Хвостовик центрального стержня в виде хвоста головастика с длиной Lp

16 Пленка жидкости на центральном стержне

17 Отдельные струи жидкости из канавок центрального стержня

18 Тонкие ламеллы жидкости в сужении N2, которые распыляются на капли

19 Просвет для потока сжатого воздуха между соседними струями 17 жидкости

20 Поперечное сечение на сужении N2 между центральным стержнем и стенкой смесительной камеры

21 Поперечное сечение на сужении N3

22 Поперечное сечение на сужении N4 или поперечное сечение выпуска форсунки

23 Максимальный диаметр центрального стержня DP

24 Длина L1 первичной области смесительной камеры

25 Длина L2 вторичной области смесительной камеры

26 Общая длина L смесительной камеры

27 Угол при вершине конуса центрального стержня β

28 Угол α между касательными к центральному стержню и к стенке смесительной камеры в области падения струй жидкости

29 Пленка жидкости на стенках смесительной камеры

30 Капли, которые отделяются от пленки жидкости на стенке смесительной камеры

31 Струя капель на входе во вторичную газообразную текучую среду, например, в дымовой газ

32 Форсунка с кольцевым зазором

33 Кольцевой зазор с конусообразным или звездообразным поперечным сечением

34 Воздух в кольцевом зазоре

35 Главная напорная камера для снабжения двухкомпонентной форсунки сжатым воздухом

36 Напорная камера для части распыляемого воздуха, который проводится через смесительную камеру

37 Напорная камера для воздуха в кольцевом зазоре блока форсунок

38 Дымовой газ или вторичная газообразная текучая среда, в которую производится распыление

39 Струя жидкости на выпуске жидкостной форсунки 10

40 Внутренняя стенка форсунки или стенка смесительной камеры

41 Ламеллы жидкости в виде купола

42 Центральная струя капель большего размера

43 Завихритель в трубке подачи жидкости к смесительной камере

44 Грань центрального стержня

45 Более крупные хлопья осадка

46 Поток воздуха на впуске в смесительную камеру

47 Центральный поток воздуха с незначительным насыщением каплями

48 Устье форсунки

49 не используется

50 Ось форсунки, центральная продольная ось форсунки

51 Стенка смесительной камеры в области падения струй 17 воды

52 Переходник от центральной трубки к смесительной камере или жидкостной форсунке 10

53 Канавки на стенках центрального отверстия жидкостной форсунки 10

54 Диаметр внутреннего контура жидкостной форсунки с канавками

55 Струи сжатого воздуха с высокой скоростью

56 Прямые линии для иллюстрации преимущественно прямолинейного течения потока сжатого воздуха, насыщенного каплями, в смесительной камере

57 Чашеобразное расширение жидкостной форсунки 10 по направлению к смесительной камере

58 Резьбовой колпак

59 Отверстия для прохода воздуха в 58

60 Перепускные отверстия для воздуха кольцевого зазора

61 Центрирующее кольцо для форсунки 62 с кольцевым зазором на резьбовом колпаке 58

62 Форсунка с кольцевым зазором

63 - 99 - не используются

100 Впускное отверстие

102 Центральное выпускное отверстие текучей среды

104 Корпус форсунки

110 Впускное отверстие

112 Питающая трубка

114 Стенка в смесительной камере

116 Сужение

118 Стенка в смесительной камере

120 Выпускное отверстие форсунки

122 Корпус форсунки

124 Воздушная трубка с кольцевым зазором