Статический распылительный смеситель - RU2570005C2

Код документа: RU2570005C2

Чертежи

Описание

Изобретение относится к статическому распылительному смесителю для смешивания и распыления по меньшей мере двух текучих компонентов, согласно ограничительной части независимого пункта формулы изобретения.

Описание статических смесителей для смешивания по меньшей мере двух текучих компонентов приведено, например, в ЕР-А-0 749 776 и в ЕР-А-0 815 929. Эти очень компактные смесители обеспечивают, несмотря на простую, экономящую материал конструкцию своей смесительной структуры, хорошие результаты смешивания, в частности, также при смешивании веществ с высокой вязкостью, таких как, например, уплотнительные массы, двухкомпонентные пены или двухкомпонентные клеи. Обычно такие статические смесители предназначены для одноразового применения и часто применяются для затвердевающих материалов, при которых смесители практически не подлежат больше очистке.

При некоторых применениях, в которых используются такие смесители, желательно оба компонента после их смешивания с помощью статического смесителя напылять на подложку. Для этого смешанные компоненты распыляются на выходе смесителя посредством воздействия средой, такой как, например, воздух, и могут затем наноситься в виде распыленной струи или распыленного тумана на желаемую подложку. С помощью этой технологии можно осуществлять обработку, в частности, также имеющих высокую вязкость покрывных сред, например, полиуретанов, эпоксидных смол или т.п.

Устройство для таких применений раскрыто, например, в US-B-6 951 310. В этом устройстве предусмотрен трубчатый корпус смесителя, в котором размещен смесительный элемент для статического смешивания и который имеет на одном конце наружную резьбу, на которую навинчивается кольцеобразное тело сопла. Сопловое тело также имеет наружную резьбу. На конец смесительного элемента, который выступает из корпуса смесителя, насажен конический распылительный элемент, который на своей конической поверхности имеет несколько проходящих в продольном направлении канавок. На этот распылительный элемент надвинут колпачок, внутренняя поверхность которого также выполнена конической, так что она прилегает к конической поверхности распылительного элемента. Таким образом, канавки образуют проточные каналы между распылительным элементом и колпачком. Колпачок вместе с распылительным элементом фиксирован на сопловом теле с помощью накидной гайки, которая навинчивается на наружную резьбу соплового тела. Сопловое тело имеет соединение для подключения сжатого воздуха. Во время работы сжатый воздух выходит из соплового тела через проточные каналы между распылительным элементом и колпачком и распыляет выходящий из смесительного элемента материал.

Хотя это устройство вполне подходит для выполнения своей функции, его конструкция является очень сложной, а монтаж требует больших затрат труда, так что устройство не очень экономично, в частности, с учетом одноразового применения.

Конструктивно значительно более простой статический распылительный смеситель раскрыт в европейской патентной заявке № 09168285 фирмы "Sulzer Mixpac AG". В этом распылительном смесителе корпус смесителя и распылительное сопло выполнены в виде единого целого, при этом образующие проточные каналы канавки предусмотрены во внутренней поверхности распылительной втулки или в наружной поверхности корпуса смесителя.

Исходя из этого уровня техники, задачей изобретения является создание другого статического распылительного смесителя для смешивания и распыления по меньшей мере двух текучих компонентов, который экономичен в изготовлении и обеспечивает возможность эффективного смешивания и распыления компонентов.

Эта задача решена, согласно изобретению, с помощью отличительных признаков независимого пункта формулы изобретения.

Таким образом, в соответствии с изобретением предлагается статический распылительный смеситель для смешивания и распыления по меньшей мере двух текучих компонентов, содержащий трубчатый корпус смесителя, который проходит в направлении продольной оси до дистального конца, который имеет выходное отверстие для компонентов, по меньшей мере один расположенный в корпусе смесителя смесительный элемент для смешивания компонентов, а также распылительную втулку, которая имеет внутреннюю поверхность, которая окружает корпус смесителя в его концевой зоне, при этом распылительная втулка имеет впускной канал для находящейся под давлением распылительной среды, при этом в наружной поверхности корпуса смесителя или во внутренней поверхности распылительной втулки предусмотрено несколько проходящих к дистальному концу канавок, которые образуют между распылительной втулкой и корпусом смесителя отдельные проточные каналы, через которые может проходить распылительная среда от впускного канала распылительной втулки до дистального конца корпуса смесителя. Впускной канал расположен асимметрично относительно продольной оси.

За счет асимметричного, соответственно, относительно продольной оси эксцентричного расположения впускного канала, в распылительной среде можно создавать движение вращения вокруг продольной оси. Это закручивание оказывает стабилизирующее действие на струю распылительной среды, которая выходит на дистальном конце корпуса смесителя. Стабилизированный с помощью закручивания поток распылительной среды может особенно равномерно воздействовать на выходящие на дистальном конце корпуса смесителя смешанные компоненты, так что обеспечивается возможность очень равномерного и, в частности, также воспроизводимого распыления. За счет асимметричного расположения впускного канала уже при вхождении распылительной среды в распылительную втулку создается движение вращения, результатом которого является закручивание распылительной среды.

Поскольку дополнительно к этому в корпусе смесителя или в распылительной втулке предусмотрены проточные каналы, то получается особенно простая структура статического распылительного смесителя, без снижения качества смешивания или распыления. Оптимальное использование отдельных конструктивных элементов обеспечивает дешевое и экономичное изготовление распылительного смесителя, которое дополнительно к этому можно выполнять, по меньшей мере большей частью, автоматизированно. В принципе для статического распылительного смесителя, согласно изобретению, необходимы лишь три конструктивных элемента, а именно, выполненный в виде единого целого корпус смесителя, распылительная втулка, а также смесительный элемент, который также может быть выполнен в виде единого целого. Отсюда следует небольшая сложность и простота изготовления, соответственно, монтажа.

На практике оказалось особенно предпочтительным, когда впускной канал входит во внутреннюю поверхность распылительной втулки перпендикулярно продольной оси.

Предпочтительно, что корпус смесителя имеет дистальную концевую зону, которая сужается к дистальному концу, причем внутренняя поверхность распылительной втулки предназначена для взаимодействия с дистальной концевой зоной. За счет этого сужения улучшается эффект распыления. В частности, за счет этого может быть реализован конический поток распылительной среды.

Предпочтительно, наружная поверхность корпуса смесителя в дистальной концевой зоне выполнена по меньшей мере частично в виде поверхности усеченного конуса или в виде изогнутой в осевом направлении поверхности, с целью реализации особенно хорошего взаимодействия с распылительной втулкой.

Относительно равномерного распыления предпочтительно, когда дистальный конец корпуса смесителя выступает за распылительную втулку.

Кроме того, предпочтительно, когда прохождение канавок имеет также составляющую в окружном направлении. За счет этого можно усиливать движение вращения распылительной среды вокруг продольной оси при прохождении через проточные каналы, что предпочтительно приводит к равномерному и воспроизводимому распылению.

Один возможный вариант выполнения состоит в том, что канавки проходят по существу спирально относительно продольной оси А.

Для обеспечения возможно большего энергетического воздействия распылительной среды на подлежащие распылению компоненты, проточные каналы предпочтительно выполнены по принципу сопла Лаваля и имеют, при рассматривании в направлении потока, сначала сужающееся, а затем расширяющееся проточное поперечное сечение. За счет этого достигается дополнительное ускорение распылительной среды, например, до сверхзвуковой скорости, что приводит к повышенному вводу энергии.

Для реализации принципа сопла Лаваля предпочтительно, что канавки, при рассматривании в направлении потока, сужаются относительно окружного направления. При этом под окружным направлением понимается направление, в котором проходит внутренняя поверхность распылительной втулки, соответственно, наружная поверхность корпуса смесителя в перпендикулярном продольной оси направлении.

Такое сужение может предпочтительно достигаться тем, что каждая канавка ограничена двумя стенками, из которых по меньшей мере одна выполнена изогнутой, при рассматривании в направлении потока.

В одном предпочтительном варианте выполнения каждый проточный канал имеет в направлении потока изменяющийся наклон относительно продольной оси.

За счет того, что наклон проточных каналов при их прохождении в осевом направлении удерживается не постоянным, а изменяется, можно оптимизировать условия прохождения потока распылительной среды, с целью достижения особенно равномерного и стабильного воздействия распылительной среды на смешанные компоненты, откуда следует, в частности, также более высокая воспроизводимость процесса.

В первом варианте выполнения изменяющийся наклон проточных каналов реализован тем, что каждая канавка, при рассматривании в направлении потока, имеет три расположенных друг за другом участка, при этом средний участок имеет наклон относительно продольной оси, который больше наклона обоих соседних участков. При этом особенно предпочтительно, когда средний участок имеет наклон относительно продольной оси, который больше 45º и составляет, в частности, меньше 50º.

Во втором варианте выполнения изменяющийся наклон проточных каналов реализован тем, что каждая канавка, при рассматривании в направлении потока, имеет один участок, на котором наклон относительно продольной оси изменяется непрерывно. Таким образом, на этом участке дно соответствующей канавки выполнено изогнутым, что достигается, в частности, за счет того, что внутренняя поверхность распылительной втулки или наружная поверхность корпуса смесителя выполнена изогнутой, при рассматривании в направлении продольной оси.

В частности, для еще большего упрощения изготовления предпочтительно, когда распылительная втулка соединена без резьбы с корпусом смесителя, например, распылительная втулка закреплена на корпусе смесителя с помощью уплотнительного защелкивающегося соединения.

В одном предпочтительном варианте выполнения корпус смесителя имеет вне дистальной концевой зоны по существу прямоугольную, предпочтительно квадратную поверхность поперечного сечения перпендикулярно продольной оси (А), и смесительный элемент выполнен перпендикулярно продольному направлению прямоугольным, предпочтительно квадратным. За счет этого можно применять хорошо зарекомендовавшие себя смесители, которые предлагаются под торговой маркой Quadro®, для статического распылительного смесителя.

Относительно особенно простого и дешевого изготовления предпочтительно, когда корпус смесителя и/или распылительная втулка отлиты под давлением, в частности, из термопласта.

Другие предпочтительные признаки и варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения.

Ниже приводится более подробное пояснение изобретения на основании примеров выполнения и со ссылками на прилагаемые чертежи, на которых схематично, частично в разрезе изображено:

Фиг. 1 - продольный разрез первого примера выполнения статического распылительного смесителя, согласно изобретению;

Фиг. 2 - разрез дистального конца, согласно первому примеру выполнения, в изометрической проекции;

Фиг. 3 - распылительная втулка, согласно первому примеру выполнения, в изометрической проекции;

Фиг. 4 - продольный разрез распылительной втулки, согласно первому примеру выполнения;

Фиг. 5 - дистальная концевая зона корпуса смесителя, согласно первому примеру выполнения, в изометрической проекции;

Фиг.6 - поперечный разрез первого примера выполнения по линии VI-VI на Фиг. 1;

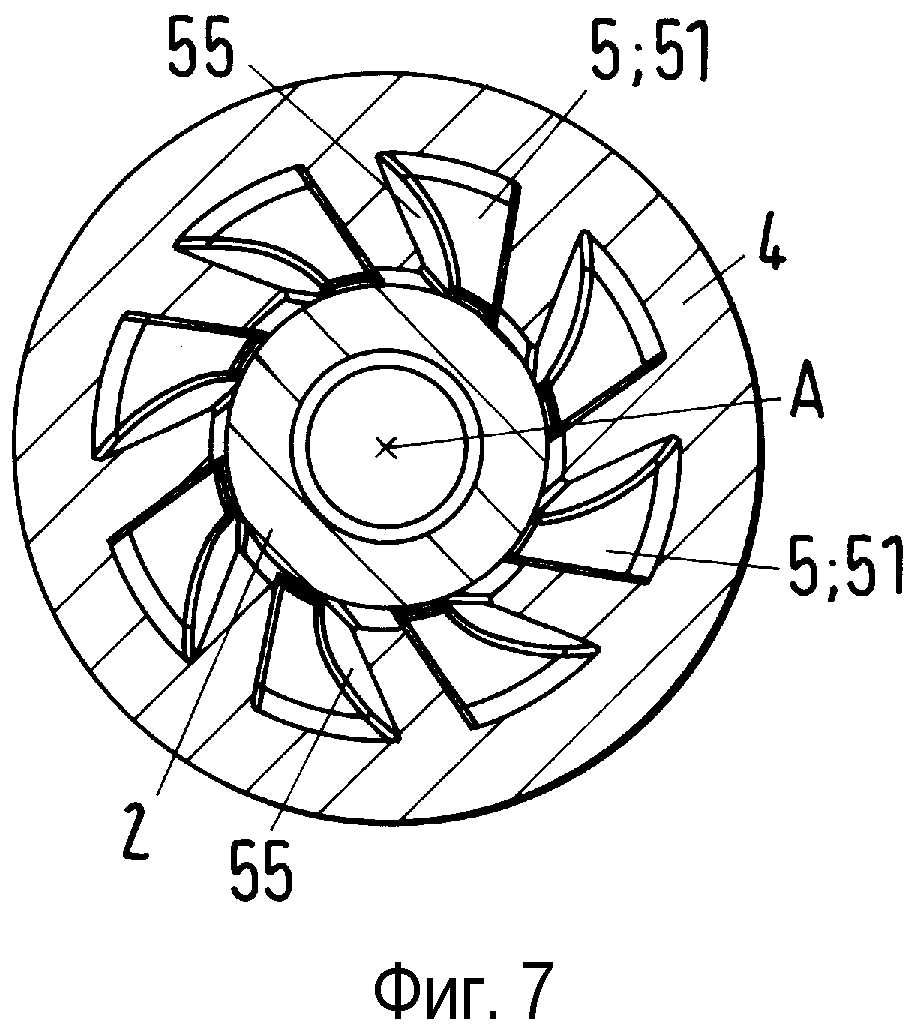

Фиг. 7 - поперечный разрез первого примера выполнения по линии VII-VII на Фиг. 1;

Фиг. 8 - поперечный разрез первого примера выполнения по линии VIII-VIII на Фиг. 1;

Фиг. 9 - продольный разрез второго примера выполнения статического распылительного смесителя, согласно изобретению, аналогично Фиг. 1;

Фиг. 10 - разрез дистальной концевой зоны, согласно второму примеру выполнения, в изометрической проекции;

Фиг. 11 - распылительная втулка, согласно второму примеру выполнения, в изометрической проекции;

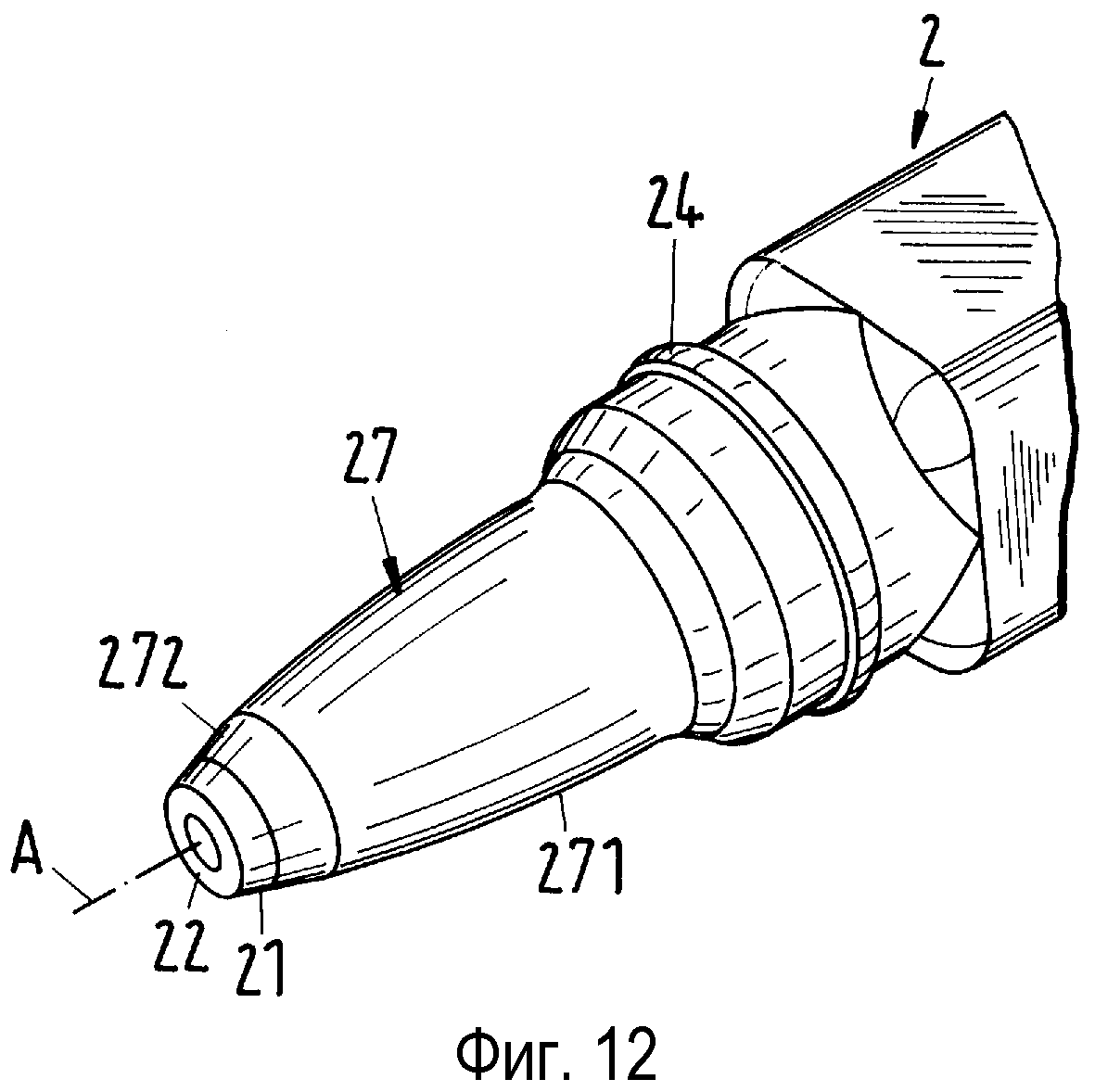

Фиг. 12 - дистальная концевая зона корпуса смесителя, согласно второму примеру выполнения, в изометрической проекции;

Фиг. 13 - поперечный разрез второго примера выполнения по линии XIII-XIII на Фиг. 9;

Фиг. 14 - поперечный разрез второго примера выполнения по линии XIV-XIV на Фиг. 9;

Фиг. 15 - поперечный разрез второго примера выполнения по линии XV-XV на Фиг. 9.

На Фиг. 1 показан в продольном разрезе первый пример выполнения статического распылительного смесителя, согласно изобретению, который обозначен в целом позицией 1. Распылительный смеситель служит для смешивания и распыления по меньшей мере двух текучих компонентов. На Фиг. 2 показана в изометрической проекции дистальная концевая зона, согласно первому примеру выполнения.

В последующем рассматривается особенно часто встречающийся на практике случай смешивания и распыления точно двух компонентов. Однако понятно, что изобретение можно также применять для смешивания и распыления более чем двух компонентов.

Распылительный смеситель 1 содержит трубчатый, выполненный в виде единого целого корпус 2 смесителя, который проходит в направлении продольной оси А до дистального конца 21. При этом под дистальным концом 21 понимается тот конец, на котором в рабочем состоянии смешанные компоненты выходят из корпуса 2 смесителя. Для этого дистальный конец 21 снабжен выходным отверстием 22. На проксимальном конце, под которым понимается конец, на котором подлежащие смешиванию компоненты вводятся в корпус 2 смесителя, корпус 2 смесителя имеет соединительный элемент 23, с помощью которого корпус 2 смесителя можно соединять с резервуаром для компонентов. Этот резервуар может быть само по себе известным двухкомпонентным патроном, выполненным в виде коаксиального или параллельного патрона, или двумя баками, в которых отдельно друг от друга хранятся оба компонента. В зависимости от выполнения резервуара, соответственно, его выхода, выполнен соединительный элемент, например, в виде защелкивающегося соединения, байонетного соединения, в виде резьбового соединения или их комбинаций.

В корпусе 2 смесителя само по себе известным образом расположен по меньшей мере один смесительный элемент 3, который прилегает к внутренней стенке корпуса 2 смесителя, так что оба компонента могут попадать от проксимального конца к выходному отверстию 22 лишь через смесительный элемент. Может быть предусмотрено либо несколько расположенных друг за другом смесительных элементов 3, либо как в данном примере выполнения один выполненный в виде единого целого смесительный элемент 3, который предпочтительно отлит под давлением и состоит из термопласта. Такие статические смесители, соответственно, смесительные элементы хорошо известны специалистам и не требуют дополнительного пояснения.

В частности, пригодными являются такие смесители, соответственно, смесительные элементы 3, которые предлагаются фирмой "Sulzer Chemtech AG" (Швейцария) под торговой маркой QUADRO®. Описание таких смесительных элементов дано, например, в уже упомянутых документах ЕР-А-0 749 776 и ЕР-А-0 815 929. Такой смесительный элемент типа QUADRO® имеет перпендикулярно продольному направлению А прямоугольное, в частности, квадратное поперечное сечение. В соответствии с этим, выполненный в виде единого целого корпус 2 смесителя имеет по меньшей мере в зоне, в которой он окружает смесительный элемент 3, по существу прямоугольную, в частности, квадратную поверхность поперечного сечения перпендикулярно продольной оси А.

Смесительный элемент 3 проходит не совсем до дистального конца 21 корпуса 2 смесителя, а заканчивается у упора 25 (см. Фиг. 2), который в данном случае реализован за счет перехода корпуса 2 смесителя с квадратного на круглое поперечное сечение. Таким образом, при рассматривании в направлении потока, внутреннее пространство корпуса 2 смесителя имеет до этого упора 25 по существу квадратное поперечное сечение для размещения смесительного элемента 3. У этого упора 25 внутреннее пространство корпуса 2 смесителя переходит в круговую коническую форму, которая реализует сужение корпуса 2 смесителя. Таким образом, здесь внутреннее пространство имеет круглое поперечное сечение и образует выходную зону 26, которая сужается в направлении дистального конца 21 и входит там в выходное отверстие 22.

Кроме того, статический распылительный смеситель 1 имеет распылительную втулку 4, которая имеет внутреннюю поверхность, которая окружает корпус 2 смесителя в его концевой зоне. Распылительная втулка 4 выполнена в виде единого целого и предпочтительно отлита под давлением, в частности, из термопласта. Она имеет впускной канал 41 для находящейся под давлением распылительной среды, которая является, в частности, газообразной. Предпочтительно, распылительная среда является сжатым воздухом. Впускной канал 41 может быть выполнен для всех известных соединений, в частности, также для замка Луера.

Для обеспечения возможности особенно простого монтажа, соответственно, изготовления, распылительная втулка 4 предпочтительно соединена с корпусом 2 смесителя без резьбы, в данном примере выполнения с помощью защелкивающегося соединения. Для этого на корпусе 2 смесителя предусмотрено фланцеобразное возвышение 24 (см. Фиг. 2), которое проходит по всему периметру корпуса 2 смесителя. На внутренней поверхности распылительной втулки 4 предусмотрена окружная канавка 43, которая предназначена для взаимодействия с возвышением 24. При надвигании распылительной втулки 4 на корпус 2 смесителя, возвышение 24 защелкивается в окружную канавку 43 и обеспечивает стабильное соединение распылительной втулки 4 с корпусом 2 смесителя.

Предпочтительно, это защелкивающееся соединение выполнено с уплотнением, так что распылительная среда, в данном случае сжатый воздух, не может выходить через это состоящее из окружной канавки 43 и возвышения 24 соединение. Кроме того, распылительная втулка 24 своей внутренней поверхностью в зоне между входом впускного канала 41 и возвышением 24 плотно прилегает к наружной поверхности корпуса 2 смесителя, так что также за счет этого достигается уплотнительное действие, которое предотвращает утечку, соответственно, обратное течение распылительной среды.

Естественно, можно также располагать дополнительные уплотнительные средства, например, кольцо круглого поперечного сечения, между корпусом 2 смесителя и распылительной втулкой 4.

В качестве альтернативного решения показанному варианту выполнения возможно также предусмотрение окружной канавки на корпусе 2 смесителя, а на распылительной втулке 4 возвышения, которое входит в зацепление с окружной канавкой.

Предпочтительно, соединение между распылительной втулкой 4 и корпусом 2 смесителя выполнено так, что обеспечивается возможность поворота соединенной с корпусом 2 смесителя распылительной втулки 4 вокруг продольной оси А. Это обеспечивается, например, при защелкивающемся соединении с помощью полностью окружных окружной канавки 43 и возвышения 24. Возможность поворота распылительной втулки 4 имеет то преимущество, что впускной канал 41 всегда можно ориентировать так, что его можно возможно более просто соединять с источником распылительной среды.

В наружной поверхности корпуса 2 смесителя или во внутренней поверхности распылительной втулки 4 предусмотрено несколько проходящих к дистальному концу 21 канавок 5, которые образуют между распылительной втулкой 4 и корпусом 2 смесителя отдельные проточные каналы 51, через которые распылительная среда может проходить от впускного канала 41 распылительной втулки 4 к дистальному концу корпуса 2 смесителя. В показанном здесь примере выполнения канавки 5 предусмотрены во внутренней поверхности распылительной втулки 4, однако они могут быть предусмотрены аналогичным образом в качестве альтернативного решения или дополнительно в наружной поверхности корпуса 2 смесителя.

Канавки 5 могут быть выполнены изогнутыми, например, дугообразными, или же прямолинейными, или же в виде комбинации изогнутых и прямолинейных участков.

Для лучшего понимания прохождения канавок 5, на Фиг. 3 показана в еще одной изометрической проекции распылительная втулка 4 первого примера выполнения, при этом распылительная втулка 4 показана в направлении потока. На Фиг. 4 распылительная втулка 4 показана в продольном разрезе.

Для пояснения точного прохождения канавок 5, согласно первому примеру выполнения, дополнительно к Фиг. 3 и 4 на Фиг. 6 - 8 показан поперечный разрез перпендикулярно продольной оси А, а именно, на Фиг. 6 по линии VI-VI на Фиг. 1, на Фиг. 7 по линии VII-VII на Фиг. 1, и на Фиг. 8 по линии VIII-VIII на Фиг. 1.

В первом примере выполнения каждый проточный канал 51, соответственно, соответствующие канавки 5 выполнены так, что, при рассматривании в направлении потока, он имеет изменяющийся наклон относительно продольной оси А. В первом примере выполнения это реализовано так, что каждая канавка 5, при рассматривании в направлении потока, содержит три расположенных друг за другом участка 52, 53, 54 (см. также Фиг. 3 и 4), при этом средний участок 53 имеет наклон α2 относительно продольной оси А, который больше наклона α1, α3 обоих соседних участков 52 и 54. На участках 52, 53 и 54 наклон канавок 5 относительно продольной оси А является постоянным. На первом, при рассматривании в направлении потока, участке 52, который находится вблизи выхода впускного канала 41, наклон α1 может быть также равен нулю (см. Фиг. 4), т.е. этот участок 52 может проходить, при рассматривании в направлении продольной оси А, параллельно продольной оси А. Таким образом, на участках 53, 54 и возможно также на первом участке 52 дно каждой канавки 5 является частью конической, соответственно, усеченной конической поверхности, при этом конусный угол α2 на среднем участке 53 больше конусных углов α1, α3 на соседних участках 52 и 54. На первом участке 52 наклон относительно продольной оси А, как указывалось выше, может быть также равен нулю; в этом случае канавки 4 на этом первом участке 52 являются частью цилиндрической поверхности, угол α1 имеет значение 0º.

На среднем участке 53, который имеет наибольший наклон относительно продольной оси А, наклон α2 предпочтительно больше 45º и меньше 50º. В показанном здесь примере выполнения наклон α2 относительно продольной оси А составляет на среднем участке 46º. На первом участке 52 наклон α1 составляет здесь 0º. На третьем участке 54, который лежит у дистального конца 21, наклон α3 относительно продольной оси А предпочтительно меньше 20º, в данном примере он составляет примерно 10-11º.

Каждая канавка 5 ограничена по сторонам двумя стенками, которые образованы ребрами 55, которые расположены каждое между двумя соседними канавками 5. Как показано, в частности, на Фиг. 3 и 4, у этих ребер 55, при рассматривании в направлении потока, изменяется их высота Н, под которой понимается их прохождение в перпендикулярном продольной оси А радиальном направлении. Ребра начинаются в зоне входа впускного канала 41, соответственно, на первом участке 52 с высотой нуль и затем непрерывно поднимаются до достижения на третьем участке 53 своей максимальной высоты.

Согласно изобретению, для создания закручивания впускной канал 41, через который распылительная среда попадает в проточные каналы 51, расположен асимметрично относительно продольной оси А. Это лучше всего показано на Фиг. 8. Впускной канал 41 имеет среднюю ось Z. Впускной канал 41 расположен так, что его средняя ось Z не пересекается с продольной осью А, а имеет перпендикулярное расстояние е от продольной оси А. Это асимметричное или же эксцентричное расположение впускного канала 41 относительно продольной оси А приводит к тому, что распылительная среда, т.е. в данном случае сжатый воздух, при входе в кольцевое пространство 6 приводится в движение вращения, соответственно, закручивания вокруг продольной оси А. Предпочтительно, впускной канал 41 расположен, как показано на Фиг. 8, так, что он входит перпендикулярно продольной оси А во внутреннюю поверхность распылительной втулки 4. Естественно, возможны также такие варианты выполнения, в которых впускной канал 41 входит под отличающимся от 90º углом, т.е. косо относительно продольной оси А.

Это закручивание является предпочтительным относительно возможно более полного и гомогенного распыления выходящих из выходного отверстия смешанных компонентов. Когда выходящие из канавок 5 потоки сжатого воздуха имеют закручивание, т.е. вращение по спиральной линии вокруг продольной оси А, то это приводит к значительной стабилизации потока сжатого воздуха. Циркулирующая распылительная среда, в данном случае сжатый воздух, создает струю, которая стабилизирована за счет закручивания и тем самым равномерно воздействует на выходящие из выходного отверстия 22 смешанные компоненты. За счет этого обеспечивается очень равномерное и, в частности, воспроизводимое распыление. При этом особенно предпочтительной является возможно более коническая форма струи сжатого воздуха, которая стабилизирована за счет закручивания. За счет этого максимально равномерного и воспроизводимого потока воздуха обеспечивает значительно меньшие потери распыления (overspray) при применении.

Выходящие на дистальном конце 21 из раздельных проточных каналов 51 отдельные струи сжатого воздуха (соответственно, струи распылительной среды) сначала при их выходе образованы в виде дискретных отдельных струй, которые затем за счет их закручивания объединяются в равномерную стабильную общую струю, которая распыляет выходящие из этого корпуса смесителя смешанные компоненты. Эта общая струя имеет предпочтительно коническую форму.

Канавки 5, в этом примере выполнения восемь канавок 5, равномерно распределены по внутренней поверхности распылительной втулки 4. Для усиления закручивания потока распылительной среды возможны другие предпочтительные меры. Канавки 5, которые образуют проточные каналы 51, проходят не точно в задаваемой продольной осью А осевом направлении, соответственно, не только с наклоном к продольной оси, а прохождение канавок 5 имеет также составляющую в окружном направлении распылительной втулки 4. Это показано, в частности, на Фиг. 3 и 6. Дополнительно к наклону относительно продольной оси А, прохождение канавок 5 является по меньшей мере приблизительно спиральным или в виде винтовой линии вокруг продольной оси А. Другая мера, которая поддерживает образование закручивания, реализована за счет выполнения ребер 55, которые образуют стенки канавок 5. Как показано на Фиг. 3 и 7, ребра 55 выполнены так, что по меньшей мере на среднем участке 53 одна из обеих стенок, которые ограничивают канавки 5, выполнена, при рассматривании в направлении потока, изогнутой или с помощью ломаной линии приблизительно изогнутой. Соответствующая другая стенка выполнена с линейным прохождением, однако с таким наклоном относительно продольной оси А, что она имеет составляющую в окружном направлении. За счет изгиба одной стенки можно оказывать положительное влияние на образование закручивания.

На Фиг. 5 показана в изометрической проекции дистальная концевая зона 27 корпуса 3 смесителя с дистальным концом 21. Дистальная концевая зона 27 корпуса 2 смесителя сужается в направлении дистального конца 21. В первом примере выполнения дистальная концевая зона 27 выполнена конической и содержит, при рассматривании в направлении продольной оси А, две расположенные друг за другом зоны, а именно, расположенную выше по потоку плоскую зону 271 и примыкающую к ней более крутую зону 272. Обе зоны 271 и 272 выполнены каждая конической, т.е. в зонах 271 и 272 наружная поверхность корпуса 2 смесителя выполнена каждая в виде поверхности усеченного конуса, при этом измеренный относительно продольной оси конусный угол плоской зоны 271 меньше, чем измеренный относительно продольной оси А конусный угол более крутой зоны 272. Функция этих конструктивных мер будет пояснена ниже.

В качестве альтернативного решения возможно также, что плоская зона 271 выполнена с конусным углом 0º, т.е. плоская зона 271 выполнена в данном случае цилиндрической. Наружная поверхность корпуса 2 смесителя в данном случае является в плоской зоне боковой поверхностью цилиндра, ось которого совпадает с продольной осью А.

Как показано также на Фиг. 1, показанный на Фиг. 5 дистальный конец 21 корпуса 2 смесителя выступает за распылительную втулку 4.

Внутренняя поверхность распылительной втулки 4 предназначена для взаимодействия с дистальной концевой зоной 27 корпуса 2 смесителя. Предусмотренные между канавками 5 ребра 44 распылительной втулки 4 и наружная поверхность корпуса 2 смесителя прилегают друг к другу плотно и с образованием уплотнения, так что канавки 5 образуют отдельный проточный канал 51 между внутренней поверхностью распылительной втулки 4 и наружной поверхностью корпуса 2 смесителя (см. Фиг. 6).

Дальше выше по потоку, в зоне входа впускного канала 41 (см. Фиг. 4) высота Н ребер настолько мала, что между наружной поверхностью корпуса 2 смесителя и внутренней поверхностью распылительной втулки 4 существует кольцевое пространство 6. Кольцевое пространство 6 соединено с возможностью прохождения потока с впускным каналом 41 распылительной втулки 4. Через кольцевое пространство 6 распылительная среда может попадать из впускного канала 41 в отдельные проточные каналы 51. При этом высота Н ребер 55 внутри кольцевого пространства 6 не обязательно равна нулю. Как показано, в частности, на Фиг. 4 и 8, все или некоторые ребра 55 в кольцевом пространстве 6 могут иметь еще отличающуюся от нуля высоту Н, так что они относительно перпендикулярного продольной оси А радиального направления выступают в кольцевое пространство, однако при этом без соприкосновения в этой зоне с наружной поверхностью корпуса 2 смесителя.

Для повышения ввода энергии из распылительной среды в выходящие из выходного отверстия 22 компоненты, особенно предпочтительно выполнять проточные каналы 51 по принципу сопла Лаваля, при рассматривании в направлении потока, сначала с сужающимся, а затем расширяющимся проточным поперечным сечением. Для реализации этого сужения проточного поперечного сечения можно использовать две размерности, а именно, оба направления перпендикулярной к продольной оси А плоскости. Одно направление называется радиальным направлением, под которым понимается перпендикулярное продольной оси А направление, которое отходит от продольной оси А радиально наружу. Другое направление называется окружным направлением, под которым понимается направление, которое перпендикулярно как задаваемому продольной осью А направлению, так и радиальному направлению. Длина проточных каналов 51 в радиальном направлении называется их глубиной.

Относительно радиального направления принцип сопла Лаваля может быть реализован тем, что на среднем крутом участке 53 глубина проточных каналов 51 сильно уменьшается в направлении потока. Глубина становится минимальной там, где на корпусе 2 смесителя происходит переход от плоской зоны 271 в более крутую зону 272. По потоку после этого перехода глубина проточных каналов 51 снова увеличивается, главным образом за счет того, что здесь наружная поверхность корпуса 2 смесителя является частью более крутого усеченного конуса, а наклон внутренней поверхности распылительной втулки 4 на третьем участке 54 остается по существу постоянным. За счет этого достигается относительно радиального направления эффект сопла Лаваля.

Дополнительно или в качестве альтернативного решения, проточные каналы 51 могут быть выполнены по принципу сопла Лаваля также относительно окружного направления. Это показано лучше всего на Фиг. 3. Канавки 5 выполнены на среднем участке 53 так, что они, при рассматривании в направлении потока, сужаются относительно окружного направления. Это реализовано за счет того, что образованные ребрами 55 стенки канавок 5 проходят для каждой канавки 5 не параллельно, а с уменьшением расстояния между стенками, так что происходит уменьшение прохождения канавок 5 в окружном направлении. Как уже указывалось выше, в рассматриваемом здесь примере выполнения в каждой канавке 5 одна стенка выполнена прямолинейной, в то время как другая стенка, при рассматривании в направлении потока, выполнена с изгибом так, что проточный канал 51 сужается относительно окружного направления.

За счет выполнения канавок 5, соответственно, проточных каналов 51 по принципу сопла Лаваля, можно применяемому в качестве распылительной среды воздуху сообщать также по потоку после наиболее узкого места дополнительную кинетическую энергию и тем самым ускорять. Это происходит, как в сопле Лаваля, за счет снова расширяющегося в направлении потока поперечного сечения. За счет этого обеспечивается повышенный ввод энергии в подлежащие распылению компоненты. Дополнительно к этому струя стабилизируется за счет реализации принципа Лаваля. Расходящееся, т.е. снова расширяющееся отверстие соответствующего проточного канала 51 оказывает дополнительное положительное влияние на предотвращение или по меньшей мере значительное уменьшение флюктуаций в струе.

При работе этот первый пример выполнения действует следующим образом. Статический распылительный смеситель соединяют с помощью соединительного элемента 23 с резервуаром, который содержит отдельно друг от друга оба компонента, например, с двухкомпонентным патроном. Впускной канал 41 распылительной втулки 4 соединяют с источником для распылительной среды, например, источником сжатого воздуха. Затем подаются два компонента, они попадают в статический распылительный смеситель 1 и тщательно смешиваются в нем с помощью смесительного элемента 3. После прохождения через смесительный элемент 3 оба компонента в виде гомогенно смешанного материала проходят через выходную зону 24 корпуса 2 смесителя к выходному отверстию 22. Сжатый воздух проходит через впускной канал 41 распылительной втулки 4 в кольцевое пространство 6 между внутренней поверхностью распылительной втулки 4 и наружной поверхностью корпуса 2 смесителя, получает при этом за счет асимметричного расположения закручивание и проходит оттуда через канавки 5, которые образуют проточные каналы 51, к дистальному концу 21 и тем самым к выходному отверстию 22 корпуса 2 смесителя. Здесь стабилизированный за счет закручивания поток сжатого воздуха встречается с выходящим из выходного отверстия 22 смешанным материалом, равномерно распыляет его и транспортирует в виде распыленной струи к подлежащей обработке или покрытию подложке. Поскольку при некоторых применениях подача компонентов из резервуара происходит с помощью сжатого воздуха, соответственно, при поддержке сжатым воздухом, то сжатый воздух можно применять также для распыления.

Преимуществом статического распылительного смесителя 1 являются его особенно простые конструкция и изготовление. В принципе, в указанном здесь примере выполнения необходимы лишь три части, а именно, выполненный в виде единого целого корпус 2 смесителя, выполненный в виде единого целого смесительный элемент 3 и выполненная в виде единого целого распылительная втулка 4, при этом каждая из этих частей обеспечивает возможность простого и экономичного изготовления посредством литья под давлением. Особенно простая конструкция обеспечивает также возможность по меньшей мере в значительной мере автоматизированной сборки частей статического распылительного смесителя 1. В частности, нет необходимости в свинчивании этих трех частей.

Относительно особенно простого и экономичного изготовления предпочтительно, когда корпус смесителя и/или распылительная втулка отливаются под давлением, в частности, из термопласта.

По той же причине предпочтительно, когда смесительный элемент выполнен в виде единого целого и отливается под давлением, предпочтительно из термопласта.

Ниже приводится пояснение второго примера выполнения статического распылительного смесителя, согласно изобретению, со ссылками на Фиг. 9-15. При этом поясняются лишь существенные отличия от первого примера выполнения. Во втором примере выполнения одинаковые или имеющие одинаковую функцию части обозначены теми же позициями, что и в первом примере выполнения. Приведенные выше применительно к первому примеру выполнения пояснения, а также поясненные на основании первого примера выполнения меры и варианты справедливы по смыслу также для второго примера выполнения.

На Фиг. 9 показан в продольном разрезе второй пример выполнения, аналогично Фиг. 1. На Фиг. 10 показан в изометрической проекции разрез дистальной концевой зоны второго примера выполнения. На Фиг. 11 показана, аналогично Фиг. 3, в изометрической проекции распылительная втулка 4, при этом показан вид в направлении потока внутрь распылительной втулки. На Фиг. 12 показана, аналогично Фиг. 5, дистальная концевая зона 27 корпуса смесителя. Для иллюстрации точного прохождения канавок 5 во втором примере выполнения, дополнительно к Фиг. 11 на Фиг. 13-15 показан поперечный разрез перпендикулярно продольной оси А, а именно, на Фиг. 13 разрез по линии XIII-XIII на Фиг. 9; на Фиг. 14 разрез по линии XIV-XIV на Фиг. 9; и на Фиг. 15 разрез по линии XV-XV на Фиг. 9.

Во втором примере выполнения также реализован изменяющийся наклон проточных каналов 51 относительно продольной оси А, однако за счет непрерывного изменения. Для этого распылительная втулка 4 имеет участок 56 (см. Фиг. 11), на котором наклон канавок 5, при рассматривании в направлении потока, непрерывно изменяется. Для этого внутренняя поверхность распылительной втулки 4 выполнена по меньшей мере на участке 56 изогнутой в направлении потока, так что здесь наклон канавок 5 непрерывно изменяется.

Для усиления движения закручивания проточные каналы 51 проходят спирально вокруг продольной оси А, при этом их длина, при рассматривании в направлении потока, уменьшается на участке 56 в окружном направлении.

На Фиг. 12 показана в изометрической проекции дистальная концевая зона 27 корпуса 2 смесителя с дистальным концом 21. Дистальная концевая зона 27 корпуса 2 смесителя сужается в направлении дистального конца 21. Во втором примере выполнения дистальная концевая зона 27 выполнена в виде части эллипсоида вращения, т.е. дополнительно к кривизне в окружном направлении предусмотрена кривизна также в заданном продольной осью А осевом направлении. Обе расположенные друг за другом, при рассматривании в направлении продольной оси А, зоны, а именно, расположенная выше по потоку плоская зона 271 и примыкающая к ней более крутая зона 272, изогнуты каждая также в осевом направлении, т.е. в зонах 271 и 272 наружная поверхность корпуса 2 смесителя выполнена в виде частичной поверхности эллипсоида вращения, при этом кривизна плоской зоны 271 меньше кривизны более крутой зоны 272. За счет этого при взаимодействии корпуса 2 смесителя и распылительной втулки 4 может быть также во втором примере выполнения реализован принцип сопла Лаваля относительно радиального направления.

Понятно, что расположение, согласно изобретению, впускного канала 41 асимметрично относительно продольной оси А, с целью создания движения закручивания при входе потока распылительной среды, не ограничивается указанными здесь примерами выполнения статического распылительного смесителя, а может применяться также в других примерах выполнения. В частности, асимметричное расположение впускного канала 41 подходит для таких статических распылительных смесителей, которые раскрыты в уже упомянутой европейской патентной заявке № 09168285 фирмы "Sulzer Mixpac AG".

Реферат

Изобретение относится к статическому распылительному смесителю для смешивания и распыления по меньшей мере двух текучих компонентов. Распылительный смеситель содержит трубчатый корпус (2), который проходит в направлении продольной оси (А) до дистального конца (21). Корпус имеет выходное отверстие (22) для компонентов, по меньшей мере один расположенный в корпусе (2) смесителя смесительный элемент (3) для смешивания компонентов, а также распылительную втулку (4), которая имеет внутреннюю поверхность, которая окружает корпус (2) смесителя в его концевой зоне. Распылительная втулка (4) имеет впускной канал (41) для находящейся под давлением распылительной среды. В наружной поверхности корпуса (2) или во внутренней поверхности распылительной втулки (4) предусмотрено несколько проходящих к дистальному концу канавок (5). Канавки образуют между распылительной втулкой (4) и корпусом (2) отдельные проточные каналы (51), через которые может проходить распылительная среда от впускного канала (41) до дистального конца (21). Впускной канал (41) расположен асимметрично относительно продольной оси (А). Технический результат: повышение эффективности смешивания и распыления компонентов, равномерность распыления. 14 з.п. ф-лы, 15 ил.

Комментарии