Самоочищающееся устройство для дозирования пены - RU2424856C2

Код документа: RU2424856C2

Чертежи

Описание

Настоящее изобретение относится к дозирующему устройству для дозирования пены. Более точно, изобретение относится к ручному дозирующему устройству для дозирования пены, которое содержит жидкостной насос и воздушный насос для накачивания пенящейся жидкости и воздуха, соответственно.

Дозирующие устройства для дозирования пены известны сами по себе. Например, в патентах US 5271530 и US 5443569 описано дозирующее устройство, содержащее насосный узел для образования пены. Насосный узел включает в себя жидкостной насос для накачивания жидкости и воздушный насос для накачивания воздуха в общий дозирующий проход. Жидкостной насос и воздушный насос могут быть одновременно приведены в действие путем нажатия на общую кнопку управления, накачанная жидкость и воздух перемешиваются в смесительной камере, оборудованной в дозирующем проходе, для формирования пены, после чего пена проходит через фильтрующий элемент, имеющий два сетчатых фильтра для гомогенизации и смягчения пены. Образованная пена дозируется через дозирующее отверстие, расположенное в общей кнопке управления.

Известное дозирующее устройство показало свою успешность в формировании и дозировании пены для большого числа различных применений, таких как мыло, шампунь, солнцезащитный лосьон, жидкость для мытья посуды, пена для бритья, продукты по уходу за кожей и так далее.

Недостатком известного дозирующего устройства является то, что после формирования пены и ее дозирования путем нажатия элемента управления определенное количество пены остается в дозирующем проходе. Эта пена будет, возможно, после того как она вновь превратится в жидкость, засыхать.

В зависимости от цели, для которой используется дозирующее устройство, и жидкости, которая требуется для этой цели, эта засохшая жидкость будет в большей или меньшей степени покрываться коркой в дозирующем проходе. Это может представлять собой недостаток в особенности для сетчатых фильтров в фильтрующем элементе, поскольку засохшая и покрытая коркой жидкость может забивать сетчатые фильтры и, таким образом, затруднять последующее дозирование пены при помощи дозирующего устройства, или даже предотвращать его.

Другой недостаток известного дозирующего устройства заключается в том, что пена, остающаяся в дозирующем проходе, например, около дозирующего отверстия, может капать из дозирующего устройства, в частности, когда пена вновь превращается в жидкость. Вероятность стекания особенно велика, когда дозирующее устройство перемещается или хранится в невертикальном положении. Данная проблема также возникает у дозирующих устройств, которые были расположены или приводились в действие таким образом, что дозирующее отверстие было по меньшей мере частично направлено вниз, например, в настенном дозирующем устройстве, расположенном в зафиксированном положении на стене, при этом его дозирующее устройство направлено вниз, например такое, которое используется в общественных туалетах. Подобное стекание является нежелательным, в частности, поскольку существует возможность того, что данное стекание произойдет лишь спустя некоторое время после использования дозирующего устройства, то есть когда пена вновь превратится в жидкость.

Известно пропускание воздуха, который был закачан в воздушный насос в процессе обратного хода элемента управления для нового хода, через дозирующий проход для того, чтобы этот воздух откачивал пену обратно из дозирующего прохода и, в частности, из сетчатых фильтров. Однако пена увлекается в камеру воздушного насоса и может оказать неблагоприятное воздействие на работу воздушного насоса, как было описано выше. Несмотря на то, что такие пенные насосы называются самоочищающимися, они не достигают желаемого результата. Пена, остающаяся в дозирующем проходе, всасывается обратно в дозирующее устройство, но может в нем превратиться в жидкость и продолжать вытекать из дозирующего отверстия.

Кроме того, откачанная пена и/или жидкость, образованная ей, может засыхать в дозирующем устройстве и покрываться коркой, и, таким образом, оказывать неблагоприятное влияние на работу дозирующего устройства. В частности, в известном дозирующем устройстве пена/жидкость может оказаться на воздушном поршне или в воздушной камере воздушного насоса. Жидкость, которая высохла и покрылась коркой там, может, в частности, уменьшать сообщение между воздушным цилиндром и воздушным поршнем и, таким образом, ухудшить работу воздушного насоса.

Задачей настоящего изобретения является обеспечение дозирующего устройства для образования пены, которое снижает количество пены, остающейся в дозирующем проходе, в частности в смесительной камере, и/или в фильтрующих элементах.

Данная задача достигается посредством дозирующего устройства в соответствии с вводной частью пункта 1 формулы изобретения, отличающегося тем, что устройство для дозирования пены выполнено с возможностью подачи в течение первой части хода как жидкости из жидкостного насоса, так и воздуха из воздушного насоса в дозирующий проход для образования пены и подачи в течение второй части хода лишь воздуха из воздушного насоса в дозирующий проход.

Воздух, который будет выпускаться на протяжении второй части хода, будет выталкивать/выдувать пену, уже присутствующую в дозирующем проходе, вперед в направлении дозирующего отверстия. В результате меньше пены будет оставаться в дозирующем проходе, и, таким образом, меньше пены/жидкости будет засыхать в этом дозирующем проходе.

В основном существуют три возможных способа деления хода общего элемента привода на первую часть, в которой оба насоса приведены в действие, и вторую часть, в которой лишь воздушный насос накачивает воздух в дозирующий проход.

Первая возможность заключается в вынуждении жидкостного насоса перемещаться полностью одновременно в течение второй части хода. Путем соединения всего жидкостного насоса с элементом управления в конце первой части хода элемента привода весь жидкостной насос будет перемещаться одновременно в течение второй части хода элемента привода. Путем вынуждения всего жидкостного насоса перемещаться одновременно с элементом управления жидкостной насос больше не будет осуществлять накачивание жидкости.

В одном варианте вынуждение жидкостного насоса перемещаться одновременно становится возможным путем подвижного соединения его с частью насосного узла, которая неподвижно прикреплена к контейнеру, в направлении действия элемента управления, например, при помощи эластичного соединения или при помощи пружинного элемента, такого как пружина или гофрированный элемент.

Вторая возможность предотвращения подачи жидкости к дозирующему проходу в течение второй части хода элемента привода заключается в возвращении жидкости, накачанной в течение второй части хода, в контейнер вместо дозирующего прохода, например, путем закрытия клапана подачи жидкости к дозирующему проходу и открытия второго клапана подачи жидкости, который позволяет жидкости протекать обратно в контейнер. Второй клапан подачи жидкости может, например, представлять собой перепускной клапан, который открывается, как только накачивание жидкости дальше к дозирующему отверстию предотвращается в конце первой части хода элемента привода, в результате чего давление в насосной камере жидкостного насоса возрастает.

Третья возможность заключается в размыкании соединения между элементом управления и жидкостным насосом. В известном дозирующем устройстве подвижная часть жидкостного насоса, в частности жидкостной поршень, напрямую и жестко соединена с элементом управления. Посредством выполнения элемента управления и подвижной части жидкостного поршня таким образом, что они могут быть отсоединены друг от друга или присоединены друг к другу эластичным или упругим образом, можно достичь того, что жидкостной насос не будет работать в течение второй части хода элемента привода и в результате не будет дозировать жидкость. Следовательно, лишь воздушный насос накачивает воздух в дозирующий проход.

В одном варианте в соответствии с первой или третьей возможностью в первой части насоса и второй части насоса жидкостного насоса используются кулачковые элементы, при этом первая часть и вторая часть могут быть перемещены относительно друг друга в течение первой части хода, при этом кулачковые элементы опираются друг на друга в конце первой части хода, так что первая часть насоса и вторая часть насоса соединены друг с другом и не могут перемещаться относительно друг друга в течение второй части хода.

Подробное описание различных вариантов дозирующего устройства в соответствии с изобретением, в котором дополнительные особенности и признаки дозирующего устройства в соответствии с изобретением будут описаны более подробно, будет приведено ниже. В этой связи будет сделана ссылка на прилагаемые чертежи, на которых

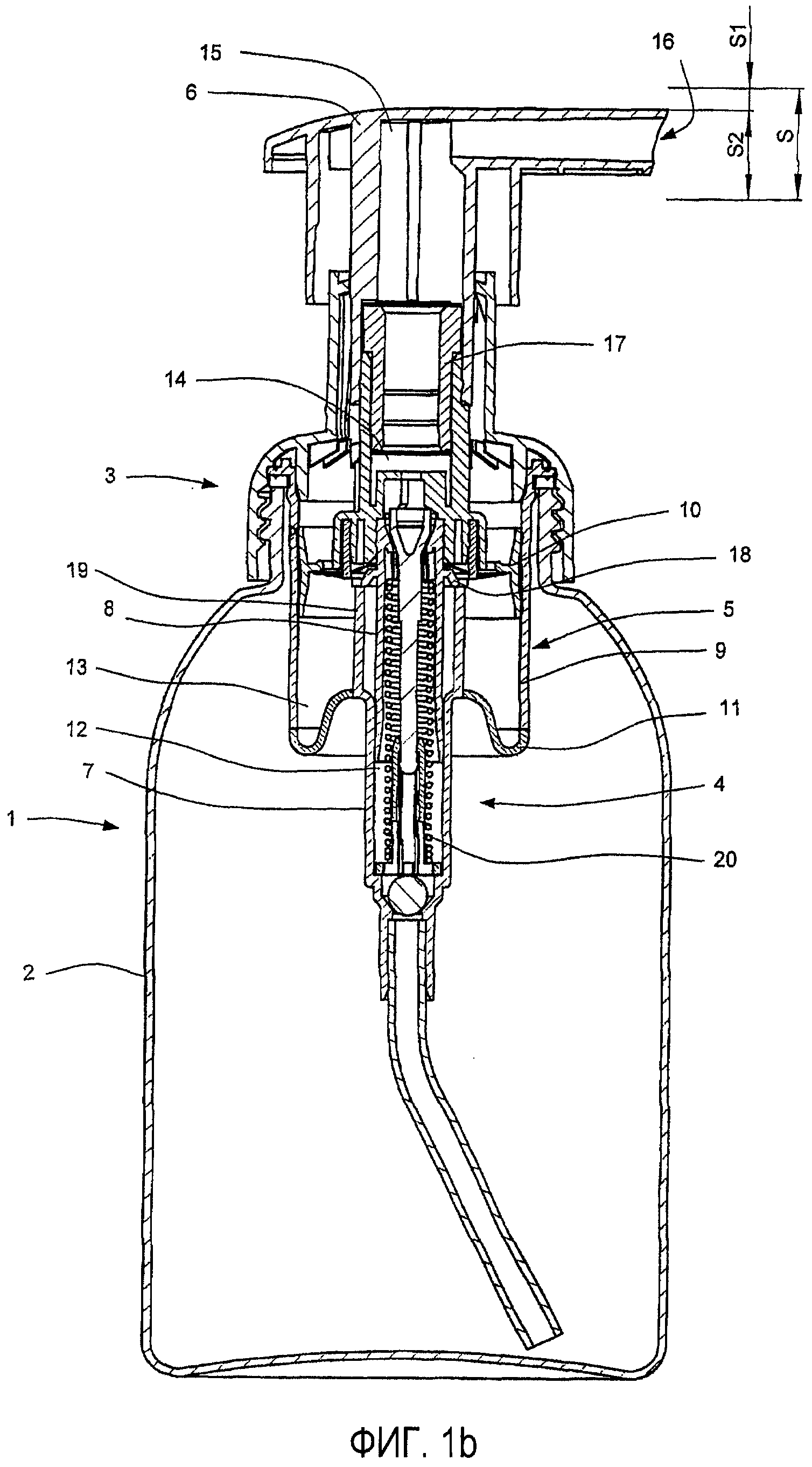

фиг.1а-1с - первый вариант дозирующего устройства в соответствии с изобретением;

фиг.2 - второй вариант дозирующего устройства в соответствии с изобретением;

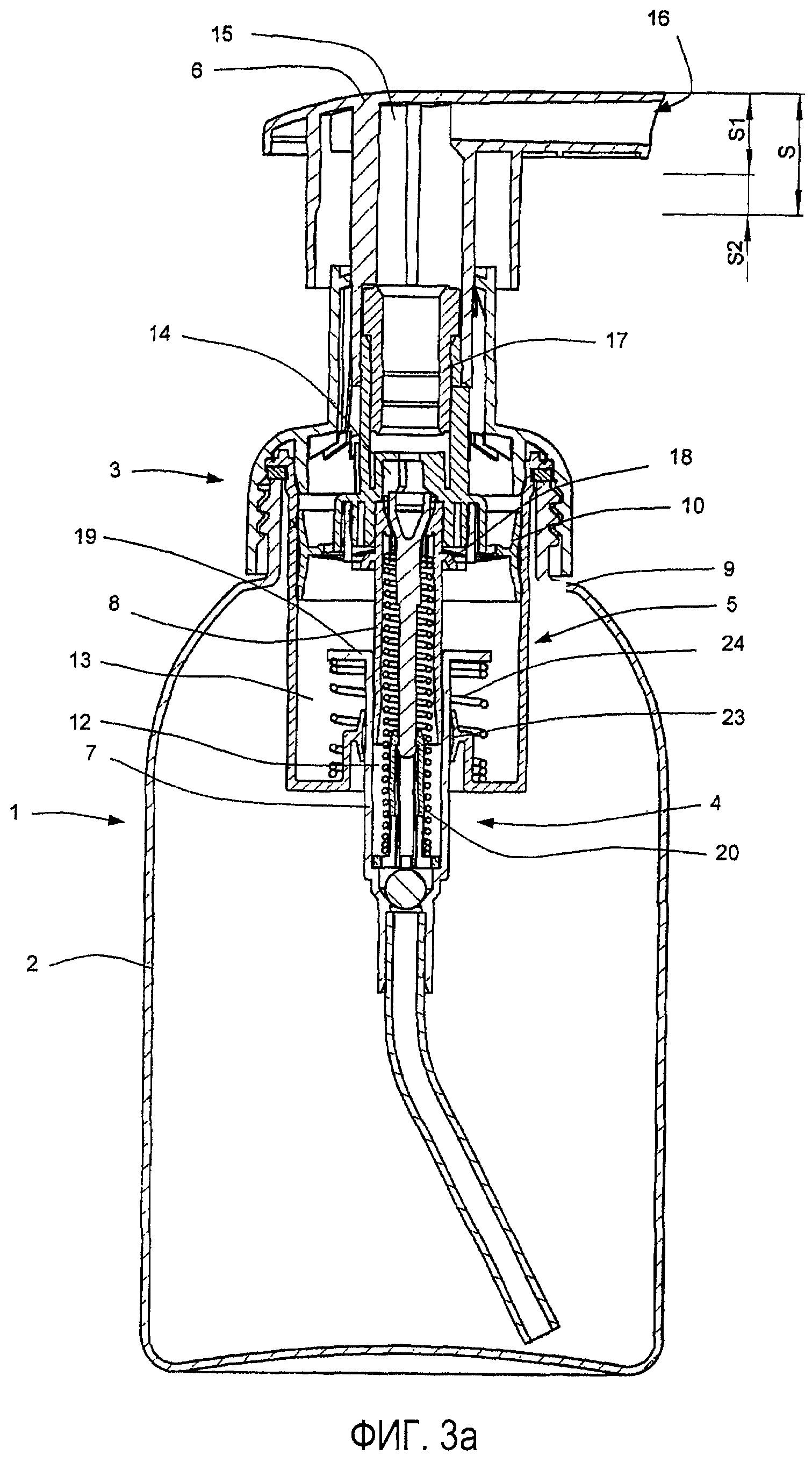

фиг.3а-3с - третий вариант дозирующего устройства в соответствии с изобретением;

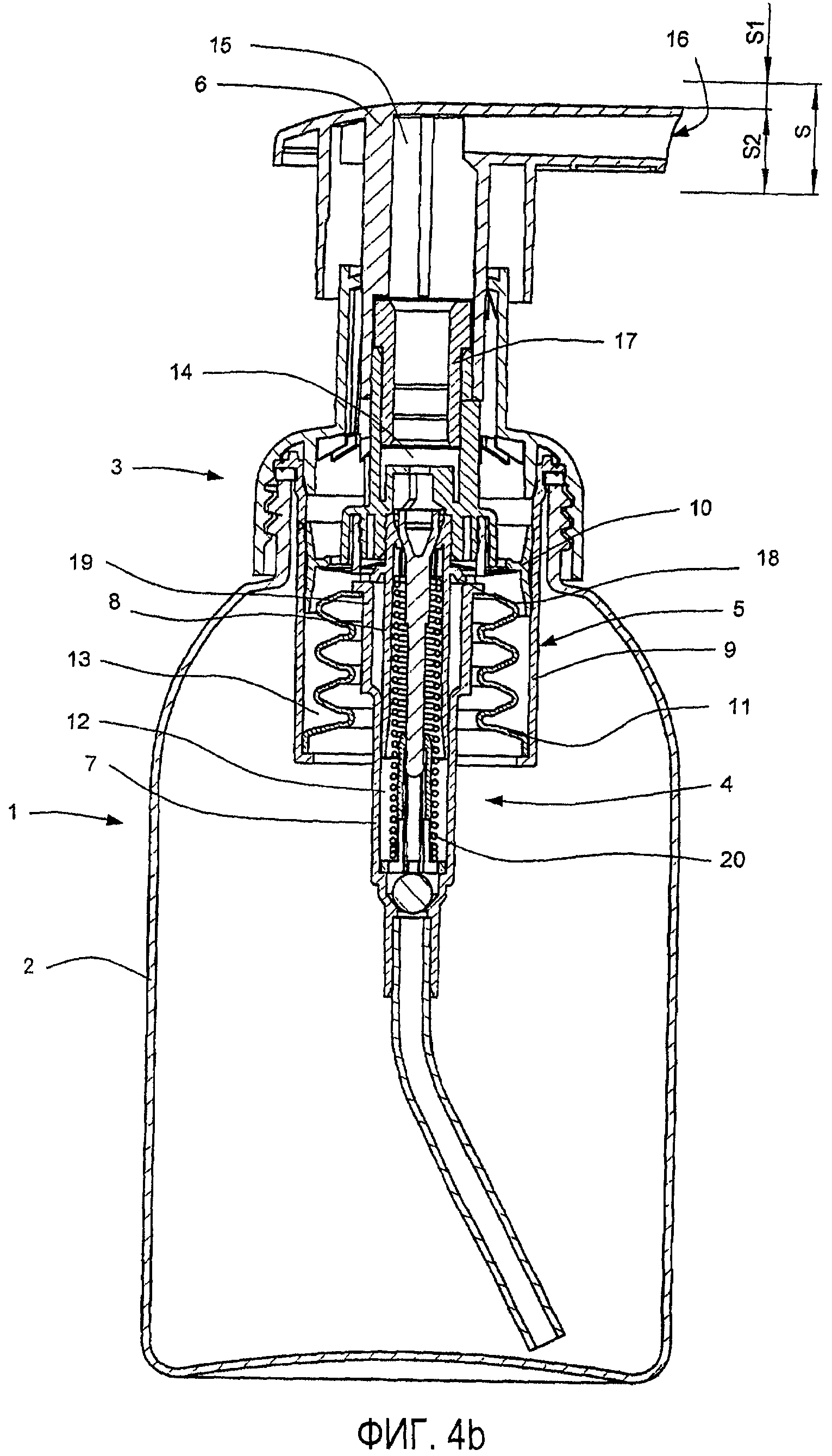

фиг.4а-4с - третий вариант дозирующего устройства в соответствии с изобретением;

фиг.5а-5с - третий вариант дозирующего устройства в соответствии с изобретением;

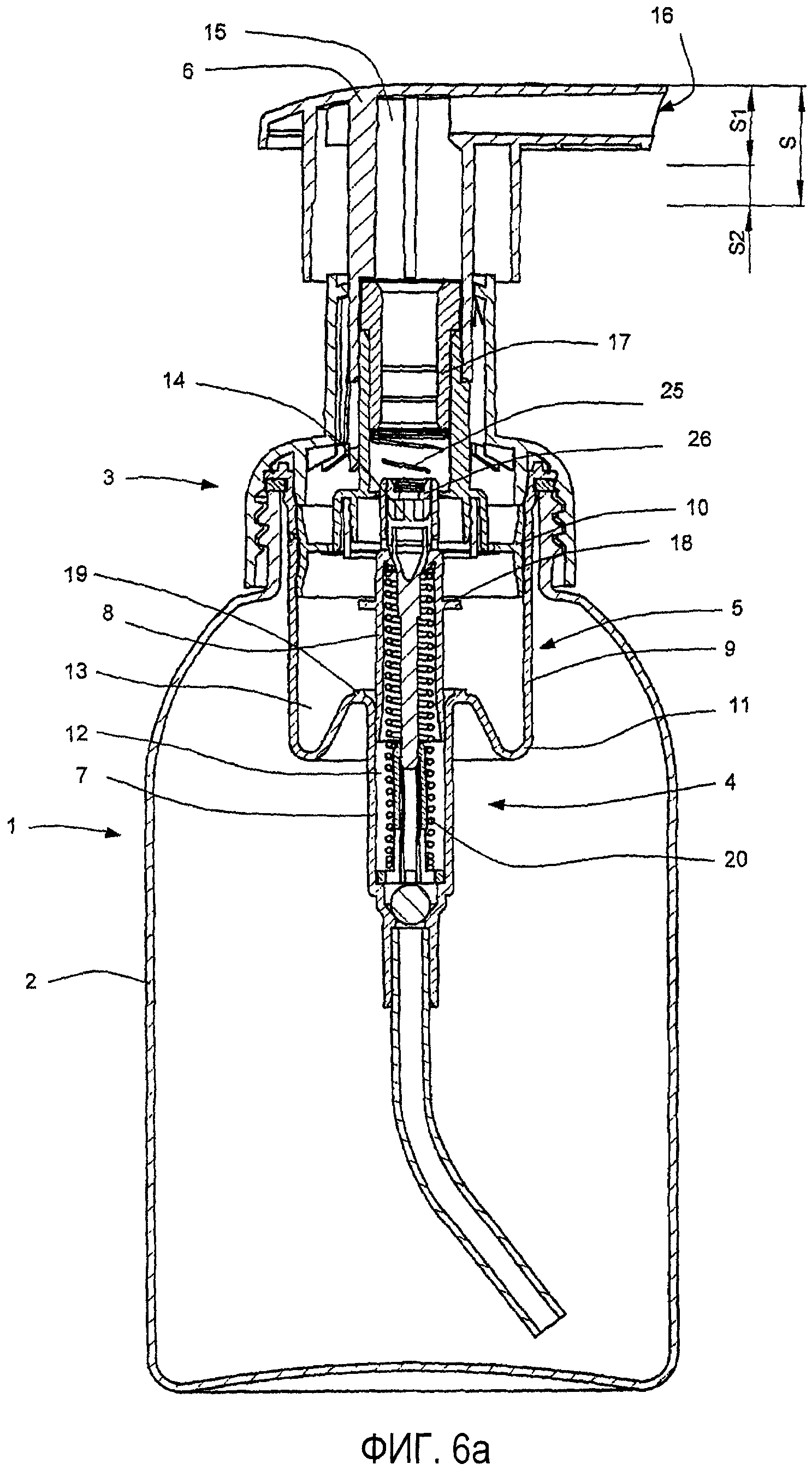

фиг.6а-6с - третий вариант дозирующего устройства в соответствии с изобретением;

фиг.7 - четвертый вариант дозирующего устройства в соответствии с изобретением.

На фиг.1а показано дозирующее устройство для дозирования пены, обозначенное в целом ссылочной позицией 1. Дозирующее устройство содержит контейнер 2 для пенящейся жидкости. Показанный контейнер 2 представляет собой бутылку, которую необходимо насытить газом для предотвращения ее сжатия из-за снижения давления в контейнере. Однако также возможно использовать сжимаемые контейнеры, такие как воздухонепроницаемые пакеты или сжимаемые бутылки.

Насосный узел 3 установлен на отверстии контейнера 2. Насосный узел содержит установочный воротник для соединения насосного узла 3 с контейнером 2, жидкостной насос 4, воздушный насос 5 и общую кнопку 6 управления, которая служит элементом управления для жидкостного насоса и воздушного насоса. В альтернативном варианте элемент управления может также быть выполнен как рычаг так называемого пускового насоса или кнопка установленного на стене контейнера. Общая кнопка 6 управления может осуществлять ход S относительно неподвижной части насосного узла 3.

В контексте данной заявки ход обозначает путь, который кнопка 6 управления проходит из ее соответствующего исходного положения до положения, в котором кнопка 6 управления максимально возможно нажата (ход S на фиг.1а). В настоящей заявке этот ход подразделяется на первую часть S1 хода и вторую часть S2 хода. Первая часть хода означает путь, который вначале проходит кнопка 6 управления, когда она перемещается из исходного положения, и вторая часть хода представляет собой путь, который проходит кнопка 6 управления в конце хода после завершения первой части хода. В варианте, показанном на фиг.1а, исходным положением является наивысшее положение кнопки 6 управления, в то время как конец хода достигается, когда кнопка 6 управления занимает положение, в котором она максимально нажата (расстояние S вниз).

Жидкостной насос 4 содержит жидкостной цилиндр 7 и жидкостной поршень 8. Воздушный насос 5 содержит воздушный цилиндр 9 и воздушный поршень 10. Жидкостной цилиндр 7 и воздушный цилиндр 9 выполнены как единый компонент, так называемый двойной цилиндр, в котором элемент 11, соединяющий жидкостной цилиндр 7 и воздушный цилиндр 9 друг с другом, изготовлен из эластичного, предпочтительно пластикового материала. Такой двойной цилиндр с относительно эластичным элементом 11, соединяющим жидкостной цилиндр 7 и воздушный цилиндр 9 друг с другом, может, например, изготавливаться путем двухкомпонентного литья под давлением. Также возможно изготовление жидкостного цилиндра 7 и воздушного цилиндра 9 изначально раздельно, и затем их соединение друг с другом при помощи эластичной части 11.

Если кнопка 6 управления нажимается пользователем, жидкостной поршень 8 и воздушный поршень 10 перемещаются вниз вместе с кнопкой 6 управления. В течение первой части хода кнопки 6 управления как жидкостной цилиндр 7, так и воздушный цилиндр 9 сохраняют свои относительные положения. В результате пространство в насосной камере 12 жидкостного насоса 4 и пространство в насосной камере 13 воздушного насоса 5 уменьшается, и жидкость и воздух вытесняются в смесительную камеру 14 жидкостным насосом 4 и воздушным насосом 5, соответственно. В этой смесительной камере 14 сначала образуется пена, которая дозируется через дозирующий проход 15, который проходит по существу через кнопку 6 управления, к дозирующему отверстию 16. В дозирующем проходе 15 пена проходит через два сетчатых фильтра фильтрующего элемента 17 для смягчения и гомогенизации пены. Работа устройства для дозирования пены в течение первой части хода по существу известна сама по себе. Описание дополнительных признаков этой известной работы для образования пены приведено, например, в документах US 5271530 и US 5443569, которые приведены в данной заявке для ссылки.

В конце первой части хода кнопки 6 управления кулачковый элемент 18, расположенный на жидкостном поршне 8, будет опираться на комплементарный кулачковый элемент 19, расположенный на жидкостном цилиндре 7. Такое положение кнопки 6 управления, в котором кулачковый элемент 18 опирается на комплементарный кулачковый элемент 19, показано на фиг.1b. Поскольку кулачковые элементы 18 и 19 опираются друг на друга, жидкостной поршень 8 не может перемещаться дальше в жидкостной цилиндр 7 при дальнейшем нажатии кнопки 6 управления.

Следовательно, при дальнейшем нажатии кнопки 6 управления, то есть в течение второй части хода, жидкостной цилиндр 7 будет перемещаться одновременно с кнопкой 6 управления (и жидкостным поршнем 8 и воздушным поршнем 10). Пространство в насосной камере 12, следовательно, не уменьшается в течение второй части хода, в результате чего жидкость не будет вытесняться в смесительную камеру 14 в течение этой второй части хода. Жидкостной цилиндр 7 способен перемещаться одновременно с кнопкой 6 управления в течение второй части хода, в течение которой весь жидкостной насос 4, таким образом, перемещается одновременно с кнопкой 6 управления из-за того, что жидкостной цилиндр 7 эластичным элементом 11 присоединен к неподвижной части насосного узла 3, в частности, к воздушному цилиндру 9. В течение второй части хода кнопки 6 управления эластичный элемент 11 будет, таким образом, деформироваться для обеспечения возможности перемещения вниз жидкостного цилиндра 7. На фиг.1с изображено дозирующее устройство в конце полного хода. Ясно видно, что жидкостной цилиндр 7 был перемещен вниз относительно воздушного цилиндра 9, при этом эластичный элемент 11 был деформирован для осуществления возможности выполнения жидкостным цилиндром 7 данного перемещения относительно воздушного цилиндра 9.

Воздушный цилиндр 9 не будет перемещаться одновременно с кнопкой управления в течение второй части хода. Пространство в насосной камере 13 воздушного насоса 5 будет уменьшаться в течение второй части хода, и воздух будет поступать в смесительную камеру и продуваться через дозирующий проход 15 в направлении дозирующего отверстия 16. Этот воздух будет перемещать пену, еще присутствующую в дозирующем проходе 15, по направлению к дозирующему отверстию 16, в результате чего по меньшей мере часть дозирующего прохода 15 освобождается от пены. Пена, удаленная из дозирующего прохода 15, таким образом, больше не сможет засыхать в дозирующем проходе 15 и, таким образом, оказывать неблагоприятное воздействие на работу дозирующего устройства.

Предпочтительно воздух, накачиваемый воздушным насосом 5 в течение второй части хода, используется для очистки сетчатых фильтров фильтрующего элемента 17 путем продувки, поскольку, в частности, высыхание пены на этих сетчатых фильтрах может оказывать неблагоприятное воздействие на работу дозирующего устройства.

Для обеспечения того, чтобы жидкостной цилиндр 7 сохранял свое положение в течение первой части хода, сила, требуемая для деформации эластичного элемента 11, больше силы трения между жидкостным цилиндром 7 и жидкостным поршнем 8.

Соотношение между силами, требуемыми для деформации эластичного элемента 11, в частности, определяется формой эластичного элемента 11 и материалом, из которого он изготовлен.

Более того, следует отметить, что пространство в камере воздушного насоса на дне будет увеличиваться соответственно в результате деформации эластичного элемента 11. В результате лишь часть объема, на который воздушный цилиндр 9 уменьшается в результате перемещения вниз воздушного поршня 10, фактически накачивается как воздух. Путем осуществления деформации, в частности изнутри, т.е. около продольной центральной линии дозирующего устройства 1, данный эффект относительного увеличения объема в камере 13 воздушного насоса в результате деформации эластичного элемента 11 поддерживается относительно небольшим.

После освобождения кнопка 6 управления вместе с другими компонентами, которые были перемещены вниз, в частности жидкостной цилиндр 7, жидкостной поршень 8 и воздушный цилиндр 10, возвращаются в свое первоначальное положение в результате упругой силы пружины 20, при этом эластичный элемент 11 возвращается в свое первоначальное положение. В ходе обратного перемещения насосная камера 12 жидкостного насоса и насосная камера 13 воздушного насоса будут вновь заполняться жидкостью и воздухом, соответственно, так что, когда кнопка 6 управления нажимается вновь, пена формируется и дозируется в течение первой части хода, и воздух продувается через дозирующий проход 15 в течение второй части хода для очистки последнего.

В варианте согласно фиг.1а-1с первая часть S1 хода существенно меньше второй части S2 хода. В частности, первая часть хода составляет примерно 20 процентов и вторая часть хода - примерно 80 процентов от общего хода кнопки 6 управления. В ходе работы дозирующего устройства 1 относительно небольшое количество пены будет формироваться в течение первой части хода, в то время как относительно большое количество воздуха будет продуваться через дозирующий проход 15 в течение второй части хода. Такой вариант является особо преимущественным, когда жидкости превращаются в пену, при этом жидкости могут оказывать значительное неблагоприятное воздействие на дозирующее устройство, когда они засыхают в дозирующем проходе 15, в частности, в сетчатых фильтрах фильтрующего элемента 17, поскольку относительно большое количество воздуха продувается через дозирующий проход 15 после формирования пены для очистки дозирующего прохода 15.

Наоборот, в варианте согласно фиг.2 показан вариант, в котором первая часть S1 хода больше второй части S2 хода. В частности, в данном варианте первая часть хода составляет примерно 80 процентов, и вторая часть хода составляет примерно 20 процентов от общего хода S кнопки управления. В варианте согласно фиг.2 это достигается путем обеспечения кулачкового элемента 19 жидкостного цилиндра 7 в месте, расположенном ниже, чем кулачковый элемент 19 в варианте согласно фиг.1а-1с. В результате расстояние между кулачковыми элементами 18 и 19 относительно большое в исходном положении дозирующего устройства согласно фиг.2, в результате чего расстояние, которое необходимо преодолеть в течение первой части хода кнопки 6 управления, также относительно велико, в то время как вторая часть хода, соответственно, меньше.

Следовательно, в течение первой части хода после приведения в действие настоящего варианта дозирующего устройства будет формироваться относительно большое количество пены, в то же время после этого, в течение второй части хода, относительно малое количество воздуха будет продуваться через дозирующий проход 15 для очистки последнего. Такой вариант может быть особо предпочтительным в случае жидкостей, которые при засыхании в дозирующем проходе 15 оказывают незначительное неблагоприятное воздействие на работу дозирующего устройства и/или могут быть выдуты из дозирующего прохода 15 простым и быстрым образом при помощи относительно небольшого количества воздуха.

Специалисту в данной области техники будет очевидно, что выбор соотношения между длиной первой части хода и второй части хода будет зависеть от назначения дозирующего устройства. В целом, считается справедливым, что чем важнее и/или сложнее выдуть пену из дозирующего прохода, тем больше должна быть вторая часть хода.

На фиг.3а-3с изображен альтернативный вариант дозирующего устройства в соответствии с изобретением. На этих чертежах идентичные или подобные части обозначены идентичными ссылочными позициями. Работа данного дозирующего устройства по существу подобна работе дозирующих устройств, описанных выше со ссылкой на фиг.1а-1с и 2.

На фиг.3 показано дозирующее устройство в исходном положении, т.е. в начале хода. Жидкостной цилиндр 7 расположен в воздушном цилиндре так, что он может перемещаться телескопически, при этом уплотнение 23 выполняет герметизацию соединения между жидкостным цилиндром 7 и воздушным цилиндром 9. Жидкостной цилиндр 7 удерживается в наивысшем положении при помощи пружины 24.

Если кнопка управления нажимается вниз из показанного исходного положения, жидкостной поршень 8 и воздушный поршень 10 будут перемещаться вниз, в результате чего объемы в жидкостном насосе 4 и воздушном насосе 5, соответственно, будут уменьшаться. В результате жидкостной насос 4 будет вытеснять жидкость, а воздушный насос 5 будет вытеснять воздух в смесительную камеру 14. Здесь будет формироваться пена, которая будет протекать через дозирующий проход 15 и фильтрующий элемент 17 для выпуска через дозирующее отверстие 16.

Как можно видеть на фиг.3b, в конце первой части S1 хода S кулачковый элемент 18 будет опираться на кулачковый элемент 19, в результате чего жидкостной поршень 8 не сможет перемещаться дальше в жидкостной цилиндр 7. Если кнопка 6 управления нажимается дальше, поршни 8 и 10 жидкостного насоса 4 и воздушного насоса 5, соответственно, будут перемещаться вниз в течение второй части S2 хода S, при этом жидкостной цилиндр 7 будет перемещаться одновременно с двумя поршнями 8 и 10 благодаря тому, что кулачковые элементы 18 и 19 опираются друг на друга. Следовательно, жидкостной насос 4 не будет поставлять жидкость в смесительную камеру и затем в дозирующий проход 15, в результате чего дозирующий проход будет по меньшей мере частично очищен путем продувки.

В течение второй части S2 хода жидкостной цилиндр 7 будет перемещаться относительно воздушного цилиндра 9, и пружина 24 будет сжиматься. На фиг.3с показано дозирующее устройство в конце второй части S2 хода S. Уплотнение 23 будет герметизировать камеру воздушного насоса относительно внутренней части контейнера 2 даже в течение второй части S2 хода S.

Следует отметить, что упругая сила пружины 24 предпочтительно больше силы трения, возникающей между жидкостным поршнем 8 и жидкостным цилиндром 7, для обеспечения того, что пружина 24 может быть сжата лишь в течение второй части хода.

Когда кнопка 6 управления освобождается в этом положении, дозирующее устройство будет возвращаться в исходное положение, как показано на фиг.3а, под действием упругой силы пружин 20 и 24, и жидкостной цилиндр 7 будет подобным образом возвращаться в свое первоначальное положение, как показано на фиг.3а. Специалистам в данной области техники будет очевидно, что в этом варианте также возможно регулировать отношение между первой частью S1 хода и второй частью S2 хода на основании расстояния между кулачковыми элементами 18 и 19 в исходном положении как части полного хода S. В конце концов, это расстояние определяет первую часть S1 хода.

Более того, в настоящем варианте не используется эластичное соединение между воздушным цилиндром 9 и жидкостным цилиндром 7. Вышеупомянутый эффект относительного увеличения объема камеры воздушного насоса, возникающий из-за деформации эластичного элемента, в этом случае не возникает.

На фиг.4а-4с изображен другой альтернативный вариант дозирующего устройства в соответствии с изобретением. В варианте согласно фиг.4а-4с идентичные или подобные части обозначены идентичными ссылочными позициями. Дозирующее устройство работает по существу подобно дозирующим устройствам, описанным выше со ссылкой на фиг.1а-1с, 2 и 3а-3с.

В варианте согласно фиг.4а-4с эластичный элемент 11 вариантов согласно фиг.1-1с и 2 замещен гофрированным элементом 11. Данный гофрированный элемент 11 выполняет ту же функцию, что и эластичный элемент 11, а именно обеспечивает упругое, предпочтительно эластичное соединение между воздушным цилиндром 9 и жидкостным цилиндром 7 для обеспечения возможности перемещения жидкостного цилиндра 7 относительно воздушного цилиндра 9 в течение второй части S2 хода S.

Однако гофрированный элемент 11 не создает эффекта относительного увеличения воздушной камеры воздушного насоса из-за деформации гофрированного элемента 11. В течение второй части S2 хода, следовательно, относительно большое количество воздуха будет накачиваться воздушным насосом, таким образом увеличивая эффект очистки путем продувки.

На фиг.4а показано дозирующее устройство в исходном положении. В течение первой части S1 хода жидкостной насос 4 и воздушный насос 5 будут накачивать жидкость и воздух, соответственно, для формирования и дозирования пены. В конце первой части хода (см. фиг.4b) кулачковые элементы 18 и 19 располагаются друг на друге, в результате чего жидкостной поршень 8 не может перемещаться дальше в жидкостной цилиндр 7.

При дальнейшем нажатии кнопки управления жидкостной цилиндр 7 будет перемещаться одновременно с кнопкой 6 управления и поршнями 8 и 10, в результате чего жидкость не будет поставляться жидкостным насосом. В этом случае гофрированный элемент сжимается (см., например, фиг.4с в конце хода S). Воздух, однако, будет накачиваться воздушным насосом 5, таким образом по меньшей мере частично продувая дозирующий проход и сетчатые фильтры фильтрующего элемента для очистки.

После освобождения кнопки 6 управления дозирующее устройство будет возвращаться в исходное положение, как показано на фиг.4а.

В вариантах согласно фиг.1а-1с, 2, 3а-3с и 4а-4с переход между первой частью хода кнопки 6 управления и второй частью хода достигается путем соединения всего жидкостного насоса с кнопкой управления, так что весь жидкостной насос перемещается одновременно с кнопкой управления в течение второй части хода. Это является первым способом, при помощи которого в соответствии с изобретением достигается эффект формирования пены в течение первой части хода, в то же время в течение второй части хода в смесительную камеру поступает лишь воздух для продувки дозирующего прохода для его очистки.

В соответствии со вторым путем достигается разделение хода на первую часть и вторую часть, при этом жидкость, накачиваемая жидкостным насосом в течение второй части хода, возвращается в контейнер. При таком типе варианта необходимо, таким образом, прервать работу жидкостного насоса.

В одном варианте, например, можно предотвратить протекание большего количества жидкости через жидкостной поршень, например, путем закрытия открытого конца жидкостного поршня в конце первой части хода при помощи закрывающего элемента и, кроме того, путем обеспечения перепускного клапана около нижнего конца жидкостного цилиндра, который будет открываться в результате увеличения давления в жидкостном цилиндре из-за закрытия жидкостного поршня. Например, впускной клапан для жидкости может также представлять собой перепускной клапан. Теперь, когда кнопка управления приводится в действие, пена будет формироваться и дозироваться в течение первой части хода. В течение второй части хода воздух будет доставляться воздушным насосом к смесительной камере, в то время как жидкость, накачиваемая в результате уменьшения пространства в насосной камере жидкостного насоса, будет протекать обратно в контейнер для жидкости.

Пример варианта в соответствии со вторым способом приведен на фиг.5а-5с, где показана часть насосного узла 103. Насосный узел 103 содержит жидкостной насос 104 с жидкостным цилиндром 107 и жидкостным поршнем 108 и воздушный насос 105 с воздушным цилиндром 109 и воздушным поршнем 110. Когда общая кнопка 106 управления нажимается вниз в течение первой части S1 всего хода S, пространство в камере 112 жидкостного насоса и камере 113 воздушного насоса будет уменьшаться в результате перемещения вниз поршней 108, 110, посредством чего жидкость и воздух в смесительной камере 114 совмещаются для образования пены.

В конце первой части S1 хода, как показано на фиг.5b, закрывающий элемент 121 будет закрывать дно жидкостного поршня 108 так, что жидкость больше не сможет протекать через поршень в смесительную камеру 114. Поскольку давление во внутреннем пространстве жидкостного поршня 108 не будет дальше повышаться, в смесительную камеру, таким образом, больше не будет поставляться жидкость. Более того, давление в камере 112 жидкостного насоса под жидкостным поршнем 108 будет дополнительно возрастать, перепускной клапан 122 будет открываться, в результате чего жидкость, накачиваемая путем уменьшения части камеры 112 жидкостного насоса под жидкостным поршнем 108 в течение второй части S2 хода, будет возвращаться в контейнер.

В течение второй части S2 хода воздушный насос 105 будет накачивать воздух в смесительную камеру 114 и оставшуюся часть дозирующего прохода, при помощи этого воздуха указанный проход может продуваться начисто. На фиг.5с дозирующее устройство изображено в конце хода S.

Перепускной клапан 122, также выполняющий функцию впускного клапана для жидкости, работает следующим образом. Шарик 123 расположен в гнезде 124. Когда давление в камере жидкостного насоса понижается (в течение хода вверх), шарик 123 будет подниматься от гнезда 124 и жидкость будет всасываться в камеру жидкостного насоса.

В течение хода S вниз, в течение первой части S1 хода, шарик 123 будет прижиматься к гнезду 124, в результате чего жидкость не сможет протекать через клапан 122 к контейнеру. Поскольку давление в камере жидкостного насоса под поршнем будет быстро увеличиваться в течение второй части хода, гнездо будет проталкиваться вниз против силы натяжения пружины 125, в то время как шарик 123 будет удерживаться кулачковым элементом 126. В результате гнездо 124 будет отсоединено от шарика 123, обеспечивая жидкости возможность протекать обратно в контейнер.

В соответствии с третьим способом деления хода на первую часть, в течение которой формируется пена, вторую часть, в течение которой в дозирующий проход поставляется лишь воздух, дозирующее устройство имеет такую конструкцию, что в конце первой части хода элемент управления отсоединяется от жидкостного насоса, так что последний не приводится в действие в течение второй части хода.

Один вариант, соответствующий указанному третьему способу, изображен на фиг.6а-6с. Конструкция дозирующего устройства согласно фиг.6а-6с по существу подобна конструкциям дозирующих устройств, описанных выше. Следовательно, идентичные части обозначены идентичными ссылочными позициями. Пункты, по которым дозирующее устройство согласно фиг.4 отличается от дозирующего устройства согласно фиг.1а-1с, будут описаны ниже.

В течение первой части S1 всего хода S кнопки управления работа дозирующего устройства 1 с фиг.4 по существу идентична работе вышеописанного дозирующего устройства в соответствии с фиг.1а-1с. В течение работы кнопки 6 управления жидкостной насос 4 и воздушный насос 5 приводятся в действие для того, чтобы поставлять воздух и жидкость в смесительную камеру 14, где формируется пена, которая дозируется через дозирующий проход 15 к дозирующему отверстию 16. В дозирующем проходе 15 пена смягчается и гомогенизируется при помощи сетчатых фильтров фильтрующего элемента 17.

В конце первой части S1 хода кулачковый элемент 18 жидкостного поршня 8 будет соприкасаться с кулачковым элементом 19 жидкостного цилиндра 7, как показано на фиг.6b. Когда кнопка 6 управления нажимается дальше, жидкостной поршень 8 не будет, таким образом, больше способен перемещаться относительно жидкостного цилиндра 7. Однако в варианте в соответствии с фиг.3 соединительный элемент 11, соединяющий жидкостной цилиндр 7 с воздушным цилиндром 9, имеет жесткую конструкцию, так что невозможно перемещать весь жидкостной насос 4 параллельно с кнопкой 6 управления в течение второй части хода. На фиг.6с дозирующее устройство изображено в конце второй части S2 хода.

Наоборот, пружина 25 размещена между кнопкой 6 управления и жидкостным цилиндром 8. Упор 26 оборудован для обеспечения установки пружины 25. Однако воздушный поршень 10 соединен непосредственно с кнопкой 6 управления. Пружина 21 может, таким образом, быть сжата в течение второй части S2 хода, так что жидкостной цилиндр 7 и жидкостной поршень 8, соединенные друг с другом при помощи кулачковых элементов 18 и 19, не должны перемещаться относительно друг друга.

Воздушный поршень 10 будет, таким образом, перемещаться относительно воздушного цилиндра 9 в течение второй части хода и, таким образом, накачивать воздух в дозирующий проход для продувки последнего начисто. Жидкостной поршень 8 не будет перемещаться относительно жидкостного цилиндра 7, так что жидкость не будет поставляться в течение второй части хода.

На фиг.7 изображено альтернативное расположение пружины 25. Пружина 25 в этом случае расположена между воздушным поршнем 10 и кулачковым элементом 19, так что в этом случае также воздушный поршень 10 может перемещаться дальше вниз в результате того, что пружина 25 сжимается, когда жидкостной поршень соединяется с жидкостным цилиндром 8, так что они не перемещаются дальше относительно друг друга в течение второй части хода.

В качестве альтернативы упругому элементу 25 возможно использовать гофрированную часть или часть, обладающую эластичностью по другим причинам, которая может быть сжата в течение второй части хода кнопки управления. Также можно обеспечить часть 25, подвергающуюся сжатию, в форме части жидкостного поршня 8 или кнопки управления, принимая во внимание, что пространство в насосной камере 12 жидкостного насоса 4 не должно уменьшаться.

Реферат

Изобретение относится к дозирующему устройству для дозирования пены. Устройство содержит насосный узел. Насосный узел включает в себя жидкостной насос и воздушный насос. Они приводятся в действие общим элементом управления. Элемент управления может быть перемещен относительно неподвижной части насосного узла для подачи жидкости и воздуха в общий дозирующий проход. В нем жидкость и воздух смешиваются для образования пены. Элемент управления может осуществлять ход для приведения в действие жидкостного насоса и воздушного насоса. Устройство выполнено с возможностью подачи в течение первой части хода как жидкости из жидкостного насоса, так и воздуха из воздушного насоса в дозирующий проход для образования пены. Устройство выполнено с возможностью подачи в течение второй части хода лишь воздуха из воздушного насоса в дозирующий проход. Весь жидкостной насос перемещается одновременно с элементом управления в течение второй части хода элемента управления. Техническим результатом изобретения является уменьшение количества распыляемого продукта в рабочих органах после окончания процессов формирования и дозирования распыляемого продукта. 2 н. и 10 з.п. ф-лы, 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Образование терапевтического вспененного материала с микропузырьками газа

Комментарии