Улучшенный пенный насос - RU2674873C2

Код документа: RU2674873C2

Чертежи

Описание

Область техники

Изобретение относится к пенным насосам и, более конкретно, к пенным насосам, обеспечивающим сжатие воздуха перед тем, как будет приложено давление к жидкости.

Уровень техники

В последние годы был разработан насос нового типа, способный посредством неаэрозольной диспенсерной системы диспенсировать вещества для чистки рук в форме пены с добавлением твердых чистящих частиц (см. US 8002151 и US 8281958). Данный насос является интегральной частью платформы, которая сделала возможным создание новой категории средств для чистки рук, соответствующей сочетанию мыльной пены со средствами механической чистки.

До того как был разработан насос, способный создавать пену с твердыми частицами, существующие пенные насосы, такие как описанные в патентах США 5445288 и 6082586, были ограничены возможностью выдачи только пены. Это обусловлено тем, что стандартные технологии пенообразования создают пену путем пропускания жидкости и воздуха через пористые среды, генерирующие пену. Если попытаться применить такую технологию для создания пены, содержащей твердые частицы, насос просто "отсеет" частицы от жидкости и прекратит функционирование. Ключевой характеристикой средств для чистки рук, диспенсируемых насосами известного типа, является их низкая вязкость. Для средств данного типа эта вязкость составляет, как правило, менее 100 мПа⋅с и подбирается так, чтобы обеспечить легкое смешивание с воздухом при проходе сквозь пористые среды для получения пены, выдаваемой насосом.

Средства для чистки рук, обеспечивающие создание пены с чистящими частицами, могут иметь существенно различающиеся характеристики. Если средство для чистки рук имеет слишком низкую вязкость и обладает реологическими свойствами ньютоновской жидкости, твердые частицы будут выпадать из суспензии. Если же продукт является слишком вязким, усилия, которые требуются для формирования пены, становятся слишком большими. Как следствие, пользователь должен прикладывать к диспенсеру значительную силу, причем качество пены становится низким. Соответствующий интервал вязкости средств данного типа для чистки рук составляет, как правило, 500-4000 мПа⋅с.

Типичные неаэрозольные пенные насосы функционируют путем одновременной подачи воздуха и жидкости. Пенный насос является, по существу, комбинацией двух насосов (воздушного и жидкостного), работающих совместно, чтобы выдавать заданный объем воздуха вместе с заданным объемом жидкости. Поскольку обычно воздух вводится в жидкость, вязкость жидкости будет влиять на эффективность инфузии (закачки) воздуха в жидкость. Сопротивление инфузии преобразуется в насосе в противодавление.

Эффективность процесса инфузии ограничивается также характером процесса закачки воздуха в жидкость. Воздух, в отличие от жидкости, является сжимаемой средой. Поэтому при совместном прокачивании воздуха и жидкости воздух сжимается вследствие сопротивления, возникающего в процессе его инфузии в жидкость. Это приводит к непостоянству качества пены, поскольку отношение количеств воздуха и жидкости меньше в начале процесса закачки и выше в конце этого процесса. Для пользователя насосом это означает, что пена, создаваемая в начале процесса пенообразования, содержит больше влаги, чем в его конце. Данное свойство становится более заметным при применении сильфонного или диафрагменного насосов. Насосы этих типов деформируются в процессе функционирования, причем в фазе их деформации в смесительную камеру поступает небольшое или нулевое количество воздуха. Как следствие, пена, образующаяся на начальной стадии рабочего хода, является водянистой. Эта проблема, в основном, преодолевается применением поршневых насосов как для воздуха, так и для жидкости. Однако при наличии пенообразующего блока, содержащего распылительный элемент, представляется желательным создать давление воздуха в узле воздушного насоса и в распылительном элементе до начала подачи жидкости в пенообразующий блок. Другая задача, которая возникает при попытках создания мыльной пены с повышенной вязкостью, содержащей твердые частицы (как это описано выше), состоит, при использовании пенообразующего блока с распылительным элементом, в способности обеспечить достаточное время пребывания, чтобы максимизировать инфузию воздуха с целью получения высококачественной пены.

Раскрытие изобретения

Изобретение относится к неаэрозольному пенному насосу для использования совместно с контейнером для жидкости, не находящейся под давлением, и с пенообразующим блоком. Насос содержит узел жидкостного насоса и узел воздушного насоса. Узел жидкостного насоса содержит жидкостную камеру, которая обеспечивает внутренний объем для жидкости и которая сообщается с указанными контейнером для жидкости и пенообразующим блоком, и жидкостный поршень с задержкой активации. Узел воздушного насоса содержит воздушную камеру, которая обеспечивает внутренний объем для воздуха и которая сообщается с пенообразующим блоком. У узла жидкостного насоса и узла воздушного насоса имеются рабочий ход и обратный ход, причем во время рабочего хода внутренний объем для воздуха уменьшается, а внутренний объем для жидкости в жидкостной камере остается неизменным во время начальной стадии рабочего хода и уменьшается во время следующей стадии рабочего хода.

Жидкостный поршень может содержать активирующую и основную части. Активирующая часть выполнена с возможностью перемещения со скольжением относительно основной части во время начальной стадии рабочего хода и фиксации относительно основной части на следующей стадии рабочего хода с обеспечением, в результате, уменьшения внутреннего объема для жидкости в жидкостной камере во время указанной следующей стадии рабочего хода.

Пенообразующий блок может содержать распылительный элемент, воздушную камеру пенообразующего блока, сообщающуюся с воздушной камерой узла воздушного насоса, и камеру пенообразования, сообщающуюся с жидкостной камерой. При этом воздух прокачивается из воздушной камеры пенообразующего блока через распылительный элемент в камеру пенообразования.

Описанный пенообразующий блок может являться первым пенообразующим блоком, а насос может дополнительно содержать второй пенообразующий блок. При этом жидкостная камера сообщается с первым и вторым пенообразующими блоками по потоку жидкости, воздушная камера сообщается с первым и вторым пенообразующими блоками по потоку воздуха, а каждый из первого и второго пенообразующих блоков имеет выходные каналы, которые могут переходить в объединенный канал с выходным соплом.

Неаэрозольный пенный насос может дополнительно содержать активатор, а жидкостный поршень с задержкой активации содержит активирующую часть и основную часть. При этом активатор выполнен с возможностью перемещения со скольжением вдоль активирующей части во время начальной стадии рабочего хода и фиксации относительно основной части на следующей стадии рабочего хода для уменьшения внутреннего объема для жидкости в жидкостной камере.

Неаэрозольный пенный насос может содержать диспенсер для размещения в нем насоса и контейнера для жидкости.

Узел воздушного насоса может содержать воздушный поршень.

Активатор может быть соединен в неаэрозольном пенном насосе с воздушным поршнем и с активирующей частью жидкостного поршня. В результате воздушный поршень оказывается функционально связанным через активатор с жидкостным поршнем.

Активирующая часть жидкостного поршня может быть связана с активатором с возможностью их взаимного перемещения со скольжением, тогда как воздушный поршень может быть жестко прикреплен к активатору.

Воздушный поршень может быть функционально связан с жидкостным поршнем, так что жидкостный поршень активируется при активировании воздушного поршня.

Жидкостная камера и воздушная камера могут быть соосными.

Воздушный поршень может содержать часть жидкостного поршня, выполненную с возможностью перемещения со скольжением относительно основной части жидкостного поршня.

Неаэрозольный пенный насос может содержать также выходной жидкостный клапан, установленный между жидкостной камерой и пенообразующим блоком.

Жидкостный поршень может быть установлен в узле воздушного насоса соосно с ним, а воздушный поршень может быть прикреплен к активирующей части жидкостного поршня.

Выходной жидкостный клапан может быть установлен в неаэрозольном пенном насосе между жидкостным поршнем и пенообразующим блоком.

Пенообразующий блок может содержать смесительную камеру и пенообразователь, так что смесь воздуха и жидкости выводится под давлением из смесительной камеры через пенообразователь.

Пенообразующий блок может содержать пенообразователь, представляющий собой пористый компонент.

Другие признаки изобретения будут раскрыты или станут очевидными из дальнейшего подробного описания.

Краткое описание чертежей

Далее варианты изобретения будут описаны, только в качестве примеров, со ссылками на прилагаемые чертежи.

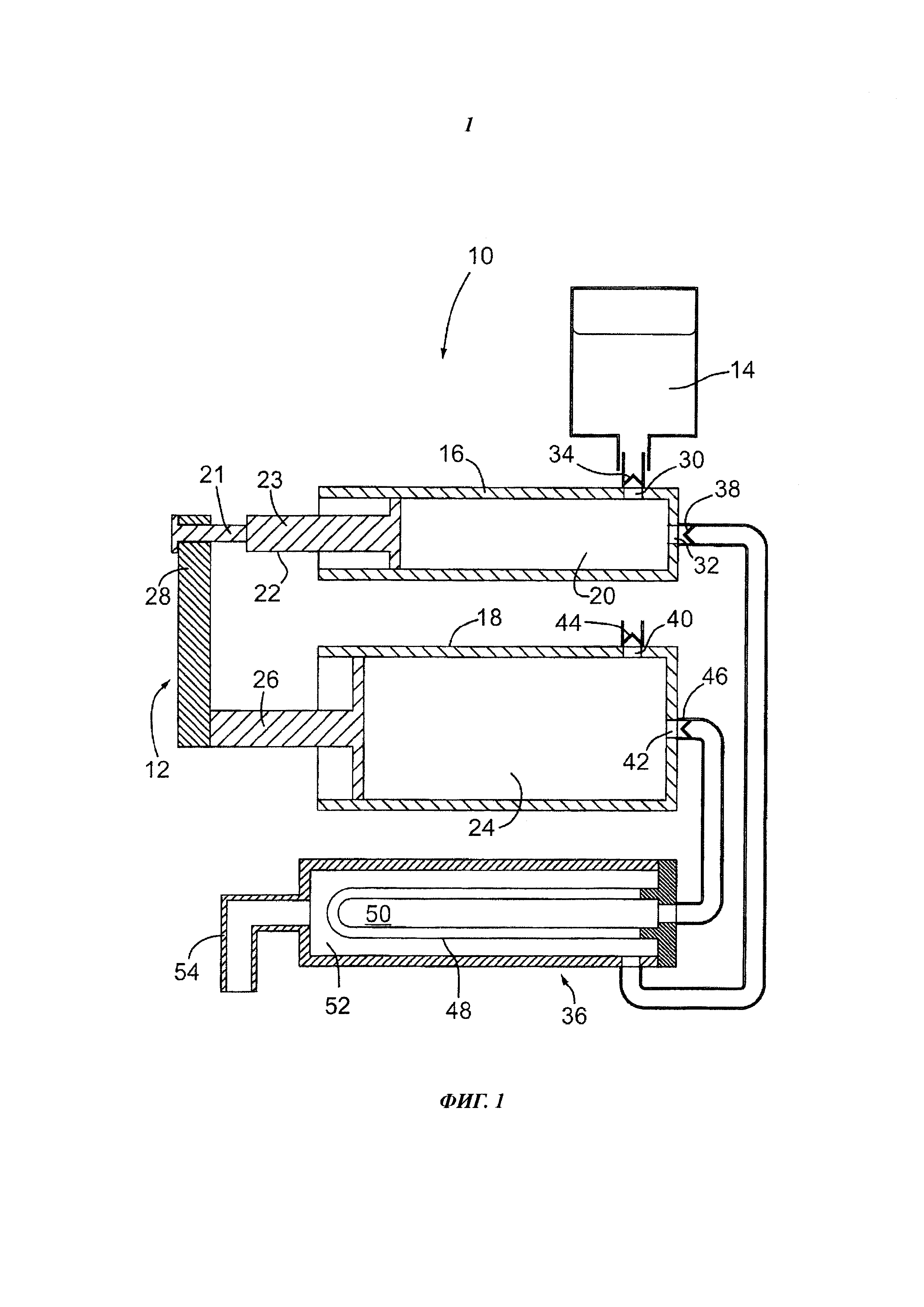

На фиг. 1 схематично, в разрезе представлен диспенсер с усовершенствованным пенным насосом в начале рабочего хода.

На фиг. 2 схематично, в разрезе представлен диспенсер с пенным насосом по фиг. 1 на промежуточной стадии рабочего хода.

На фиг. 3 схематично, в разрезе представлен диспенсер с пенным насосом по фиг. 1 и 2 в конце рабочего хода.

На фиг. 4 схематично, в разрезе представлен диспенсер с пенным насосом по фиг. 1-3 по окончании рабочего хода, при переходе к обратному ходу.

На фиг. 5 схематично, в разрезе представлен диспенсер с пенным насосом по фиг. 1-4 в промежуточной стадии обратного хода.

На фиг. 6 схематично, в разрезе представлен диспенсер с пенным насосом по фиг. 1-5 в конце обратного хода.

На фиг. 7 в перспективном изображении, в разрезе представлен усовершенствованный насос.

На фиг. 8 показан, в перспективном изображении, диспенсер, аналогичный показанному на фиг. 7, и альтернативный вариант насоса.

На фиг. 9 насос по фиг. 8 показан в перспективном изображении.

На фиг. 10 насос по фиг. 9 показан на виде спереди.

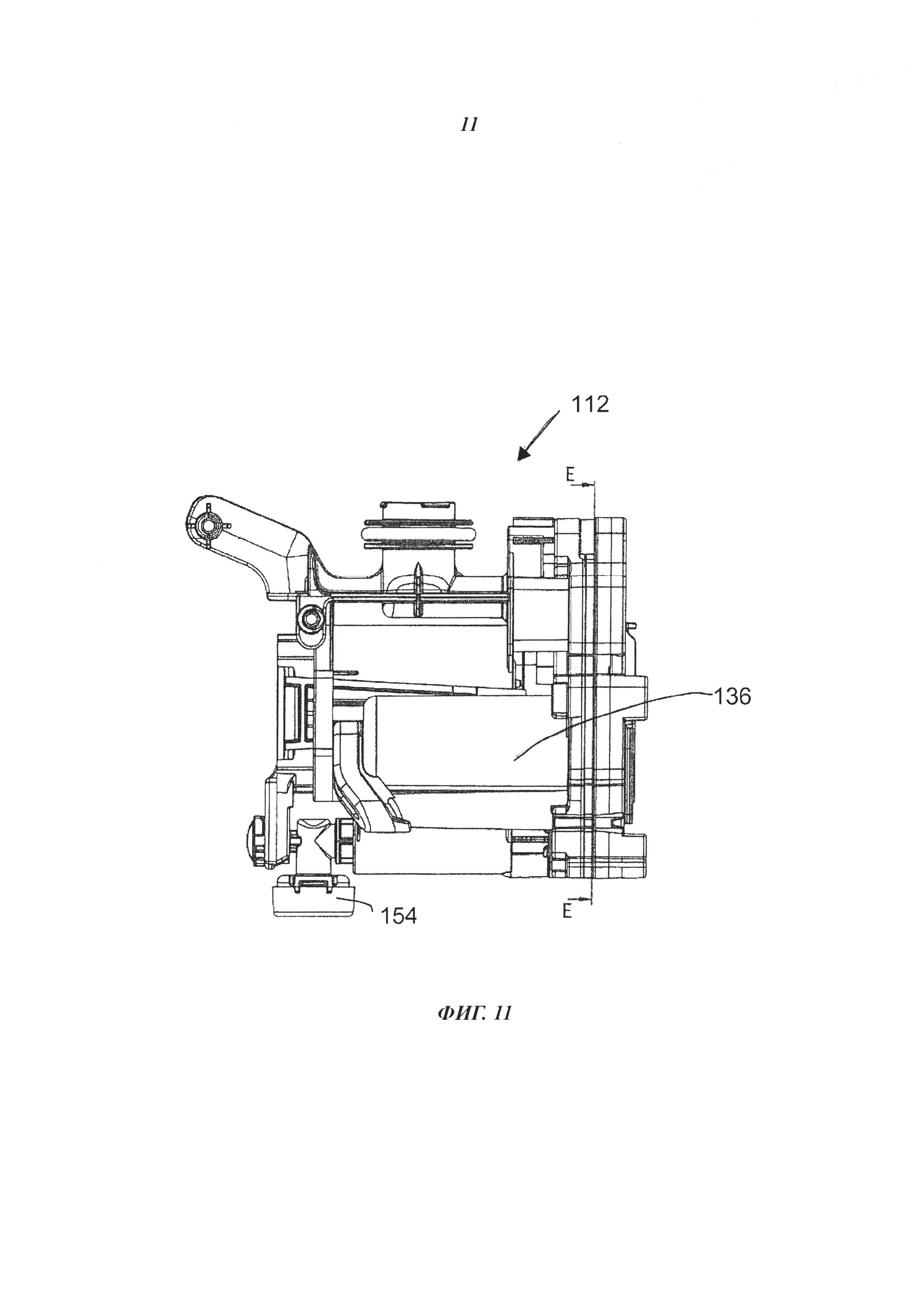

На фиг. 11 насос по фиг. 9 показан на виде сбоку.

На фиг. 12 насос показан в разрезе плоскостью В-В (см. фиг. 10), чтобы проиллюстрировать рабочий ход.

На фиг. 13 насос представлен, в разрезе, аналогичном использованному на фиг. 12, но в стадии обратного хода.

На фиг. 14 насос представлен в разрезе плоскостью А-А (см. фиг. 10), чтобы проиллюстрировать траекторию жидкости на входе.

На фиг. 15 насос представлен в разрезе плоскостью А-А (см. фиг. 10) на промежуточной стадии рабочего хода, при переходе из стадии, в которой изменяется только объем воздушной камеры, в стадию, в которой изменяются объемы воздушной и жидкостной камер.

На фиг. 16 насос представлен в разрезе плоскостью А-А (см. фиг. 10) на промежуточной стадии рабочего хода, в которой изменяются объемы воздушной и жидкостной камер.

На фиг. 17 показана, в разрезе плоскостью Е-Е (см. фиг. 11), выходная жидкостная камера насоса; можно видеть траекторию движения жидкости.

На фиг. 18 показано, в разрезе плоскостью D-D (см. фиг. 10), выходное сопло насоса; можно видеть каналы для потока пены.

На фиг. 19 показаны, в разрезе плоскостью С-С (см. фиг. 10), пара камер пенообразования насоса и траектория движения воздуха.

На фиг. 20 показан, в перспективном изображении, диспенсер, в который может быть помещен насос.

На фиг. 21 представлен, в разрезе, альтернативный вариант насоса в начале рабочего хода.

На фиг. 22 насос по фиг. 21 представлен, в разрезе, на первой стадии рабочего хода.

На фиг. 23 насос по фиг. 21 и 22 представлен, в разрезе, в положении перехода от конца первой стадии к промежуточной стадии рабочего хода.

На фиг. 24 насос по фиг. 21-23 представлен, в разрезе, на промежуточной стадии рабочего хода.

На фиг. 25 насос по фиг. 21-24 представлен, в разрезе, в конце рабочего хода.

Осуществление изобретения

На фиг. 1-6 схематично изображен диспенсер 10. Данный диспенсер содержит усовершенствованный пенный насос 12, который представляет собой неаэрозольный насос для использования с контейнером 14 для жидкости, не находящейся под давлением.

Насос 12 содержит узел 16 жидкостного насоса и узел 18 воздушного насоса. Узел 16 жидкостного насоса содержит жидкостную камеру 20 и жидкостный поршень 22, который является поршнем с задержкой активации. Узел 18 воздушного насоса содержит воздушную камеру 24 и воздушный поршень 26. Жидкостный поршень 22 и воздушный поршень 26 функционально связаны с активатором 28. У жидкостного поршня 22 имеются активирующая часть 21 и основная часть 23. Активирующая часть 21 жидкостного поршня 22 связана с активатором 28 с возможностью относительного перемещения со скольжением, тогда как воздушный поршень 26 жестко прикреплен к активатору.

У жидкостной камеры 20 имеются вход 30 и выход 32 для жидкости. Эта камера функционально связана с указанным контейнером 14 для жидкости. Между жидкостной камерой 20 и контейнером 14 для жидкости установлен входной жидкостный клапан 34. Жидкостная камера 20 сообщается с пенообразующим блоком 36. Между жидкостной камерой 20 и пенообразующим блоком 36 установлен выходной жидкостный клапан 38.

У воздушной камеры 24 имеются вход 40 и выход 42 для воздуха. Между воздушной камерой 24 и наружным воздухом установлен входной воздушный клапан 44. Воздушная камера 24 сообщается с пенообразующим блоком 36. Между воздушной камерой 24 и пенообразующим блоком 36 установлен выходной воздушный клапан 46.

Пенообразующий блок 36 содержит распылительный элемент 48, по одну сторону которого расположена воздушная камера 50 пенообразующего блока, а по другую - камера 52 пенообразования. Воздушная камера 50 пенообразующего блока сообщается с воздушной камерой 24 узла 18 воздушного насоса. Камера 52 пенообразования сообщается с жидкостной камерой 20 узла 16 жидкостного насоса. Воздух проходит под давлением через распылительный элемент 48 в жидкость, находящуюся в камере 52 пенообразования, чтобы образовать пену, которая выходит из пенообразующего блока 36 через выходное сопло 54.

На фиг. 1-6 иллюстрируются стадии рабочего и обратного ходов насоса. На фиг. 1 насос 12 показан в состоянии покоя. Как это проиллюстрировано на фиг. 2, в начале рабочего хода происходит сжатие воздуха в воздушной камере 24 узла воздушного насоса, при этом выходной воздушный клапан 46 открывается и воздух поступает в воздушную камеру 50 пенообразующего блока. Затем воздух проходит через распылительный элемент 48, встречая сопротивление со стороны жидкости, находящейся в камере 52 пенообразования, и, в меньшей степени, со стороны самого распылительного элемента 48. Давление воздуха повышается до уровня, достаточного, чтобы стала возможной его инфузия (закачивание) в жидкость, находящуюся в камере 52 пенообразования. На начальной стадии рабочего хода активатор движется вдоль активирующей части жидкостного поршня 22, так что жидкостный поршень 22 не движется. Эта стадия является "подготовительной" стадией, на которой производится "подготовка" воздушной камеры до того, как будет приведен в действие жидкостный насос. Когда активатор 28 натолкнется на основную часть 23 жидкостного поршня 22, этот поршень начнет двигаться совместно с воздушным поршнем 26. Давление в жидкостной камере 20 повышается, открывается выходной жидкостный клапан 38, и жидкость начинает перетекать в камеру 52 пенообразования, где в нее будет закачиваться воздух, чтобы создать пену.

Как показано на фиг. 4, по окончании рабочего хода изменится направление движения активатора 28. В типичном случае это соответствует моменту, когда пользователь прекратит нажимать на активатор. По окончании рабочего хода входной жидкостный клапан 34, выходной жидкостный клапан 38, входной воздушный клапан 44 и выходной воздушный клапан 46 оказываются закрытыми. В начальной стадии обратного хода, проиллюстрированной на фиг. 5, движутся только воздушный поршень 26 и активатор 28, перемещающийся вдоль активирующей части 21 жидкостного поршня 22, тогда как основная часть 23 жидкостного поршня в жидкостной камере 20 неподвижна. Как показано на фиг. 5, при продолжении перемещения активатора 28 вдоль активирующей части 21 жидкостного поршня 22 во время обратного хода открывается входной воздушный клапан 44, так что в воздушную камеру 24 поступает воздух. Как видно из фиг. 6, при дальнейшем перемещении активатора в процессе обратного хода открывается входной жидкостный клапан 34, так что в жидкостную камеру 20 поступает жидкость. На фиг. 1 иллюстрируется завершение обратного хода, т.е. исходное состояние насоса 12, в котором входной жидкостный клапан 34, выходной жидкостный клапан 38, входной воздушный клапан 44 и выходной воздушный клапан 46 закрыты.

Следует отметить, что, как это известно специалистам, насос должен быть также снабжен не изображенными на схематичных видах по фиг. 1-6 средствами, обеспечивающими удерживание его подвижных компонентов в состоянии покоя.

На фиг. 7-20 представлен альтернативный вариант усовершенствованного пенного насоса 112, который является неаэрозольным насосом для использования совместно с контейнером 114 для жидкости, не находящейся под давлением. Для большей наглядности фиг. 10-20, по возможности, упрощены, так что некоторые жестко соединенные между собой компоненты могут быть изображены в виде единой детали.

Насос 112 содержит узел 116 жидкостного насоса и узел 118 воздушного насоса (см., например, фиг. 13). Узел 116 жидкостного насоса содержит жидкостную камеру 120 и жидкостный поршень 122, который является поршнем с задержкой активации. Узел 118 воздушного насоса содержит воздушную камеру 124 и воздушный поршень 126. Воздушная камера 124 окружает жидкостную камеру 120 и расположена соосно с ней. Жидкостный поршень 122 и воздушный поршень 126 функционально связаны, так что активирование воздушного поршня 126 приводит к активированию жидкостного поршня. Воздушный поршень 126 содержит часть 121 для связи с жидкостным поршнем, которая при своем перемещении со скольжением может сопрягаться с жидкостным поршнем 122. На начальной стадии рабочего хода жидкостный поршень 122, в отличие от воздушного поршня 126, не перемещается, так что объем жидкостной камеры 120 остается неизменным, тогда как объем воздушной камеры 124 начинает уменьшаться. Это соответствует "подготовительной" стадии, на которой производится "подготовка" воздушной камеры до того, как будет приведен в действие жидкостный насос. В переходной точке часть 121 воздушного поршня 126 упирается в жидкостный поршень 122; после чего объемы воздушной камеры 124 и жидкостной камеры 120 будут уменьшаться одновременно.

Как показано на фиг. 14-16, у жидкостной камеры 120 имеются вход 130 и выход 132 для жидкости. Эта камера функционально связана с упомянутым контейнером 114 (см. фиг. 7). Между жидкостной камерой 120 и контейнером 114 для жидкости установлен входной жидкостный клапан 134. Жидкостная камера 120 сообщается с пенообразующим блоком 136. Между жидкостной камерой 120 и пенообразующим блоком 136 установлен выходной жидкостный клапан 138. И входной клапан 134, и выходной клапан 138 являются обратными шариковыми клапанами. Должно быть понятно, что клапаны данного типа приведены только в качестве примера и что вместо них могут использоваться и другие клапаны.

У воздушной камеры 124 имеются вход 140 и выход 142 для воздуха (см. фиг. 12). Между воздушной камерой 124 и наружным воздухом установлен входной воздушный клапан 144. Воздушная камера 124 сообщается с пенообразующим блоком 136. В отличие от варианта, описанного со ссылками на фиг. 1-6, насос 112 не содержит выходного воздушного клапана. При обратном ходе насоса усилие, требуемое, чтобы открыть входной воздушный клапан 144, меньше, чем усилие, требуемое, чтобы всосать пену обратно через распылительный элемент 148, и именно поэтому выходной воздушный клапан в данном варианте не используется. Однако, по желанию, насос 112 может содержать и выходной воздушный клапан.

Пенообразующий блок 136 содержит распылительный элемент 148, по одну сторону которого расположена воздушная камера 150 пенообразующего блока, а по другую - камера 152 пенообразования. Воздушная камера 150 пенообразующего блока сообщается с воздушной камерой 124 узла 118 воздушного насоса. Камера 152 пенообразования сообщается с жидкостной камерой 120 узла 116 жидкостного насоса. Воздух проходит под давлением через распылительный элемент 148 в жидкость, находящуюся в камере 152 пенообразования, чтобы образовать пену. Пена выходит из пенообразующего блока 136 и проходит через выходной канал 166 для пены (см. фиг. 19) в объединенный проточный канал 168. Данный канал, который задается поршнем 169 с задержкой активации в составе выходного сопла, сообщается с выходным соплом 154. Выходное сопло 154 снабжено выходным сопловым клапаном 155. Объем объединенного проточного канала 168 зависит от положения поршня выходного сопла, как это легко видеть из фиг. 14-16. В результате пена, формируемая в пенообразующем блоке 136, проходит через выходные каналы 166 для пены в объединенный проточный канал 168 и выходит из насоса 112 через выходное сопло 154.

На фиг. 8-19 иллюстрируются части насоса и стадии его рабочего и обратного ходов. На фиг. 14 показана траектория движения жидкости во время обратного хода, когда жидкость всасывается в жидкостную камеру 120 через входной канал 158 для жидкости. Возвратная пружина 161 отжимает воздушный поршень 126 и жидкостный поршень 122. Когда начинается рабочий ход, происходит сжатие воздуха в воздушной камере 124 узла воздушного насоса, и часть 121 воздушного поршня перемещается относительно жидкостного поршня 122. Однако объем жидкостной камеры 120 не изменяется до достижения точки перехода (см. фиг. 15). При продолжении рабочего хода насоса жидкость из жидкостной камеры 120 вытесняется через выход 132 для жидкости, проходя через открытый выходной жидкостный клапан 138. Конец рабочего хода иллюстрируется фиг. 16. Жидкость проходит от выхода 132 для жидкости в выходной канал 160 для жидкости и в камеру 152 пенообразования. Как показано на фиг. 17, в данном варианте имеются два выходных канала 160 для жидкости и две камеры 152 пенообразования. Эти выходные каналы и камеры пенообразования имеют одинаковые объемы. Две камеры 152 пенообразования соответствуют первому пенообразующему блоку и второму пенообразующему блоку.

Наличие двух камер 152 пенообразования обеспечивает ряд преимуществ. В частности, такое выполнение приводит к увеличению эффективной длительности процесса закачивания воздуха в жидкость. Далее, использование двух камер 152 пенообразования позволяет удвоить объем воздуха, нагнетаемого при уменьшенном перемещении поршня. Предлагаемый вариант с двумя камерами 152 пенообразования обеспечивает лучше сбалансированную конструкцию, чем вариант с центральным активатором или точкой давления для воздействия на воздушный поршень 126 и жидкостный поршень 122. Кроме того, предлагаемая конструкция с двумя камерами 152 пенообразования является более компактной, чем это было бы в случае использования одной большой камеры пенообразования.

Траектория 162 движения входящего воздуха показана на фиг. 12 и 13. При обратном ходе в воздушной камере 124 создается вакуум, обратный входной воздушный клапан 144 открывается, и воздух всасывается в воздушную камеру, как это показано на фиг. 13. На фиг. 12 показана также траектория движения воздуха на выходе. В начале рабочего хода воздушный поршень 126 перемещается внутрь и соответственно уменьшает объем воздушной камеры 124, вытесняя воздух из этой камеры в выходной канал 164 для воздуха (см. фиг. 17) и в воздушную камеру 150 пенообразующего блока, показанную на фиг. 12, 13 и 19.

На фиг. 19 показан пенообразующий блок; видны его распылительный элемент 148, воздушная камера 150 пенообразующего блока и камера 152 пенообразования. Пена из каждой камеры 152 пенообразования проходит к выходному соплу 154 по выходному каналу 166 и затем через объединенный проточный канал 168, показанный на фиг. 18.

Как показано на фиг. 7. 8 и 20, насос 112 может быть установлен в диспенсер 170. У диспенсера имеется нажимная кнопка 172, которая воздействует на жидкостный поршень 122, скомбинированный с воздушным поршнем 126.

На фиг. 21-25 представлен еще один вариант насоса 212. Насос 212 содержит узел 216 жидкостного насоса и узел 218 воздушного насоса. Узел 216 жидкостного насоса содержит жидкостную камеру 220 и жидкостный поршень 222. Жидкостный поршень 222 является поршнем с задержкой активации. Узел 218 воздушного насоса содержит воздушную камеру 224 и воздушный поршень 226. Жидкостный поршень 222 и воздушный поршень 226 функционально связаны с активатором (не изображен). Жидкостный поршень 222 содержит активирующую часть 221 и основную часть 223. Воздушный поршень 226 прикреплен к активирующей части 221 жидкостного поршня 222 с задержкой активации.

У жидкостной камеры 220 имеются вход 230 и выход 232 для жидкости. Эта камера функционально связана с неизображенным контейнером для жидкости, не находящейся под давлением. Между жидкостной камерой 220 и контейнером для жидкости установлен входной жидкостный клапан 234. Жидкостная камера 220 сообщается со смесительной камерой 236. Между жидкостной камерой 220 и смесительной камерой 236 установлен выходной жидкостный клапан 238.

У воздушной камеры 224 имеются вход 240 и выход 242 для воздуха. Воздушная камера 224 сообщается со смесительной камерой 236. В смесительной камере 236 смешиваются воздух из воздушной камеры 224 и жидкость из жидкостной камеры 220. Затем смесь воздуха и жидкости проходит через пенообразователь 248 в выходное сопло 254. Пенообразователем 248 может служить тонкая сетка, газовая ткань, пена, губка или другой пригодный пористый материал. Смесь воздуха и жидкости проходит под давлением через пенообразователь 248, чтобы создать пену. Таким образом, в этом варианте пенообразующий блок содержит смесительную камеру 236 и пенообразователь 248.

На фиг. 21-25 иллюстрируются стадии рабочего и обратного ходов насоса. На фиг. 21 насос 212 показан в состоянии покоя. Как видно из фиг. 22, в начале рабочего хода происходит сжатие воздуха в воздушной камере 224 узла воздушного насоса, так что воздух поступает в смесительную камеру 236. В результате повышения давления воздуха воздух и жидкость проходят под давлением через пенообразующий блок 248. На начальной стадии рабочего хода активирующая часть 221 жидкостного поршня 222 движется относительно основной части 223, а объем жидкостной камеры 220 остается неизменным, как это показано на фиг. 22 и 23. Эта стадия является "подготовительной" стадией, на которой производится "подготовка" воздушной камеры до того, как будет приведен в действие жидкостный насос. Когда активирующая часть 221 вступит в сопряжение с основной частью 223 жидкостного поршня 222, этот поршень 222 начинает двигаться вместе с воздушным поршнем 226. Давление в жидкостной камере 220 повышается, открывается выходной жидкостный клапан 238, и жидкость поступает в смесительную камеру 236, как это проиллюстрировано на фиг. 24. В конце рабочего хода (см. фиг. 25) направление движения воздушного поршня 226 и жидкостного поршня 222 изменится. В типичном случае это соответствует моменту, когда пользователь прекратит нажимать на активатор или нажимную кнопку (не изображены). По окончании рабочего хода входной жидкостный клапан 234, выходной жидкостный клапан 238 и входной воздушный клапан 244 оказываются закрытыми.

Из анализа уровня техники должно быть ясно, что для достижения максимальной эффективности закачивания (инфузии) воздуха в жидкость с получением в насосе высококачественной пены требуется преодолеть фундаментальную проблему, состоящую в том, что воздух является сжимаемым, а жидкости нет.

Описанные насосы по изобретению сначала создают достаточное давление в воздушной части насоса, так что, когда начинается нагнетание жидкости, немедленно может начаться инфузия в нее воздуха. В результате процесс инфузии будет интенсифицирован, так что качество пены, выдаваемой насосом, будет оптимизировано.

Описанный пенный насос создает внутреннее давление воздуха до того, как начнется прокачка одновременно воздуха и жидкости. Другими словами, процесс выдачи пены начинается с подачи воздуха в течение части рабочего хода, после чего следует подача одновременно воздуха и жидкости. Повышение давления воздуха способствует более эффективной инфузии воздуха в жидкость, что дает более высокое качество пены, выдаваемой пользователю.

Предложенные решения относятся к пенному насосу, причем были представлены различные варианты и аспекты изобретения. При этом представленные описание и чертежи имеют иллюстративный характер и не должны рассматриваться как вносящие какие-либо ограничения в объем изобретения. Многочисленные конкретные детали приведены, чтобы обеспечить ясное понимание различных вариантов изобретения. Вместе с тем, в определенных случаях хорошо известные или очевидные детали были опущены, чтобы яснее описать различные варианты изобретения.

Используемые в контексте изобретения термины "содержит" и "содержащий" должны интерпретироваться как инклюзивные, а не как имеющие исчерпывающий смысл. Более конкретно, использование в описании и формуле терминов "содержит", "содержащий" и производных от них терминов означает наличие соответствующих признаков, операций или компонентов. При этом данные термины не должны интерпретироваться как исключающие наличие других признаков, операций или компонентов.

Термин "функционально связаны" в контексте изобретения означает, что два соответствующих элемента соединены непосредственно или через другие элементы.

Термин "по существу" означает полное или почти полное проявление действия, характеристики, свойства, состояния, структуры, объекта или результата. Например, выражение "по существу, окруженный объект" означает, что объект окружен полностью или почти полностью. Допустимая степень отклонения от полного проявления может в некоторых случаях зависеть от конкретного контекста. Однако в общем случае близость к полному проявлению должна быть такой, чтобы достигаемый результат был таким же, как и в случае полного (абсолютного) проявления. Использование термина "по существу" в равной степени допустимо и применительно к полному или почти полному отсутствию действия, характеристики, свойства, состояния, структуры, объекта или результата.

Реферат

Изобретение относится к гигиеническим приборам, в частности к диспенсерам для выдачи средства для мытья рук. Предложен пенный насос для использования совместно с контейнером для жидкости, не находящейся под давлением, и с пенообразующим блоком. Пенный насос содержит узел жидкостного насоса и узел воздушного насоса. Узел жидкостного насоса содержит жидкостную камеру, обеспечивающую внутренний объем для жидкости, и жидкостный поршень с задержкой активации. Жидкостная камера сообщается с контейнером для жидкости, не находящейся под давлением, и с пенообразующим блоком. Узел воздушного насоса содержит воздушную камеру, обеспечивающую внутренний объем для воздуха и сообщающуюся с пенообразующим блоком. Узел жидкостного насоса и узел воздушного насоса имеют рабочий ход и обратный ход. Во время рабочего хода внутренний объем для воздуха уменьшается, а внутренний объем для жидкости на начальной стадии рабочего хода остается неизменным, а на последующей стадии начинает уменьшаться. Технический результат – улучшение технических характеристик пенного насоса. 2 н. и 17 з.п. ф-лы, 25 ил.

Формула

Документы, цитированные в отчёте о поиске

Дозирующее устройство и контейнер для жидкости

Комментарии