Установка для детонационного напыления покрытий - SU1078714A1

Код документа: SU1078714A1

Чертежи

Описание

00

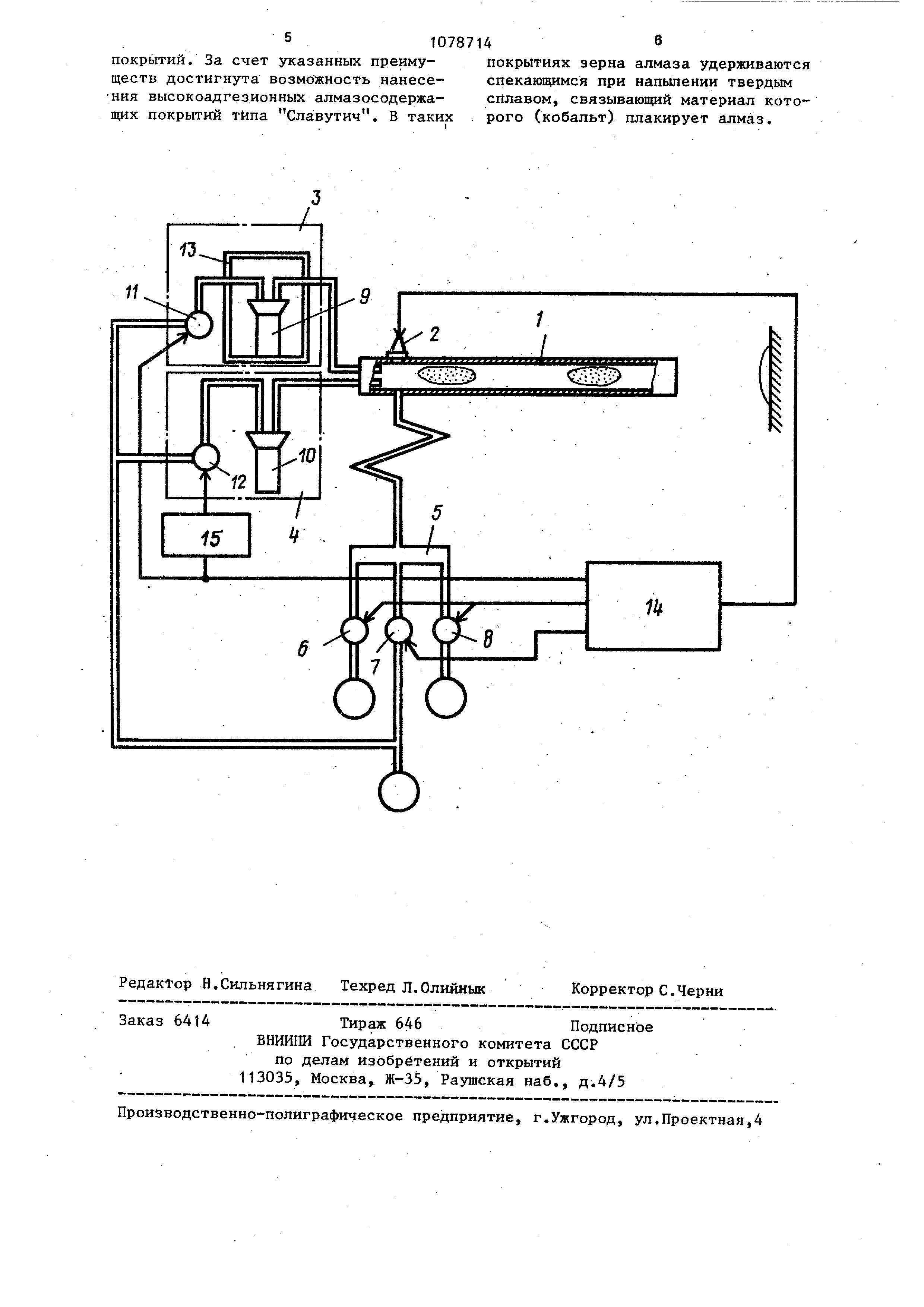

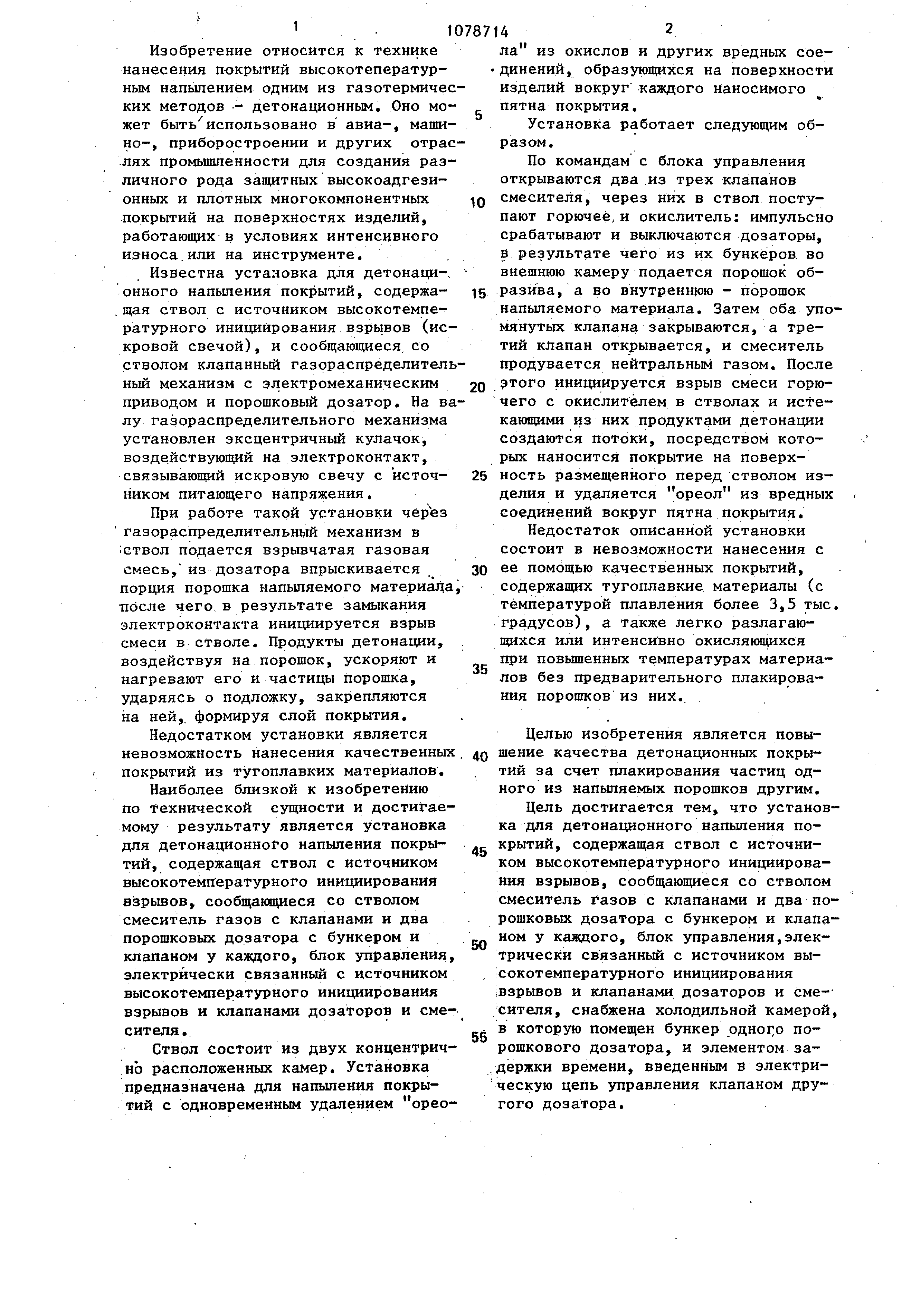

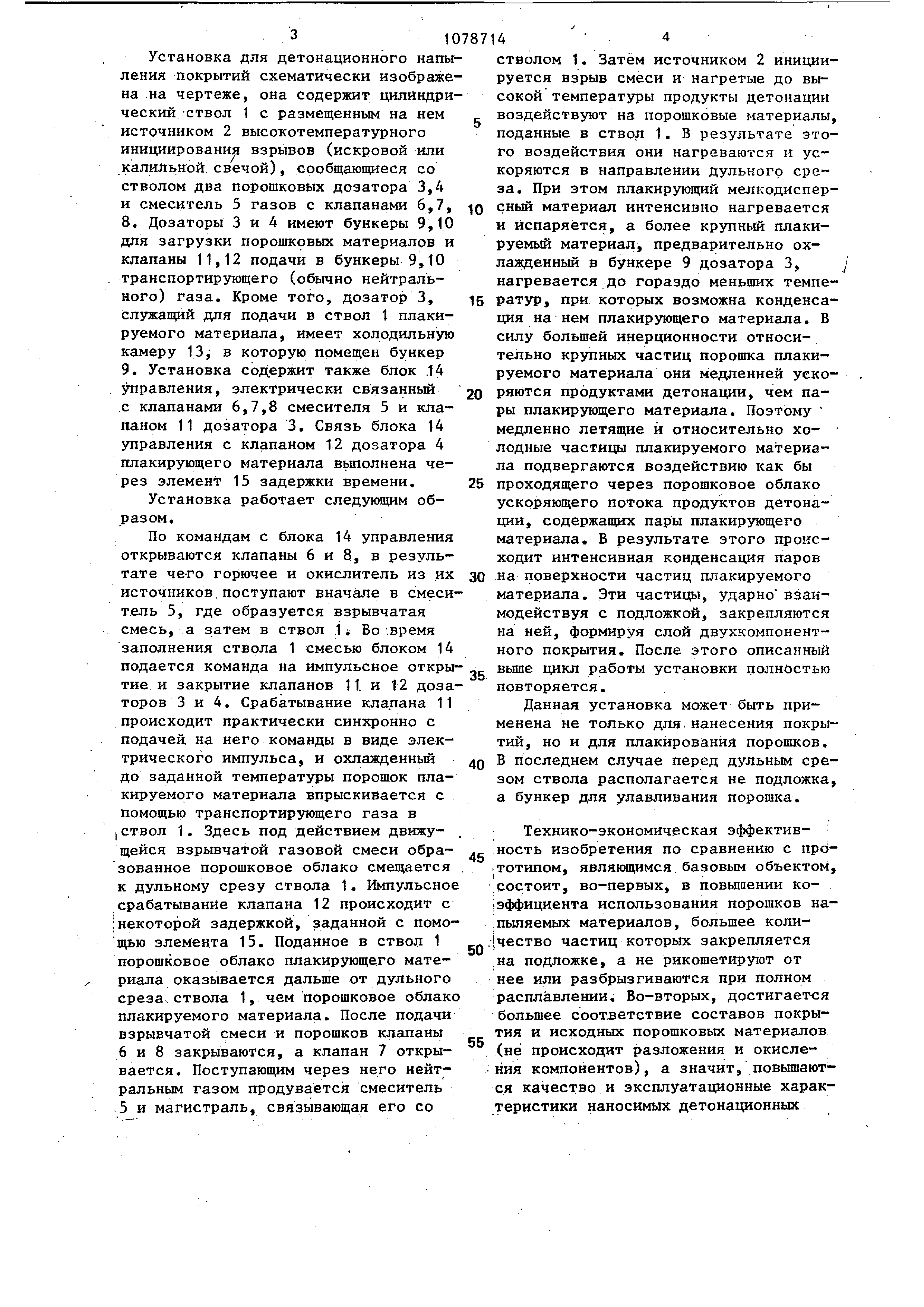

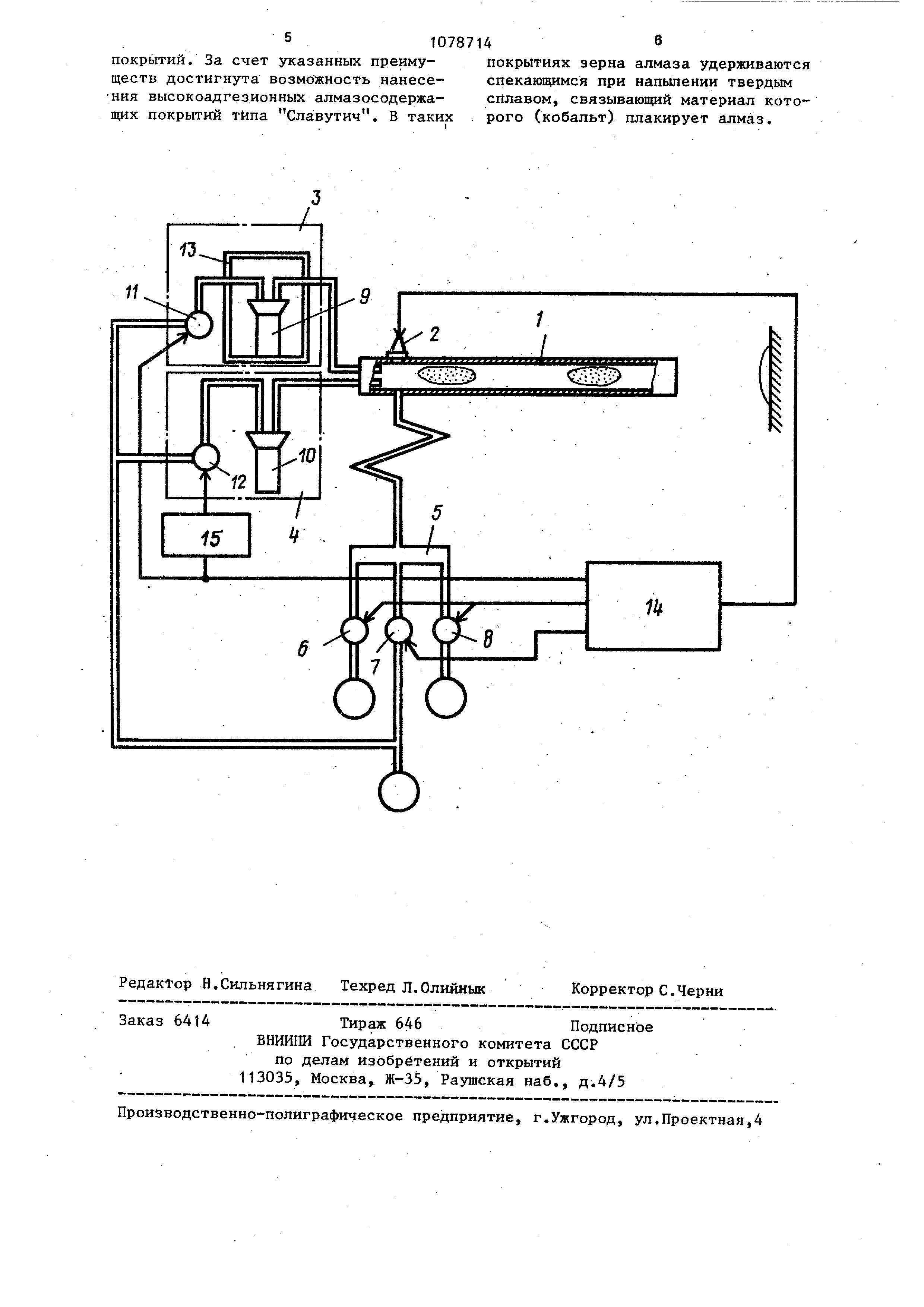

Изобретение относится к технике нанесения покрытий высокотепературным напылением одним из газотермиче ких методов - детонационным. Оно мо жет бытьиспользовано в авиа-, маши НО-, приборостроении и других отра лях промьшшенности для создания раз личного рода защитных высокоадгезионных и плотных многокомпонентных покрытий на поверхностях изделий, работающих в условиях интенсивного износа.или на инструменте. Известна установка для детонационного напыления покрытий, содержа . щая ствол с источником высокотемпературного инициирования взрывов (ис кровой свечой), и сообщающиеся со стволом клапанный газораспределител ный механизм с электромеханическим приводом и порошковый дозатор. На в лу газораспределительного механизма установлен эксцентричный кулачок, воздействующий на электроконтакт, связывающий искровую свечу с источником питающего напряжения, При работе такой установки через газораспределительный механизм в :ствол подается взрывчатая газовая смесь, из дозатора впрыскивается порция порошка напыляемого материала после чего в результате замыкания электроконтакта инициируется взрыв смеси в стволе. Продукты детонации, воздействуя на порошок, ускоряют и нагревают его и частицы порошка, ударяясь о подложку, закрепляются на ней,, формируя слой покрытия. Недостатком установки является невозможность нанесения качественны покрытий из тугоплавких материалов. Наиболее близкой к изобретению по Технической сущности и дости -ае мому результату является установка для детонационного напыления покрытий , содержащая ствол с источником высокотемпературного инициирования взрывов, сообщаюпщеся со стволом смеситель газов с клапанами и два порошковых дозатора с бункером и клапаном у каждого, блок управления электрически связанный с источником высокотемпературного инициирования взрывов и клапанами дозаторов и сме сителя. Ствол состоит из двух концентрич но расположенных камер. Установка предназначена для напыления покрытий с одновременным удалением орео ла из окислов и других вредных соединений , образующихся на поверхности изделий вокруг каждого наносимого пятна покрытия. Установка работает следующим образом . По командам с блока управления открываются два из трех клапанов смесителя, через них в ствол поступают горючее и окислитель: импульсно срабатывают и выключаются дозаторы, в результате чего из их бункеров во внешнюю камеру подается порошок образива , а во внутреннюю - порошок напьшяемого материала. Затем оба упомянутых клапана закрываются, а третий клапан открывается, и смеситель продувается нейтральным газом. После этого инициируется взрыв смеси горючего с окислителем в стволах и истекаюшцыя из них продуктами детонации создаются потоки, посредством которых наносится покрытие на поверхность размещенного перед стволом изделия и удаляется ореол из вредных соединений вокруг пятна покрытия, Недостаток описанной установки состоит в невозможности нанесения с ее помощью качественных покрытий, содержащих тугоплавкие материалы (с температурой плавления более 3,5 тыс, градусов), а также легко разлагающихся или интенсивно окисляющихся при повьш1енных температурах материалов без предварительного плакирования порошков из них. Целью изобретения является повышение качества детонационных покрытий за счет плакирования частиц одного из напыляемых порошков другим. Цель достигается тем, что установка для детонационного напыления покрытий , содержащая ствол с источником высокотемпературного инициирования взрьшов, сообщающиеся со стволом смеситель газов с клапанами и два порошковых дозатора с бункером и клапаном у каждого, блок управления,электрически связанный с источником высокотемпературного инициирования взрывов и клапанами дозаторов и смесителя , снабжена холодильной камерой, в которую помещен бункер одного порошкового дозатора, и элементом задержки времени, введенным в электрическую цепь управления клапаном другого дозатора. Установка для детонационного напы ления покрытий схематически изображе на .на чертеже, она содержит цилиндри ческий ствол 1 с размещенным на нем источником 2 высокотемпературного инициирования взрывов (искровой или калильной, свечой), сообщающиеся со стволом два порошковых дозатора 3,4 и смеситель 5 газов с клапанами 6,7, 8.Дозаторы 3 и 4 имеют бункеры 9,10 для загрузки порошковых материалов и клапаны 11,12 подачи в бункеры 9,10 транспортирующего (обычно нейтрального ) газа. Кроме того, дозатор 3, служащий для подачи в ствол 1 плакируемого материала, имеет холодильную камеру 13j в которую помещен бункер 9.Установка содержит также блок .14 зшравления, электрически связанный с клапанами 6,7,8 смесителя 5 и клапаном 11 дозатора 3. Связь блока 14 управления с клапаном 12 дозатора 4 плакирующего материала вьшолнена через элемент 15 задержки времени. Установка работает следующим образом . По командам с блока 14 управления открываются клапаны 6 и 8, в результате чего горючее и окислитель из их источников.поступают вначале в смеси тель 5, где образуется взрывчатая смесь, а затем в ствол 1i Во .время заполнения ствола 1 смесью блоком 14 подается команда на импульсное откры тие и закрытие клапанов 11. и 12 доза торов 3 и 4. Срабатывание клапана 11 происходит практически синхронно с подачей, на него команды в виде электрического импульса, и охлажденньш до заданной температуры порошок плакируемого материала впрыскивается с помощью транспортирующего газа в I ствол 1. Здесь под действием движущейся взрывчатой газовой смеси образованное порошковое облако смещается к дульному срезу ствола 1. Импульсное срабатывание клапана 12 происходит с .некоторой задержкой, заданной с помощью элемента 15. Поданное в ствол 1 порошковое облако плакирующего материала оказывается дальше от дульного срезач ствола 1, чем порошковое облако плакируемого материала. После подачи взрывчатой смеси и порошков клапаны 6 и 8 закрываются, а клапан 7 открывается . Поступающим через него нейтральным газом продувается смеситель 5 и магистраль, связывающая его со стволом 1. Затем источником 2 инициируется взрыв смеси и нагретые до высокой температуры продукты детонации воздействуют на порошковые материалы, поданные в ствол 1. В результате этого воздействия они нагреваются и ускоряются в направлении дульного среза . При этом плакирующий мелкодисперсный материал интенсивно нагревается и испаряется, а более крупный плакируемый материал, предварительно охлажденный в бункере 9 дозатора 3, / нагревается до гораздо меньших температур , при которых возможна конденсация на нем плакирующего материала. В силу большей инерционности относительно крупных частиц порошка плакируемого материала они медленней ускоряются продуктами детонации, чем пары плакирующего материала. Поэтому медленно летящие и относительно хо- лодные частицы плакируемого материала подвергаются воздействию как бы проходящего через порошковое облако ускоряющего потока продуктов детонации , содержащих пары плакирующего материала. В результате этого происходит интенсивная конденсация паров на поверхности частиц плакируемого материала. Эти частицы, ударно взаимодействуя с подложкой, закрепляются на ней, формируя слой двухкомпонентного покрытия. После этого описанный выше цикл работы установки полностью повторяется. Данная установка может быть применена не только для.нанесения покрытий , но и для плакирования порошков. В последнем случае перед дульным срезом ствола располагается не подложка, а бункер для улавливания порошка. Технико-экономическая эффективность изобретения по сравнению с проТОТШ1ОМ , являющимся базовым объектом, состоит, во-первых, в повьш1ении коэффициента использования порошков напыляемых материалов, большее коли чество частиц которых закрепляется на подложке, а не рикошетируют от нее или разбрызгиваются при полном расплавлении. Во-вторых, достигается большее соответствие составов покрытия и исходных порошковых материалов (не происходит разложения и окисления компонентов) , а значит, повышаются качество и эксплуатационные характеристики наносимых детонационных

51078714б

покрытий. За счет указанных преиму- покрытиях зерна алмаза удерживаются ществ достигнута возможность нанесе- спекающимся при напьшении твердым НИН высокоадгезионных алмазосодержа- сплавом, связывающий материал котощих покрытий типа Славутич. В таких рого (кобальт) плакирует алмаз.

Реферат

Комментарии