Способ получения частиц - RU2587174C2

Код документа: RU2587174C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения частиц и т.п.

Предпосылки создания изобретения

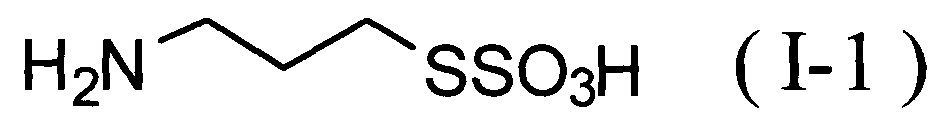

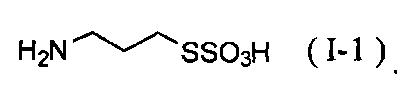

В международной публикации WO 2011/001990 описано соединение, представленное формулой (I-1), в качестве соединения, содержащегося в вулканизованном каучуке, используемом для изготовления шины.

Раскрытие изобретения

Настоящее изобретение включает следующие изобретения.

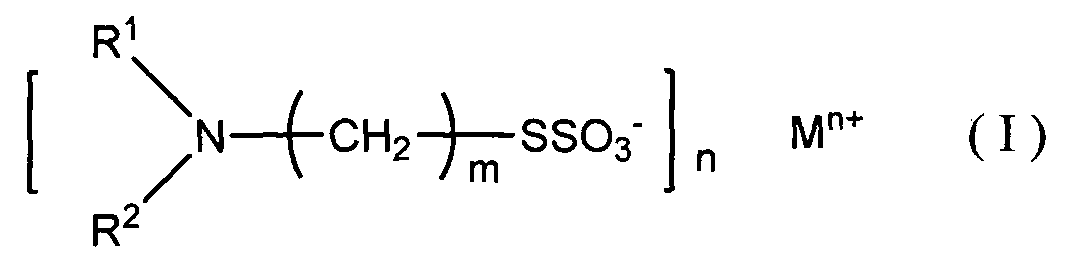

[1] Способ получения частиц, где способ включает пульверизацию частиц соединения, представленного формулой (I), с медианным диаметром (50% D) более 100 мкм с помощью пульверизатора в присутствии по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, с получением частиц соединения, представленного формулой (I), с медианным диаметром (50% D) 100 мкм или менее,

где в формуле (I), каждый R1 и R2 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, или альтернативно, R1 и R2 связаны друг с другом с образованием кольца вместе с атомом азота, с которым они соединены,

m означает целое число от 2 до 9,

Mn+ представляет собой Н+ или n-валентный ион металла, и

n означает целое число 1 или 2.

[2] Способ в соответствии с пунктом [1], где соединение, представленное формулой (I), означает соединение, представленное формулой (I-1):

[3] Способ в соответствии с пунктом [1], где пульверизацию осуществляют в присутствии по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, в количестве 0,1-9 частей по массе по отношению к 1 части по массе соединения, представленного формулой (I).

[4] Способ в соответствии с любым из пунктов [1]-[3], где получают частицы соединения, представленного формулой (I), с медианным диаметром (50% D) менее чем 10 мкм.

[5] Способ в соответствии с любым из пунктов [1]-[4], где пульверизатор представляет собой струйную мельницу или бисерную мельницу.

[6] Способ в соответствии с любым из пунктов [1]-[5], где частицы соединения, представленного формулой (I), с медианным диаметром (50% D), равным 100 мкм или менее, представляют собой частицы соединения, представленного формулой (I), с 95% диаметром частиц (95% D), равным 50 мкм или менее.

[7] Способ получения вулканизованного каучука, где способ включает стадию (А) совместного пластицирования (замешивания) частиц, полученных способом в соответствии с любым из пунктов [1]-[6], каучукового компонента и наполнителя, стадию (В) пластицирования пластицированной смеси, полученной на стадии (А), серного компонента и ускорителя вулканизации, и стадию (C) термической обработки пластицированной смеси, полученной на стадии (B).

[8] Композиция, содержащая частицы соединения, представленного формулой (I), с медианным диаметром (50% D) 100 мкм или менее, и частицы по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, с медианным диаметром (50% D) 100 мкм или менее:

где в формуле (I), каждый R1 и R2 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, или, альтернативно, R1 и R2 связаны друг с другом с образованием кольца вместе с атомом азота, с которым они соединены,

m означает целое число от 2 до 9,

Mn+ представляет собой Н+ или n-валентный ион металла, и

n означает целое число 1 или 2.

[9] Композиция в соответствии с пунктом [8], где соединение, представленное формулой (I), означает соединение, представленное формулой (I-1):

[10] Композиция в соответствии с пунктом [8] или [9], содержащая частицы соединения, представленного формулой (I), и частицы по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, где смесь частиц соединения, представленного формулой (I), и частиц по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, имеет медианный диаметр (50% D), равный 100 мкм или менее.

[11] Композиция в соответствии с любым из пунктов [8]-[10], содержащая по меньшей мере один компонент, выбранный из группы, состоящей из диоксида кремния, талька и глины, в количестве 0,1-9 частей по массе по отношению к 1 части по массе соединения, представленного формулой (I).

[12] Композиция в соответствии с любым из пунктов [8]-[11], содержащая частицы соединения, представленного формулой (I), с медианным диаметром (50% D), равным менее чем 10 мкм, и частицы по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, с медианным диаметром (50% D), равным менее чем 10 мкм.

[13] Композиция в соответствии с любым из пунктов [8]-[12], где пульверизатор представляет собой струйную мельницу или бисерную мельницу.

[14] Композиция в соответствии с любым из пунктов [8]-[13], где частицы соединения, представленного формулой (I), с медианным диаметром (50% D), равным 100 мкм или менее, представляют собой частицы соединения, представленного формулой (I), с 95% диаметром частиц (95% D), равным 50 мкм или менее.

[15] Каучуковая композиция, полученная пластицированием композиции, охарактеризованной в любом из пунктов [8]-[14], каучукового компонента, наполнителя, серного компонента и ускорителя вулканизации.

[16] Вулканизованный каучук, полученный термической обработкой каучуковой композиции согласно пункту [15].

[17] Пневматическая шина, полученная переработкой каучуковой композиции согласно пункту [15].

[18] Брекер шины, содержащий стальной корд, покрытый вулканизованным каучуком согласно пункту [16].

[19] Каркас шины, содержащий каркасный волоконный корд, покрытый вулканизованным каучуком согласно пункту [16].

[20] Боковина шины, внутренняя обшивка шины, верхний слой протектора шины или нижний слой протектора шины, содержащие вулканизованный каучук согласно пункту [16].

[21] Пневматическая шина, содержащая вулканизованный каучук согласно пункту [16].

Варианты технического выполнения изобретения

Пульверизатор включает струйную мельницу, молотковую мельницу, бисерную мельницу, турбомельницу и т.п., предпочтительно струйную мельницу и бисерную мельницу, более предпочтительно струйную мельницу.

Струйная мельница включает пульверизатор, в котором текучая среда, такая как сжатый воздух и т.п., выпускается из насадки с образованием высокоскоростного турбулентного воздушного потока в струйной мельнице, и материалам, которые должны быть подвергнуты пульверизации (в дальнейшем в этом документе в некоторых случаях называемые как «исходный материал»), создаются условия для взаимостолкновения в высокоскоростном турбулентном воздушном потоке с обеспечением пульверизации исходного материала, пульверизатор, в котором исходный материал переносится высокоскоростным воздушным потоком с обеспечением столкновения исходного материала с мелющими телами, посредством чего вызывается пульверизация исходного материала, и т.п. (см., публикацию «Advanced pulverization technology and application (sentan funsai gijutsu to oyo)» под редакцией The Assosiation of Power Process Industry and Engineering, ЯПОНИЯ, изданную частной акционерной компанией NGT, стр. 162).

Струйная мельница включает тип мельницы с «закрученным воздушным потоком» и мельницу «петлевого типа», в которых для исходных материалов создают условия для взаимосталкивания с обеспечением пульверизации в зоне пульверизации, образованной множеством пульверизационных насадок, размещенных в циркуляционном воздушном потоке, тип мельницы с «псевдоожиженным слоем», в которой исходные материалы подвергаются пульверизации в результате взаимосталкивания или трения в псевдоожиженном слое (см., публикацию «Advanced pulverization technology and application (sentan funsai gijutsu to oyo)» под редакцией The Assosiation of Power Process Industry and Engineering, ЯПОНИЯ, изданную частной акционерной компанией NGT, стр. 162), мельницу «ультразвукового типа» и т.п., в дополнение к мельнице «ударного типа», в которых исходным материалам создаются условия для взаимостолкновения, или исходному материалу обеспечиваются условия для столкновения с мелющими телами (с мишенями-преградами), посредством чего вызывается пульверизация исходного материала, как описано выше.

Имеющиеся в продаже изделия струйной мельницы включают встречно-струйную мельницу Cross Jet Mill (KURIMOTO, Ltd.), струйные мельницы Jet-O-Mill, A-O Jet Mill, Sanitary AOM, Co-Jet, Single Track Jet Mill, Super STJ Mill (SEISHIN ENTERPRISE Co., Ltd.), проточную струйную мельницу Current Jet Mill (Nisshin Engineering Inc.), мельницу Ulmax (NISSO Engineering Co., Ltd.), ультразвуковой струйный пульверизатор типа PJM, ультразвуковой струйный пульверизатор типа CPY, ультразвуковой струйный пульверизатор типа LJ-3, ультразвуковой струйный пульверизатор типа I (Nippon Pneumatic Mfg. Co., Ltd.), встречно-струйную мельницу Counter Jet Mill, струйную мельницу типа Т для измельчения до микрочастиц, спиральную струйную мельницу Spiral Jet Mill, струйную мельницу для измельчения до микрочастиц Micron Jet MJQ (Hosokawa Micron Corporation), струйную мельницу с псевдоожиженным слоем Fluidized Bed Jet Mill (Mitsui Mining Co., Ltd.), мельницу для размола до наночастиц Nano Grinding Mill (TOKUJU Corporation), и т.п. (см., публикацию «Comminution, Classification and Surface Modification» под редакцией The Society of Power Technology, ЯПОНИЯ, изданную частной акционерной компанией NGT, стр. 121).

В настоящем изобретении предпочтительно используют тип струйных мельниц с «закрученным воздушным потоком» и струйные мельницы «ультразвукового типа», более предпочтительно используют ультразвуковой струйный пульверизатор типа PJM (Nippon Pneumatic Mfg. Co., Ltd), струйную мельницу А-О, струйную мельницу с однонаправленными потоками Single Track (SEISHIN ENTERPRISE Co. Ltd.) и т.п.

Параметры, находящиеся в соответствии с условиями пульверизации в струйной мельнице, включают объем (количество) подаваемого сжатого воздуха, объем израсходованного воздуха, количество подаваемого исходного материала, количество обрабатываемого материала, скорость подачи исходного материала, давление пульверизации, первоначальное давление в насадке и т.п.

Что касается условий пульверизации в настоящем изобретении, то объем подаваемого сжатого воздуха обычно составляет 0,12-41,4 Норм.м3/мин, скорость подачи исходного материала обычно составляет 0,004-1200 кг/час, и давление пульверизации обычно составляет 0,1-1,6 МПа. Условия пульверизации в настоящем изобретении выбирают в соответствии с типом струйной мельницы и с медианным диаметром (50% D) получающихся в результате частиц.

Материал внутренней части струйной мельницы включает оксид алюминия, керамику, нержавеющую сталь (SUS), тефлон (зарегистрированный товарный знак), уретан и т.п.

Молотковая мельница представляет собой устройство, в котором исходный материал подвергается пульверизации под действием удара и трения в результате вращения цилиндра, имеющего много молотков, закрепленных по его боковой поверхности.

Бисерная мельница представляет собой устройство, в котором исходный материал подвергается пульверизации в результате загрузки шариков (среда, способствующая пульверизации) в сосуд и вращения сосуда. Бисерная мельница сухого помола представляет собой устройство, в котором исходный материал подвергают пульверизации в паровой фазе или в вакууме, а бисерная мельница мокрого помола представляет собой устройство, в котором суспензию, приготовленную смешением исходного материала с жидкостью, добавляют в мельницу и перемешивают, посредством чего осуществляют дробление и пульверизацию исходного материала. Диаметр шарика составляет 0,1-2 мм, а материал шарика представляет собой стекло, керамику, металл и т.п.

Турбомельница представляет собой устройство, в котором исходный материал подвергается пульверизации под действием режущих лопастей, вращающихся с высокой скоростью, и высокоскоростного закрученного потока, вырабатывающегося за ними.

В результате пульверизации частиц соединения, представленного формулой (I) (в дальнейшем в этом документе в некоторых случаях называемое как «соединение (I)»), с медианным диаметром (50% D) более 100 мкм (в дальнейшем в этом документе, в некоторых случаях называемые как «частица (I)») с помощью пульверизатора в присутствии по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины (в дальнейшем в этом документе в некоторых случаях называемые как «неорганическая частица»), может быть предотвращена адгезия исходного материала к внутренней части пульверизатора, и могут быть стабильно получены частицы одинакового медианного диаметра (50% D). В результате предотвращения адгезии исходного материала, исходный материал не скапливается в пульверизаторе, в связи с чем становятся необязательными разборка и промывка пульверизатора, и пульверизатор может без затруднений находиться в непрерывной эксплуатации.

Частицы располагают в порядке возрастания от частиц с меньшими диаметрами, и диаметр частицы в расчете на 50% объема называют «медианным диаметром (50% D)». Частицы располагают в порядке возрастания от частиц с меньшими диаметрами, и диаметр частицы в расчете на 95% объема называют «95% диаметром частиц (95% D)».

Неорганическая частица может быть загружена в пульверизатор перед загрузкой частиц (I) в пульверизатор или может быть предварительно смешана с частицами (I) перед загрузкой в пульверизатор. Предпочтительно, что неорганическую частицу предварительно смешивают с частицами (I) перед загрузкой в пульверизатор.

Что касается соотношения смешения частиц (I) и неорганической частицы, количество неорганической частицы составляет предпочтительно 0,01-19 частей по массе, более предпочтительно 0,1-9 частей по массе, еще более предпочтительно 0,4-4 части по массе по отношению к 1 части по массе частиц (I).

В соответствии со способом настоящего изобретения частицы (I) могут быть подвергнуты пульверизации с помощью пульверизатора в присутствии неорганической частицы с получением смеси частиц соединения (I) с медианным диаметром (50% D) 100 мкм или менее (в дальнейшем в этом документе в некоторых случаях называемые как «полученные методом распыления частицы (I)») и по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, с медианным диаметром (50% D) 100 мкм или менее (в дальнейшем в этом документе в некоторых случаях называемый как «полученная методом распыления неорганическая частица»).

Примеры диоксида кремния включают SiO2 и SiO2·nH2O. SiO2·nH2O представляет собой водный диоксид кремния, имеющий регистрационный номер CAS 7631-86-9.

Примеры диоксида кремния включают имеющиеся в продаже продукты, такие как «AQ», «AQ-N», «ER», «ER-R», «NA» и «VN3», изготовленные Tosoh Silica Corporation, «Ultrasil (зарегистрированный товарный знак) VN3», «Ultrasil (зарегистрированный товарный знак) VN2», «Ultrasil (зарегистрированный товарный знак) VN 2 GR», «Ultrasil (зарегистрированный товарный знак) 360», «Ultrasil (зарегистрированный товарный знак) 7000», «Ultrasil (зарегистрированный товарный знак) 800» и «Ultrasil (зарегистрированный товарный знак) AS7», изготовленные Degussa, «Zeosil (зарегистрированный товарный знак) 115GR», «Zeosil (зарегистрированный товарный знак) 1115MP», «Zeosil (зарегистрированный товарный знак) 1205MP», «Zeosil (зарегистрированный товарный знак) Z85MP», «Zeosil (зарегистрированный товарный знак) 1165MP», «Zeosil (зарегистрированный товарный знак) 165GR», «Zeosil (зарегистрированный товарный знак) 175GR» и «ZHRS (зарегистрированный товарный знак) 1200 MP», изготовленные Rhodia, «Nipsil (зарегистрированный товарный знак) AQ», изготовленный Nippon Silica K.K., и т.п.

<Соединение, представленное формулой (I) (в дальнейшем в этом документе в некоторых случаях называемое как «соединение (I)»)>

Алкильная группа, имеющая 1-6 атомов углерода, представленная R1 и R2, включает метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, гептильную группу и гексильную группу.

В том случае, когда R1 и R2 связаны друг с другом с образованием кольца вместе с атомом азота, с которым они соединены, полиметиленовая группа, образованная в результате связывания R1 и R2 друг с другом, включает этиленовую группу (диметиленовую группу), триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу и т.п. R1 и R2 предпочтительно представляют собой атом водорода.

Мn+ включает Н+, ион лития, ион натрия, ион калия, ион цезия, ион магния, ион кальция, ион стронция, ион бария, ион марганца, ион железа, ион меди, ион цинка и т.п., предпочтительно Н+ и ионы щелочных металлов, более предпочтительно Н+ и ион натрия.

Соединение (I) включает S-(аминоалкил)тиосерные кислоты, S-(аминоалкил)тиосульфаты, S-(N,N-диалкиламиноалкил)тиосерные кислоты, S-(N,N-диалкиламиноалкил)тиосульфаты, S-(N-моноалкиламиноалкил)тиосерные кислоты, S-(N-моноалкиламиноалкил)тиосульфаты и т.п., предпочтительно S-(аминоалкил)тиосерные кислоты и S-(аминоалкил)тиосульфаты.

S-(аминоалкил)тиосерные кислоты включают S-(аминоэтил)тиосерную кислоту, S-(аминопропил)тиосерную кислоту, S-(аминобутил)тиосерную кислоту, S-(аминопентил)тиосерную кислоту, S-(аминогексил)тиосерную кислоту, S-(аминогептил)тиосерную кислоту, S-(аминооктил)тиосерную кислоту, S-(аминононил)тиосерную кислоту и т.п.

S-(аминоалкил)тиосульфаты включают S-(аминоэтил)тиосульфат натрия, S-(аминопропил)тиосульфат натрия, S-(аминобутил)тиосульфат натрия, S-(аминопентил)тиосульфат натрия, S-(аминогексил)тиосульфат натрия, S-(аминогептил)тиосульфат натрия, S-(аминооктил)тиосульфат натрия, S-(аминононил)тиосульфат натрия и т.п.

S-(N,N-диалкиламиноалкил)тиосерные кислоты включают S-(N,N-диметиламиноэтил)тиосерную кислоту, S-(N,N-диметиламинопропил)тиосерную кислоту, S-(N,N-диметиламинобутил)тиосерную кислоту, S-(N,N-диметиламинопентил)тиосерную кислоту, S-(N,N-диметиламиногексил)тиосерную кислоту, S-(N,N-диметиламиногептил)тиосерную кислоту, S-(N,N-диметиламинооктил)тиосерную кислоту, S-(N,N-диметиламинононил)тиосерную кислоту и т.п.

S-(N,N-диалкиламиноалкил)тиосульфаты включают S-(N,N-диметиламиноэтил)тиосульфат натрия, S-(N,N-диметиламинопропил)тиосульфат натрия, S-(N,N-диметиламинобутил)тиосульфат натрия, S-(N,N-диметиламинопентил)тиосульфат натрия, S-(N,N-диметиламиногексил)тиосульфат натрия, S-(N,N-диметиламиногептил)тиосульфат натрия, S-(N,N-диметиламинооктил)тиосульфат натрия, S-(N,N-диметиламинононил)тиосульфат натрия, и т.п.

S-(N-моноалкиламиноалкил)тиосерные кислоты включают S-(N-метиламиноэтил)тиосерную кислоту, S-(N-метиламинопропил)тиосерную кислоту, S-(N-метиламинобутил)тиосерную кислоту, S-(N-метиламинопентил)тиосерную кислоту, S-(N-метиламиногексил)тиосерную кислоту, S-(N-метиламиногептил)тиосерную кислоту, S-(N-метиламинооктил)тиосерную кислоту, S-(N-метиламинононил)тиосерную кислоту, и т.п.

S-(N-моноалкиламиноалкил)тиосульфаты включают S-(N-метиламиноэтил)тиосульфат натрия, S-(N-метиламинопропил)тиосульфат натрия, S-(N-метиламинобутил)тиосульфат натрия, S-(N-метиламинопентил)тиосульфат натрия, S-(N-метиламиногексил)тиосульфат натрия, S-(N-метиламиногептил)тиосульфат натрия, S-(N-метиламинооктил)тиосульфат натрия, S-(N-метиламинононил)тиосульфат натрия, и т.п.

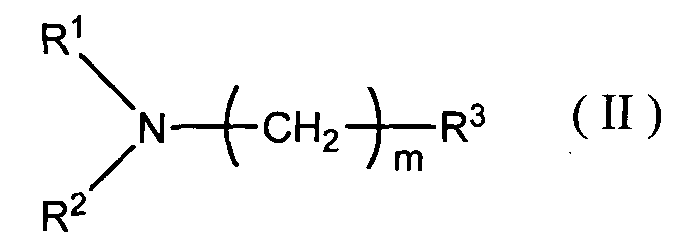

Соединение (I) может быть получено, например, проведением реакции между соединением, представленным формулой (II), и галогенидом водорода с получением гидрогалогенида соединения, представленного формулой (III), и проведением реакции между получающимся в результате гидрогалогенидом соединения, представленного формулой (III), и металлической солью тиосерной кислоты.

(в формуле (II), R3 представляет собой гидроксильную группу или алкоксигруппу, имеющую 1-8 атомов углерода.

R1, R2 и m имеют то же самое значение, которое представлено в описании выше).

(в формуле (III) Х1 представляет собой атом галогена.

R1, R2 и m имеют то же самое значение, которое представлено в описании выше).

<Соединение, представленное формулой (II) (в дальнейшем в этом документе в некоторых случаях называемое как «соединение (II)»)>

R3 включает гидроксильную группу.

Алкоксигруппа, имеющая 1-8 атомов углерода, представленная группой R3, включает метоксигруппу, этоксигруппу, н-пропилоксигруппу, изопропилоксигруппу, н-бутилоксигруппу, изобутилоксигруппу, втор-бутилоксигруппу, трет-бутилоксигруппу, н-пентилоксигруппу, н-гексилоксигруппу, циклогексилоксигруппу, н-гептилоксигруппу, н-октилоксигруппу, 2-этилгексилоксигруппу, и т.п. R3 предпочтительно представляет собой метоксигруппу.

Соединение (II) включает, например, 2-гидроксиэтиламин, 3-гидроксипропиламин, 4-гидроксибутиламин, 5-гидроксипентиламин, 6-гидроксигексиламин, 7-гидроксигептиламин, 8-гидроксиоктиламин, 9-гидроксинониламин, N-метил-3-гидроксипропиламин, N-этил-3-гидроксипропиламин, N-н-пропил-3-гидроксипропиламин, N-изопропил-3-гидроксипропиламин, N,N-диметил-3-гидроксипропиламин, N-этил-N-метил-3-гидроксипропиламин, (3-гидроксипропил)пиперидин, 2-метоксиэтиламин, 3-метоксипропиламин, 4-метоксибутиламин, 5-метоксипентиламин, 6-метоксигексиламин, 7-метоксигептиламин, 8-метоксиоктиламин, 9-метоксинониламин, N-метил-3-метоксипропиламин, N-этил-3-метоксипропиламин, N-н-пропил-3-метоксипропиламин, N-изопропил-3-метоксипропиламин, N,N-диметил-3-метоксипропиламин, N-этил-N-метил-3-метоксипропиламин, (3-метоксипропил)пиперидин, 2-этоксиэтиламин, 3-этоксипропиламин, 4-этоксибутиламин, 5-этоксипентиламин, 6-этоксигексиламин, 7-этоксигептиламин, 8-этоксиоктиламин, 9-этоксинониламин, N-метил-3-этоксипропиламин, N-этил-3-этоксипропиламин, N-н-пропил-3-этоксипропиламин, N-изопропил-3-этоксипропиламин, N,N-диметил-3-этоксипропиламин, N-этил-N-метил-3-этоксипропиламин, (3-этоксипропил)пиперидин, 2-н-пропилоксиэтиламин, 3-н-пропилоксипропиламин, 4-н-пропилоксибутиламин, 5-н-пропилоксипентиламин, 6-пропилоксигексиламин, 7-пропилоксигептиламин, 8-пропилоксиоктиламин, 9-пропилоксинониламин, N-метил-3-н-пропилоксипропиламин, N-этил-3-н-пропилоксипропиламин, N-н-пропил-3-н-пропилоксипропиламин, N-изопропил-3-н-пропилоксипропиламин, N,N-диметил-3-н-пропилоксипропиламин, N-этил-N-метил-3-н-пропилоксипропиламин, (3-н-пропилоксипропил)пиперидин, 2-изопропилоксиэтиламин, 3-изопропилоксипропиламин, 4-изопропилоксибутиламин, 5-изопропилоксипентиламин, 6-изопропилоксигексиламин, 7-изопропилоксигептиламин, 8-изопропилоксиоктиламин, 9-изопропилоксинониламин, N-метил-3-изопропилоксипропиламин, N-этил-3-изопропилоксипропиламин, N-н-пропил-3-изопропилоксипропиламин, N-изопропил-3-изопропилоксипропиламин, N,N-диметил-3-изопропилоксипропиламин, N-этил-N-метил-3-изопропилоксипропиламин, (3-изопропилоксипропил)пиперидин, 3-н-бутилоксипропиламин, N-метил-3-н-бутилоксипропиламин, N-этил-3-н-бутилоксипропиламин, N-н-пропил-3-н-бутилоксипропиламин, N-изопропил-3-н-бутилоксипропиламин, N,N-диметил-3-н-бутилоксипропиламин, N-этил-N-метил-3-н-бутилоксипропиламин, (3-н-бутилоксипропил)пиперидин, 3-изобутилоксипропиламин, N-метил-3-изобутилоксипропиламин, N-этил-3-изобутилоксипропиламин, N-н-пропил-3-изобутилоксипропиламин, N-изопропил-3-изобутилоксипропиламин, N,N-диметил-3-изобутилоксипропиламин, N-этил-N-метил-3-изобутилоксипропиламин, (3-изобутилоксипропил)пиперидин, 3-втор-бутилоксипропиламин, N-метил-3-втор-бутилоксипропиламин, N-этил-3-втор-бутилоксипропиламин, N-н-пропил-3-втор-бутилоксипропиламин, N-изопропил-3-втор-бутилоксипропиламин, N,N-диметил-3-втор-бутилоксипропиламин, N-этил-N-метил-3-втор-бутилоксипропиламин, (3-втор-бутилоксипропил)пиперидин, 3-трет-бутилоксипропиламин, N-метил-3-трет-бутилоксипропиламин, N-этил-3-трет-бутилоксипропиламин, N-н-пропил-3-трет-бутилоксипропиламин, N-изопропил-3-трет-бутилоксипропиламин, N,N-диметил-3-трет-бутилоксипропиламин, N-этил-N-метил-3-трет-бутилоксипропиламин, (3-трет-бутилоксипропил)пиперидин, 3-н-пентилоксипропиламин, N-метил-3-н-пентилоксипропиламин, N-этил-3-н-пентилоксипропиламин, N-н-пропил-3-н-пентилоксипропиламин, N-изопропил-3-н-пентилоксипропиламин, N,N-диметил-3-н-пентилоксипропиламин, N-этил-N-метил-3-н-пентилоксипропиламин, (3-н-пентилоксипропил)пиперидин, 3-н-гексилоксипропиламин, N-метил-3-н-гексилоксипропиламин, N-этил-3-н-гексилоксипропиламин, N-н-пропил-3-н-гексилоксипропиламин, N-изопропил-3-н-гексилоксипропиламин, N,N-диметил-3-н-гексилоксипропиламин, N-этил-N-метил-3-н-гексилоксипропиламин, (3-н-гексилоксипропил)пиперидин, 3-н-гептилоксипропиламин, N-метил-3-н-гептилоксипропиламин, N-этил-3-н-гептилоксипропиламин, N-н-пропил-3-н-гептилоксипропиламин, N-изопропил-3-н-гептилоксипропиламин, N,N-диметил-3-н-гептилоксипропиламин, N-этил-N-метил-3-н-гептилоксипропиламин, (3-н-гептилоксипропил)пиперидин, 3-н-октилоксипропиламин, N-метил-3-н-октилоксипропиламин, N-этил-3-н-октилоксипропиламин, N-н-пропил-3-н-октилоксипропиламин, N-изопропил-3-н-октилоксипропиламин, N,N-диметил-3-н-октилоксипропиламин, N-этил-N-метил-3-н-октилоксипропиламин, (3-н-октилоксипропил)пиперидин, 2-(2-этилгексилокси)этиламин, 3-(2-этилгексилокси)пропиламин, 4-(2-этилгексилокси)бутиламин, 5-(2-этилгексилокси)пентиламин, N-метил-3-(2-этилгексилокси)пропиламин, N-этил-3-(2-этилгексилокси)пропиламин, N-н-пропил-3-(2-этилгексилокси)пропиламин, N-изопропил-3-(2-этилгексилокси)пропиламин, N,N-диметил-3-(2-этилгексилокси)пропиламин, N-этил-N-метил-3-(2-этилгексилокси)пропиламин, [3-(2-этилгексилокси)пропил]пиперидин, и т.п., предпочтительно соединения, в которых m=3, и R1 и R2 представляют собой атом водорода, такие как 3-метоксипропиламин, 3-этоксипропиламин, 3-н-пропилоксипропиламин, 3-изопропилоксипропиламин, 3-н-бутилоксипропиламин, 3-изобутилоксипропиламин, 3-втор-бутилоксипропиламин, 3-трет-бутилоксипропиламин, 3-н-пентилоксипропиламин, 3-н-гексилоксипропиламин, 3-н-гептилоксипропиламин, 3-н-октилоксипропиламин и 3-(2-этилгексилокси)пропиламин, и в особенности, более предпочтительным является 3-метоксипропиламин.

Имеющиеся в продаже продукты соединения (II) включают 3-гидроксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-метоксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-этоксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-н-пропилоксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-изопропилоксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-н-бутилоксипропиламин (Tokyo Chemical Industry Co., Ltd.), 3-(2-этилгексилокси)пропиламин (Tokyo Chemical Industry Co., Ltd.), и т.п.

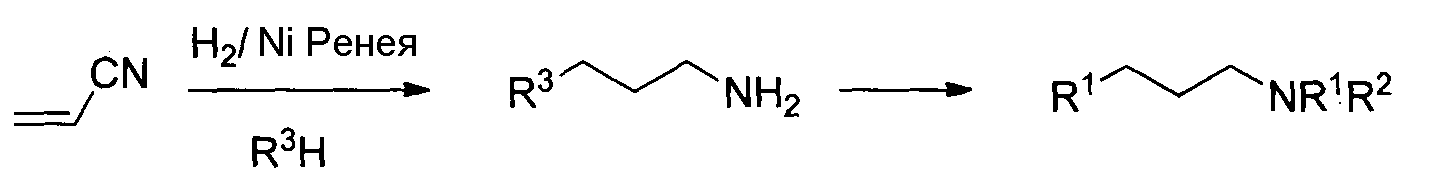

Способ получения соединения (II) включает, например, способ, представленный следующей формулой. Соединение (II) может быть получено каталитическим восстановлением акрилонитрила в спирте в атмосфере водорода с использованием никеля Ренея, затем, при необходимости, выполнением N-алкилирования.

(R1, R2 и R3 имеют то же самое значение, которое представлено в описании выше).

<Галогенид водорода>

Галогенид водорода включает фторид водорода, хлорид водорода, бромид водорода и иодид водорода, предпочтительно хлорид водорода и бромид водорода, более предпочтительно хлорид водорода.

<Гидрогалогенид соединения, представленного формулой (III) (в дальнейшем в этом документе в некоторых случаях называемое как «соединение (III)») (в дальнейшем в этом документе в некоторых случаях называемый как «соль (III)»)>

Атом галогена, представленный как Х1, включает атом фтора, атом хлора, атом брома и атом иода, предпочтительно атом хлора.

Соединение (III) включает 2-фторэтиламин, 2-хлорэтиламин, 2-бромэтиламин, 2-иодэтиламин, 3-фторпропиламин, 3-хлорпропиламин, 3-бромпропиламин, 3-иодпропиламин, 4-фторбутиламин, 4-хлорбутиламин, 4-н-бромбутиламин, 4-иодбутиламин, 5-фторпентиламин, 5-хлорпентиламин, 5-бромпентиламин, 5-иодпентиламин, 6-хлоргексиламин, 7-хлоргептиламин, 8-хлороктиламин, 9-хлорнониламин и т.п.

Кислота, которая образует соль с соединением (III), включает, например, хлористоводородную кислоту, бромистоводородную кислоту и т.п. Предпочтительно кислота представляет собой хлористоводородную кислоту.

<Стадия проведения реакции между соединением (II) и галогенидом водорода>

В результате проведения реакции между соединением (II) и галогенидом водорода получают гидрогалогенид соединения (III) (в дальнейшем в этом документе в некоторых случаях называемый как «соль (III)»).

Используемое количество галогенида водорода составляет 200-1500 моль, предпочтительно 300-1000 моль, более предпочтительно 300-900 моль по отношению к 100 моль соединения (II).

Реакцию между соединением (II) и галогенидом водорода проводят в отсутствие органического растворителя или в присутствии растворителя, который является химически не активным в отношении соединения (II) и галогенида водорода, и предпочтительно проводят в отсутствие органического растворителя.

<Стадия последующей обработки>

По завершении реакции между соединением (II) и галогенидом водорода полученную в результате смесь подвергают обработке охлаждением при нормальном давлении с тем, чтобы вызвать осаждение соли (III), и, при необходимости, жидкую фазу и твердую фазу разделяют путем выполнения такой обработки, как фильтрация и т.п., в результате которой может быть выделена соль (III).

Полученная в результате соль (III) может быть использована в последующей реакции с растворением в растворителе. Растворитель для растворения включает, например, воду или органические растворители. В результате добавления неорганической кислоты, такой как фтористоводородная кислота, бромистоводородная кислота, хлористоводородная кислота, серная кислота, фосфорная кислота, борная кислота и т.п., или органической кислоты, такой как уксусная кислота, пара-толуолсульфокислота т.п., к раствору, содержащему соль (III), для регулирования его рН, раствор, содержащий соль (III), может быть использован как есть на следующей стадии («стадия проведения реакции между солью (III) и металлической солью тиосерной кислоты», описание которой дано ниже по тексту). рН раствора, содержащего соль (III), составляет обычно 1-7, предпочтительно 2-5, более предпочтительно 2-3,5.

<Стадия проведения реакции между солью (III) и металлической солью тиосерной кислоты>

В результате проведения реакции между солью (III) и металлической солью тиосерной кислоты получают соединение (I).

Металлическая соль тиосерной кислоты включает тиосульфат натрия, тиосульфат калия, тиосульфат кальция и т.п., предпочтительно тиосульфат натрия. Металлическая соль тиосерной кислоты может быть гидратом.

Используемое количество металлической соли тиосерной кислоты составляет предпочтительно 80-500 моль, более предпочтительно 90-200 моль, еще более предпочтительно 100-110 моль по отношению к 100 моль соли (III).

Реакцию между солью (III) и металлической солью тиосерной кислоты проводят в отсутствие органического растворителя или в присутствии растворителя, который является химически не активным в отношении соли (III) и металлической соли тиосерной кислоты, и предпочтительно проводят в присутствии растворителя. Растворитель предпочтительно представляет собой растворитель, который может растворить металлическую соль тиосерной кислоты, и включает спирты, имеющие 1-4 атома углерода, воду, смешанный растворитель, состоящий из спирта, имеющего 1-4 атома углерода, и воды, и т.п. Вода и смешанный растворитель, состоящий из спирта, имеющего 1-4 атома углерода, и воды, являются предпочтительными, и вода является более предпочтительной.

Используемое количество растворителя составляет 0,5 частей - 40 частей, предпочтительно 1 часть - 20 частей, более предпочтительно 1,5 частей - 10 частей по отношению к 1 части соли (III).

<Стадия извлечения соединения (I)>

После завершения реакции между солью (III) и металлической солью тиосерной кислоты выполняют конденсацию, очистку или т.п. для обеспечения осаждения соединения (I) в получаемой в результате смеси и извлечения соединения (I) из смеси.

Соединение (I), полученное так, как описано выше, может быть выделено в виде твердого вещества, например, с помощью процесса конденсации, кристаллизации и т.п.

Медианный диаметр (50% D) полученных методом распыления частиц (I) составляет обычно 100 мкм или менее, предпочтительно 70 мкм или менее, более предпочтительно 40 мкм или менее, еще более предпочтительно менее чем 10 мкм. Нижний предел медианного диаметра составляет предпочтительно 1 мкм или более. Медианный диаметр (50% D) может быть измерен методом лазерной дифракции. В том случае, когда медианный диаметр находится в указанном выше диапазоне, дисперсность полученных методом распыления частиц (I) в вулканизованном каучуке является хорошей, и вязкоупругие свойства вулканизованного каучука, содержащего полученные методом распыления частицы (I), улучшаются. Медианный диаметр (50% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц обычно используют в качестве медианного диаметра (50% D) полученных методом распыления частиц (I).

95% Диаметр частиц (95% D) в случае полученных методом распыления частиц (I) составляет обычно 150 мкм или менее, предпочтительно 100 мкм или менее, более предпочтительно 50 мкм или менее, еще более предпочтительно 40 мкм или менее. Нижний предел этого параметра составляет предпочтительно 1 мкм или более. 95% Диаметр частиц (95% D) может быть измерен методом лазерной дифракции. В том случае, когда 95% диаметр частиц находится в указанном выше диапазоне, дисперсность полученных методом распыления частиц (I) в вулканизованном каучуке является хорошей, и вязко-упругие свойства вулканизованного каучука, содержащего полученные методом распыления частицы (I), улучшаются. 95% Диаметр частиц (95% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц обычно используют в качестве 95% диаметра частиц (95% D) для полученных методом распыления частиц (I).

Смесь полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц формуют прессованием с помощью валковой пресс-машины и т.п. для получения сниженной фиксированной объемной плотности и для достижения удобства в обращении.

Далее будет разъяснена стадия (A) пластицирования полученных методом распыления частиц (I), каучукового компонента и наполнителя.

Используемое количество полученных методом распыления частиц (I) предпочтительно находится в диапазоне 0,1-10 частей по массе по отношению к 100 частям по массе каучукового компонента, описание которого представлено ниже по тексту. Более предпочтительно, используемое количество находится в диапазоне 0,4-3 части по массе.

На стадии (А) полученные методом распыления частицы (I) могут быть подвергнуты пластицированию, или может быть подвергнута пластицированию смесь полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц.

Каучуковый компонент включает натуральный каучук, эпоксидированный натуральный каучук, депротеинизированный натуральный каучук и другие модифицированные натуральные каучуки, и кроме того в качестве примера могут быть приведены различные синтетические каучуки, такие как полиизопреновый каучук (IR), сополимеризованный стирол·бутадиеновый каучук (SBR), сополимеризованный полибутадиеновый каучук (BR), сополимеризованный акрилонитрил·бутадиеновый каучук (NBR), сополимеризованный изобутилен·изопреновый каучук (IIR), сополимеризованный этилен·пропилен·диеновый каучук (EPDM), галогенированный бутилкаучук (HR) и т.п., и предпочтительно используют высоконенасыщенные каучуки, такие как натуральный каучук, стирол·бутадиеновый каучук, полибутадиеновый каучук и т.п. Натуральный каучук является особенно предпочтительным. К тому же, эффективно комбинировать несколько типов каучуковых компонентов, например, использовать комбинацию натурального каучука и сополимеризованного стирол·бутадиенового каучука, комбинацию натурального каучука и полибутадиенового каучука, и т.п.

Примеры натурального каучука включают натуральные каучуки таких марок, как RSS№1, RSS№3, TSR20, SIR20 и т.п. В качестве эпоксидированного натурального каучука, предпочтительными являются натуральные каучуки, имеющие степень эпоксидирования 10-60% по моль, и, например, ENR25 и ENR50, изготовленные kun Poulenc Guthrie Inc., могут быть приведены в качестве примера. В качестве депротеинизированного натурального каучука предпочтительными являются депротеинизированные натуральные каучуки, имеющие общее содержание азота 0,3% по массе или менее. В качестве модифицированного натурального каучука предпочтительно используют модифицированные натуральные каучуки, содержащие полярную группу, полученную в результате предварительного проведения реакции 4-винилпиридина, N,N-диалкиламиноэтил-акрилата (например, N,N-диэтиламиноэтил-акрилата), 2-гидрокси-акрилата и т.п. с натуральным каучуком.

Примеры SBR включают SBR, полученные эмульсионной полимеризацией, и SBR, полученные полимеризацией в растворе, которые описаны в “Rubber Industry Handbook

В качестве примеров BR, приводят полученные полимеризацией в растворе BR, такие как BR с высоким содержанием цис-звеньев, имеющие содержание цис-1,4-звеньев 90% или более, и BR с низким содержанием цис-звеньев, имеющие содержание цис-звеньев приблизительно 35%, и т.п., и предпочтительно используют BR с низким содержанием цис-звеньев, имеющие высокое содержание винильных звеньев. Кроме того, особенно предпочтительно используют модифицированные оловом BR, такие как “Nipol (зарегистрированная торговая марка) BR 1250H”, изготовленный ZEON Corporation, и т.п., и BR, полученные полимеризацией в растворе, имеющие на конце молекулы любой атом, выбранный из азота, олова и кремния или их комбинации, получаемые в результате использования одного любого соединения, выбранного из 4,4'-бис(диалкиламино)бензофенона, галогенированного соединения олова, лактамного соединения, амидного соединения, соединения на основе мочевины, N,N-диалкилакриламидного соединения, изоцианатного соединения, имидного соединения, силанового соединения, имеющего алкоксигруппу, (триалкоксисиланового соединения и т.п.), и аминосиланового соединения, или в результате использования двух или более соединений, выбранных из описанных выше нескольких различных соединений, таких как соединение олова и силановое соединение, имеющее алкоксигруппу, алкилакриламидное соединение и силановое соединение, имеющее алкоксигруппу, и т.п., и в результате модифицирования их конца. Такие BR могут быть предпочтительно использованы в качестве каучуковой композиции для протектора и каучуковой композиции для боковины покрышки и обычно используются в смеси с SBR и/или с натуральным каучуком. Что касается соотношения компонентов смеси, то предпочтительно для каучуковой композиции для протектора, что содержание SBR и/или натурального каучука составляет 60-100% по массе, и содержание BR составляет 40-0% по массе по отношению к общей массе каучука, предпочтительно для каучуковой композиции для боковины покрышки, что содержание SBR и/или натурального каучука составляет 10-70% по массе, и содержание BR составляет 90-30% по массе по отношению к общей массе каучука, и кроме того, смесь, имеющая содержание натурального каучука 40-60% по массе и содержание BR 60-40% по массе по отношению к общей массе каучука, является особенно предпочтительной. В этом случае смесь модифицированного SBR и немодифицированного SBR, и смесь модифицированного BR и немодифицированного BR также являются предпочтительными.

В вулканизованном каучуке, из которого делают шину (покрышку), обычно содержится наполнитель. В качестве примера наполнителя, могут быть приведены сажа, диоксид кремния, тальк, глина, гидроксид алюминия, оксид титана и т.п., которые обычно используются в области разработок каучука, и предпочтительно используются сажа и диоксид кремния, и дополнительно особенно предпочтительно используется сажа. Сажа включает, например, сажи, которые описаны в “Rubber Industry Handbook

В качестве примера диоксида кремния, используемого в качестве наполнителя, приводят диоксиды кремния, имеющие удельную площадь поверхности CTAB 50-180 м2/г, и диоксиды кремния, имеющие удельную площадь поверхности адсорбции азота 50-300 м2/г, и предпочтительно используют имеющиеся в продаже продукты, такие как “AQ” и “AQ-N”, изготовленные Tosoh Silica Corporation, “Ultrasil (зарегистрированный товарный знак) VN3”, “Ultrasil (зарегистрированный товарный знак) VN3-G”, “Ultrasil (зарегистрированный товарный знак) 360” и “Ultrasil (зарегистрированный товарный знак) 7000”, изготовленные Degussa, “Zeosil (зарегистрированный товарный знак) 115GR”, “Zeosil (зарегистрированный товарный знак) 1115МР”, “Zeosil (зарегистрированный товарный знак) 1205МР” и “Zeosil (зарегистрированный товарный знак) Z85МР”, изготовленные Rhodia, “Nipsil (зарегистрированный товарный знак) AQ”, изготовленный Nippon Silica Industrial Co., Ltd., и т.п. Также предпочтительно смешивать диоксиды кремния, имеющие рН 6-8, диоксиды кремния, содержащие натрий в количестве 0,2-1,5% по массе, сферические диоксиды кремния, частицы которых имеют круглость 1-1,3, диоксиды кремния с обработанной поверхностью частиц посредством силиконового масла, такого как диметилсиликоновое масло и т.п., кремнийорганическое соединение, содержащее этоксисилильную группу, или спирт, такой как этанол, полиэтиленгликоль и т.п., или диоксиды кремния, имеющие два или более различных значения удельных площадей поверхности адсорбции азота.

Хотя используемое количество такого наполнителя особым образом не ограничивается, и в каучуковой композиции для протектора для автомобиля предпочтительно используется диоксид кремния, используемое количество наполнителя предпочтительно находится в диапазоне 10-120 частей по массе по отношению к 100 частям по массе каучукового компонента. В том случае, когда диоксид кремния смешивают с другим наполнителем, предпочтительно примешивать сажу в количестве 5-50 частей по массе по отношению к 100 частям по массе каучукового компонента, и соотношение компонентов смеси диоксид кремния/сажа особенно предпочтительно составляет 0,7/1-1/0,1. При использовании диоксида кремния в качестве наполнителя предпочтительно добавлять соединение, имеющее элемент, такой как кремний и т.п., или функциональную группу, такую как алкоксисилан и т.п., которое может связываться с диоксидом кремния, например, один или более силановых связывающих агентов, выбранных из группы, состоящей из бис(3-триэтоксисилилпропил)тетрасульфида (изготовленного Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфида (изготовленного Degussa, “Si-75”), бис(3-диэтоксиметилсилилпропил)тетрасульфида, бис(3-диэтоксиметилсилилпропил)дисульфида, S-[3-(триэтоксисилил)пропил]ового сложного эфира октан-тионовой кислоты (изготовленного General Electronic Silicones, “NXT silane”), S-[3-{(2-метил-1,3-пропандиалкокси)этоксисилил}пропил]ового сложного эфира октан-тионовой кислоты и S-[3-{(2-метил-1,3-пропандиалкокси)метилсилил}пропил]ового сложного эфира октан-тионовой кислоты, фенилтриэтоксисилана, метилтриметоксисилана, метилтриэтоксисилана, метилтриацетоксисилана, метилтрибутоксисилана, этилтриметоксисилана, этилтриэтоксисилана, изобутилтриметоксисилана, изобутилтриэтоксисилана, н-октилтриметоксисилана, н-октилтриэтоксисилана, винилтриметоксисилана, винилтриэтоксисилана, винилтри(метоксиэтокси)силана, фенилтриметоксисилана, фенилтриэтоксисилана, фенилтриацетоксисилана, 3-метакрилоксипропилтриметоксисилана, 3-метакрилоксипропилтриэтоксисилана, 3-аминопропилтриметоксисилана, 3-аминопропилтриэтоксисилана, N-(2-аминоэтил)-3-аминопропилтриметоксисилана, N-(2-аминоэтил)-3-аминопропилтриэтоксисилана, (3-глицидоксипропил)триметоксисилана, (3-глицидоксипропил)триэтоксисилана, 2-(3,4-эпоксициклогексил)этилтриметоксисилана, 2-(3,4-эпоксициклогексил)этилтриэтоксисилана, 3-изоцианат-пропилтриметоксисилана и 3-изоцианат-пропилтриэтоксисилана, и особенно предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид (изготовленный Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (изготовленный Degussa, “Si-75”) и 3-октаноилтиопропилтриэтоксисилан (изготовленный General Electronic Silicones, “силан NXT”). Хотя период времени введения этих соединений особым образом не ограничивается, предпочтительно примешивать эти соединения к каучуку одновременно с диоксидом кремния, и смешиваемое количество составляет предпочтительно 2-10% по массе, более предпочтительно 7-9% по массе по отношению к диоксиду кремния. Температура приготовления смеси при смешивании находится предпочтительно в диапазоне 80-200°С, более предпочтительно 110-180°С. Дополнительно, при использовании в качестве наполнителя диоксида кремния, в дополнение к диоксиду кремния и соединению, имеющему элемент, такой как кремний и т.п., или функциональную группу, такую как алкоксисилан и т.п., которое может связываться с диоксидом кремния, также предпочтительно примешивать одноатомный спирт, такой как этанол, бутанол, октанол и т.п., ди- или многоатомный спирт, такой как этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, полипропиленгликоль, пентаэритрит, полиэфир-полиол и т.п., N-алкиламин, аминокислоту или жидкий полибутадиен, имеющий модифицированный карбоксилом или модифицированный амином конец молекулы, и т.п.

В качестве примера гидроксида алюминия, приводят гидроксиды алюминия, имеющие удельную площадь поверхности адсорбции азота 5-250 м2/г, и гидроксиды алюминия, включающие DOP(диоктилфталат)-замасливатель в количестве 50-100 мл/100 г.

Предпочтительно смешивать оксид цинка и стеариновую кислоту, в дополнение к полученным методом распыления частицам (I), каучуковому компоненту и наполнителю, и пластицировать их. Используемое количество оксида цинка находится предпочтительно в диапазоне 1-15 частей по массе, более предпочтительно в диапазоне 3-8 частей по массе по отношению к 100 частям по массе каучукового компонента. Используемое количество стеариновой кислоты находится предпочтительно в диапазоне 0,5-10 частей по массе, более предпочтительно в диапазоне 1-5 частей по массе по отношению к 100 частям по массе каучукового компонента.

Далее будет разъяснена стадия (В) пластицирования пластицированной смеси, полученной на стадии (А), серного компонента и ускорителя вулканизации. В описании настоящего изобретения “невулканизованная каучуковая композиция” означает каучуковую композицию, полученную на этой стадии.

Серный компонент включает серу в порошке, осажденную серу, коллоидную серу, нерастворимую серу, высокодисперсную серу и т.п. Обычно, сера в порошке является предпочтительной, и в случае использования в детали шины, имеющей высокое содержание серы, как, например, в детали для брекера и т.п., предпочтительна нерастворимая сера. Описанный выше серный компонент не включает соединение (I) и его металлические соли и ускоритель вулканизации. Используемое количество серного компонента находится предпочтительно в диапазоне 0,3-5 частей по массе, более предпочтительно в диапазоне 0,5-3 частей по массе по отношению к 100 частям по массе каучукового компонента.

Примеры ускорителя вулканизации включает тиазольные ускорители вулканизации, сульфенамидные ускорители вулканизации и гуанидиновые ускорители вулканизации, описанные в справочнике для Резиновой Промышленности Rubber Industry Handbook <Четвертое издание> стр. 412-413 (опубликованном The Society of Rubber Science and Technology, Япония, 20 января 1994 г.).

Конкретные их примеры включают N-циклогексил-2-бензотиазолил-сульфенамид (CBS), N-трет-бутил-2-бензотиазолил-сульфенамид (BBS), N,N-дициклогексил-2-бензотиазолил-сульфенамид (DCBS), 2-меркаптобензотиазол (МBT), дибензотиазил-дисульфид (MBTS) и дифенилгуанидин (DPG). Также может быть использован морфолин-дисульфид, который представляет собой известный вулканизирующий агент. В случае использования в качестве наполнителя сажи предпочтительно использовать N-циклогексил-2-бензотиазолил-сульфенамид (CBS), N-трет-бутил-2-бензотиазолил-сульфенамид (BBS), N,N-дициклогексил-2-бензотиазолил-сульфенамид (DCBS), дибензотиазил-дисульфид (MBTS) и дифенилгуанидин (DPG) вместе, и в том случае, когда используют в качестве наполнителя диоксид кремния и сажу вместе, то предпочтительно использовать любой ускоритель вулканизации, выбранный из N-циклогексил-2-бензотиазолил-сульфенамида (CBS), N-трет-бутил-2-бензотиазолил-сульфенамида (BBS), N,N-дициклогексил-2-бензотиазолил-сульфенамида (DCBS) и дибензотиазил-дисульфида (MBTS) и дифенилгуанидина (DPG), взятых вместе. Ускоритель вулканизации не включает соединение (I).

Хотя соотношение серы к ускорителю вулканизации особым образом не ограничивается, соотношение сера/ускоритель вулканизации находится предпочтительно в диапазоне 2/1-1/2 по массе. EV-вулканизацию, в которой соотношение сера/ускоритель вулканизации контролируется на уровне 1 или менее, предпочтительно используют в качестве способа улучшения теплостойкости каучуковой детали, в основном состоящей из натурального каучука, в применениях, где особенно необходимо улучшение теплостойкости.

Полученные методом распыления частицы (I) могут быть примешаны и подвергнуты пластицированию на стадии (B), однако предпочтительно, что полученные методом распыления частицы (I) примешивают и подвергают пластицированию на стадии (А). Используемое количество полученных методом распыления частиц (I) предпочтительно находится в диапазоне 0,1-10 частей по массе по отношению к 100 частям по массе каучукового компонента. Более предпочтительно, оно находится в диапазоне 0,4-3 части по массе. При пластицировании на стадии (A) пластицирование сопровождается выделением тепла, и температура пластицированной смеси по завершении пластицирования находится предпочтительно в диапазоне 140°С-180°С, более предпочтительно в диапазоне 150-170°С. В том случае, когда температура пластицированной смеси по завершении пластицирования имеет значение 140°С или выше, эффективно протекает реакция между полученными методом распыления частицами (I) и наполнителем, и в том случае, когда она имеет значение 180°С или ниже, тогда имеет место тенденция к подавлению деструкции и гелеобразования каучукового компонента, и вязко-упругие свойства в итоге получаемого вулканизованного каучука улучшаются.

Продолжительность пластицирования составляет предпочтительно 1 минуту - 10 минут, более предпочтительно 2 минуты - 7 минут. В том случае, когда продолжительность составляет 1 минуту или более, дисперсия наполнителя в каучуковом компоненте улучшается, и в том случае, когда продолжительность пластицирования составляет 10 минут или менее, существует тенденция к подавлению деструкции и гелеобразования каучукового компонента, и вязко-упругие свойства в итоге получаемого вулканизованного каучука улучшаются.

Также можно примешивать и пластицировать агенты, улучшающие вязко-упругие свойства, традиционно используемые в области разработки каучука. Такие агенты включают, например, N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), соединения дитиоурацила, описанные в JP-A No. 6323942, соединения нитрозохинолина, такие как 5-нитрозо-8-гидроксихинолин (NQ-58) и т.п., которые описаны в JP-A № 60-82406, продукты конденсации алкилфенола·хлорида серы, описанные в JP-A № 2009-138148, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200”, изготовленный Taoka Chemical Co., Ltd., “Vultac 2, 3, 4, 5, 7, 710”, изготовленные Pennwalt Corp., и т.п., бис(3-триэтоксисилилпропил)тетрасульфид (изготовленный Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (изготовленный Degussa, “Si-75”), бис(3-диэтоксиметилсилилпропил)тетрасульфид, бис(3-диэтоксиметилсилилпропил)дисульфид, S-[3-(триэтоксисилил)пропил]овый сложный эфир октан-тионовой кислоты, S-[3-{(2-метил-1,3-пропандиалкокси)этоксисилил}пропил]овый сложный эфир октан-тионовой кислоты, и силановые связывающие агенты, такие как S-[3-{(2-метил-1,3-пропандиалкокси)метилсилил}пропил]овый сложный эфир октан-тионовой кислоты, фенилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтриацетоксисилан, метилтрибутоксисилан, этилтриметоксисилан, этилтриэтоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтри(метоксиэтокси)силан, фенилтриметоксисилан, фенилтриэтоксисилан, фенилтриацетоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)триэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 3-изоцианат-пропилтриметоксисилан, 3-изоцианат-пропилтриэтоксисилан, и т.п., 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли 1,6-гексаметилен-дитиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), 1-бензоил-2-фенилгидразид, производные гидразидов карбоновых кислот, такие как гидразид 1- или 3-гидрокси-N′-(1-метилэтилиден)-2-нафтойной кислоты, и гидразид 1- или 3-гидрокси-N′-(1-метилпропилиден)-2-нафтойной кислоты, гидразид 1- или 3-гидрокси-N′-(1,3-диметилбутилиден)-2-нафтойной кислоты и гидразид 1- или 3-гидрокси-N′-(2-фурилметилен)-2-нафтойной кислоты и т.п., описанные в JP-A № 2004-91505, гидразид 3-гидрокси-N′-(1,3-диметилбутилиден)-2-нафтойной кислоты, гидразид 3-гидрокси-N′-(1,3-дифенилэтилиден)-2-нафтойной кислоты и гидразид 3-гидрокси-N′-(1-метилэтилиден)-2-нафтойной кислоты, описанные в JP-A No. 2000-190704, бисмеркапто-оксадиазольные соединения, описанные в JP-A No. 2006-328310, соединения пиритионовых солей, описанные в JP-A No. 2009-40898, и соединения гидроксидов кобальта, описанные в JP-A No. 2006-249361.

Из них предпочтительными являются N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (изготовленный Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (изготовленный Degussa, “Si-75”), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли гексаметилен-бистиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), и продукты конденсации алкилфенола·хлорида серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200”, изготовленные Taoka Chemical Co., Ltd., и т.п. Используемое количество этих агентов, улучшающих вазко-упругие свойства, предпочтительно находится в диапазоне 0,1-10 частей по массе по отношению к 100 частям по массе каучукового компонента.

В случае примешивания оксида цинка, предпочтительным является примешивание на стадии (А), а при примешивании ускорителя вулканизации, предпочтительно выполнять примешивание на стадии (В).

Также можно примешивать и пластицировать различные агенты компаундирования, используемые в области разработки каучука. Такие агенты компаундирования включают, например, антиоксиданты; масла; жирные кислоты, такие как стеариновая кислота и т.п.; кумарон·инденовые смолы, такие как кумароновая смола NG4 (температура размягчения: 81-100°С), изготовленная Nippon Steel Chemical Co., Ltd., технологическая смола АС5 (температура размягчения: 75°С), изготовленная Kobe Oil Chemical Industrial Co., Ltd., и т.п.; смолы терпенового типа, такие как терпеновые смолы, терпен·фенольные смолы, терпеновые смолы, модифицированные ароматическими соединениями, и т.п.; производные канифоли, такие как “Nikanol (зарегистрированный товарный знак) А70” (температура размягчения: 70-90°С), изготовленные Mitsubishi Gas Chemical Company, Inc., и т.п.; гидрогенизированные производные канифоли; алкилфенольные смолы новолачного типа; алкилфенольные смолы резольного типа; нефтяные смолы типа С5; и жидкий полибутадиен. Эти агенты компаундирования могут быть примешаны на любой из стадий, выбранных из стадии (А) и стадии (В).

Вышеописанное масло включает технологические масла, растительные жиры и масла и т.п. Технологическое масло включает парафиновые технологические масла, нафтеновые технологические масла, ароматические технологические масла и т.п.

Вышеописанный антиоксидант включает, например, антиоксиданты, представленные в описании “Rubber Industry Handbook <Четвертое издание>”, стр. 436-443, под редакцией The Society of Rubber Science and Technology, Япония. Из них предпочтительно используют N-фенил-N′-1,3-диметилбутил-пара-фенилендиамин (6PPD), продукт реакции анилина и ацетона (TMDQ), поли(2,2,4-триметил-1,2-дигидрохинолин) (изготовленный Matsubara Sangyo, “Антиоксидант FR”), синтетические воски (парафиновые воски и т.п.) и растительные воски.

Также можно примешивать и пластицировать вулканизирующие агенты, такие как морфолин-дисульфид и т.п., обычно используемые в области разработки каучука. Предпочтительно, что их примешивают на стадии (В).

Дополнительно, могут быть примешаны и пластицированы пептизатор и замедлитель, кроме того, при необходимости, могут быть примешаны и пластицированы обычно добавляемые в каучук различные химические соединения и мягчители и т.п.

В качестве примера замедлителя приводят фталевый ангидрид, бензойную кислоту, салициловую кислоту, N-нитрозодифениламин, N-(циклогексилтио)фталимид (CTP), производные сульфонамида, дифенилмочевину, бис(тридецил)пентаэритрит-дифосфит и т.п., и предпочтительно используют N-(циклогексилтио)фталимид (CTP).

Хотя замедлитель может быть примешан и пластицирован на стадии (A), предпочтительно примешивать и пластицировать замедлитель на стадии (В).

Хотя используемое количество замедлителя особым образом не ограничено, оно находится предпочтительно в диапазоне 0,01-1 части по массе, особенно предпочтительно в диапазоне 0,05-0,5 частей по массе по отношению к 100 частям по массе каучукового компонента.

Температура на стадии (А) имеет значение предпочтительно 200°С или ниже, более предпочтительно 120-180°С. Температура на стадии (В) предпочтительно имеет значение 60-120°С.

Далее будет разъяснена стадия (С) термической обработки пластицированной смеси, полученной на стадии (В).

Температура термической обработки составляет предпочтительно 120-180°С. Термическую обработку обычно проводят при нормальном давлении или при повышенном давлении.

Способ настоящего изобретения обычно включает стадию переработки пластицированной смеси с получением конкретного внешнего вида, которую выполняют до того, как подвергать пластицированную смесь, полученную на стадии (В), термической обработке на стадии (С). Вулканизованный каучук включает вулканизованные каучуки, полученные в том случае, когда подвергают пластицированную смесь, переработанную с получением конкретного внешнего вида, термической обработке на стадии (С).

Здесь, “стадия переработки пластицированной смеси с получением конкретного внешнего вида” включает, например, “стадию нанесения слоя пластицированной смеси на стальной корд”, “стадию нанесения слоя пластицированной смеси на каркасный волоконный корд”, “стадию переработки пластицированной смеси с получением формы детали для протектора” и т.п. в области разработки каучука. Детали, такие как брекеры, каркасы, внутренние обшивки шины, боковины шины, протекторы (верхний слой протектора шины или нижний слой протектора шины) и т.п., полученные, соответственно, с помощью этих стадий, обычно дополнительно формуют с получением формы шины вместе с другими деталями способом, обычно осуществляемым в области изготовления шин, а именно, на стадии внедрения пластицированной смеси в шину получают невулканизованную шину, содержащую пластицированную смесь, и подвергают ее термической обработке на стадии (С). Такую термическую обработку обычно проводят при повышенном давлении. Вулканизованный каучук включает вулканизованные каучуки, из которых состоят вышеописанные детали шины, полученной таким образом.

В качестве каучукового компонента при компаундировании каучука, подходящего для деталей протектора, пригодных для больших шин больших грузовых машин, автобусов, легких грузовых автомобилей, инженерно-строительных машин и т.п., предпочтительным(-ой) является натуральный каучук как таковой или смесь, состоящая из натурального каучука как основного компонента и SBR и/или BR. В качестве наполнителя, предпочтительно используют сажу как таковую или смесь, состоящую из диоксида кремния как основного компонента и сажи. Кроме того, предпочтительно одновременно использовать агент, улучшающий вязкоупругость, такой как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли гексаметилен-бистиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), продукты конденсации алкилфенола·хлорида серы, такие как “Tackirol (зарегистрированный товарный знак) АР, V-200”, изготовленный Taoka Chemical Co., Ltd., и т.п., и так далее.

В качестве каучукового компонента при компаундировании каучука, подходящего для деталей протектора, пригодных для шин легковых автомобилей, предпочтительным(-ой) является полученный полимеризацией в растворе SBR как таковой, имеющий модифицированный кремнийорганическим соединением конец молекулы, или смесь, состоящая из вышеописанного модифицированного по концу молекулы полученного полимеризацией в растворе SBR как основного компонента и по меньшей мере одного каучука, выбранного из группы, состоящей из немодифицированного полученного полимеризацией в растворе SBR, полученного эмульсионной полимеризацией SBR, натурального каучука и BR. В качестве наполнителя предпочтительно используют смесь, состоящую из диоксида кремния как основного компонента и сажи. Кроме того, предпочтительно одновременно использовать агент, улучшающий вязкоупругость, такой как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли гексаметилен-бистиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), продукты конденсации алкилфенола·хлорида серы, такие как “Tackirol (зарегистрированный товарный знак) АР, V-200”, изготовленный Taoka Chemical Co., Ltd., и т.п., и так далее.

В качестве каучукового компонента при компаундировании каучука, подходящего для деталей боковин шин, предпочтительной является смесь, состоящая из BR как основного компонента и по меньшей мере одного каучука, выбранного из группы, состоящей из немодифицированного полученного полимеризацией в растворе SBR, полученного эмульсионной полимеризацией SBR и натурального каучука. В качестве наполнителя предпочтительно используют сажу как таковую или смесь, состоящую из сажи как основного компонента и диоксида кремния. Кроме того, предпочтительно одновременно использовать агент, улучшающий вязкоупругость, такой как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли гексаметилен-бистиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), продукты конденсации алкилфенола·хлорида серы, такие как “Tackirol (зарегистрированный товарный знак) АР, V-200”, изготовленный Taoka Chemical Co., Ltd., и т.п., и так далее.

В качестве каучукового компонента при компаундировании каучука, подходящего для деталей каркаса и брекера шины, предпочтительным(-ой) является натуральный каучук как таковой или смесь, состоящая из натурального каучука как основного компонента и BR. В качестве наполнителя предпочтительно используют сажу как таковую или смесь, состоящую из сажи как основного компонента и диоксида кремния. Кроме того, предпочтительно одновременно использовать агент, улучшающий вязкоупругость, такой как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (изготовленный Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N'-дибензилтиокарбамоилдитио)гексан (изготовленный Bayer, “KA9188”), дигидрат динатриевой соли гексаметилен-бистиосульфата, 1,3-бис(цитраконимидметил)бензол (изготовленный Flexsys, “Perkalink 900”), продукты конденсации алкилфенола·хлорида серы, такие как “Tackirol (зарегистрированный товарный знак) АР, V-200”, изготовленный Taoka Chemical Co., Ltd., и т.п., и так далее.

Таким образом, получают вулканизованный каучук. Расход топлива в машине с установленной шиной, содержащей этот вулканизованный каучук, улучшается, и может быть достигнут сниженный расход топлива. Этот вулканизованный каучук может быть использован не только для вышеописанных применений, касающихся изготовления шин, но также может быть использован в качестве виброустойчивого каучука для автомобильных запчастей, таких как подвеска двигателя, опора стойки, вкладыш подшипника, подвес выхлопной системы и т.п. Такой виброустойчивый каучук, предназначенный для изготовления автомобиля, обычно получают переработкой пластицированной смеси, получаемой на стадии (B), с приданием формы вышеописанному виброустойчивому каучуку, предназначенному для изготовления автомобиля, затем термической обработкой на стадии (C).

Композиция согласно настоящему изобретению содержит частицы соединения, представленного формулой (I) (в дальнейшем в этом документе в некоторых случаях называемое как “соединение (I)”), с медианным диаметром (50% D) 100 мкм или менее (в дальнейшем в этом документе в некоторых случаях называемые как «полученные методом распыления частицы (I)») и частицы по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины, с медианным диаметром (50% D) 100 мкм или менее (в дальнейшем в этом документе в некоторых случаях называемые как “полученная методом распыления неорганическая частица”).

Частицы располагают в порядке возрастания, начиная от частиц с меньшими диаметрами, и диаметр частицы в расчете на 50% объема называют «медианным диаметром (50% D)». Частицы располагают в порядке возрастания, начиная от частиц с меньшими диаметрами, и диаметр частицы в расчете на 95% объема называют «95% диаметром частиц (95% D)».

Композиция согласно настоящему изобретению может быть получена, например, пульверизацией частиц соединения, представленного формулой (I), с медианным диаметром (50% D) более 100 мкм (в дальнейшем в этом документе в некоторых случаях называемые как «частица (I)») с помощью пульверизатора в присутствии по меньшей мере одного компонента, выбранного из группы, состоящей из диоксида кремния, талька и глины (в дальнейшем в этом документе в некоторых случаях называемый как «неорганическая частица»).

Способ пульверизации частиц (I) с помощью пульверизатора в присутствии неорганических частиц аналогичен способу согласно настоящему изобретению, описанному выше.

Что касается соотношения содержания полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц в композиции, количество полученных методом распыления неорганических частиц находится предпочтительно в диапазоне 0,01-19 частей по массе, более предпочтительно в диапазоне 0,1-9 частей по массе, еще более предпочтительно в диапазоне 0,4-4 части по массе по отношению к 1 части по массе полученных методом распыления частиц (I).

По меньшей мере один компонент, выбранный из группы, состоящей из диоксида кремния, талька и глины, аналогичен компоненту, описанному выше.

Соединение (I) аналогично соединению, описанному выше.

Медианный диаметр (50% D) полученных методом распыления частиц (I) имеет значение 100 мкм или менее, предпочтительно 70 мкм или менее, более предпочтительно 40 мкм или менее, еще более предпочтительно менее 10 мкм. Нижний его предел предпочтительно составляет 1 мкм или более. Медианный диаметр (50% D) может быть измерен методом лазерной дифракции. В том случае, когда медианный диаметр находится в вышеописанном диапазоне, дисперсность полученных методом распыления частиц (I) в вулканизованном каучуке является хорошей, и вязко-упругие свойства вулканизованного каучука, содержащего полученные методом распыления частицы (I), улучшаются. Медианный диаметр (50% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц используют в качестве медианного диаметра (50% D) полученных методом распыления частиц (I).

95% Диаметр частиц (95% D) в случае полученных методом распыления частиц (I) имеет значение обычно 150 мкм или менее, предпочтительно 100 мкм или менее, более предпочтительно 50 мкм или менее, еще более предпочтительно 40 мкм или менее. Нижний предел этого параметра предпочтительно составляет 1 мкм или более. 95% Диаметр частиц (95% D) может быть измерен методом лазерной дифракции. В том случае, когда 95% диаметр частиц находится в указанном выше диапазоне, дисперсность полученных методом распыления частиц (I) в вулканизованном каучуке является хорошей, и вязко-упругие свойства вулканизованного каучука, содержащего полученные методом распыления частицы (I), улучшаются. 95% Диаметр частиц (95% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц используют в качестве 95% диаметра частиц (95% D) для полученных методом распыления частиц (I).

Медианный диаметр (50% D) полученных методом распыления неорганических частиц имеет значение 100 мкм или менее, предпочтительно 70 мкм или менее, более предпочтительно 40 мкм или менее, еще более предпочтительно менее 10 мкм. Медианный диаметр (50% D) может быть измерен методом лазерной дифракции. Медианный диаметр (50% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц используют в качестве медианного диаметра (50% D) полученных методом распыления неорганических частиц.

95% Диаметр частиц (95% D) в случае полученных методом распыления неорганических частиц имеет значение обычно 150 мкм или менее, предпочтительно 100 мкм или менее, более предпочтительно 50 мкм или менее, еще более предпочтительно 40 мкм или менее. Нижний предел этого параметра предпочтительно составляет 1 мкм или более. 95% Диаметр частиц (95% D) может быть измерен методом лазерной дифракции. 95% Диаметр частиц (95% D) смеси полученных методом распыления частиц (I) и полученных методом распыления неорганических частиц используют в качестве 95% диаметра частиц (95% D) для полученных методом распыления неорганических частиц.

Композицию согласно настоящему изобретению формуют прессованием на валковой пресс-машине и тому подобном, для получения сниженной фиксированной объемной плотности и для достижения удобства в обращении.

Каучуковый компонент и т.п. в каучуковой композиции, полученной пластицированием композиции согласно настоящему изобретению, каучуковый компонент и наполнитель аналогичны описанным выше, и также способ согласно настоящему изобретению аналогичен описанному выше.

ПРИМЕРЫ

Настоящее изобретение будет особым образом разъяснено с помощью примеров, примеров испытаний, примеров получения и т.п., приведенных ниже, но настоящее изобретение не ограничено ими. В дальнейшем в этом документе, “части” даны по массе.

Пример 1 получения: частица (I)

В продуваемый азотом химический реактор загружают 100 частей (0,77 моль) 3-хлорпропиламингидрохлорида, 180 мл воды и 200,4 частей (0,81 моль) пентагидрата тиосульфата натрия, и получающуюся в результате смесь перемешивают при температуре бани 70-80°С в течение 5 часов. Реакционную смесь оставляют остыть в течение ночи, выделяют кристалл фильтрацией, затем промывают водой и метанолом. Получающийся в результате кристалл сушат при 50°С в течение 4 часов с получением частиц (I).

1Н-ЯМР (270,05 МГц, D2O) δ м.д.: 3,0-3,1 (4Н, м), 2,0-2,1 (2H, м).

Медианный диаметр (50% D) получающихся в результате частиц (I) измеряют методом лазерной дифракции с помощью лазерного анализатора типа SALD-2000J, изготовленного Shimadzu Corp., и находят величину 185 мкм.

95% Диаметр частиц (95% D) получающихся в результате частиц (I) измеряют методом лазерной дифракции с помощью лазерного анализатора типа SALD-2000J, изготовленного Shimadzu Corp., и находят величину 297 мкм.

<Проведение измерений>

Получающиеся в результате частицы (I) диспергируют при комнатной температуре в смешанном растворе, состоящем из толуола и толуольного раствора ди-2-этилгексил-сульфосукцината натрия (концентрация ди-2-этилгексил-сульфосукцината натрия: 10% по массе), и получающуюся в результате дисперсию перемешивают в течение 5 минут с одновременным облучением дисперсии ультразвуковой волной, с получением испытуемого раствора. Испытуемый раствор переносят в кювету, которая требует периодического проведения процедур обслуживания, и по истечении 1 минуты, измеряют медианный диаметр (50% D) и 95% диаметр частиц (95% D). При измерении устанавливают показатель преломления на уровне 1,70-0,20i.

Пример 1

Частицы (I), полученные в примере 1 получения и силикагель (VN3, изготовленный Tosoh Silica Corporation) смешивают в соотношении 1:3 (части по массе). Получающуюся в результате смесь подают в струйную мельницу (пульверизатор А) при скорости подачи 10,7 кг/час (скорость подачи частиц (I), получаемых в примере 1 получения, составляет 2,7 кг/час), для получения порошкообразного материала. Адгезию порошка к внутренней части струйной мельницы не наблюдают.

Пульверизатор А: тип PJM-200SP, изготовленный Nippon Pneumatic Mfg Co., Ltd.

Объем подаваемого сжатого воздуха: 2,8 Нм3/мин

Давление пульверизации: 0,64 МПа

Медианный диаметр (50% D) порошкообразного материала, полученного в примере 1, измеряют методом лазерной дифракции с помощью лазерного анализатора типа MT3300, изготовленного Nikkiso Co., Ltd., и находят величину 6,4 мкм.

95% Диаметр частиц (95% D) порошкообразного материала, полученного в примере 1, измеряют методом лазерной дифракции с помощью лазерного анализатора типа МТ3300, изготовленного Nikkiso Co., Ltd., и находят величину 11,7 мкм.

<Проведение измерений>

Получающийся в результате порошкообразный материал диспергируют при комнатной температуре в смешанном растворе, состоящем из изопропилового спирта и раствора ди-2-этилгексил-сульфосукцината натрия в изопропиловом спирте (концентрация ди-2-этилгексил-сульфосукцината натрия: 10% по массе), и получающуюся в результате дисперсию перемешивают в течение 5 минут с одновременным облучением дисперсии ультразвуковой волной, с получением испытуемого раствора. Испытуемый раствор переносят в кювету, которая требует периодического проведения процедур обслуживания, и по истечении 1 минуты измеряют медианный диаметр (50% D) и 95% диаметр частиц (95% D). При измерении устанавливают показатель преломления на уровне 1,70-0,20i.

Медианный диаметр (50% D) и т.п. измеряют в соответствии с примером 1 в условиях, показанных в следующей таблице.

<Тип неорганической частицы>

VN3: неорганическая частица, изготовленная Tosoh Silica Corporation, VN3

AQ: неорганическая частица, изготовленная Tosoh Silica Corporation, AQ

Медианный диаметр (50% D) силикагеля VN3 измеряют в соответствии с методом измерения и этапом проведения измерения, описанным в примере 1 получения, и получают величину 31,8 мкм.

Медианный диаметр (50% D) силикагеля AQ измеряют в соответствии с методом измерения и этапом проведения измерения, описанным в примере 1 получения, и получают величину 34,7 мкм.

<Тип пульверизатора>

А: пульверизатор, изготовленный Nippon Pneumatic Mfg Co., Ltd., тип PJM-200SP

Объем подаваемого сжатого воздуха: 2,8 Нм3/мин

Давление пульверизации: 0,64 МПа

В: пульверизатор, изготовленный Nippon Pneumatic Mfg Co., Ltd., тип PJM-80SP

Объем подаваемого сжатого воздуха: 0,5 Нм3/мин

Давление пульверизации: 0,64 МПа

С: пульверизатор, изготовленный Seishin Enterprise Co., струйная мельница типа AO

Объем подаваемого сжатого воздуха: 0,12 Нм3/мин

Давление пульверизации: 0,65 МПа

<Оценка адгезии порошка>

А: Адгезию порошка к внутренней части струйной мельницы не отмечают.

В: Отмечают небольшую адгезию порошка к внутренней части струйной мельницы, однако непрерывное ведение процесса является возможным.

С: Отмечают адгезию порошка к внутренней части струйной мельницы.

<Прессование>

Пульверизованные (порошкообразные) материалы, полученные в примерах 1-15, подвергают прессованию на валковой пресс-машине. Измеряют фиксированную объемную плотность, и получают величины от 0,1130 г/мл до 1,1400 г/мл.

Валковая пресс-машина: изготовленная Seishin Enterprise Co., Ltd., тип RP-300

Диаметр валка × ширина валка: φ300 мм × 300 мм

Скорость подачи: 1,5-2,5 кг/час

Пример 16

Частицы (I), полученные тем же самым способом, как и в примере 1 получения, и тальк (изготовленный Nippon Talc Co., Ltd., MS-P) смешивают в соотношении 25:75 (части по массе). Получающуюся в результате смесь подают в струйную мельницу (пульверизатор D) при скорости подачи 1,1 кг/час, с получением пульверизованного (порошкообразного) материала. Адгезию порошка к внутренней части струйной мельницы не отмечают. Медианный диаметр (50% D) и т.п. измеряют тем же самым способом, как и в примере 1, и получают величину 7,7 мкм.

Пульверизатор D: изготовленный Seishin Enterprise Co., Ltd., тип CO-JET (мелющий материал; оксид алюминия)

Давление подаваемого воздуха: 0,7 МПа

Скорость потока воздуха: 0,4 Нм3/мин

Давление пульверизации: 0,7 МПа

Скорость подачи: 1,1 кг/час

Медианный диаметр (50% D) и т.п. измеряют в соответствии с Примером 16 в условиях, показанных в следующей таблице.

<Неорганическая частица>

Диоксид кремния: изготовленный Tosoh Silica Corporation, Nipsil AQ

Тальк: изготовленный Nippon Talc Co., Ltd., MS-P

Глина: изготовленная Agglochemiteck Corp., ST-KE

Пример 22

Частицы (I), полученные тем же самым способом, как и в примере 1 получения, и диоксид кремния (изготовленный Tosoh Silica Corporation, AQ) смешивают в соотношении 9:1 (части по массе). Получающуюся в результате смесь подают в молотковую мельницу (пульверизатор Е), с получением пульверизованного (порошкообразного) материала. Адгезию порошка к внутренней части молотковой мельницы не отмечают. Медианный диаметр (50% D) и т.п. измеряют тем же самым способом, как и в примере 1.

Пульверизатор Е: изготовленный Hosokawa Micron Corporation, пульверизатор ACM

Модель: ACM-15H

Частота вращения ротора в пульверизационной камере: 7800 rpm (оборотов в минуту)

Частота вращения ротора в классификационной камере: 7000 rpm

Скорость потока воздуха: 10 м3/мин

Медианный диаметр (50% D) и т.п. измеряют в соответствии с примером 22 в условиях, показанных в следующей таблице.

Пример 25