Способ получения выпускных форм алкилксантогенатов щелочных металлов - SU1066988A1

Код документа: SU1066988A1

Описание

Л

Л

со 00

00 Изобретение относится к усовершенствованному способу получения выпускных форм алкилксантогенатов щелочных металлов, которые находят широкое применение в цветной метал лургии в качестве реагентов-собира телей при фпotaциoннoм обогащении сульфидных руд цветных и редких ме таллов, а также в синтезе сероорга нических соединений. Известен способ получения выпус ных форм алкилксантогенатов щелоч ных металлов в виде непылящих и неслеживающихся псфошков за счет применения в качестве добавок тиок баматов и S-эфиров ксантогеновых кислот Си Недостаткаю этого способа явля ются высокая стоимость указанных добавок, а также ограниченная область применения. Наиболее близким к предлагаемому является способ получения выпускных форм алкилксантогенатов щелочных металлов взаимодействием сероугл о да, спирта и щелочи в воде в присутствии в качестве добавки алкилового эфира фтапевой или себгщиновой кислоты t2J. Недостатке этого способа явля- ется относительно высокая стоимость приме добавок. Цель изобретения - удешевление процесса, позволяющее использовать в качестве добавки отходы производства изопрена из изобутилена и формальдегида . Поставленная цель достигается тем, что согласно способу получения выпускных форм алкилксантогенатов щелочных металлов, заключающемуся в том, что на стадии ксантогенирования исполх зуют в качестве добавки диоксановые спирты в количестве 2-3,5% от массы алкилксантогената:. Предпочтительно используют диоксановые спирты в смеси со спиртоэ рами триметилкарбинсла, метилбутандиола и диоксановых спиртов 3-метйлбутандиол ||-1,3 в молярном соотнесении 1: (0,1-0,2 ) :(0,15тО,2 Предпочтительно используют диоксановые спирты и высококипящие компоненты в смеси следующего состава |мас.%1 Диоксановые спирты 72-78 Спиртоэфир триметилкарОинол .а. и метилбутандиола6-10 Сш1ртоэфи| ы диоксаиовых спиртов3-6 3-Метилбутандиол-1 ,310-15 в количестве 3-5% от массы алкилксантогената . В промлиленном производстве изо npeHia из 4,4-диметил-1,3-диоксана, который получают конденсацией изобутилена с формальдегидом, образуется ряд побочных высококипящих продуктов: З-метилбутандиал-1,3, диоксановые спирты (4-метилоксиэтил-1,3-диоксан , 4,4-димeтил-5-oкcимeтил-l ,3-диoкcaн и 5-(2-ОКСИ-2-ПРОПИЛ/-1 ,3-диоксан и спиртоэфиры (1-. -трет.бутокси-З-метил-З-бутанол, 4-метил-4-/2-трет.бутоксиэтил h-l,3-i -}1,иокса,н, 4-4-диметил-5-(трет бутоксиметил ) -1,.3-диоксан, метил-трет.бутиловый эфир, 1-метокси-З-метил-З-бутанол ), по составу близких к указанной смеси.. Осуществление предлагаемого способа обеспечивает повышение качества целевого продукта, а также увеличение его выхода за счет образования дополнительного количества ксантогенатов при ксантогенировании диоксановых спиртов, что обуславливает более полное превращение сероуглерода в реакционной смеси и тем саьшм предотвращает образование на его основе побочных продуктов, основнымк из которых являются тритиокарбонат и тиосульфат. Содержание основного вещества в целевом продукте составляет до 98% при выходе последнего до 97%. При осуществлении ксантогенирования в присутствии диоксановых спиртов и главным образом спиртоэфиров и диода обеспечивается получение шлпускной формл алкилксантогенатов в виде непьшящих и неслежсшшихся порошков. Достигаемый эффект в данном случае объясняется тем, что вы-, сококипящие компоненты добавки, например , спиртоэфиры и диол, не вступающие в реакцию с сероуглеродом, создают моиомолекулярные жидкие прослойки между частицами высушенного ксантогената, предотвращают отрыв частиц друг от друга (пыление и обеспечивают гидфофобизацию порошка , который обуславливает неслежи- . ваёмость продукта в процессе длительного храненияi Степень пыления продукта, определенная по скоростр потока псевдоожижения, достигает 1,1-1,2 м/с. Гигроскопичность порсшка {оицксантогенатов при относительнрй влажности среды 80,0% не превышает 8-10%. Пример 1. В реактор емкостью 500 МП, снабженный мешалкой, обратным холодильником и термометром, при оптимсльном мольном соотношении реагентов загружают 29,4 г (0,53 молъ) едкого кали, 220 г (2,98 моль изопропилового спирта, 974бг(0,58 . Дополнительно загружают 1,82 г (2,0% от обра ующегося по теории изопропилксантогената | диоксановых спиртов в качестве добавки. Реактор помещают на водяную баню при ТО-ВО С и содержимо перемешивают до полного растворения щелочи. Затем реакционную массу охлаждают до 20-300 Сив реактор при включенной мешалке в течение 15 20 мин дозируют 39,8 г (0,53 моль сероуглерода, температуру реакционной массы при этом поддерживают не выше путем регулирования скорости подачи сероуглерода и темпера турой водяной бани. После добавления сероуглерода перемешивание продсхпжают 5-10 мшн,/эатем из реакцион ной массы отгоняют смесь -спирта и воды, и полученную концентрированную реакционную массу в виде пасты сушат в вакуумномшкафу при давлении 150-20:0 мм . при 60-70 С в течение 1ч./ Получают 88,5 Г (97,0% от теории изопропилксант,огената кгшия с содер жанием основного вещества 97,0%. Состав кганеральных примесей,мае.%: t , КгСЗз 0,52 Влага и летучие Пыление полученного порошка, определяемое по газрвого по- тока , приводящего навеску испытывае мого образца в псевдоржиженное состояние , составляет 0,9 м/с. Ра.вновеснре влагосодержание порошка, определенное после хранения в течение 300 ч в сфеде с относительной влажностью 80,0%, составляет 9% Пороию не слеживается при хранении и прогнозированный срок практической пригодности составляет 3-4 г. П р и м е р 2. Получение изопро пилксантогената калия осуществляют по примеру 1, с той лишь разницей, что в реактор дополнительно загружают в качестве добавки 3,2 г (3,5% от образующегося по теории ксантогената } диоксанрвых спиртов. Получают 89,6 г (98,1% от теории изрпропилксантогената калия с содер жанием основного вещества 97,8%. Состав минеральных примесей, мае.%: К о f Iv лСоч к 2 S Влага и летучие Пыление порошка составляет 1,1 1 ,2 м/с, равновесное влагосодержание при относительной влажности qpe ды 80,0% составляет 7%, порошок не слеживается в процессе хранения, прогнозируемый срок практической пригодности не ксенее 4 г i Пример 3. Аналогично примеру 1 из 70,0 г (1,25 1оль) едкого кали, 94,0 г (1,27 моль) Н-бутилового спирта и 91,0 г (1,2 моль) Сероуглерода в присутствии 45,0 Ь (2,5 моль) воды и 8,8 г смеси диок сановых спиртов, спиртоэфиров триметилкарбинола , меТилбутандиопа и диоксановых спиртов и З-метилбутандиола (соотношение 1:0,1:0,15) в качестве добавки пoлsчaют 202,8 г выход 86,3% от теории ) -бутилксантогената калия с содержанием основного вещества 89,0%. Пыпение порошка равно 1,1 м/с, равновесное влагосодержание при относительной влажности среды 80% составляет 9,8%. Порошок не слеживается в процессе длительного хранения. Прогнозируемый срок пригодности не менее 3г. Пример 4. Аналогично примеру 3, в присутствии, в качестве добавки 6,6 г смеси диоксановых спиртов , спиртозфиров триметилкарбинола, метилбутандиола и диоксановых спиртов и 3-метилбутандиола (соотношение 1:0,2:0,2) получают 292-,5 г (выход 86,1% от теории ) н-бутилксантогената калия с содержанием основного вещества 90%. Пыление порошка состгшляет 1,1 м/с, равновесное влагосодержание 8,0% при относительной влажности среды 80%. Порошок.не слеживается при хранении. Пример 5. Аналогично примеру 1,, из 25,44 г (0,636 ) едкого натра; 191,0 г (3,18 моль) изопропилового спирта и 48,4 г (0,636 моль) сероуглерода в присутствии 35,4 г (1,91 моль) воды и в качестве добавки 3,12 г 13% от образующегося по теории ксантогената) смеси диоксановых спиртов с высококипящими компонент-ми состёша,мас.% Диоксановые спирты . .72,0 Спиртоэфир триметилкарбинола и метилбутандиола 10,О Спиртоэфиры диоксановых спиртов3,0 3-Метилбутандйол 15,0 .получают 96,1 г (выход 92,4% от теории ) изопропилксантогената натрия с. содержанием основного вещества 89,5%. Пыление порошка составляет 1,0 м/с, равновесное влагосодержание 10% при относительной влажности среды 80%. Порошок не слеживается при хранении. Пример 6. Аналогично примет ру 5, в присутствии в качестве добавки 5,2 г (5% от образупщегося ксантогената) смеси диоксановых спиртов с высококипящими .компонентгми получают 97,7 г (выход 94,0% от теории ) изопррпйлксантогената натрия с содержанием основного вещества 91.6%. Пыление порсмка составляет 1,3 м/с, равновесное влси осодержание 9,5% при отяоситепьной влажности среды 80%. Порошок не слеживается при зфсшении.

Пример 7, Аналогично- примеру 1 из 41,0 г (0,73 моль/ едкого кали, 168,0 г (3,66 моль} этилового спирта и 55,8 г (0,73 моль) сероуглерода в присутствии 35,6 г (i«,97 моль) воды и в качеств в добав ки 3,5 г (3% от образующегося ксантогената ) смеси диоксановых спиртов с высококипящими компонентами состава , мас,%: Диоксановые спирты 78,0 Спиртоэфир триметил-г карбинойа и метилбутандиола 6fO Спиртоэфиры диоксановых слйртов 6,0 3 метилбутандиол получают 112,3 г (выход 96,2% от теории этилксантогената калия с содержанием основного вещества 95,8%, Пыление порсмака составляет О,9.м/с, равновесное влагосодержание 10% при относительной влажности среды 80%. Порошок при хранении не слеживается. Прогнозируемой срок практической пригодности 3-4 г.

Пример 8. Аналогично примеру 7 в присутствии в качестве добавки 5,8 г (5% от образующегося KcaHToreHaTaj смеси диоксаНовых спиртов с высококипящими компо,нентами получают 114,9 г (выход 97,5%. от теории ) этилксантогената калия 1с содержанием основного вещества 96,0%. Пыление порсиика составляет 1,2 м/с, равновесное влагосодержание 9%. Порсяиок не слеживается при хранении.

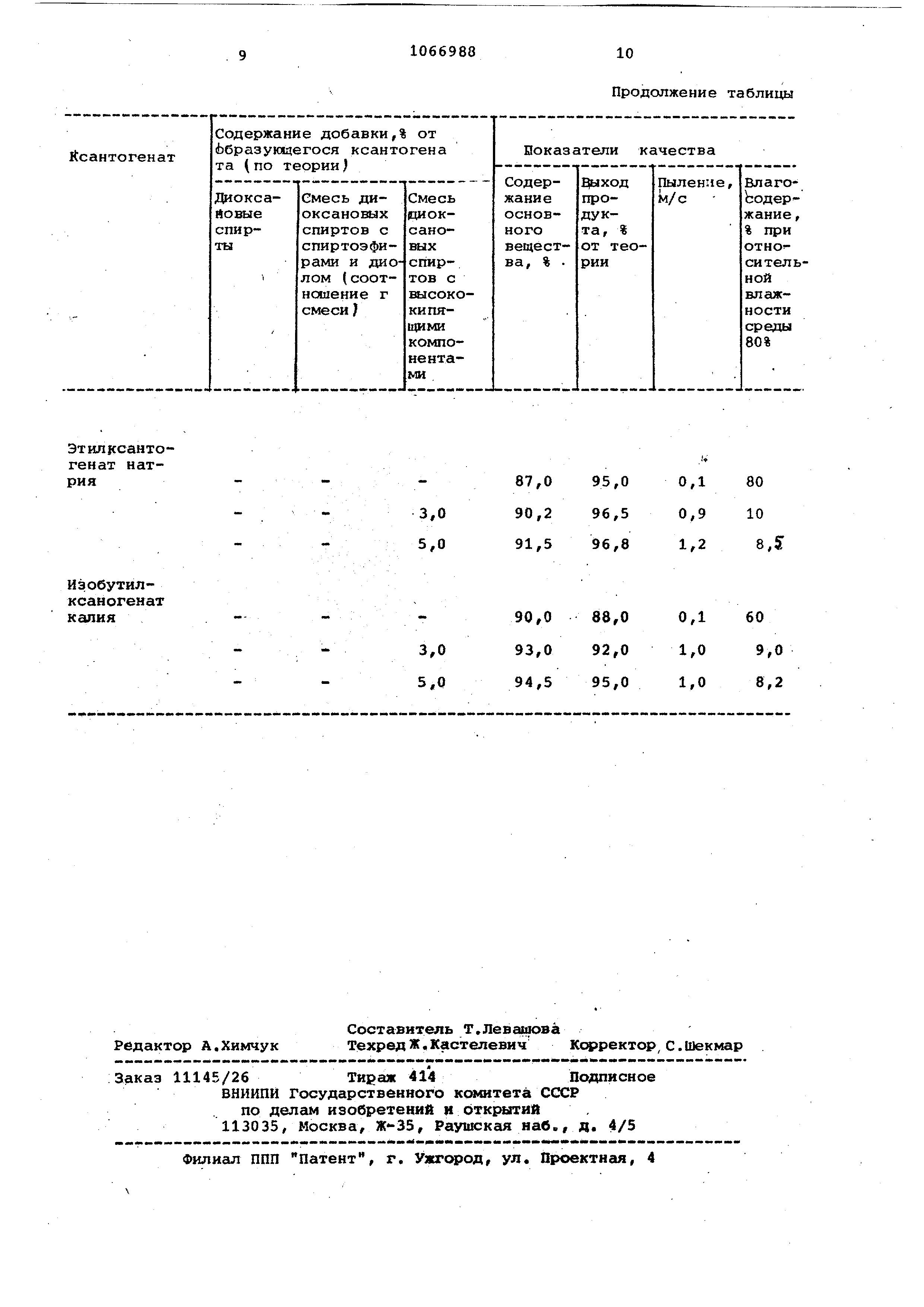

В аналогичных условиях при оптимальном соотношении реагентов получают образцы различных ксантогенатов .

Свойства полученных образцов приведены в таблице.

Реферат

1. СПОСОБ ПОЛУЧЕНИЯ ВЫПУСКНЫХ ФОРМ АЛКИЛКСАНТОГБНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ взаимодействием сороуглерода , спирта и щелочи в воде с испельзоваинем добавки, о т л и ч а ю щ и и с я тем, что, с целью удолевления процесса, последний проводят в Присутствии в качестве добавки диоксановых спиртов в количестве 2-3,5% от массы алкилксантогената. 2.Способ по п. 1, о т л и ч а iota и и с я тем, что диоксаиовые спир-1. j используют в со, спиртоэф1|рами триметилкарбинапа,мет11Лбутайдиопа и диоксаибвых спиртов и 3-метилбутандиоломг , 3 в малярном сог отношении It(О,1-0,2) :

Комментарии