Головка выпуска текучей среды - RU2606432C2

Код документа: RU2606432C2

Чертежи

Описание

Изобретение относится к головке выпуска текучей среды согласно ограничительной части пункта 1 формулы изобретения.

Из WO 2009/149825 А1 известна соответствующего вида головка выпуска текучей среды, при которой трудность отсасывания при закрытии клапана устранена посредством клапана повышенного давления. Мгновенная закупорка непосредственно после разбрызгиваемого выброса гарантирует, что ни микроорганизмы (микробы), ни прочие загрязнения не смогут проникнуть в головку выпуска текучей среды через выходное отверстие для среды. Усилие для открытия клапана приходится непосредственно на среду, продвигаемую в головку выпуска текучей среды. Устанавливаемое давление среды открывает подпружиненный клапанный запор посредством перемещения клапанного элемента против усилия нажимной пружины.

При этом среда, продвигаемая при помощи выводящего устройства в головку выпуска текучей среды, проводится в закрытое и герметизированное пространство цилиндрической камеры, из которой стекается выпуск среды. Камера регулирует количество среды в выпуске среды, поверхность которого (выпуска) в сочетании с входным давлением среды препятствует проникновению бактерий и загрязнений. Предпочтительно, что является возможным небольшой расчет параметров клапанного запора.

Промежуточная тарелка, на которую воздействует нажимная пружина для того, чтобы вжимать клапанный элемент в верхнее седло клапана, предпочтительно имеет уплотнительную кромку для уплотнения цилиндрической камеры со стороны дна. При достаточном давлении среды в цилиндрической камере, дно которой образует промежуточная тарелка клапана, верхнее седло клапана поднимается в воздух, если усилие на промежуточную тарелку, вызванное посредством давления среды, является большим, чем зажимающее усилие пружины. Посредством передаточного отношения спроектированных поверхностей и повышающегося давления внутри цилиндрической камеры может оказываться воздействие на характеристику открытия и закрытия.

Тем не менее, невыгодно, что только незначительное повышение давления среды в напорной камере является регулируемым по сравнению со средой, продвигаемой в головку выпуска текучей среды нагнетающим давлением. Поэтому для увеличения давления среды в напорной камере должно увеличиваться нагнетающее давление, в частности, в том случае, если форма распыла должна быть мелкодисперсной. В общем, повышенные нагнетающие давления невыгодны и к тому же связаны с большими расходами.

Поэтому задачей изобретения является создание головки выпуска текучей среды, которая допускает усовершенствованное закрытие клапана и повышает воздействие на форму распыла. При этом головка выпуска текучей среды должна бы быть предпочтительно одинаково пригодной к использованию для различных сред.

Эта задача решается посредством признаков пункта 1 формулы изобретения.

Таким образом, создается головка выпуска текучей среды с закрытием клапана, при котором трудность обратного всасывания при закрытии клапана устранена посредством клапана повышенного давления, а возможность регулировки давления выпуска среды в напорной камере устроена отдельно от нагнетающего давления продвигаемой среды из сосуда для запасов. Передаточное отношение выбирается больше, так что давление выпуска среды падает в напорной камере. Таким образом, могут образовываться, например, ускоренные капли в качестве выдаваемой массы, так как только немного энергии переносится на среду в напорной камере.

Посредством выбора жесткости пружины при большем согласно изобретению передаточном отношении устанавливается давление выпуска среды. Начиная с мягкой пружины, при соответствующем изобретению передаточном отношении выдается ускоренная капля. Если эта мягкая пружина заменяется жесткой пружиной, тогда такой же головкой выдачи текучей среды может выдаваться форма распыла с самой мелкой дисперсией среды. Таким образом, при соответствующем изобретению передаточном отношении посредством простого выбора пружины может устанавливаться давление выпуска среды в зависимости от жесткости использованной нажимной пружины. С возрастающей жесткостью пружины увеличивается давление выпуска среды и с ним энергия, внесенная в выдаваемую среду. Вариантность формы распыла достигается посредством вариантности жесткости пружины при выбранном передаточном отношении больше 2. На основании избирательности жесткости пружины это является действительным таким же предпочтительным образом для различных сред, в частности для таких сред с различной вязкостью.

Дальнейшие варианты осуществления изобретения могут быть выявлены из последующего описания и зависимых пунктов формулы изобретения.

Более подробно изобретение разъясняется ниже при помощи примера осуществления, представленного на прилагаемых изображениях.

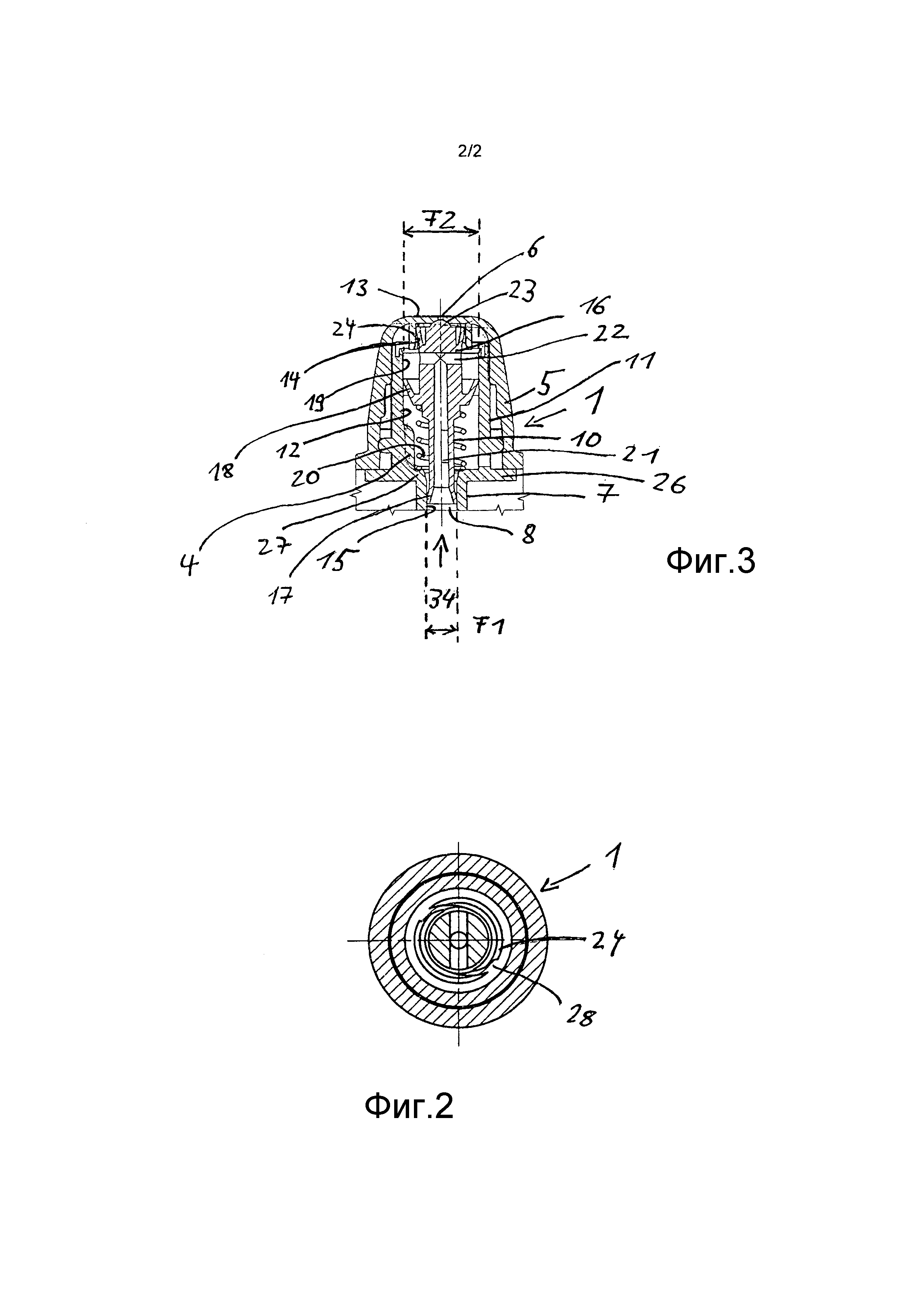

Фиг. 1 схематично показывает головку выпуска текучей среды, фиг. 2 схематично показывает сечение А-А согласно фиг. 1, фиг. 3 схематично показывает продольный разрез частичной области головки выпуска текучей среды согласно фиг. 1.

Фиг. 1-3 показывают головку 1 выпуска текучей среды для использования с выводящим устройством 2, причем выводящее устройство 2 включает в себя резервуар для среды, в частности текучей среды, в котором среда помещена под давлением или из которого среда подается к головке 1 выпуска среды нагнетающим давлением через насос для среды, в частности возвратно-поступательный поршневой насос. Выводящее устройство 2 имеет не изображенную сопрягаемую деталь, на которой устанавливается головка 1 выпуска текучей среды. Выводящее устройство 2 с надетой головкой 1 выпуска текучей среды образует дозатор для сред, в частности, жидких.

Головка 1 выпуска текучей среды и выводящее устройство 2, будучи предварительно подпружинены, передвигаются относительно друг друга по одной оси для осуществления выпуска при сокращении дозатора.

Как показано на фиг. 3, головка 1 выпуска текучей среды включает в себя выпускной штуцер 5 с выпускным отверстием 6, которое предусмотрено на выпускном штуцере 5 с торца. В выпускном штуцере 5 расположена внутренняя втулка 7, которая ограничивает канал 8 для среды. Канал 8 для среды связан с направляющей 34 для среды в выводящем устройстве 2, а именно, в виде прилегающих друг к другу и расположенных внутри головки 1 выпуска текучей среды участков канала и/или пространств для среды. Для присоединения к направляющей 34 для среды внутренняя втулка 7 может иметь соединительный элемент для соединения с сопрягаемой деталью выводящего устройства 2.

Внутренняя втулка 7 на своем обращенном к выпускному отверстию 6 конце 11 сконструирована в виде стакана для образования цилиндрической камеры 12 совместно с торцевым концом 13 выпускного штуцера 5. На торцевом конце 13 расположено выпускное отверстие 6. Для закупорки выпускного отверстия 6 внутренняя втулка 7 вмещает подпружиненный клапанный элемент 10, закрывающий автоматически выпускное отверстие 6. Для предварительного подпружинивания клапанного элемента 10 по отношению к выпускному отверстию 6 предусмотрена нажимная пружина 20. Нажимная пружина 20 расположена в цилиндрической камере 12.

Клапанный элемент 10 выполнен в виде цилиндрического поршня, который является перемещаемым по оси в образованной внутренней втулкой 7 цилиндрической камере 12. Подвижный клапанный элемент 10 разделяет цилиндрическую камеру 12 на верхнюю и нижнюю часть камеры. Верхняя часть камеры образует напорную камеру 19, которая связана с каналом 8 для среды и может открываться по направлению к выпускному отверстию 6 и снова закрываться под действием нажимной пружины 20.

Нижняя часть камеры служит для размещения пружинного элемента, в этом случае нажимной пружины 20, которая нагружает прижимным усилием клапанный элемент 10 для того, чтобы он усилием предварительного натяжения в качестве подпружиненного клапанного элемента 10 закрывал выпускное отверстие 6 до и после приведения в действие дозатора для выдачи среды.

Для клапанного элемента 10 предусмотрено верхнее седло 14 клапана и нижнее седло 15 клапана, которые, в то же время, могут служить в качестве направляющих опор для концов 16, 17 поршня клапанного элемента 10. Предпочтительно по меньшей мере одно из обоих седел 14, 15 клапана служит в качестве направляющей опоры.

Клапанный элемент 10 имеет промежуточную тарелку 18 клапана, которая образует дно присоединенной к каналу 8 для среды напорной камеры 19, в которой для открытия верхнего седла 14 клапана устанавливается давление выпуска среды. Промежуточная тарелка 18 клапана уплотняет напорную камеру 19 к верхнему седлу 14 клапана. Кроме того, промежуточная тарелка 18 клапана предпочтительно служит для направления движения клапанного элемента 10 в цилиндрической камере 12. Предпочтительно промежуточная тарелка 18 клапана образована в виде окружной уплотнительной кромки, которая направляет клапанный элемент 10 в цилиндрической камере 12 при его движении вверх и вниз. Промежуточная тарелка 18 клапана образует дно напорной камеры 19, которое может перемещаться по оси относительно выпускного отверстия 6, а именно, посредством движения клапанного элемента 10. Следовательно, изменяется объемная вместимость напорной камеры 19.

Увеличение объема, которое возникает при обратном движении клапанного элемента 10 для открытия выпускного отверстия 6, заполняется посредством давления среды в канале 8 для среды, так что никакие микроорганизмы не смогут проникнуть. Уменьшение объемной вместимости напорной камеры при закрытии выпускного отверстия 6 вызывает остаточный сдвиг среды, который также предотвращает проникновение микроорганизмов.

Для открытия верхнего седла 14 клапана устанавливается в напорной камере 19 давление выпуска среды, которое является более высоким, чем зажимающее клапанный элемент 10 усилие нажимной пружины 20. Характеристика открытия определяется посредством передаточного отношения диаметров открытия цилиндрической камеры 12 и впускающего среду отверстия в области нижнего седла 15 клапана. Согласно фиг. 3 это отображенные поверхности F1 и F2, причем F1 определена посредством седла 15 клапана для нижнего конца 17 поршня и его диаметра, в то время как F2 определена посредством диаметра напорной камеры 19 или диаметра промежуточной тарелки 18 клапана. Впускающее среду отверстие образуется здесь посредством канала 8 для среды в области нижнего седла 15 клапана.

Согласно изобретению передаточное отношение F2/F1 имеет значение больше 2. Такое большое передаточное отношение делает возможным широкую дисперсию внесенной в напорную камеру 19 энергии, что имеет непосредственное воздействие на форму выдачи дозируемой среды. Придание формы выдачи возможно от ускоренной капли (незначительный подвод энергии) вплоть до мелкодисперсной формы распыла (высокий подвод энергии).

Посредством соответствующего изобретению передаточного отношения F2/F1 выбирается конструктивная основная установка, при которой обусловленная средой разность давлений позволяет движение клапанного элемента 10 при обычных нагнетающих давлениях. Созданное в цилиндрической камере 12 при приведении в действие дозатора падение давления от нагнетающего давления в канале 8 для среды до давления выпуска среды в напорной камере 19 имеет, таким образом, достаточный диапазон давлений, внутри которого посредством выбора жесткости нажимной пружины 20 устанавливается давление выпуска среды в напорной камере 19, которое требуется для того, чтобы открывать выпускное отверстие 6, то есть выдвигать клапанный элемент 10 из его показанного на фиг. 3 положения закрытия. Следовательно, через повышение жесткости пружины устанавливается повышение давления выпуска среды в напорной камере 19, то есть давления, которое среда должна оказывать в напорной камере 19 на промежуточную тарелку 18 клапана, чтобы она отодвигалась от торцевого конца 13 выпускного штуцера.

Нажимная пружина 20 вставлена в цилиндрическую камеру 12 и опирается с одной стороны на нижней стороне промежуточной тарелки 18 клапана и выступе 27 цилиндрической камеры 12 рядом с седлом 15 клапана. Выступ 27 образует здесь переход в нижнее седло 15 клапана канала 8 для среды. Предпочтительно нажимная пружина 20 является цилиндрической винтовой пружиной, которая опирается с верхней стороны и со стороны дна и посредством которой выступает частичный отрезок клапанного элемента 10. Диаметр нажимной пружины 20 меньше, чем диаметр цилиндрической камеры 12, в которой расположена нажимная пружина 20. Поэтому цилиндрическая камера 12 предпочтительно имеет защиту 4 от изгиба для нажимной пружины 20. Защита 4 от изгиба может быть, например, материальным ребром, на которое может радиально опираться нажимная пружина 20.

Клапанный элемент 10 выполнен с возможностью осевого перемещения против усилия нажимной пружины 20 для открытия и закрытия верхнего седла 14 клапана. Осевой (обратный) ход поршня ограничен посредством сжатия пружины и возрастающего вследствие этого усилия пружины и/или посредством упора, который может быть предусмотрен на нижнем седле 15 клапана для нижнего конца 17 поршня.

Благодаря цилиндрической камере 12 в виде стакана канал 8 для среды пролегает через клапанный элемент 10 в качестве пропускного канала 21. Предпочтительно пропускной канал 21 проведен по центру через клапанный элемент 10. Предпочтительно пропускной канал 21 образуется из отрезка нагнетающей трубы, который (отрезок) оканчивается со стороны выходного отверстия предпочтительно в кольцевом пазе 22, который переводит пропускной канал 21 в напорную камеру 19.

Верхний конец 16 поршня имеет внешнюю уплотнительную кромку, через которую верхний конец 16 поршня введен в верхнее седло 14 клапана.

Предпочтительно верхнее седло 14 клапана включает в себя снабженную прорезью втулку 24, которая особенно предпочтительно образована монолитно с выпускным штуцером 5 в качестве пустой снабженной прорезью втулки. Верхний конец 16 поршня введен во втулку 24 при движении открытия и закрытия. Кроме того, она допускает натекание потока выпускного отверстия 6 через прорези 28 во втулке. Верхний конец 16 поршня поднимается в воздух предпочтительно закругленной уплотнительной поверхностью 23. Втулка 24 может образовывать завихрительную камеру. Втулка 24 может быть образована в качестве вставного конструктивного элемента. Перед отводом клапанного элемента 10 от верхнего седла 14 клапана среда находится в напорной камере 19 под предварительным давлением, которое является более высоким, чем давление окружающей среды, так что ожидающая среда непосредственно выходит наружу при освобождении выпускного отверстия 6. Предварительное давление, которое устанавливается при обратном ходе клапанного элемента 10 на основании нагнетающего давления в сочетании с передаточным отношением и жесткостью пружины, соответствует давлению выпуска среды. Предпочтительно оно находится в области между 1,5 и 2,3 бар.

При освобожденном выпускном отверстии 6 клапанный элемент 10 осуществил движение вдаль от выпускного отверстия 6. Вследствие этого произошел отвод уплотнительной поверхности 23. Находящаяся в напорной камере 19 под давлением выпуска среда выдавливается затем из выпускного отверстия 6 через камеру, образованную между верхним концом клапанного элемента 10 и торцевым концом 13 выпускного штуцера 5. Предпочтительно эта камера является завихрительной камерой. При этом выпускаемое количество среды не ограничено объемной вместимостью напорной камеры 19, так как через пропускной канал 21 среда продвигается и выпускается до конца хода поршня насоса или нагнетательного хода поршня.

Внутренняя втулка 7 крепко держится, будучи расположена в выпускном штуцере, причем прикрепление может происходить разъемно через защелкивающееся соединение. Внутренняя втулка 7 может иметь упорный выступ 26 для позиционирования ее в выпускном штуцере 5.

Для ручного приведения в действие при привлечении приводящих усилий выпускной штуцер 5 предпочтительно имеет одну или несколько опорных поверхностей 25 под пальцы. В этом случае выпускной штуцер имеет форму назального набалдашника для возможности надеваться в качестве назального адаптера на сопрягаемую деталь. Для других целей применения выпускной штуцер может иметь другие внешние контуры.

Так как согласно изобретению могут создаваться и ускоренные капли, является также возможным местное применение, например, в ухе, во рту или на коже.

Реферат

Изобретение относится к головке выпуска текучей среды и может быть использовано в различных областях техники. Головка выпуска текучей среды имеет выпускной штуцер (5) с выпускным отверстием (6), в котором расположена внутренняя втулка (7). Внутренняя втулка имеет канал (8) для среды и вмещает подпружиненный клапанный элемент (10), закрывающий автоматически выпускное отверстие (6) посредством нажимной пружины (20). Клапанный элемент (10) выполнен в виде цилиндрического поршня, который является перемещаемым по оси в образованной внутренней втулкой (7) цилиндрической камере (12). Для концов (16, 17) поршня предусмотрены верхнее (14) и нижнее (15) седло клапана. Клапанный элемент (10) имеет промежуточную тарелку (18) клапана, которая образует дно присоединенной к каналу (8) для среды напорной камеры (19). В напорной камере (19) для открытия верхнего седла (14) клапана устанавливается давление выпуска среды. Характеристика открытия определена посредством передаточного отношения диаметров открытия цилиндрической камеры (12) и впускающего среду отверстия в области нижнего седла (15) клапана. Передаточное отношение имеет значение больше чем 2. Выбор жесткости нажимной пружины (20) устанавливает давление выпуска среды в напорной камере (19). Верхний конец (16) поршня имеет внешнюю уплотнительную кромку, через которую верхний конец (16) поршня вводится в верхнее седло (14) клапана. Между верхним концом клапанного элемента (10) и торцевым концом (13) выпускного штуцера (5) образована камера, которая является завихрительной камерой. Техническим результатом изобретения является обеспечение возможности воздействия на форму распыла и одинаковая пригодность к использованию различных сред. 13 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Ручное устройство для выпуска сред

Устройство для выпуска сред

Универсальный ручной распылитель, имеющий вертикальный запорный клапан

Комментарии