Распылитель для жидкости - RU2710563C2

Код документа: RU2710563C2

Чертежи

Описание

Настоящее изобретение относится к распылительному устройству для распыления микроструи жидкости, содержащему блок распылительной форсунки, причем указанный блок распылительной форсунки содержит канал подачи жидкости для приема в него жидкости под давлением и содержит по меньшей мере одну распылительную форсунку, имеющую мембрану форсунки по меньшей мере с одним отверстием форсунки для выпуска микроструи указанной жидкости.

Микроструя в настоящем документе определена как одна или множество струй, работающих в режиме разрушения столба жидкости Рэлея. В результате последовательные капли могут иметь одинаковый размер и выходить из отверстия форсунки в том же направлении.

Распылительное устройство типа, описанного в первом параграфе, например, известно из заявки на патент США 2008/0006719. Эта патентная заявка описывает корпус распылительной форсунки с опорным элементом и передней стенкой, которые образованы в виде одной детали из пластмассового материала. Корпус форсунки этого известного устройства образует крышку с полостью, которая помещается непосредственно на полое ядро, которое является частью системы доставки для подачи указанной жидкости под давлением в форсунку из контейнера для жидкости. Контейнер для жидкости может, например, быть сконструирован в виде герметичного резервуара. Также известно использование отдельного насосного устройства для вытеснения жидкости.

Распылительные устройства могут иметь выпускной клапан, который расположен на пути жидкости выше по потоку относительно распылительной форсунки. Этот известный клапан управляется пользователем и может содействовать, помимо прочего, сохранению чистоты от микробов части распылительного устройства, которая находится выше по потоку относительно клапана, предотвращая протекание распылительного устройства после использования, и способствует достижению пользователем пассивно или активно заранее указанной дозы. При закрытии клапан не позволяет жидкости, которая прошла и может быть загрязнена, повторно поступать в контейнер для жидкости распылительного устройства. Это будет предотвращать любое возможное загрязнение содержимого контейнера для жидкости в результате возвращения загрязнителей жидкости из внешней среды. На практике, однако, известное распылительное устройство с таким клапаном не может гарантировать совершенную механическую герметизацию для полного предотвращения прохождения микробов из-за допусков в комплектующих изделиях.

Для дополнительного предотвращения загрязнения, в частности жидкостей без консервантов, также известно снабжение распылительного устройства антимикробным покрытием на поверхностях, которые вступают в контакт с жидкостью. В качестве примера в патенте США №5232687 раскрыто распылительное устройство с выпускным клапаном с антимикробным серебряным покрытием.

Для конкретных применений, в частности для фармацевтических применений, наиболее важно сохранять чистоту жидкости, которую распылительное устройство хранит в резервуаре для последующих доз, которые поставляются пользователю. В частности, любого внедрения микробов в указанный резервуар и загрязнения неиспользованной жидкости следует избегать, насколько это возможно. Известные распылительные устройства терпят неудачу в этом отношении, поскольку, даже если в них применяют известный выпускной клапан, точное закрытие указанного клапана нельзя гарантировать, и, кроме того, после доставки дозы жидкости все еще относительно большое количество жидкости остается в открытой связи с окружающей средой через отверстия форсунки.

Целью настоящего изобретения, помимо прочего, является обеспечение распылительного устройства, которое создает микрострую жидкости и эффективно закрывает по существу всю систему подачи жидкости для противодействия любому внедрению микробов в устройство.

Исходя из этого распылительное устройство типа, описанного в первом параграфе, согласно настоящему изобретению отличается тем, что указанная распылительная форсунка образована корпусом форсунки, содержащим опорный элемент по меньшей мере с одной полостью форсунки на основной поверхности указанного опорного элемента, причем указанный опорный элемент закрыт мембранным слоем на указанной основной поверхности, и указанный мембранный слой снабжен по меньшей мере одним отверстием форсунки, проходящим через толщину указанного мембранного слоя, в области указанной по меньшей мере одной полости форсунки с образованием указанной мембраны форсунки над указанной полостью форсунки, тем, что указанный корпус форсунки содержит, по меньшей мере, часть указанного канала подачи жидкости, и тем, что выше по потоку относительно указанной полости форсунки указанный корпус форсунки содержит антимикробный барьер между указанной полостью и указанной, по меньшей мере, частью указанного канала подачи жидкости, который содержится внутри указанного опорного элемента.

Корпус форсунки распылительного устройства согласно настоящему изобретению образован в опорном элементе, который сам содержит антимикробный барьер сразу выше по потоку относительно полости для герметизации канала подачи жидкости, который удерживает значительно больший объем жидкости. Опорный элемент может быть изготовлен, по меньшей мере, частично из полупроводникового материала или другого материала, который позволяет использование очень точной и воспроизводимой полупроводниковой технологии или стадий изготовления микрообработкой для изготовления и формирования корпуса форсунки.

Не только точная форма, размер и положение отдельных мембран, полостей и отверстий форсунки можно, таким образом, регулировать очень точно, но и антимикробный барьер можно, таким образом, интегрировать уже в корпус форсунки. Это оставляет только относительно небольшой объем самой полости, в котором струя не отсеклась после распыления, тогда как основная часть жидкости в распылительном устройстве герметизирована относительно поступления любого микробного загрязнения. Это делает данное устройство особенно подходящим для современных применений, которые требуют жидкостей без консервантов, и для фармацевтических применений. Благодаря настоящему изобретению некоторые проблемы, которые связаны с микробным загрязнением из внешней среды, таким образом, устраняются.

Предпочтительный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что указанный микробиологический барьер содержит микроклапанные средства, которые открываются, когда превышается заранее определенное пороговое давление перед клапаном, и находятся в нормально закрытом состоянии при нормальном давлении и которые предусмотрены выше по потоку относительно указанной полости между указанной полостью и указанным каналом подачи жидкости. Микроклапанные средства могут представлять собой прогрессивные клапанные средства с тарелкой клапана, которая открывается больше при большем давлении перед клапаном. В этом случае пороговое давление определено как уровень давления перед клапаном, при котором сопротивление потоку жидкости над клапанными средствами становится незначительным или, по меньшей мере, порядка величины, которая меньше, чем сопротивление жидкости над по меньшей мере одним отверстием форсунки. Альтернативно, клапанные средства могут содержать запорный клапан, имеющий тарелку клапана, которая переключается сразу с по существу полностью закрытого состояния на по существу полностью открытое состояние, изменяя сопротивление потоку жидкости с практически бесконечного до нуля, когда превышается некоторое пороговое давление.

Для повышения порогового давления, в то же время также обеспечивая соответствующее закрытие клапанных средств после использования, предпочтительный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что указанные клапанные средства содержат тарелку клапана, которая снабжена упругими средствами, которые двигают указанную тарелку клапана в направлении седла клапана в нормально закрытом состоянии.

Конкретный вариант осуществления распылительного устройства согласно настоящему изобретению в этом отношении отличается тем, что клапанные средства открываются при пороговом давлении от 2 до 5 бар и закрываются, когда давление за клапаном падает ниже значения, которое ниже указанного порогового значения, в частности ниже значения от 1 до 2 бар. Эти клапанные средства разработаны для предотвращения просачивания или течи распылительного устройства при использовании и после него.

Клапанные средства открываются только тогда, когда достигается указанное пороговое значение давления от 2 до 5 бар, и закрываются сразу, когда давление падает ниже нижнего значения, в частности от 1 до 2 бар. Для данного эффекта множество возможных конструкций можно разработать в зависимости от конкретных конструкций относительно размеров и других свойств тарелки клапана, таких как толщина, жесткость, диаметр, наличие гофрированных зон, и седла клапана, таких как внутренний и наружный диаметр седла, площадь контакта между седлом клапана и тарелкой клапана, и использования техник MEMS поверхностной микрообработки.

Конкретный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что указанные микроклапанные средства содержат по меньшей мере одну тарелку микроклапана вблизи седла микроклапана, причем указанная тарелка микроклапана находится на указанном седле микроклапана в указанном нормально закрытом состоянии и поднимается с указанного седла, когда превышается указанное пороговое давление перед клапаном, для создания канала для жидкости между указанной тарелкой микроклапана и указанным седлом микроклапана. Снова тарелка клапана может вести себя прогрессивно, открываясь больше, чем больше превышается пороговое давление, или в качестве запорного клапана, который открывается сразу максимально при превышении порогового давления.

Согласно настоящему изобретению хорошие средства для гарантирования защиты от микробов были получены с конкретным вариантом осуществления для уменьшения размера полости форсунки. Исходя из этого дополнительный предпочтительный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что указанный опорный элемент содержит, по меньшей мере, часть указанного канала подачи жидкости, тем, что выше по потоку относительно указанной полости форсунки указанный опорный элемент содержит антимикробный барьер между указанной полостью и указанной, по меньшей мере, частью указанного канала подачи жидкости, который находится внутри указанного опорного элемента, и тем, что как указанная тарелка микроклапана, так и указанная мембрана образованы указанным мембранным слоем.

Этот предпочтительный вариант осуществления распылительного устройства имеет по существу плоский корпус форсунки с полостью, которая может проходить от ее указанной первой основной поверхности ко второй, задней поверхности. Мембранный слой установлен на седле клапана и перемещается при приложении давления струи, при этом создавая канал для жидкости между мембранным слоем и седлом клапана. С этим седлом клапана создается структура пассивного клапана или барьер для потока, позволяя жидкости проходить только тогда, когда мембранный слой поднимается с седла клапана, и герметизируя полость форсунки/пассивного клапана снизу при закрытии. Мембранный слой в этом варианте осуществления согласно настоящему изобретению разработан в виде тарелки клапана, которая поднимается с седла клапана после повышения давления жидкости в канале подачи жидкости.

Если используют отдельный наконечник форсунки и отдельную пластину клапана, полость форсунки будет иметь обычный размер порядка миллиона кубических микронов, полость форсунки этого варианта осуществления может быть легко снижена до обычного размера порядка только несколько сотен кубических микронов. Предпочтительно тарелка клапана изготовлена из тонкого слоя нитрида кремния с толщиной 0,5-1,5 микронов. Такой слой можно осаждать на опорном элементе форсунки, который образован в полированной кремниевой пластине и в котором также седло клапана сконструировано вместе с каналом подачи жидкости, который проходит через пластину.

В дополнительном конкретном варианте осуществления распылительное устройство согласно настоящему изобретению, таким образом, отличается тем, что максимальное расстояние между указанной тарелкой клапана и указанным седлом клапана составляет менее 500 нанометров, в частности менее 100-200 нанометров, в указанном нормально закрытом состоянии. Это создает антимикробный барьер между указанным каналом подачи жидкости и указанной полостью, поскольку живые или мертвые бактерии не могут проходить барьеры с высотой менее 100-200 нанометров. Клапанная система согласно настоящему изобретению, таким образом, предотвращает микробное загрязнение любой жидкости выше по потоку относительно клапанных средств. В результате значительное снижение роста колониеобразующих единиц (КОЕ) в фармацевтической жидкости после использования распылительного устройства можно получить при помощи подходящего микроклапана между мембраной и контейнером, содержащим фармацевтическую жидкость.

Распылительное устройство может также отличаться тем, что в закрытом положении тарелка клапана и седло клапана герметизированы путем близкого контакта или сил притяжения, таких как силы Ван-дер-Ваальса или Казимира. Силы Ван-дер-Ваальса очень сильны, когда расстояние между седлом клапана и тарелкой клапана составляет менее 1 нанометра. Величина силы Казимира сильно повышается, когда расстояние между поверхностями составляет уже менее 10-100 нанометров. Эти силы могут также способствовать захлопыванию и притяжению тарелки клапана к седлу клапана, в частности, когда поверхности гладкие, как в случае блоков распылительной форсунки, изготовленных при помощи техник MEMS поверхностной микрообработки.

Согласно настоящему изобретению понятно, что при помощи микрообработки кремния такие максимальные расстояния между тарелкой клапана и седлом клапана можно изготовить воспроизводимым образом, удовлетворяя фармацевтические стандарты. SNU и, в частности, части форсунки и клапана можно получать микрообработкой (Micro System Technology), что означает, что их получают при помощи стадий литографии, связанных со способами изготовления полупроводников. Альтернативно, техники электроэрозии и лазерной прошивки можно использовать, но в общем это, как правило, менее воспроизводимо и менее точно по сравнению со способами микрообработки.

В дополнительном варианте осуществления распылительное устройство согласно настоящему изобретению отличается тем, что указанная тарелка клапана сконструирована сгибаемой при работе от по существу плоского исходного состояния до, по меньшей мере, частично согнутого профиля под давлением, в то же время создавая указанный канал для жидкости, и тем, что указанное седло клапана содержит закрытую кромку, которая расположена в области указанного согнутого профиля указанной тарелки клапана, и более конкретно тем, что указанная тарелка клапана сконструирована сгибаемой, так как указанная тарелка клапана гофрирована, и содержащей по меньшей мере одну в общем кольцеобразную гофру вдоль по существу кольцеобразного седла клапана. Указанный канал подачи жидкости находится в открытой связи с внутренним пространством указанного кольцеобразного седла клапана.

Образование гофр на тарелке клапана обеспечивает мембрану с некоторой величиной эластичности, даже для жестких материалов, таких как нитрид кремния, оксид кремния, карбид кремния и другие керамические материалы, что облегчает открытие и закрытие клапана. Обнаружили, что гофрированные тарелки клапана характеризуются исходной большей жесткостью, чем негофрированные, плоские тарелки клапана, но указанная жесткость снижается при более высоком давлении. Такая тарелка клапана с гофрами, установленная на седле клапана, показывает лучшую способность закрытия при низких давлениях и более низком сопротивлении жидкости при более высоком давлении по сравнению с негофиророванной тарелкой клапана.

Другие меры для предотвращения микробиологического загрязнения, помимо простого механического барьера, могут также включаться в распылительное устройство, такие как наличие воздушного барьера между полостью клапана и полостью форсунки и/или использование антимикробных покрытий в конкретных местах в блоке распылительной форсунки. Дополнительный конкретный вариант осуществления распылительного устройства, следовательно, отличается тем, что указанный антимикробный барьер содержит воздушную камеру между указанными микроклапанными средствами и указанной полостью форсунки, причем указанная воздушная камера блокирует некоторое количество воздуха в указанном нормально закрытом состоянии.

Вариант осуществления распылительного устройства, характеризующегося воздушным барьером, отличается тем, что ниже указанной основной поверхности блок микроклапана содержит по меньшей мере одну блокирующую микробы область и по меньшей мере одну удерживающую воздух камеру между указанным микроклапаном и указанной полостью форсунки, образуя зависящий от давления барьер для потока, позволяющий проходить жидкостям только тогда, когда давление достигало порогового значения, и блокируя жидкостную связь между мембраной и каналом подачи жидкости, когда давление значительно ниже порогового значения, при помощи по меньшей мере одного пузырька воздуха, выходящего из удерживающей воздух камеры. После сброса рабочего давления пузырек воздуха будет снова появляться в канале клапана между указанным микроклапаном и указанной полостью, и жидкостная связь между мембраной и клапаном будет блокироваться.

Предпочтительно блокирующая микробы область имеет один горизонтальный размер менее 100 микронов и гидрофобную поверхность. Термин гидрофобный в данном документе определен как общее свойство поверхности образовывать краевой угол смачивания поверхности раздела жидкость/воздух (θ) более 90° с конкретной распыляемой жидкостью, которая может содержать, например, воду, глицерин или этанол. Это означает, что воздух способен отталкивать или сопротивляться распыляемой жидкости с давлением приблизительно P= (γ cosθ)/h, причем γ - соответствующее значение поверхностного натяжения между жидкостью и материалом блокирующей микробы области, а h - высота блокирующей области. Обычные значение P при h менее 1 микрона и γ от 20,10-3 до 75,10-3Н/м составляют больше 1 бар.

Предпочтительный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что внутренняя стенка указанной воздушной камеры имеет гидрофобную поверхность, в частности посредством гидрофобного антимикробного покрытия, такого как покрытие на основе четвертичного соединения аммония.

Также предпочтительно удерживающая воздух камера и блокирующая воздух область сконструированы так, что блокирующий пузырек воздуха не будет отделяться от воздуха в удерживающей воздух камере. Это означает, что воздух в удерживающей воздух камере и воздух в блокирующей области остается взаимосвязанным перед, во время и после использования распылительного устройства. Предпочтительно удерживающая воздух камера значительно больше, чем блокирующая воздух область, и краевой угол смачивания поверхности раздела жидкость/воздух блокирующей воздух области больше, чем краевой угол смачивания поверхности раздела жидкость/воздух, по меньшей мере, части удерживающей воздух камеры. Это обеспечивает то, что некоторая часть удерживающей воздух камеры может быть заполнена жидкостью, тогда как блокирующая область все еще полностью заполнена воздухом.

В другом варианте осуществления распылительное устройство согласно настоящему изобретению отличается тем, что указанная воздушная камера находится в открытой связи с внешней атмосферой указанного опорного элемента через антимикробный фильтр, позволяя воздуху повторно входить в воздушную камеру после распыления указанной микроструи жидкости. Удерживающая воздух камера отделена от блокирующей области ограничителем для жидкости, который имеет по меньшей мере одну высоту менее 200 нанометров и имеет краевой угол смачивания поверхности раздела жидкость/воздух более 90°, образуя сопротивление жидкости, предотвращающее поступление распыляемой жидкости в удерживающую воздух полость до давлений распыления обычно порядка 10 бар, но позволяя воздуху повторно входить в блокирующую область после сброса давления в распылительном устройстве.

Альтернативные средства для удаления жидкости из блокирующей области, которая образована при помощи указанных барьерных средств или вокруг них, обеспечиваются дополнительным вариантом осуществления распылительного устройства согласно настоящему изобретению, который отличается тем, что обеспечивается продуваемая воздухом камера, тем, что в указанной продуваемой воздухом камере нагнетают давление перед или во время распыления при помощи нагнетающего канала в опорном элементе, тем, что сжатый воздух из продуваемой воздухом камеры выпускается после распыления через канал выпуска для продувки воздушной камеры и полости форсунки, и тем, что продуваемая воздухом камера принимает окружающий воздух через антимикробный фильтр.

Любая жидкость, которая остается, может удаляться из полости после распыления при помощи такой продуваемой воздухом камеры. Продуваемая воздухом камера может содержать впускное отверстие, находящееся в открытой связи с распылительной камерой, что активирует поршень при помощи возвратной пружины для герметизации продуваемой камеры через клапан одностороннего действия путем проталкивания воздуха из поршневой камеры в камеру высокого давления. После сброса давления струи поршневая камера повторно заполняется через другой клапан одностороннего действия, находящийся в открытой связи с наружной средой с имеющимся антимикробным фильтром, тогда как воздух в камере высокого давления выталкивается через третий клапан одностороннего действия в блокирующую область, восстанавливая сопротивление жидкости.

Наличие полости форсунки является важным элементом или обычным риском относительно защиты от микробов распылительного устройства, поскольку эта полость находится в контакте с наружной средой. Снижение размера этой полости, очевидно, уменьшает число возможных микробных КОЕ, которые могут вырастать после использования распылительного устройства. Микрообработка частей форсунки SNU является второй хорошей мерой снижения размера полости форсунки.

Согласно настоящему изобретению другие средства для снижения величины КОЕ представляют сливание избытка распыляемой жидкости, который может остаться после использования распылительного устройства, из отверстий форсунки. Этого можно достичь капиллярным воздействием, например, при помощи абсорбента или при помощи нанесения соответствующего покрытия на поверхность. Конкретный вариант осуществления устройства согласно настоящему изобретению отличается тем, что, по меньшей мере, в области, соседней указанному по меньшей мере одному отверстию форсунки, открытая поверхность указанной распылительной форсунки была обработана для удаления избытка жидкости из отверстия форсунки, и более конкретно тем, что указанная открытая поверхность является гидрофобной рядом с указанным отверстием, в частности из-за гидрофобного антимикробного покрытия, такого как покрытие на основе соединения четвертичного аммония, нанесенного на указанный опорный элемент на указанной основной поверхности.

Конкретный вариант осуществления устройства согласно настоящему изобретению отличается тем, что опорный элемент снабжается комбинацией по меньшей мере одного гидрофобного покрытия и по меньшей мере одного гидрофильного покрытия на указанной открытой поверхности, по меньшей мере, окружающей указанное по меньшей мере одно отверстие, причем указанная комбинация покрытий имеет микрорельеф для ускорения перемещения жидкости от отверстий форсунки. Гидрофобные и гидрофильные покрытия с микрорельефом могут быть сконструированы для увеличения скорости перемещений жидкости и стекания избытка жидкости от отверстий форсунки.

Предпочтительно сами отверстия форсунки имеют гидрофобную область для отталкивания избытка жидкости не только от открытой поверхности, но также от самого отверстия форсунки, для создания сухого антимикробного воздушного зазора. Отвод жидкости от самих отверстий также повышается в дополнительном варианте осуществления, в котором указанное по меньшей мере одно отверстие форсунки сужено в направлении открытой поверхности указанного корпуса форсунки. Эти отверстия форсунки сужены в направлении внутрь относительно основной поверхности для обеспечения капиллярной силы наружу, выталкивающей жидкость из отверстия форсунки. Если все отверстия в мембранном слое заполнены воздухом, это будет препятствовать дополнительному проникновению из-за какого-либо переноса микробов из любого избытка жидкости на наружной части мембраны в распылительное устройство.

Неожиданно обнаружили, что варианты осуществления, в которых высота полости форсунки меньше диаметра полости форсунки, имеют полезные характеристики распыления и хорошую защиту от микробов. Задумано, что продвигающее наружу внутрикапиллярное давление (сравните давление Лапласа) полости форсунки в этом случае достаточно для преодоления внутрикапиллярного давления отверстия форсунки.

Другие средства для снижения КОЕ состоят в обеспечении антимикробного покрытия в полости форсунки. При этом дополнительный вариант осуществления устройства согласно настоящему изобретению отличается тем, что указанная по меньшей мере одна полость снабжена антимикробным покрытием, по меньшей мере, на части ее внутренней стенки, в частности гидрофобным антимикробным покрытием, таким как покрытие на основе соединения четвертичного аммония.

Предпочтительно полость форсунки имеет, кроме того, средства для удаления жидкости через отверстие(я) форсунки для создания сухого антимикробного воздушного зазора в самой полости форсунки. Предпочтительно полость форсунки, таким образом, обеспечивается гидрофобной поверхностью и отрицательно сужается в направлении поверхности для повышения капиллярной силы наружу, выталкивающей жидкость из полости форсунки. Если полость форсунки заполнена воздухом, это будет предотвращать дополнительное проникание микробов из-за какого-либо переноса в распылительное устройство. В частности, полость форсунки должна быть насколько это возможно мала не только для ограничения общего объема жидкости, но также для повышения капиллярной силы, выталкивающей жидкость из полости форсунки. Этого можно достичь при помощи регулирования соответствующих размеров форсунок в зависимости от соответствующих размеров полости форсунки.

Согласно настоящему изобретению распылительное устройство может также содержать воздушный клапан для облегчения притока воздуха из наружной среды в полость форсунки. Предпочтительно воздушный клапан имеет антимикробный гидрофобный фильтр снаружи и отдельную гидрофобную полость под областью фильтра, находящуюся в жидкостной связи с гидрофобной полостью форсунки. Таким образом, жидкость, оставшаяся в полости форсунки после распыления, может быть полностью удалена только капиллярной силой.

Дополнительный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что по существу воздухонепроницаемая крышка обеспечивается над указанным корпусом форсунки. Такая воздухонепроницаемая крышка может пассивно или активно открываться при распылении и закрываться после распыления для предотвращения дальнейшего микробного загрязнения из наружной среды. Она также содержит средства для создания специфического микроклимата над мембранным слоем, который способствует гарантированию требуемого срока службы распылительного устройства.

Дополнительный конкретный вариант осуществления распылительного устройства согласно настоящему изобретению отличается тем, что указанный опорный элемент содержит множество полостей, которые распределены по указанной основной поверхности, в частности распределены под углом к указанной основной поверхности, причем каждая из указанных полостей перекрывается мембраной форсунки, и тем, что указанный опорный элемент содержит общий антимикробный барьер между указанными полостями и указанным каналом подачи жидкости, находящимся выше по потоку относительно указанных полостей. Этот вариант осуществления обеспечивает распыление жидкости над вытянутой площадью поверхности с получением аэрозоля при помощи ряда распределенных отверстий, тогда как общий антимикробный барьер сохраняет чистоту жидкости, которая находится в канале подачи жидкости и/или находящемся выше по потоку резервуаре.

Альтернативно, распылительное устройство согласно настоящему изобретению может отличаться тем, что указанный опорный элемент содержит множество полостей форсунки, открытых на указанной основной поверхности указанной опоры и накрытых мембраной форсунки, имеющей по меньшей мере одно отверстие форсунки, и тем, что каждая из указанных полостей снабжена аналогичными микроклапанными средствами между указанной полостью и каналом подачи жидкости, в частности общим каналом подачи жидкости, который совместно используется отверстиями. В этом случае на барьерные средства отверстий может оказываться давление совместно или отдельно.

Обнаружили, что полость под указанной мембраной, имеющая в общем круглое сечение, т.е. по существу цилиндрическая полость, обеспечивает удобное распределение сил натяжения над мембраной. Предпочтительный вариант осуществления распылительного устройства согласно настоящему изобретению, таким образом, отличается тем, что указанная полость имеет по существу круглое сечение на указанной основной поверхности. В результате мембрана может выдерживать относительно большое давление струи, прикладываемое к отверстию(ям).

Распылительное устройство согласно настоящему изобретению может также содержать систему подачи жидкости для подачи жидкости под давлением в указанный канал подачи жидкости указанной по меньшей мере одной распылительной форсунки.

Настоящее изобретение также относится к корпусу распылительной форсунки и будет показано более подробно со ссылкой на ряд примеров и приложенные фигуры.

Описание фигур

На фигурах:

фиг. 1 показывает сечение варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 2 показывает сечение предпочтительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 3 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 4 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 5 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

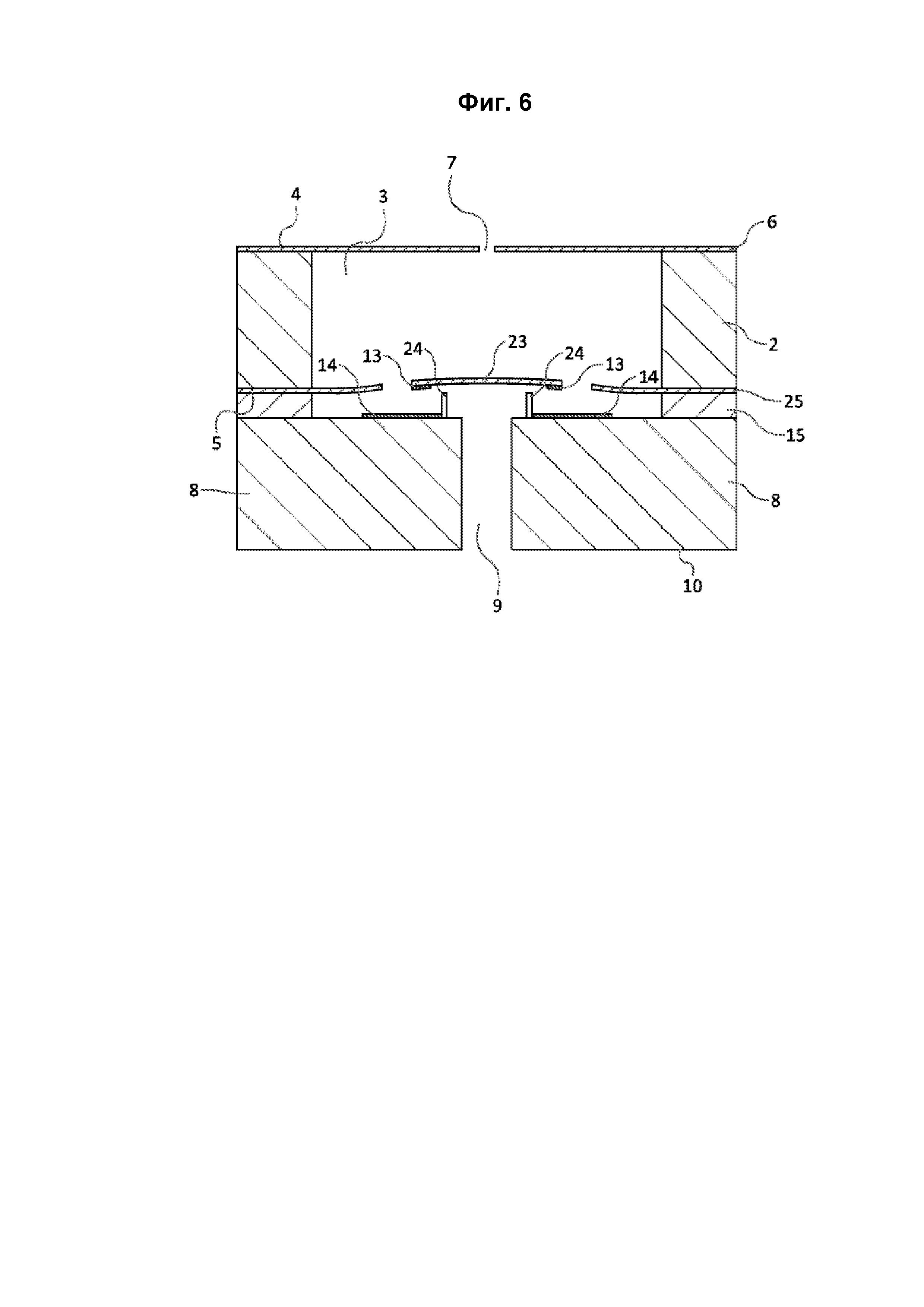

фиг. 6 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 7 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 8 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 9 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 10 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 11 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 12 показывает сечение дополнительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению;

фиг. 13 показывает сечение предпочтительного варианта осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению; и

фиг. 14 показывает предпочтительный вариант осуществления фиг. 13 на виде сверху.

Следует отметить, что фигуры нарисованы схематично, а не в масштабе. В частности, некоторые размеры могут быть преувеличены в большую или меньшую сторону для улучшения общей понятности. Соответствующие части отмечены одинаковыми номерами позиций на всех фигурах.

Техническое описание предпочтительных вариантов осуществления

Фиг. 1 показывает сечение распылительной форсунки варианта осуществления устройства для распыления по меньшей мере одной микроструи 1 жидкости согласно настоящему изобретению. Распылительная форсунка содержит корпус форсунки, который в этом случае содержит опорный элемент (2) вместе с основанием 8, которое поддерживает опорный элемент 2 мембраны. Опорный элемент 2 изготовлен предпочтительно из кремния обычно толщиной от 30 до 675 микронов. Одна или несколько по существу цилиндрических полостей 3 форсунки с диаметром 10-100 микронов проходят от первой основной поверхности 4 до второй основной поверхности 5 через толщину опорного элемента 2.

Опорный элемент 2 держит мембранный слой 6. Мембранный слой 6 предпочтительно изготовлен из тонкопленочного материала, такого как кремний, нитрид кремния, карбид кремния, оксид кремния, алмазоподобные пленки или другие керамические составы. В области полости 3 по меньшей мере одно отверстие 7 форсунки с диаметром обычно от 0,5 до 20 микронов образовано в указанном мембранном слое 6 в жидкостной связи с указанной полостью 3 с получением перфорированной мембраны на указанной первой стороне 4 основной поверхности указанного опорного элемента 2.

На второй основной поверхности 5 опорный элемент 2 опирается на основание 8, которое содержит канал 9 подачи жидкости. Канал подачи жидкости имеет диаметр от 10 до 100 микронов при длине обычно от 100 до 675 микронов и проходит от второй основной поверхности 5 до задней поверхности 10 основания 8, где он соединяется с системой подачи жидкости, которая поставляет жидкость под давлением из резервуара или подобного, не показано. Подобно опорному элементу 2 основание содержит корпус из кремния. Толщина корпуса из кремния, который образует основание, обычно составляет от 100 до 675 микронов.

Согласно настоящему изобретению антимикробный барьер обеспечивается между указанной полостью 3 и указанным каналом 9 подачи жидкости. Антимикробный барьер содержит блок микроклапана, имеющий по меньшей мере одну блокирующую микробы область 11. Блок микроклапана образован из слоя 25 из нитрида кремния, который осажден на слое 15 из оксида кремния, который вырастили или осадили на основании 8 из кремния. Отверстия 17 вытравлены в слое 25 из нитрида кремния для создания выпускного отверстия клапана, которое соединяется с каналом 9 подачи жидкости посредством блокирующей области 11, которая находится рядом по меньшей мере с одной воздушной камерой 12. Блокирующая область имеет высоту от 0,05 до 2 микронов, а воздушная камера 12 имеет объем от 2 до 30000 кубических микронов. Вместе блокирующая область 11 и воздушная камера 12 образуют зависящий от давления барьер для потока, обеспечивающий прохождение жидкости только тогда, когда давление подачи достигало порогового значения, и блокирующий жидкостную связь между полостью 3 форсунки и каналом 9 подачи жидкости, когда давление значительно ниже указанного порогового значения. В последнем случае по меньшей мере один пузырек воздуха, выходящий из воздушной камеры 12, блокирует прохождение микроорганизмами блокирующей области 11, по меньшей мере одна высота которой составляет менее 2 микронов, а краевой угол смачивания поверхности раздела жидкость/воздух составляет более 90°.

Предпочтительно, как показано на фиг. 2, блокирующая микробы область 11 имеет соответствующее гидрофобное покрытие 13 поверхности, в частности она содержит гидрофобное антимикробное покрытие, такое как покрытие на основе соединения четвертичного аммония. Гидрофобное покрытие 13 наносят на различные стороны блокирующей области 11 для обеспечения полного закрытия этой части канала клапана. Также воздушная камера 12 и блокирующая микробы область 11 могут быть разработаны так, что блокирующая область будет содержать блокирующий пузырек воздуха, который не будет отделен от воздуха в воздушной камере 12. Воздушная камера 12 значительно больше блокирующей области 11, и краевой угол смачивания поверхности раздела жидкость/воздух блокирующей области 11 больше, чем краевой угол смачивания поверхности раздела жидкость/воздух, по меньшей мере, части воздушной камеры 12. Предпочтительно такое же или несколько менее гидрофобное, но все еще антимикробное, покрытие 14 наносят на конкретные внутренние части воздушной камеры 12.

Другой вариант осуществления показан на фиг. 3, на которой воздушная камера 12 находится в открытой связи с наружной атмосферой через антимикробный фильтр 16, интегрированный в мембранный слой 6. Фильтр 16 позволяет воздуху поступать в воздушную камеру 12 после распыления. Воздушная камера связана с блокирующей областью 11 посредством узкой прорези 18, которая образует ограничитель для жидкости, но позволяет проходить воздуху. По меньшей мере одна высота ограничителя 18 для жидкости составляет менее 200 нанометров, и краевой угол смачивания поверхности раздела жидкость/воздух составляет более 90°. Это создает сопротивление жидкости через ограничитель 18, которое предотвращает поступление распыляемой жидкости в воздушную камеру 12 при давлениях распыления порядка 10 бар. Фильтр 16 изготовлен из такого же мембранного слоя 6, который также образует мембрану с отверстием 7 над полостью 3.

Другой вариант осуществления показан на фиг. 4, на которой продуваемая воздухом камера 19 помещена вне основания 8. В этой камере 19 нагнетают давление перед или во время распыления посредством напорного канала 20 в основании 8. Сжатый воздух из продуваемой воздухом камеры 19 выпускается после распыления посредством канала 21 выпуска для продувки блокирующей области 11 и полости 3 форсунки. Внешняя продуваемая воздухом камера 19 повторно заполняется воздухом через внешний антимикробный фильтр 22.

Сечение другого варианта осуществления показано на фиг. 5 для устройства для распыления по меньшей мере одной микроструи 1 жидкости. Корпус форсунки содержит по существу плоский опорный элемент 2 форсуночной пластины, имеющий полость форсунки 3, проходящую от его первой основной поверхности 4 до второй основной поверхности 5. Опорный элемент 2 содержит тонкий мембранный слой 6, имеющий по меньшей мере одно отверстие 7 форсунки, находящееся в жидкостной связи с указанной полостью 3 на указанной первой основной поверхности 4 указанного опорного элемента 2 форсуночной пластины. На второй основной поверхности 5 помещен антимикробный микроклапан между указанной полостью и каналом 9 подачи жидкости.

Указанный микроклапан обеспечен на основании 8, имеющем указанный канал 9 подачи жидкости, проходящий от его второй основной поверхности 5 до задней поверхности 10. Микроклапан содержит тарелку 23 клапана, установленную на седле 24 клапана, создавая барьер для потока микробов, который позволяет жидкостям проходить только тогда, когда превышается некоторое пороговое давление подачи, что будет поднимать тарелку 23 клапана с седла 23 клапана, в то же время герметизируя канал 9 подачи ниже указанного порогового давления, при котором указанный клапан закрывается.

Как распылительную форсунку 3,6, так и блок 23,24 микроклапана можно сделать при помощи стандартных (кремниевых) способов микрообработки. Материал опорных элементов 2,8 может представлять собой кремний, мембранный слой 6 может представлять собой обогащенный кремнием нитрид кремния, а седло 24 клапана может быть изготовлено из оксида кремния. Конечно, другие комбинации материалов также возможны, такие как использование полимерных материалов или металлов для всех различных функциональных компонентов.

Предпочтительно, как показано на фиг. 6, блок микроклапана, содержащий тарелку 23 клапана, установленную на седле 24 клапана, обеспечен в блокирующей (пузырьком воздуха) области 11 соответствующим гидрофобным покрытием 13 поверхности. В частности, это покрытие содержит гидрофобное антимикробное покрытие, такое как покрытие на основе соединения четвертичного аммония. Воздушная камера 12 и блокирующая (пузырьком воздуха) область 11 могут быть сконструированы так, что блокирующий пузырек воздуха не будет отделен от воздуха в воздушной камере 12. Удерживающая воздух камера 12 значительно больше блокирующей области 11, и краевой угол смачивания поверхности раздела жидкость/воздух блокирующей воздух области 11 больше, чем краевой угол смачивания поверхности раздела жидкость/воздух, по меньшей мере, части удерживающей воздух камеры 12. Предпочтительно такое же или несколько менее гидрофобное, но все еще антимикробное, покрытие 14 наносят на конкретные части в воздушной камере 12.

Другой вариант осуществления корпуса форсунки распылительного устройства согласно настоящему изобретению с блоком микроклапана, содержащим тарелку 23 клапана, установленную на седле 24 клапана, показан на фиг. 7. Микроклапан содержит блокирующую область 11 вокруг указанного седла 24. Воздушная камера 12 находится в открытой связи с наружной атмосферой посредством антимикробного фильтра 16, интегрированного в мембранный слой 6, который также образует мембрану над полостью 3. Фильтр 16 позволяет воздуху повторно поступать в блокирующую область 11 посредством узкого ограничителя 18 для жидкости после распыления. Указанный ограничитель 18 для жидкости расположен между воздушной камерой 12 и блокирующей областью 11. По меньшей мере одна высота ограничителя 18 для жидкости составляет менее 200 нанометров и имеет краевой угол смачивания поверхности раздела жидкость/воздух более 90° для получения сопротивления жидкости через ограничитель 18, которое предотвращает поступление распыляемой жидкости в удерживающую воздух полость 12 до давлений распыления порядка 10 бар.

На фиг. 8 показан другой вариант осуществления корпуса форсунки с блоком микроклапана, содержащим тарелку 23 клапана, установленную на седле 24 клапана. Продуваемая воздухом камера 19 помещена вне основания 8. В этой камере 19 нагнетают давление перед или во время распыления посредством напорного канала 20 в основании 8, и сжатый воздух из продуваемой воздухом камеры 19 выпускается после распыления через канал 21 выпуска для продувки блокирующей области 11 и полости 3 форсунки. Внешняя удерживающая воздух камера 19 повторно заполняется воздухом через внешний антимикробный фильтр 22.

Надежные средства для гарантирования защиты от микробов были получены при помощи предпочтительного варианта осуществления распылительного устройства согласно настоящему изобретению путем уменьшения размера полости форсунки и путем объединения отверстия 7 форсунки и тарелки 23 клапана в одном слое. На фиг. 9 показан пример корпуса форсунки в сечении такого предпочтительного варианта осуществления распылительного устройства для распыления микроструй жидкости. Корпус форсунки содержит по существу плоский опорный элемент 2 форсуночной пластины, имеющий полость 9, которая обычно изготовлена из кремния. Полость имеет цилиндрическую форму с длиной от 100 до 675 микронов, соответствующую толщине элемента 2 из кремния, и с диаметром обычно от 10 до 50 микронов. Полость 9 проходит от первой основной поверхности 4 до второй основной поверхности 5 опорного элемента.

На первой основной поверхности 4 слой 15 из оксида кремния осаждают или выращивают на элементе 2 из кремния, и обогащенный кремнием мембранный слой 6 из нитрида кремния осаждают на слой из оксида кремния, который заранее покрыт тонким временным слоем, который не показан. Мембранный слой 6 из нитрида кремния местно протравливают при помощи фотолитографии и обычной технологии обработки полупроводников для создания по меньшей мере одного отверстия 7 форсунки с диаметром обычно от 0,5 до 20 микронов, находящегося в жидкостной связи с полостью 9 на указанной стороне первой основной поверхности указанного опорного элемента 2 форсуночной пластины.

Слой 15 из оксида кремния протравливают под мембранным слоем 6 из нитрида кремния с получением полости 3, и путем протравливания временного слоя, который не показан, слой из нитрида кремния показывается из оксида кремния в середине, при этом образуя тарелку 23 клапана, установленную на седле 24 клапана. Седло 24 клапана по существу имеет форму кольца, имеющую круглое сечение с внутренним ядром, которое было вытравлено при помощи бура в элементе из кремния, который образует канал 9 для жидкости. Седло клапана имеет обычно внутренний диаметр от 15 до 55 микронов и ширину обычно от 1 до 10 микронов. Тарелка 23 клапана имеет возможность перемещения с разностью высот обычно от 50 нанометров до 5 микрон при прикладываемом давлении распыления, при этом создавая проход для жидкости между тарелкой 23 клапана и седлом 24 клапана.

С этим седлом 24 клапана создается структура пассивного клапана или барьера для потока, позволяя жидкостям проходить только тогда, когда тарелка 23 клапана поднимается с седла клапана при давлении сверх некоторого порогового давления перед клапаном для создания пути потока жидкости из канала 9 для жидкости через полости 3 в отверстие(я) 7. Как только давление падает ниже некоторого порогового значения, которое не обязательно должно быть таким же, как пороговое значение, которое открывает клапан, тарелка 23 клапана будет возвращаться на седло 24 клапана, чтобы при этом закрывать клапан и герметизировать полость 3 от канала 9 для жидкости.

Тарелка 23 клапана изготовлена предпочтительно из тонкопленочного материала, такого как кремний, нитрид кремния или карбид кремния, с толщиной от 500 до 1500 нанометров и имеет диаметр от 25 до 100 микронов. Полость 3 форсунки между микроклапаном и отверстием(ями) форсунки обычно может создаваться с объемом порядка нескольких сотен кубических микронов, тогда как при использовании отдельного наконечника форсунки и отдельной пластины клапана полость форсунки будет иметь обычный размер порядка миллиона кубических микронов. Будет ясно, что число КОЕ, которое может присутствовать в полости 3 форсунки будет сильно снижено. Полость 3 форсунки может, кроме того, также работать в качестве небольшой блокирующей воздух области, которая также сохраняет чистоту жидкости, содержащейся выше по потоку относительно клапана.

Предпочтительно в закрытом положении максимальное расстояние между тарелкой клапана и седлом клапана составляет менее 200 нанометров, в частности менее 100 нанометров, при этом образуя антимикробный барьер между полостью форсунки и полостью клапана.

Высоту полости форсунки можно выбирать меньше, чем размер форсунок, при этом облегчая отталкивание жидкости вне полости форсунки благодаря силам поверхностного натяжения.

Вариант осуществления, показанный на фиг. 10, объединенного блока микроклапана и мембранного слоя, содержащего тарелку 23 клапана, установленную на седле 24 клапана, отличается тем, что обеспечивается блокирующая (пузырьком воздуха) область 11 с подходящим гидрофобным покрытием 14 поверхности, отличается тем, что тарелка клапана интегрирована в неперфорированную часть мембранного слоя 6, установленного на седле 24 клапана в закрытом положении, и тем, что мембранный слой перемещается при прикладываемом давлении распыления, при этом создавая проход для жидкости между мембранным слоем и седлом клапана. При этом облегчается выталкивание жидкости наружу изнутри полости форсунки вследствие сил поверхностного натяжения, при этом гарантируя чистоту от микробов из-за блокирования воздухом прохода внутри полости форсунки.

Сечение другого варианта осуществления на фиг. 11 объединенного блока микроклапана и мембранного слоя, содержащего тарелку 23 клапана, установленную на седле 24 клапана, отличается тем, что наружная поверхность мембранного слоя 6 снабжена гидрофобным покрытием 14 поверхности для отвода избытка распыляемой жидкости от отверстия(й) 7 форсунки после использования распылительного устройства.

Другой вариант осуществления объединенного блока микроклапана и мембранного слоя показан на фиг. 12, содержащий по существу плоский элемент 2 форсуночной пластины с толщиной обычно 100-675 микронов, шириной обычно 0,4-5 мм и длиной обычно 0,4-5 мм, где длина и ширина не обязательно равны, множество полостей 9 с диаметром 10-100 мкм, мембранный слой 6, изготовленный из материалов, таких как кремний, нитрид кремния, карбид кремния, оксид кремния или алмаз, с толщиной 0,1-2 микрона, отличающийся тем, что ряд полостей 3 форсунки (обычно в диапазоне от 1 до 200 мембран) образуются под мембранным слоем 6, который имеет ряд отверстий 7 форсунки (обычно 1-500 отверстий), в этом конкретном случае три отверстия 7 форсунки на полость 3 форсунки. Предпочтительно отверстия 7 форсунки помещены в конфигурацию, облегчающую влияние отталкивающих сил на жидкость внутри полости 3 форсунки, причем жидкость замещается воздухом из-за сил поверхностного натяжения, при этом гарантируя чистоту от микробов. В еще одном предпочтительном варианте осуществления элемент 2 форсуночной пластины является круглым, треугольным, шестиугольным или подобным.

Другой предпочтительный вариант осуществления объединенного блока микроклапана и мембранного слоя показан на фиг. 13, содержащий тарелку 23 клапана, изготовленную из тонкопленочного материала, такого как кремний, нитрид кремния, карбид кремния или оксид кремния, с диаметром 25-100 микронов, установленную на седле 24 клапана с диаметром 15-50 микронов и шириной 1-15 микронов, отличается тем, что предпочтительно кольцеобразные гофрированные зоны 26 (с шириной 1-50 микронов и разницами высоты от 100 нанометров до 10 микронов) присутствуют в мембранном слое 6 для облегчения открытия блокирующей области 11 клапана.

Тарелка клапана интегрирована в неперфорированную область мембранного слоя 6 предпочтительно из такого же материала, что и тарелка 23 клапана, установленная на седел 24 клапана в закрытом положении. Тарелка 23 клапана в мембранном слое 6 перемещается при приложении давления распыления, при этом создавая канал для жидкости (обычно 50-1500 нанометров) между мембранным слоем и седлом клапана. В наружном кольце ниже по потоку относительно жидкости после блокирующей области клапана 11, могут находиться одно или несколько отверстий 7 форсунки (с диаметром 0,5-15 микронов).

Седло 24 клапана может быть составляющей частью опорного элемента 2 форсуночной пластины, но понятно, что функциональность седла 24 клапана можно также обеспечивать другими средствами, такими как добавление структурных материалов сверху опорного элемента 2 форсуночной пластины. Предпочтительно мембранный слой 6 микроклапана изготовлен при помощи полупроводниковой (или MEMS) технологии, а опорный элемент 2 форсуночной пластины и седло 24 клапана изготовлены из кремния, тогда как тарелка 24 клапана изготовлена из тонкопленочного материала, предпочтительно нитрида кремния, карбида кремния или оксида кремния с толщиной 0,1-2 микрона.

Для повышения замыкающей силы тарелки 23 клапана дополнительный закрывающий слой 27 из тонкопленочного материала может находиться на тарелке 23 клапана, где закрывающий слой 27 может быть структурирован для накрытия тарелки 23 клапана только в некоторых областях или на всей тарелке 23 клапана, и где материал может быть прочно прикреплен к тарелке 23 клапана или прикреплен только в некоторых областях на тарелке 23 клапана, оставляя свободное движение между закрывающим слоем 27 и тарелкой 23 клапана, где закрывающий слой 27 изготовлен из материала с результирующим сжимающим напряжением, а тарелка 23 клапана изготовлена из другого материала с меньшим сжимающим напряжением, чем у закрывающего слоя 27, и предпочтительно имеет напряжение на растяжение, и где закрывающий слой 27 предпочтительно изготовлен из тонкопленочного материала, такого как оксид кремния или окисленный тонкопленочный поликремний с толщиной обычно 0,1-5 микронов.

В другом предпочтительном варианте осуществления закрывающий слой 27 содержит заряд и, таким образом, притягивается к седлу 24 клапана. В еще одном предпочтительном варианте осуществления закрывающий слой 27 изготовлен из магнитного, ферромагнитного материала или подобного, так что тарелка 27 клапана может закрываться при помощи магнитного материала внутри седла 24 клапана или внешнего магнита, помещенного снаружи наконечника распылительной форсунки, и где закрывающий слой 27 покрыт инертным для человека материалом, таким как тонкопленочный нитрид кремния.

Может быть предпочтительно, чтобы отверстия 7 форсунки находились в центральной части мембраны. В этом случае, функциональность клапана тогда гарантируется наличием одного или нескольких впускных отверстий 9 для жидкости, размещенных под наружным кольцом, которое тогда не имеет пор.

На фиг. 14 показан предпочтительный вариант осуществления фиг. 13 на виде сверху.

Согласно настоящему изобретению предпочтительно, чтобы объединенные блоки микроклапана и мембранного слоя применялись с двойным барьером для защиты от микробов, имеющим блокирующий воздух барьер внутри полости форсунки против прохождения микробов, а также механический барьер против прохождения микробов между полостью форсунки и полостью клапана.

Микробиологический отчет

Защиту от микробов изучали с конструкциями согласно фиг. 9-11. Шприц заполняли раствором разбавителя для максимального выделения микробов (MRD) и SNU одевали на шприц. Давление прикладывали к поршню, чтобы создать каплю 30 мкл MRD из SNU. Каплю погружали в суспензию Pseudomonas aeruginosa ±100 КОЕ/мл, и эту процедуру повторяли 3 раза в день и 4 дня подряд. SNU инкубировали при 28-32°C между погружениями. Затем содержимое шприцев переносили в среду TSB (триптон-соевый бульон) и высевали на чашки для исследования на наличие бактерий. Контроли представляли собой положительный контроль: шприц, заполненный 0,3 мл раствора MRD и 0,1 мл суспензии Pseudomonas aeruginosa, и отрицательный контроль: шприц, заполненный без бактерий. Различные объединенные варианты осуществления микроклапана и мембранного слоя, показанные на фиг. 9-11, давали 100% безопасные в отношении микробов результаты в общем в 30 тестах. В другом тесте TSB использовали вместо MRD. Здесь также различные объединенные варианты осуществления микроклапана и мембранного слоя давали 100% безопасные в отношении микробов результаты.

Хотя настоящее изобретение было описано выше со ссылкой на ряд некоторых вариантов осуществления, будет понятно, что настоящее изобретение никоим образом не ограничено этими вариантами осуществления. Напротив, ряд вариантов осуществления и модификаций возможен для специалиста в данной области без отклонения от объема и сущности настоящего изобретения.

В частности, специалист в данной области оценит, что следующие конкретные варианты осуществления получаются из объема и сущности настоящего изобретения.

Конкретные варианты осуществления настоящего изобретения

Варианты осуществления:

1. Распылительное устройство для распыления микроструи жидкости, содержащее блок распылительной форсунки, причем указанный блок распылительной форсунки содержит канал подачи жидкости для приема в него жидкости под давлением и содержит по меньшей мере одну распылительную форсунку, имеющую мембрану форсунки по меньшей мере с одним отверстием форсунки для выпуска микроструи указанной жидкости, отличающееся тем, что указанная распылительная форсунка образована корпусом форсунки, содержащим опорный элемент по меньшей мере с одной полостью форсунки на основной поверхности указанного опорного элемента, причем указанный опорный элемент накрыт мембранным слоем на указанной основной поверхности, и указанный мембранный слой снабжен по меньшей мере одним отверстием форсунки, проходящим через толщину указанного мембранного слоя, в области указанной по меньшей мере одной полости форсунки с образованием указанной мембраны форсунки над указанной полостью форсунки, тем, что указанный корпус форсунки содержит, по меньшей мере, часть указанного канала подачи жидкости, и тем, что выше по потоку относительно указанной полости форсунки указанный корпус форсунки содержит антимикробный барьер между указанной полостью и указанной, по меньшей мере, частью указанного канала подачи жидкости, который находится внутри указанного опорного элемента.

2. Распылительное устройство согласно варианту осуществления 1, отличающееся тем, что указанный микробиологический барьер содержит микроклапанные средства, которые открываются тогда, когда превышается заранее определенное пороговое давление перед клапаном, и находятся в нормально закрытом состоянии при нормальном давлении и которые предусмотрены выше по потоку относительно указанной полости между указанной полостью и указанным каналом подачи жидкости.

3. Распылительное устройство согласно варианту осуществления 2, отличающееся тем, что клапанные средства открываются при пороговом давлении от 2 до 5 бар и закрываются тогда, когда давление за клапаном падает ниже значения, которое ниже указанного порогового значения, в частности ниже значения от 1 до 2 бар.

4. Распылительное устройство согласно варианту осуществления 2 или 3, отличающееся тем, что указанный антимикробный барьер содержит воздушную камеру между указанными микроклапанными средствами и указанной полостью форсунки, причем указанная воздушная камера блокирует некоторое количество воздуха в указанном нормально закрытом состоянии.

5. Распылительное устройство согласно варианту осуществления 4, отличающееся тем, что внутренняя стенка указанной воздушной камеры имеет гидрофобную поверхность, в частности посредством гидрофобного антимикробного покрытия, такого как покрытие на основе четвертичного соединения аммония.

6. Распылительное устройство согласно варианту осуществления 4 или 5, отличающееся тем, что указанная воздушная камера находится в открытой связи с внешней атмосферой указанного опорного элемента через антимикробный фильтр, позволяя воздуху повторно входить в воздушную камеру после распыления указанной микроструи жидкости.

7. Распылительное устройство согласно варианту осуществления 4, 5 или 6, отличающееся тем, что обеспечивается продуваемая воздухом камера, тем, что в указанной продуваемой воздухом камере нагнетают давление перед или во время распыления при помощи нагнетающего канала в опорном элементе, тем, что сжатый воздух из продуваемой воздухом камеры выпускается после распыления через канал выпуска для продувки воздушной камеры и полости форсунки, и тем, что продуваемая воздухом камера принимает окружающий воздух через антимикробный фильтр.

8. Распылительное устройство согласно любому из вариантов осуществления 2-7, отличающееся тем, что указанные микроклапанные средства содержат по меньшей мере одну тарелку микроклапана вблизи седла микроклапана, причем указанная тарелка микроклапана установлена на указанном седле микроклапана в указанном нормально закрытом состоянии и поднимается с указанного седла, когда превышается указанное пороговое давление перед клапаном, для создания канала для жидкости между указанной тарелкой микроклапана и указанным седлом микроклапана.

9. Распылительное устройство согласно варианту осуществления 8, отличающееся тем, что указанный опорный элемент содержит, по меньшей мере, часть указанного канала подачи жидкости, тем, что выше по потоку относительно указанной полости форсунки указанный опорный элемент содержит антимикробный барьер между указанной полостью и указанной, по меньшей мере, частью указанного канала подачи жидкости, который находится внутри указанного опорного элемента, и тем, что как указанная тарелка микроклапана, так и указанная мембрана образованы указанным мембранным слоем.

10. Распылительное устройство согласно варианту осуществления 8 или 9, отличающееся тем, что указанный опорный элемент содержит множество полостей форсунки, открытых на указанной основной поверхности указанной опоры и накрытых мембраной форсунки, имеющей по меньшей мере одно отверстие форсунки, и тем, что каждая из указанных полостей снабжена аналогичными микроклапанными средствами между указанной полостью и каналом подачи жидкости, в частности общим каналом подачи жидкости, который совместно используется отверстиями.

11. Распылительное устройство согласно варианту осуществления 8, 9 или 10, отличающееся тем, что максимальное расстояние между указанной тарелкой клапана и указанным седлом клапана составляет менее 500 нанометров, в частности менее 100-200 нанометров, в указанном нормально закрытом состоянии.

12. Распылительное устройство согласно любому из вариантов осуществления 8-11, отличающееся тем, что указанная тарелка клапана сконструирована сгибаемой при работе из по существу плоского исходного состояния в, по меньшей мере, частично согнутый профиль под давлением, в то же время создавая указанный канал для жидкости, и тем, что указанное седло клапана содержит закрытую кромку, которая расположена в области указанного согнутого профиля указанной тарелки клапана.

13. Распылительное устройство согласно варианту осуществления 12, отличающееся тем, что указанная тарелка клапана сконструирована сгибаемой, так как указанная тарелка клапана гофрирована, и содержащей по меньшей мере одну в общем кольцеобразную гофру вдоль по существу кольцеобразного седла клапана.

14. Распылительное устройство согласно варианту осуществления 13, отличающееся тем, что указанный канал подачи жидкости находится в открытой связи с внутренней частью указанного кольцеобразного седла клапана.

15. Распылительное устройство согласно любому из вариантов осуществления 8-14, отличающееся тем, что указанные клапанные средства содержат тарелку клапана, которая снабжена упругими средствами, которые двигают указанную тарелку клапана в направлении седла клапана в нормально закрытом состоянии.

16. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанная полость имеет в общем круглое сечение на указанной основной поверхности.

17. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что, по меньшей мере, в области рядом с указанным по меньшей мере одним отверстием форсунки открытая поверхность указанной распылительной форсунки была обработана для удаления избытка жидкости от отверстия форсунки.

18. Распылительное устройство согласно варианту осуществления 17, отличающееся тем, что указанная открытая поверхность является гидрофобной рядом с указанным отверстием, в частности из-за гидрофобного антимикробного покрытия, такого как покрытие на основе соединения четвертичного аммония, нанесенного на указанный опорный элемент на указанной основной поверхности.

19. Распылительное устройство согласно варианту осуществления 17, отличающееся тем, что указанный опорный элемент снабжен комбинацией по меньшей мере одного гидрофобного покрытия и по меньшей мере одного гидрофильного покрытия на указанной открытой поверхности, по меньшей мере, окружающей указанное по меньшей мере одно отверстие, причем указанная комбинация покрытий имеет микрорельеф для ускорения перемещения жидкости от отверстий форсунки.

20. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанное по меньшей мере одно отверстие форсунки является гидрофобным.

21. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанное по меньшей мере одно отверстие форсунки сужается в направлении открытой поверхности указанного корпуса форсунки.

22. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанная по меньшей мере одна полость снабжена антимикробным покрытием, по меньшей мере, на части ее внутренней стенки, в частности гидрофобным антимикробным покрытием, таким как покрытие на основе соединения четвертичного аммония.

23. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанная по меньшей мере одна полость сужается в направлении открытой поверхности указанного корпуса форсунки.

24. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что по существу воздухонепроницаемая крышка обеспечивается над указанным корпусом форсунки, которая открывается при распылении и закрывается после распыления для противодействия внедрению микробов.

25. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанный опорный элемент содержит множество полостей, которые распределены по указанной основной поверхности, в частности распределены под углом к указанной основной поверхности, причем каждая из указанных полостей перекрывается мембраной форсунки, и тем, что указанный опорный элемент содержит общий антимикробный барьер между указанными полостями и указанным каналом подачи жидкости, находящимся выше по потоку относительно указанных полостей.

26. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанный опорный элемент содержит полупроводниковый материал, и в частности тем, что указанный опорный элемент содержит корпус из кремния.

27. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся тем, что указанный мембранный слой содержит слой из нитрида кремния, в частности с толщиной, которая обычно составляет менее 2 микронов.

28. Распылительное устройство согласно любому из предшествующих вариантов осуществления, отличающееся наличием системы подачи жидкости для подачи жидкости под давлением в указанный канал подачи жидкости указанной по меньшей мере одной распылительной форсунки.

29. Корпус распылительной форсунки типа, применяемого в распылительном устройстве согласно любому из предшествующих вариантов осуществления.

Реферат

Настоящее изобретение относится к распылительному устройству и может быть использовано для создания микроструй, в частности для фармацевтических применений, в частности для составов без консервантов. Распылительное устройство для распыления микроструи жидкости содержит блок распылительной форсунки. Блок распылительной форсунки содержит канал подачи жидкости для приема в него жидкости под давлением и содержит по меньшей мере одну распылительную форсунку, имеющую мембрану форсунки по меньшей мере с одним отверстием форсунки для выпуска микроструи указанной жидкости. Распылительная форсунка образована корпусом форсунки, содержащим опорный элемент по меньшей мере с одной полостью форсунки на основной поверхности указанного опорного элемента. Опорный элемент накрыт мембранным слоем на основной поверхности. Мембранный слой снабжен по меньшей мере одним отверстием форсунки, проходящим через толщину мембранного слоя, в области по меньшей мере одной полости форсунки с образованием мембраны форсунки над полостью форсунки. Корпус форсунки содержит по меньшей мере часть указанного канала подачи жидкости. Выше по потоку относительно полости форсунки корпус форсунки содержит антимикробный барьер между полостью и по меньшей мере частью указанного канала подачи жидкости, который находится внутри указанного опорного элемента. Техническим результатом изобретения является обеспечение создания микроструи жидкости и эффективного закрывания по существу всей системы подачи жидкости для противодействия любому внедрению микробов в устройство. 2 н. и 27 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для создания плотного тумана из микрометровых и субмикрометровых капель

Комментарии