Распылитель топлива, способ распыления топлива, устройство для смешивания топлива с воздухом и способ испарения топлива - RU2569797C2

Код документа: RU2569797C2

Чертежи

Описание

Настоящее изобретение относится к топливным системам и, в частности, к питающим топливным системам, в которых используется множество этапов усиления испарения топлива. Более конкретно, настоящее изобретение относится к распылителю топлива, способу распыления топлива, устройству для смешивания топлива с воздухом и способу испарения топлива.

За многие годы было разработано много типов устройств с целью преобразования жидкостей в аэрозоли или мелкие частицы, легко преобразующиеся в газовую фазу. Много таких устройств было разработано, например, для подготовки топлива к использованию в двигателях внутреннего сгорания. Для оптимизации окисления топлива внутри камеры сгорания двигателя топливо должно быть испарено, гомогенизировано с воздухом и находиться в химически стехиометрической смеси в газовой фазе. В идеальном случае распыление топлива и испарение обеспечивают более полное сгорание и следующий из этого уменьшенный выброс загрязняющих веществ из двигателя.

Более конкретно, относительно двигателей внутреннего сгорания, стехиометричность является условием, когда количество кислорода, необходимого для полного сгорания данного количества топлива, подается в гомогенной смеси, приводя к оптимально правильному сгоранию без остатков, получаемых от неполного или неэффективного окисления. В идеальном случае топливо должно быть полностью испарено, смешано с воздухом и гомогенизировано до зажигания для надлежащего окисления. Неиспаренные капли топлива не воспламеняются или не сгорают полностью в обычных двигателях внутреннего и внешнего сгорания, что ухудшает эффективность использования топлива и увеличивает количество загрязняющих выбросов из двигателя.

Попытки уменьшить или контролировать выброс побочных продуктов, регулируя температуру и давление, обычно воздействуют на образование побочных окислов азота. Для соответствия стандартам по вредным выбросам эти остаточные продукты обычно требуют последующей обработки в каталитическом нейтрализаторе отработавших газов или очистителе выхлопных газов. Такая обработка этих остаточных продуктов приводит к дополнительному расходу топлива для работы каталитического нейтрализатора отработавших газов или очистителя выхлопных газов и может требовать дополнительных суммарных затрат на упаковку и увеличение массы. Соответственно, любое уменьшение вредных выбросов из двигателя от неполного сгорания было бы экономно и полезно с точки зрения экологии.

Кроме указанных выше проблем топливо, которое не полностью испаряется в химически стехиометрической воздушно-топливной смеси, вызывает работу двигателя внутреннего сгорания с эффективностью, которая меньше максимальной. Когда топливо сгорает не полностью, меньшая часть химической энергии топлива преобразуется в механическую энергию. Энергия топлива теряется, и создается нежелательное загрязнение окружающей среды. Таким образом, посредством лучшего распыления и более полного испарения топливной смеси может быть получена лучшая эффективность использования топлива.

Было предпринято много попыток смягчения указанных выше проблем относительно испарения топлива и неполного сгорания топлива. Например, в автомобильных двигателях впускной канал или непосредственный впрыск топлива почти всюду заменили карбюрацию для подачи топлива. Топливные инжекторы распыляют топливо непосредственно во впускной канал или цилиндр двигателя и управляются с помощью электроники. Инжекторы облегчают более точное измерение и управление количеством топлива, независимо подаваемого в каждый цилиндр, по сравнению с карбюрацией. Это уменьшает или устраняет время подачи заряда топлива, облегчая оптимальную работу в переходном режиме. Однако размер капель топлива при распылении топливным инжектором не оптимален и существует мало времени для смешивания топлива с воздухом до зажигания.

Кроме того, недавно было обнаружено, что распыление топливным инжектором сопровождается ударной волной в факеле топлива. Ударная волна может предотвращать полное смешивание топлива с воздухом. Как представляется, ударная волна ограничивает подачу массы топлива до определенных районов поршня, ограничивая доступ капель топлива к воздуху.

Другие предшествующие системы, такие как нагретые инжекторы и нагретые направляющие - распределители топлива, также были разработаны в попытках устранения проблем, относящихся испарению топлива и неполному сгоранию топлива (см., например, US 2004/0222317 или US 3907207).

Описанные здесь принципы могут быть направлены на некоторые из указанных выше и другие недостатки. В частности, некоторые из описанных здесь принципов относятся к устройствам и способам обработки жидкости.

Один объект обеспечивает получение распылителя жидкого топлива, который включает в себя корпус, имеющий канал подачи топлива, по меньшей мере, одно основное входное отверстие для топлива, поверхность соударения с топливом, по меньшей мере, одно входное отверстие для воздуха или окислителя, вход или питающий канал и множество вторичных выходных отверстий распылителя. По меньшей мере, одно основное входное отверстие расположено в канале подачи топлива и конфигурировано для рассеивания потока топлива на множество капель топлива. Поверхность соударения с топливом конфигурировано и расположена так, чтобы входить в контакт множеством капель топлива для разбиения множества капель топлива на множество более малых вторичных капель и создания тонкой пленки вторичных капель топлива на поверхности соударения. По меньшей мере, один канал для подачи сжатого воздуха конфигурирован для подачи воздушного потока в контакт с вторичными каплями. Применено множество вторичных отверстий для выхода вторичных капель из корпуса. Размер множества вторичных капель уменьшается при прохождении через множество вторичных отверстий.

По меньшей мере, одно основное входное отверстие, расположенное в канале подачи топлива, может быть соосным с поверхностью соударения с топливом. Множество вторичных капель может ускоряться до большой скорости, проходя через множество вторичных отверстий. Корпус может быть одним из коллектора, цилиндра, камеры сгорания головки цилиндра и впускного канала головки цилиндра. Поверхность соударения с топливом может быть расположена под углом в диапазоне приблизительно (но без ограничения этим) от 90 градусов до приблизительно 135 градусов относительно продольной оси корпуса. Множество вторичных отверстий может быть расположено под углом от приблизительно 0 градусов до 90 градусов относительно продольной оси корпуса. Распылитель жидкого топлива может также содержать элемент дозирования топлива, который образует основной впускной канал для топлива.

Другой объект настоящего изобретения относится к способу распыления топлива, который включает получение распылительного устройства, содержащего, по меньшей мере, одно основное входное отверстие, поверхность соударения, смесительную камеру и множество вторичных отверстий, пропускание потока топлива, по меньшей мере, через одно основное входное отверстие для создания множества первых капель топлива и введение множества первых капель топлива в контакт с поверхностью соударения для разбиения множества капель топлива на множество меньших вторичных капель и создания тонкой пленки вторичных капель на поверхности соударения. Способ также включает смешивание множества вторых капель с потоком сжатого воздуха для формирования топливо-воздушной смеси, прохождение топливо-воздушной смеси через множество вторичных отверстий для сдвига множества вторых капель на множество меньших третьих капель и рассеивание множества третьих капель из распылительного устройства.

Этап получения распылительного устройства может включать соосное размещение, по меньшей мере, одного основного канала подачи топлива, поверхности соударения и множества вторичных отверстий. Смешивание множества вторых капель с потоком сжатого воздуха может включать подачу потока воздуха в направлении, которое является, по меньшей мере, частично радиальным. Прохождение топливо-воздушной смеси через множество вторичных отверстий может включать быстрое ускорение топливной смеси до высоких скоростей. Распылительное устройство также может включать устройство дозирования топлива, которое образует, по меньшей мере, одно основное входное отверстие и обеспечивает прохождение потока топлива через, по меньшей мере, одно основное входное отверстие посредством устройства дозирования топлива.

Другой объект настоящего изобретения относится к устройству смешивания топлива перед сгоранием, которое включает в себя корпус, клапан, первый распылительный элемент, поверхность соударения, смесительную камеру, множество воздушных каналов, множество вторых отверстий и распылитель. Клапан окружен корпусом и предназначен для подачи потока топлива. Первый распылительный элемент включает в себя множество первых отверстий, при этом прохождение потока топлива через множество первых отверстий создает множество первых капель топлива. Поверхность соударения расположена в канале для потока множества первых капель топлива, при этом вхождение поверхности соударения в контакт с множеством первых капель топлива вызывает разбиение множества первых капель топлива на множество меньших вторых капель. Множество наклонных воздушных каналов ведут в смесительную камеру, при этом поток сжатого воздуха подается по воздушным каналам для смешивания с множеством вторых капель для создания топливной смеси. Применено множество вторых отверстий для прохождения топливной смеси, в которых множество вторых капель ускоряется до высокой скорости (например, звуковой), проходя через множество вторых отверстий для уменьшения размера множества вторых капель для получения множества меньших третьих капель. Распылитель поддерживает дистанцию для множества третьих капель для обеспечения увеличенной испаряемости множества третьих капель.

По меньшей мере, часть поверхности соударения может быть расположена под углом относительно продольной оси устройства. Распылитель может быть съемно установлен на корпусе или полностью интегрирован как единый компонент. Множество наклонных воздушных каналов может быть расположено под углом относительно продольной оси устройства. Множество наклонных воздушных каналов может включать вспомогательный угол относительно поверхности соударения, таким образом, формируя составной угол, который вызывает спиральное вращение потока сжатого воздуха. Множество вторичных отверстий может быть расположено под углом относительно продольной оси устройства.

Другой объект настоящего изобретения относится к способу испарения топлива, который включает получение устройства распыления топлива, которое включает в себя устройство дозирования топлива, поверхность соударения и множество выходных отверстий, управление потоком сжатого воздуха для подачи воздуха через корпус и из множества выходных отверстий для создания воздушного потока, и управление подачей топлива для подачи потока топлива из устройства дозирования топлива на поверхность соударения, при этом поток топлива включает множество первых капель топлива, которые разбиваются на более мелкие вторые капли топлива при вхождении в контакт с поверхностью соударения. Способ также включает смешивание вторых капель топлива с воздушным потоком, перемещение вторых капель топлива через множество выходных отверстий, причем вторые капли топлива разбиваются на более мелкие третьи капли топлива при выходе из множества выходных отверстий, усиливающих, ускоряющих или способствующих быстрому испарению третьих капель топлива, когда третьи капли топлива рассеиваются из множества выходных отверстий. Способ также может включать управление источником топлива для выключения потока топлива, сохраняя воздушный поток, и управление источником сжатого воздуха для выключения воздушного потока.

Таким образом, согласно первому объекту настоящего изобретения создан распылитель топлива, содержащий: корпус, имеющий канал подачи топлива; по меньшей мере, одно основное входное отверстие, расположенное в канале подачи топлива и сконфигурированное для рассеивания потока топлива на множество капель топлива; поверхность соударения топлива, с которой входит в контакт множество капель топлива, разбиваясь на множество меньших вторичных капель топлива и создавая тонкую пленку вторичных капель топлива на поверхности соударения с топливом; по меньшей мере, один канал для сжатого воздуха, расположенный под радиальным и тангенциальным углами относительно продольной оси корпуса и сконфигурированный для подачи воздушного потока в контакт со вторичными каплями, причем воздушный поток создает вихревой поток в корпусе и разбивает тонкую пленку вторичных капель топлива на периферийной кромке поверхности соударения с топливом для уменьшения размеров вторичных капель топлива; и множество вторичных отверстий, через которые вторичные капли топлива выходят из корпуса, причем размер множества вторичных капель топлива уменьшается при прохождении через множество вторичных отверстий.

Предпочтительно, по меньшей мере, одно основное входное отверстие расположено соосно с поверхностью соударения с топливом.

Предпочтительно, множество вторичных капель топлива ускоряется до скорости звука, проходя через множество вторичных отверстий.

Предпочтительно, корпус выполнен с возможностью установки в коллекторе.

Предпочтительно, корпус выполнен с возможностью установки в головке цилиндра.

Предпочтительно, корпус выполнен с возможностью установки во впускном канале в головке цилиндра.

Предпочтительно, поверхность соударения с топливом расположена под углом в диапазоне от 90 до 135 градусов относительно продольной оси корпуса.

Предпочтительно, множество вторичных отверстий расположено под углом от приблизительно 0 до приблизительно 90 градусов относительно продольной оси корпуса.

Предпочтительно, распылитель дополнительно содержит дозирующий элемент, который образует основное входное отверстие.

Согласно второму объекту настоящего изобретения создан способ распыления топлива, включающий: выполнение распылительного устройства, содержащего, по меньшей мере, одно основное входное отверстие, поверхность соударения, смесительную камеру и множество вторичных отверстий; направление потока топлива через, по меньшей мере, одно основное входное отверстие для создания множества первых капель топлива; введения в контакт поверхности соударения с множеством первых капель топлива для разбиения множества капель топлива на множество меньших вторых капель топлива и создания тонкой пленки вторых капель топлива на поверхности соударения; разбиение тонкой пленки вторых капель от периферийной кромки поверхности соударения на меньшие вторые капли топлива; смешивание множества вторых капель с вихрем воздушного потока в смесительной камере для образования топливовоздушной смеси, причем воздушный поток подается через, по меньшей мере, один канал для сжатого воздуха, расположенный под радиальным и тангенциальным углами относительно продольной оси корпуса; направление топливовоздушной смеси через множество вторичных отверстий для сдвига множества вторых капель топлива на множество меньших третьих капель топлива; и рассеивание множества третьих капель топлива из распылительного устройства.

Предпочтительно, выполнение распылительного устройства включает соосное выполнение, по меньшей мере, одного основного входного отверстия, поверхности соударения и множества вторичных отверстий.

Предпочтительно, смешивание множества вторых капель топлива с воздушным потоком включает подачу потока воздуха в направлении, которое является, по меньшей мере, частично радиальным.

Предпочтительно, направление топливовоздушной смеси через множество вторичных отверстий включает быстрое ускорение топливовоздушной смеси до звуковых скоростей.

Предпочтительно, распылительное устройство дополнительно содержит устройство дозирования топлива, которое образует, по меньшей мере, одно основное входное отверстие, а направление потока топлива через, по меньшей мере, одно основное входное отверстие включает обеспечение дозированной подачи топлива к, по меньшей мере, одному основному входному отверстию посредством устройства дозирования топлива.

Согласно третьему объекту настоящего изобретения создано устройство для смешивания топлива с воздухом перед сгоранием, содержащее: корпус; клапан, окруженный корпусом и предназначенный для подачи потока топлива; первый распылительный элемент, содержащий, по меньшей мере, одно первое отверстие, при этом прохождение потока топлива через, по меньшей мере, одно первое отверстие создает множество первых капель топлива; поверхность соударения, расположенную в канале для потока множества первых капель топлива, причем вхождение в контакт с множеством первых капель топлива с поверхностью соударения вызывает разбиение множества первых капель топлива на множество меньших вторых капель, при этом, по меньшей мере, некоторые из множества вторых капель топлива образуют тонкую пленку вторых капель топлива на поверхности соударения; смесительную камеру; множество наклонных проходов в смесительную камеру, через которые подается поток воздуха для смешивания с множеством вторых капель топлива для создания топливовоздушной смеси и для разбиения тонкой пленки вторых капель топлива от периферийной кромки поверхности соударения для образования меньших вторых капель топлива, причем множество наклонных проходов расположено под радиальными и тангенциальными углами относительно продольной оси корпуса, при этом поток воздуха образует вихревой поток в смесительной камере; множество вторых отверстий, через которые проходит топливовоздушная смесь, в которых множество вторых капель топлива ускоряется до скорости звука, проходя через множество вторых отверстий для уменьшения размера множества вторых капель топлива до размера множества меньших третьих капель топлива; и распылитель, который поддерживает дистанцию для множества третьих капель топлива для увеличения испаряемости множества третьих капель топлива.

Предпочтительно, по меньшей мере, часть поверхности соударения расположена под углом относительно продольной оси устройства.

Предпочтительно, распылитель съемно установлен на корпусе.

Предпочтительно, множество наклонных проходов расположено под углом относительно продольной оси устройства.

Предпочтительно, множество вторых отверстий расположено под углом относительно продольной оси устройства.

Согласно четвертому объекту настоящего изобретения создан способ испарения топлива, включающий: выполнение распылительного устройства топлива, которое содержит, по меньшей мере, один канал для сжатого воздуха, устройство дозирования топлива, поверхность соударения и множество выходных отверстий, причем указанный, по меньшей мере, один канал для сжатого воздуха расположен под радиальным и тангенциальным углами относительно продольной оси корпуса; управление источником сжатого воздуха для подачи воздушного потока через, по меньшей мере, один канал для сжатого воздуха корпуса и из множества выходных отверстий, причем поток воздуха образует вихревой поток воздуха в корпусе; управление подачей топлива для подачи потока топлива от устройства дозирования топлива к поверхности соударения, причем поток топлива включает множество первых капель топлива, которые разбиваются на меньшие вторые капли топлива при вхождении в контакт с поверхностью соударения и образуют тонкую пленку вторых капель топлива на поверхности соударения; разбиение тонкой пленки вторых капель топлива на периферийной кромке поверхности соударения на меньшие вторые капли топлива; смешивание вторых капель топлива с вихревым воздушным потоком; перемещение вторых капель топлива через множество выходных отверстий, при этом вторые капли топлива разбиваются на меньшие третьи капли топлива при выходе из множества выходных отверстий; испарение третьих капель топлива, когда третьи капли топлива рассеиваются из множества выходных отверстий; управление подачей топлива для выключения потока топлива с сохранением воздушного потока; и управление источником сжатого воздуха для выключения воздушного потока.

Далее настоящее изобретение будет описано со ссылкой на прилагаемые чертежи, иллюстрирующие некоторые описанные ниже варианты осуществления изобретения и являющиеся частью описания. На чертежах:

Фиг. 1 - вид в перспективе типичной топливной системы согласно настоящему изобретению;

Фиг. 2 - вид в перспективе с пространственным разделением деталей топливной системы, показанной на фиг. 1;

Фиг. 3 - видом сбоку топливной системы, показанной на фиг. 1;

Фиг. 4 - вид в плане топливной системы, показанной на фиг. 1;

Фиг. 5 - вид спереди топливной системы, показанной на фиг. 1;

Фиг. 6 - вид сбоку сечения топливной системы, показанной на фиг. 4, выполненного по линии 4-4;

Фиг. 7 - вид в плане сечения топливной системы, показанной на фиг. 3, выполненного по линии 3-3;

Фиг. 8 - подробный вид части топливной системы, показанной на фиг. 7;

Фиг. 9 - вид в плане другой типичной топливной системы согласно настоящему изобретению;

Фиг. 10 - вид сбоку сечения топливной системы, показанной на фиг. 9, выполненного по линии 10-10;

Фиг. 11 - подробный вид части топливной системы, показанной на фиг. 10;

Фиг. 12 - вид сбоку другой типичной топливной системы согласно настоящему изобретению;

Фиг. 13 - вид снизу топливной системы, показанной на фиг. 13;

Фиг. 14 - вид сбоку сечения топливной системы, показанной на фиг. 12, выполненного по линии 14-14;

Фиг. 15 - подробный вид части топливной системы, показанной на фиг. 14;

Фиг. 16 - вид сбоку распылителя топливной системы, показанной на фиг. 1;

Фиг. 17 - вид сзади распылителя, показанного на фиг. 16;

Фиг. 18 - вид спереди распылителя, показанного на фиг. 16;

Фиг. 19 - вид сечения распылителя, показанного на фиг. 16, выполненного по линии 19-19;

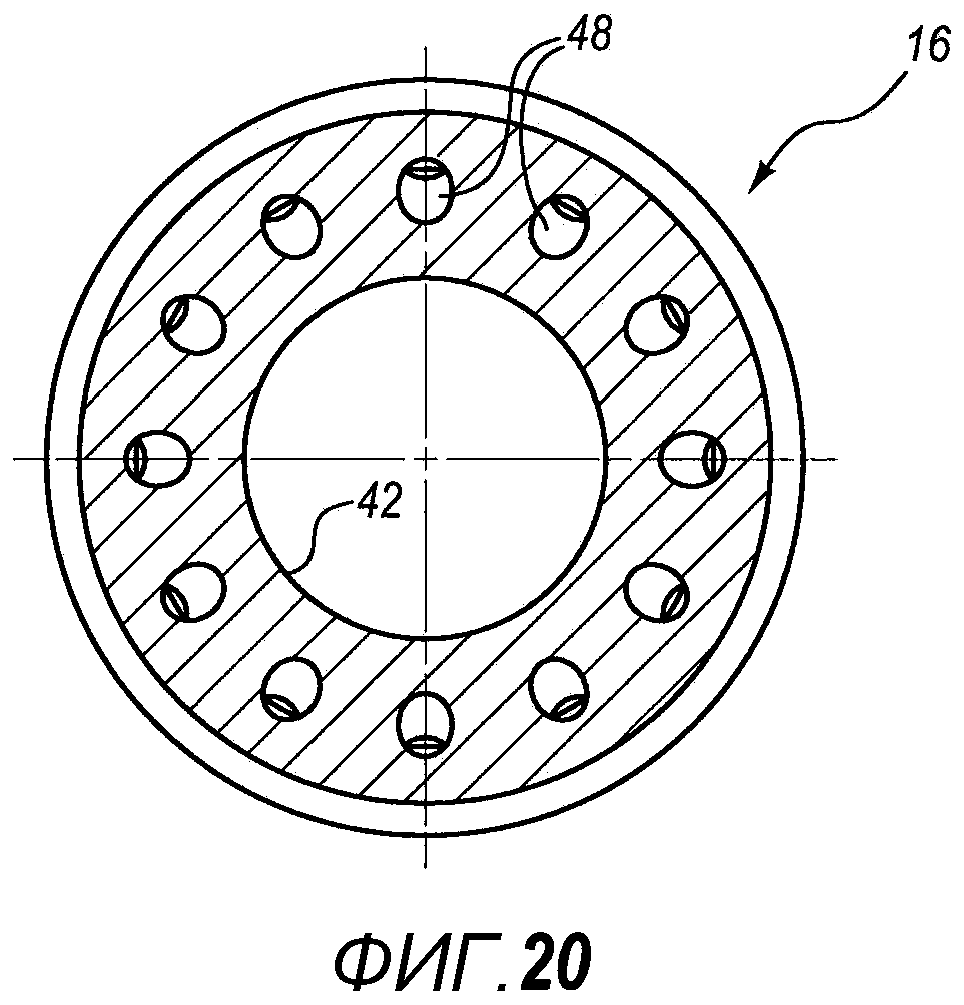

Фиг. 20 - вид сечения распылителя, показанного на фиг. 19, выполненного по линии 20-20;

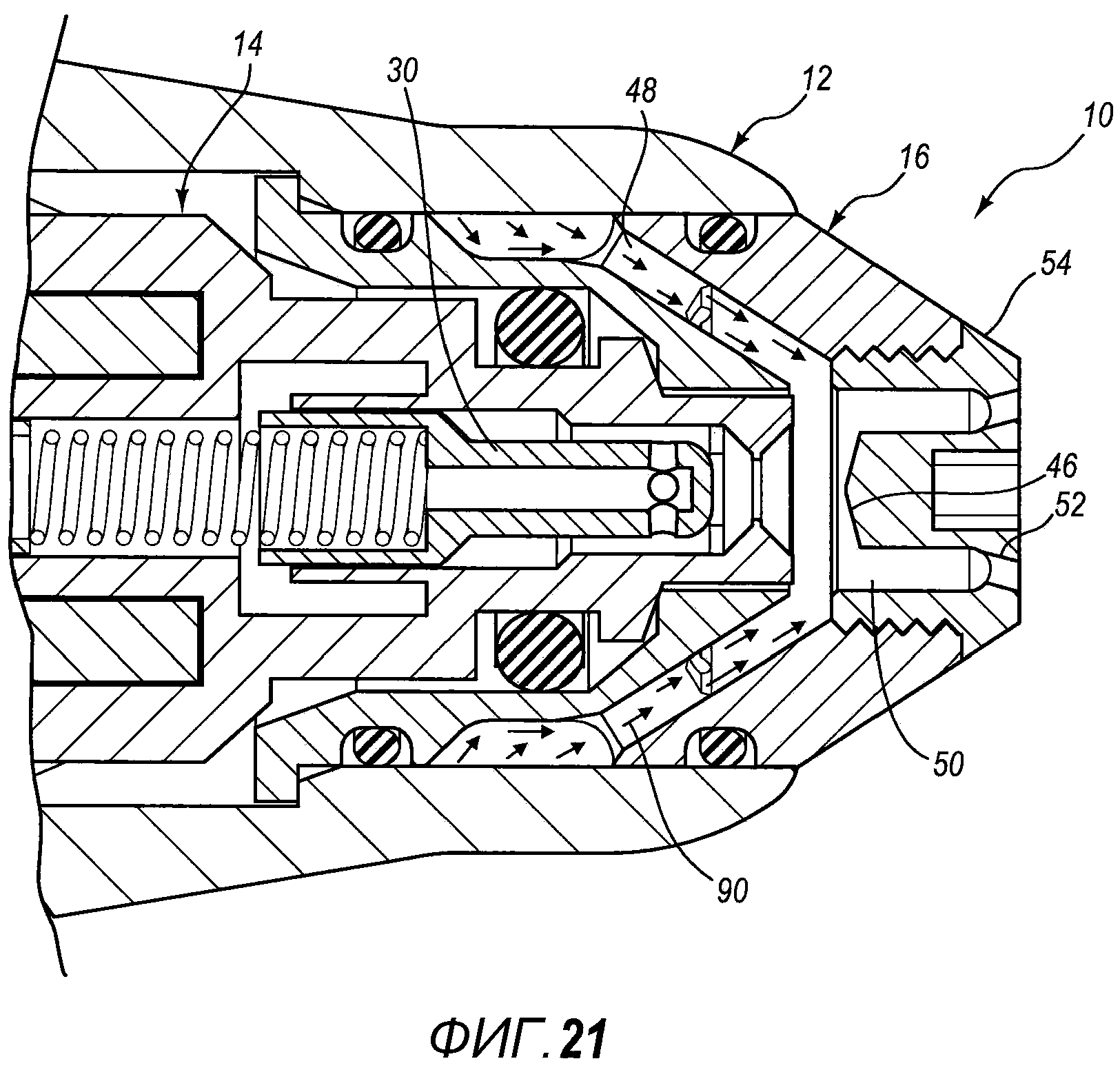

Фиг. 21 - вид, иллюстрирующий этап повышения давления при работе топливной системы, показанной на фиг. 1;

Фиг. 22 - вид, иллюстрирующий дальнейшее развитие этапа повышения давления, показанного на фиг. 21;

Фиг. 23 - вид, иллюстрирующий первый этап распыления отверстием при работе топливной системы, показанной на фиг. 1;

Фиг. 24 - вид, иллюстрирующий этап разбиения соударением при работе топливной системы, показанной на фиг. 1;

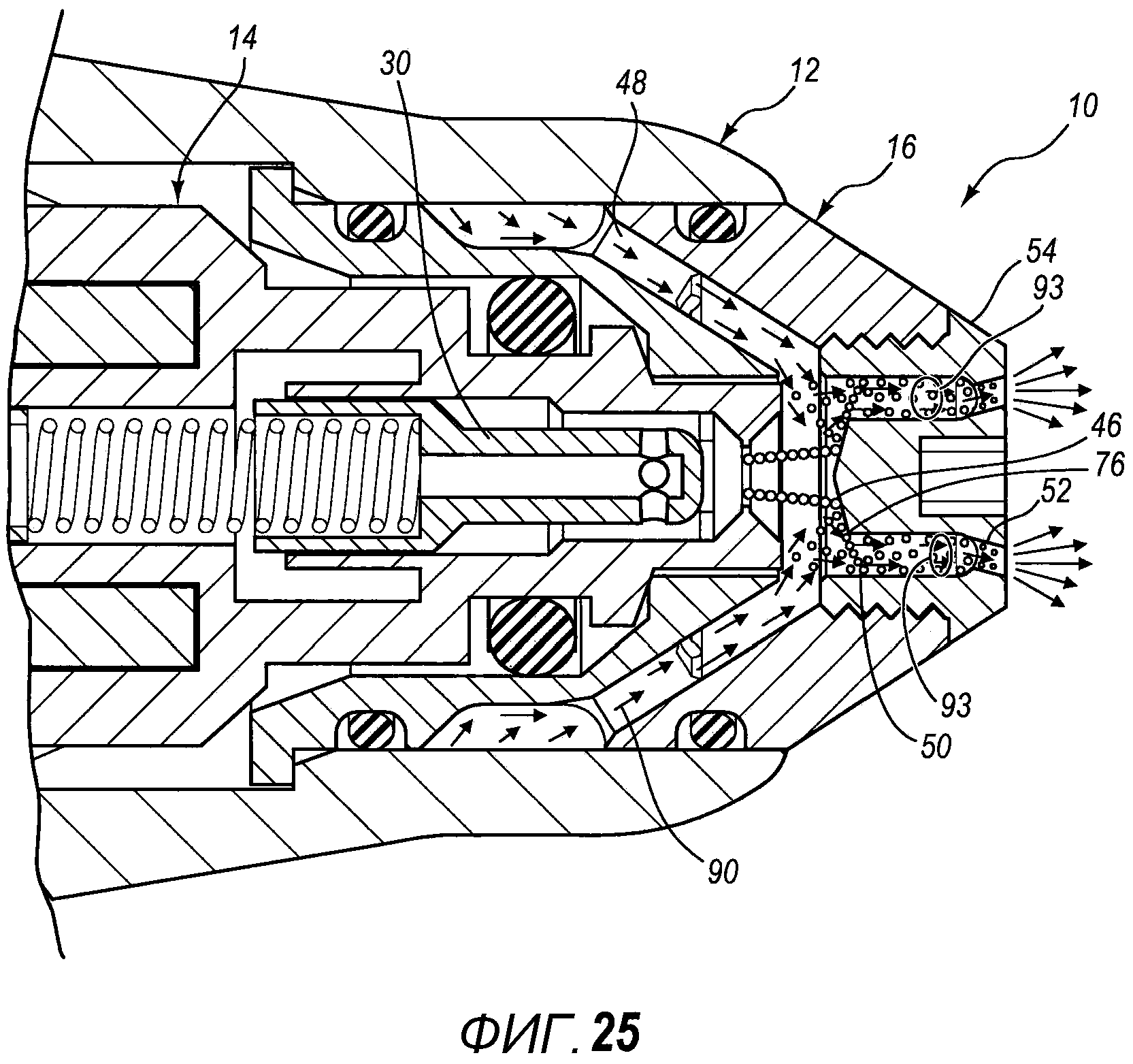

Фиг. 25 - вид, иллюстрирующий этап разбиения тонкой пленки при работе топливной системы, показанной на фиг. 1;

Фиг. 26 - вид, иллюстрирующий этап распыления со скоростью звука при работе топливной системы, показанной на фиг. 1;

Фиг. 27 - вид, иллюстрирующий этап продувки топлива при работе топливной системы, показанной на фиг. 1;

Фиг. 28 - вид, иллюстрирующий этап вакуумирования при работе топливной системы, показанной на фиг. 1;

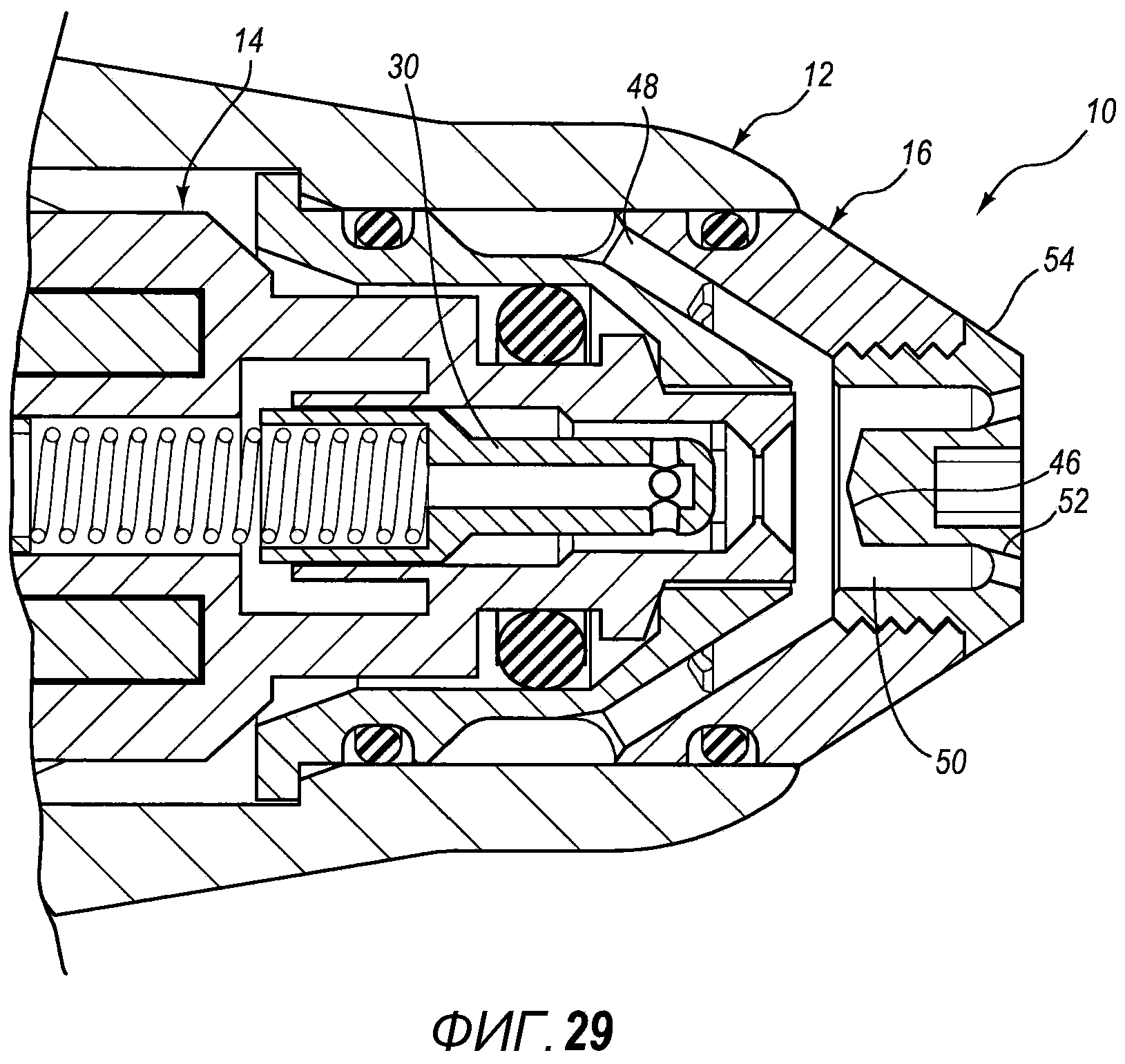

Фиг. 29 - этап холостой работы топливной системы, показанной на фиг. 1; и

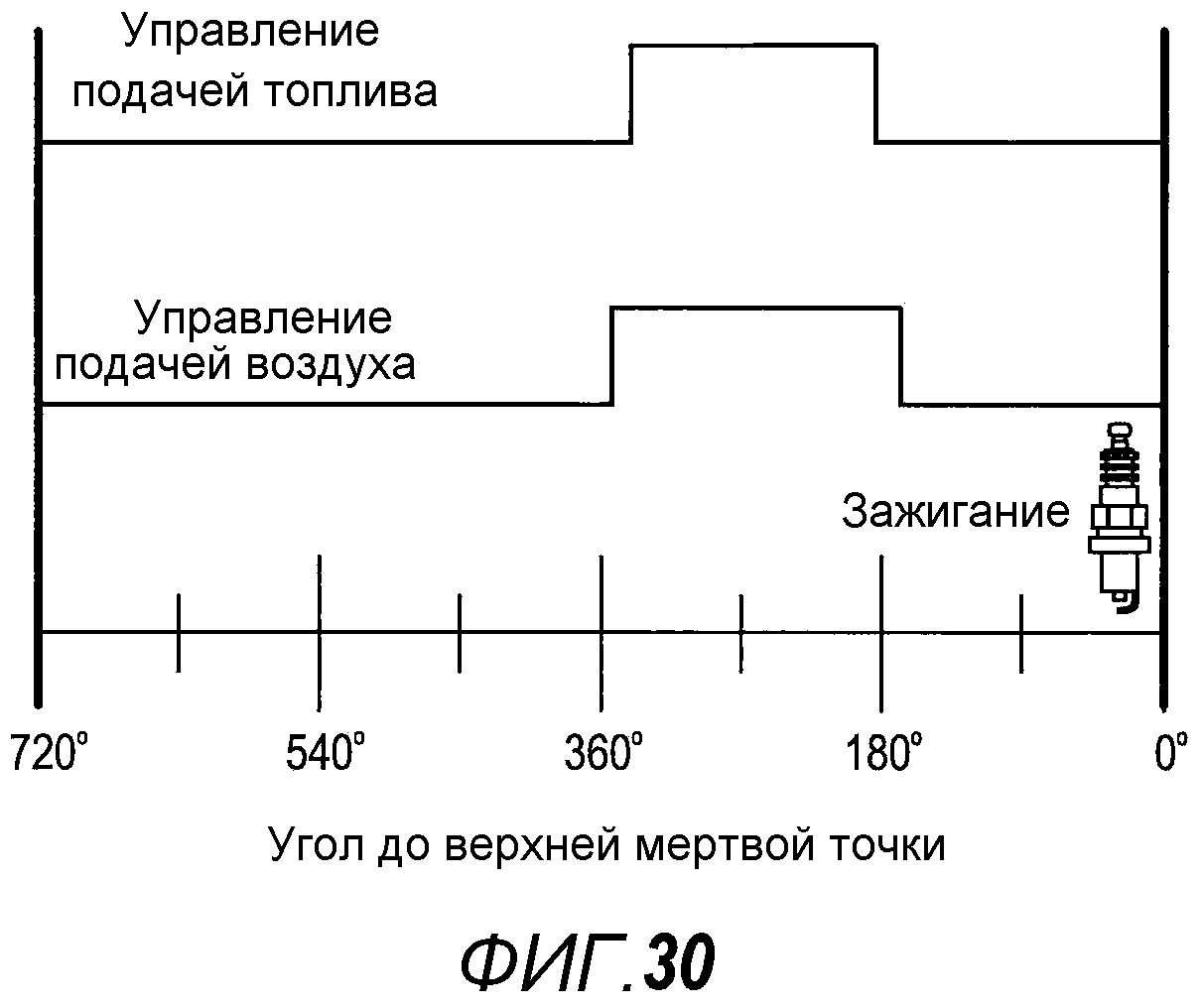

Фиг. 30 - диаграмма, показывающая пример последовательности подачи воздуха и топлива в топливной системе согласно настоящему изобретению.

На всех чертежах идентичные ссылочные позиции и указания обозначают подобные, но необязательно идентичные элементы.

Иллюстративные варианты осуществления изобретения и объекты описаны ниже. Конечно, будет понятно, что при разработке любого такого фактического варианта осуществления изобретения должны быть приняты многочисленные решения для специфических вариантов выполнения для достижения специфических целей разработчика, таких как соответствие связанным с системой и связанным с бизнесом ограничениям, которые будут изменяться от одного варианта осуществления изобретения к другому. Кроме того, будет понятно, что такие опытно-конструкторские работы могут быть сложными и долговременными, но, тем не менее, будут общепринятой практикой для специалистов в данной области техники, получающих преимущество от этого изобретения.

Использующийся в описании и формуле изобретения, термин "капля" относится к капле жидкости малого размера. Капля жидкости может иметь любую форму и объем. Капля может включать одну каплю жидкости или множество капель жидкости, скомбинированных, возможно, в последовательном порядке. Слова "включающий" и "имеющий", использующиеся в описании, включая формулу изобретения, имеют такое же значение, как слово "содержащий".

Настоящее изобретение относится к системам подготовки топлива и способам. Однако технология малых частиц дает преимущества во многих вариантах применения, таких как высотные или низкоорбитальные варианты и подводные варианты. Один объект настоящего изобретения относится к использованию множества физических явлений для превращения топлива в жидком состоянии в смесь тонких частиц, легко преобразуемую в газообразное состояние. Превращение жидкости в газ может происходить за множество этапов, в ходе каждого из которых используются разные физические явления. Например, первый этап может включать разбиение непрерывного потока жидкого топлива на множество первых капель или цепочек соединенных первых капель посредством прохождения потока топлива через одно отверстие или множество отверстий с использованием энергии жидкости. На этом этапе поток жидкости под давлением может вытесняться через малые отверстия, например, управляемого дозирующего устройства для первоначального формирования первых капель. Один или множество дозированных потоков могут использоваться для усиления первоначального формирования первых капель и направления капель к следующему этапу.

На втором этапе первые капли разбиваются посредством механического столкновения с использованием энергии жидкости. На этом втором этапе первые капли или цепочки первых капель сталкиваются с препятствием, таким как поверхность соударения. Это соударение приводит к разбиению первых капель на вторые капли меньшего размера вследствие быстрого замедления и значительной деформации капель. Поверхность соударения, в типичном случае, расположена в пределах оптимизированного расстояния от дозирующего устройства для облегчения разбиения первых капель на более мелкие вторые капли.

На третьем этапе пленка или капли, покидающие поверхность соударения, испытывают большое усилие сдвига, когда они входят в окружающий воздушный поток. Усилие сдвига вызывает дальнейшую деформацию капель и дальнейшее разбиение.

На четвертом этапе третьи капли срезаются, проходя через множество отверстий, с использованием энергии газа. Третьи капли вводятся в воздушный поток в пределах смесительной камеры для формирования двухфазной смеси воздуха и капель топлива. Двухфазная смесь вытесняется через вторичное множество отверстий, где третьи капли быстро ускоряются до высокой скорости (например, скорости звука). Быстрое ускорение сдвигает и разбивает третьи капли на более мелкие четвертые капли. Скорость звука находится обычно в диапазоне приблизительно 768 миль в час при комнатной температуре или приблизительно 330 м/с при 20°С.

В системе обычно используются скорости до звуковых скоростей газа для вызова разбиения капель. Скорость звука (или скорость звука) является функцией свойств и состояния текучей среды. Для воздуха при стандартной температуре на уровне моря, условий давления и влажности скорость звука составляет приблизительно 341 м/с. Для сжатого воздуха под давлением 4 бар и при температуре 350 K скорость звука обычно составляет приблизительно 375 м/с. Система может работать с использованием диапазона текучих сред, температур и давлений, вызывающих изменение скорости звука. Однако отношение фактической скорости, достигнутой до скорости звука (известное как число Маха), должно оставаться относительно постоянным и может составлять до 1,0.

На пятом этапе четвертые капли рассеиваются в форме распыла, где четвертые капли отделены друг от друга. Увеличенное разнесение между четвертыми каплями облегчает более быстрое испарение из-за локально более резких градиентов концентрации пара, когда существуют меньшие помехи между облаками пара смежных капель. Перепад давлений, существующий, когда четвертые капли высвобождаются из системы, также может иметь тенденцию увеличивать скорости испарения четвертых капель.

На чертежах и, в частности, на фиг. 1-8 и 16-20 показан один вариант выполнения топливной системы 10. Топливная система 10 может содержать, например, основание 12, устройство 14 дозирования топлива и распылитель 16. Топливная система 10 может подавать предварительно смешанные топливо и окислитель к устройству, например, такому как двигатель внутреннего сгорания. На фиг. 1 показана топливная система 10 в варианте коллектора, в котором основание 12 образует, по меньшей мере, частично коллектор для использования в двигателе внутреннего сгорания.

Основание 12 представляет собой в целом жесткую конструкцию, которая может быть выполнена из металлического, керамического, композитного, пластмассового или других материалов. Основание 12 может закрывать ряд внутренних компонентов. Основание 12 может включать ряд полостей или гнезд, в которые установлены различные компоненты. Например, основание 12 может включать полость 20 для распылителя, внутри которой установлена, по меньшей мере, часть устройства 14 дозирования топлива и распылитель 16. Основание 12 также может включать распылительную полость 22, в которой распылитель 16 распыляет двухфазный факел воздуха/топлива. Основание 12 также может включать воздухозаборный узел 24, который обеспечивает подачу воздуха к распылителю 16. Основание 12 может иметь любой размер или форму. Основание 12 может быть конфигурировано в других вариантах выполнения в форме, например, базовой части впускного канала 112 (см. фиг. 9-11) или базовой части головки 212 цилиндра (см. фиг. 12-15), как описано более подробно ниже.

Как показано на фиг. 2 и 8, устройство 14 дозирования топлива включает в себя клапанный узел 30 и выходное отверстие 32, находящееся в дистальном конце 34. Устройство 14 дозирования топлива может быть конфигурировано для подачи регулируемого потока топлива к распылителю 16. Устройство 14 дозирования топлива может включать, по меньшей мере, одно отверстие, которое обеспечивает разбиение потока топлива на множество капель или цепочек капель топлива. В некоторых примерах устройство 14 дозирования топлива включает в себя множество отверстий. Подача топлива осуществляется от устройства дозирования топлива под давлением, и оно вытесняется через относительно малое отверстие или отверстия для первоначального формирования капель. Может создаваться множество дозированных потоков капель, когда топливо выходит из выходного отверстия устройства 14 дозирования топлива. Потоки капель могут быть направлены к другой части распылителя, такой как поверхность соударения, как описано более подробно ниже.

В некоторых вариантах выполнения в элементы устройства 14 дозирования топлива может быть включен распылитель 16. Например, одно или более отверстий, используемых для получения капель из подаваемого топлива, регулируемого устройством 14 дозирования топлива, могут быть интегрированы в распылитель 16. В других вариантах выполнения элементы распылителя 16 могут быть интегрированы в устройство 14 дозирования топлива. В некоторых примерах устройство 14 дозирования топлива и распылитель 16 могут быть сформированы как единое целое или собраны как единое устройство.

Устройство 14 дозирования топлива может быть имеющимся в наличии устройством дозирования топлива, топливным инжектором или другим легкодоступным устройством дозирования или регулирования расхода топлива. По меньшей мере, в одном примере устройство 14 дозирования топлива может быть любым устройством, которое создает регулируемый поток топлива к распылителю 16 и направляет этот поток топлива на поверхность распылителя, такую как поверхность соударения. В одном примере устройство 14 дозирования топлива может быть инжектором в отверстии цилиндра, который подает один поток капель или цепочек капель топлива. В других примерах устройство 14 дозирования топлива выдает два или больше потоков капель, частично разделенный поток топлива или непрерывный поток топлива.

Как показано на фиг. 2, 8 и 16-20, распылитель 16 включает в себя корпус 40, полость 42 устройства дозирования топлива и канал 44 подачи топлива. Корпус 40 расположен в пределах полости 20 распылителя основания 12. Корпус 40 образует полость 42 устройства дозирования топлива, при этом полость имеет размеры для приема, по меньшей мере, части устройства 14 дозирования топлива. Первый и второй уплотнительные элементы 56, 58 для сдерживания сжатого воздуха могут быть расположены между корпусом 40 и полостью 20 распылителя. Третий уплотнительный элемент 60 может быть расположен между устройством 14 дозирования топлива и полостью 42 устройства дозирования топлива в пределах корпуса 40. Первый и второй уплотнительные элементы 56, 58 могут быть расположены на противоположных сторонах от отверстия для впуска воздуха в распылитель 16, например, воздухозаборного узла 24. Третий уплотнительный элемент 60 может непроницаемое для жидкости уплотнение между корпусом 40 и распылителем 16.

Распылитель 16 также включает в себя канал 44 подачи топлива, поверхность 46 соударения, множество воздушных каналов 48, смесительную камеру 50 и множество вторичных выходных отверстий 52 в выпускном канале 54. Поверхность выпускного канала 54 может быть перпендикулярной продольной оси корпуса 40 или может быть расположено под неперпендикулярным углом относительно продольной оси корпуса 40 для формирования конической выпускной поверхности, которая образует квазиперпендикулярную выпускную поверхность к вторичным отверстиям 52. Канал 44 подачи топлива может быть расположен соосно с выходным отверстием 32 устройства 14 дозирования топлива. Канал 44 подачи топлива может образовывать одно входное отверстие или множество входных отверстий, через которые подаваемое топливо, выдаваемое устройством 14 дозирования топлива, проходит для разбиения капель, когда поток топлива под давлением проходит в распылитель 16.

Поверхность 46 соударения может быть расположена соосно с выходным отверстием 32 устройства 14 дозирования топлива и каналом 44 подачи топлива распылителя 16. В некоторых конфигурациях поверхность 46 соударения расположена соосно с выходным отверстием 32. Поверхность 46 соударения может иметь в целом коническую форму, которая может постепенно уменьшаться и представлять плоскую (то есть, планарную) поверхность. По меньшей мере, в одном примере поверхность 46 соударения включает часть, которая находится под углом 74 (см. фиг. 19) относительно продольной оси 72 распылителя 16. Обычно угол 74 находится в диапазоне от приблизительно 0 градусов до приблизительно 60 градусов и, более предпочтительно, в диапазоне от приблизительно 0 градусов до приблизительно 30 градусов. В типичном случае, чем меньше угол 74, тем большее величина силы соударения, вызываемой, когда капли входят в контакт с поверхностью 46 соударения для вызова разбиения капель. Некоторые из капель, которые входят в контакт с поверхностью 46 соударения, отскакивают от поверхности 46 соударения в смесительную камеру 50. Чем больше угол 74, тем больше вероятность отклонения капель от поверхности 46 соударения с меньшей вероятностью разбиения капель.

Поверхность 46 соударения показана как имеющая в целом коническую форму с линейными поверхностями. В других конфигурациях поверхность 46 соударения может иметь фасонную форму или включать части, которые имеют фасонную форму. В некоторых конфигурациях поверхность 46 соударения может быть немного вогнутой или утопленной.

Поверхность соударения может включать, по меньшей мере, один поверхностный элемент, такой как множество выступов, пазов, выемок или других неровностей. Применение поверхностного элемента может усиливать разбиение капель топлива при вхождении в контакт с поверхностью 46 соударения. Поверхность соударения может быть поверхностью, которая обработана или выполнена из отличающегося материала, который поддерживает ограничение любого изменения контура поверхности вследствие последующего непрерывного соударения.

Поверхность 46 соударения может включать расширенную или усиленную кромку 76, имеющую нависающие, зубчатые или другие элементы. Капли топлива или части капель топлива, которые входят в контакт с поверхностью 46 соударения, могут двигаться вдоль поверхности 46 соударения к кромке 76, где капли далее разбиваются на кромке 16, когда капли движутся в смесительную камеру 50. В некоторых конфигурациях тонкая пленка капель топлива может собраться вдоль поверхности 46 соударения и двигаться радиально наружу к кромке 76, где капли разбиваются на более мелкие капли. Создание тонкой пленки топлива может происходить случайно при разбиении капель при соударении с поверхностью 46 соударения и отскакивании капель различных размеров при вхождении в контакт с поверхностью 46 соударения.

Поверхность 46 соударения может иметь любые размеры или формы. Любая часть поверхности 46 соударения может иметь любую желательную ориентацию относительно устройства 14 дозирования топлива и продольной ос 72 распылителя 16.

Каналы 48 сжатого воздуха распылителя 16 могут быть радиально разнесены друг от друга вокруг поверхности 46 соударения для подачи потока воздуха к смесительной камере 50 и районам, окружающим поверхность 46 соударения. Воздушные каналы 48 могут проходить на внешнюю периферию распылителя 16, где обеспечивается подача сжатого воздуха, например, через воздухозаборный узел 24 (см. фиг. 6). Воздушные каналы 48 могут быть расположены под углом 78 относительно продольной оси 72 (см. фиг. 19). Воздушные каналы 48 могут иметь максимальный размер D1 (то есть, максимальный диаметр). Количество воздуха, доставляемого в смесительную камеру 50, может определяться, по меньшей мере, частично количеством воздушных каналов 48 и размером D1. Угол 78, в типичном случае, находится в диапазоне от приблизительно 30 градусов до приблизительно 90 градусов и, более предпочтительно, в диапазоне от приблизительно 30 до приблизительно 60 градусов. Размер D1 находится обычно в диапазоне приблизительно от 0,5 мм до приблизительно 5 мм и, более предпочтительно, в диапазоне от приблизительно 1 мм до приблизительно 2 мм.

В дополнение к расположению под углом 78 относительно продольной оси 72, воздушные каналы 48 также могут быть расположены под углом относительно тангенса к наружной поверхности распылителя 16. То есть, воздушные каналы 48 могут содержать угол от тангенса больше 0 градусов и меньше 90 градусов, когда участок под 90 градусов выровнен радиально или отцентрирован. Это дополнительное угловое соотношение воздушных каналов 48 может создавать составной угол воздушных каналов 48 и может содействовать обеспечению спирального вращения выходящего воздуха, таким образом, генерируя завихрение или вихревой эффект в пределах смесительной камеры 50. Вихревой эффект вблизи поверхности соударения может усиливать разбиение, а также содействовать усилению удаления остаточных частиц в ходе продувки топлива, тогда как вихревой эффект в кольцевом районе может улучшать однородность распределения двухфазной топливной смеси из вторичных выходных отверстий. Типичное устройство, в котором применены вихревые камеры в пределах топливной смесительной камеры, описано в опубликованной заявке на патент США №2007/0169760, которая включена сюда полностью в качестве ссылочного материала.

Смесительная камера 50 может быть образована, как окружающая, по меньшей мере, часть поверхности 46 соударения радиально снаружи от поверхности 46 соударения. Смесительная камера 50 также может включать район в пределах распылителя 16 между поверхностью 46 соударения и каналом 44 подачи топлива. Смесительная камера 50 может быть непрерывной камерой и может проходить вдоль оси от поверхности 46 соударения к выходному отверстию 54. Смесительная камера 50 может образовывать канал для потока смеси из воздуха и капель топлива для движения к вторичным отверстиям 52 в выпускном канале 54. В типичном случае, смесительная камера 50 имеет размеры и конфигурацию для образования пространства, в пределах которого поток воздуха, подаваемого через воздушные каналы 48, может смешиваться с каплями топлива (то есть, по меньшей мере, с теми каплями топлива, которые были получены при разбиении в результате контакта с поверхностью 46 соударения) для образования топливной смеси.

Поверхность 46 соударения может быть образована как структура, которая проходит или выступает в смесительную камеру 50. В качестве альтернативы, смесительная камера 50 может быть образована как пространство, такое как цилиндрическая полость или кольцевое пространство, которое образовано вокруг поверхности соударения и структуры, которая образует и несет поверхность 46 соударения. Основание кольцевого пространства может быть плоским или фасонным для улучшения продувки топлива.

Вторичные отверстия 52 могут быть расположены в выпускном канале 54 распылителя 16. Вторичные отверстия 52 могут быть расположены радиально и с разнесением друг от друга по окружности. Каждое вторичное отверстие 52 может иметь индивидуальный максимальный размер D2 (например, максимальный диаметр) и может быть расположено под углом 80 (см. фиг. 19). Суммарная площадь поперечного сечения вторичных отверстий 52, в типичном варианте, меньше площади поперечного сечения смесительной камеры 50 (например, площади поперечного сечения поверхности раздела между смесительной камерой 50 и вторичными отверстиями 52). Следовательно, текучие среды под давлением, находящиеся в пределах смесительной камеры 50, имеют тенденцию ускоряться, когда они движутся через вторичные отверстия 52. По меньшей мере, в некоторых примерах двухфазная топливная смесь, находящаяся в смесительной камере 50, ускоряется до высокой скорости (например, звуковой), проходя через вторичные отверстия 52. Это быстрое ускорение создает тенденцию разбивать капли топлива в топливной смеси для формирования множества более мелких капель топлива. Вхождение в контакт капель топлива с входами боковых стенок меньших вторичных отверстий 52 может физически разбивать, по меньшей мере, часть капель топливной смеси.

Размер D2, в типичном случае, находится в диапазоне от приблизительно 0,2 мм до приблизительно 3 мм и, более предпочтительно, в диапазоне от приблизительно 0,5 мм до приблизительно 1,5 м. В типичном случае угол 80 находится в диапазоне от приблизительно 0 градусов до приблизительно 4 5 градусов относительно продольной оси 72 и, более предпочтительно, в диапазоне от приблизительно 0 градусов до приблизительно 20 градусов. Угловое расположение вторичных отверстий 52 имеет тенденцию рассеивать топливную смесь для отделения капель топлива, когда они выходят из выпускного канала 54. Эта дисперсия капель топлива создает дополнительное разделение между каплями, что может ускорять испарение из-за локально более крутых градиентов концентрации пара, доступных благодаря тому, что облака пара, окружающие каждую из капель, имеют меньшую интерференцию друг с другом.

Выпускной канал 54 распылителя 16 может быть выполнено как отдельный элемент, который устанавливают на корпусу 40 на отдельном этапе. На фиг. 2 и 19 показана конструкция выпускного канала 54, как отдельной части. В других конфигурациях выпускной канал 54 может быть сформирован как единое целое с корпусом 40. В типичном случае выпускной канал 54 образует, по меньшей мере, часть вторичных отверстий 52. В некоторых конфигурациях выпускной канал 54, когда он сформирован как отдельная от корпуса 40 часть, может быть заменен выходным каналом, имеющим вторичные отверстия 52 разного размера и с разными углами отклонения. Вторичные отверстия 52 разного размера и с разными углами отклонения могут быть более полезными для данного топлива, обрабатываемого топливной системой 10. Количество вторичных отверстий 52, в типичном случае, находится в диапазоне от приблизительно 2 до приблизительно 20 и, более предпочтительно, в диапазоне от приблизительно 6 до приблизительно 12. Количество и относительное расположение вторичных отверстий 52 могут давать некоторые преимущества распределения капель топлива.

На фиг. 9-11 показан другой пример топливной системы 100. Топливная система 100 включает в себя основание 112, которое выполнено как впускной канал головки цилиндра двигателя. Основание 112 включает в себя распылительную полость 120, дозирующую полость 122 и цилиндр 126. Клапан 128 и элемент 129 зажигания обращены внутрь цилиндра 126. Дозированное топливо, выданное из распылителя 16, подается из дозирующей полости 122 и затем в цилиндр 126, где топливо воспламеняется элементом зажигания после сжатия поршнем 129.

На фиг. 12-15 показана другая типичная топливная система 200. Топливная система 200 выполнена как система непосредственного впрыска, в которой основание 212, которое выполнено как головка цилиндра, установлена на цилиндре 226. Основание 212 включает в себя распылительную полость 220 и дозирующую полость 222. Элемент 229 зажигания обращен внутрь цилиндра 226. Топливо, выдаваемое из распылителя 16 непосредственно в цилиндр 226, воспламеняется элементом 229 зажигания после сжатия поршнем.

Другие типы топливных систем могут получать преимущества при использовании описанных здесь устройств дозирования топлива и распыления. Описанные здесь топливные системы могут быть совместимы со многими различными типами топлива, например, такими как бензин, дизельное топливо и жидкий пропан. Относительно простая конструкция распылителя, который обеспечивает применение основных физических явлений, относящихся к энергии жидкости и газа, отверстиям, физическому соударению, перепадам давлений, испарению, быстрому ускорению, сверхзвуковым скоростям и другим соображениям, может способствовать получению некоторых преимуществ, например, таких как улучшенное испарение топлива при пониженных давлениях, более высокие расходы топлива для данного размера частиц, упрощение конструкции и изготовления, таким образом, снижая затраты и допуская менее строгие ограничения по сравнению с другими системами, такими как топливные инжекторы непосредственного впрыска.

Использование множества физических механизмов для последовательного разбиения топлива на более мелкие капли может содействовать последовательному измельчению капель для увеличения скорости испарения после подачи из распылителя. Скорость испарения капли топлива увеличивается в геометрической прогрессии при уменьшении диаметра капли. Скорость диффузии от капли до границы раздела между жидким топливом и его парами и жидким ядром и паром, окружающим каплю топлива, может быть выражена следующим Уравнением 1:

Уравнение 1, где:

Yliqiud.m - это массовая доля пара, далекого от поверхности;

Yliquid.i - это массовая доля пара в поверхности раздела жидкости/пара;

mliquid - скорость массопередачи жидкости;

Dliquid-vapor - массовая диффузионность;

ρ - плотность жидкости;

ri - радиус капли;

π - 3,141593.

На фиг. 21-29 показан типичный способ дозирования топлива с использованием описанной и показанной топливной системы. Топливная система 10 показана на фиг. 21-29. Другие варианты выполнения топливной системы, такие как топливные системы 100, 200, могут работать подобным образом.

Осуществление способа начинают посредством создания давления воздуха в пределах распылителя 16, включая подачу воздуха при поддержании выключенной подачи топлива, как показано на фиг. 21 и 22. Этот этап также может упоминаться как повышение давления в распылителе 16. После достижения достаточного давления воздуха в распылителе 16 избыточный поток воздуха проходит через вторичные отверстия 52 из выпускного канала 54. Воздушный поток 90 может быть указан как множество стрелок 90.

На следующем этапе работы при сохранении включенного состояния воздушного потока включают подачу топлива и подают его устройством 14 дозирования топлива в распылитель 16. Подаваемое топливо имеет форму, по меньшей мере, одного потока множества капель топлива или цепочек капель топлива, которые направлены к поверхности 46 соударения, как показано на фиг. 23. При вхождении в контакт с поверхностью соударения первые капли 91 топлива разбиваются на более мелкие вторые капли 92, как показано на фиг. 24.

Тонкая пленка вторых капель может собираться на поверхности 46 соударения, как показано на фиг. 25. Дополнительное разбиение первых и вторых капель 91, 92 может происходить, когда тонкая пленка перемещается по краю 76 поверхности 46 соударения. Вторые капли 92 смешиваются с воздушным потоком 90, создавая состоящую из двух частей смесь воздуха и вторых капель в пределах смесительной камеры 50. Смесь топлива и воздуха перемещается под давлением к вторичным отверстиям 52, в которых происходит быстрое ускорение для увеличения скорости вторых капель. Вторые капли могут достигать сверхзвуковых скоростей. Когда вторые капли 92 проходят через вторичные отверстия 52, вторые капли 92 разбиваются на более мелкие третьи капли 94, которые рассеиваются в выпускном канале 54, как показано на фиг. 26. Когда третьи капли 94 рассеиваются из распылителя 16, третьи капли могут отделяться друг от друга. Скорость испарения третьих капель может увеличиваться, когда третьи капли 94 продолжают уменьшаться в размере.

В ходе дальнейшего этапа работы топливо отключают, в то время как воздушный поток остается включенным, как показано на фиг. 27. Этот этап может упоминаться как продувка топлива, когда воздушный поток выносит любое топливо, остающееся в пределах распылителя 16, через выпускной канал 54.

В ходе дальнейшего этапа работы воздух откачивается из распылителя 16 посредством выключения подачи воздушного потока при сохранении выключения подачи топлива, как показано на фиг. 28. На конечном этапе работы подача воздушного потока и топлива остается в выключенном состоянии таким образом, чтобы топливная система оставалась в холостом состоянии.

На фиг. 30 показано задание последовательности содержащий и выключения подачи воздушного потока и подучи топлива относительно зажигания в цилиндре двигателя (до верхней мертвой точки). В типичном случае, для впускного коллектора впускного канала подача воздуха остается включенной приблизительно между 360 градусами и приблизительно 180 градусами до верхней мертвой точки, в то время как подача топлива остается включенной в течение периода приблизительно между 360 градусами и приблизительно 180 градусами до верхней мертвой точки, который меньше, чем время, в течение которого подача воздушного потока остается включенной, и также в пределах диапазона от 360 градусов до 180 градусов до верхней мертвой точки, когда подача воздуха остается включенной.

Предшествующее описание было представлено только для иллюстрирования и описания определенных объектов, вариантов осуществления изобретения и примеров принципов, заявленных ниже. Оно не является исчерпывающим или ограничивающим описанные принципы до любой точно описанной формы. В свете приведенного выше описания возможно множество модификаций и вариантов. Такие модификации предусматриваются изобретателем и находятся в рамках формулы изобретения. Объем описанных принципов ограничен следующей формулой изобретения.

Реферат

В изобретении предложен распылитель жидкого топлива, содержащий корпус, имеющий канал (44) подачи топлива и, по меньшей мере, одно основное отверстие (32), сконфигурированное для рассеивания потока топлива на множество капель топлива. Множество капель топлива входит в контакт с поверхностью соударения (46) для разбиения множества капель топлива на множество более малых вторичных капель и создания тонкой пленки вторичных капель на поверхности соударения. По меньшей мере, один канал (48) для сжатого воздуха подает воздушный поток в контакт с вторичными каплями для разбиения тонкой пленки вторичных капель топлива на периферийной кромке поверхности соударения для уменьшения размера вторичных капель. Вторичные капли проходят через множество вторичных выходных отверстий (52), выходя из корпуса. Размер множества вторичных капель уменьшается при выходе из множества вторичных отверстий. Технический результат заключается в повышении качества распыления и испарения жидкого топлива. 4 н. и 16 з.п. ф-лы, 30 ил.

Формула

корпус, имеющий канал подачи топлива;

по меньшей мере, одно основное входное отверстие, расположенное в канале подачи топлива и сконфигурированное для рассеивания потока топлива на множество капель топлива;

поверхность соударения топлива, с которой входит в контакт множество капель топлива, разбиваясь на множество меньших вторичных капель топлива и создавая тонкую пленку вторичных капель топлива на поверхности соударения с топливом;

по меньшей мере, один канал для сжатого воздуха, расположенный под радиальным и тангенциальным углами относительно продольной оси корпуса и сконфигурированный для подачи воздушного потока в контакт со вторичными каплями, причем воздушный поток создает вихревой поток в корпусе и разбивает тонкую пленку вторичных капель топлива на периферийной кромке поверхности соударения с топливом для уменьшения размеров вторичных капель топлива; и

множество вторичных отверстий, через которые вторичные капли топлива выходят из корпуса, причем размер множества вторичных капель топлива уменьшается при прохождении через множество вторичных отверстий.

выполнение распылительного устройства, содержащего, по меньшей мере, одно основное входное отверстие, поверхность соударения, смесительную камеру и множество вторичных отверстий;

направление потока топлива через, по меньшей мере, одно основное входное отверстие для создания множества первых капель топлива;

введения в контакт поверхности соударения с множеством первых капель топлива для разбиения множества капель топлива на множество меньших вторых капель топлива и создания тонкой пленки вторых капель топлива на поверхности соударения;

разбиение тонкой пленки вторых капель от периферийной кромки поверхности соударения на меньшие вторые капли топлива;

смешивание множества вторых капель с вихрем воздушного потока в смесительной камере для образования топливовоздушной смеси, причем воздушный поток подается через, по меньшей мере, один канал для сжатого воздуха, расположенный под радиальным и тангенциальным углами относительно продольной оси корпуса;

направление топливовоздушной смеси через множество вторичных отверстий для сдвига множества вторых капель топлива на множество меньших третьих капель топлива; и

рассеивание множества третьих капель топлива из распылительного устройства.

корпус;

клапан, окруженный корпусом и предназначенный для подачи потока топлива;

первый распылительный элемент, содержащий, по меньшей мере, одно первое отверстие, при этом прохождение потока топлива через, по меньшей мере, одно первое отверстие создает множество первых капель топлива;

поверхность соударения, расположенную в канале для потока множества первых капель топлива, причем вхождение в контакт множества первых капель топлива с поверхностью соударения вызывает разбиение множества первых капель топлива на множество меньших вторых капель, при этом, по меньшей мере, некоторые из множества вторых капель топлива образуют тонкую пленку вторых капель топлива на поверхности соударения;

смесительную камеру;

множество наклонных проходов в смесительную камеру, через которые подается поток воздуха для смешивания с множеством вторых капель топлива для создания топливовоздушной смеси и для разбиения тонкой пленки вторых капель топлива от периферийной кромки поверхности соударения для образования меньших вторых капель топлива, причем множество наклонных проходов расположено под радиальными и тангенциальными углами относительно продольной оси корпуса, при этом поток воздуха образует вихревой поток в смесительной камере;

множество вторых отверстий, через которые проходит топливовоздушная смесь, в которых множество вторых капель топлива ускоряется до скорости звука, проходя через множество вторых отверстий для уменьшения размера множества вторых капель топлива до размера множества меньших третьих капель топлива; и

распылитель, который поддерживает дистанцию для множества третьих капель топлива для увеличения испаряемости множества третьих капель топлива.

выполнение распылительного устройства топлива, которое содержит, по меньшей мере, один канал для сжатого воздуха, устройство дозирования топлива, поверхность соударения и множество выходных отверстий, причем указанный, по меньшей мере, один канал для сжатого воздуха расположен под радиальным и тангенциальным углами относительно продольной оси корпуса;

управление источником сжатого воздуха для подачи воздушного потока через, по меньшей мере, один канал для сжатого воздуха корпуса и из множества выходных отверстий, причем поток воздуха образует вихревой поток воздуха в корпусе;

управление подачей топлива для подачи потока топлива от устройства дозирования топлива к поверхности соударения, причем поток топлива включает множество первых капель топлива, которые разбиваются на меньшие вторые капли топлива при вхождении в контакт с поверхностью соударения и образуют тонкую пленку вторых капель топлива на поверхности соударения;

разбиение тонкой пленки вторых капель топлива на периферийной кромке поверхности соударения на меньшие вторые капли топлива;

смешивание вторых капель топлива с вихревым воздушным потоком;

перемещение вторых капель топлива через множество выходных отверстий, при этом вторые капли топлива разбиваются на меньшие третьи капли топлива при выходе из множества выходных отверстий;

испарение третьих капель топлива, когда третьи капли топлива рассеиваются из множества выходных отверстий;

управление подачей топлива для выключения потока топлива с сохранением воздушного потока; и

управление источником сжатого воздуха для выключения воздушного потока.

Документы, цитированные в отчёте о поиске

Распылитель жидкости

Комментарии