Распылитель и корпус распылительной форсунки - RU2720787C2

Код документа: RU2720787C2

Чертежи

Описание

Настоящее изобретение относится к распылителю для распыления микроструйного аэрозоля текучей среды, содержащему узел распылительной форсунки, при этом указанный узел распылительной форсунки содержит по меньшей мере одну распылительную форсунку, имеющую камеру для размещения в ней текучей среды под давлением и имеющую перфорированную стенку форсунки для выпуска микроструйного аэрозоля указанной текучей среды.

Микроструя в данном случае определяется как одна или несколько струй, действующих в режиме разрушения Рэлея. В результате последовательные капли могут иметь одинаковый размер и распространяться из отверстия форсунки в одном направлении. Часто соответствующие отверстия форсунки предусмотрены на плоской подложке, и образуемые микроструи будут формировать параллельные, однонаправленные очередности капель, которые все направлены в одном направлении распыления. Когда узлы распылительных форсунок дополнительно уменьшены, расстояние между отверстиями форсунки будут становиться меньше, и микроструи, распространяющиеся параллельным образом, могут легко демонстрировать беспорядочные траектории, вследствие создаваемых воздушных потоков, приводящих к нежелательному слиянию и расширенному распределению размера капель. Для управления отдельными струями жидкости и их отклонения могут использоваться сложные механизмы, такие как зарядный, ультразвуковой и нагревательный. Также для предотвращения слияния параллельных струй жидкости был предложен нагнетаемый через дополнительную форсунку(и) сопутствующий поток воздуха.

Распылитель типа описанного во вступительном абзаце, например, известен из патентной заявки США 2008/0006719. Эта патентная заявка описывает, в частности, со ссылкой на фиг. 7 своих графических материалов, корпус распылительной форсунки с несущим корпусом и передней стенкой, которые сформированы как одно целое из пластмассового материала. Передняя стенка этого известного устройства является относительно тонкой, чтобы быть упруго деформируемой и принимать в целом изогнутый профиль при воздействии давления указанной сжатой текучей среды. Как следствие, микроструя текучей среды, создаваемая этим известным устройством, будет выходить вдоль центральной линии соответствующего отверстия, которая направлена от воображаемой нормали к поверхности указанной передней стенки в ее несжатом состоянии. Вместе несколько таких микроструй будут создавать конус распыла из отдельных струй с определенным углом отклонения, который изменяется от центра указанной передней стенки и увеличивается к ее краю.

Для конкретных приложений, таких как косметика, парфюмерия, очистка полупроводниковых пластин, впрыск топлива, распылительные сушилки, медицинские распылители, требуются характерные схемы распыления и соответствующий контроль конуса распыла и угла наклона распыления. Для фармацевтических приложений, например, распылитель, обеспечивающий мелкие капли с узким распределением размера, может быть эффективно нацелен в различные отделы легких, при условии надлежащего управления распылением микроструи и ее воспроизведения посредством разных распылителей. В частности, средства для предотвращения слияния отдельных капель и расширения распределения размера капель являются очень важными, особенно в этих особых распылителях.

Распылитель, известный из вышеупомянутой заявки на патент США, не сможет обеспечить такую степень точности и воспроизводимости, которая часто требуется для этих более сложных распылителей. В частности, угол отклонения каждой микроструи, высвобождаемой известным устройством, в определенной степени будет зависеть от прилагаемого давления текучей среды, что непрактично для определенных приложений.

Целью настоящего изобретения, кроме прочего, является предоставление распылителя, который генерирует распыление микроструи текучей среды и который обеспечивает и поддерживает относительно узкое распределение размера капель микроструй и капель, полученных посредством механизма разрушения Рэлея под точно определенным углом отклонения.

С этой целью распылитель типа описанного во вступительном абзаце, согласно настоящему изобретению, характеризуется тем, что указанная распылительная форсунка образована корпусом форсунки, содержащим несущий корпус с по меньшей мере одной полостью, открывающейся на основной поверхности указанного несущего корпуса, при этом указанный несущий корпус покрыт мембранным слоем на указанной основной поверхности, и указанный мембранный слой снабжен по меньшей мере одним отверстием форсунки, проходящим через толщину указанного мембранного слоя в области указанной полости с формированием мембраны форсунки на каждой из указанной по меньшей мере одной полости, которая находится в связи по текучей среде с соответствующей полостью, при этом указанное по меньшей мере одно отверстие форсунки содержит по меньшей мере одно отклоняющее отверстие форсунки, выпускающее указанную микрострую под отклоненным углом, направленным от центральной линии указанного отверстия, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки находится в свободной связи с каналом потока текучей среды, имеющим асимметричный поперечный профиль потока в плане сопротивления потока текучей среды из указанной полости в направлении указанного отверстия форсунки.

Указанный канал потока текучей среды, позволяющий получить асимметричный поперечный профиль потока в плане сопротивления потока текучей среды из указанной полости в направлении указанного отверстия форсунки, может быть эффективно скомбинирован с потоком активного или пассивного микроклапана выше по потоку относительно указанного отклоняющего отверстия. Для этого распылитель характеризуется тем, что выше по потоку относительно указанного отклоняющего отверстия форсунки представлено устройство микроклапана, причем указанное устройство клапана содержит тарелку микроклапана в непосредственной близости от седла микроклапана, при этом указанная тарелка микроклапана опирается на указанное седло микроклапана в обычно закрытом положении и поднимается с указанного седла, когда пороговое давление выше по потоку превышается, с открытием прохода для текучей среды между указанной тарелкой микроклапана и указанным седлом микроклапана в направлении указанного канала потока текучей среды. Таким образом, канал потока текучей среды открывается при приложении давления (выше указанного порога), а без давления он находится в закрытом состоянии, и указанный закрытый проход эффективно обеспечивает микробиологический барьер. В особом варианте осуществления эта комбинация отклоняющего отверстия форсунки и такого устройства клапана, которое открывает канал потока текучей среды только под давлением, может быть использована для создания сталкивающихся струй.

Корпус форсунки распылителя согласно настоящему изобретению образован из несущего корпуса, в частности полупроводникового несущего корпуса, который по меньшей мере частично выполнен из полупроводникового материала и материалов, совместимых с современными технологиями производства полупроводников. Следовательно, такая крайне точная и воспроизводимая технология производства полупроводников и этапы микрообработки могут применяться для изготовления и выполнения конфигурации корпуса форсунки. Таким образом, можно очень хорошо контролировать не только точные форму, размер и положение отдельных мембран и отверстий форсунки, но и форму и локальные размеры канала потока в направлении этих отверстий могут быть подогнаны для обеспечения желаемого профиля потока.

Посредством создания и обеспечения профиля потока, асимметричного в плане сопротивления потока текучей среды из полости в направлении отверстия, поперечный суммарный импульс будет воздействовать на выпускаемую струю, что придает определенный угол отклонения, зависящий от степени асимметрии, созданной в указанном канале потока. Следовательно, не только размер капель и распределение размера капель, но и профиль (конус) распыла можно аккуратно контролировать и подгонять с применением устройства согласно настоящему изобретению. Это делает такое устройство особенно подходящим для сложных приложений, требующих высокой степени контроля за выходящим распылением микроструи.

Распылительная форсунка в частности содержит по сути плоский несущий корпус, такой как полупроводниковая подложка, и распылительный мембранный слой, находящийся на расположенной ниже по потоку поверхности указанного несущего корпуса, т.e. на выпускной стороне опоры. Распылительный мембранный слой может быть сформирован слоем на подложке, таким как нитрид кремния. В несущем корпусе выполнена полость, в частности проходящая от расположенной выше по потоку поверхности несущего корпуса до указанного распылительного мембранного слоя, так, чтобы позволять сжатой жидкости подаваться с расположенной выше по потоку стороны и достигать мембранного слоя через указанную полость. Мембранный слой образует мембрану, содержащую одно или более отверстий, подвешенную над расположенной ниже по потоку поверхностью полости. Под указанной расположенной выше по потоку поверхностью несущего корпуса следует понимать поверхность несущего корпуса, которая является стороной подачи сжатой жидкости. Под расположенной ниже по потоку поверхностью опоры следует понимать, что эта поверхность опоры является стороной выпуска распыления. Мембранный слой, в частности, снабжен множеством отверстий форсунки, каждое из которых приспособлено для работы в рэлеевском диапазоне, под которым может в целом подразумеваться диаметр отверстия форсунки в диапазоне от 1 до 25 микрометров или менее.

Для некоторых приложений требуется высокая пропускная способность распыляемой жидкости. Высокая доза распыления может быть достигнута посредством выбора как можно меньшего сопротивления потока каждого отверстия форсунки и/или путем увеличения перепада давления на отверстиях во время распыления. На практике требуемые давления выбирают значительно выше обычных, от 5 до 10 бар. Такое давление будет прикладывать значительные усилия к мембране форсунки, которая подвешена над полостью. Мембранный слой и, следовательно, мембрана форсунки, которая подвешена над полостью, таким образом, может быть выбран довольно толстым, чтобы выдерживать такое высокое давление. Однако толстая мембрана форсунки подразумевает большую длину отверстия и, следовательно, высокое сопротивление потока и сниженную скорость потока. Уменьшение поперечного размера мембраны форсунки, подвешенной над полостью, может быть еще одним средством противодействия высокому давлению распыления. Однако, недостатком является то, что в этом случае одинаковое количество отверстий форсунки будет более плотно сгруппировано, приводя к повышенному риску слияния микроструй, выходящих из отверстий форсунки.

Неожиданно было обнаружено, что тонкая и небольшая мембрана форсунки согласно настоящему изобретению не только допускает высокую скорость потока распыления, но также приводит к отклонению микроструй на определенный угол распыления относительно мембранного слоя. Эти отклоняющиеся струи распыления, выходящие из одной тонкой и небольшой мембраны форсунки с множеством отверстий, в большой мере благоприятным образом предотвращает слияние капель распыления. Неожиданно было обнаружено, что угол распыления или конус распыла больше всего отклоняется при размещении отверстий форсунки на границе мембраны форсунки близко к границе полости, где мембрана форсунки плотно прижата к несущему корпусу. Предпочтительно мембранный слой является относительно тонким в сравнении с диаметром отверстия, поскольку, как правило, угол отклонения значительно уменьшается при увеличении длины отверстия, которая представляет собой толщину мембранного слоя. Как можно видеть на фиг. 27, угол отклонения сильно зависит от толщины мембраны и значительно увеличивается, когда глубина отверстия становится менее 50%, т.e. менее приблизительно 2,25 мкм, и более конкретно, становится в особенности большим, если толщина мембраны составляет менее 25%, менее 1,12 мкм, диаметра отверстия, при этом указанный диаметр составляет 4,5 мкм в случае, представленном на фиг. 27.

Было обнаружено, что посредством изменения и подстройки профиля потока жидкости под мембраной форсунки в плане сопротивления потока текучей среды из расположенной ниже полости в отверстие, можно получить распылы с большим расхождением. Конкретный вариант осуществления распылителя согласно настоящему изобретению, таким образом, характеризуется тем, что указанная полость выполнена с возможностью придавать поперечный импульс указанной текучей среде в указанном канале потока текучей среды, который передается жидкости при формировании микроструи.

Главной целью настоящего изобретения является управление углом распыления или углом наклона струи. С этой целью конкретный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанная мембрана форсунки содержит центральную область в области указанной полости и периферическую область между указанной центральной областью и краем указанной полости, и при этом по меньшей мере одно отклоняющее отверстие форсунки расположено в пределах указанной периферической области, и более конкретно, тем, что по меньшей мере одно отклоняющее отверстие форсунки расположено возле периферической стенки указанной полости, в частности, на расстоянии между центром указанного отклоняющего отверстия форсунки и указанной периферической стенкой, которое менее чем втрое превышает диаметр указанного отверстия форсунки, и предпочтительно меньше указанного диаметра указанного отверстия форсунки.

Неожиданно было обнаружено, что если отверстие форсунки расположено близко к периферии, т.e. крайней стенке, полости, генерируемая микроструя выходит под углом наклона относительно центральной линии отверстия, и следовательно, по сути плоского мембранного слоя. Чем ближе отверстие расположено к крайней стенке полости несущего корпуса, тем более косым будет этот угол наклона.

Считается, что такое отношение вызвано тем, что полость и указанное отверстие форсунки формируют некоторое геометрически асимметричное сопротивление потока текучей среды. Это создает поперечный импульс жидкости под мембраной форсунки, который затем сообщается жидкости, образующей микрострую. В этом отношении выражение «поперечный» означает параллельный по сути плоскому мембранному слою, т.e. параллельный расположенной ниже по потоку поверхности опоры. Когда текучая среда протекает параллельно мембране форсунки как раз перед тем, как выйти из отверстия форсунки, она получит особый поперечный импульс (массовая плотность, умноженная на горизонтальную скорость), и она сохранит этот поперечный импульс по меньшей мере в определенной степени после протекания через отверстие форсунки. Когда текучая среда пройдет форсунку, она также приобретет вертикальный импульс (массовая плотность, умноженная на вертикальную скорость) относительно мембранного слоя.

При условии, что мембранный слой является относительно тонким, значительная часть поперечного импульса будет передана струе, выходящей из форсунки, вызывая отклонение струи от центральной линии отверстия. Угол наклона струи будет определяться отношением между передаваемым поперечным импульсом и вертикальным импульсом текучей среды. Обычно и предпочтительно это отношение должно быть больше 0,1 и наиболее предпочтительно больше 0,2. Чем ближе отверстие расположено к краю полости, тем больше будет остаточный поперечный импульс микроструи и, следовательно, тем более косым будет угол наклона. Вышеописанный эффект асимметрии вызван присутствием крайней стенки полости возле отверстия.

Под поперечным импульсом струи подразумевается средний поперечный импульс текучей среды возле выхода форсунки и, более конкретно, поперечный импульс рассматривается как усредненное значение на фактическом поперечном канале с высотой канала, равной диаметру отверстия форсунки, и граничащем с мембраной форсунки, для случаев, когда общая высота поперечного канала намного больше диаметра отверстия форсунки.

В варианте осуществления, в котором отверстие форсунки расположено вблизи крайней стенки полости, микроструя выбрасывается под углом наклона относительно по сути плоского мембранного слоя. В частности, этот эффект проявляется, когда расстояние между крайней стенкой и центром отверстия меньше трех диаметров отверстия форсунки и, в частности, меньше указанного диаметра указанного отверстия. Чем ближе отверстие расположено к краю полости несущего корпуса, тем более косым является угол наклона. Еще один конкретный вариант осуществления распылителя согласно изобретению, таким образом, характеризуется тем, что указанное по меньшей мере одно отклоняющее отверстие форсунки имеет диаметр, превышающий 10% диаметра указанной полости, и в частности имеет диаметр, превышающий 25% диаметра указанной полости. Этот вариант осуществления обеспечивает угол наклона более 5°. В частности, указанное отверстие форсунки может иметь диаметр более 25% диаметра полости, обеспечивающий углы наклона более 10°.

Угол наклона может быть значительно увеличен (более чем на три градуса) в особых вариантах осуществления, когда отверстие форсунки непосредственно граничит с указанной крайней стенкой, и также может быть увеличен (более чем на четыре градуса), когда полость резко сужается в направлении к отверстию форсунки. Сужение способствует большей передаче поперечного импульса к выходящей струе. Будет понятно, что средства, увеличивающие поперечный импульс текучей среды, в сочетании с тонкой мембраной форсунки будут давать большие углы наклона.

Очень большие углы наклона, в частности более 10–20 градусов, могут быть получены в дополнительном особом варианте осуществления распылителя согласно настоящему изобретению, который характеризуется тем, что указанная полость содержит по меньшей мере одно относительно неглубокое поперечное расширение на указанной основной поверхности, при этом указанная мембрана содержит по меньшей мере одно отклоняющее отверстие в области указанного расширения, и в частности при этом указанное расширение в целом имеет ширину, составляющую от 0,3 до 3 диаметров указанного отклоняющего отверстия, и длину, составляющую от 0,5 до 5 диаметров указанного отверстия. В этих вариантах осуществления канал потока текучей среды проходит на конкретную длину через ограниченное пространство такого расширения под мембраной форсунки с высотой, сопоставимой с диаметром или меньшей диаметра отверстия форсунки. Это создает геометрическую асимметрию в канале потока текучей среды, соединяющем полость с отверстием форсунки, что придает поперечный суммарный импульс жидкости, которая затем перемещается в микрострую. Это, в свою очередь приводит к отклонению микроструи от центральной линии отверстия.

Последний угол наклона может быть увеличен путем создания большей геометрической асимметрии в канале потока в направлении к поверхности. В связи с этим, конкретный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанное расширение в целом имеет глубину от 0,3 до 3 диаметров указанного отверстия. Отношение между переданным поперечным импульсом и вертикальным импульсом выходящей струи в таком случае может составлять более 0,1 и предпочтительно более 0,2.

Чем более мелким является это поперечное расширение и чем меньше длина отверстия, тем больше будет угол наклона выходящей струи. Очень маленькие размеры могут быть реализованы в особом варианте осуществления распылителя, характеризующемся тем, что указанный несущий корпус имеет локальное травление с образованием указанного по меньшей мере одного поперечного расширения указанной полости. Например, полупроводниковая технология или микрообработка в сочетании с несущим корпусом, позволяющим использовать такие технологии, позволяют создавать поперечное расширение полости с высокой точностью и детализацией.

Как таковой, первый особый вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанное по меньшей мере одно поперечное расширение указанной полости содержит по сути кольцеобразное расширение вдоль периферии указанной полости в связи по текучей среде со множеством распределенных в радиальном направлении отклоняющих отверстий форсунки. Еще один особый вариант осуществления характеризуется тем, что указанное по меньшей мере одно поперечное расширение указанной полости содержит множество распределенных в радиальном направлении локальных расширений указанной полости, каждое из которых находится в связи по текучей среде с по меньшей мере одним отклоняющим отверстием форсунки.

Профилю потока текучей среды, вытекающей из полости в направлении отверстия, может быть придана схема асимметричного сопротивления потока, не только путем обеспечения локального ограничения, такого как мелкое расширение полости, но и путем обеспечения локального препятствия внутри канала текучей среды. В этом отношении, еще один особый вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что содержит по меньшей мере один барьер для текучей среды возле указанного по меньшей мере одного отклоняющего отверстия, который по меньшей мере частично расположен в указанном канале потока текучей среды в направлении к указанному отверстию форсунки, при этом указанный по меньшей мере один барьер выполнен асимметрично относительно указанного отверстия форсунки, и более конкретно тем, что указанный барьер содержит по меньшей мере один бортик или выступ, проходящий от указанной мембраны внутрь указанного канала потока.

Этот барьер создает сопротивление и, поскольку он выполнен асимметрично относительно рассматриваемого отверстия форсунки, будет приводить к большему сопротивлению на стороне, где от расположен, относительно стороны отверстия, которой текучая среда может достигать без (подобного) препятствия или барьера. В результате выходящей струе будет сообщаться сильный поперечный суммарный импульс. Более конкретно, в этом отношении, распылитель характеризуется тем, что указанный по меньшей мере один барьер проходит вдоль линейного, полилинейного или изогнутого контура вокруг указанной отклоняющей форсунки, при этом указанный контур открыт на стороне указанного отверстия, направленной к центру указанной полости. Получаемое в результате отклонение микроструи оказалось наиболее высоким в особом случае, где указанный по меньшей мере один барьер оставляет промежуток для прохождения текучей среды от 50 нанометров до 5 микрометров.

Особенно удовлетворительные результаты были получены с полукруглым барьером, расположенном близко вокруг круглого отверстия форсунки, при этом предпочтительная высота барьера составляет от 0,1 до 1 диаметра отверстия. Малые высоты барьера, такие как равные 0,1–0,3 диаметра отверстия, легко реализовать в процессе производства, тогда как высоты барьера являются наиболее эффективными тогда, когда они имеют высоту, сравнимую с диаметром отверстия. Полукруглый барьер, расположенный близко вокруг отверстия, оказался особенно эффективным; даже вдвое более эффективным, например, по сравнению с барьером в виде прямой стенки.

Кроме придания некоторой асимметрии каналу потока под мембраной или в дополнение к ней также и сама мембрана может накладывать поперечную асимметрию на поперечное сопротивление потока текучей среды. С этой целью еще один конкретный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанное по меньшей мере одно отклоняющее отверстие имеет несимметричную относительно оси форму с более широкой частью и более узкой частью, в частности, в форме овала, слезы, месяца, V-образную или U-образную форму, и при этом указанная более широкая часть указанного отверстия форсунки обращена от крайней стенки указанной полости. Благодаря своей особой форме отверстие форсунки создает геометрически асимметричное сопротивление потока текучей среды внутри самого распылительного мембранного слоя. В результате сопротивление потока на одной стороне отверстия превышает сопротивление потока на другой стороне, вынуждая микрострую выходить из форсунки под углом.

Было обнаружено, что жидкость, проходящая через часть отверстия форсунки, обращенную к краю полости, в результате может иметь скорость, которая по меньшей мере на десять процентов ниже, чем скорость жидкости, проходящей через часть отверстия форсунки, обращенную от крайней стенки. Это придает выходящей микроструе угол наклона относительно центральной линии отверстия и, следовательно, мембранного слоя. Благодаря своей асимметричной форме некоторые из таких форсунок будут выпускать микроструи, расходящиеся друг относительно друга.

В еще одном особом варианте осуществления распылитель согласно настоящему изобретению характеризуется тем, что указанная полость имеет в целом круглое или многоугольное поперечное сечение на указанной основной поверхности, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки содержит группу из нескольких отклоняющих отверстий форсунки, распределенных в радиальном направлении вдоль по меньшей мере части периферического края указанной полости, в частности, на расстоянии от указанного края, которое меньше, чем диаметр отверстия. Как освещалось ранее в данном документе, каждая форсунка будет выпускать микрострую под углом наклона относительно основной поверхности. Расположение нескольких из этих форсунок отстоящими друг от друга вдоль периферии полости приводит к расходящейся схеме распыления выходящих микроструй во время работы. В этом отношении еще один конкретный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что по меньшей мере еще одна дополнительная группа отклоняющих отверстий распылительной форсунки распределена в радиальном направлении вдоль по меньшей мере части указанного периферического края указанной полости, в частности на расстоянии от указанного края, составляющем от одного до трех указанных диаметров отверстия. Таким образом, образовано внутреннее кольцо форсунок, осуществляющих распыление под углом наклона, который меньше, чем у форсунок первого, внешнего, кольца, поскольку они отстоят дальше от края полости. Это дополнительно способствует расходящейся схеме распыления. Одно отверстие симметричной формы может присутствовать в центре полости, приводя к тому, что поток центральной струи из капель выходит перпендикулярно расположенной ниже по потоку поверхности, т.e. без наклона.

В еще одном конкретном варианте осуществления распылитель согласно настоящему изобретению характеризуется тем, что указанная мембрана форсунки выполнена с возможностью изгибания в процессе работы из по сути плоского начального состояния до по меньшей мере частично изогнутого профиля под давлением при высвобождении указанного микроструйного аэрозоля, и при этом указанное по меньшей мере одно отверстие форсунки расположено возле точки перегиба в указанном изогнутом профиле указанной мембраны форсунки. Такое выпуклое изгибание плоской мембраны форсунки, благодаря прикладываемому давлению, также способствует расхождению распыляемых струй. На практике в вариантах осуществления это может быть дополнительным средством для еще большего увеличения угла отклонения микроструй.

В случае жесткой, относительно хрупкой мембраны, как, например, керамической мембраны, предпочтительный вариант осуществления распылителя согласно настоящему изобретению в этом отношении характеризуется тем, что указанная мембрана форсунки выполнена с возможностью изгибания, и при этом указанная мембрана является гофрированной, содержащей по меньшей мере один гофр вдоль периферии указанной полости. Было обнаружено, что наличие гофрированных зон в подвешенной мембране позволяет изгибаться даже жесткой, относительно хрупкой мембране. Это может способствовать увеличенному расхождению струй, особенно, если отверстия форсунки расположены близко к крайней стенке полости в мембранном слое несущего корпуса. Еще один особый вариант осуществления распылителя согласно настоящему изобретению, таким образом, характеризуется тем, что указанная мембрана содержит по меньшей мере два отстоящих в поперечном направлении гофра вдоль периферии указанной полости, и при этом указанное по меньшей мере одно отклоняющее отверстие расположено между смежными гофрами.

Также локальное изгибание периферической стенки отверстия форсунки само может способствовать отклонению выходящей микроструи. В этом отношении еще один особый вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанная мембрана форсунки выполнена с возможностью изгибания, и при этом указанная мембрана снабжена по меньшей мере одним отклоняющим отверстием форсунки, которое является продолговатым и позволяет указанной мембране отклоняться вдоль края указанного продолговатого отверстия форсунки.

Для снижения риска разрыва в случае изгибания относительно жесткой, хрупкой мембраны форсунки, такой, как, например, керамическая, в частности мембрана из нитрида кремния, прикладываемое давление должно быть существенно ниже максимально допустимого давления. Подходящее руководство можно найти, например, в публикации Journal MEMS, C.J.M. van Rijn et ah, Deflection and maximum load of micro-filtration membrane sieves made with silicon micro machining, стр. 48–54 (1997), которая включена посредством ссылки в настоящее описание.

Угол (средний угол) наклона сопоставим с кубическим корнем прикладываемого давления, и при этом максимальный угол наклона мембраны форсунки находится в точке перегиба. Поскольку точка перегиба перемещается в направлении края мембраны форсунки, когда прикладываемое давление увеличивается, мембрана форсунки предпочтительно сконструирована таким образом, чтобы отверстия форсунки располагались в точке перегиба при приложении предпочтительного давления распыления. Рабочий диапазон этого действия довольно велик, поскольку сам средний угол наклона соизмерим только кубическим корнем прикладываемого давления. Круглые мембраны, т.e. мембраны над полостью с круглым поперечным сечением на основной поверхности, являются наиболее прочными, благодаря отсутствию концентраций напряжения.

Особый конкретный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанное отклоняющее отверстие частично проходит за пределы края указанной полости и частично над указанной полостью. В этом случае часть жидкости может достигать отверстия непосредственно из полости, тогда как другая часть направляется между мембраной и несущим корпусом. Микроструя, таким образом, частично выходит после контакта текучей среды с мембраной форсунки, но также частично без существенного контакта с мембраной форсунки. Фактически эта конфигурация образует форсунку, с отверстием, которое наклонено к мембранному слою.

Угол наклона в значительной мере определяется размером отверстия, толщиной мембранного слоя и глубиной поперечного канала текучей среды за пределами полости в несущем корпусе. Этот поперечный канал текучей среды может быть получен локальным травлением защитного слоя или несущего корпуса под указанным отверстием форсунки до глубины от 0,3 до 3 средних диаметров отверстия. Для более контролируемой точности глубины травления между несущим корпусом и мембранным слоем может быть использован защитный слой особой толщины, например, слой оксида кремния с толщиной, сопоставимой со средним диаметром отверстия, выпускающего микрострую.

В еще одном варианте осуществления распылитель характеризуется тем, что открытая поверхность указанной распылительной форсунки является гидрофобной по меньшей мере в области, смежной с указанным по меньшей мере одним отверстием форсунки.

В результате любая остаточная жидкость будет склонна выталкиваться, что может улучшать свойства самостоятельной очистки отверстия.

Еще один особый вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанный несущий корпус содержит множество полостей, распределенных по указанной основной поверхности, в частности распределенных в радиальном направлении по указанной поверхности, при этом каждая из указанных полостей покрыта мембраной форсунки, имеющей по меньшей мере одно отклоняющее отверстие форсунки. Каждая полость снабжена по меньшей мере одним отверстием форсунки. Смещения соответствующих отверстий относительно центра соответствующих полостей могут стремиться демонстрировать схему, направленную от центра к периферии, как видно в отношении центра расположенных в радиальном направлении отверстий, образуя расходящийся пучок распыления.

В еще одном варианте осуществления распылитель согласно настоящему изобретению характеризуется тем, что указанная полость в целом имеет кольцеобразную форму, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки включает группы отверстий, распределенные вдоль внешней периферии указанной в целом кольцеобразной полости. Также такое радиальное распределение групп отверстий приводит к расходящемуся пучку распыления согласно вышеописанному механизму.

Отклонение микроструи, которое может быть получено посредством распылителя согласно настоящему изобретению, позволяет получить устройства уникального типа. С этой целью еще один предпочтительный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанная мембрана содержит по меньшей мере два отклоняющих отверстия форсунки, выпускающих указанную микрострую под отклоненным углом вдоль линии струи, направленной от воображаемой центральной линии соответствующего отверстия, и при этом линии струи указанных по меньшей мере двух отверстий форсунки пересекаются друг с другом, приводя к столкновению указанных выпускаемых микроструй во время работы. В точке пересечения две струи, выпускаемые из этих отверстий, будут сталкиваться друг с другом, что приводит к разбиванию капель на более мелкие капли. Таким образом, для создания таких более мелких капель допускаются более крупные отверстия, что позволяет использовать при распылении жидкости, которые обычно не подлежат распылению, по меньшей мере не в рэлеевском диапазоне. Это, например, относится к случаю жидкостей, имеющих относительно высокую вязкость. Более крупные диаметры отверстий позволяют применять более низкое рабочее давление. Также эмульсии и наносуспензии могут быть распылены без существенной дестабилизации при таких более крупных размерах пор, которые, кроме того, менее подвержены забиванию.

Еще один предпочтительный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанная мембрана содержит по меньшей мере два отклоняющих отверстия форсунки, выпускающих указанную микрострую под отклоненным углом вдоль линии струи, направленной от воображаемой центральной линии соответствующего отверстия, и при этом указанные по меньшей мере два отверстия форсунки имеют взаимно отличающееся поперечное сечение. Угол отклонения оказывается зависимым, кроме прочего, от размера и формы поперечного сечения рассматриваемого отверстия, и таким образом может быть приспособлен индивидуально для указанных по меньшей мере двух отверстий.

Такое свойство может выгодно применяться при создании аэрозолей, например, для духов и других косметических средств, от которых требуется придание приятного ощущения. В этом отношении еще один вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что указанная мембрана содержит по меньшей мере две группы отклоняющих отверстий форсунки, выпускающих указанную микрострую под одинаковым отклоненным углом вдоль линии струи, направленной от воображаемой центральной линии соответствующего отверстия, и при этом отверстия в каждой из указанных по меньшей мере двух групп отверстий форсунки имеют по сути идентичное поперечное сечение, которое отличается от поперечного сечения отверстий в другой из указанных по меньшей мере двух групп отклоняющих отверстий форсунки. Такие различия в диаметре или форме отверстий могут применяться для придания комфортного, однородного ощущения от распыляемых струй, например, в косметических приложениях, таких как духи. В особенности для струй в конусном распыле с различными углами струи, расстояние для внешних струй (с наибольшим отклонением), проходимое ими до столкновения с кожей, больше, чем у внутренних струй. Более длинная струя имеет большее слияние, чем внутренние струи, образуя в результате более крупные капли. Путем определения диаметра струи (посредством изменения диаметра и/или размера отверстия) внешних струй меньшим, чем у внутренних струй, можно компенсировать это слияние и получить более однородные размер капель и ощущение на коже.

В зависимости от конкретной конфигурации форсунок внешние струи могут иметь другой характер слияния, чем внутренние струи, что приводит к расширению распределения размера капель. Путем изменения диаметра отверстия для внешних струй относительно диаметра отверстия для внутренних струй можно компенсировать этот эффект слияния и сохранить большую монодисперсность, в частности, аэрозоль, обеспечивающий мелкие капли с узким распылением размера, может быть эффективно нацелен в различные отделы легких, например, в ингаляторах.

Кроме того, капля, достигающая кожи под углом, может иметь меньшую ударную силу, чем капля, достигающая кожи вертикально. Тем не менее, для получения более однородных ощущений на коже, отверстия (группы отверстий) могут быть выполнены в таких размерах и форме, чтобы капли, выходящие из внутренних струй, были меньше, чем капли, выходящие из внешних струй. Это по меньшей мере до определенной степени компенсирует разницу в ударной силе, вызванную разным углом воздействия. Также можно увеличить общую скорость потока этих внешних струй в попытке улучшить ощущения на коже, поскольку количество струй на внешнем кольце может быть больше, чем количество струй на внутреннем кольце.

Если форсунка содержит струи с разным размером отверстий, форсунка может подтекать до того, как все струи начнут распыление. Это объясняется тем, что для активации маленький размер пор требует более высокого давления, чем большой размер пор. Для создания большой струи, имеющей в то же время возможность равномерной активации, особый вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что эти относительно малые отверстия расположены вблизи отверстий большего номинального размера, и более конкретно, при этом эти малые отверстия имеют размер пор по меньшей мере втрое меньший, чем у отверстий большего номинального размера. В этой ситуации меньшие отверстия все еще могут подтекать, но подтекание будет подхвачено соседней струей, выходящей из такого большего отверстия, и просто увеличит диаметр этой струи.

Особенно предпочтительный вариант осуществления распылителя согласно настоящему изобретению характеризуется тем, что по меньшей мере одно из указанных отклоняющих отверстий имеет треугольное поперечное сечение. Неожиданно оказалось, что треугольная форма отверстия обеспечивает более стабильное и значительное отклонение струи по сравнению с круглой формой отверстия такого же размера. Также в области вокруг отверстия мембранный слой может быть локально выполнен более тонким. Оказывается, что это дает большее отклонение струи на несколько градусов. Это является особенно предпочтительным для меньших отверстий, обычно с диаметром менее 3 микронов. Таким образом, в геометрии плоскости можно получить отклонение струи более чем на 45 градусов, и даже более чем на 50 градусов, что очень выгодно в варианте осуществления, в котором должны сталкиваться две или более струй.

В одном варианте осуществления указанная распылительная форсунка снабжена средством фильтрации, содержащим фильтровальную пластину, находящуюся в связи по текучей среде с указанной полостью и предусмотренную на расположенной выше по потоку поверхности указанного несущего корпуса. Этот предварительный фильтр не допускает попадания частиц, таких как примеси в текучей среде, в форсунку, и, следовательно, предотвращает забивание форсунки (отверстий).

В одном варианте осуществления указанный несущий корпус содержит полупроводниковый корпус, предпочтительно кремниевый корпус. В еще одном варианте осуществления указанный мембранный слой содержит керамический слой, в частности, толщиной в целом менее 2 микронов, более конкретно, слой нитрида кремния. Эти материалы совместимы с традиционными полупроводниковыми технологиями и технологиями микрообработки, что позволяет получить исключительно высокую точность и степень свободы для признаков и деталей, создаваемых таким образом в устройстве. В еще одном варианте осуществления указанное отверстие форсунки имеет диаметр от 0,4 до 10 микронов, позволяя работать в рэлеевском диапазоне.

В еще одном особом варианте осуществления распылитель согласно настоящему изобретению характеризуется тем, что средство рассеяния воздуха предусмотрено ниже по потоку относительно указанной форсунки, при этом указанное средство рассеяния воздуха приспособлено для снижения скорости микроструи текучей среды, выходящей из указанной форсунки, при этом указанное средство рассеяния воздуха имеет коническую или воронкообразную форму и содержит по меньшей мере одно впускное отверстие для воздуха. Средство рассеяния обеспечивает турбулентные воздушные потоки, распределяющие капли микроструй по большей площади, таким образом дополнительно предотвращая забивание капель и распределяя капли по большей площади.

Согласно еще одному аспекту настоящего изобретения предоставлен распылитель для распыления жидкости, при этом распылитель содержит узел распылительной форсунки согласно настоящему изобретению и систему подачи жидкости для подачи сжатой жидкости, при этом система подачи жидкости находится в связи по текучей среде с полостью узла распылительной форсунки для подачи сжатой жидкости в распылительную форсунку. Система подачи жидкости может содержать насос, контейнер под давлением или любое другое подходящее устройство распространения жидкости.

В одном варианте осуществления жидкость представляет собой косметическую жидкость или жидкость для очистки полупроводниковых пластин, и распылительная форсунка имеет угол расхождения микроструй, превышающий 10°. Косметическая жидкость может включать, например, духи, увлажняющее средство для лица, спрей для тела, дезодорант или средство для очистки ткани. Жидкости для очистки полупроводниковых пластин в основном используют для очистки полупроводниковых пластин в технологии полупроводников.

Настоящее изобретение дополнительно относится к корпусу распылительной форсунки типа применяемых в распылителе согласно настоящему изобретению, и далее будет освещено со ссылкой на ряд примеров и сопровождающих графических материалов.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 представляет собой вид в перспективе узла распылительной форсунки согласно настоящему изобретению, содержащий в своем центре корпус распылительной форсунки;

фиг. 2 представляет собой вид в поперечном сечении первого варианта осуществления корпуса распылительной форсунки распылительной форсунки, используемой в узле распылительной форсунки по фиг. 1;

фиг. 3 представляет собой график зависимости между углом наклона и расстоянием между крайней стенкой и форсункой;

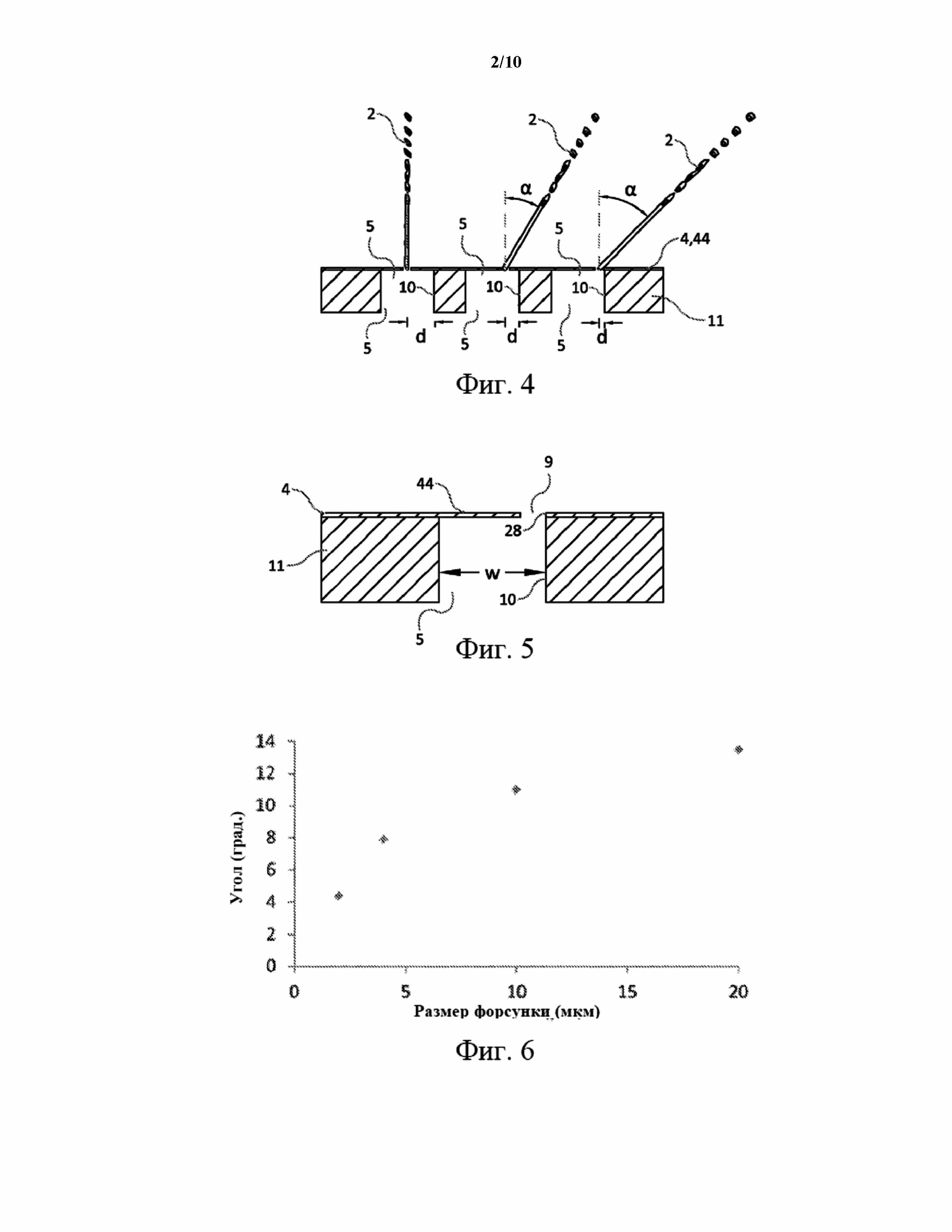

фиг. 4 представляет собой изображение варианта осуществления распылительной форсунки со множеством полостей;

фиг. 5 представляет собой изображение варианта осуществления распылительной форсунки с отверстием форсунки, непосредственно граничащим с крайней стенкой;

фиг. 6 представляет собой график зависимости между углом наклона и размером отверстия форсунки;

фиг. 7 представляет собой изображение моделирования текучей среды цилиндрической полости с круглой мембраной;

фиг. 8 представляет собой изображение варианта осуществления распылительной форсунки с каналом текучей среды, находящимся непосредственно под мембраной форсунки и параллельно ей;

фиг. 9 представляет собой изображение моделирования текучей среды, показывающее широкий угол наклона выходящей струи;

фиг. 10 представляет собой изображение варианта осуществления, в котором ширина поперечного канала текучей среды является относительно небольшой и сопоставимой с диаметром отверстия форсунки;

фиг. 11 представляет собой изображение варианта осуществления, имеющего несколько распределенных в радиальном направлении отверстий форсунки;

фиг. 12 представляет собой изображение результата возможного изгибания мембраны форсунки;

фиг. 13 представляет собой изображение варианта осуществления, имеющего отверстие форсунки, проходящее над несущим корпусом;

фиг. 14 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 15 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 16 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 17 представляет собой изображение одинарного прямоугольного барьера в виде выступа или бортика, смежного с отверстием форсунки;

фиг. 18 представляет собой изображения альтернативных вариантов осуществления барьера, показанного на фиг. 17;

фиг. 19 представляет собой изображение двойного прямоугольного барьера в виде выступа или бортика, смежного с отверстием форсунки;

фиг. 20 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 21 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 22 представляет собой изображение некруглых отверстий, расположенных вблизи стенки полости;

фиг. 23 представляет собой изображение локального изгибания мембраны;

фиг. 24 представляет собой изображение еще одного варианта осуществления форсунки согласно настоящему изобретению;

фиг. 25 представляет собой изображение особого варианта осуществления с двумя или более отклоняющимися струями, которые сталкиваются;

фиг. 26 представляет собой изображение предпочтительного варианта осуществления с двумя или более отклоняющимися струями, которые сталкиваются;

фиг. 27 представляет собой график, показывающий, что угол отклонения зависит от толщины мембраны;

фиг. 28 представляет собой график, показывающий, что угол отклонения зависит от высоты барьера и формы барьера;

фиг. 29 представляет собой график, показывающий, что угол отклонения зависит от протяженности кольцевого барьера, смежного с отверстием; и

фиг. 30 представляет собой график, показывающий, что угол отклонения зависит от расстояния между барьером и отверстием.

Следует отметить, что фигуры выполнены схематически и без учета масштаба. В частности, некоторые размеры могут быть преувеличены в большей или меньшей степени в целях большей ясности в целом. Соответствующие части обозначены одинаковыми обозначениями во всех фигурах.

Первый вариант осуществления узла 1 распылительной форсунки и поперечное сечение распылительной форсунки, применяемой в указанном узле, показано на фиг. 1 и 2. Распылительная форсунка и узел распылительной форсунки предназначены для распылителя для распыления по меньшей мере одной микроструи 2 текучей среды под углом α наклона относительно центральной линии отверстия форсунки. Распылительная форсунка содержит по сути плоский несущий корпус 11, выполненный из кремния, стекла, пластика или фоточувствительного полимера с толщиной от 50 до 675 микрометров, имеющий по меньшей мере одну полость 5 с диаметром w обычно от 10 до100 микрометров, проходящую от его первой основной (расположенной ниже по потоку) поверхности 7 до второй основной (расположенной выше по потоку) поверхности 6. Тонкий мембранный слой 4, обычно выполненный из тонкопленочного керамического материала, такого как (поли) кремний, нитрид кремния, оксид кремния или карбид кремния, формирует мембрану форсунки, подвешенную над полостью 5 и имеющую по меньшей мере одно отверстие 9 форсунки с диаметром обычно от 0,5 до 20 микрометров в связи по текучей среде с указанной полостью. Полость 5 и указанное отверстие 9 форсунки создают геометрически определенное асимметричное сопротивление потока текучей среды, поскольку указанное отверстие 9 форсунки расположено вблизи крайней стенки 10, т. e. периметра указанной полости, в частности, на расстоянии (d), меньшем чем от одного до трех диаметров отверстия форсунки. Это приводит к выпусканию микроструи (2) под углом (α) наклона относительно по сути плоского мембранного слоя (4). Центр полости может подразумеваться как центр, видимый в поперечном направлении, т. e. в направлении, параллельном расположенной ниже по потоку поверхности мембранного слоя.

Отверстие 9 расположено ацентрично, т.e. расположено со смещением относительно центра полости 5, при рассмотрении вдоль расположенной ниже по потоку поверхности. Путь потока в направлении указанного отверстия также имеет ацентричный, т.e. асимметричный, профиль потока в плане сопротивления потока. Это приводит к выходу микроструи 2 из указанного отверстия под углом α отклонения относительно центральной линии указанного отверстия. На фиг. 3 показана зависимость угла α наклона относительно расстояния d между крайней стенкой 10 и краем форсунки 9 с диаметром 4 микрона в полости 5, имеющей диаметр w величиной 40 микрон (см. фиг. 2). Смещение форсунки более чем на 3 микрона от края уже дает резкое уменьшение угла наклона от 8° до менее чем 2°.

На фиг. 4 показан вариант осуществления распылительной форсунки с массивом полостей 5, каждая с диаметром обычно от 10 до 100 микрометров, и с расстоянием между соседними полостями от 5 до 200 микрометров, позволяющий получить разные угла α наклона микроструй 2, зависящие от расстояния d отверстий относительно крайних стенок 10 полостей 5 с текучей средой. Каждое отверстие выполнено с разным смещением относительно соответствующей полости. Поскольку смещения отличаются, углы выброса микроструй также отличаются.

Мембранные слои для распыления могут быть выполнены посредством известных технологий микрообработки. Монокристаллическая кремниевая пластина толщиной обычно от 100 до 675 микрон предоставлена для образования мембранного слоя несущего корпуса. Посредством осаждения из газовой фазы при низком давлении слой нитрида кремния с низким напряжением, имеющий толщину от 0,5 до 1,5 микрона, выращивают на указанном несущем корпусе для формирования мембранного слоя. Посредством соответствующей маски открывают и разрабатывают схему из фоточувствительного лака с отверстиями на передней стороне пластины размером 4,5 микрона, обычно от 0,5 до 20 микронов, и схему с отверстиями диаметром 40 микронов, обычно от 10 до 100 микронов, на задней стороне, которая совпадает, т.e. соответствует, с указанным по меньшей мере одним отверстием на передней стороне. С помощью анизотропного реактивного ионного травления по меньшей мере одно отверстие с диаметром 4,5 микрона, обычно от 0,5 до 20 микронов, и длиной 1 микрон, обычно от 0,5 до 1,5 микрона, вытравляют в слое нитрида кремния для создания по меньшей мере одного отверстия форсунки. С использованием глубокого реактивного ионного травления полость с диаметром 40 микронов, обычно от 10 до 100 микронов, и длиной 200 микронов, обычно от 100 до 675 микронов, выполняют в кремниевой пластине, формирующей несущий корпус. Мембранный слой, проходящий над полостью и содержащий указанное по меньшей мере одно отверстие, формирует мембрану форсунки, подвешенную над полостью. Свободно подвешенная, висящая мембрана форсунки имеет круглое поперечное сечение с диаметром 40 микронов и выполнена из богатого кремнием слоя нитрида кремния толщиной 1 микрон, может легко выдерживать давления распыления в 100–150 бар.

На фиг. 5 представлен еще один вариант осуществления распылительной форсунки с отверстием 9 форсунки, имеющим непосредственную границу 28 с крайней стенкой 10 в цилиндрической полости 5 с диаметром 40 микронов. Наблюдаемый угол наклона оказывается зависимым от размера отверстия 9 форсунки, как показано на фиг 6. Угол наклона оказывается более 5°, когда диаметр отверстия 9 форсунки превышает 10% диаметра w полости.

Угол наклона оказывается более 10°, когда диаметр отверстия 9 форсунки превышает 25% диаметра w полости.

На фиг. 7 показано изображение моделирования цилиндрической полости с круглым мембранным слоем, имеющим диаметр 40 микронов и толщину 1 микрон. В мембранном слое был размещен ряд отверстий форсунки с диаметром 4 микрона, демонстрирующий различные углы наклона распыления, в зависимости от смещения и расстояния до крайней стенки, а также в зависимости от относительного положения соседних отверстий форсунки. На фиг. 7 можно рассмотреть канал (фактически поперечный и параллельный мембранному слою) с высотой, сопоставимой с диаметром отверстия форсунки, позволяющий получать вклад поперечного импульса текучей среды, проходящей через отверстие форсунки.

Когда текучая среда протекает параллельно мембране форсунки как раз перед тем, как выбрасывается струей из форсунки, она будет иметь особый поперечный импульс (массовая плотность, умноженная на поперечную скорость) после протекания через отверстие форсунки. Когда текучая среда пройдет форсунку, она также приобретет вертикальный импульс (массовая плотность, умноженная на вертикальную скорость) относительно мембранного слоя. Когда мембранный слой относительно тонок, большая часть поперечного импульса также будет передаваться на струю, выходящую из форсунки. Угол наклона струи тогда будет определен по отношению переданного поперечного и вертикального импульса, обычно это отношение должно быть больше 0,1 и предпочтительно больше 0,2. Чем ближе отверстие расположено к крайней стенке полости, тем больше остаточный поперечный импульс микроструи и тем более косым будет угол наклона. Поперечный импульс определяется как средний поперечный импульс текучей среды возле выхода форсунки и, точнее, поперечный импульс рассматривается как усредненное значение на фактическом поперечном канале с высотой канала, равной диаметру отверстия форсунки, и граничащем с мембраной форсунки, для случаев, когда общая высота поперечного канала намного больше диаметра отверстия форсунки.

Будет понятно, что для мембранного слоя с одной мембраной возможно множество различных схем для расположения отверстий форсунки на мембране форсунки. Предпочтительно в круглой мембране отверстия распределены в радиальном направлении и могут содержать первую группу распределенных в радиальном направлении форсунок, смежных со стенкой полости, вторую группу распределенных в радиальном направлении форсунок, расположенных на расстоянии от стенки полости, приблизительно в два раза превышающем диаметр отверстия форсунки, и дополнительную группу распределенных в угловом направлении форсунок, расположенных ближе к внутренней части мембраны.

В альтернативных случаях, когда требуется большое количество отверстий форсунки, например, более десяти или двадцати, также можно выполнить более одной свободно подвешенной мембраны в несущем корпусе форсунки (см. также фиг. 4). Такие свободно подвешенные мембраны также сами могут быть распределенными в радиальном направлении на мембранном слое, и расположение отверстий на каждой из мембран может быть выбрано так, чтобы можно было получить максимальное количество расходящихся струй. Также в альтернативных случаях полость несущего корпуса имеет кольцеобразную форму, а также мембрана форсунки, подвешенная над полостью, имеет кольцеобразную форму. Это является преимущественным, когда требуется большое количество отверстий для распыления с высокой пропускной способностью при высоком давлении. Прочность при давлении кольцеобразной мембраны сильно зависит от внутренней ширины кольца, которая может быть выбрана равной, например, 40 микронам, тогда как общий наружный диаметр кольца может составлять несколько сотен микронов.

На фиг. 8 изображен другой вариант осуществления распылительной форсунки, содержащий канал 32 текучей среды, расположенный непосредственно под мембраной (44) форсунки и параллельно ей, со средним диаметром, составляющим от 0,3 до 3 средних диаметров отверстия, и длиной от 0,5 до 5 средних диаметров отверстия. Канал 32 текучей среды позволяет получать вклад поперечного импульса текучей среды, проходящей через отверстие форсунки. Вход канала 32 текучей среды предпочтительно имеет очень острый, четко очерченный край под углом 70–100 градусов.

На фиг. 9 представлено изображение моделирования текучей среды, ясно показывающее, что с помощью такого признака согласно изобретению достижим большой угол наклона выходящей струи. Возможны множество вариантов осуществления, такие как выбор крайней стенки 10 полости, которая резко сужается к отверстию 9 форсунки. Будет понятно, что многие средства для увеличения поперечного импульса в сочетании с тонкой мембраной форсунки могут давать большие угла наклона. Следовательно, очень большие углы наклона (α > 10–20°) могут быть получены, когда поперечный канал на конкретной длине под мембраной форсунки имеет высоту, сопоставимую или меньшую, чем диаметр отверстия форсунки.

Предпочтительно ширину поперечного канала 32 текучей среды также выбирают малой и сопоставимой с диаметром отверстия форсунки, см фиг. 10. Чем меньше поперечный канал и чем меньше длина отверстия форсунки, тем больший угол наклона наблюдается. Например, угол наклона струи в 37° был получен посредством распылителя, имеющего отверстие форсунки с диаметром 4 микрона, длиной 0,7 микрона, соединенное с поперечным каналом текучей среды с высотой 1 микрон, длиной 8 микронов и шириной 5 микронов (фиг. 10). На фиг. 11 показан ряд расположенных в радиальном направлении отверстий 9 форсунки с такими каналами 32 текучей среды.

Эффект возможного изгибания мембраны форсунки описан на фиг. 12. Как можно заметить изгибание на угол β вдобавок к углу наклона струи α дает общее отклонение на угол α + β.

В некоторых случаях может быть желательно выполнить отверстие форсунки, в котором плоскость поперечного сечения на второй основной поверхности существенно смещена относительно по сути плоского мембранного слоя, особенно в случаях, когда в одном узле распылительной форсунки требуются несколько разных углов наклона. Тогда некоторые форсунки могут быть выполнены согласно одному из вышеуказанных вариантов осуществления, а некоторые согласно последнему упомянутому существенно смещенному состоянию.

Один вариант осуществления (см. фиг. 13) характеризуется тем, что отверстие 9 форсунки проходит над несущим корпусом 11, тогда как несущий корпус 11 имеет локальное травление под указанным расширением 37 указанного отверстия 9 форсунки на глубину от 0,3 до 3 средних диаметров отверстия, создавая отверстие для распыления по меньшей мере одной микроструи 2 текучей среды под углом наклона.

В еще одном варианте осуществления (см. фиг. 14) форсунки согласно настоящему изобретению мембранный слой содержит многослойную конструкцию из первого слоя 40 нитрида кремния с толщиной обычно 0,5–1,5 микрометра, слой 42 оксида кремния с толщиной обычно 0,5–5 микрометров и второго слоя 43 нитрида кремния с толщиной обычно 0,5–5 микрометров. Мембранный слой снабжен отверстием 9, которое проходит частично над несущим корпусом 11, а частично в пределах полости 5, выполненной в указанном несущем корпусе. Отверстие 9 содержит полость 39, выполненную в указанном многослойном мембранном слое с первым слоем 40 нитрида кремния, имеющим расширение 41 над полостью 39 с диаметром 10–100 микрометров и длиной 100–675 микрометров, и при этом полость 39 проходит через первый слой (40) нитрида кремния с диаметром отверстия, меньшим либо равным диаметру полости 39, и слой 42 оксида кремния и второй слой 43 нитрида кремния, в котором вытравлено отверстие 9 с диаметром 0,5–20 микрометров, проходящее сквозь слой 42 оксида кремния.

Еще один вариант осуществления мембраны распылительной форсунки, который сам создает значительный вклад в поперечный импульс выходящей струи, показан на фиг. 15. В этом случае создается геометрически асимметричное сопротивление потока текучей среды внутри самой мембраны форсунки, так что жидкость, протекающая через отверстие вблизи крайней стенки указанной полости, имеет более низкую скорость, чем жидкость, протекающая через это же отверстие вблизи середины мембраны форсунки, что позволяет создавать особый угол наклона относительно мембранного слоя. Предпочтительно поперечное сечение указанного отверстия форсунки является овальным, каплевидным, серпообразным, V-образным или U-образным. Также на фиг. 15 изображена мембрана форсунки, имеющая одно отверстие симметричной формы в середине мембраны форсунки, позволяющее выброс струи без какого-либо наклона.

Еще один вариант осуществления показан на фиг. 16, смежно с отверстием форсунки предусмотрены один или более барьеров 50 в форме выступа или бортика. Барьер обычно имеет высоту бортика от 1 до 10 микрометров, длина бортика обычно равна диаметру форсунки, а ширина обычно составляет 0,2–5 микрометра. Оказывается, что такие барьеры влияют на профиль потока и значительно меняют направление импульса и угол отклонения выходящей струи.

Один прямоугольный барьер в форме выступа или бортика может присутствовать на одной стороне отверстия форсунки, как показано на фиг. 17, но также может присутствовать более одного барьера на других сторонах, смежных с отверстием форсунки. Примеры таких вариантов осуществления показаны на фиг. 18. Барьер 50 может быть прямоугольным, но также возможны такие формы, как полукруглая, которая плотно прилегает вокруг отверстия 9 (фиг. 18).

Длина и высота этих барьеров в форме бортика или выступа будет влиять на угол отклонения струи. Некоторые результаты показывающие отношение между углом наклона и этими признаками барьера, такими как форма и высота, отображены на фиг. 28 для мембраны форсунки с диаметром 50 мкм, диаметром отверстия 4,5 мкм, и барьером в виде бортика с изменяющимися формой и высотой, расположенным на расстоянии приблизительно 0,75 мкм от края отверстия. Текучая среда представляет собой воду под давлением 7 бар с расходом 1,33 мл/ч, а мембрана имеет толщину 850 нанометров.

Угол отклонения пропорционален высоте барьера и изменение прекращается, когда высота становится равной диаметру отверстия, в данном варианте осуществления – 4,5 микронам (см. фиг. 28). Как прямой барьер, так и полукруглый (180°) барьер расположены насколько можно ближе к краю отверстия или вокруг него. Отклонение от барьера с прямой стенкой составляет примерно половину отклонения от полукруглого барьера, если оба барьера имеют равную высоту. Оптимальная высота барьера составляет от 10% до 100% диаметра отверстия, в частности от 50% до 80% диаметра отверстия.

Угол отклонения также оказывается пропорциональным размеру дуги окружности барьера, как показано на фиг. 29. Высота барьера в виде дуги окружности составляет 4 мкм, и барьер расположен на краю отверстия с диаметром 4,5 мкм. Угол отклонения является оптимальным при диапазоне дуги окружности 120°–330°, или более конкретно от 180° до 260°.

Угол отклонения уменьшается с увеличением расстояния между полукруглым барьером и отверстием круглой формы, как показано на фиг. 30. Для отверстий большего размера угол отклонения уменьшается медленнее с увеличением расстояния между барьером и отверстием (с подобными скоростями потока). Предпочтительно расстояние между отверстием и полукруглым барьером составляет менее 25% диаметра отверстия, в частности менее 10% диаметра отверстия.

Другой предпочтительный вариант осуществления показан на фиг. 19, где полость 5 с обычным диаметром 10–90 микрометров меньше мембраны 44 форсунки с обычным диаметром 30–100 микрометров, оставляя область 55 углубления с обычной высотой в диапазоне 0,5–10 микрометров и обычной длиной 0,5–20 микрометров, при которых отверстие 9 форсунки с диаметром 0,5–15 расположено в положении между краем полости 5 и краем мембраны форсунки, и барьеры (50) в форме бортика выполнены в области 55 углубления вокруг отверстия форсунки для направления жидкости от полости, что в результате дает наклонную струю, выходящую из отверстия форсунки.

Барьеры в форме бортика могут быть прикреплены к мембране форсунки как в варианте осуществления, показанном на фиг. 16 и 21, при этом остается промежуток 60, обычно от 50 нанометров до 1,5 микрон, между барьером 50 и несущим корпусом форсунки 11. Такой барьер 50 также может быть прикреплен к несущему корпусу 11, как показано на фиг. 20. Промежуток 60 отделяет мембрану 44 форсунки от несущего корпуса 11 и значительно уменьшает точки напряжения возле этих барьеров 50 в форме бортика относительно мембраны 44 форсунки, что в результате дает очень высокую прочность при давлении мембраны 44 форсунки, так что обычно мембрана может выдерживать давления 150–200 бар для мембраны из нитрида кремния с диаметром 50 микронов. В любом случае, предпочтительно иметь край мембраны круглой формы без полостей и препятствий.

Предпочтительный вариант осуществления узла распылительной форсунки с барьерами в форме бортика может приводить к углам отклонения струи, которые намного больше, чем без барьера в форме бортика. Кроме того, наличие барьеров в форме бортика приводит к меньшим потерям давления в узле распылительной форсунки, чем для вариантов без барьеров в форме бортика для данного угла отклонения.

Другой вариант осуществления мембраны распылительной форсунки показан на фиг. 22, где некруглое отверстие расположено вблизи стенки полости. Длинное продолговатое отверстие с длиной по меньшей мере вдвое большей ширины отверстия имеет более асимметричную схему потока, чем круглое отверстие с такой же площадью поверхности отверстия, в случае, когда отверстия расположены на одинаковом расстоянии между краем мембраны форсунки и краем отверстия форсунки, которое обычно составляет менее 3 диаметров отверстия форсунки, и, таким образом, струя, выходящая из продолговатого отверстия, имеет больший наклон, чем круглая пора.

Дополнительное преимущество длинных продолговатых отверстий в мембране форсунки представляет собой тот факт, что локальное изгибание мембраны отклоняется от нормальной кривой изгибания мембраны, придавая выходящей струе дополнительный наклон, как показано на фиг. 23.

Еще один предпочтительный вариант осуществления мембраны распылительной форсунки показан на фиг. 24, где одно или более отверстий 9 форсунки расположены между двумя смежными гофрированными зонами 48, 49. Гофрированные зоны имеют ширину обычно 2,5–5 микрометров и высоту обычно 1–5 микрометров. Внешняя гофрированная зона расположена на краю 10 мембраны 44 или вблизи него на расстоянии обычно 0–10 микрометров.

Особый вариант осуществления форсунки согласно настоящему изобретению показан на фиг. 25. В этом варианте осуществления два или более отклоняющих отверстия 9 форсунки расположены таким образом, что две или более отклоняющиеся струи 2 будут сталкиваться над мембраной 44 форсунки в точке или месте пересечения. Если скорость и кинетическая энергия струй достаточно высока, столкновение струй будет создавать капли, намного меньшие, чем диаметр отверстия 9 форсунки. Это означает, что относительно крупные отверстия 9 форсунки допустимы для создания аэрозоля с конкретным размером капель и распределением размера. Более крупные отверстия форсунки менее чувствительны к забиванию, чем более мелкие отверстия.

Две или более отклоняющихся струи, которые сталкиваются, также могут быть получены посредством двух или более отверстий в одной мембране посредством использования барьеров, как показано на фиг. 16. Также в рамках объема и сути настоящего изобретения предусмотрено сталкивание над корпусом форсунки двух или более разных жидкостей. С этой целью в настоящем варианте осуществления могут быть предусмотрены две или более отдельные полости с отдельными средствами для подачи указанных жидкостей. Эта технология сталкивания имеет множество приложений, особенно в области сталкивания жидкостей с материалами с низким напряжением, такими как жидкости, содержащие биоактивный материал, такой как пептиды, пузырьки и клетки. Поскольку отверстия могут быть выполнены относительно крупными, тогда как их глубина относительно небольшая, прохождение уязвимых жидкостей проходит в мягких условиях малого сдвига. Приложения включают технологии быстрой 3D печати, тканевой инженерии и подобные применения.

На фиг. 26 показан предпочтительный вариант осуществления форсунки согласно настоящему изобретению, имеющий два или более отклоняющих отверстия 9 форсунки, которые расположены так, что они выпускают две или более отклоняющиеся струи 2 под отклоненным углом, таким образом, что они будут сталкиваться над мембраной 44 форсунки в точке или месте пересечения. Этот вариант осуществления дополнительно содержит центральное отверстие 9 форсунки, выпускающее микрострую 2 без отклонения от центральной линии указанного отверстия, так, что также эта микроструя 2 будет пересекать точку или место пересечения других микроструй 2. Эта центральная микроструя доставляет импульс в точку пересечения, который направлен от основной поверхности мембраны, таким образом захватывая с собой капли. Эти противодействует выбросу капель в направлении к поверхности мембраны.

Другой вариант осуществления характеризуется тем, что первая зона указанной второй основной поверхности указанного мембранного слоя, окружающая указанное отверстие форсунки, является по меньшей мере частично гидрофобной. Это отверстие форсунки является самостоятельно очищающимся.

Еще один вариант осуществления характеризуется тем, что узел распылительной форсунки содержит на основной поверхности указанного мембранного слоя рассеиватель воздуха, выполненный с возможностью снижения вертикальной скорости струи, выходящей из отверстия форсунки, при этом рассеиватель воздуха имеет коническую или воронкообразную форму с по меньшей мере одним впускным отверстием для воздуха на высоте возле к мембранного слоя.

Другой вариант осуществления характеризуется тем, что узел распылительной форсунки содержит по меньшей мере одно отверстие форсунки с периметром, слегка приподнятым над окружающей поверхностью мембраны, позволяющей выпускать струи, при этом указанный периметр, в частности, имеет высоту, составляющую от 10% до 50% диаметра отверстия форсунки.

Еще один вариант осуществления отличается тем, что узел распылительной форсунки содержит средства фильтрации, содержащие фильтровальную пластину, находящуюся в связи по текучей среде с указанной полостью на указанной первой стороне основной поверхности указанного несущего корпуса мембранного слоя.

Хотя настоящее изобретение было описано ранее в настоящем документе со ссылкой на ряд конкретных вариантов осуществления, будет понятно, что настоящее изобретение никоим образом не ограничивается этими вариантами осуществления. Напротив, специалисту в данной области техники будет понятно множество вариантов осуществления и вариаций, не выходящих за рамки объема и сути настоящего изобретения.

В частности, специалисту будет понятно, что следующие особые варианты осуществления выплывают из объема и сути настоящего изобретения:

Конкретные варианты осуществления изобретения

1. Распылитель для распыления микроструйного аэрозоля текучей среды, содержащий узел распылительной форсунки, при этом указанный узел распылительной форсунки содержит по меньшей мере одну распылительную форсунку, имеющую камеру для размещения в ней сжатой текучей среды и имеющую перфорированную стенку форсунки для выпуска микроструйного аэрозоля указанной текучей среды, характеризующийся тем, что указанная распылительная форсунка образована корпусом форсунки, содержащим несущий корпус с по меньшей мере одной полостью, которая открывается на основной поверхности указанного несущего корпуса, при этом указанный несущий корпус покрыт мембранным слоем на указанной основной поверхности, и указанный мембранный слой снабжен по меньшей мере одним отверстием форсунки, проходящим через толщину указанного мембранного слоя в области указанной полости с формированием мембраны форсунки на каждой из указанной по меньшей мере одной полости, которая находится в связи по текучей среде с соответствующей полостью, при этом указанное по меньшей мере одно отверстие форсунки содержит по меньшей мере одно отклоняющее отверстие форсунки, выпускающее указанную микрострую под отклоненным углом, который направлен от воображаемой центральной линии указанного отверстия, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки находится в свободной связи с каналом потока текучей среды, имеющим асимметричный поперечный профиль потока в плане сопротивления потока текучей среды из указанной полости в направлении к указанному отверстию форсунки.

2. Распылитель согласно варианту осуществления 1, характеризующийся тем, что указанная мембрана форсунки содержит центральную область в области указанной полости и периферическую область между указанной центральной областью и краем указанной полости, и при этом по меньшей мере одно отклоняющее отверстие форсунки расположено в пределах указанной периферической области.

3. Распылитель согласно варианту осуществления 1 или 2, характеризующийся тем, что по меньшей мере одно отклоняющее отверстие форсунки расположено возле периферической стенки указанной полости, в частности, на расстоянии между центром указанного отклоняющего отверстия форсунки и указанной периферической стенкой, которое менее чем втрое превышает диаметр указанного отверстия форсунки, и предпочтительно меньше указанного диаметра указанного отверстия форсунки.

4. Распылитель согласно варианту осуществления 1, 2 или 3, характеризующийся тем, что указанное по меньшей мере одно отклоняющее отверстие форсунки имеет диаметр, превышающий 10% диаметра указанной полости, и в частности, имеет диаметр, превышающий 25% диаметра указанной полости.

5. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанная полость выполнена с возможностью придавать поперечный импульс указанной текучей среде в указанном канале потока текучей среды, который передается жидкости при формировании микроструи.

6. Распылитель согласно варианту осуществления 5, характеризующийся тем, что указанная полость содержит по меньшей мере одно относительно неглубокое поперечное расширение на указанной основной поверхности, при этом указанная мембрана содержит по меньшей мере одно отклоняющее отверстие в области указанного расширения.

7. Распылитель согласно варианту осуществления 6, характеризующийся тем, что указанное расширение в целом имеет ширину от 0,3 до 3 диаметров указанного отклоняющего отверстия и длину от 0,5 до 5 диаметров указанного отверстия.

8. Распылитель согласно варианту осуществления 6 или 7, характеризующийся тем, что указанное расширение в целом имеет глубину от 0,3 до 3 диаметров указанного отверстия.

9. Распылитель согласно любому из вариантов осуществления 6, 7 или 8, характеризующийся тем, что указанный несущий корпус имеет локальное травление с образованием по меньшей мере одного поперечного расширения указанной полости.

10. Распылитель согласно варианту осуществления 6, 7 или 8, характеризующийся тем, что указанное по меньшей мере одно поперечное расширение указанной полости содержит по сути кольцеобразное расширение вдоль периферии указанной полости в связи по текучей среде со множеством распределенных в радиальном направлении отклоняющих отверстий форсунки.

11. Распылитель согласно варианту осуществления 6, 7 или 8, характеризующийся тем, что указанное по меньшей мере одно поперечное расширение указанной полости содержит множество распределенных в радиальном направлении локальных расширений указанной полости, каждое из которых находится в связи по текучей среде с по меньшей мере одним отклоняющим отверстием форсунки.

12. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанное по меньшей мере одно отклоняющее отверстие имеет несимметричную относительно оси форму с более широкой частью и более узкой частью, в частности, в форме овала, слезы, месяца, V-образную или U-образную форму, и при этом указанная более широкая часть указанного отверстия форсунки обращена от крайней стенки указанной полости.

13. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что содержит по меньшей мере один барьер для текучей среды возле указанного по меньшей мере одного отклоняющего отверстия, который по меньшей мере частично расположен в указанном канале потока текучей среды в направлении к указанному отверстию форсунки, при этом указанный по меньшей мере один барьер выполнен асимметрично относительно указанного отверстия форсунки.

14. Распылитель согласно варианту осуществления 13, характеризующийся тем, что указанный барьер содержит по меньшей мере один бортик, проходящий от указанной мембраны внутрь указанного канала потока.

15. Распылитель согласно варианту осуществления 13 или 14, характеризующийся тем, что указанный по меньшей мере один барьер оставляет промежуток для прохождения текучей среды от 50 нанометров до 5 микрометров.

16. Распылитель согласно варианту осуществления 13, 14 или 15, характеризующийся тем, что указанный по меньшей мере один барьер проходит вдоль линейного, полилинейного или изогнутого контура вокруг указанной отклоняющей форсунки, при этом указанный контур открыт на стороне указанного отверстия, направленной к центру указанной полости.

17. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанная полость в целом имеет кольцеобразную форму, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки включает группу отверстий, которые распределены вдоль внешней периферии указанной в целом кольцеобразной полости.

18. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанная распылительная форсунка снабжена средством фильтрации, содержащим фильтровальную пластину, находящуюся в связи по текучей среде с указанной полостью и предусмотренную на расположенной выше по потоку поверхности указанного несущего корпуса.

19. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанное по меньшей мере одно отклоняющее отверстие форсунки имеет диаметр от 0,4 до 20 микронов.

20. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что средство рассеяния воздуха предусмотрено ниже по потоку относительно указанной форсунки, при этом указанное средство рассеяния воздуха приспособлено для снижения скорости микроструи текучей среды, выходящей из указанной форсунки, при этом указанное средство рассеяния воздуха имеет коническую или воронкообразную форму и содержит по меньшей мере одно впускное отверстие для воздуха.

21. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что жидкость представляет собой косметическую жидкость или жидкость для очистки полупроводниковых пластин, при этом указанная распылительная форсунка имеет угол расхождения микроструи, превышающий 10°.

22. Распылитель согласно любому из предыдущих вариантов осуществления, характеризующийся тем, что указанная полость имеет в целом круглое или многоугольное поперечное сечение на указанной основной поверхности, и при этом указанное по меньшей мере одно отклоняющее отверстие форсунки содержит группу из нескольких отклоняющих отверстий форсунки, распределенных в радиальном направлении вдоль по меньшей мере части периферического края указанной полости, в частности, на расстоянии от указанного края, которое меньше, чем диаметр отверстия.