Устройство для концентрирования промышленных продуктов и побочных продуктов - RU2602839C2

Код документа: RU2602839C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для дистилляции, очистки или деминерализации исходных жидкостей.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

На земле имеются огромные запасы воды, однако, источники высококачественной не содержащей загрязнителей воды постоянно истощаются. Увеличивается не только потребление воды домашними хозяйствами, сельскохозяйственными и промышленными предприятиями, но и происходит дальнейшее загрязнение имеющихся источников воды природными и антропогенными загрязняющими веществами, что отражается не только на количественном наличии доступных запасов воды, но также на качественных аспектах пригодности воды для ее использования. Возрастает необходимость в осуществлении способов получения воды высокого качества во всех странах мира. Настоящее изобретение предусматривает создание системы для использования различных существующих доступных источников энергии для получения воды высокого качества из различных источников. Кроме того, настоящим изобретением предусматривается переработка различных жидких смесей в устройстве в соответствии с приведенным ниже описанием для обогащения одного или нескольких компонентов, содержащихся в исходной жидкости, также при определенном применении - отделение одного из компонентов смеси для его дальнейшего использования.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с вариантами осуществления настоящего изобретения предлагается устройство для обогащения, как минимум, одного компонента в исходной жидкости, содержащей, как минимум, два смешанных компонента, при этом устройство включает: колонну, состоящую из установленных друг на друге элементов, при этом верхний элемент представляет собой испарительную камеру; промежуточный элемент, функционирующий в качестве нагревательной камеры; и нижний элемент, функционирующий в качестве седиментационной камеры. Устройство дополнительно включает стенку, частично отделяющую испарительную камеру от нагревательной камеры; как минимум, одно нагревательное устройство; как минимум, один затвор в нижней части промежуточного элемента, расположенный над седиментационной камерой для обеспечения выпуска осадка в седиментационную камеру; промежуточную накопительную емкость для хранения жидкости при давлении, уравновешиваемом атмосферным давлением; впускной патрубок для заполнения промежуточного элемента путем нагнетания жидкости насосом; и выпускной патрубок для выпуска обработанной жидкости из верхней испарительной камеры во внешнюю емкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

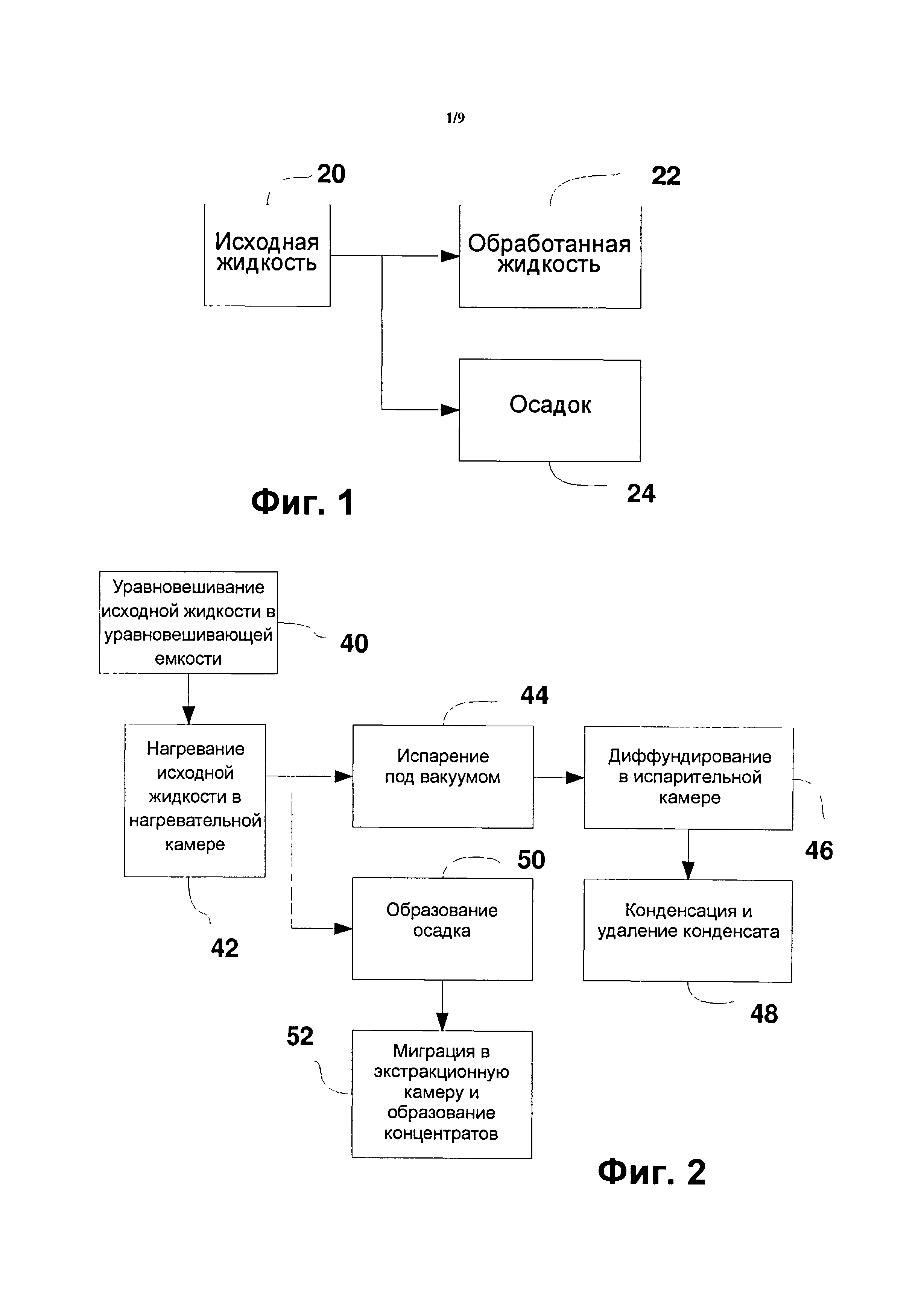

Фиг. 1 - схематическое изображение взаимосвязи между исходным и конечным продуктом в рамках всего процесса в соответствии с настоящим изобретением

Фиг. 2 - схематическое изображение основных стадий процесса в соответствии с настоящим изобретением

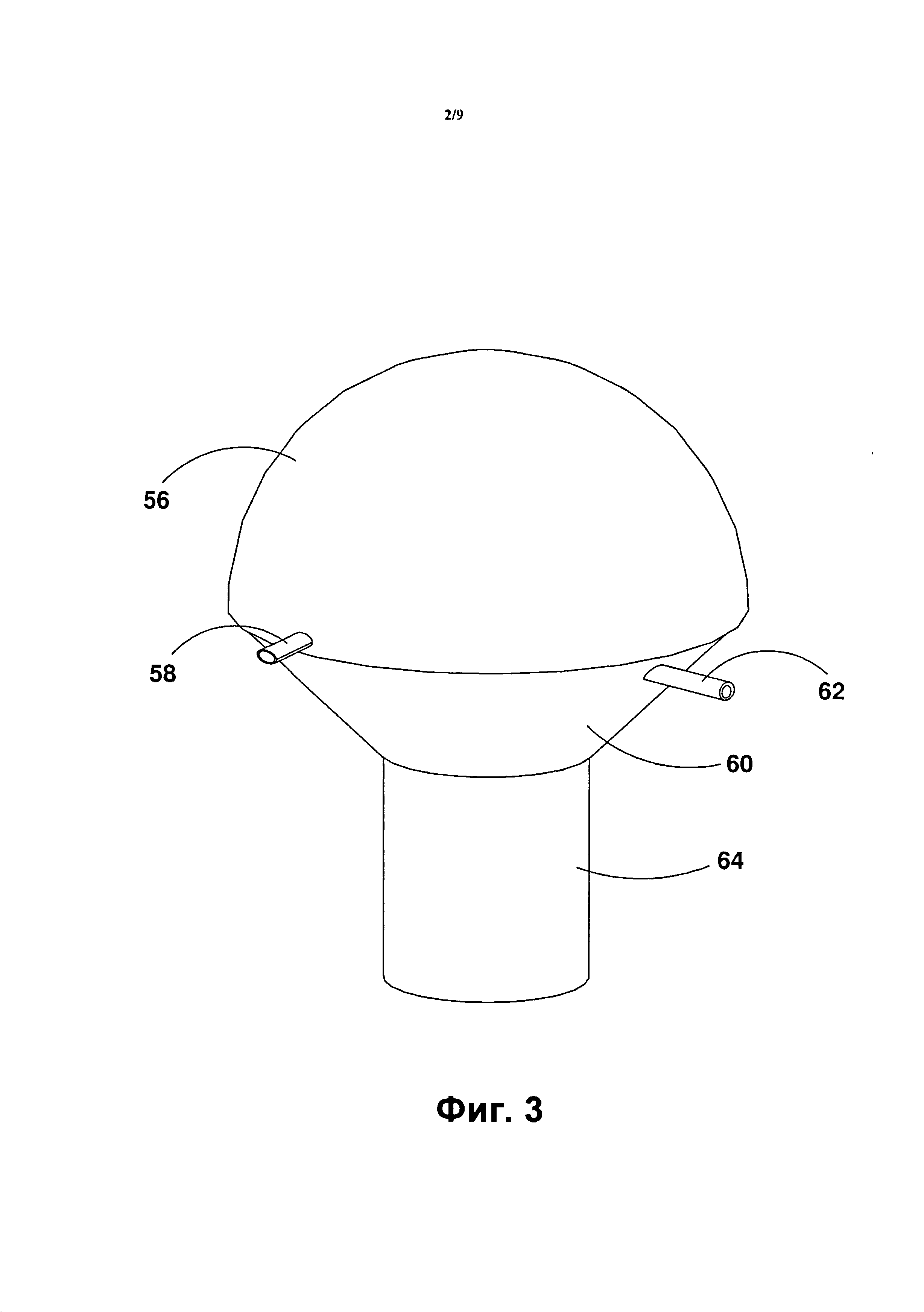

Фиг. 3 - изометрический схематический внешний вид варианта осуществления устройства в соответствии с настоящим изобретением, иллюстрирующий его камеры;

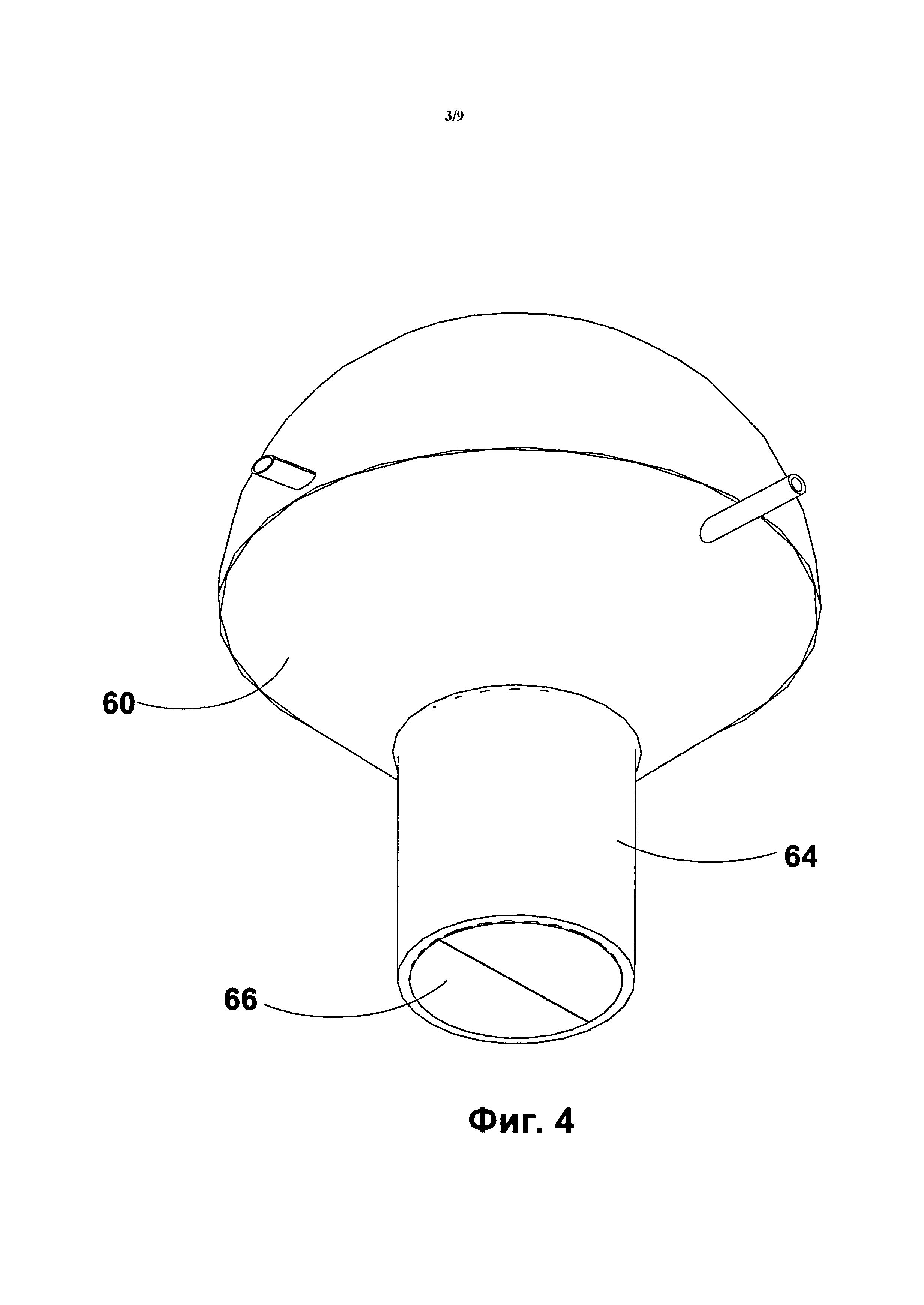

Фиг. 4 - изометрический схематический внешний вид настоящего устройства, иллюстрирующий его камеры и отверстие для извлечения осадка;

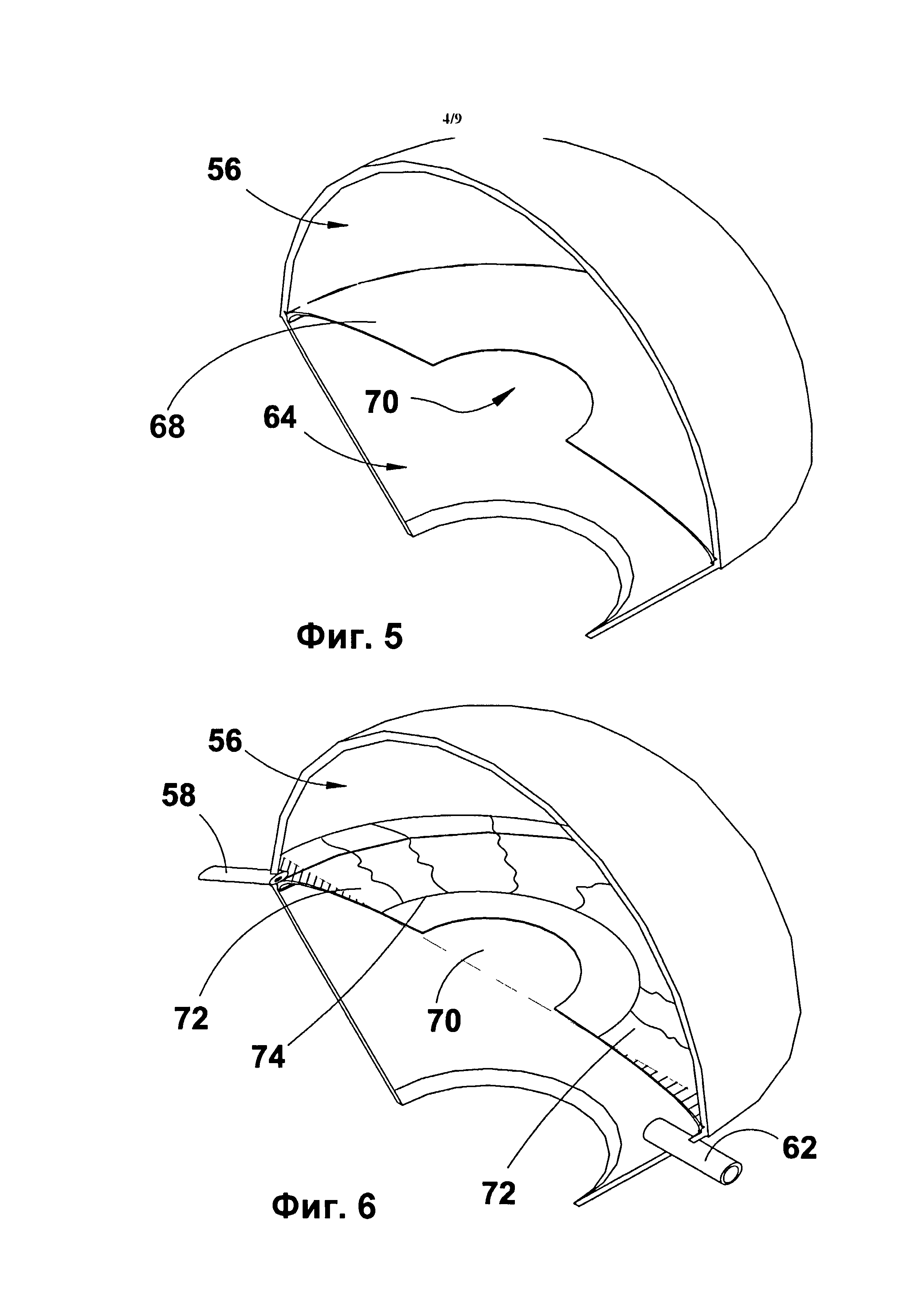

Фиг. 5 - вид в поперечном сечении настоящего устройства, иллюстрирующий структурную взаимосвязь между испарительной камерой и нагревательной камерой устройства;

Фиг. 6 - вид в поперечном сечении настоящего устройства, иллюстрирующий структурную взаимосвязь между испарительной камерой и нагревательной камерой, а также соответствующие выпускные патрубки устройства;

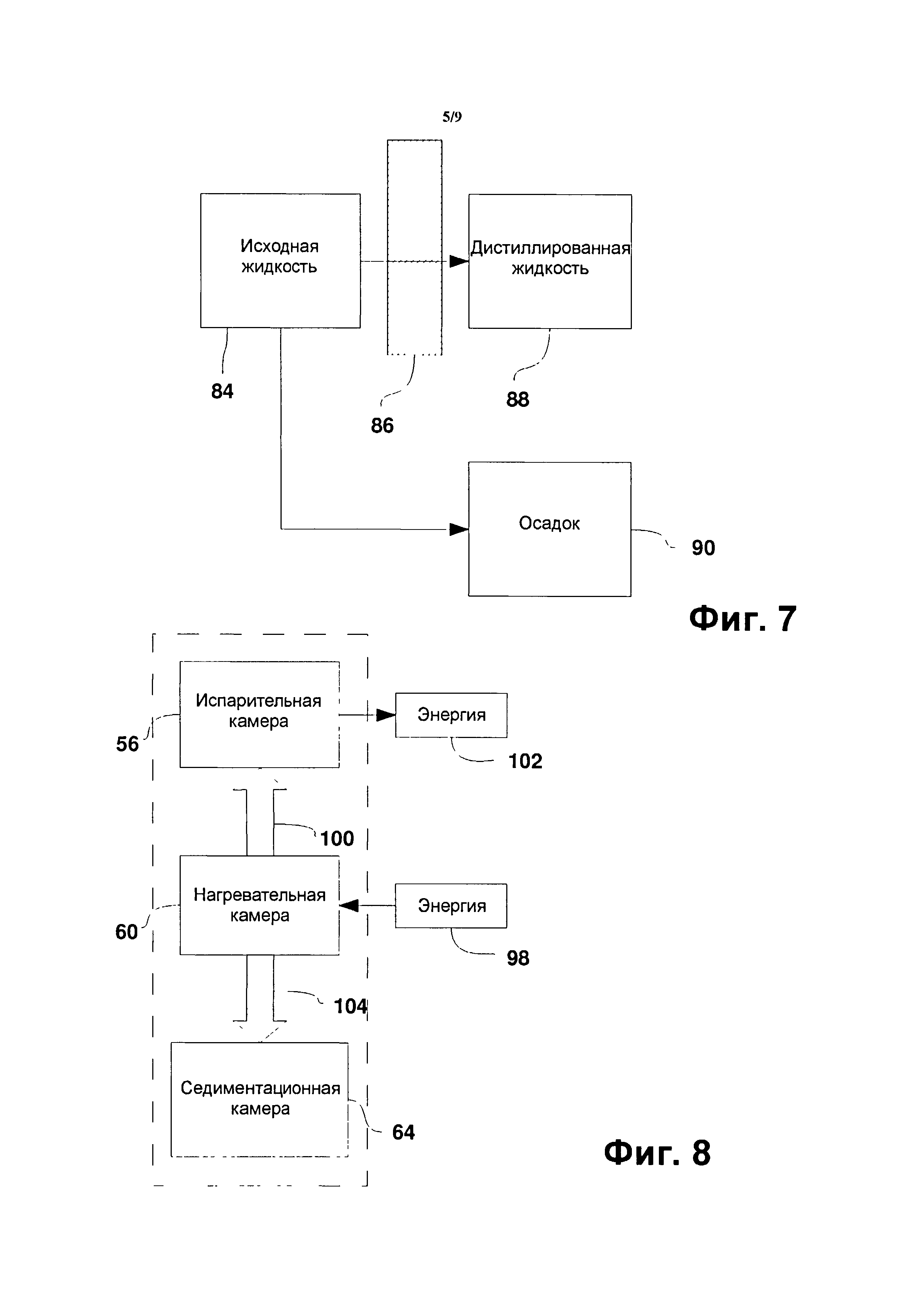

Фиг. 7 - блок-схема, иллюстрирующая положение фильтрующего элемента настоящего устройства, в функциональном контексте;

Фиг. 8 - схематическое изображение массопереноса вещества, происходящего внутри устройства настоящего изобретения между камерами устройства;

Фиг. 9 - схематическое изображение устройства в соответствии с настоящим изобретением, иллюстрирующее направление потоков жидкости и осадка, а также ряд ограничивающих его аспектов;

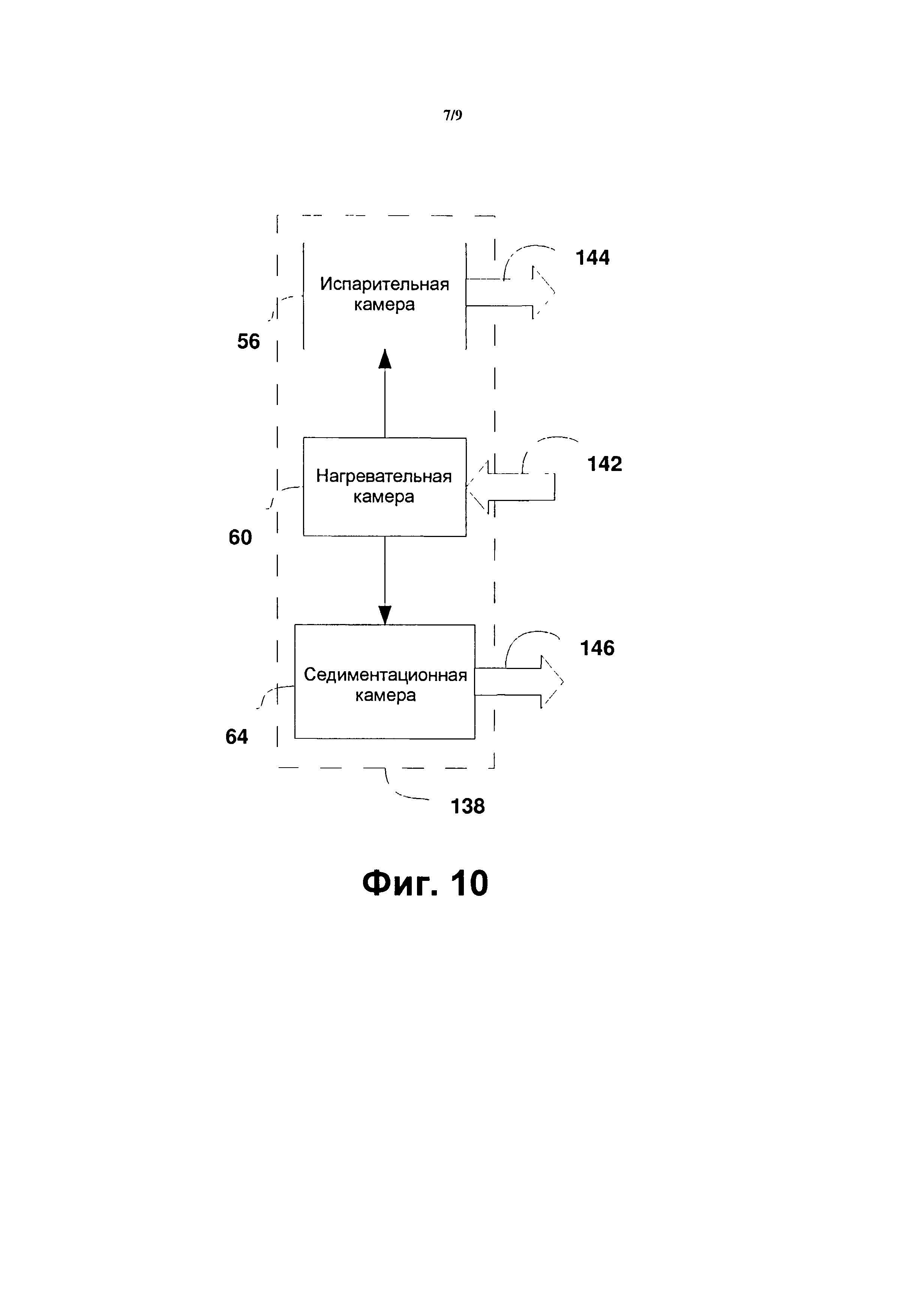

Фиг. 10 - схематическое изображение массопереноса, происходящего изнутри наружу и снаружи внутрь устройства в соответствии с настоящим изобретением

Фиг. 11А - схематическое изображение направления потока энергии/тепла внутри камер обобщенной схемы устройства настоящего изобретения;

Фиг. 11В - схематическое изображение направления потока энергии/тепла внутри камер обобщенной схемы устройства настоящего изобретения, получающего тепловую энергию из источника тепла; и

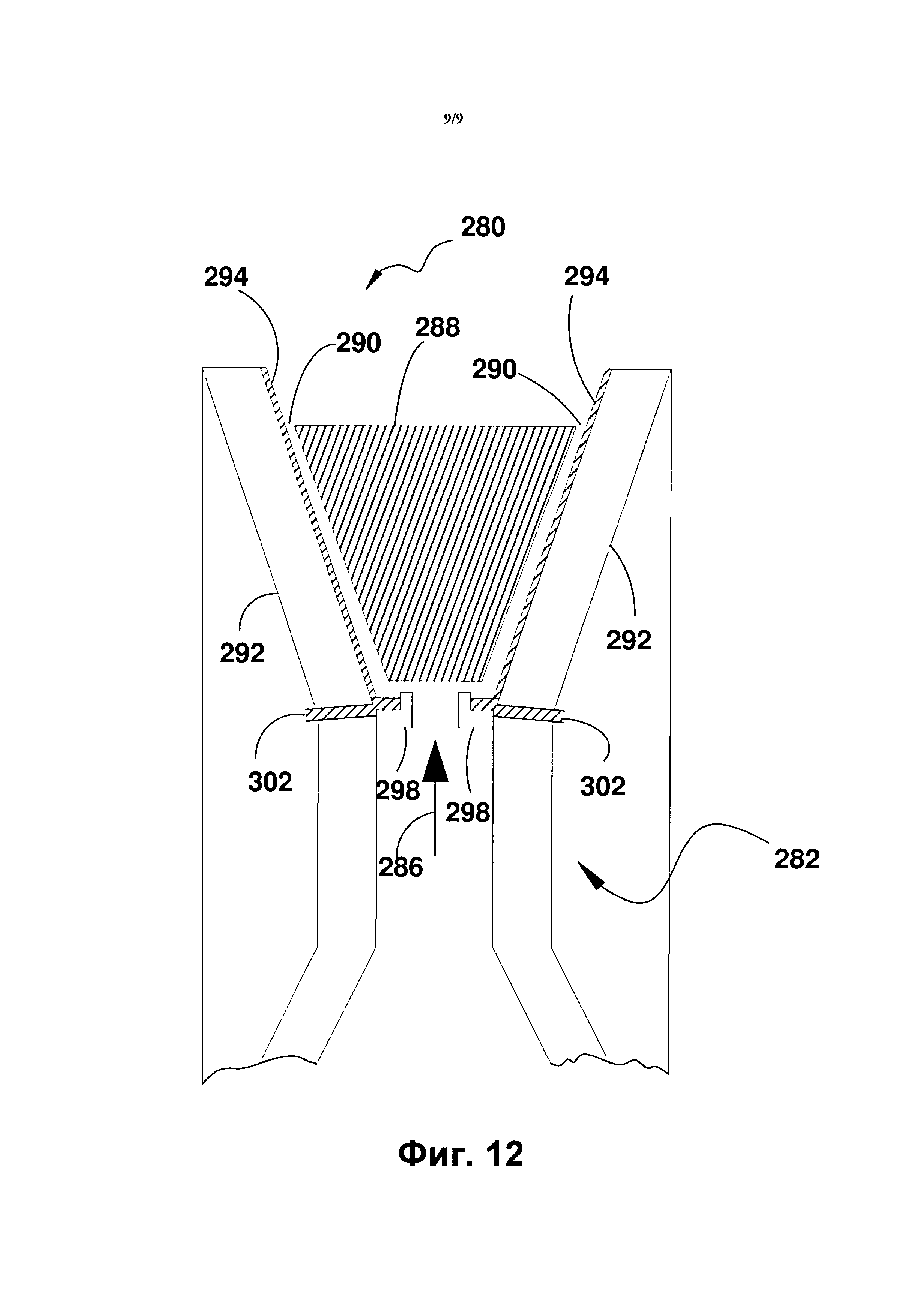

Фиг. 12 - вид в поперечном сечении верхней части дымовой трубы, в которой реализована установка для очистки выходного потока в соответствии с настоящим изобретением.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как показано на Фиг. 1, в самых общих чертах, в результате обработки исходной жидкости 20 в соответствии с настоящим изобретением получают два продукта: обработанную жидкость, такую как вода 22, и осадок 24. В соответствии с настоящим изобретением исходная жидкость, такая как вода, содержащая растворимые вещества и (или) диспергируемые вещества, очищается путем ее обработки и пропускания в виде паровой фазы через камеру, содержащую газ, и, возможно, пар при парциальном вакууме, и путем сбора обработанной жидкости в отдельной емкости, в то время как сбор загрязняющих веществ осуществляется с помощью экстракционной камеры. В данном случае газообразное содержимое при парциальном вакууме выступает в качестве полупроницаемой мембраны, которая характеризуется полной или частичной избирательностью в отношении одного из компонентов исходной жидкости. Практическое различие между избирательностью фильтра и избирательностью парциального вакуума заключается в том, что жидкость необходимо испарить с целью осуществления фильтрации и селективного обогащения одного или нескольких из компонентов. С другой стороны, отсутствует необходимость в техническом обслуживании или замене парциального вакуума, как это имеет место при использовании физических фильтров.

Более детальное описание камер, через которые проходит исходная жидкость, и процесса обработки, которому она подвергается, приведено со ссылкой на Фиг. 2. Термин «исходная жидкость», используемый в настоящем документе, также относится к различным водным жидкостям, представляющим собой природные ресурсы, такие как морская вода, рассолы, подземные воды, озерные, речные воды и т.д., либо загрязненные, либо незагрязненные бытовыми отходами. Кроме того, термин также относится к водным и неводным жидким ресурсам, образующимся в результате деятельности человека, таким как промышленные и бытовые сточные воды, и очищенная вода, получаемая на различных промышленных установках.

На Фиг. 2 приведены основные этапы, реализуемые при использовании устройства в соответствии с настоящим изобретением. На этапе 40 исходную жидкость подают в уравновешивающий резервуар, сообщающийся с атмосферой, в котором может осуществляться часть процесса очистки, например, путем осаждения частиц. Жидкость из уравновешивающего резервуара перекачивают в нагревательную камеру на этапе 42, в котором жидкость испаряется с поверхности, образуя пары, заполняющие большую по объему испарительную камеру, расположенную непосредственно над нагревательной камерой, на этапе 44, как будет пояснено более детально ниже. В испарительной камере теплый пар диффундирует на этапе 46 и заполняет все пространство камеры. На этапе 48 часть пара конденсируется, образуя жидкость, которую удаляют для использования в виде высококачественного продукта, такого как дистиллированная вода. Одновременно с испарением жидкости на этапе 50 может происходить образование осадка в нагревательной камере. Указанный осадок образуется в виде кристаллов солей, либо диспергированное вещество удаляют в результате нагрева и повышения концентрации загрязняющих веществ. Тем не менее образовавшийся осадок мигрирует за счет гравитационной силы в экстракционную камеру, расположенную непосредственно под нагревательной камерой, в которой происходит накопление осадка, образующего концентрат на этапе 52.

Существенные признаки конструкции устройства, в котором реализована настоящая система, изложены ниже. Испарительная камера представляет собой емкость, в которой конденсируются пары, поднимающиеся с поверхности жидкости в нагревательной камере. Для пояснения указанного важного аспекта ссылка, в первую очередь, делается на Фиг. 3. В испарительной камере 56 устройства для обработки жидкости в соответствии с настоящим изобретением имеется выпускной патрубок 58 для жидкости, через которое производится откачка обработанной жидкости из нижней части испарительной камеры. Непосредственно под испарительной камерой находится нагревательная камера 60, содержащая предварительно обработанную жидкость. Через впускной патрубок 62 осуществляется заполнение нагревательной камеры предварительно обработанной жидкостью, при этом впускной патрубок обеспечивает поддержание объема предварительно обработанной жидкости на соответствующем уровне в нагревательной камере 60. Седиментационная камера 64 является частью устройства для обработки жидкости, в которой производится удаление осадка, образующегося из исходной (предварительно обработанной) жидкости. На Фиг. 4 устройство для обработки жидкости проиллюстрировано снизу, при этом показаны седиментационная камера 64 и отверстие 66 для удаления осадка.

На Фиг. 5 приведен вид вышеописанного устройства в поперечном сечении (без седиментационной камеры). В двухуровневой камерной конструкции испарительная камера 56 частично отделена от нагревательной камеры 60 разделительной стенкой 68. Разделительная стенка не является сплошной, и центральное отверстие 70 обеспечивает поступление паров, образовавшихся на нижнем уровне, т.е. в нагревательной камере 60 в верхнюю камеру, т.е. в испарительную камеру 56. Таким образом, давление в нагревательной камере равно давлению в испарительной камере. Сконденсированная жидкость в основном накапливается на разделительной стенке 68, которой придана такая форма, чтобы обеспечивалось накопление определенной части жидкости и ее удаление по трубопроводу в резервуар для хранения.

Описание направления движения потоков жидкости после конденсации паров приведено со ссылкой на Фиг. 6. Накопленная сконденсированная жидкость 72 находится в нижней части испарительной камеры 56, в которую жидкость стекла за счет процесса конденсации, происходящего в конденсационной камере. Уровень указанной жидкости достигает кольцевой зоны 74 в центральной части камеры, при этом в устройстве предусмотрено, чтобы жидкость не достигала центрального отверстия 70 во избежание попадания жидкости в нижнюю камеру. Выпускной патрубок 58 позволяет отводить сконденсированную жидкость из нижней части конденсационной камеры в резервуар для хранения до ее доставки пользователям.

Принцип работы

Фильтр в виде незаполненного пространства под парциальным вакуумом разделяет исходную жидкость и обработанную жидкость. Как видно на Фиг. 7, исходная жидкость 84, как правило, находящаяся под атмосферным давлением, проходит через фильтр 86 и выходит из фильтра в дистиллированном виде 88. Осадок 90 не проходит через фильтр, а за счет другого аспекта процесса настоящего изобретения растворимые и иные загрязняющие вещества либо отделяются для их осаждения в виде осадка, либо образуют рассол, о чем речь пойдет ниже. Для отделения жидкости от диспергированных/растворенных веществ, содержащихся в ней, необходимо подвести энергию для протекания процесса. Указанную энергию подают из нагревательного модуля, подогревающего исходную жидкость в нагревательной камере и превращающего часть исходной жидкости в пар. В соответствии со схемой на Фиг.8 энергию 98 подают в нагревательную камеру 60, которая преобразует жидкость 100 в пар и обеспечивает движение потока пара в испарительную камеру 56, в которой прекращается подача энергии 102 и происходит конденсация пара, либо, по меньшей мере, его части.

В то время как исходная жидкость нагревается и часть ее испаряется, некоторые растворенные или диспергированные загрязняющие вещества агрегируются, отверждаются или иным образом происходит их концентрирование, например, минералы в воде могут образовывать осадок в результате нагревания. Тем не менее удаление паров жидкости из данного количества исходной жидкости или последующая концентрация жидкости в нагревательной камере вытесняют загрязняющие вещества 104 или, по меньшей мере, часть из них из жидкости и, в результате этого, загрязняющие вещества, более тяжелые, чем жидкость, в конечном счете, оседают в седиментационной камере 64.

Загрузка и разгрузка устройства

В варианте осуществления устройства в соответствии с настоящим изобретением, описание которого приведено со ссылкой на Фиг. 9, исходную жидкость, такую как морскую воду, сначала закачивают в промежуточную емкость 122, в которую воду подают из источника, как показано стрелкой 124. В емкости 122 давление воды уравновешено с атмосферным давлением, и первичный этап очистки может происходить при оседании осадка на дне емкости. Жидкость из емкости 122, как правило, образует сплошной поток с жидкостью в нагревательной камере 60. Уровень жидкости 126 можно поддерживать при определенном равновесии с жидкостью в нагревательной камере 60 таким образом, чтобы поддерживать верхнюю поверхность жидкости 110 на определенном уровне по отношению к уровню жидкости 126 в контейнере 122. Чем выше уровень жидкости 126, тем выше уровень верхней поверхности жидкости 110, при этом точная разность уровней зависит от других факторов, таких как степень разрежения в камере 56. Обработанная жидкость, т.е. высококачественная или дистиллированная жидкость скапливается в нижней части камеры 56, отделена от жидкости в камере 60 разделительной стенкой 68. Точная конструкция разделительной стенки 68 определяет количество обработанной жидкости, которое может находиться в камере 56 до откачки жидкости в резервуар 134 по трубопроводу 58.

На Фиг. 10 приведен схематический вид устройства в соответствии с настоящим изобретением. Колонна 138 включает три поставленные последовательно друг на друга элемента, разделенные определенным образом между собой. Испарительная камера 56 расположена в верхней части, под ней находится нагревательная камера 60, и седиментационная камера 64 расположена в самой нижней части. Массоперенос вовнутрь устройства и из устройства показан стрелками следующим образом: стрелка 142 указывает на массу исходной жидкости, поступающей в устройство, стрелка 144 указывает на массу обработанной высококачественной жидкости, отводимой из устройства, и стрелка 146 указывает на массу осадка, удаляемого из системы в соответствии с более подробным описанием, приведенным ниже.

Осадок или рассол либо любые иные сконцентрированные твердые вещества или жидкости, которые могут образовываться в нагревательной камере 60 в результате нагрева или улетучивания более легких компонентов в верхнюю камеру, как правило, тяжелее исходной жидкости, в результате чего происходит их оседание или осаждение на дне камеры 60 в указанном стрелкой 148 направлении. В нижней части 60 при открытом верхнем затворе 152 обеспечивается попадание осадка или рассола в камеру 64. При необходимости нижний затвор 154 может быть открыт при закрытом верхнем затворе 152 для разгрузки осадка/рассола без остановки основного процесса в верхних камерах.

Поток энергии и затраты тепловой энергии

Для регулирования пропускной способности и контроля за надежностью эксплуатации настоящего устройства необходимо учитывать ряд параметров. Разрежение в нагревательной/испарительной камерах должно снижать температуру кипения исходной жидкости, однако, поддержание вакуума является энергозатратным. Существуют два способа формирования вакуума в соответствии с условиями реализации настоящего изобретения. Первый способ предусматривает создание вакуума Торричелли, при котором жидкость нагнетают до определенной высоты в закрытой трубе, затем под воздействием силы тяжести часть жидкости вытекает из трубы, в результате чего в верхней части столба жидкости образуется парциальный вакуум. При использовании другого способа, вакуумный насос подсоединяют к испарительной камере. Для создания парциального вакуума в испарительной камере, как видно на Фиг. 9, нагревательный элемент 158 располагают в нагревательной камере около верхней поверхности 110 исходной жидкости. Для охлаждения пара в испарительной камере и его конденсации в испарительной камере размещают активные устройства, такие как теплообменники. На наружной поверхности испарительной камеры могут быть установлены пассивные теплорассеивающие элементы, такие как радиаторные пластины, с целью увеличения теплопередачи от нагретой испарительной камеры в окружающую среду.

Причина поддержания низкой температуры кипения заключается в предотвращении образования или снижении образования накипи на различных деталях устройства при нагреве нагревательной камеры. Предполагается, что поддержание низкой температуры кипения будет способствовать образованию осадка в жидкости, а не образованию накипи, налипающей на элементы теплообменника или любые иные нагреваемые детали.

Ниже приведено описание процесса теплопереноса в устройстве в соответствии с настоящим изобретением со ссылкой на Фиг. 11А-В. Во-первых, в целом на Фиг. 11А источник энергии 180 подает энергию, например, в форме электрического тока для генерирования тепловой энергии в нагревательной камере 60 для изменения фазы жидкости на паровую фазу. Скрытая теплота переносится вместе с паром, как указано стрелкой 184. В испарительной камере 56 тепловая энергия перекачивается тепловым насосом 190 в теплопоглотитель. В конкретном примере осуществления настоящего изобретения источником энергии для повышения температуры жидкости (обычно воды) в нагревательной камере служит тепло, образующееся в нижней части дымовой трубы. Тепловую энергию отбирают с помощью металлического шланга, обернутого вокруг основания дымовой трубы. Весь процесс в настоящем примере поясняется со ссылкой на Фиг. 11В. Тепловая энергия накачивается из теплового источника 192, в данном случае дымовой трубы, и ее часть передается жидкости в нагревательной камере 60. Далее тепловая энергия передается в форме скрытой теплоты испарительной камере 56, где она высвобождается за счет конденсации пара. Тепловой насос высвобождает тепловую энергию обычно в атмосферный воздух 194.

Регулирование уровня жидкости внутри нагревательной камеры

Существует множество динамических физических факторов, определяющих уровень жидкости внутри нагревательной камеры. Например, барометрическое давление, давящее на жидкость в открытых емкостях, плотность жидкости внутри нагревательной камеры и действительное давление внутри испарительной камеры. Вычисление уровня жидкости внутри нагревательной камеры является сложной задачей, для решения которой требуются данные, полученные с нескольких датчиков. Таким образом, было бы, вероятно, целесообразно обеспечить непосредственное автоматическое регулирование уровня жидкости в нагревательной камере, используя датчик уровня жидкости и электронное регулирование в режиме замкнутого контура, что позволило бы устанавливать, как правило, предварительно заданный конкретный уровень жидкости. Предусматривается использование датчика уровня жидкости, например, ультразвуковой индикатор уровня или любое иное приемлемое устройство, предназначение для эксплуатации в условиях повышенной влажности и достаточно высоких температур внутри камер. Кроме того, при необходимости устройство может быть снабжено смотровым отверстием или окошком для визуального осмотра сырья и состояния сырья внутри камер (нагревательной и испарительной), а также специальной осветительной арматурой.

Преимущества использования настоящего изобретения для окружающей природной среды

Как описывалось выше, энергия, необходимая для перехода жидкости из жидкой фазы в паровую фазу, может быть получена из известных источников, таких как электроэнергия, передаваемая по линиям электропередачи или производимая на месте электрогенераторами. Тепловая энергия может быть получена более экологически чистым способом из существующих тепловых источников, таких как дымовые трубы, теплообменники промышленного назначения, геотермальные источники, солнечная энергия, ветровая энергия, и использована для нагрева исходной жидкости в нагревательной камере.

Реализация настоящего устройства для производства твердых продуктов

Жидкость или в целом жидкости из природных или промышленных источников, как правило, содержат различное количество растворенных или суспендированных в них веществ. Нагревательную камеру можно заполнять исходной жидкостью одновременно с испарением растворителя (такого как вода, рассол или масло) для получения обогащенного продукта, и, с другой стороны, как описывалось выше, происходит образование осадка, накапливаемого в седиментационной камере. В приемлемые интервалы времени осадок может быть удален из камеры для последующей переработки или затаривания.

Реализация настоящего устройства для удаления отходящих дымовых газов

Дальнейшее иллюстративное промышленное применение настоящего изобретения заключается в удалении выходящих из дымовых труб газовых потоков. Удаление отходящих дымовых газов осуществляется в соответствии с приведенным ниже описанием со ссылкой на Фиг. 12. Ствол дымовой трубы в его верхней части 280 обычно имеет сужение 282. Над сужением футеровка ствола дымовой трубы расширяется, образуя воронкообразную конструкцию. Стрелка 286 указывает направление, в котором выходящие газовые потоки перемещаются по дымовой трубе. Между конической пробкой 288 и футеровкой ствола дымовой трубы имеется узкий зазор 290. Наклоненные стенки 292 имеют направленные внутрь поверхности 294, футеровка которых покрыта слоем текущей воды. Предпочтительно, чтобы поверхность пробки 288 также была покрыта текущей водой. Вода, капающая или стекающая по наклонной поверхности стенок 292 или также с поверхности пробки 288, собирается в поддоне 298 и отводится по каналам 302. Количество, размер и угол наклона таких каналов является практическим вопросом. Жидкость, собранная и протекающая по каналам 302, далее закачивается в емкость (-и), такую как емкость 122, проиллюстрированную на Фиг. 9. Вода, содержащая растворенные или диспергированные вещества, удаленные из верхней части дымовой трубы в соответствии с вышеописанным способом, может быть обработана с разделением на воду и осадок, как было изложено со ссылкой на Фиг. 5, 6, 7, 8 и 9, таким образом, чтобы диспергированные вещества, удаленные из выходящих из дымовых труб газовых потоков, могли быть регенерированы, а вода очищена. Очищенная вода может быть повторно использована в верхней части дымовой трубы для создания линейного или спирального потока вокруг пробки или по поверхности футеровки наклоненной под углом стенки. В качестве примера можно привести сжигание серосодержащего топлива на электростанциях, при этом образующаяся в процессе горения SO2 при растворении в воде в верхней части дымовой трубы превращается в серную кислоту. При реализации устройства в соответствии с настоящим изобретением для вышеуказанного применения эффект концентрирования может быть использован для получения более концентрированной серной кислоты в седиментационной камере по сравнению с раствором, образующимся в верхней части дымовой трубы. Аспект концентрирования может быть исключительно полезен в ряде областей промышленного применения.

Применение в пищевой промышленности

Фруктовые и овощные соки получают из сырья растительного происхождения как правило при более низких концентрациях растворенных компонентов. С целью повышения концентрации может быть использовано вышеописанное устройство. Например, цитрусовый сок, выжатый из свежесобранных фруктов, подают в нагревательную камеру устройства, как проиллюстрировано на Фиг. 9. В процессе обработки осуществляют умеренное нагревание для сохранения определенных элементов в продукте.

Реферат

Изобретение относится к устройству для дистилляции, очистки или деминерализации жидкостей. Устройство содержит колонну, состоящую из установленных друг на друга верхнего, промежуточного и нижнего элементов. Верхний элемент представляет собой испарительную камеру 56, предназначенную для работы под вакуумом, промежуточный элемент 60 представляет собой нагревательную камеру, а нижний элемент представляет собой седиментационную камеру 64. При этом испарительная камера от нагревательной камеры 60 частично отделена посредством стенки 68. Устройство также содержит как минимум одно нагревательное устройство 158, как минимум один затвор 152,154 в нижней части промежуточного элемента 60, расположенный над седиментационной камерой 64 для обеспечения выпуска осадка в седиментационную камеру, промежуточную накопительную емкость 122 для хранения жидкости при давлении, уравновешиваемом атмосферным давлением, впускной патрубок 62 для заполнения промежуточного элемента путем нагнетания жидкости насосом и выпускной патрубок 58 для выпуска обработанной жидкости из верхней испарительной камеры во внешнюю емкость. Устройство обеспечивает возможность обогащения как минимум одного компонента в исходной жидкости, содержащей как минимум два смешанных компонента. 7 з.п. ф-лы, 12 ил.

Формула

колонну, состоящую из установленных друг на друга элементов, при этом верхний элемент представляет собой испарительную камеру, предназначенную для работы под вакуумом, промежуточный элемент, функционирующий в качестве нагревательной камеры, и нижний элемент, функционирующий в качестве седиментационной камеры;

стенку, частично отделяющую испарительную камеру от нагревательной камеры;

как минимум одно нагревательное устройство;

как минимум один затвор в нижней части промежуточного элемента, расположенный над седиментационной камерой для обеспечения выпуска осадка в седиментационную камеру;

промежуточную накопительную емкость для хранения жидкости при давлении, уравновешиваемом атмосферным давлением;

впускной патрубок для заполнения промежуточного элемента путем нагнетания жидкости насосом; и

выпускной патрубок для выпуска обработанной жидкости из верхней испарительной камеры во внешнюю емкость.

Комментарии