Способ и устройство для нанесения смазочного средства при прокатке металлического материала - RU2570257C2

Код документа: RU2570257C2

Чертежи

Описание

Область техники

Изобретение касается в общем технической области прокатки металлического материала, в частности пропускаемой через межвалковый зазор между двумя рабочими валками прокатываемой полосы, при этом с целью смазки применяется смазочное средство.

Уровень техники

Известно, что при прокатке металлического материала, например металлической полосы, с целью смазки и охлаждения применяются жидкие или газообразные обрабатывающие среды. Эти обрабатывающие среды различны в зависимости от типа процесса прокатки: при горячей прокатке, при которой прокатываемый материал нагревается до нескольких 100°C, обычно применяется водно-масляная эмульсия; при холодной прокатке, при которой температура прокатываемого материала перед процессом прокатки обычно лежит ниже 100°C, осуществляется смазка в межвалковом зазоре чаще всего посредством масла для холодной прокатки, при этом дополнительно применяется охлаждающая жидкость.

Хотя подаваемая при прокатке жидкость как при горячей прокатке, так и при холодной прокатке может собираться на дне клети и после очистки, в принципе, снова применяться в процессе прокатки, стремятся к тому, чтобы максимально снизить расход смазочного и охлаждающего средства.

Изложение изобретения

В основу изобретения положена задача указать способ и устройство для нанесения смазочного средства при прокатке металлического материала, при котором расход смазочного средства максимально низок.

Эта задача решается с помощью способа в соответствии с признаками п.1 формулы изобретения и с помощью устройства в соответствии с признаками п.10 формулы изобретения. Предпочтительные варианты осуществления изобретения определены в соответственно зависимых пунктах формулы изобретения.

В соответствии с основной идеей изобретения в качестве среды для смазки межвалкового зазора применяется не жидкость для прокатки, а спрей, то есть смесь из прокатного масла и газа-носителя. Смазочное средство в распылителе разлагается на тонко распределенные капли жидкости и посредством газа-носителя вводится в межвалковый зазор. Это нанесение или, соответственно, введение в межвалковый зазор может осуществляться путем распыления либо на поверхность рабочих валков и/либо на поверхность входящего в межвалковый зазор прокатываемого материала. Благодаря гомогенному нанесению смазочного средства в виде спрея расход смазочного средства может оставаться сравнительно низким. Находящееся в форме капелек смазочное средство очень точно смачивает только те области поверхности рабочего валка и/или прокатываемого материала, которые являются важными для трения при прокатке. Решающим при этом является только то, чтобы достаточное для смазки количество масла попадало в межвалковый зазор; это может, в принципе, достигаться путем напыления на поверхность рабочих валков, или на поверхность входящей прокатываемой полосы, или на обе поверхности. По сравнению с эмульсией концентрация смазочного средства в межвалковом зазоре значительно выше. При этом эффективность применяемого смазочного материала повышается, потому что в межвалковый зазор попадает именно такое количество прокатного масла, которое требуется в зависимости от вида прокатываемого материала для уменьшения трения в межвалковом зазоре. Изобретение позволяет осуществлять равномерное нанесение смазочного средства в направлении взгляда по ширине прокатываемой полосы. Благодаря этому снижается опасность возникновения в межвалковом зазоре в направлении ширины различных условий трения. Это особенно предпочтительно, в частности, при холодной прокатке, так как желаемая конечная толщина металла сравнительно мала и легко может произойти локальное прерывание смазочной пленки. Кроме того, при холодной прокатке, как правило, стремятся к хорошему качеству поверхности металлической полосы, что предполагает достаточную смазку в межвалковом зазоре. Поэтому другое преимущество видится в том, чтобы смазочный материал применялся в чистом виде, то есть не в виде эмульсии, так чтобы не требовался эмульгатор в смазочном материале. Благодаря этому обеспечивается то преимущество, что масло относительно легко отделяется от охлаждающего средства, например воды, и при необходимости после очистки применяется повторно, то есть может циркулировать.

Предпочтительно, если нанесение смазочного средства осуществляется посредством отдельных распылительных сопел, которые расположены в ряд и создают, если смотреть в поперечном сечении, соответственно по существу плоскую распыляемую струю. Отдельные поперечные сечения могут при этом накладываться друг на друга в краевой области. Таким образом, если смотреть по ширине прокатываемой полосы, может создаваться веерообразная общая распыляемая струя, с помощью которой смазочное средство гомогенно и точно может вводиться в межвалковый зазор. Чтобы в направлении взгляда по поверхности поперечного сечения распыляемой струи достичь как можно более гомогенного распределения смазочного средства, предпочтительно, если применяются распылительные сопла, которые имеют по меньшей мере два выходных отверстия. В зависимости от формы этих по меньшей мере двух выходных отверстий может очень хорошо обеспечиваться равномерная поверхностная концентрация смазочного средства при нанесении.

Для равномерного нанесения смазочного средства может быть предпочтительно, если применяются сопла, которые имеют сферически изогнутый мундштук. На этом изогнутом мундштуке предусмотрены две симметрично выполненные относительно оси симметрии C-образные прорези. Благодаря этому с помощью сравнительно небольшого количества сопел может образовываться спрей, который равномерно наносит смазочное средство. В зависимости от глубины и углового положения этих прорезей можно влиять на поперечное сечение этих распыляемых струй.

Чтобы как можно более эффективно вводить смазочное средство в межвалковый зазор, может быть предпочтительно, если спрей образуется из последовательности отдельных распыляемых струй, причем каждая из этих распыляемых струй, если смотреть в направлении ее ширины, направляется примерно параллельно оси двух рабочих валков.

В качестве среды-носителя для капелек смазочного материала в простом варианте осуществления способа может применяться воздух.

С точки зрения использования энергии может быть особенно предпочтительно, если применяется прокатное масло, которое не нагревается, а применяется по существу с температурой, соответствующей температуре окружающей среды.

Краткое описание чертежей

Для дополнительного пояснения изобретения в последующей части описания делается ссылка на чертежи, в которых другие предпочтительные варианты осуществления, подробности и усовершенствования изобретения рассматриваются на одном из неограничивающих примеров осуществления. Показано:

фиг.1: схематичное вертикальное сечение прокатной клети, расположения предлагаемого изобретением устройства для введения смазочного средства в межвалковый зазор;

фиг.2: распылительная балка, снабженная расположенными в ряд распылительными соплами, в пространственном изображении, причем эскизно показана состоящая из отдельных распыляемых струй общая распыляемая струя;

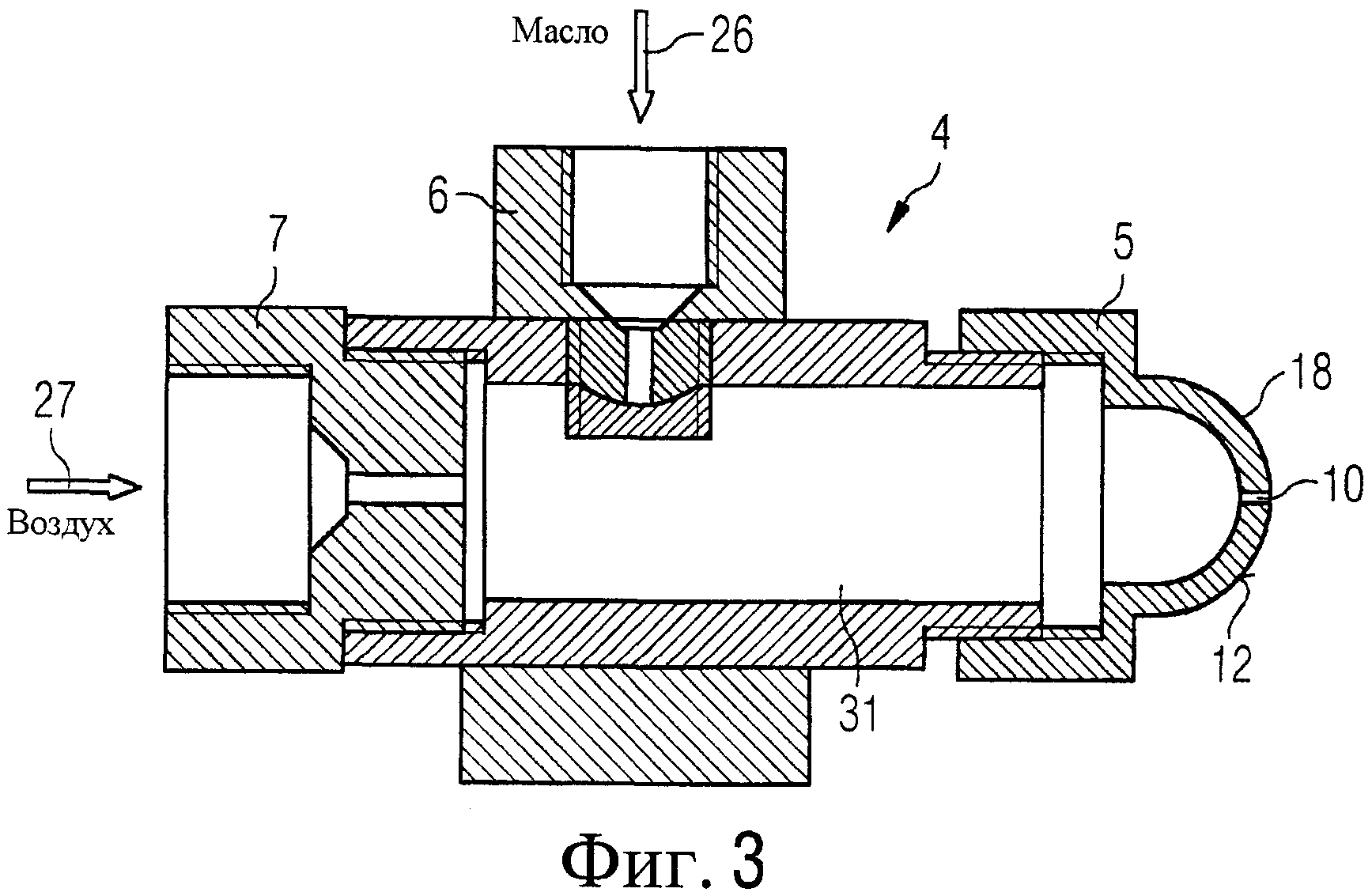

фиг.3: изображение сечения распылительного устройства вместе с распылительным соплом;

фиг.4: один из вариантов осуществления мундштука распылительного сопла в пространственном и в рассеченном изображении;

фиг.5: детальное изображение смазки межвалкового зазора, на изображении, сравнивающем смазку эмульсией и смазку прокатным маслом.

Осуществление изобретения

На фиг.1 в сильно упрощенном изображении показано вертикальное сечение прокатной клети. Прокатная клеть состоит по существу из двух рабочих валков 2' и 2'', а также соответствующих опорных валков 3' и 3''. В межвалковом зазоре 8 между двумя рабочими валками 2' и 2'' пропускается прокатываемая полоса 28 в указанном стрелкой направлении слева направо. С входной стороны соответственно на верхней стороне и нижней стороне прокатываемой полосы 28 эскизно показано предлагаемое изобретением устройство 1, которое распыляет диспергированное прокатное масло в направлении межвалкового зазора 8. Распыление прокатного масла происходит соответственно в распылительном устройстве 4, в которое по трубопроводам 6 или, соответственно, 7 подается прокатное масло или, соответственно, воздух.

Как более подробно поясняется ниже, в распылительном устройстве 4 образуется смесь из воздуха и частичек смазочного средства, которая наносится посредством системы распылительных сопел 5 в виде спрея. Этот спрей оседает на поверхности 21 рабочих валков 2' и 2'' и/или на поверхности 23 прокатываемой полосы 28, благодаря чему происходит желательное уменьшение параметров трения в межвалковом зазоре 8. В ванне 17 прокатное масло вместе с охлаждающим средством собирается и рециклируется посредством установки для транспортировки и регенерации.

На фиг.2 показана система распылительных сопел 5 на распылительной балке 13. К каждому распылительному соплу 5 соответственно по первому трубопроводу 6 подается прокатное масло, а по второму трубопроводу 7 - воздух. Каждое распылительное сопло 5 создает распыляемую струю 9, которая, если смотреть в поперечном сечении 15, является плоской. Последовательность этих отдельных плоских распыляемых струй 9 образует гомогенную с точки зрения концентрации масла общую распыляемую струю 19.

На фиг.3 показан чертеж сечения распылительного устройства 4. Как уже сказано, в это распылительное устройство 4 соответственно по одному соединительному трубопроводу 6 подается прокатное масло, а по другому соединительному трубопроводу 7 - воздух. Получение масляно-воздушной смеси осуществляется собственно известным образом: в завихрительной камере 31 эти две среды, воздух 27 и масло 26, соударяются. Протекающий с высокой скоростью у заслонки впуска 6 прокатного масла воздух 27 захватывает при этом частицы 26 масла, так что в завихрительной камере 31 образуется смесь из воздуха и тонко распределенных капелек масляной жидкости. Размер и образование этих капелек жидкости могут при этом соответственно регулироваться в широком диапазоне посредством количества подаваемых сред и посредством заслонок. Эти заслонки на впуске воздуха и масла в распылительном устройстве 4 являются сменными. Благодаря этому возможно, в зависимости от требования, приготовление надлежащей смеси из воздуха и частичек жидкости. Эта смесь подается через короткий соединительный элемент к распылительному соплу 5. Распылительное сопло 5 в области устья 18 сферически изогнуто. В области сферического изгиба 12 выполнены два выходных отверстия 10. Каждое из этих отверстий 10 образуется прорезью в области устья 18. Изготовление этой прорези в сферическом изгибе 10 может осуществляться просто посредством врезания пильного полотна.

На фиг.4 показаны два вида мундштука 18: на верхнем изображении виден мундштук 18 на рассеченном виде, на нижнем изображении - на пространственном виде. Мундштук 18 в наружном направлении выпукло изогнут. В настоящем варианте осуществления изгиб 12 представляет собой дугу окружности. Соответствующий изгиб выполнен также на внутренней стенке мундштука 18. В наивысшей точке изгиба 12 видны два образованных врезаниями выходных отверстия 10 для смеси, которые, если смотреть в направлении, противоположном направлению вытекания, имеют каждое форму буквы «С». При этом расположение этих двух выходных отверстий 10 выбрано так, что полки 25 обеих букв «С» направлены от оси 11 симметрии. Иначе выражаясь, два врезания «С» располагаются спина к спине. Изготовление этих выходных отверстий 10 осуществляется посредством врезаний. Плоскости врезаний 10 находятся под углом 30 друг к другу. Ширина 14 прорези этих врезаний составляет предпочтительно примерно от 0,6 до 0,7 мм. Благодаря этому исполнению области устья распылительного сопла 5 достигается образование распыляемой струи 9, которая имеет плоскую поверхность поперечного сечения и в значительной степени гомогенное распределение концентрации смазочного средства.

На фиг.5 наглядно поясняется в сильно упрощенном изображении смазка межвалкового зазора, при этом на верхнем изображении показана смазка эмульсией по уровню техники, на нижнем изображении предлагаемое изобретением нанесение прокатного масла посредством спрея. Хотя при эмульсионной смазке также происходит контакт смазочного материала 26 с поверхностью 21 рабочего валка 2', 2'' и с поверхностью 23 прокатываемой полосы 8, благодаря эмульсии 20 концентрация смазочного средства в межвалковом зазоре 8 меньше, чем при введении смазочного средства в виде спрея, что наглядно поясняется на нижнем изображении фиг.5.

Благодаря изобретению в межвалковом зазоре 8 образуется более высокая концентрация смазочного средства по сравнению с эмульсионной смазкой. В зависимости от скорости прокатки, шероховатости валков и других технологических параметров может достигаться сравнительно низкий расход масла, равный от 50 мл в минуту до 200 мл в минуту на прокатную клеть. При производстве катаной полосы это является значительным преимуществом в затратах. Другое преимущество получается за счет сильно уменьшенного трения в межвалковом зазоре, благодаря чему усилия прокатки и моменты прокатки для процесса прокатки могут сокращаться. В частности, при холодной прокатке может достигаться очень хорошее качество поверхности катаной полосы.

Список ссылочных обозначений

1 Устройство для нанесения смазочного средства

2', 2'' Рабочий валок

3', 3'' Опорный валок

4 Распылительное устройство

5 Распылительное сопло

6 Трубопровод (смазочное средство)

7 Трубопровод (газ-носитель)

8 Межвалковый зазор

9 Распыляемая струя

10 Выходное отверстие

11 Ось симметрии

12 Изгиб

13 Распылительная балка

14 Ширина прорези

15 Поперечное сечение

16 Установка для транспортировки и очистки

17 Ванна

18 Мундштук

19 Общая распыляемая струя

20 Эмульсия

21 Поверхность рабочих валков

22 Охлаждающее средство

23 Поверхность прокатываемой полосы

24', 24'' Ось рабочего валка 2', 2''

25 Полка

26 Смазочное средство, прокатное масло

27 Газ-носитель, воздух

28 Прокатываемая полоса

29 Дозирующий насос

30 Угол

31 Завихрительная камера

Реферат

Способ и устройство предназначены для экономичного нанесения смазки в межвалковом зазоре при прокатке полосы. Способ включает нанесение смазочного средства при прокатке металлического материала, в частности пропускаемой между двумя рабочими валками (2', 2'') полосы (28), Увеличение концентрации смазки в межвалковом зазоре обеспечивается за счет того, что изготавливают смесь из смазочного средства и газа-носителя в распылительном устройстве (4), подают смесь к отдельным распылительным соплам (5) системы распылительных сопел (5) для получения в направлении ширины прокатываемой полосы непрерывной общей распыляемой струи (19), которая состоит из плоских в поперечном сечении распыляемых струй (9), каждая из которых образована посредством распылительного сопла (5), которое имеет мундштук (18), снабженный по меньшей мере двумя выходными отверстиями (10), и наносят общую распыляемую струю (19) на поверхность (21) по меньшей мере одного из рабочих валков и/или на поверхность (23) прокатываемой полосы (28). Устройство содержит соответствующее оборудование. 2 н. и 17 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ охлаждения прокатных валков в процессе прокатки

Комментарии