Производное сульфиновой кислоты, композиции на его основе и применение - RU2214399C2

Код документа: RU2214399C2

Чертежи

Описание

Изобретение относится к производным сульфиновой кислоты и их получению и применению в различных областях.

Как известно, сульфиновая кислота, H2SO2, является одним из сильнейших известных восстанавливающих агентов. Свободная сульфиновая кислота нестабильна. Соответственно коммерчески она доступна только в виде ее стабильных и соответственно контролируемых производных.

В настоящее время имеют экономическое значение следующие производные сульфиновой кислоты:

1. Дитионит натрия (отбеливание волокон при производстве бумаги, кубовое

крашение и отбеливание текстиля, отбеливание минерального сырья, восстановление тяжелых металлов в промышленных водостоках).

2. Дигидрат формальдегидсульфоксилата натрия (вытравное крашение текстиля, отбеливание текстиля, восстановительный сокатализатор при эмульсионной полимеризации, восстановление тяжелых металлов, фармацевтическая промышленность).

3. Формамидинсульфиновая кислота (отбеливание волокон при изготовлении бумаги, отбеливание текстиля).

4. Формальдегидсульфоксилат цинка (вытравное крашение и отбеливание текстиля).

Все указанные выше производные сульфиновой кислоты используются в виде водных растворов или дисперсий. В водной среде дитионит натрия и формамидинсульфинат щелочного металла - свободная формамидинсульфиновая кислота в действительности не растворима в воде и, в своей кислой форме обладает только очень слабым восстанавливающим действием - стабильны в течение короткого промежутка времени. В результате даже при комнатной температуре они проявляют превосходную восстановительную способность и дают прекрасный отбеливающей эффект на волокнах. Водные композиции формальдегидсульфоксилата натрия и формальдегидсульфоксилата цинка стабильны при комнатной температуре на протяжении месяцев. В результате оба этих формальдегидсульфоксилата проявляют присущее им восстанавливающее действие при температурах выше 90o Цельсия. В сильно щелочной или кислой среде или в присутствии подходящих сильных окислителей оба формальдегидсульфоксилата несомненно также обладают восстанавливающим действием при температурах ниже 90oС. Это специфическое свойство формальдегидсульфоксилатов, а именно проявление очень равномерного и легко контролируемого восстанавливающего действия при температурах между 5oС и 90oС, привело к их применению при инициируемой свободными радикалами эмульсионной полимеризации. Здесь формальдегидсульфоксилат используют в различных эмульсионных полимеризационных системах. При холодном получении БСК (бутадиенстирольный каучук) полимеризацию инициируют с использованием органических пероксидов. Однако при низкой температуре полимеризации, равной примерно 5oС, органические пероксиды не разлагаются на свободные радикалы. Расщепление пероксидов должно быть инициировано каталитическими количествами солей железа(II). Железо из состояния окисления два превращается в состояние окисления три, что делает его далее непригодным для расщепления пероксида. С помощью формальдегидсульфоксилата ионы железа (III) опять восстанавливаются до ионов железа (II) - при этом продолжается расщепление пероксида и инициирование свободных радикалов. В других эмульсионных полимеризационных системах пероксидные соединения, такие как пероксид водорода или пероксодисульфат, используют в качестве соединений, образующих свободные радикалы. Для увеличения скорости образования свободных радикалов опять же используют восстановители. В качестве их примеров могут быть отмечены формальдегидсульфоксилаты, бисульфиты, аскорбиновая кислота, изоаскорбиновая кислота и эритробат натрия. Формальдегидсульфоксилаты, в частности формальдегидсульфоксилат натрия, оказались особенно эффективными и ценными восстанавливающими агентами. Однако во время процесса восстановления формальдегидсульфоксилаты удаляют формальдегид. Пластмассы или полимерные дисперсии, которые не должны содержать формальдегид, полимеризуют с использованием любого из бисульфитов, аскорбиновой кислоты, изоаскорбиновой кислоты или эритробата натрия. Так как не содержащие формальдегида восстанавливающие агенты являются более слабыми восстановителями, то следует отметить в качестве недостатка менее полное протекание полимеризации по сравнению с формальдегидсульфоксилатами. Кроме того, применение аскорбиновой кислоты, изоаскорбиновой кислоты и эритробата натрия приводит к нежелательному пожелтению полимера.

Задача настоящего изобретения заключается в создании новых производных сульфиновой кислоты, химические свойства которых аналогичны, насколько это возможно, свойствам формальдегидсульфокислоты, но которые не устраняют формальдегид во время или после применения.

Неожиданно, в настоящее время было установлено, что эта задача достигается производными сульфиновой кислоты типа, описанного ниже более детально.

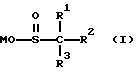

Таким образом, в настоящем изобретении разработаны производные сульфиновой кислоты формулы (I):

где М представляет атом водорода, ион аммония, ион одновалентного металла или эквивалент иона двухвалентного металла групп Ia, IIa, IIb, IVa или VIIIb Периодической Таблицы Элементов;

R1 представляет ОН или NR4R5, где R4 и R5 независимо друг от друга представляют Н или C1-С6-алкил;

R2 представляет Н или алкильную группу;

R3 представляет СООМ, COOR4, где М, R4 являются такими, как определено выше, или их соли.

В целях настоящего изобретения выражения, перечисленные ниже, имеют следующие значения:

aлкил

представляет линейные или разветвленные алкильные группы, которые предпочтительно имеют 1-6, в частности 1-4 атома углерода. Примерами алкильных групп являются метил, этил, н-пропил, изопропил,

н-бутил, трет-бутил, н-гексил и т.д.

То же относится к алкильным группам в O-алкиле.

Алкенил представляет линейные или разветвленные алкенильные группы, которые предпочтительно имеют 3-8 атомов углерода, в частности 3-6 атомов углерода. Предпочтительной алкенильной группой является аллильная группа.

Циклоалкил представляет, в частности, С3-С6-циклоалкил, циклопентил и циклогексил являются особенно предпочтительными.

Арил (также в аралкиле) представляет предпочтительно фенил или нафтил. Если арильный радикал представляет фенильную группу и является замещенным, то он предпочтительно имеет два заместителя. Они находятся, в частности, во 2 и/или 4-положениях.

Галоген представляет F, С1, Вr и I, предпочтительно Сl и Вr.

М предпочтительно представляет ион аммония, ион щелочного металла или эквивалент иона щелочно-земельного металла или иона цинка. Подходящими ионами щелочного металла являются, в частности, ионы натрия и калия. Подходящими ионами щелочно-земельного металла являются, в частности, ионы магния и кальция.

R1 предпочтительно представляет гидроксильную или аминогруппу.

R2 предпочтительно представляет атом водорода или алкильную группу.

R3 предпочтительно представляет или СООМ, или COOR4 (М и R4 являются такими, как определено выше).

Предпочтительное воплощение охватывают соединения формулы (I), где

М представляет ион

щелочного металла или эквивалент иона щелочно-земельного металла или она цинка;

R1 представляет гидроксил или аминогруппу;

R2 представляет Н или алкил; и

R3 представляет СООМ или COOR4, где М представляет Н, ион щелочного металла или эквивалент иона щелочно-земельного металла и R4 представляет Н или C1

-С6-алкил.

Новые соединения получают из дитионитных солей, преимущественно, соль имеет катион, использование которого также желательно в соединениях сульфиновой кислоты.

Дитионитные соли приводят во взаимодействие с соответствующим ароматическим альдегидом для получения таких соединений, где R2 представляет незамещенный или замещенный арильный радикал и

R3 представляет атом водорода. Такое взаимодействие может быть проиллюстрировано на примере реакции дитионита натрия и 2-гидроксибензальдегида следующим уравнением реакции: эквивалент иона

щелочно-земельного металла или иона цинка;

R1 представляет собой гидроксил или аминогруппу;

R2 представляет собой Н или алкил; и

R3

представляет собой СООМ или COOR4, где М представляет Н, ион щелочного металла или эквивалент иона щелочно-земельного металла и R4 представляет собой C1-C6

-алкил.

Другое предпочтительное воплощение охватывает соединения формулы (I), где

М представляет собой ион щелочного металла или эквивалент иона щелочно-земельного металла или

иона цинка;

R1 представляет собой гидроксил или аминогруппу;

R2 представляет собой незамещенный арил или арил, замещенный, как указано выше, в частности,

гидроксифенил или С1-С4-алкоксифенил; и

R3 представляет собой атом водорода.

Новые соединения получают из дитионитных солей, преимущественно,

соль имеет катион, использование которого также желательно в соединениях сульфиновой кислоты. Дитионитные соли приводят во взаимодействие с соответствующим ароматическим альдегидом для получения таких

соединений, где R2 представляет собой незамещенный или замещенным арильный радикал и R3 представляет собой атом водорода. Такое взаимодействие может быть проиллюстрировано на

примере реакции дитионита натрия и 2-гидроксибензальдегида следующим уравнением реакции:

Все другие соединения формулы М получают взаимодействием дитионитных солей с соответствующими 1,2-дикарбонильными соединениями или их эквивалентом сульфоновой кислоты. Используемые 1,2-дикарбонильные соединения представляют собой, в частности, глиоксиловую кислоту или соответствующие кетосоединения и их сложные эфиры. Взаимодействие может быть проиллюстрировано на примере дитионита натрия и глиоксиловой кислоты уравнением реакции ниже:

Взаимодействие обычно осуществляют в водной среде в присутствии основания. Водная среда может также включать водорастворимые органические растворители, такие как метанол, этанол, изопропанол и т.д. В качестве оснований можно использовать, в частности, гидроксиды щелочных металлов и гидроксиды щелочно-земельных металлов. Реакцию обычно проводят при комнатной температуре; нагревание реакционной смеси обычно не требуется, поскольку реакция является экзотермической. Желаемый продукт обычно осаждается из реакционной смеси или он может быть высажен добавлением полярных водорастворимых органических растворителей, таких как метанол, этанол, изопропанол, ацетон и т. д. Конечный продукт находится в виде соли, которая может, если желательно, быть преобразована в свободную сульфиновую кислоту путем подкисления или обработки кислой ионообменной смолой.

Кроме того, продукт обычно получают в виде смеси с сульфитом соответствующего металла. Во многих случаях смесь также содержит соответствующую сульфоновую кислоту или кристаллизационную воду. Новые соединения могут быть отделены от сопутствующих компонентов обычными способами, например перекристаллизацией из воды или водного спирта.

Для практического применения нет необходимости отделяться от сопутствующих компонентов. Напротив, было установлено, что эти сопутствующие компоненты даже усиливают действие новых соединений. Таким образом, изобретение также обеспечивает соответствующие смеси с указанными компонентами. Для этих целей сульфит металла может присутствовать в количестве вплоть до 40% и сульфоновая кислота в количестве вплоть до 60%. Содержание воды может достигать 30%.

Новые соединения являются восстанавливающими агентами. Чье восстановительное действие сравнимо с действием формальдегидсульфоксилата. Однако они имеют то преимущество, что перед, во время и после применения они не устраняют формальдегид. Таким образом, новые соединения предпочтительно используют в тех областях, где нежелательно выделение формальдегида. Например, они могут использоваться в качестве восстанавливающих агентов при печатании на ткани, в частности при вытравном крашении текстиля, при отбеливании ткани или кубовом крашении, или в качестве восстанавливающих агентов для отбеливания минерального сырья, такого как каолин и т.д., и волокон, например целлюлозных волокон. Однако они предпочтительно используются в качестве сокатализатора при эмульсионной полимеризации вместе с пероксидными инициаторами для проведения полимеризации при более низкой температуре. Для этой цели, если желательно, сульфиновые кислоты могут также использоваться вместе с окисляемыми ионами металлов, такими как Fe2+, Mn2+ и т.д. Эти ионы металлов преимущественно используют в качестве противоионов для соединений сульфиновой кислоты, т.е. М=Fe2+, Mn2+ и т.д.

Для применения новые соединения обычно вводят в состав рецептур вместе с общепринятыми добавками и вспомогательными веществами. В этом отношении не имеется каких-либо определенных ограничений, только не следует использовать восстанавливающиеся соединения.

Примеры, представленные ниже, иллюстрируют изобретение, не ограничивая его, цифровые показатели чистоты, приведенные в примерах, относятся к получаемому продукту, содержащему кристаллизационную воду, т.е. чистота значительно выше, если не принимать во внимание содержание кристаллизационной воды.

Пример 1

2-Гидроксифенилгидроксиметилсульфиновая кислота, натриевая соль

К водному раствору 90 г коммерчески доступного гидросульфита натрия (дитионит натрия) прибавляют 50 мл 2-гидроксибензальдегида и 45 г 50%-ного концентрированного раствора гидроксида натрия. После окончания экзотермической реакции полученный сырой продукт выделяют с использованием метанола и перекристаллизовывают из смеси метанол/этанол/вода. Натриевая соль 2-гидроксифенилгидроксиметилсульфиновой кислоты образуется с чистотой 75,8%. Содержание сульфиновой кислоты определяли с использованием иодометрии. ИК-спектроскопические данные (Т=пропускание) следующие:

3551,97 см-1 (28,51 %Т); 3175,96 см-1 (19,45 %Т); 2915,51 см-1 (29,95 %Т); 2747,10 см-1 (34,58 %Т); 1899,95 см-1 (61,96 %Т); 1682,34 см-1 (44,77 %Т); 1641,40 см-1 (38,98 %Т); 1594,46 см-1 (32,49 %Т); 1505,02 см-1 (42,21 %Т); 1455,65 см-1 (17,74 %Т); 1387,05 см-1 (27,73 %Т); 1330,41 см-1 (40,37 %Т); 1280,09 см-1 (30,89 %Т); 1244,74 см-1 (23,14 %Т); 1200,40 см-1 (31,90 %Т); 1155,73 см-1 (30,12 %Т); 1111,53 см-1 (29,83 %Т); 1098,58 см-1 (32,10 %Т); 1072,68 см-1 (28,14 %Т); 1030,15 см-1 (16,57 %Т); 995,68 см-1 (16,40 %Т); 957,46 см-1 (16,83 %Т); 872,69 см-1 (43,53 %Т); 846,84 см-1 (42,51 %Т); 801,62 cм-1 (40,51 %Т); 762, 15 см-1 (28,82 %Т); 744,61 см-1 (21,25 %Т); 659,92 см-1 (26,13 %Т); 629,31 см-1 (30,85 %Т); 588,96 см-1 (26,78 %Т); 561,45 см-1 (41,13 %Т); 496,95 см-1 (30,36 %Т).

Пример 2

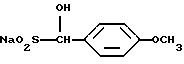

4-Метоксифенилгидроксиметилсульфиновая кислота, натриевая соль

К водному раствору 90 г коммерчески доступного гидросульфита натрия прибавляют 63 г 4-метоксибензальдегида и 45 г 50%-ного концентрированного водного раствора гидроксида натрия. Упаривание конечного раствора приводит к осаждению конечного продукта. Натриевую соль сульфиновой кислоты, имеющую чистоту 68%, получали кристаллизацией из смеси метанол/этанол/вода. В качестве второй составляющей присутствовала натриевая соль соответствующей сульфоновой кислоты.

Пример 3

2-Гидрокси-2-сульфинатоуксусная кислота,

динатриевая соль

Взаимодействием 358 г коммерчески доступного гидросульфита натрия с 268 г глиоксиловой кислоты 50%-ной концентрации в 800 мл воды и 285 г 50%-ной концентрации раствора гидроксида натрия получали с выходом 95% 2-гидрокси-2-сульфинатоуксусную кислоту, динатриевую соль. Твердый неочищенный продукт содержал 43% сульфиновой кислоты (без гидратационной воды). Кристаллизацией из смеси метанол/этанол/вода получали гидрат сульфиновой кислоты в виде правильных кристаллов. Серасодержащие составляющие определяли с использованием иодометрии. Сульфиновая кислота показала взаимодействие с индантриновой бумагой при примерно 75oС.

ИК-спектр имел

следующие пики:

3588,57 см-1 (6,21 %Т); 3485,05 см-1 (1,37 %Т); 3339,44 см-1 (1,75 %Т); 2905,13 см-1 (38,46 %Т); 2794,17 см-1 (42,39 %Т);

2189,93 см-1 (54,06 %Т); 1662,54 см-1 (7,35 %Т); 1613,92 см-1 (0,67 %Т); 1417,54 см-1 (7,34 %Т); 1388,03 см-1 (8,65 %Т); 1248,31 см-1

(3,95 %Т); 1185,34 см-1 (30,75 %Т); 1153,96 см-1 (20,95 %Т); 1103,16 см-1 (5,58 %Т); 1027,04 см-1 (2,61 %Т); 968,33 см-1 (1,77 %Т); 938,07 см-1 (26,60 %Т); 847,72 см-1 (23,10 %Т); 717,14 см-1 (10,46 %Т); 645,46 см-1 (14,88 %T); 541,36 см-1 (9,25 %T); 491,77 см-1 (11,95 %Т); 445,

88 см-1 (19,23 %Т).

Спектр13С ядерного магнитного резонанса (63 МГц):

δ (м.д.): 93,8 (с); 177,7 (с)

Пример 4

2-Гидрокси-2-сульфинатоуксусная кислота, цинковая соль

Взаимодействием 33 г цинковой пыли с диоксидом серы в водной среде получали дитионит цинка. Последний реагировал in situ со 136 г глиоксиловой кислоты 50%-ной концентрации. После окончания экзотермической реакции добавляли 75 г ZnO. Неочищенный продукт, присутствующий в фильтрате, осаждали с использованием метанола, он содержал 20% сульфиновой кислоты и 48% сульфоновой кислоты (иодометрическое определение).

Пример

5

2-Гидрокси-2-сульфинатопропионовая кислота, динатриевая соль

Исходя из 89 г коммерчески доступного гидросульфита натрия в воде, при взаимодействии с 40 г пировиноградной кислоты и примерно 78 г раствора гидроксида натрия 50%-ной концентрации, получали сырой продукт. Сырой продукт, содержащий 40% сульфиновой кислоты, перекристаллизовывали из смеси метанол/этанол/вода. Содержание определяли иодометрически. Динатриевая соль соответствующей сульфоновой кислоты присутствовала в качестве второй составляющей.

Следующие сигналы выявлены в ИК-спектре:

3484,66 см-1 (6,25 %Т); 2995,53 см-1 (26,51 %Т); 2758,93 см-1 (32,54 %Т); 1592,63 см-1 (0,62 %Т); 1456,02 см-1 (16,06 %Т); 1436,19 см-1 (17,02 %Т); 1397,00 см-1 (4,77 %Т); 1367,01 см-1 (7,14 %Т);

1190,80 см-1 (2,49 %Т); 1038,50 см-1 (0,70 %Т); 981,07 см-1 (1,42 %Т); 943,83 см-1 (7,90 %Т); 857,07 см-1 (20,25 %Т); 804,64 см-1 (32,

86 %Т); 790,68 см-1 (34,62 %Т); 710,08 см-1 (30,79 %Т); 659,00 см-1 (11,96 %Т); 628,53 см-1 (9,93 %Т); 558,19 см-1 (26,14 %Т); 522,56 см-1 (16,21 %Т); 497,03 см-1 (15,70 %Т); 431,34 см-1 (28,83 %Т).

Пример 6

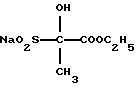

Этил-2-гидрокси-2-сульфинатопропионат, натриевая соль

После взаимодействия 90 г коммерчески доступного гидросульфита натрия в одном растворе с 60 г этилпирувата и 39 г 50%-ного раствора гидроксида натрия натриевая соль этил-2-гидрокси-2-сульфинатопропионата осаждалась в качестве гидрата во время экзотермической реакции. Выделенный и высушенный сырой продукт содержал 79% сульфиновой кислоты (рассчитано без кристаллизационной воды).

Содержание определяли с использованием иодометрии. Сигналы в ИК-спектре могут быть представлены следующим

образом:

3501,08 см-1 (12,01 %Т); 3328,38 см-1 (16,14 %Т); 3003,23 см-1 (51,87 %Т); 2986,52 см-1 (45,03 %Т); 2940,61 см-1 (54,87 %Т);

1733,45 см-1 (7,42 %Т); 1663,31 см-1 (48,05 %Т); 1469,00 см-1 (32,01 %Т); 1402,22 см-1 (42,89 %Т); 1367,58 см-1 (40,81 %Т); 1298,47 см-1 (43,49 %Т); 1262,97 см-1 (26,65 %Т); 1190,27 см-1 (10,52 %Т); 1105,86 см-1 (10,94 %Т); 1038,98 см-1 (6,62 %Т); 1012,00 см-1 (30,53 %Т);

985,42 см-1 (9,37 %Т); 948,69 см-1 (28,55 %Т); 860,86 см-1 (56,24 %Т); 801,55 см-1 (61,53 %Т); 685,30 см-1 (51,65 %Т); 658,49 см-1 (51,

18 %Т); 590,17 см-1 (34,18 %Т), 523,55 см-1 (34,88 %Т); 471,89 см-1 (41,25 %Т); 425,61 см-1 (59,75 %Т).

Пример 7

Для текстильного

вытравного крашения ткани на черной ткани была выбрана паста для трафаретной печати, имеющая следующую рецептуру:

oсновная рецептура пасты для трафаретной печати:

434 г воды;

100 г поташа;

6 г загустителя KL 100 (карбоксиметилированный крахмал);

40 г Lameprint IND8 (простой эфир гуара+простой эфир крахмала);

14 г глицерина;

6 г

Printogen (самоэмульгирующееся минеральное масло);

600 г основной рецептуры.

Затем к этой основной рецептуре добавляли не содержащий формальдегида восстановитель, соответствующий примеру 3, или формальдегидсульфоксилат натрия в случае сравнительной смеси.

Смесь 1

600 г основной рецептуры;

213 г динатриевой соли

2-гидрокси-2-сульфинатоуксусной кислоты, соответствующей примеру 3 (неочищенный продукт).

Сравнительная смесь

600 г основной рецептуры;

107 г

формальдегидсульфоксилата натрия.

Затем полученные смеси наносили на черную ткань друг за другом и сушили в сушильной камере. Затем ткань выдерживали при 102oС в течение 10 минут, в течение этого времени окраска уменьшалась. Ткань тщательно промывали для удаления остатков загустителя и других химикатов, и в тех местах, где предварительно был нанесен восстанавливающий агент, становилась видна неокрашенная ткань.

Существенно, чтобы вытравное крашение было хорошо выполнено. Вымывание используемых препаратов не представляло никаких проблем. Таким образом, динатриевая соль 2-гидрокси-2-сульфинатоуксусной кислоты может использоваться для вытравного окрашивания текстиля по существующим технологиям. Результаты вытравного крашения суммированы в табл. 1.

Пример 8

Обесцвечивание каолина

Исходная концентрация каолина составляла 250 г/л. Суспензия имела рН 6,5. После гомогенизации суспензии каолина с

использованием смесителя в течение 30 минут рН доводили до 2,5, используя наполовину разбавленную серную кислоту.

Добавляли динатриевую соль 2-гидрокси-2-сульфинатоуксусной кислоты, соответствующей примеру 3, и формальдегидсульфоксилат натрия в виде растворов с 10%-ной концентрацией, из расчета на содержание твердых веществ в суспензии каолина (смотри табл. 2).

Реакционные условия:

температура: комнатная температура;

рН 2, 5;

время реакции: 2 часа.

Препарат, содержащий динатриевую соль 2-гидрокси-2-сульфинатоуксусной кислоты, дает хорошие результаты при обесцвечивании каолина. Препарат, содержащий динатриевую соль гидроксиацетилсульфиновой кислоты, взаимодействует в 3-4 раза более быстро, чем формальдегидсульфоксилат натрия. Применение для обесцвечивания минерального сырья, в частности каолина, возможно по имеющимся в настоящее время технологиям.

Пример 9

(сравнительный пример)

400 г воды, 286 г 10-%ного водного раствора Airvol 205 (поливиниловый спирт, 88% гидролизованный; средняя степень полимеризации=500; производитель Air Products and

Chemicals Inc. ), 286 г 10% водного раствора Airvol 107 (поливиниловый спирт, 98% гидролизованный; средняя степень полимеризации= 500; производитель Air Products and Chemicals, Inc.) и 47 г Igepal

СО-887 (неионное поверхностно-активное вещество, полученное от Rhone-Poulenc, Inc,; 70% водный раствор Igepal СО-880 содержит приблизительно 30 молей окиси этилена) загружали в реактор для работы под

давлением на 3,8 л и перемешивали с 4,8 г 1%-ного водного раствора сульфата железа (II). Реакционную смесь доводили до рН 3,3, используя 1,75 г раствора фосфорной кислоты 50%-ной концентрации. Затем

дозировали в смесь 1710 г винилацетатного мономера. Реакционную смесь перемешивали при 900 об/мин и нагревали до 35oС. Затем вводили 200 г газообразного этилена при давлении вплоть до 20,4

атм. Затем добавляли 5,7 г 10%-ного водного раствора изоаскорбиновой кислоты (рН 4), имеющего следующий состав:

270 г воды,

30 г изоаскорбиновой кислоты,

0,8 г 29%-ного

раствора гидроксида аммония.

Полимеризацию инициировали с использованием в целом 10 г 0,65%-ного водного раствора пероксида водорода, имеющего следующий состав:

589 г

деинизованной воды,

11,1 г 35%-ого раствора пероксида водорода.

После инициирования полимеризации оставшиеся 295,1 г раствора изоаскорбата аммония/изаскорбиновой кислоты дозировали в реактор в течение 4 часов. Оставшиеся 590,1 г 0,65%-ного раствора пероксида водорода добавляли для контроля полимеризации так, чтобы реакционная смесь нагревалась от 35oС до 55oС в течение 1 часа и так, чтобы температура реакционной смеси могла поддерживаться при 55oС в течение 3 часов. Через 4 часа общего времени полимеризации содержание свободного винилацетатного мономера все еще составляло 1,5%.

Реакционную смесь охлаждали до 35oС и переносили в реактор с пониженным давлением для дегазации избытка этилена. Свободный винилацетатный мономер, оставшийся в эмульсии, впоследствии полимеризовали путем добавления 20 г 10%-ного водного раствора изоаскорбиновой кислоты и 3,5%-ного раствора пероксида водорода и в результате снижали конечное содержание свободного винилацетатного мономера ниже 0,5%. рН эмульсии полимера доводили до желаемого рН (смотри табл. 3) 14%-ным водным раствором гидроксида аммония. Физические свойства эмульсии полимера (латекс) представлены в табл. 3.

Пример 10 (сравнительный пример)

Повторяли эмульсионную полимеризацию по примеру 9, используя вместо

изоаскорбата аммония/иэоаскорбиновой кислоты водный раствор, состоящий из 270 г воды и 22,1 г формальдегидсульфоксилата натрия. Результаты суммированы в табл.

3.

Пример 11

(сокатализатор в эмульсионной полимеризации)

Повторяли эмульсионную полимеризацию по примеру 9, используя вместо изоаскорбата аммония/изоаскорбиновой кислоты водный раствор, состоящий из 270

г воды и 33 г восстановителя по примеру 3 (неочищенный продукт). Результаты суммированы в табл. 3.

Пример 12

Отбеливание древесного волокна

Условия для обесцвечивания

древесного волокна:

консистенция исходного сырья: 5,4%;

температура обесцвечивания: 75oС;

добавление отбеливателя: 0,2/0,4/0,6/0,8/1,0% отбеливателя, абсолютно

сухого из расчета на массу сухого вещества);

время отбеливания: 30 минут.

Для отбеливания в каждом случае в полиэтиленовые пакеты отвешивали по 100 г древесного волокна. Для добавления отбеливателя готовили водные растворы (1 мл этих растворов включал 0,2% каждого абсолютно сухого отбеливателя). После добавления пипеткой отбеливающего раствора пакеты сразу же завязывали и содержимое тщательно перемешивали путем разминания закрытых пакетов. Температуру отбеливания регулировали с использованием термостата (водяная баня).

После завершения необходимого времени отбеливания суспендированную целлюлозную массу переносили в измерительные колбы и измеряли рН после отбеливания. Объем доводили до 300 мл водой из-под крана и смесь гомогенизировали путем перемешивания суспензии целлюлозной массы. Формовали листы с использованием обычной формующей машины вакуумного действия, используя всю суспензию целлюлозной массы. Полученные листы сушили под вакуумом в формующей машине в течение 12 минут.

Белизну R457 всех полученных листов определяли с использованием устройства, измеряющего белизну (Eirepho 2000 от Datacolor). Результаты представлены в табл. 4.

Пример 13

Отбеливание обесцвеченной целлюлозной массы

Условия для отбеливания обесцвеченной целлюлозной массы:

консистенция исходного

сырья: 7,4%;

температура обесцвечивания: 75oС;

добавление отбеливателя: 0,2/0,4/0,6/0,8/1,0% отбеливателя, абсолютно сухого;

время отбеливания: 60 минут.

Для отбеливания 70 г обесцвеченной целлюлозной массы в каждом случае отвешивали в полиэтиленовые пакеты. Для добавления отбеливателя готовили водные растворы (1 мл этих растворов включал 0, 2% каждого отбеливателя, абсолютно сухого). После добавления пипеткой отбеливающего раствора пакеты сразу же завязывали и содержимое тщательно перемешивали путем разминания закрытых пакетов. Температуру отбеливания регулировали с использованием термостата (водяная баня).

По окончании необходимого времени отбеливания суспендированную целлюлозную массу переносили в измерительные колбы и измеряли рН после отбеливания. Затем объем доводили до 300 мл водой из-под крана и смесь гомогенизировали путем перемешивания суспензии целлюлозной массы. Формовали листы с использованием обычной формующей машины вакуумного действия, используя всю суспензию целлюлозной массы. Полученные листы сушили под вакуумом в формующей машине в течение 15 минут.

Белизну R457 всех полученных листов определяли с использованием устройства, измеряющего белизну (Eirepho 2000 от Datacolor). Результаты суммированы в табл. 5.

Реферат

Изобретение относится к производному сульфиновой кислоты формулы I, в которой М представляет атом водорода, ион аммония, ион одновалентного металла или эквивалент иона двухвалентного металла групп Ia, IIa, IIв, IVa или VIIIв Периодической таблицы элементов; R1 представляет собой ОН или NR4R5, где R4, R5, независимо друг от друга, представляют собой Н или С1-С6-алкил; R2 представляет собой Н или алкильную группу; R3 представляет собой СООМ, СООR4, где М, R4 являются такими, как определено выше, или его соль. Описаны композиции на основе соединений формулы I, которые могут использоваться в качестве восстановителей при отбеливании или сокатализатора при эмульсионной полимеризации. 4 с. и 12 з.п. ф-лы, 5 табл.

Формула

где М представляет атом водорода, ион аммония, ион одновалентного металла или эквивалент иона двухвалентного металла групп la, IIa, IIb, IVa или VIIIb Периодической таблицы элементов;

R1 представляет ОН или NR4R5, где R4 и R5 независимо друг от друга представляют Н или С1-С6-алкил;

R2 представляет Н или алкильную группу;

R3 представляет СООМ, COOR4, где М, R4 являются такими, как определено выше, или их соли.

7. Смесь производного сульфиновой кислоты по одному из пп.1-6 с сульфоновой кислотой, соответствующей производному сульфиновой кислоты формулы I или его соли, с или без соответствующего сульфита и с водой или без воды.

Производное формулы (I) - 20-99

Сульфоновая кислота, соответствующая производному формулы (I) - 0-60

М2SO3 - 0-40

9. Смесь по п.8, имеющая следующий состав, мас.%:

2-Гидрокси-2-сульфинатоуксусная кислота, динатриевая соль - 40-73

2-Гидрокси-2-сульфонатоуксусная кислота, динатриевая соль - 2-7

Сульфит натрия - 0-33

Вода - 5-30

10. Смесь по п.8, имеющая следующий состав, мас.%:

2-Гидрокси-2-сульфинатоуксусная кислота, цинковая соль - 20-70

2-Гидрокси-2-сульфонатоуксусная кислота, цинковая соль - 5-60

Вода - 5-30

11. Смесь по п.8, имеющая следующий состав, мас.%:

2-Гидрокси-2-сульфинатопропионовая кислота, динатриевая соль - 38-70

2-Гидрокси-2-сульфонатопропионовая кислота, динатриевая соль - 5-30

Сульфит натрия - 0-33

Вода - 5-30

12. Смесь по п.8, имеющая следующий состав, мас.%:

Этил-2-гидрокси-2-сульфинатопропионат, натриевая соль - 60-80

Этил-2-гидрокси-2-сульфонатопропионат, натриевая соль - 0-5

Сульфит натрия - 0-5

Вода - 5-20

13. Композиция для применения в качестве восстанавливающего агента, включающая, по меньшей мере, одно производное сульфиновой кислоты по одному из пп. 1-7 или, по меньшей мере, одну смесь по одному из пп.8-13 вместе с обычными добавками и вспомогательными добавками.

Комментарии