Установка нанесения порошка для покрытия деталей порошковым покрытием - RU2733851C2

Код документа: RU2733851C2

Чертежи

Описание

Изобретение относится к установке нанесения порошка для покрытия деталей порошковым покрытием.

При электростатическом покрытии деталей порошком порошок напыляется через один или несколько пистолетов напыления порошка на покрываемую деталь. Покрываемые детали находятся во время процесса нанесения покрытия обычно внутри кабины нанесения порошка, которая обозначается в дальнейшем также кратко как кабина. Так как во время процесса нанесения покрытия не все распыленные пистолетами напыления частицы порошка пристают к покрываемым деталям, избыточный порошок, который обозначается также как избыточный распыл, должен снова удаляться из кабины. Это необходимо с одной стороны из-за того, что окружающая среда за пределами кабины должна сохраняться свободной от порошковой пыли. С другой стороны увеличивается опасность взрыва при превышении определенной концентрации порошка из-за висящего в кабине облака порошковой пыли. Это следует предотвращать. Отсасывание избыточного порошка уже во время эксплуатации из внутренней части кабины имеет помимо этого то преимущество, что при смене краски необходимые меры по очистке занимают меньше времени, так как принципиально меньшее количество остаточного порошка находится в кабине. Если кабина и система отсасывания очищаются в недостаточной степени, то после смены краски может доходить до нежелательного переноса цвета.

Для того чтобы удалять избыточный распыл из кабины, он вместе с находящимся в кабине воздухом отсасывается в виде смеси воздуха с порошком из кабины и подается в циклон, который может быть выполнен в виде моноциклона. Подобный циклон известен из патентной заявки EP 1 319 442 A1. Смесь воздуха с порошком протекает тангенциально (по касательной) в циклон и в циклоне по спирали вниз. При этом частицы порошка прижимаются возникающей при вращении потока воздуха с порошком центробежной силой наружу к наружной стенке циклона. Частицы порошка перемещаются вниз в направлении выпуска порошка циклона и там накапливаются, освобожденный от частиц порошка воздух откачивается центральной трубой. Очищенный таким образом поток воздуха подается зачастую еще в дополнительный фильтр, для того чтобы отфильтровывать также еще остающийся в воздухе остаточный порошок.

Как правило, для этого требуются от 15000 до 30000 м3 воздуха в час, которые обеспечиваются приводимым в движение электрически вентилятором или нагнетателем. Затраты на энергию для этого существенны.

Задача изобретения предоставить установку нанесения порошка для покрытия деталей порошковым покрытием, при которой расход энергии установки нанесения порошка минимизируется. В частности, затрата (электрической) мощности для обеспечения отсасываемого воздуха для циклона должна минимизироваться. Однако, это не должно происходить за счет времени, которое необходимо для смены краски. Смена краски должна иметь возможность происходить таким образом так же быстро или еще быстрее, не доходя при этом до переноса цвета.

Предпочтительно установка нанесения порошка оптимизирована аэродинамически в том, что порошок не может откладываться, соответственно, приплавляться (припекаться) или лишь очень небольшое количество порошка может откладываться и соответственно приплавляться (припекаться). Также это служит быстрой смене краски без переноса цвета. Затрата времени на очистку установки нанесения порошка минимизируется.

Задача решается с помощью установки нанесения порошка для покрытия деталей порошковым покрытием с указанными в пункте 1 формулы изобретения признаками.

Соответствующая изобретению установка нанесения порошка для покрытия деталей порошковым покрытием имеет кабину нанесения покрытия и циклон, причем кабина нанесения покрытия соединена через трубопровод остаточного порошка с циклоном. Циклон включает в себя в тракте выпуска погружную трубу, в которой расположен направляющий аппарат, который имеет несколько лопаток. Они выполнены таким образом, что попадающее на лопатки завихрение воздуха может, по меньшей мере, частично отклоняться в безвихревой поток воздуха.

Если продольная ось направляющего аппарата проходит вертикально, то лопатки выполнены таким образом, что попадающее на лопатки завихрение воздуха может, по меньшей мере, частично отклоняться в вертикальный поток воздуха.

Предпочтительные усовершенствования изобретения проистекают из указанных в зависимых пунктах формулы изобретения признаков.

В варианте осуществления соответствующей изобретению установки нанесения порошка лопатки расположены в радиальном направлении к продольной оси направляющего аппарата. Такой направляющий аппарат может изготавливаться просто и экономично.

В одном дальнейшем варианте осуществления соответствующей изобретению установки нанесения порошка лопатки изогнуты в области впуска. Если продольная ось направляющего аппарата проходит вертикально, то изогнутая область находится внизу на лопатках. Вследствие этого завихрение воздуха может еще лучше отклоняться в вертикальный поток воздуха. Воздух не ударятся о лопатки, а встречается с ними под плоским углом, так что потери энергии дополнительно сокращаются.

Предпочтительно, если, по меньшей мере, одна из лопаток образует в области впуска с продольной осью направляющего аппарата угол между 40° и 70° и еще лучше угол между 53° и 60°.

В одном дополнительном варианте осуществления соответствующей изобретению установки нанесения порошка лопатки выполнены в области выпуска прямыми. Если продольная ось направляющего аппарата проходит вертикально, то прямая область находится вверху на направляющих лопатках. Также вследствие этого завихрения воздуха еще лучше отклоняются в вертикальный поток воздуха.

Кроме того, у направляющего аппарата соответствующей изобретению установки нанесения порошка может быть предусмотрено, что, по меньшей мере, часть лопаток имеют в области выпуска поверхность, которая ориентирована параллельно к продольной оси.

В одном усовершенствовании соответствующей изобретению установки нанесения порошка направляющий аппарат суживается на своей расположенной ниже по потоку стороне. Если направляющий аппарат расположен вертикально, то может быть предусмотрено, что он сужается кверху. Вследствие этого предотвращаются срывы потока на верхнем конце направляющего аппарата.

В одном другом усовершенствовании соответствующей изобретению установки нанесения порошка направляющий аппарат имеет крепление, при помощи которого он может располагаться в погружной трубе. Это полезно, в частности, для дооснащения циклона. Крепление может быть предусмотрено, например, вверху, внизу или сбоку на направляющем аппарате.

Сверх этого, у соответствующей изобретению установки нанесения порошка может быть предусмотрено, что направляющий аппарат сужается на своей расположенной выше по потоку стороне. Если направляющий аппарат расположен вертикально, то может быть предусмотрено, что он сужается книзу. Восходящий воздух не ударятся вследствие этого о нижнюю сторону направляющего аппарата, а встречается с ней под плоским углом, так что потери энергии могут дополнительно сокращаются.

Кроме того, у соответствующей изобретению установки нанесения порошка может быть предусмотрено, что в тракте впуска циклона предусмотрена веерообразная направляющая лопатка.

При соответствующей изобретению установке нанесения порошка также возможно, что веерообразная направляющая лопатка расположена в тангенциальном направлении к входящему в циклон потоку воздуха с порошком.

В одном усовершенствовании соответствующей изобретению установки нанесения порошка вдоль продольных сторон кабины нанесения покрытия в каждом случае расположен трубопровод остаточного порошка. Кроме того, предусмотрена сборная труба, которая проходит поперек к трубопроводам остаточного порошка, и в которой трубопроводы остаточного порошка оканчиваются. Сборная труба имеет поперечное сечение, которое по существу непрерывно расширяется по длине сборной трубы. Так как оба расположенных на продольных сторонах кабины нанесения покрытия трубопровода остаточного порошка отсасывают теперь в каждом случае одинаковое количество воздуха, при расчете отсасываемого из кабины количества воздуха больше не нужно исходить из трубопровода остаточного порошка с более низкой мощностью отсоса. Таким образом, можно сокращать отсосанное за единицу времени из кабины количество воздуха, что дополнительно сокращает расход энергии установки.

Кроме того, предлагается установка нанесения порошка для покрытия деталей порошковым покрытием, которая имеет кабину нанесения покрытия и циклон и/или фильтр. Кабина нанесения покрытия соединена через трубопровод остаточного порошка с циклоном или с фильтром. Трубопровод остаточного порошка имеет, по меньшей мере, одно колено (изгиб), для того чтобы направлять поток воздуха с порошком в другое направление. Колено имеет короткую изогнутую наружную стенку и длинную изогнутую наружную стенку, причем длинная изогнутая наружная стенка имеет выпуклость.

Наконец, у соответствующей изобретению установки нанесения порошка может быть предусмотрено, что колено имеет внутреннюю кривую, которая является частью короткой наружной стенки. Кроме того, колено имеет внешнюю кривую, которая является частью длинной наружной стенки. Длинная наружная стенка имеет прямой участок, к которому тангенциально примыкает внешняя кривая.

Далее изобретение разъясняется более подробно при помощи нескольких примеров осуществления на основе чертежей. На чертежах показано:

фиг.1 - возможный вариант осуществления установки нанесения порошка для покрытия деталей порошковым покрытием на виде сбоку;

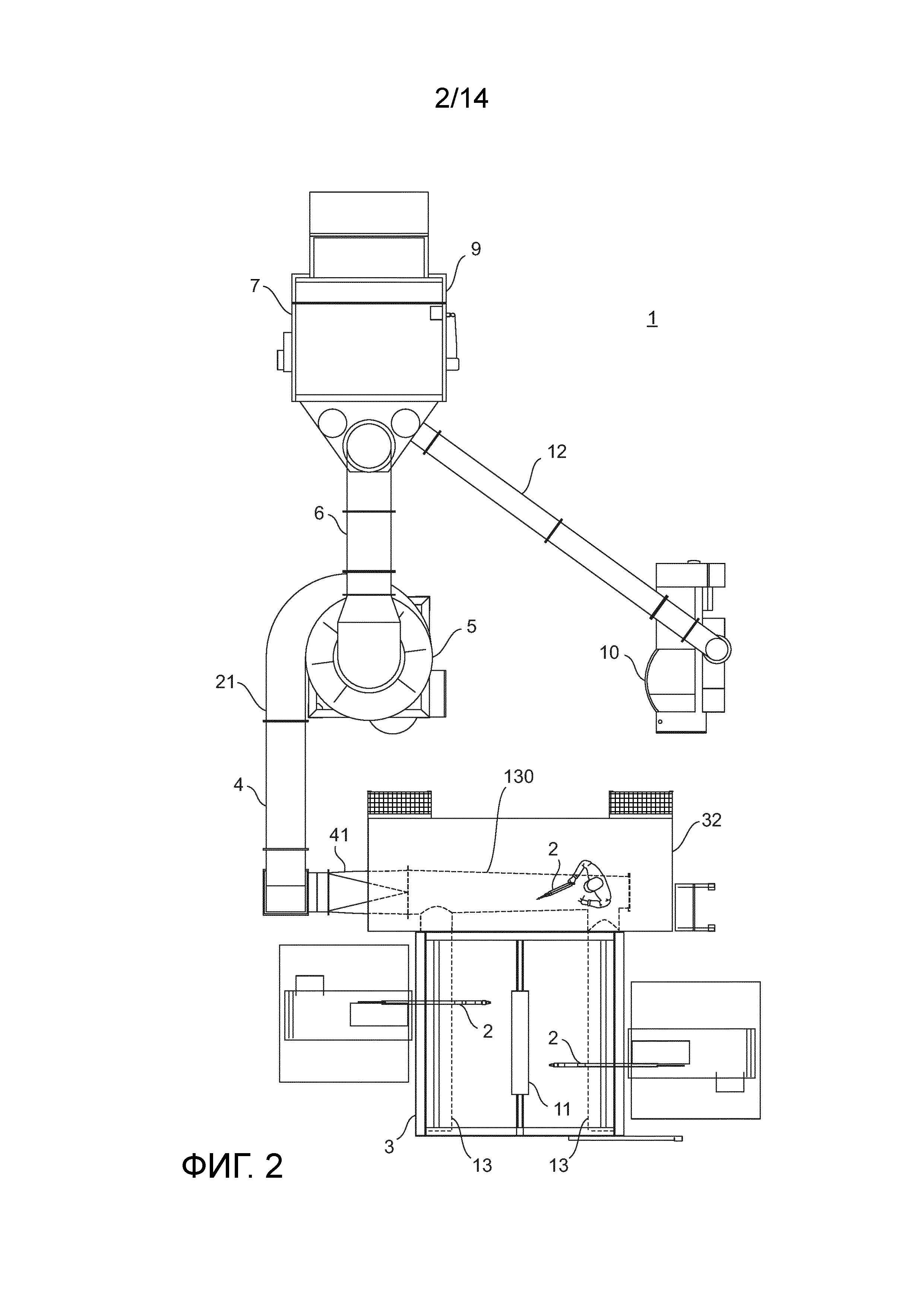

фиг.2 - установка нанесения порошка для покрытия деталей порошковым покрытием на виде сверху;

фиг.3 - возможный вариант осуществления циклона на виде в перспективе;

фиг.4a и 4b - циклон в продольном разрезе и соответственно на виде в перспективе в разрезе;

фиг.5a, 5b и 5c - первый возможный вариант осуществления устанавливаемого в циклоне направляющего аппарата;

фиг.6a, 6b и 6c - второй возможный вариант осуществления устанавливаемого в циклоне направляющего аппарата;

фиг.7a, 7b и 7c - третий возможный вариант осуществления устанавливаемого в циклоне направляющего аппарата;

фиг.8a, 8b и 8c - четвертый возможный вариант осуществления устанавливаемого в циклоне направляющего аппарата;

фиг.9a, 9b и 9c - пятый возможный вариант осуществления устанавливаемого в циклоне направляющего аппарата;

фиг.10a, 10b и 10c - возможный вариант осуществления трубопровода для потока воздуха с остаточным порошком с трубным адаптером на виде в перспективе и двух видах сбоку;

фиг.11a, 11b и 11c - дальнейший возможный вариант осуществления трубопровода для потока воздуха с остаточным порошком на виде в перспективе и двух видах сбоку;

фиг.12a - первый возможный вариант осуществления колена на виде сбоку, которое может встраиваться в трубопровод для потока воздуха с остаточным порошком;

фиг.12b - второй возможный вариант осуществления колена на виде сбоку, которое может встраиваться в трубопровод для потока воздуха с остаточным порошком;

фиг.13a, 13b, 13c и 13d - возможный вариант осуществления трубного адаптера на различных видах;

фиг.14a, 14b, 14c, 14d и 14e - возможный вариант осуществления сборной трубы для потока воздуха с остаточным порошком на различных видах; и

фиг.15a и 15b - возможный вариант осуществления дефлектора на трехмерном виде и виде сбоку.

На фиг.1 возможный вариант осуществления установки 1 нанесения порошка для покрытия деталей 11 порошковым покрытием изображен на виде сбоку, а на фиг.2 на виде сверху. Установка 1 нанесения порошка включает в себя кабину 3 нанесения покрытия, через которую перемещается покрываемая деталь 11. При помощи вдающихся по бокам в кабину 3 пистолетов-распылителей 2 деталь 11 может опрыскиваться порошком покрытия. Пистолеты-распылители 2 могут быть закреплены на линейном подъемном устройстве, которое служит для того, чтобы перемещать пистолеты-распылители 2 вверх и вниз, чтобы могли также опрыскиваться большие детали. Снабжение пистолетов-распылителей 2 порошком покрытия происходит через центр 10 порошка. Возникающий при нанесения покрытия избыточный распыл отсасывается вместе с находящимся в кабине 3 воздухом в виде смеси воздуха с порошком из кабины 3 и подается по трубопроводу 4 остаточного порошка в циклон 5. Смесь воздуха с порошком в трубопроводе 4 остаточного порошка обозначается также как поток воздуха с остаточным порошком. Циклон 5 выполнен в виде моноциклона. В циклоне 5 частицы порошка отделяются от воздуха и накапливаются внизу в циклоне. Восстановленный порошок может при необходимости снова использоваться для нанесения покрытия. Для этого выпуск 25 порошка циклона 5 может быть соединен линией для рециркулированного порошка (на фигурах не изображена) с центром 10 порошка. Освобожденный от большинства частиц порошка воздух подается по трубопроводу 6 во вторичный фильтр 9. Вторичный фильтр 9 может быть оснащен фильтрующими патронами, которые отфильтровывают остаточные, оставшиеся в воздухе частицы порошка. Приводимый в действие предпочтительно электричеством вентилятор или нагнетатель 7 обеспечивает необходимую подачу воздуха.

На фиг.3 изображен возможный вариант осуществления циклона 5 на виде в перспективе. Фиг.4a и 4b показывают циклон 5 в продольном разрезе и соответственно на виде в перспективе в разрезе. Поданная в циклон 5 по трубопроводу 4 остаточного порошка смесь воздуха с порошком втекает на впуске 21 в тангенциальном направлении в тракт 5.1 впуска циклона 5, что схематично изображено на фиг.4a и 4b в каждом случае стрелкой. При этом смесь 20 воздуха с порошком протекает мимо направляющей воздух лопатки 14 и затем в циклоне 5 по спирали вниз в тракт 5.2 осаждения циклона 5. Частицы порошка прижимаются возникающей при вращении потока воздуха центробежной силой наружу по направлению к наружной стенке 24 циклона 5. Посредством силы тяжести и направленного вниз потока воздуха частицы порошка перемещаются в области наружной стенки 24 вниз в направлении выпуска 25 порошка циклона и там скапливаются. Это схематично изображено стрелками 27. Внизу на циклоне 5 может находиться сетчатый фильтр 29. Восстановленный таким образом и просеянный порошок может извлекаться через выпуск 25 порошка циклона. Освобожденный по большей части от частиц порошка воздух отсасывается через расположенную в тракте 5.3 выпуска циклона 5 погружную трубу 23 и направляющий аппарат 50 и поступает затем на выпуск 22 циклона.

Погружная труба 23 может иметь, например, длину от 800 до 1100 мм и диаметр от 480 до 900 мм. Длина погружной трубы 23 зависит среди прочего от высоты циклона 5. Посредством серии экспериментов было обнаружено, что существует взаимосвязь между степенью осаждения погружной трубы 23 и осаждением в основном потоке. И хотя с увеличением длины погружной трубы 23 увеличивается степень осаждения в погружной трубе 23, тем не менее на осаждение в основном потоке оказывается вследствие этого отрицательное воздействие.

Погружная труба 23 расположена предпочтительно таким образом, что ее продольная ось проходит параллельно к продольной оси циклона 5. Кроме того, как правило, является преимуществом, если продольная ось погружной трубы 23 совпадает с продольной осью циклона 5, так что погружная труба 23 расположена в циклоне 5 или в тракте 5.3 выпуска циклона 5 по центру.

Направляющий аппарат 50 выступает предпочтительно вниз из погружной трубы 23, по меньшей мере, на 100 мм. Вследствие этого завихрение 28 воздуха имеет возможность накладываться на лопатки 51. Таким образом, предотвращается, что на завихрение 28 воздуха может оказывать отрицательное воздействие вторичный поток 31. Если направляющий аппарат 50 не выступал бы из погружной трубы 23, то вторичный поток 31 мог бы воздействовать на угол потока завихрения 28 воздуха таким образом, что возникают потери на удар. Потери на удар возникали бы, если поток встречается с лопаткой 51 не под углом ε лопатки.

Направляющий аппарат 50 расположен по большей части или полностью в погружной трубе 23. Возможное монтажное положение направляющего аппарата 50 изображено на фиг.4a и 4b.

Фиг.5a, 5b и 5c показывают первый возможный вариант осуществления устанавливаемого в циклоне 5 направляющего аппарата 50. Направляющий аппарат 50 выполнен предпочтительно вращательно-симметричным и имеет продольную ось LA. Он имеет цилиндрический сердечник 55, к которому сверху примыкает конус или усеченный конус 52. На нижней стороне сердечник 55 может быть закрыт плоской поверхностью. Это не обязательно, но предпочтительно, так как в этом случае внутри сердечника 55 остаточный порошок не может откладываться, и восходящий поток воздуха не может там "запутываться". Прохождение потока воздуха через направляющий аппарат вдоль направляющих лопаток 51 схематично обозначено на фиг.5a двумя пунктирными стрелками.

Направляющий аппарат 50 имеет помимо этого ряд направляющих лопаток 51, которые обозначаются здесь также кратко как лопатки. Они могут быть закреплены на наружной стороне сердечника 55. Однако вместо этого также возможно закреплять направляющие лопатки 51 на погружной трубе 23. Часть или все направляющие лопатки 51 могут быть также закреплены как на сердечнике 55, так и на погружной трубе 23. Направляющие лопатки 51 могут закрепляться, например, посредством сварки.

Если направляющий аппарат 50 вводится в погружную трубу 23, является преимуществом, если между направляющими лопатками 51 и погружной трубой 23 воздушные зазоры отсутствуют или имеются минимальные воздушные зазоры.

Направляющий аппарат целиком или его части могут изготавливаться, например, из стали, алюминия или проводящего пластика. В качестве способов изготовления возможны, например, сварка, литье или быстрое производство, такое как спекание или 3D-печать.

Направляющие лопатки 51 расположены предпочтительно на одинаковых расстояниях друг от друга.

Далее разъясняется форма направляющих лопаток 51 на основе одной лопатки. Предпочтительно все лопатки 51 имеют одинаковую форму. Направляющая лопатка 51 имеет в нижней области 51.3 плоскую поверхность, которая по отношению к горизонтальной плоскости немного наклонена. Предпочтительно она образует с горизонталью угол ε` между 20° и 50° и еще лучше между 30° и 37°. Угол ε` обозначается также как угол притекания. Относительно продольной оси LA направляющего аппарата 50 это означает, что направляющая лопатка 51 образует с продольной осью LA угол ε (ε=90°-ε') между 40° и 70° и еще лучше между 53° и 60°. К этой наклонной поверхности 51.3 примыкает в средней области 51.2 изгиб. В верхней области 51.1 направляющая лопатка 51 имеет плоскую вертикальную поверхность 51.1.

Изогнутая поверхность 51.2 может на своем нижнем конце тангенциально переходить в плоскую поверхность 51.3 и/или на своем верхнем конце тангенциально в вертикальную поверхность 51.1. Таким образом, на переходах поверхностей 51.1 к 51.2 и 51.2 к 51.3 исключаются кромки, так что опасность отложения порошка там сокращается.

В дальнейшем варианте осуществления направляющей лопатки 51 плоская поверхность в нижней области 51.3 отсутствует. Вместо этого направляющая лопатка изогнута уже на нижнем конце и переходит затем вверху в плоскую вертикальную поверхность 51.1.

В другом варианте осуществления направляющей лопатки 51 отсутствуют обе плоские поверхности. Вместо этого направляющая лопатка изогнута уже на нижнем конце, и изгиб распространяется вплоть до верхнего конца направляющей лопатки. Там направляющая лопатка изогнута таким образом, что касательная изгиба по существу вертикальна.

Направляющие лопатки 51 расположены предпочтительно на боковой поверхности сердечника 55 в радиальном направлении, то есть исходя прямолинейно из центра сердечника 55. В варианте осуществления направляющего аппарата предусмотрены 16 лопаток. Предпочтительно количество лопаток находится между 10 и 25.

Направляющие лопатки 51 имеют своей целью восходящее завихрение 28 воздуха (см. фиг.4a и 4b) разделять и преобразовывать в максимально возможной степени в вертикально направленный поток 30 воздуха. Поток воздуха тем самым по существу безвихревой, если он прошел направляющие лопатки 51 в области 50.2 выпуска.

Если воздух протекает мимо лопаток 51, то в области 50.2 выпуска лопаток 51 могут возникать отрывные завихрения. Однако здесь они уже не имеют значения.

Прежде чем восходящее вверх завихрение 28 воздуха достигает направляющего аппарата 50, оно обладает кинетической энергией, которая складывается из вертикальной (линейной) составляющей и вращательной составляющей. Теперь при помощи направляющего аппарата 50 эта вращательная составляющая кинетической энергии преобразовывается в дополнительную поступательную кинетическую энергию. Тем самым вращательная составляющая кинетической энергии не уничтожается и соответственно не преобразовывается в тепловую энергию, а преобразовывается, как указано выше, в дополнительную поступательную кинетическую энергию. Это имеет среди прочего то преимущество, что энергетический коэффициент полезного действия циклона и тем самым также всей установки нанесения порошка увеличивается.

В принципе продольная ось циклона 5 не должна, как показано на фиг.1-4, быть ориентирована вертикально. Циклон 5 может быть также расположен под наклоном или горизонтально, так что его продольная ось проходит под наклоном или горизонтально. В этом случае также продольная ось погружной трубы 23 и продольная ось направляющего аппарата 50 проходят соответственно под наклоном или горизонтально.

Вместо направляющего аппарат 50 может быть также расположен другой вариант осуществления направляющего аппарата в погружной трубе 23. Далее описываются различные возможные варианты осуществления направляющего аппарата.

Фиг.6a, 6b и 6c показывают второй возможный вариант осуществления устанавливаемого в циклоне 5 направляющего аппарата 60 на виде в перспективе, на виде сбоку и на виде сверху. Направляющий аппарат 60 отличается от направляющего аппарата 50 тем, что он на верхнем конце конуса 62 имеет крепление 63. Оно может быть выполнено в виде несущей штанги. На своем верхнем конце она может закрепляться вверху на крышке 15 циклона 5. Этот вариант предпочтителен в частности для дооснащения циклона. Направляющий аппарат 60 лишь вводится в погружную трубу 23 и закрепляется при помощи крепления 63.

Вместо того чтобы устанавливать направляющий аппарат 60 на фиксированной высоте в погружной трубе 23, он может быть также регулируемым по высоте. Крепление 63 может быть выполнено в виде резьбовой штанги с гайкой, на которой затем подвешивается направляющий аппарат 60. Положение направляющего аппарата 60 в погружной трубе 23 может регулироваться вручную при помощи гайки. Альтернативно этому крепление 63 может иметь систему паз-гребень со стопором, для того чтобы была возможность устанавливать положение направляющего аппарата 60.

Фиг.7a, 7b и 7c показывают третий возможный вариант осуществления устанавливаемого в циклоне 5 направляющего аппарата 70 на виде в перспективе, на виде сбоку и на виде сверху. Направляющий аппарат 70 имеет, так же как и направляющий аппарат 60, крепление 73, чтобы он мог закрепляться вверху на крышке 15 циклона 5. В отличие от направляющего аппарата 60 у направляющего аппарата 70 направляющие лопатки 71 проведены до верхнего конца конуса 72. Это исполнение имеет то преимущество, что поток воздуха, несмотря на малую конструктивную высоту направляющего аппарата 70, имеет больший участок успокоения потока. Область участка успокоения потока продлевается таким образом на значение высоты конуса. Коэффициент полезного действия направляющего аппарата возрастает вследствие этого.

Фиг.8a, 8b и 8c показывают четвертый возможный вариант осуществления устанавливаемого в циклоне 5 направляющего аппарата 80 на виде в перспективе, на виде сбоку и на виде сверху. Направляющий аппарат 80 включает в себя по сравнению с направляющим аппаратом 70 на нижней стороне дополнительно конус 84. При таком исполнении поток целенаправленно направляется на траекторию лопаток 81. Вследствие этого на лопатки 81 направляются как более узкие, так и более широкие внутренние завихрения. Если направляющий аппарат был бы на нижней стороне плоским, то возникали бы потери из-за столкновения потока с плоской нижней стороной. Благодаря расположенному на нижней стороне конусу или усеченному конусу такие потери на удар могут минимизироваться.

Фиг.9a, 9b и 9c показывают пятый возможный вариант осуществления устанавливаемого в циклоне 5 направляющего аппарата 90 на виде в перспективе, на виде сбоку и на виде сверху. Направляющий аппарат 90 включает в себя по сравнению с направляющим аппаратом 80 на нижней стороне вместо конуса обтекатель 94. Обтекатель 94 имеет такую же цель, как и конус 84 или усеченный конус. Изгиб обтекателя 94 может иметь форму, например, полусферы.

Отдельные компоненты одного направляющего аппарата могут также использоваться в одном из других направляющих аппаратов. Так, например, конус 84 направляющего аппарата 80 может также использоваться на нижней стороне направляющего аппарат 50. Компоненты направляющих аппаратов могут произвольным образом друг с другом комбинироваться.

Фиг.10a, 10b и 10c показывают возможный вариант осуществления участка трубопровода 4 для остаточного порошка, который отсасывается из кабины 3. Трубопровод 4 обозначается здесь также как трубопровод остаточного порошка. Со стороны входа трубопровод 4 имеет круглое поперечное сечение, а со стороны выхода четырехугольное поперечное сечение.

Трубопровод 4 включает в себя трубный адаптер 41, который служит для того, чтобы соединять трубу с круглым поперечным сечением, которой может быть, например, сборная труба 130 согласно фиг.14a по 14e, с трубой с четырехугольным поперечным сечением. К трубному адаптеру 41 примыкает колено 42. Колено 42 является трубой, которая благодаря своей изогнутой форме вызывает изменение направления потока воздуха с порошком. Со стороны выхода колено 42 соединено через первый и второй прямой отрезок 43 трубы со вторым коленом 44. Оно в свою очередь заканчивается третьим прямым отрезком 43 трубы. Колено 44 и колено 42 могут быть конструктивно идентичными. Однако это не является обязательно необходимым.

Колено 42 может иметь сервисную дверцу 45. Вместо того чтобы сервисную дверцу 45 интегрировать в колено, сервисная дверца 45 может быть также предусмотрена в трубопроводе 43. При помощи сервисной дверцы 45 можно после смены краски проверять внутреннее пространство трубопровода на загрязнение и при необходимости очищать трубопровод. Сервисная дверца изображена на фиг. 10a, по 10c открытой. Во время работы по нанесению покрытия она закрыта.

Описанные только что конструктивные элементы: трубный адаптер 41, колена 42 и 44 и отрезки 43 трубы могут быть изготовлены серийно и иметь типовые размеры. Они могут производиться с запасом и служить в качестве унифицированных конструктивных элементов. При их помощи могут в этом случае образовываться свободно выбираемые конфигурации трубопровода. Изображенная на фиг.10a, 10b и 10c конфигурация трубопровода является лишь примером этого. При необходимости может любое количество таких конструктивных элементов комбинироваться друг с другом. Фиг.11a, 11b и 11c показывают возможный вариант осуществления трубопровода 4 без трубного адаптера 41. Если колено 44 и трубопровод 43 имеют квадратное поперечное сечение, то колено 44 может монтироваться с шагами в 90° на трубопроводе 43, и таким образом направление дальнейшего хода трубопровода 4 может устанавливаться с шагами в 90°. Однако, также произвольные углы для дальнейшего хода трубопровода 4 возможны. Для этого, например, два колена или два трубопровода 43 соединяются в каждом случае с трубным адаптером 41 и располагаются таким образом, что круглые поперечные сечения трубных адаптеров 41 прилегают друг к другу. Теперь могут устанавливаться также любые углы для продления трубопроводов.

Конструктивные элементы 41-44 трубопровода 4 могут быть изготовлены из листового металла.

Первый возможный вариант осуществления колена 42 показан на фиг.12a, а второй возможный вариант осуществления колена 42 на фиг.12b на виде сбоку. Изображенные там колена 42 имеют по отношению к обеим исходным осям L1 и L2 угол α изгиба в 90°. Поток воздуха с порошком выходит таким образом, будучи отклонен на 90°, из колена 42. Однако, колено 42 может изготавливаться также с любым другим углом α изгиба. Колено 42 может быть трубой из гнутого листового металла и иметь круглое или четырехугольное поперечное сечение трубы. В данном случае стенка 42.2 образует противоположную стенке 42.1 стенку. В области 42.21 стенка 42.2 проходит прямолинейно и имеет затем в области 42.22 изгиб, который обозначается в дальнейшем также как внешняя кривая. Стенка 42.1 имеет больший изгиб, чем стенка 42.2. Изгиб 42.12 обозначается в дальнейшем также как внутренняя кривая.

Стенка 42.1 короче, чем стенка 42.2 и обозначается потому также как короткая наружная стенка 42.1, в то время как стенка 42.2 обозначается также как длинная наружная стенка 42.2 колена 42.

Изгиб стенки 42.1 может иметь постоянный по всему изгибу радиус R1, что однако не является обязательным. В принципе стенка 42.1 может быть выполнена с более или менее произвольной вогнутостью. Однако предпочтительно изгиб в области 42.12 не настолько велик, что он - в аэродинамическом отношении - образует угол, так как в противном случае там мог бы откладываться порошок.

Под изгибом понимается также образованная многоугольником форма, которая соответствует по существу необходимому ходу изгиба. Таким образом, изгиб может создаваться как при помощи дуги окружности, так и при помощи многоугольника. Четверть круга может вполне образовываться, например, также посредством многоугольника с 4-8 углами. В принципе вышеуказанное относится ко всем имеющимся в колене изгибам. Количество углов многоугольника должно выбираться настолько большим, что у многоугольника не возникают слишком острые углы или острые грани, так как в противном случае там могло бы доходить до срыва потока, и там мог бы откладываться порошок. Это относится по аналогии также к внутренней кривой и к внешней кривой колена, которые могут образовываться, например, дугами окружности, участками эллипса, дуговыми сегментами или многоугольниками.

Изгиб противоположной стенки 42.2 может иметь в первой области 42.22 изгиба радиус R2, а во второй области 42.23 изгиба радиус R3. В обеих областях 42.22 и 42.23 оба изгиба разнонаправлены друг другу. Тем самым ход изгиба в стенке 42.2 сначала вогнутый, а затем выпуклый. Однако, также возможно выполнять изгиб в стенке 42.2 таким образом, что он сначала выпуклый и затем вогнутый. Общий изгиб стенки 42.2 выполнен таким образом, что образуется выпуклость 42.24 в стенке 42.2. Благодаря выпуклости 42.24 увеличивается поперечное сечение трубы. Вследствие этого достигается то, что протекающий через колено 42 порошок не может откладываться на стенке 42.2 или вовсе не может там приплавляться. На фиг.12a и 12b выпуклость 42.24 находится выше линии PL1 проекции, причем линия PL1 проекции является воображаемым прямолинейным продолжением наружной стенки 42.2 колена непосредственно от отверстия 42.4. Линия PL2 проекции является воображаемым прямолинейным продолжением наружной стенки 42.1 колена непосредственно от отверстия 42.4.

Если радиус R3 вогнутого изгиба в области 42.23 выбирается настолько большим, что он приближается к прямой, то область 42.23 может также выполняться прямолинейной. В этом случае стенка в области 42.23 образуется посредством наклонной поверхности, которая тангенциально переходит в выпуклый изгиб в области 42.22.

Смесь воздуха с порошком может поступать через отверстие 42.3 в колено 42 и через отверстие 42.4 снова выходить из колена. В этом случае стрелка 20` обозначает направление потока смеси воздуха с порошком. Однако колено 42 может проходиться смесью воздуха с порошком также в противоположном направлении. В этом случае стрелка 20`` обозначает направление потока смеси воздуха с порошком. На фиг.11c колено 44 показано в первом монтажном положении, так что выпуклость находится на верхней стороне колена.

Пунктирной линией и ссылочной позицией 44` обозначено второе возможное монтажное положение колена 44, причем в этом случае выпуклость колена находится сбоку. Тем самым одно и то же колено может устанавливаться двумя различными способами в трубопроводе 4 остаточного порошка.

Если поток воздуха с порошком поступает согласно стрелке 20` через отверстие 42.3 в колено 42, то частицы порошка в области выпуклости 42.24 наталкиваются на стенку 42.2 колена. Выпуклость 42.24 служит таким образом в качестве отражающей поверхности для частиц порошка. Частицы порошка тормозятся там без трения. Так как при этом значимое трение не возникает, предотвращается, что частицы могут там приплавляться. Благодаря постоянному потоку воздуха частицы перемещаются затем оттуда к выпускному отверстию колена. Отражающая поверхность имеет ширину предпочтительно между D/2 и D, где D - это ширина отверстия 42.3 колена 42.

Как уже упоминалось, колено 42 может, однако, проходиться также в противоположном направлении. Поток воздуха с порошком поступает в этом случае согласно стрелке 20`` через отверстие 42.4 в колено 42. Часть частиц порошка наталкивается в области PF перпендикулярно на стенку 42.2 колена, которая служит тем самым в качестве отражающей поверхности для этих частиц порошка. Частицы порошка тормозятся там без трения, и вследствие этого предотвращается, что они могут там приплавляться. Благодаря постоянному потоку воздуха частицы перемещаются затем оттуда к выпускному отверстию колена, которым является в этом случае отверстие 42.3. В качестве отражающей поверхности PF служит та поверхность колена 42, с которой частицы порошка сталкиваются перпендикулярно или приблизительно перпендикулярно. Отражающая поверхность PF имеет ширину предпочтительно между D/2 и D, где D - это ширина отверстия 42.4 колена 42.

Если поток воздуха с порошком поступает в направлении 20`` в колено 42, то наталкивается большая часть порошка на ориентированную перпендикулярно к направлению потока поверхность наружной стенки 42.2, чем это происходит, если поток воздуха с порошком поступает в направлении 20` в колено 42. Таким образом, отражающая поверхность PF при прохождении в направлении 20`` больше, чем в направлении 20`. Тем самым опасность приплавления у потока в направлении 20`` еще меньше, чем у потока в направлении 20`.

Потери же давления вне зависимости от того, проходит ли поток воздуха колено 42 в направлении 20` или 20``, в обоих случаях одинаково велики.

У известных до сих пор колен длинная наружная стенка 42.2 имеет радиус R4 и проходит так, как это обозначено пунктиром на фиг.12a. Можно увидеть, что у известного до сих пор колена отражающая поверхность для частиц порошка почти отсутствует, или имеется лишь сравнительно небольшая отражающая поверхность для частиц порошка. Основная часть частиц порошка встречается под относительно плоским углом с длинной наружной стенкой. При этом частицы благодаря трению нагреваются, так что они с течением времени могут приставать к длинной наружной стенке или приплавляться там.

Показанное на фиг.12b колено 42 отличается от колена согласно фиг.12a положением и ходом внешней кривой. Внешняя кривая 42.22 и 42.24 смещена дальше наружу относительно средней линии или исходной оси L1, чем это имеет место у внешней кривой согласно фиг.12a. Смещение X1 центральной точки изгиба 42.22 относительно средней линии L1 тем самым больше у колена согласно фиг.12b, чем на фиг.12a. Кроме того, внешняя кривая выполнена по-другому в области 42.23.

Фиг.13a, 13b, 13c и 13d показывают возможный вариант осуществления трубного адаптера 41 на виде в перспективе, на виде сбоку, на виде спереди и виде сзади. Трубный адаптер 41 имеет круглое отверстие 41.1 и четырехугольное отверстие 41.2. Соответствующими фланцами трубный адаптер 41 может соединяться с круглыми или четырехугольными трубами.

Фиг.14a, 14b, 14c, 14d и 14e показывают возможный вариант осуществления сборной трубы 130 на различных видах. При кабине с двумя проходящими в продольном направлении относительно кабины вытяжными трубами для избыточного распыла обе вытяжные трубы входят в оба присоединительных штуцера 131 и 132 сборной трубы 130. Выпуск 133 сборной трубы 130 может в свою очередь выводиться на трубный адаптер 41 или напрямую присоединяться к трубопроводу 4 остаточного порошка, если их поперечные сечения идентичны. Противоположный выпуску 133 конец сборной трубы 130 закрыт ревизионной крышкой 134. При необходимости ревизионная крышка 134 может сниматься, и внутреннее пространство сборной трубы 130 может очищаться. Сборная труба имеет в области ревизионной крышки 134 первый диаметр D1, а в области выпуска 133 второй диаметр D2, причем диаметр D1 меньше, чем диаметр D2. Тем самым поперечное сечение сборной трубы 130 увеличивается к выпуску 133, и предпочтительно поперечное сечение сборной трубы 130 непрерывно увеличивается по направлению к выпуску 133. Таким образом, достигается, что скорости потоков воздуха с остаточным порошком в обеих вытяжных трубах кабины одинаковы или почти одинаковы. Это имеет то преимущество, что на одной продольной стороне и на другой продольной стороне кабины отсасываются примерно одинаковые количества воздуха за единицу времени. Угол β характеризует изменение диаметра сборной трубы 130 и зависит среди прочего от ширины кабины. Чем шире кабина, тем меньше должен выбираться угол. Угол β находится предпочтительно в диапазоне от 1° до 4°. Для кабин с шириной около 2,5 м угол β находится в диапазоне от 1° до 3° и еще лучше в диапазоне от 2° до 3°.

На фиг.15a направляющая лопатка 15 изображена на виде в перспективе, а на фиг. 15b на виде сбоку.

Веерообразный конец 16 направляющей лопатки 14 находится на расположенной ниже по потоку стороне направляющей лопатки. Преимуществом является то, что вследствие этого отложения на этом переходе в циклоне не могут возникать или почти не могут возникать, так как поверхность отрыва сокращается до минимума.

Предшествующее описание примеров осуществления согласно данному изобретению служит лишь для иллюстративных целей. В рамках изобретения возможны различные изменения и модификации. Так, например, показанный на фиг.3 и 4 циклон 5 может также интегрироваться в другую, чем показанная на фиг.1 и 2 установку нанесения порошка. Отдельные компоненты могут также друг с другом комбинироваться другим, чем показанный на фигурах образом. Также не все лопатки 51 должны быть выполнены идентичными. Таким образом, направляющий аппарат может быть также оснащен выполненными по-разному лопатками 51. Лопатки 51 могут, например, иметь в области впуска различные углы ε притекания.

Направляющие лопатки 51 также могут иметь в области 51.1 выпуска зубцы или быть веерообразными. Область 51.1 выпуска может быть выполнена таким образом так же, как и веерообразные концы 16 направляющей лопатки 14.

У установки нанесения порошка для покрытия деталей порошковым покрытием могут быть предусмотрены кабина 3 нанесения покрытия, циклон 5 и фильтр 9, причем кабина 3 нанесения покрытия соединена через трубопровод 4 остаточного порошка с циклоном 5. Однако также возможно, что кабина 3 нанесения покрытия соединена через трубопровод 4 остаточного порошка с фильтром 9.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 установка нанесения порошка

2 пистолеты-распылители

3 кабина нанесения покрытия

4 трубопровод остаточного порошка

5 циклон

5.1 тракт впуска

5.2 тракт осаждения

5.3 тракт выпуска

6 трубопровод

7 вентилятор

9 вторичный фильтр

10 центр порошка

11 деталь

12 трубопровод

13 вытяжная труба

14 направляющая лопатка

15 крышка циклона

16 веерообразные концы

20 смесь воздуха с порошком или поток воздуха с порошком

21 впуск

22 выпуск

23 погружная труба

24 наружная стенка циклона

25 выпуск порошка

26 несущая конструкция

27 направление перемещения порошка

28 завихрение воздуха

29 сетчатый фильтр

30 вертикальный или по существу безвихревой поток воздуха

31 вторичный поток

32 стенд ручного нанесения покрытия

33 контейнер для отходов

41 трубный адаптер

41.1 круглое поперечное сечение

41.2 четырехугольное поперечное сечение

42 колено

42.1 стенка колена

42.11 область стенки 42.1

42.12 область стенки 42.1

42.2 стенка колена

42.21 область стенки 42.2

42.22 область стенки 42.2

42.23 область стенки 42.2

42.24 выпуклость

43 прямая труба

44 колено

45 сервисная дверца

50 направляющий аппарат

50.1 область впуска

50.2 область выпуска

51 лопатка

51.1 прямолинейная область

51.2 изгиб

51.3 прямолинейная область

52 конус или усеченный конус

55 цилиндрический сердечник

60 направляющий аппарат

60.1 область впуска

60.2 область выпуска

61 лопатка

61.1 прямолинейная область

61.2 изгиб

61.3 прямолинейная область

62 конус

63 крепление

65 цилиндрический сердечник

70 направляющий аппарат

70.1 область впуска

70.2 область выпуска

71 лопатка

71.1 прямолинейная область

71.2 изгиб

71.3 прямолинейная область

72 конус

73 крепление

75 цилиндрический сердечник

80 направляющий аппарат

80.1 область впуска

80.2 область выпуска

81 лопатка

81.1 прямолинейная область

81.2 изгиб

81.3 прямолинейная область

82 конус

83 крепление

84 конус

85 цилиндрический сердечник

90 направляющий аппарат

90.1 область впуска

90.2 область выпуска

91 лопатка

91.1 прямолинейная область

91.2 изгиб

91.3 прямолинейная область

92 конус

93 крепление

94 обтекатель

95 цилиндрический сердечник

130 сборная труба

131 впуск

132 впуск

133 выпуск

134 ревизионная крышка

135 сборная труба

D1 диаметр

D2 диаметр

D3 диаметр

X1 расстояние

R1 радиус

R2 радиус

R3 радиус

R4 радиус

L1 исходная ось

L2 исходная ось

LA продольная ось направляющего аппарата

PL1 линия 1 проекции

PL2 линия 2 проекции

PF отражающая поверхность

α угол изгиба

β угол

ε угол в области впуска лопатки

Реферат

Изобретение относится к установке нанесения порошка для покрытия деталей порошковым покрытием. В установке нанесения порошка для покрытия деталей порошковым покрытием предусмотрены кабина нанесения покрытия и циклон (5). Кабина (3) нанесения покрытия соединена через трубопровод (4) остаточного порошка с циклоном (5). В тракте (5.3) выпуска циклона (5) предусмотрена погружная труба (23), в которой расположен направляющий аппарат (50). Направляющий аппарат (50) имеет лопатки (51), которые выполнены таким образом, что попадающее на лопатки (51) завихрение (28) воздуха может, по меньшей мере, частично отклоняться в безвихревой поток (30) воздуха. В тракте (5.1) впуска циклона (5) предусмотрена веерообразная направляющая лопатка (14). Техническим результатом изобретения является снижение расхода энергии установки, в частности затрат электрической мощности для обеспечения отсасываемого воздуха для циклона, а также обеспечение быстрой смены краски без переноса цвета и уменьшение времени на очистку установки. 12 з.п. ф-лы, 39 ил.

Формула

Документы, цитированные в отчёте о поиске

Камера для нанесения на изделия покрытий из порошкообразного материала

Комментарии