Центробежный сепаратор - RU2375119C2

Код документа: RU2375119C2

Чертежи

Описание

Предпосылки изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к центробежному сепаратору и, более конкретно, относится к центробежному сепаратору, который имеет перекрывающее устройство, которое предотвращает вытекание очищающей жидкости и остаточного осадка.

Описание предшествующего уровня техники

Обычные центробежные сепараторы относятся к различным типам, таким как сепараторы конического типа и выталкивающего типа. Центробежный сепаратор выталкивающего типа имеет внешний цилиндрический барабан, который вращается, и внутренний цилиндрический барабан, который вращается и расположен соосно с внешним цилиндрическим барабаном, проволочные сита или пластинчатое сито, которые прикреплены к внутренним поверхностям барабанов, и последовательно выталкивающий механизм, который выталкивает внутренний цилиндрический барабан вперед и выталкивает так, чтобы выбрасывать отделенный осадок на внешнее сито.

В центробежном сепараторе выталкивающего типа, когда цилиндрический барабан, расположенный вокруг вводимой части шлама, вращается, фильтрат отделяется наружу через сито, расположенное на внутренней стороне барабана, и осадок формируется на внутренней стороне сита так, что он выталкивается выдавливающим механизмом (например, см. JP 3135459, 10.06.1991, патентный документ 1).

Такой центробежный сепаратор формирует осадок посредством последовательной работы в течение постоянного времени, но со временем происходит забивание сита. Таким образом, периодически необходимо осуществлять внутреннюю очистку устройства посредством впрыскивания на сито или подобное средство моющей жидкости между последовательными этапами работы для устранения забивания сита и смывания остаточного осадка.

Кроме того, внутренняя очистка устройства предотвращает загрязнение осадка, например, она будет обеспечивать надежное отделение осадка от фильтрата, и также предотвращение примешивания остаточного осадка на сите в ходе операции центробежного отделения (фильтрации) следующего осадка.

В конструкции, в которой может осуществляться такая очистка, бак для приема осадка отсоединяется от выпускного отверстия в нижней части центробежного сепаратора, и к выпускному отверстию вместо бака для приема осадка подсоединяется бак, принимающий очищающий жидкий шлам, таким образом, что остаточный шлам и очищающая жидкость накапливаются в принимающем баке для шлама с очищающей жидкостью (например, см. описание патента №JP 2936270 (стр.2 и 3, фиг.1)). Кроме того, в отличие от указанного выше центробежного сепаратора выталкивающего типа существует центробежный сепаратор, в котором со спускным желобом применяется устройство прерывания выпуска для избирательного выпуска твердых частиц и жидкости, и процесс выпуска прерывается устройством прерывания выпуска для упрощения процесса прерывания (например, см. выложенную заявку Японии №10-76183, стр.4 и 5, фиг.1).

Однако такие конструкции, выполняющие обычную очистку, имеют следующие недостатки. То есть технология предшествующего уровня техники требует работы для избирательного соединения бака для приема осадка или бака для приема шлама очищающей жидкости со спускным желобом, выполненным в центробежном сепараторе, и множества операторов. В результате требуется множество работников и рабочих часов, что, таким образом, ухудшает технологичность и продуктивность.

Соответствующее указанной технологии прерывающее выпуск устройство становится громоздким и, таким образом, увеличивает занимаемое установкой пространство, обширное в двух измерениях и в трех измерениях, сильно ограничивая пространство для монтажа. Кроме того, для установки этого устройства необходим фундамент, что, таким образом, увеличивает стоимость монтажа.

Сущность изобретения

Таким образом, основной задачей настоящего изобретения является создание центробежного сепаратора, который имеет механизм прерывания выпуска, монтажное пространство которого становится компактным, и стоимость монтажа которого уменьшается.

Настоящее изобретение заключается в следующем.

Изобретение, в соответствии с первым вариантом, относится к центробежному сепаратору, в котором перекрывающее устройство, которое свободно открывается и закрывается, расположено на впускной стороне для приема осадка спускного желоба для выпуска осадка, в котором осадок выпускается из спускного желоба на этапе центробежного отделения, и заслонка перекрывающего устройства перекрывает впускную сторону отверстия для выпуска осадка таким образом, чтобы предотвращать вытекание очищающей жидкости и остаточного осадка в спускной желоб на этапе внутренней очистки устройства.

Когда перекрывающее устройство, которое свободно открывается и закрывается, расположено на стороне впуска осадка спускного желоба для выпуска осадка, может осуществляться управление только операцией открывания/закрывания заслонки, при этом может предотвращаться вытекание очищающей жидкости и остаточного осадка в спускной желоб. В результате нет необходимости в дополнительном применении громоздкого устройства для прерывания выпуска. Кроме того, поскольку очищающая жидкость и остаточный осадок не вытекают в спускной желоб на этапе очистки внутренней поверхности устройства, например, даже если цикл непосредственно замкнут на сушильное оборудование или подобные средства на следующем этапе, нагрузка на сушилку или подобное средство не возрастает.

Согласно второму варианту изобретение относится к центробежному сепаратору, который содержит вращающийся цилиндрический барабан и сито, прикрепленное к внутренней поверхности цилиндрического барабана, в котором осадок, формируемый на сите, выпускается из спускного желоба через кольцо для выпуска осадка, при этом перекрывающее устройство, которое свободно открывается и закрывается, расположено между стороной для выпуска осадка кольца для выпуска осадка и стороной для впуска осадка спускного желоба, причем осадок выпускается из спускного желоба на этапе центробежного отделения, и заслонка перекрывающего устройства перекрывает сторону впуска осадка спускного желоба таким образом, чтобы предотвращать вытекание очищающей жидкости и остаточного остатка из спускного желоба на этапе очистки внутренней части устройства.

Согласно третьему варианту изобретение относится к центробежному сепаратору, имеющему внешний цилиндрический барабан, который вращается, внутренний цилиндрический барабан, который вращается и расположен соосно с внешним цилиндрическим барабаном, сита, прикрепленные, соответственно, к внутренним поверхностям барабанов, и последовательно работающий толкающий механизм, который толкает цилиндрический барабан вперед и толкает таким образом, чтобы выталкивать осадок, формируемый на внешнем сите, в котором выталкиваемый осадок выпускается из спускного желоба через кольцо для выпуска осадка, причем перекрывающее устройство, которое свободно открывается и закрывается, расположено между стороной выпуска осадка кольца для выпуска осадка и стороной впуска осадка спускного желоба, при этом осадок выпускается из спускного желоба на этапе центробежной сепарации, заслонка перекрывающего устройства перекрывает сторону впуска осадка спускного желоба таким образом, чтобы предотвратить вытекание очищающей жидкости и остаточного осадка из спускного желоба на этапе очистки устройства.

Варианты осуществления изобретения, относящиеся к второму и третьему вариантам, обеспечивают эффект, подобный производимому в соответствии с первым вариантом.

Согласно четвертому варианту изобретение относится к центробежному сепаратору, относящийся к любому из первого-третьего вариантов, в котором перекрывающее устройство имеет пневматический цилиндр, шток, который соединен с поршневым элементом, расположенным в пневматическом цилиндре, и заслонку, соединенную со штоком, при этом заслонка управляется таким образом, чтобы она открывалась и закрывалась посредством подачи воздуха в пневматический цилиндр.

Когда воздух подается в пневматический цилиндр, управление открыванием и закрыванием заслонки осуществляется таким образом, что работа оператора по переключению в момент открывания и закрывания заслонки не требуется, благодаря чему повышаются технологичность и продуктивность. Кроме того, когда управление подачей воздуха в пневматический цилиндр осуществляется автоматически, операция центробежного отделения и операция внутренней очистки устройства могут выполняться последовательно.

Согласно пятому варианту изобретение относится к центробежному сепаратору, относящемуся к четвертому варианту, в котором заслонка имеет перекрывающую секцию, которая перекрывает сторону впуска осадка, и отверстие, соединенное со стороной впуска осадка.

Заслонка имеет перекрывающую часть, которая перекрывает сторону впуска осадка, и отверстие, соединенное со стороной впуска осадка, поршневой элемент свободно перемещается посредством подачи воздуха в пневматический цилиндр таким образом, что осуществляется управление открыванием и закрыванием заслонки. В результате, например, отверстие заслонки располагается над стороной впуска осадка на этапе центробежного отделения таким образом, что осадок может выпускаться из спускного желоба. Перекрывающая часть заслонки перекрывает сторону впуска осадка на этапе очистки внутренней части устройства таким образом, что может предотвращаться вытекание очищающей жидкости и остаточного осадка из спускного желоба.

Согласно настоящему изобретению монтажное пространство может быть компактным, стоимость монтажа может быть снижена, и твердые частицы и жидкость могут выпускаться избирательно и надежно, при этом сепаратор может быть соединен непосредственно с устройством, которое выполняет следующую операцию (сушилкой или подобным средством на этапе сушки).

Краткое описание чертежей

Фиг.1 - вид сбоку в сечении центробежного сепаратора;

фиг.2 - вид спереди в сечении центробежного сепаратора (заслонка находится в открытом состоянии);

фиг.3 - вид спереди в сечении центробежного сепаратора (заслонка находится в закрытом состоянии);

фиг.4 - вид спереди в сечении перекрывающего устройства, соответствующего другому варианту осуществления изобретения (заслонка в открытом состоянии);

фиг.5 - вид спереди в сечении перекрывающего устройства, соответствующего другому варианту осуществления изобретения (заслонка в закрытом состоянии);

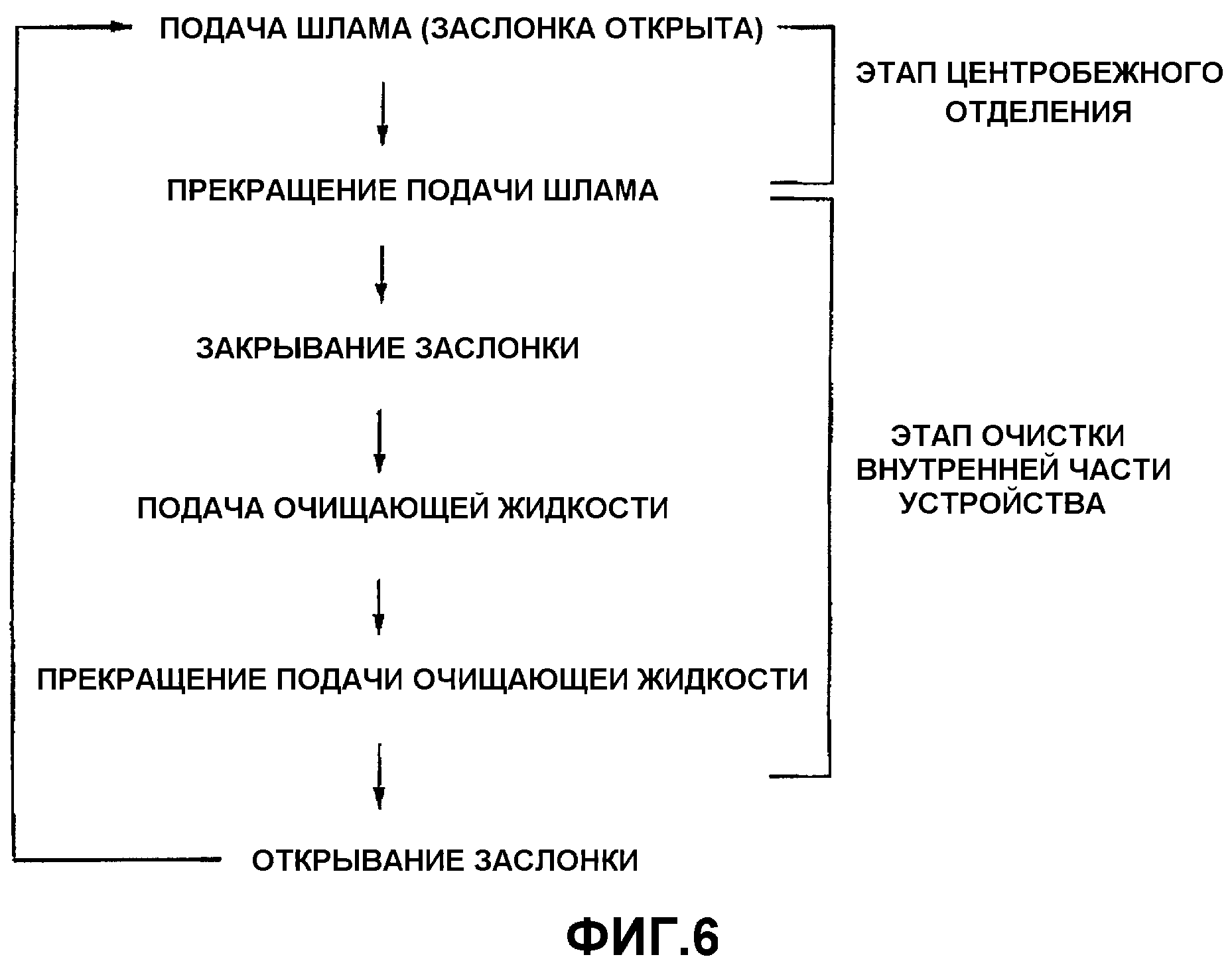

фиг.6 - пояснительная схема, показывающая циклы этапа центробежного отделения и этапа очистки внутренней части устройства.

Подробное описание предпочтительных вариантов осуществления изобретения

Ниже описан вариант осуществления настоящего изобретения.

В целом конструкция центробежного сепаратора согласно варианту осуществления изобретения описана со ссылками на фиг.1.

В центробежном сепараторе цилиндрический кожух 1 прикреплен к передней части устройства, в кожухе 1 расположены внешний цилиндрический барабан 11 и внутренний цилиндрический барабан 12, который расположен соосно барабану 11. Внешнее сито 11А и внутреннее сито 12А прикреплены к внутренним поверхностям барабанов 11 и 12, соответственно, крепежными средствами, такими как болты.

Внешний цилиндрический барабан 11 выполнен за одно целое со второй ступенью 11В опоры барабана, который прикреплен болтами к переднему концу основного вала 30, основной вал 30 вращается за счет передачи выходной мощности электродвигателя, который не показан, на шкив 33 таким образом, что внешний цилиндрический барабан 11 и внешнее сито 11А вращаются в окружном направлении.

Как показано на фиг.1 и 2, на боковой поверхности кожуха 1 выполнено выпускное отверстие 6 для фильтрата, и фильтрат (маточный раствор), который отфильтрован посредством центробежного отделения вследствие вращения внешнего цилиндрического барабана 11 и внутреннего цилиндрического барабана 12, и часть очищающей жидкости, подаваемой на этапе очистки, выпускаются из выпускного отверстия 6 для фильтрата.

Кроме того, в боковой нижней части на передней стороне кожуха 1 выполнен спускной желоб 8, из которого выпускается отфильтрованный осадок. Выпускаемый из него осадок подается в сушилку или подобное средство на этапе сушки в качестве следующего этапа. Перекрывающее устройство 9, которое обеспечивает свободное открывание и закрывание заслонки, установлено на боковой поверхности спускного желоба 8. Кроме того, на нижней части передней стороны кожуха 1 выполнено выпускное отверстие 10 для очищающей жидкости, из которого на этапе очистки выпускаются очищающая жидкость и остаточный осадок, попадание которых в спускной желоб 8 предотвращается заслонкой.

С другой стороны, выталкивающий вал 31 вставлен в основной вал 30 с зазором, и его задний конец составляет единое целое с поршнем 32, который может перемещаться вперед и назад. Кроме того, первая ступень 12В опоры барабана прикреплена болтами к переднему концу выталкивающего вала 31, и внутренний цилиндрический барабан 12 соединен болтами с первой ступенью 12В опоры барабана.

Кроме того, во внутреннем цилиндрическом барабане 12 расположена распределительная пластина 13, которая выполняет функцию пластины для рассеивания шлама, подаваемого из трубы 2. Распределительная пластина 13 прикреплена к второй ступени 11В носителя барабана, которая удерживает внешний цилиндрический барабан 11, при помощи множества несущих кронштейнов 11С, которые проходят сквозь первую ступень 12В носителя барабана с зазором.

Как показано на фиг.1 и 2, внутрь кожуха 1 с передней его стороны проходят первая труба 14 для подачи очищающей жидкости и вторая труба 15 для подачи очищающей жидкости, через которые подается очищающая жидкость, такая как дистиллированная вода. На первой трубе 14 для подачи очищающей жидкости установлено множество очищающих сопел 14А, и очищающая жидкость впрыскивается из верхней части кожуха 1 во внешний цилиндрический барабан 11 и во внутренний цилиндрический барабан 12 (включающие внешнее сито 11А и внутреннее сито 12А). Подобным образом, на второй трубе 15 для подачи очищающей жидкости установлено множество очищающих сопел 15А, и очищающая жидкость впрыскивается из нижней части кожуха 1 во внешний цилиндрический барабан 11 и во внутренний цилиндрический барабан 12 (включающие внешнее сито 11А и внутреннее сито 12А). Кроме того, очищающая жидкость впрыскивается в кольцо 16 для выпуска осадка.

Очищающая жидкость впрыскивается во время очистки осадка и внутренней части устройства. При очистке осадка, в конечном итоге, впрыскиваемая очищающая жидкость или подобное средство время от времени выпускается или не выпускается через выпускное отверстие 6 для фильтрата. Кроме того, внутренняя часть устройства очищается между последовательными операциями центробежного отделения для устранения забивания внешнего сита 11А и внутреннего сита 12А и смывания остаточного осадка, причем очищающая жидкость и остаточный осадок выпускаются из выпускного отверстия 10 для очищающей жидкости.

Спускной желоб 8 предназначен для выпуска отфильтрованного осадка для его транспортировки на другой этап. Как показано на фиг.2 и 3, на верхнем конце спускного желоба 8 установлен пластинчатый элемент 8А, имеющий отверстие, расположенное приблизительно в его центральной части, и с верхней поверхностью пластинчатого элемента 8А соединена приблизительно цилиндрическая впускная труба 8В, образующая впускное отверстие для осадка. Впускная труба 8В расположена так, что ее полая часть перекрывается отверстием пластинчатого элемента 8А. Заслонка 9D перекрывающего устройства 9, как механизма прерывания выпуска, входит в контакт с верхним концом впускной трубы 8В таким образом, что она может свободно скользить.

В центробежном сепараторе, имеющем такую конструкцию, обрабатываемый шлам поступает из трубы 2 к распределительной пластине 13. В этот момент, поскольку внешний цилиндрический барабан 11 и внешнее сито 11А вращаются вследствие вращения основного вала 30 и несущих кронштейнов 11С, проходящих сквозь первую ступень 12В носителя барабана, внутренний цилиндрический барабан 12 и внутреннее сито 12А также вращаются в том же направлении.

На этапе вращения толкающий вал 31 перемещается вперед и назад поршнем 32. Когда внутренний цилиндрический барабан 12, который был отведен назад, продвигается вперед, толкающий сегмент 12С на его переднем конце скользит по внутренней периферийной поверхности внешнего сита 11А и толкает осадок, осевший на внешнем сите 11А, вперед для выпуска осадка из переднего конца в кольцо 16 для выпуска осадка.

Когда выпуск завершен, внутренний цилиндрический барабан 12 отходит назад в первоначальное положение, показанное на чертежах. Когда шлам последовательно подается во внутренний цилиндрический барабан 12, твердые частицы и жидкость разделяются на внутреннем сите 12А на внутренней поверхности барабана 12, и часть шлама или осадок движется к внешнему барабану 11 таким образом, что твердые частицы и жидкость разделяются на внешнем сите 11А. Фильтрат, полученный на ситах 11А и 12А, проходит сквозь отверстия в барабанах 11 и 12 и выпускается через выпускное отверстие 6 для фильтрата.

В этом варианте осуществления изобретения описан многоярусный (двухъярусный) центробежный сепаратор выталкивающего типа, имеющий внешний цилиндрический барабан и внутренний цилиндрический барабан, который расположен соосно с внешним цилиндрическим барабаном, но настоящее изобретение не ограничено этим, и, например, предпочтителен одноярусный центробежный сепаратор выталкивающего типа, имеющий только одноярусный цилиндрический барабан.

Ниже описаны перекрывающее устройство и кольцо для выпуска осадка, на котором расположено перекрывающее устройство, соответствующие настоящему изобретению.

Как показано на фиг.1, кольцо 16 для выпуска осадка расположено на переднем конце внешнего цилиндрического барабана 11 для приема массы из осадков, отложившихся на внешнем сите 16, которое перемещается вперед. Кольцо 16 для выпуска осадка конструктивно расположено отдельно от внешнего цилиндрического барабана 11 и, как показано на фиг.1, поскольку оно прикреплено к внутренней боковой поверхности кожуха 1 при помощи кронштейнов 16А кольца для выпуска осадка, даже если внешний цилиндрический барабан 11 вращается, кольцо 16 для выпуска осадка не вращается.

Кольцо 16 для выпуска осадка выполнено посредством формирования элемента с полуцилиндрическим сечением в кольцевой конфигурации, и на части кольцевой конфигурации выполнена цилиндрическая выпускная труба 16В. Осадок, которому сообщается сила в перпендикулярном направлении за счет вращения внешнего цилиндрического барабана 11, вращается и принимает кольцевую конфигурацию для перемещения в элемент с приблизительно полуцилиндрическим сечением для выпуска, в конечном итоге, из выпускной трубы 16B в качестве выходного осадка. Конфигурация кольца 16 для выпуска осадка не ограничена приблизительно полуцилиндрическим сечением, и она может иметь полуквадратное сечение.

Перекрывающее устройство 9, представляющее собой механизм прерывания выпуска, как показано на фиг.2 и 3, расположено под выпускной трубой 16В, представляющей собой выпускное отверстие для осадка, и над спускным желобом 8, представляющим собой выпускное отверстие для осадка. Заслонка перемещается вправо и влево, благодаря чему контролируется выпуск в спускной желоб 8.

Перекрывающее устройство 9 имеет пневматический цилиндр 9А, шток 9С, который соединен с поршневым элементом 9В, расположенным в пневматическом цилиндре 9А, и заслонку 9D, которая соединена со штоком 9С. Пневматический цилиндр 9А избирательно заполняется сжатым воздухом, подаваемым из трубы для подачи воздуха (не показана), через первое отверстие 93 и второе отверстие 94, расположенные на обоих концах пневматического цилиндра 9А, при этом между ними расположен поршневой элемент 9В. Когда сжатый воздух избирательно подается в первое отверстие 93 и во второе отверстие 94, поршневой элемент 9В перемещается вправо и влево таким образом, что заслонка 9D перемещается вправо и влево.

Заслонка 9D имеет перекрывающую часть 91, которая перекрывает впускную трубу 8В, представляющую собой впускное отверстие для осадка, и отверстие 92, соединенное с впускной трубой 8В. Более конкретно, в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через первое отверстие 93, как показано на фиг.2, отверстие 92 заслонки 9D расположено над впускной трубой 8В. В противоположность этому, как показано на фиг.3, в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через второе отверстие 94, перекрывающая часть 91 заслонки 9D перекрывает впускную трубу 8В.

Таким образом, на этапе центробежного отделения сжатый воздух подается в пневматический цилиндр 9А через первое отверстие 93, и отверстие 92 заслонки 9D расположено над впускной трубой 8В таким образом, что осадок может выпускаться через спускной желоб 8. На этапе очистки внутренней части устройства сжатый воздух подается в пневматический цилиндр 9А через второе отверстие 94, и перекрывающая часть 91 заслонки 9D перекрывает впускную трубу 8В таким образом, что может предотвращаться вытекание очищающей жидкости и остаточного осадка в спускной желоб 8.

Поэтому может осуществляться управление только операцией открывания/закрывания заслонки, при этом может предотвращаться вытекание очищающей жидкости и остаточного осадка в спускной желоб 8 на этапе очистки внутренней части устройства. В результате нет необходимости в дополнительном применении громоздкого устройства для прерывания выпуска. Кроме того, поскольку очищающая жидкость и остаточный осадок не вытекают в спускной желоб 8 на этапе очистки внутренней части устройства, например, даже если цикл непосредственно замкнут на сушильное оборудование или подобные средства на следующем этапе, нагрузка на сушилку или подобное средство не возрастает. Поэтому цикл может быть непосредственно соединен с сушилкой или с баком для роспуска, и количество вспомогательного оборудования может быть уменьшено.

В этом варианте осуществления изобретения в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через первое отверстие 93, отверстие 92 находится над впускной трубой 8В, и в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через второе отверстие 94, перекрывающая часть 91 перекрывает впускную трубу 8В. Однако настоящее изобретение не ограничено такой конструкцией. То есть отверстие 92 может находиться на большем удалении от поршневого элемента 9В (слева на фиг.2), и перекрывающая часть 91 может быть расположена в части, находящейся ближе к поршневому элементу 9В (справа на фиг.2). При такой конструкции в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через второе отверстие 94, отверстие 92 расположено над впускной трубой 8В, и в состоянии, когда сжатый воздух подается в пневматический цилиндр 9А через первое отверстие 93, перекрывающая часть 91 перекрывает впускную трубу 8В.

Очищающая жидкость и остаточный осадок, вытекание которых в спускной желоб 8 предотвращается перекрывающей частью 91 заслонки 9D, на этапе очистки внутренней части устройства, как показано на фиг.3, выпускаются через выпускное отверстие 10 для очищающей жидкости, проходя от верхней поверхности перекрывающей части 91 к верхней поверхности пластинчатого элемента 8А.

На фиг.4 и 5 показан другой вариант выполнения перекрывающего устройства. В перекрывающем устройстве 19 заслонка имеет форму, отличную от формы заслонки в перекрывающем устройстве 9, а другие элементы конструкции аналогичны. Различие между заслонкой 9D и заслонкой 19D состоит в том, что заслонка 19D выполнена так, что она имеет только перекрывающую часть 191, которая перекрывает впускную трубу 8В, являющуюся впускным отверстием для осадка, а часть, соответствующая отверстию заслонки 9D, не используется. Поэтому на этапе центробежного отделения, как показано на фиг.4, когда сжатый воздух подается в пневматический цилиндр 19А через второе отверстие 194, и перекрывающая часть 191 заслонки 19D перемещается вправо, впускная труба 8В открывается таким образом, что осадок может выпускаться в спускной желоб 8. На этапе очистки внутренней части устройства, как показано на фиг.5, когда сжатый воздух подается в пневматический цилиндр 19А через первое отверстие 193 и перекрывающая часть 191 заслонки 19D перекрывает впускную трубу 8В, может предотвращаться вытекание очищающей жидкости и остаточного осадка в спускной желоб 8.

Последовательности операций этапа центробежного отделения и этапа очистки внутренней части устройства в варианте осуществления изобретения описаны со ссылками на фиг.6.

На этапе центробежного отделения в состоянии, когда заслонка 9D перекрывающего устройства 9 открыта (отверстие 92 заслонки 9D расположено над впускной трубой 8В таким образом, что осадок выпускается в спускной желоб 8), обрабатываемый шлам поступает из питающей трубы 2, и внешний цилиндрический барабан 11 и внешнее сито 11А вращаются за счет вращения основного вала 30 таким образом, что вращающийся фильтрат (маточный раствор) выпускается из выпускного отверстия 6 для фильтрата. Осадок, который осаждается на внешнем сите 11А, выдавливается вперед и выпускается из переднего конца в кольцо 16 для выпуска осадка. Наконец, когда отверстие 92 заслонки 9D расположено над впускной трубой 8В, осадок может быть выпущен в спускной желоб 8.

На следующем этапе очистки внутренней поверхности устройства подача шлама из трубы 2 для подачи шлама прекращается, и заслонка 9D переводится в закрытое положение (когда перекрывающая часть 91 заслонки 9D перекрывает впускную трубу 8В и предотвращается вытекание очищающей жидкости и остаточного осадка в спускной желоб 8). Очищающая жидкость поступает из первой трубы 14 для подачи очищающей жидкости и из второй трубы 15 для подачи очищающей жидкости, и очищающая жидкость впрыскивается из очищающих сопел 14А и 15А во внешний цилиндрический барабан 11, внутренний цилиндрический барабан 12 (включающие внешнее сито 11А и внутреннее сито 12А) и кольцо 16 для выпуска осадка. В результате остаточный осадок смывается, и он может быть выпущен через выпускное отверстие 6 для фильтрата и выпускное отверстие 10 для очищающей жидкости.

Подача очищающей жидкости из первой трубы 14 для подачи очищающей жидкости и из второй трубы 15 для подачи очищающей жидкости прекращается, и затем заслонка 9D переводится в закрытое положение таким образом, что можно подавать обрабатываемый шлам из трубы 2 для подачи шлама. Такой цикл повторяется.

В ходе этого цикла подача сжатого воздуха из трубы для подачи воздуха (не показана) обеспечивает управление операцией открывания/закрывания заслонки 9D и, таким образом, когда подача воздуха из трубы для подачи воздуха управляется автоматически в момент открывания и закрывания заслонки 9D, этап центробежного отделения и этап очистки внутренней части устройства могут осуществляться последовательно и автоматически.

Реферат

Изобретение предназначено для сепарации. Центробежный сепаратор содержит перекрывающее устройство, которое обеспечивает свободное открывание и закрывание на стороне впуска осадка спускного желоба для выпуска осадка, причем осадок выпускается из спускного желоба на этапе центробежного отделения. Заслонка перекрывающего устройства обеспечивает перекрытие стороны впуска осадка спускного желоба таким образом, что на этапе очистки внутренней части устройства предотвращается вытекание очищающей жидкости и остаточного осадка в спускной желоб. Технический результат: компактность, уменьшение стоимости монтажа. 3 н. и 6 з.п. ф-лы, 6 ил.

Формула

выпускается из спускного желоба на этапе центробежного отделения, при этом

заслонка перекрывающего устройства обеспечивает перекрытие впускной стороны отверстия для выпуска осадка таким образом, чтобы предотвращать вытекание очищающей жидкости и остаточного осадка в спускной желоб на этапе очистки внутренней части устройства.

перекрывающее устройство имеет пневматический цилиндр, шток, который соединен с поршневым элементом, расположенным в пневматическом цилиндре, и заслонку, соединенную со штоком, причем

управление заслонкой для ее открывания и закрывания обеспечивают посредством подачи воздуха в пневматический цилиндр.

между стороной выпуска осадка кольца для выпуска осадка и стороной впуска осадка спускного желоба расположено перекрывающее устройство, которое свободно открывается и закрывается,

осадок выпускается из спускного желоба на этапе центробежного отделения, причем

заслонка перекрывающего устройства обеспечивает перекрытие стороны впуска осадка спускного желоба таким образом, что предотвращается вытекание очищающей жидкости и остаточного осадка из спускного желоба на этапе очистки внутренней части устройства.

перекрывающее устройство имеет пневматический цилиндр, шток, который соединен с поршневым элементом, расположенным в пневматическом цилиндре, и заслонку, соединенную со штоком, причем

управление заслонкой для ее открывания и закрывания обеспечивают посредством подачи воздуха в пневматический цилиндр.

между стороной выпуска осадка кольца для выпуска осадка и стороной впуска осадка спускного желоба расположено перекрывающее устройство, которое выполнено с возможностью свободного открывания и закрывания,

осадок выпускается из спускного желоба на этапе центробежного отделения, причем

заслонка перекрывающего устройства обеспечивает перекрытие стороны впуска осадка спускного желоба таким образом, что предотвращается вытекание очищающей жидкости и остаточного осадка из спускного желоба на этапе очистки внутренней части устройства.

перекрывающее устройство имеет пневматический цилиндр, шток, который соединен с поршневым элементом, расположенным в пневматическом цилиндре, и заслонку, соединенную со штоком, причем

управление заслонкой для ее открывания и закрывания обеспечивают посредством подачи воздуха в пневматический цилиндр.

Документы, цитированные в отчёте о поиске

Устройство для удаления материала из пространства, находящегося под избыточным давлением

Комментарии