Центрифуга и способ контроля крутящего момента - RU2581372C2

Код документа: RU2581372C2

Чертежи

Описание

Изобретение относится к центрифуге согласно ограничительной части п.1 формулы изобретения и к способу для контроля крутящего момента.

Известны декантеры, которые используются для переработки бурового шлама. При переработке такого шлама, также называемого буровым раствором, декантер обычно используется при меньшей нагрузке, чем при переработке других продуктов. Причина этого в том, что при отказе декантера в результате перегрузки необходимо выполнить сложные работы по демонтажу и очистке декантера.

В документе DE 102006028804 A1 описана обычная центрифуга с барабаном и со шнеком, которые приводятся в движение посредством первого двигателя и предпочтительно второго двигателя, причем между двигателями и барабаном со шнеком расположен узел редуктора, имеющий множество редукторных ступеней, при этом крутящие моменты присутствуют на первой и второй редукторных ступенях на четырех валах, а первая и вторая редукторные ступени приводятся в движение на по меньшей мере трех валах. Узел служит, в числе прочего, для создания передаточного отношения между скоростями вращения барабана и шнека.

В варианте осуществления изобретения, раскрытом в документе DE 102006028804 A1, применяется нерегулируемый привод, в котором удерживается входной редукторный вал. В связи с этим описана возможность использования защиты от перегрузки по крутящему моменту на неподвижном валу.

В документе DE 9409109 U1 описана центрифуга с двумя ступенями планетарного редуктора, объединенными в один синхронизированный редуктор. В одном из описанных вариантов осуществления изобретения удерживается один из входов ступеней планетарного редуктора и на данном входе определяется сигнал как функция крутящего момента шнека. Данный сигнал может быть использован для контроля, индикации перегрузки и/или для осуществления мер по гашению колебаний.

В документе FR 8111786 описана шнековая центрифуга со сплошным ротором с устройством защиты от перегрузки по крутящему моменту, имеющим рычаг, который удерживается на консоли входного редукторного вала посредством промежуточных элементов. Один конец рычага удерживается между двумя ходовыми роликами, которые соединены с пружинной опорой посредством двухзвенного кронштейна, при этом в процессе работы центрифуги рычаг давит на один из двух ходовых роликов, который соединен с измерительным прибором. Данный измерительный прибор определяет силу, прикладываемую на рычаг, и при превышении заданного предельного значения выдает управляющую команду на управляющее устройство центрифуги, которое останавливает входящий поток продукта в центрифугу. В случае слишком высокой перегрузки может произойти сложение двухзвенного кронштейна, в результате чего происходит отсоединение рычага ходовыми роликами. Таким образом, входной редукторный вал центрифуги больше не зафиксирован или отсоединен.

Задачей изобретения является создание центрифуги, которая позволяет осуществлять переработку бурового шлама как продукта наиболее подходящим способом.

Данная задача решена посредством изобретения, раскрытого в п.1 и 13 формулы изобретения.

Благодаря особой конфигурации перегрузочного рычага и его соединению с входным редукторным валом достигается простота конструкции по сравнению с решениями, известными из уровня техники.

Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Перегрузочный рычаг при этом служит преимущественно моментным рычагом, который в случае перегрузки отделяется от входного редукторного вала или от детали, например рычага или шкива, жестко соединенной с ним без возможности вращения.

В данном контексте «нормальная работа» означает, что действующий на перегрузочный рычаг крутящий момент меньше, чем установленное первое предельное значение. При превышении данного первого предельного значения сначала соответствующим образом происходит изменение рабочих параметров. Таким образом, например, можно регулировать входящий поток продукта.

Если превышено второе, более высокое, предельное значение крутящего момента, шнековая центрифуга со сплошным ротором отключается и переходит в безопасное состояние.

Термин «случай перегрузки» означает, что крутящий момент возрастает настолько, что уже невозможна своевременная компенсация перегрузки посредством влияния на рабочие параметры и даже посредством отключения. При этом перегрузочный рычаг оказывается сжатым. Вследствие этого входной редукторный вал отсоединяется и ременный привод двигателя больше не может передавать крутящий момент через редуктор на шнек или барабан.

Перегрузочный рычаг предпочтительно выполнен в виде узла цилиндра/поршня, который, в частности, выполнен так, что может иметь свойство упругости телескопическим образом посредством текучей среды, то есть пневматическим или гидравлическим образом, или который имеет механический пружинный элемент, например винтовую пружину.

Чтобы своевременно предотвратить случай перегрузки даже до его возникновения, центрифуга имеет средство определения текущей нагрузки по крутящему моменту на модуле цилиндра/поршня. Данное средство может, например, определять изменение длины перегрузочного рычага и/или определять относительное или абсолютное изменение угла наклона поршневого штока относительно исходного положения. Данная информация может быть использована для оценки точного преобладающего рабочего состояния.

Способы работы защиты от перегрузки по крутящему моменту, которая отключает входящий поток при достижении первого предельного значения, относятся к существующему уровню техники. Однако может быть достигнута более надежная защита от наступления случая перегрузки посредством способа согласно изобретению, в котором задают всего два предельных значения, посредством которых происходит изменение рабочих параметров при достижении или превышении первого предельного значения и происходит отключение после достижения или превышения второго предельного значения. Выполнение сложной процедуры очистки центрифуги, в частности шнека, необходимо только при срабатывании защиты от перегрузки. Это может быть предотвращено, в числе прочего, посредством наличия нового этапа своевременного отключения.

Использование способа при переработке бурового шлама является особенно целесообразным, так как при переработке бурового шлама возможны непредвиденные состояния, выходящие за рамки нормальной работы центрифуги. Благодаря дифференцированному контролю крутящего момента посредством установленных первого и второго предельных значений можно существенно сократить число возникновения случаев перегрузки.

Изобретение описано ниже более подробно посредством примеров осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

на фиг.1 показан схематический вид в разрезе шнековой центрифуги со сплошным ротором;

на фиг.2 изображен вид спереди шнековой центрифуги со сплошным ротором;

на фиг.3 показано детальное изображение перегрузочного рычага, изображенного на фиг.2; и

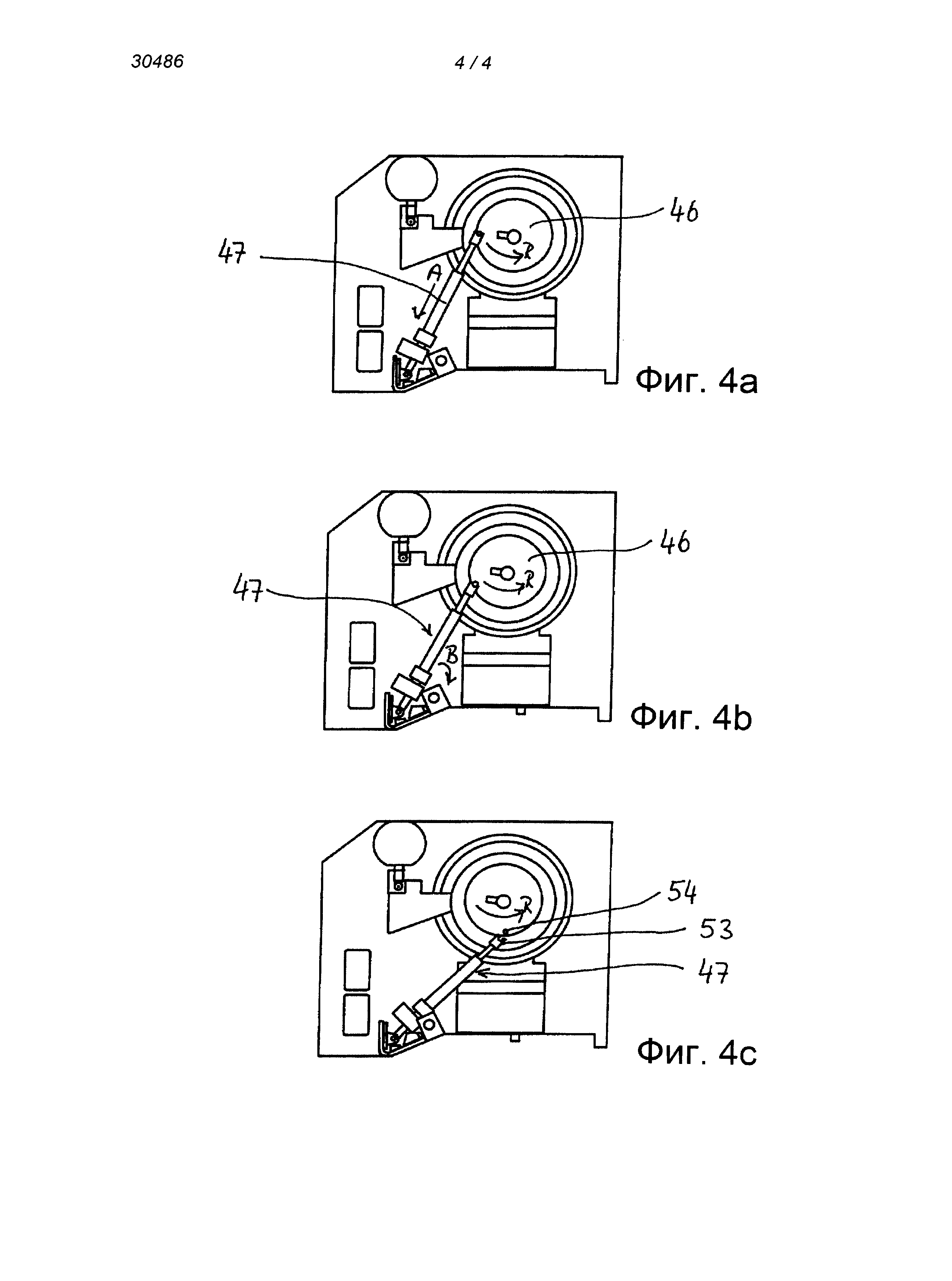

на фиг.4а)-4с) изображены частичные виды шнековой центрифуги со сплошным ротором, показанной на фиг.2 и 3, в различных рабочих состояниях.

На фиг.1-3 показана шнековая центрифуга со сплошным ротором с вращающимся барабаном 1, имеющим предпочтительно горизонтальную ось D вращения, и с вращаемым подобным образом шнеком 2, расположенным внутри барабана 1, также имеющая привод 3 центрифуги для вращения барабана 1 и шнека 2. Барабан расположен между барабанными подшипниками 4а, 4b, расположенными на стороне привода и на стороне, удаленной от привода.

Привод 3 центрифуги имеет двигатель 5 и узел редуктора, расположенный между двигателем 5 и барабаном 1 и шнеком 2.

Узел редуктора содержит, например, одиночный редуктор, известный как планетарный редуктор 6, с тремя или большим количеством редукторных ступеней 7, 8, 9, которые следуют за двигателем 5, причем в выбранном здесь варианте осуществления изобретения первые две редукторные ступени 7, 8 и третья редукторная ступень 9 расположены с обеих сторон оси расположенного на стороне привода барабанного подшипника 4a. В альтернативных вариантах осуществления изобретения, например, все редукторные ступени 7, 8, 9 могут быть расположены внутри или снаружи барабанного подшипника 4a (относительно барабана 1).

Конструкция редуктора 6 при этом такова, что в процессе работы между скоростью вращения барабана 1 и скоростью вращения шнека 2 может быть задано передаточное отношение.

Первая редукторная ступень 7 и вторая редукторная ступень 8 редуктора 6 при этом выполнены в виде планетарного редуктора, причем первая редукторная ступень 7 образует своего рода предварительную ступень, а вторая редукторная ступень 8 образует своего рода главную ступень, причем обе ступени расположены в общем корпусе 12.

Первая и вторая редукторные ступени 7, 8 выполнены в виде планетарного редуктора, при этом приводится в движение корпус 12, который в свою очередь приводит в движение барабан 1, который жестко соединен без возможности вращения с корпусом 12 предпочтительно посредством полого вала 13.

Первая редукторная ступень 7 имеет в корпусе 12 солнечную шестерню 14 на валу 15 солнечной шестерни, планетарные шестерни 16 на осях 17 планетарной шестерни, которые объединены в водило 33 планетарной шестерни, и внешнюю кольцевую шестерню 18.

Дополнительно, вторая редукторная ступень 8 имеет, как и в корпусе 12, солнечную шестерню 19 на входном редукторном валу 20, который также называют валом солнечной шестерни, планетарные шестерни 21 на осях 22 планетарной шестерни, которые объединены в водило 40 планетарной шестерни, и внешнюю кольцевую шестерню 23.

Двигатель 5 приводит в движение корпус 12 и планетарные шестерни 16 непосредственно (не показано) или опосредованно (через первый вариатор 24 с ременным шкивом 25 на своем валу 26 двигателя, с ремнем 27 и с ременным шкивом 28, который жестко сопряжен без возможности вращения с корпусом 12 и с осями 17 планетарной шестерни 16 первой редукторной ступени 7 так, что она здесь образует водило 33 планетарной шестерни). Ременный шкив 28 также может быть расположен как единое целое с корпусом 12 или может быть расположен на внешней периферии корпуса 12.

Кроме того, первый двигатель 5 приводит в движение (полый) вал 15 для приведения в движение центральной шестерни 14 первой редукторной ступени 7 непосредственно или опосредованно (например, через второй ременный привод 29 с ременным шкивом 30 на своем валу 26 двигателя, с ремнем 31 и ременным шкивом 32).

Более того, кольцевая шестерня 18 сопряжена без возможности вращения через промежуточный элемент с кольцевой шестерней 23 второй редукторной ступени 8 с тем, чтобы образовать промежуточный вал 39, или выполнена за одно целое с упомянутой кольцевой шестерней.

Оси 22 планетарных шестерен 21 второй редукторной ступени 8 через водило 40 планетарной шестерни приводят в движение промежуточный вал 41 к третьей редукторной ступени 9, которая (в виде простой или, снова, многоступенчатой редукторной ступени) приводит в движение (здесь показано только схематично) шнек 2.

Между корпусом 12 и промежуточным валом 41 можно использовать передаточное отношение, которое может быть установлено посредством первой и второй редукторной ступени 7, 8, и которое определяется, с одной стороны, скоростью вращения входного редукторного вала 20 второй редукторной ступени 8 и, с другой стороны, скоростью вращения промежуточного вала 39.

Для установки передаточного отношения в данном варианте осуществления изобретения входной редукторный вал 20 устанавливается на нулевом уровне. Данное расположение также может быть обозначено как нулевая точка привода.

Скорость вращения промежуточного вала 39 при этом определяется скоростью вращения вала 15 солнечной шестерни 14 первой редукторной ступени 7 и таким образом зависит от начальной скорости вращения (барабана) двигателя 5.

Как вал 15 солнечной шестерни, так и корпус 12 имеют скорости вращения, отличные от нуля, причем скорость вращения корпуса 12 жестко связана со скоростью вращения вала 15 солнечной шестерни.

Предпочтительно также, чтобы первые две редукторные ступени 7, 8 были расположены внутри общего (вращаемого) корпуса 12, так как данная конструкция может быть выполнена с низкими затратами и может иметь компактные размеры.

При этом первая редукторная ступень 7 образует своего рода предварительную ступень, которая действует вместе со второй редукторной ступенью 8, как своего рода первичная редукторная ступень, имеющая более высокий приоритет.

Как показано на фиг.1 и фиг.2, предварительная ступень, расположенная за пределами расположенного со стороны привода барабанного подшипника 4a, делает возможным динамически жесткое соединение с вращающейся системой.

Однако первые две редукторные ступени 7, 8 также могут быть расположены полностью вместе (если применимо, с последующими ступенями) между расположенным со стороны привода барабанным подшипником 4a и барабаном 1 или могут быть расположены снаружи расположенного со стороны привода барабанного подшипника 4a относительно барабана 1.

В качестве преимущества данных вариантов осуществления изобретения следует упомянуть, что зависимость передаточного отношения от пробуксовки и от состояния нагрузки декантера несущественна. Установленный диапазон передаточного отношения может быть задан простым образом путем замены ремня или ременных шкивов.

Здесь необходимо принять во внимание, что передаточное отношение может быть предварительно задано путем замены ременных шкивов вариатора, причем при работе передаточное отношение может быть изменяемым в пределах заданных диапазонов полосы частот путем регулирования двигателя 5 или путем управления им.

В данном варианте осуществления изобретения нет реверса скорости вращения, что в комбинации с планетарным редуктором обычного типа приводит к появлению ведущего шнека.

Благодаря тому что свободный теперь входной редукторный вал 20 второй редукторной ступени 12 удерживается, возможно использовать привод, который, хотя и был задан заранее, но является нерегулируемым в процессе работы. Здесь, в каждом случае, на неподвижном валу измеряется крутящий момент и применяется защита 45 от перегрузки.

Конструкция и функционирование защиты 45 от перегрузки описаны ниже более подробно.

Как показано на фиг.1 и 2, входной редукторный вал 20 имеет на своем свободном конце шкив 46. На данном шкиве вне оси D вращения закреплен перегрузочный рычаг 47. Данный перегрузочный рычаг 47 может быть выполнен различными способами и его функцией в качестве моментного рычага является предотвращение вращательного движения входного редукторного вала 20.

При этом в предпочтительном варианте осуществления изобретения перегрузочный рычаг 47 выполнен в виде модуля цилиндра/поршня или в виде нажимной пружины с выполненными с возможностью линейного перемещения относительно нее корпусом 49 поршня и поршневым штоком 50. При этом к поршневому штоку 50 прикладывается сила в виде возвращающей силы, в частности сила пружины или давление посредством текучей среды, например газа или жидкости. Если сила действует на поршневой шток 50, то он перемещается относительно корпуса 49 цилиндра.

В варианте осуществления изобретения, показанном на фиг.2, перегрузочный рычаг представляет собой, например, пневматический цилиндр, который возвращающей силой посредством давления газа противодействует силе, передаваемой шнеком на пневматический рычаг через шкив.

При работе центрифуги перегрузочный рычаг действует возвращающей силой, направленной против направления R вращения барабана 1 и шнека 2, и удерживает посредством этого входной редукторный вал 20 в состоянии покоя.

При этом сила, действующая на перегрузочный рычаг посредством входного редукторного вала, измеряется посредством динамометра 51, закрепленного на перегрузочном рычаге 47. Измерение может выполняться разными способами, например путем измерения изменения длины элементов перегрузочного рычага, выполненных с возможностью перемещения относительно друг друга, или путем измерения угла между перегрузочным рычагом и основанием или станиной, к которой он прикреплен. В случае использования пневматического цилиндра (газовой нажимной пружины) также возможно измерение давления газа.

В зависимости от измеренной силы могут быть выданы различные управляющие команды. Таким образом, при незначительном превышении установленного предельного значения входящий поток в центрифугу может быть уменьшен или полностью остановлен. Таким образом, путем определения крутящего момента во время работы центрифуги можно, например, регулировать мощность привода двигателя 5 или интенсивность входящего потока продукта таким образом, что производительность работы центрифуги может возрастать вплоть до ее предела.

Для этого динамометр 51 выдает сигнал, который передается в вычислительный модуль 52 и сопоставляется с предельным значением. В данном примере динамометр 51 компактно расположен непосредственно на перегрузочном рычаге 47 или интегрирован в него.

На своем свободном конце, обращенном к шкиву, перегрузочный рычаг 47 имеет захват 53, например металлическую скобу, которая давит на средство 54 сопряжения, предпочтительно болт шкива 46, и таким образом удерживает входной редукторный вал 20 в неподвижном состоянии.

В процессе работы центрифуги измеряется сила, действующая на перегрузочный рычаг, на основании чего определяется крутящий момент. Если шнековая центрифуга со сплошным шнеком находится в состоянии нормальной работы, то выполняется очистка бурового шлама. Данная очистка осуществляется путем подачи бурового шлама в центрифугу. В поле центробежных сил центрифуги буровой шлам преобразуется в жидкую фазу и твердую фазу, которые удаляются из центрифуги посредством различных выходящих потоков.

Как только достигнуто или превышено первое предельное значение, перегрузочный рычаг остается в своем первоначальном положении, но рабочие параметры изменяются. Предпочтительно, входящий поток перекрывается и таким образом создается безопасное состояние.

Как только достигнуто или превышено второе предельное значение крутящего момента M, то центрифуга отключается и переходит в безопасное состояние. Даже если достигнуто или превышено второе предельное значение, перегрузочный рычаг остается в своем первоначальном положении.

Только в случае чрезвычайной ситуации или в случае перегрузки, когда крутящий момент в редукторе и, соответственно, сила воздействия на перегрузочный рычаг возрастает настолько быстро, что отключение не может быть достаточно быстрым, поршневой шток 50 перегрузочного рычага 47 совершает линейное перемещение А и отделяется от входного редукторного вала посредством концентрического наклонного перемещения В при вращении редуктора 6. Увеличение крутящего момента составляет dM/dt.

Если установленное предельное значение увеличения крутящего момента dM/dt превышается, а сила воздействия на перегрузочный рычаг увеличивается слишком быстро, то перегрузочный рычаг отделяется от входного редукторного вала. Это схематически показано на фиг.4а-4с. Отсоединение перегрузочного рычага от входного редукторного вала при этом соответствует срабатыванию защиты от перегрузки по крутящему моменту.

Поршневой шток 50 при этом имеет на своем конце захват 53, жестко соединенный с поршневым штоком 50 или образованный на конце поршневого штока 50.

Захват предпочтительно может иметь форму канала 58 с плечом 59 для направления болта 54. Как показано на фиг.3, болт 54 расположен в канале 58 захвата 53.

В процессе работы центрифуги шкив 46 оказывает воздействие силой на болт 54 в направлении R вращения барабана 1.

Если поршневой шток 50 входит в корпус 49 цилиндра перегрузочного рычага 47, то шкив 46 отсоединяется от перегрузочного рычага 47 и движется в направлении R вращения. В процессе отсоединения болт 54 отделяется от канала 58 захвата 53 во время вращательного движения, что приводит к отсоединению шкива 46 и шнека 2, соединенного со шкивом 46. При этом перегрузочный рычаг расположен с возможностью поворота вокруг поворотного штифта 55 шарнирного соединения 61. В результате отсоединения входной редукторный вал 20 освобождается и при этом вращается.

Данное изобретение имеет при этом то преимущество, что аварийная остановка и, следовательно, очистка шнека, а также повторная установка отсоединенного перегрузочного рычага необходимы только при достижении третьего предельного значения, то есть в случае неисправности.

Кроме того, оптимальное использование центрифуги достигается посредством измерения силы или определения крутящего момента и посредством изменения в соответствии с результатами данных измерений рабочих параметров, например мощности привода двигателя 5.

Во время работы или во время остановки центрифуги могут возникать вибрации или резонансные колебания. Гашение данных колебаний может быть выполнено посредством амортизационных опор 56 и амортизационных панелей 57, благодаря которым центрифуга не передает никаких колебаний на станину 80 или на основание. Процесс работы центрифуги может быть дополнительно задан и может контролироваться путем определения колебаний 62, например, посредством вибрационного датчика.

Перечень номеров позиций

1 барабан

2 шнек

3 привод центрифуги

4 барабанный подшипник

5 двигатель

6 планетарный редуктор

7 редукторная ступень

8 редукторная ступень

9 редукторная ступень

12 корпус

13 полый вал

14 солнечная шестерня

15 вал солнечной шестерни

16 планетарные шестерни

17 оси планетарной шестерни

18 кольцевая шестерня

19 солнечная шестерня

20 входной редукторный вал

21 планетарные шестерни

22 оси планетарной шестерни

23 кольцевая шестерня

24 вариатор

25 ременный шкив

26 вал двигателя

27 ремень

28 ременный шкив

29 ременный привод

30 ременный шкив

31 ремень

32 ременный шкив

33 водило планетарной шестерни

39 промежуточный вал

40 водило планетарной шестерни

41 промежуточный вал

45 защита от перегрузки

46 шкив

47 перегрузочный рычаг

49 корпус цилиндра

50 поршневой шток

51 динамометр

52 вычислительный модуль

53 захват

54 болт

55 поворотный штифт

56 амортизационные опоры

57 амортизационная панель

58 канал

59 плечо

60 станина

61 шарнирное соединение

62 вибрационный датчик

D ось вращения

R направление вращения

A линейное перемещение

B наклонное перемещение

Реферат

Группа изобретений относится к шнековой центрифуге и способу контроля крутящего момента на входном редукторном валу шнековой центрифуги. Шнековая центрифуга со сплошным ротором для переработки буровых шламов с вращающимся барабаном и с вращающимся шнеком имеет приводное устройство для приведения в движение барабана и шнека с приводным двигателем и с узлом редуктора для создания передаточного отношения между скоростями вращения барабана и шнека во время работы центрифуги. При этом входной редукторный вал узла редуктора жестко зафиксирован без возможности вращения посредством перегрузочного рычага, выполненного с возможностью изменения формы в случае перегрузки по крутящему моменту. Перегрузочный рычаг, удаленный радиально одним своим концом от оси вращения входного редукторного вала, соединен с возможностью отсоединения непосредственно с входным редукторным валом или с деталью, жестко соединенной без возможности вращения с входным редукторным валом. Способ контроля крутящего момента на входном редукторном валу шнековой центрифуги со сплошным ротором при очистке бурового шлама имеет следующие этапы: a) очистка бурового шлама, если крутящий момент шнековой центрифуги со сплошным ротором ниже первого предельного значения, b) изменение по меньшей мере одного рабочего параметра шнековой центрифуги со сплошным ротором, если крутящий момент достигает первого предельного значения или превышает его, c) отключение шнековой центрифуги со сплошным ротором, если крутящий момент достигает второго предельного значения или превышает его, и d) автоматическое или управляемое срабатывание защиты от перегрузки по крутящем

Формула

a) очистка бурового шлама, если крутящий момент шнековой центрифуги со сплошным ротором ниже первого предельного значения;

b) изменение по меньшей мере одного рабочего параметра шнековой центрифуги со сплошным ротором, если крутящий момент достигает первого предельного значения или превышает его;

c) отключение шнековой центрифуги со сплошным ротором, если крутящий момент достигает второго предельного значения или превышает его; и

d) автоматическое или управляемое срабатывание защиты от перегрузки по крутящему моменту, если изменение крутящего момента во времени превышает предельное значение dM/dt.

Комментарии