Композиция сульфонатной присадки с низким щелочным числом к смазочным маслам - RU2152384C1

Код документа: RU2152384C1

Чертежи

Описание

Изобретение относится к композициям сульфонатной присадки с низким щелочным числом.

Основные или нейтральные сульфонаты могут быть использованы в качестве присадок к смазочным маслам для бензиновых и дизельных двигателей, применяемых, например, в автомобилях, или для двигателей морских судов. Нейтральные сульфонаты или сульфонаты с низким щелочным числом выполняют функции главным образом моющих присадок, поддерживающих чистоту поверхностей двигателя. Сульфонаты с высоким щелочным числом используют прежде всего для нейтрализации кислот, образующихся в масле в процессе его эксплуатации. Такие сульфонаты могут способствовать ингибированию коррозии.

Нейтральные или имеющие низкое щелочное число сульфонаты, используемые в качестве присадок к маслам, обычно получают нейтрализацией сульфоновой кислоты основной солью, такой как основная кальциевая соль, или, например, оксидом или гидроксидом кальция, в приемлемом масляном разбавителе. Получаемый сульфонат может представлять собой смесь ряда материалов. Кроме того, в его состав может входить диспергированный гидроксид кальция.

Продукт этого процесса может проявлять некоторую основность, например, в случае добавления основной соли в стехиометрическом избытке относительно того количества, которое требуется для завершения нейтрализации сульфоновой кислоты, или присутствия какого-либо другого основного компонента. В этом случае про продукт говорят, что он подвергнут перещелачиванию.

Нейтральные металлические соли типичных сульфоновых кислот представляют собой крайне вязкие материалы, общее щелочное число (ОЩЧ) которых, определенное по стандарту ASTM D-2896, составляет, вероятно, ноль. Были предприняты попытки разработать способы, которые позволили бы получать продукты с более низкой вязкостью, что достигается введением в продукт хлоридных, формиатных и гидроксидных ионов. Получаемые с помощью таких способов продукты оказываются не истинно нейтральными, а несколько перещелаченными, поскольку содержат большее количество основания, чем его требуется для стехиометрического взаимодействия с сульфоновой кислотой.

Так, в частности, получение сульфонатов с низким щелочным числом из синтетических высокомолекулярных сульфокислот, т.е. синтетических кислот средней молекулярной массы 500 или больше, которые обладают также низкой вязкостью, сопряжено с определенными проблемами. На практике при этом получают высоковязкие мыла или высоковязкие сульфонаты, которые характеризуются более низким, чем ожидалось, щелочным числом. Один из путей устранения такого недостатка состоит, как указано ранее, в добавлении дополнительного количества основания, которое проявляет тенденцию к снижению вязкости и увеличению щелочного числа продукта. Однако это добавление, например, избытка Ca(ОН)2 приводит к образованию свободных гидроксилов, с которыми, как полагают, связано возникновение под влиянием воздуха эффекта образования пленки на поверхности сульфоната. Образование пленки является нежелательным свойством сульфонатов с низким щелочным числом. В определенной мере вязкость можно регулировать добавлением галогенида, как упомянуто выше.

В наиболее близком аналоге настоящего изобретения в патенте США 4764295 описан способ получения сульфонатов с низким щелочным числом из сульфокислот, содержащих алкильные радикалы C15-C40, причем в этом способе предусмотрено использование хлоридсодержащих солей и карбоновых кислот, таких как муравьиная кислота. Продукты обладают относительно низкой вязкостью, но содержат хлориды. Полученная композиция сульфонатной присадки содержит сульфонат кальция, карбоксилат кальция и разбавитель.

Сульфонаты с высоким щелочным числом обычно получают путем нейтрализации избытком основания (перещелачиванием) с последующей карбонатацией. Как правило, сульфоновую кислоту нейтрализуют избытком основного оксида или гидроксида металла в приемлемом разбавителе. Некоторый избыток основного оксида или гидроксида металла карбонатацией превращают в карбонат металла. Обычно реакцию проводят в среде углеводородных и/или полярных растворителей, таких как толуол/метанол и масляный разбавитель; в дальнейшем некоторые или все эти растворители могут быть удалены. Получаемый продукт представляет собой коллоидную дисперсию в масляном разбавителе частиц CaCO3 и Ca(ОН)2 субмикрометрического размера, которые пространственно стабилизированы сульфонатом кальция, образующимся в результате реакции.

Сульфонаты получают из синтетических сульфокислот, которые в свою очередь получают, например, сульфированием C12-C60алкилзамещенных бензольных или ксилольных либо толуольных соединений и их смесей. Было установлено, что некоторые синтетические сульфокислоты трудно нейтрализовать с использованием, например, гидроксида кальция или извести с получением сульфонатов, которые обладают приемлемыми свойствами. Попытка такой нейтрализации приводит к получению гелеобразных продуктов, которые, например, при комнатной температуре находятся в твердом состоянии. Это составляет особо сложную для разрешения проблему при попытке получить из таких сульфокислот нейтральные или обладающие низким щелочным числом сульфонаты. Были разработаны способы решения этой проблемы, связанной с синтетическими сульфокислотами. Один такой способ с использованием сульфокислот молекулярной массы 480-540 описан в патенте Великобритании 1575957, согласно которому к части сульфоновой кислоты в разбавителе добавляют большой стехиометрический избыток гидроксида кальция относительно того количества, которое требуется для нейтрализации этой сульфоновой кислоты, с получением реакционной смеси, после чего в эту смесь добавляют остаток сульфоновой кислоты, причем добавляемое ее количество меньше того, которое потребовалось бы для полного взаимодействия с оставшимся в смеси гидроксидом кальция. Кроме того, после добавления гидроксида кальция или извести в смесь вводят раствор, включающий источник хлоридных ионов. Полагают, что хлоридные ионы действуют как разжижители при образовании продукта и их преимущество заключается в том, что они обеспечивают получение из некоторых сульфокислот, таких как синтетические сульфокислоты, текучих, фильтрующихся продуктов. Добавление хлоридного промотора предотвращает образование гелеобразных продуктов, однако готовый продукт содержит хлорид.

Наличие хлорида в сульфонатах кальция и сульфонатах других металлов связано с определенными проблемами с точки зрения захоронения отходов и экологии. При разложении композиций, содержащих такие сульфонаты, например, при сжигании, могут образовываться опасные для здоровья хлорированные и полихлорированные дифенилы. Таким образом, захоронение в качестве отходов композиций на основе хлоридсодержащих сульфонатов сопряжено с определенными проблемами. Более предпочтительно, вероятно, обеспечить возможность получения не содержащих хлоридов сульфонатов с низким щелочным числом, прежде всего таких, которые образуются из высокомолекулярных сульфокислот без потерь их ценных свойств, обусловленных применением хлорида при их получении.

Помимо вышеупомянутых проблем, сульфонаты с низким щелочным числом вызывают, как было установлено, раздражение кожного покрова, что может привести к дерматологическим проблемам при работе с ними или к необходимости особого обращения. Эту тенденцию материала вызывать раздражение кожного покрова определяют по появлению на коже пятен.

Задача настоящего изобретения состоит в создании композиций сульфонатной присадки с низким щелочным числом, которые лишены вышеуказанных недостатков, обусловленных высоким содержанием хлоридных ионов, высокой вязкостью и большим количеством осадка, высокой концентрацией свободных гидроксильных ионов и образованием пленки, и с которыми не связаны проблемы раздражения кожного покрова.

Поставленная задача решается композицией сульфонатной присадки с низким щелочным числом к смазочным маслам, содержащей сульфонат кальция, карбоксилат кальция и разбавитель, причем согласно изобретению композиция содержит по меньшей мере 10 мас.% по крайней мере одного сульфоната, полученного нейтрализацией сульфоновой кислоты, среднечисленная молекулярная масса которой составляет 500 или более и которая представляет собой маслорастворимую синтетическую сульфоновую кислоту или алкарилсульфоновую кислоту, причем кинематическая вязкость композиции составляет 700 сСт или менее при 100o C и композиция содержит 0,5 мас.% или менее гидроксида в пересчете на гидроксид кальция, а содержание хлорида в ней составляет 100 мас.ч./млн или менее.

В предпочтительном варианте композиция включает по меньшей мере 20 мас. %, более предпочтительно по меньшей мере 40 мас.% и наиболее предпочтительно 40-60 мас.% по крайней мере одного сульфоната кальция.

Композиция сульфонатной присадки может содержать осадок в количестве 0,6 об.% или меньше.

В предпочтительном варианте кинематическая вязкость композиций сульфонатных присадок с низким щелочным числом при 100oC составляет 300 сСт или меньше, более предпочтительно 150 сСт или меньше и наиболее предпочтительно составляет 30-100 сСт (1 сСт = 10-6 м2 с-1).

Термин "низкое содержание галоидных ионов" означает концентрацию хлоридов 100 мас. ч./млн или меньше, предпочтительно 50 мас. ч./млн или меньше и наиболее предпочтительно 20 мас. ч./млн или меньше.

"Низкое содержание гидроксилов" означает концентрацию 0,5 мас.% или меньше от общего веса композиции, предпочтительно 0,25 мас.% или меньше и наиболее предпочтительно 0,1-0,2 мас.% или меньше гидроксида, выраженную в пересчете на гидроксид Ca.

Использованные для определения сульфонатов термины "низкое щелочное число" и "высокое щелочное число" следует толковать в соответствии со стандартом ASTM D2896-88 "Standard Test Method for Base Number of Petroleum Products by Potentiometric Perchloric Acid Titration". Этот метод испытания относится к определению дающих щелочную реакцию компонентов нефтепродуктов потенциометрическим титрованием перхлорной кислотой в ледяной уксусной кислоте. Результат осуществления этого метода испытания выражают в виде щелочного числа, которое является эквивалентом основности, выраженным в мг КОН/г. Таким образом, термин "низкое щелочное число" указывает на цифровые значения щелочного числа, которые составляют меньше 50 мг КОН/г, а термин "высокое щелочное число" указывает на цифровые значения щелочного числа, которые превышают 50 мг КОН/г и могут достигать уровня 400 мг КОН/г или даже больше, например, 600. Если при титровании не выявляют ни основных, ни кислых компонентов, сульфонат является нейтральным.

Термин "высокомолекулярный сульфонат" обозначает сульфонат, который получен нейтрализацией высокомолекулярной сульфоновой кислоты, как она определена в настоящем описании ниже.

Термин "высокомолекулярная сульфоновая кислота" обозначает маслорастворимую синтетическую сульфоновую кислоту со среднечисленной молекулярной массой 500 или более, предпочтительно 600 или более, в качестве которой может быть использована алкилсульфоновая кислота или алкарилсульфоновая кислота. В качестве высокомолекулярной сульфоновой кислоты можно использовать отдельную высокомолекулярную сульфоновую кислоту или смесь различных сульфокислот, т. е. смешанную сульфоновую кислоту. Смешанная сульфоновая кислота может представлять собой смесь высокомолекулярных сульфокислот, т.е. сульфокислот, среднечисленная молекулярная масса каждой из которых составляет 500 или больше, предпочтительно 600 или больше. Эта смешанная сульфоновая кислота может быть смесью высокомолекулярной сульфоновой кислоты или кислот с более низкомолекулярной сульфоновой кислотой или кислотами, среднечисленная молекулярная масса каждой из которых составляет менее 500. Когда эта смесь представляет собой смесь высокомолекулярной сульфоновой кислоты или кислот с низкомолекулярной сульфоновой кислотой или кислотами, массовая доля высокомолекулярной сульфоновой кислоты (кислот) в такой смеси составляет не менее 50%, предпочтительно 60% и более предпочтительно 75%, или же смесь является такой, в которой среднечисленная молекулярная масса равна 500 или более и наиболее предпочтительно 600 или более. Среднечисленную молекулярную массу можно определять по общеизвестной методике, например, описанной в стандарте ASTM D-3712.

В предпочтительном варианте высокомолекулярная сульфоновая кислота представляет собой алкарилсульфоновую кислоту, например, такую, как алкилбензолсульфокислота, алкилтолуолсульфокислота или алкилксилолсульфокислота. Кроме того, в предпочтительном варианте эта кислота может представлять собой смешанную сульфоновую кислоту: (C15-C60 или более)алкилбензол-, (C15-C60 или более)алкилксилол-, (C15-C60 или более) алкилтолуолсульфокислоты или их смеси.

При ее наличии низкомолекулярная сульфоновая кислота в предпочтительном варианте представляет собой алкарилсульфоновую кислоту и наиболее предпочтительно смесь (C9-C30 или более) алкилбензол- или алкилтолуол- либо алкилксилолсульфоновых кислот. Алкильная группа может быть с разветвленной или прямой цепью. В предпочтительном варианте среднечисленная молекулярная масса низкомолекулярной сульфоновой кислоты составляет по меньшей мере 300, предпочтительно по меньшей мере 350. Когда применяются низкомолекулярные сульфокислоты, то предпочтительно использовать их в минимальном количестве, чтобы свести к минимуму раздражающее кожный покров действие, которое, как полагают, вызывает низкомолекулярный сульфонат, получаемый из этих кислот.

Предпочтительными высокомолекулярными сульфокислотами и при наличии низкомолекулярных сульфокислот являются те, которые получены из ароматических алкилатов, полученных из C2-, C3- или C4-полиолефинов, таких как полиэтилен, полипропилен и поли-н-бутен. В наиболее предпочтительном варианте их получают из поли-н-бутена. Низкомолекулярные сульфокислоты с прямыми цепями могут быть также получены из ароматических алкилатов, дериватизированных из прямоцепочечных углеводородов, таких как линейные α-олефины.

Когда сульфоновая кислота представляет собой смешанную сульфоновую кислоту, дериватизированную из поли-н-бутена, ее предпочтительная среднечисленная молекулярная масса составляет по меньшей мере 600 и более предпочтительно 600-700.

В качестве разбавителя можно применять любой приемлемый инертный нелетучий маслянистый материал или смесь материалов, таких как минеральное или синтетическое масло, масляные нефтяные дистилляты, или же растворителем может являться растворитель, который смешивается со смазочными маслами и дизельным топливом. При необходимости в разбавленной форме можно использовать высокомолекулярную сульфоновую кислоту или смесь сульфокислот в виде раствора или дисперсии в разбавителе, таком как минеральное или синтетическое масло, маслянистые нефтяные дистилляты или любой приемлемый инертный маслянистый материал или растворитель.

Используемые в способе по настоящему изобретению сульфонаты с высоким щелочным числом могут быть дериватизированы из указанных выше низко- или высокомолекулярных сульфокислот, способ получения которых также описан выше. В предлагаемом способе они служат источником некоторого или всего количества основания, необходимого при осуществлении этого способа для нейтрализации высокомолекулярной сульфоновой кислоты или частично нейтрализованного мыла, с целью ввести часть нейтрализованной сульфоновой кислоты в конечный сульфонатный продукт с низким щелочным числом и, что является особо важным, источником основания для взаимодействия с дополнительной карбоновой кислотой с получением целевого карбоксилата металла для достижения целевого щелочного числа сульфоната с низким щелочным числом. Сульфонат с высоким щелочным числом может служить источником некоторого или всего количества любой низкомолекулярной сульфоновой кислоты, входящей в виде остатков в сульфонаты с низким щелочным числом по настоящему изобретению. В предпочтительном варианте сульфонат с высоким щелочным числом дериватизируют из такой же высокомолекулярной сульфоновой кислоты, которую используют для получения сульфоната с низким щелочным числом по настоящему изобретению. Предпочтительное ОЩЧ сульфоната с высоким щелочным числом составляет 100 или больше и наиболее предпочтительно 200 или больше.

Главным источником основания при получении сульфоната с высоким щелочным числом или при получении частично нейтрализованного мыла, применяемого в способе по настоящему изобретению или для прямой нейтрализации сульфоновой кислоты согласно способу по изобретению, служат оксид или гидроксид Ca, а наиболее предпочтительным является гидроксид или оксид кальция.

Избыточное основание, которое остается в сульфонате с высоким щелочным числом, взаимодействует с присутствующей карбоновой кислотой с образованием карбоксилата. Большая часть этого избыточного основания превращается в карбоксилат. Однако все избыточное основание, которое не вступает во взаимодействие, обычно остается в сульфонате с высоким щелочным числом в виде основного карбоната. Поскольку при осуществлении нового способа избыточное основание образуется из сульфоната с высоким щелочным числом и находится в форме карбоната, конечный продукт содержит небольшое количество или вообще не содержит свободных гидроксилов.

Карбоновая кислота играет существенную роль при получении низковязких продуктов. Однако решающее значение имеет выбор приемлемых карбоновых кислот, при этом пригодными являются не все карбоновые кислоты. Приемлемыми карбоновыми кислотами для осуществления предлагаемого способа являются кислоты, соли Ca которых оказываются по меньшей мере умеренно водорастворимыми. Такими кислотами могут быть моно-, ди-, три- или поликарбоновые кислоты. Они могут быть алифатическими, ароматическими или могут содержать гетероатомы, например, такие, как серу, хотя карбоновые кислоты, которые включают гетероатомы, отличные от кислородных, не являются предпочтительными. Приемлемые карбоновые кислоты могут быть насыщенными или ненасыщенными, т.е. содержащими углерод-углеродные двойные связи. Приемлемые монокарбоновые кислоты включают линейные или разветвленные монокарбоновые кислоты, например, такие, как муравьиная кислота, уксусная кислота и пропионовая кислота. Предпочтительными монокарбоновыми кислотами являются C1-C8-монокарбоновые кислоты. Приемлемые дикарбоновые кислоты включают линейные и разветвленные C2-C8дикарбоновые кислоты, например, такие, как щавелевая кислота, малеиновая кислота, фумаровая кислота, адипиновая кислота и янтарная кислота. Приемлемые трикарбоновые кислоты включают, например, лимонную кислоту. Примером приемлемой серусодержащей кислоты является тиогликолевая кислота. Приемлемые ароматические кислоты включают бензойную кислоту, фталевую кислоту и салициловую кислоту. Вместо дикарбоновой кислоты может быть использован соответствующий ангидрид или полуэфир, например, янтарный ангидрид, фталевый ангидрид или малеиновый ангидрид. Предпочтительными кислотами являются дикарбоновые кислоты или их ангидриды, а наиболее предпочтительная дикарбоновая кислота представляет собой янтарную кислоту или ее ангидрид.

При осуществлении способа по настоящему изобретению карбоновая кислота или ангидрид вступает во взаимодействие с образованием карбоксилата металла, который в продукте может быть диспергирован в коллоидной среде сульфонатного мыла. Согласно предлагаемому способу для получения карбоксилата металла в количестве, достаточном для достижения общего щелочного числа композиции в интервале 0-50 мг КОН/г, наиболее предпочтительно 0-30 мг КОН/ г, используют достаточные количества сульфоната с высоким щелочным числом и карбоновой кислоты.

Карбоновую кислоту, перещелаченный сульфонат с высоким щелочным числом и высокомолекулярную сульфоновую кислоту или мыло можно вводить в реакционную среду в любом порядке. Сульфонат с высоким щелочным числом можно вводить перед карбоновой кислотой или, наоборот, карбоновую кислоту можно вводить перед сульфонатом с высоким щелочным числом.

В одном из вариантов осуществления способа по настоящему изобретению сульфонат с низким щелочным числом можно получать непосредственно нейтрализацией требуемой высокомолекулярной сульфоновой кислоты с использованием сульфоната с высоким щелочным числом. В другом варианте сульфонат с низким щелочным числом может быть получен с применением частично нейтрализованного мыла, которое получают взаимодействием высокомолекулярной сульфоновой кислоты с гидратированной известью, CaO, CaCO3 или т.п. Далее проводят взаимодействие этого частично нейтрализованного мыла с сульфонатом с высоким щелочным числом без отделения этого первого от какого-либо растворителя и воды, которые могут при этом присутствовать. По другому варианту перед нейтрализацией сульфонатом с высоким щелочным числом это частично нейтрализованное мыло отделяют от растворителя и воды. Степень нейтрализации этого частично нейтрализованного мыла является такой, которая необходима для дериватизации из сульфоната с высоким щелочным числом основания в количестве, достаточном для получения конечного продукта, обладающего низким щелочным числом. Точная степень нейтрализации зависит от щелочного числа сульфоната с высоким щелочным числом и концентрации реагентов. В предпочтительном варианте нейтрализуют по меньшей мере 50% сульфокислотных групп, содержащихся в мыле, более предпочтительно по меньшей мере 90% или больше, в частности 95% или больше. Частичную нейтрализацию высокомолекулярной сульфоновой кислоты предпочтительно проводят до максимально достигаемой степени нейтрализации, одновременно удерживая вязкость мыла на приемлемом уровне с небольшим количеством осадка. В том, что касается мыла, приемлемая вязкость составляет 300 сСт или менее, более предпочтительно 200 сСт или меньше. По мере продолжения нейтрализации с достижением более высоких ее уровней, когда она приближается к завершению, вязкость возрастает до точки, которая может быть достигнута при полной нейтрализации, когда мыло оказывается твердым или полутвердым. В предпочтительном варианте мыло по возможности концентрируют, а более предпочтительно оно составляет по меньшей мере 50 мас.% смеси сульфоната с непрореагировавшей сульфоновой кислотой. Ключевым моментом при осуществлении способа по настоящему изобретению является то, что для ввода всего или некоторого количества основания, необходимого для нейтрализации высокомолекулярной сульфоновой кислоты, с получением карбоксилата металла применяют сульфонат с высоким щелочным числом. Именно результатом использования сульфоната с высоким щелочным числом в сочетании с использованием карбоновой кислоты являются сульфонаты с низким щелочным числом по настоящему изобретению, обладающие низкой вязкостью и не образующие пленки.

Если при осуществлении способа по настоящему изобретению в качестве исходного материала для нейтрализации используют высокомолекулярную сульфоновую кислоту, в предпочтительном варианте эту сульфоновую кислоту добавляют в смесь полярного растворителя/разбавителя, в которой диспергируют оксид, гидроксид, карбонат Ca, что необходимо для частичной нейтрализации кислоты с получением in situ частично нейтрализованного мыла. Предпочтительным полярным растворителем является вода, но приемлемы также спирты, такие, как метанол, этанол и т.д., и смеси воды со спиртами. В предпочтительном варианте смесь полярного растворителя/разбавителя включает 1-50 мас.% воды, метанол, этанол или их смеси и более предпочтительно 15-35 мас.%. Предпочтительным разбавителем является практически нейтральное минеральное масло, синтетическое масло или нефтяные масляные дистилляты.

Полярный материал снижает вязкость исходной смеси полярного растворителя/разбавителя и, как полагают, способствует диспергированию оксида, гидроксида или карбоната Ca, а также способствует ускорению реакции нейтрализации. В предпочтительном варианте перед добавлением оксида Ca или высокомолекулярной сульфоновой кислоты смесь полярного растворителя/разбавителя смешивают с растворителем или смесью растворителей. Приемлемые растворители включают алифатические и ароматические растворители и их смеси, например, такие, как гептан, толуол и ксилол. Предпочтительными растворителями являются толуол и его смеси с другими растворителями. Эти растворители способствуют снижению вязкости и ее регулированию во время реакции, растворимости высокомолекулярных сульфокислот и удалению воды при завершении реакции за счет образования азеотропов на стадии отгонки легких фракций.

При осуществлении этого способа могут протекать экзотермические реакции; температуре реакционной смеси можно позволить повышаться или ее можно снижать или поддерживать охлаждением. В предпочтительном варианте в ходе реакции нейтрализации температуру поддерживают на уровне ниже 100oC, наиболее предпочтительно ниже 80oC, что позволяет свести к минимуму или устранить потерю воды из смеси.

В ходе проведения процесса после добавления всей сульфоновой кислоты может оказаться целесообразным осуществлять тепловое выдерживание, позволяющее завершить нейтрализацию до осуществления каких-либо дальнейших операций добавления или стадий способа. Во время периода теплового выдерживания может оказаться предпочтительным поддержание температуры реакционной смеси на заданном уровне. Реакционную температуру предпочтительно повышать, например, до 70oC. В предпочтительном варианте период теплового выдерживания составляет по меньшей мере 30 минут и наиболее предпочтительно 1 ч.

По завершении реакции практически вся вода, содержащаяся в реакционной смеси, а также весь дополнительный растворитель, который присутствует, могут быть удалены отпариванием. Отпаривание можно проводить с помощью азота, с повышением температуры реакционной смеси, со ступенчатым применением вакуума или с применением сочетания всех трех методов.

В ходе проведения процесса может образовываться осадок, который можно удалять фильтрованием. В предпочтительном варианте образование осадка сводят к минимально возможному, благодаря чему необходимость в фильтровании остается минимальной и ее осуществляют настолько быстро, насколько это возможно. Во время фильтрования можно применять вспомогательный порошок для фильтрования, предпочтительно тонкопористый порошок для фильтрования, например, диатомовую землю. Фильтрование можно проводить при повышенной температуре, например, в интервале 150-160oC, и под действием давления, например 8 бар. Особенность способа по настоящему изобретению заключается в том, что по завершении реакции образуются минимальные количества осадка. Это позволяет проводить простую фильтрацию тонкой очистки, которая снижает необходимость во вспомогательных материалах для фильтрования и устраняет последующую проблему, связанную с захоронением отходов. При осуществлении способа по настоящему изобретению без фильтрования в продукте осадок образуется, как правило, в количестве 0,6 об.% или меньше, например, 0,5 об.% или меньше, предпочтительно 0,2 об.% или меньше и наиболее предпочтительно 0,1 об.% или меньше.

При необходимости для достижения требуемых вязкости конечного продукта, содержания основного сульфоната или общего щелочного числа можно добавлять дополнительные количества разбавителя. Такие операции добавления предпочтительно проводить после фильтрования. Во время процесса или после фильтрования можно вводить добавки, такие, как пеногасители.

При осуществлении способа по настоящему изобретению получают сульфонаты с низким щелочным числом, которые обладают низкой вязкостью и хорошей текучестью. Они содержат небольшое количество хлора, поскольку применение хлорсодержащих флюидизирующих агентов, предусмотренных по известным способам, не требуется. Они характеризуются низкой концентрацией гидроксилов и не проявляют способности к образованию пленки под влиянием атмосферы. С помощью теста на появление пятен при повторных нанесениях на кожу было установлено также, что эти продукты не являются раздражителем кожного покрова.

Сульфонаты с низким щелочным числом по настоящему изобретению могут быть использованы в качестве присадок к композициям на масляной основе, например, к смазочным маслам и смазкам. Таким образом, по настоящему изобретению предлагаются также композиции, включающие сульфонаты с низким щелочным числом.

Количество сульфоната с низким щелочным числом, которое необходимо применять в составе композиции на масляной основе, зависит от типа композиции и цели ее применения. Предпочтительные автомобильные картерные смазочные масла содержат 0,01-5 мас.% сульфоната с низким щелочным числом (в пересчете на активный компонент) от массы масла.

Предлагаемые по настоящему изобретению сульфонаты с низким щелочным числом маслорастворимы или (совместно с некоторыми из других присадок, которые указаны ниже) способны становиться растворимыми в масле с помощью приемлемого растворителя или являются материалами, диспергируемыми с образованием стабильных дисперсий. Используемые в настоящем описании термины "маслорастворимые", "способные становиться растворимыми" и "диспергируемые с образованием стабильных дисперсий" не обязательно указывают на то, что такие материалы растворимы, способны становиться растворимыми, смешиваются или способны к суспендированию в масле во всех соотношениях. Однако это означает, что материалы являются, например, растворимыми или диспергируемыми с образованием стабильных дисперсий в масле в той мере, которой достаточно для придания ожидаемого от них эффекта окружающей среде, в которой применяют масло. Более того, дополнительное введение других присадок может также позволить вводить конкретную присадку в более высокой концентрации, если это необходимо.

Присадки, включая сульфонаты с низким щелочным числом по настоящему изобретению, можно вводить в базовое масло любым обычным путем. Так, например, их можно добавлять непосредственно в масло с их диспергированием или растворением в масле в требуемой концентрации. Такое смешивание можно производить при комнатной или повышенной температуре.

Сульфонаты с низким щелочным числом по настоящему изобретению особенно эффективны в композициях смазочных масел, включающих базовое масло, в котором растворяют или диспергируют смеси. Базовые масла, совместно с которыми могут быть использованы сульфонаты с низким щелочным числом, включают таковые, которые приемлемы для применения в качестве картерных смазочных масел для двигателей внутреннего сгорания с искровым зажиганием и дизелей, например, двигателей легковых и грузовых автомобилей, морских судовых и железнодорожных дизельных двигателей. Они могут быть использованы также, например, в базовых маслах, пригодных для применения в качестве авиационных смазочных масел или смазочных масел двухтактных двигателей. Кроме того, они могут быть использованы в базовом масле для самых разнообразных других областей применения, таких как трансмиссионные масла, рабочие жидкости автоматических коробок передач, тракторные масла, смазочно-охлаждающие эмульсии для металлообработки и антикоррозионные покрытия. Приемлемые базовые масла могут быть природными или синтетическими.

Синтетические базовые масла включают алкиловые эфиры дикарбоновых кислот, полигликоли и спирты; поли-α-олефины, включая полибутены; алкилбензолы; органические эфиры фосфорных кислот и полисиликоновые масла.

Природные базовые масла включают минеральные смазочные масла, которые могут быть самыми разнообразными в зависимости от источников сырья, например, от того, являются ли эти источники парафиновыми, нафтеновыми, смешанными или парафиново-нафтеновыми, а также от метода, который применяют при их получении, например, от пределов кипения, получают ли их прямой перегонкой или крекингом, гидроочисткой, экстракцией растворителем и т.п.

Более конкретно в качестве основы природных смазочных масел могут быть использованы дистиллятное минеральное смазочное масло или дистилляты, полученные из сырых масел парафинового, нафтенового, асфальтового или смешанного сырья. По другому варианту при необходимости можно использовать различные смешанные масла, а также остаточные масла, получающиеся при перегонке или крекинге нефтей, прежде всего те, из которых удалены асфальтовые составляющие. Такие масла можно очищать любым пригодным для этой цели методом, например, с применением кислоты, щелочи и/или глины или других агентов, например, таких как хлорид алюминия, или ими могут быть экстрагированные масла, полученные, например, экстракцией растворителем с использованием, например, таких растворителей, как фенол, диоксид серы, фурфурол, дихлордиэтиловый эфир, нитробензол или кротоновый альдегид.

Приемлемая вязкость основы смазочного масла составляет от примерно 2,5 до примерно 12 сСт (от примерно 2,5 • 106 до примерно 12 • 10-6 м2/с), предпочтительно от примерно 2,5 до примерно 9 сСт (от примерно 2,5 • 10-6 до примерно 9 • 10-6 м2/с) при 100oC. При необходимости можно применять смеси синтетических и природных базовых масел.

Сульфонаты с низким щелочным числом по настоящему изобретению можно применять в композиции смазочного масла, которая включает смазочное масло, как правило, в виде основного компонента, и сульфонаты, как правило, в виде небольшой добавки, в частности в вышеуказанном количестве. В эту композицию можно вводить дополнительные присадки, обеспечивающие ей требуемые свойства. Примерами присадок, которые можно вводить в композиции смазочных масел, являются другие моющие присадки и замедлители коррозии металла, индексные присадки, ингибиторы коррозии, ингибиторы окисления, модификаторы трения, диспергаторы, пеногасители, противоизносные присадки, депрессорные присадки и антикоррозионные присадки. Такие присадки хорошо известны в данной области техники.

В данной области техники известно, что некоторые из этих присадок способны проявлять многофункциональное действие. Так, например, одна присадка может действовать как диспергатор и ингибитор окисления. Композиции, когда они содержат вышеупомянутые присадки, как правило, добавляют в базовое масло в количествах, в которых обеспечивается проявление ими их функциональных свойств. Типичные эффективные количества таких присадок, если их применяют, указаны в табл. 1.

В случае применения множества присадок может оказаться целесообразным, хотя и несущественным, приготовление концентратов присадок, включающих такие присадки (в настоящем описании концентратом называют пакет присадок), благодаря чему несколько присадок можно одновременно вводить в базовое масло, получая композицию смазочного масла. Растворение концентрата присадки в смазочном масле можно упростить, например, перемешиванием в сочетании с подогревом, но существенного значения это не имеет. Концентрат или пакет присадок, как правило, готовят таким образом, чтобы он включал присадку (и) в количествах, обеспечивающих достижение целевой концентрации в готовой композиции, когда пакет присадок смешивают с заданным количеством основы смазочного масла. Так, один или несколько сульфонатов с низким щелочным числом, полученных в соответствии с настоящим изобретением, можно вводить в небольшие количества базового масла или других совместимых растворителей вместе с другими необходимыми присадками, получая пакет присадок, включающий в пересчете на пакет присадок активные компоненты в количестве, составляющем, в частности, от примерно 2,5 до примерно 90 мас.%, предпочтительно от примерно 5 до примерно 75 мас.% и наиболее предпочтительно от примерно 8 до примерно 50 мас.%, причем присадки содержатся в соответствующих пропорциях, а остальное приходится на долю базового масла.

Конечные композиции, как правило, могут включать приблизительно 10 мас.% пакета присадок, а остальное приходится на базовое масло.

Было установлено, что сульфонатные композиции с низким щелочным числом по настоящему изобретению характеризуются улучшенными противоизносными свойствами, причем особенно предпочтительны из них те, которые содержат один из таких продуктов, как формиат, фумарат, сукцинат, малеат, цитрат или адипинат, наиболее предпочтительно фумарат, малеат, сукцинат или цитрат. Особенно предпочтительны кальциевые сульфонаты с низким щелочным числом, причем в наиболее предпочтительном варианте ОЩЧ такой композиции составляет менее 24, предпочтительно 5-24.

Ниже сущность изобретения проиллюстрирована следующими примерами.

Получение нейтрального сульфоната кальция (сравнительный пример А)

480 г толуола, 360 г метанола, 50 г воды и 175 г минерального масла в качестве разбавителя

загружали в 2-литровый стеклянный реактор, снабженный мешалкой, обратным холодильником, средством для продувки азотом, капельной воронкой с уравновешенным давлением и средством регулирования

температуры. В эту смесь при комнатной температуре добавляли 23,3 г гидроксида кальция. Степень чистоты гидроксида кальция, которую определяли титрованием ЭДТК, превышала 95%. Затем реакционную смесь

нагревали до 40oC, после чего с помощью капельной воронки с уравновешенным давлением в эту смесь в течение 15 мин добавляли 814 г раствора сульфоновой кислоты, одновременно поддерживая

температуру на уровне 40oC. Эта сульфоновая кислота представляла собой смесь C15-C60алкилбензолсульфокислот со среднечисленной молекулярной массой 670, разбавленную до

концентрации 60 мас.% минеральным маслом. По завершении добавления сульфоновой кислоты температуру реакционной смеси повышали до 60oC и выдерживали при этой температуре в течение 1 часа.

Далее добавляли силиконовый пеногаситель (100 мас. ч./млн от всего содержимого реактора) с последующим изменением режима реакционного аппарата от работающего с обратным холодильником на

дистилляционный. После этого содержимое реактора нагревали от 60 до 68oC в течение 20 мин, от 68 до 75oC в течение 30 мин и от 75 до 160oC в течение 1 часа. В течение

дистилляционного периода производили продувку током азота с расходом 100 см3/мин. Когда температура достигала 160oC, создавали вакуум 200 мм рт.ст. и вакуумную обработку

продолжали в течение 30 мин.

Далее из реактора отбирали 50 мл образца и растворяли в 50 мл толуола. Эту смесь затем вводили в 100-миллилитровую калиброванную пробирку центрифуги. Далее раствор центрифугировали в течение 20 минут при 1500 об/мин и определяли объем осадка в пробирке. В пробирке содержалось 0,25 см3 осадка, что эквивалентно 0,5 об. % осадка в содержимом реактора. После медленного фильтрования продукт представлял собой нейтральный сульфонат кальция с содержанием активного компонента 43,5 мас.%. Кинематическая вязкость продукта при 100oC составляла 663 сСт, т.е. оказывалась неприемлемо высокой.

100 мл продукта выливали в 250-миллилитровый химический стакан. Этот химический стакан хранили при комнатной температуре и периодически проверяли, наклоняя его под некоторым углом, на предмет появления на поверхности пленки. Продукт образовывал пленку.

Получение кальциевого сульфоната с низким щелочным

числом из высокомолекулярной сульфоновой кислоты в соответствии с известным способом (сравнительный пример Б)

255,9 г минерального масляного разбавителя и 110,3 г воды смешивали в 2-литровом

реакторе, снабженном мешалкой, обратным холодильником, средством для продувки азотом, капельной воронкой с уравновешенным давлением, охлаждающим змеевиком и средством регулирования температуры. В эту

смесь далее добавляли 41,3 г гидроксида кальция со степенью чистоты, которую определяли титрованием ЭДТК, свыше 95% и температуру доводили до 30oC. Затем с помощью капельной воронки

добавляли 17,9 г муравьиной кислоты. Протекала экзотермическая реакция. Для поддержания температуры на уровне 37oC осуществляли охлаждение. Далее в реактор добавляли 314,2 г раствора C15-C60-алкилбензолсульфоновой кислоты в минеральном масле концентрацией 60 мас. % и температуру смеси во время протекавшей после этого экзотермической реакции поддерживали дальнейшим

охлаждением таким образом, чтобы она не превышала 70oC. Среднечисленная молекулярная масса используемой сульфоновой кислоты составляла 670. После добавления сульфоновой кислоты температуру

поддерживали на уровне 70oC в течение 1 часа, а по истечении этого периода добавляли вторую порцию (17,7 г) гидроксида кальция. Затем добавляли дополнительную порцию (314,2 г) сульфоновой

кислоты и вызванную этим экзотермическую реакцию охлаждением контролировали таким образом, чтобы реакционная температура не превышала 80oC. После второго добавления кислоты температуру

стабильно поддерживали на уровне 80oC в течение 1 часа. Затем режим работы реакционного аппарата изменяли от кипячения с обратным холодильником на дистилляционный и подавали тепло.

Температуру реакционной смеси повышали от 80 до 110oC в течение 4 часов, а затем в течение 2 часов от 110 до 160oC. Далее создавали вакуум (абсолютное давление 400 мбар) и

выдерживали в течение одного часа, одновременно поддерживая температуру на уровне 160oC для удаления летучих компонентов.

Из реактора отбирали 50 мл образца продукта и по методу, который описан в сравнительном примере А, определяли количество осадка. Содержание осадка в реакторе составляло 2,6 об.%. Продукт был вязким, причем его кинематическая вязкость при 100oC составляла 1670 сантистокс. Попытка профильтровать продукт оказывалась безуспешной вследствие высокого содержания осадка в сочетании с высокой вязкостью.

Этот пример показывает, что получение кальциевого сульфоната с низким щелочным числом из высокомолекулярной сульфоновой кислоты в соответствии с известным способом получения продукта с низким щелочным числом, приемлемым для низкомолекулярных сульфокислот, приводит к образованию неприемлемого, нестандартного продукта.

Получение кальциевого сульфоната с высоким щелочным числом (для

использования в приведенном ниже примере 1)

Кальциевый сульфонат с высоким щелочным числом из смешанной C16-C60алкилбензолсульфоновой кислоты среднечисленной

молекулярной массы 670 получали по известному способу перещелачиванием. Он включал нейтрализацию сульфоновой кислоты избытком гидроксида кальция в смешанной системе толуол/полярный растворитель. Далее

избыток гидроксида кальция превращали в коллоидные кальциевые соли карбонатацией смеси. После этого перегонкой удаляли летучие растворители. Готовый продукт представлял собой кальциевый сульфонат с

высоким щелочным числом и общим щелочным числом (ОЩЧ) 295 мг КОН/г при содержании сульфоната кальция 29 мас.% и кинематической вязкости при 100oC 110 сантистокс.

Пример 1:

Получение кальциевого сульфоната с низким щелочным числом непосредственно из сульфоновой кислоты

303 г толуола, 50,5 г воды и 259,9 г минерального масляного разбавителя загружали в 2-литровый

стеклянный реакционный сосуд, снабженный мешалкой, обратным холодильником, средством для продувки азотом, капельной воронкой с уравновешенным давлением и средством регулирования температуры. В эту

смесь добавляли 21,4 г гидроксида кальция со степенью чистоты, определенной титрованием ЭДТК, 98,8%. Температуру смеси доводили до 50oC и с помощью капельной воронки в течение 15 мин в

реактор добавляли 686 г раствора смешанной C16-C60алкилбензолсульфоновой кислоты среднечисленной молекулярной массы 670 в минеральном масле концентрацией 60 мас.%. По завершении

этой операции добавления температуру реакционной смеси доводили до 70oC и выдерживали при этой температуре в течение 1 часа, после чего добавляли 100 мас. ч. /млн силиконового пеногасителя

в пересчете на общее содержимое реактора. В эту реакционную смесь в течение 5 минут добавляли 48,9 г описанного выше сульфоната с высоким щелочным числом. Далее добавляли 10,2 г 80%-ного раствора

муравьиной кислоты, одновременно поддерживая температуру на уровне 70oC. После добавления муравьиной кислоты температуру поддерживали на уровне 70oC в течение последующих 15

минут с целью обеспечить полноту реакции. Затем конфигурацию реакционного аппарата изменяли от режима работы с обратным холодильником на дистилляционный и перегонкой до температуры 160oC в

течение 1 часа удаляли летучие растворители. После этого для удаления последних следов растворителя в течение 30 минут поддерживали вакуум 200 мм рт.ст. Далее по методу, который описан в сравнительном

примере А, определяли количество осадка. Содержимое реактора включало 0,06 об.% осадка. После этого продукт профильтровывали, используя 0,5 мас.% диатомитового средства фильтрования. Фильтрование

протекало исключительно быстро, позволяя получить готовый продукт в виде прозрачной коричневой подвижной жидкости с кинематической вязкостью при 100oC 45,5 сантистокс и общим щелочным

числом 10,2 мг КОН/г, содержанием кальциевого сульфоната 43,7 мас.%, содержанием кальция 1,6 мас.% и концентрацией хлора 5 мас. ч./млн.

100 мл профильтрованного материала выливали в 250-миллилитровый химический стакан и затем оставляли стоять при комнатной температуре. При этом продукт не обнаруживал тенденции к образованию пленки под воздействием воздуха.

Расчет общего содержания гидроксида на основе метода и количеств загруженных продуктов указывает на потенциальное содержание 0,11 мас.% гидроксида кальция в готовом продукте. Это значение ниже, чем расчетные данные для продуктов, полученных по известному способу, где расчетная величина составляла 0,7 мас.%.

Примеры 2 и 3: Получение кальциевых сульфонатов с низким щелочным числом

непосредственно из сульфоновой кислоты

Работали по общей методике, описанной в примере 1, за исключением того, что реагенты загружали в количествах, которые приведены в табл. 2. Продукты

характеризовались низкой вязкостью, низким содержанием осадка перед фильтрованием и отсутствием пленки у фильтрованного продукта при выдержке на воздухе.

Продукты из обоих примеров характеризовались низкой вязкостью и низким содержанием хлора. Обычный сульфонат с низким щелочным числом, синтезированный с использованием галоидного разжижителя, содержал бы 0,5 мас.% хлора.

Мыло 1: Получение частично нейтрализованной сульфоновой кислоты (90%-ная нейтрализация)

480 г толуола, 360 г метанола, 50 г воды и 175 г масляного разбавителя загружали в 2-литровый

стеклянный реактор, снабженный мешалкой, обратным холодильником, средством для продувки азотом, капельной воронкой с уравновешенным давлением и средством регулирования температуры. Добавляли 25,5 г

гидроксида кальция со степенью чистоты 98,8% и температуру доводили до 40oC. С помощью капельной воронки в течение 15 мин добавляли 814 г раствора C16-C60

алкилбензолсульфокислоты. Среднечисленная молекулярная масса сульфоновой кислоты составляла 670, и этот раствор включал 60 мас.% сульфоновой кислоты в масляном разбавителе. По завершении такого

добавления температуру доводили до 60oC и затем выдерживали при этой температуре в течение 1 часа. Далее конфигурацию реакционного аппарата изменяли от режима работы с обратным

холодильником на дистилляционный и добавляли 100 мас. ч./млн силиконового пеногасителя в пересчете на содержимое реактора. После этого реакционную смесь нагревали до 160oC и для удаления

летучих компонентов создавали вакуум в 210 мм рт.ст. Конечный продукт представлял собой раствор сульфоната кальция и сульфоновой кислоты в масляном разбавителе и характеризовался кинематической

вязкостью при 100oC 137 сантистокс. Соотношение между сульфоновой кислотой, которая оказалась нейтрализованной и превращенной в кальциевую соль, и той, которая оставалась в продукте в виде

непрореагировавшей сульфоновой кислоты, составляло 9:1.

Мыло 2: Получение частично нейтрализованной сульфоновой кислоты (95%-ная нейтрализация)

Повторяли процесс, описанный

для мыла 1, за исключением того, что при этом использовали 26,9 г гидроксида кальция. В результате получали продукт, который на 95% был нейтрализован как кальциевый сульфонат, а остальные 5% кислоты

оставались непрореагировавшими. Кинематическая вязкость конечного продукта при 100oC составляла 250 сантистокс.

Пример 4: Получение кальциевого сульфоната с низким щелочным

числом из частично нейтрализованной сульфоновой кислоты

100 г мыла 1, приготовленного по описанной выше методике, загружали в 250-миллилитровый реакционный сосуд, снабженный холодильником,

мешалкой, средством для продувки азотом и средством регулирования температуры. Эту частично нейтрализованную кислоту нагревали до 60oC и добавляли 5,8 г описанного выше сульфоната с высоким

щелочным числом. После этого добавляли 1,2 г муравьиной кислоты 80%-ной степени чистоты. Затем температуру содержимого реактора поддерживали на уровне 60oC в течение 20 минут с последующим

изменением конфигурации реакционного аппарата от режима работы с обратным холодильником на дистилляционный. Далее температуру в течение 45 минут повышали до 160oC с последующим созданием

вакуума и выдержкой в течение последующих 20 минут. Количество осадка в продукте составляло 0,1 об.%, ОЩЧ 24 мг КОН/г, содержание сульфоната кальция 43,9 мас.%, содержание кальция 2,18 мас.%, а

кинематическая вязкость при 100oC была равной 58 сантистокс. При испытании с выдержкой на воздухе, как описано в сравнительном примере А, продукт не образовывал пленки.

Пример 5: Получение кальциевого сульфоната с низким щелочным числом из частично нейтрализованной сульфоновой кислоты

100 г мыла 2, приготовленного по описанной выше методике, загружали в

250-миллилитровый реакционный сосуд с описанным выше оборудованием. Повторяли процесс по методу, описанному в примере 4, за исключением того, что количество использованного сульфоната с высоким

щелочным числом составляло 9,1 г, а количество использованной муравьиной кислоты было равным 2,55 г. Количество осадка в конечном продукте составляло 0,05 об.%, ОЩЧ 24 мг КОН/г, содержание сульфоната

кальция 42,6 мас.%, содержание кальция 2,08 мас.% и кинематическая вязкость при 100oC была равной 55 сантистокс. При выдержке на воздухе продукт не образовывал пленки.

Получение кальциевого сульфоната с низким щелочным числом из низкомолекулярной сульфоновой кислоты (сравнительный пример В)

Повторяли пример 1, за исключением того, что высокомолекулярную

сульфоновую кислоту заменяли смешанной низкомолекулярной сульфоновой кислотой, полученной из алкилбензолсульфоновой кислоты с алкилом в среднем C24 и алкилксилолсульфоновой кислоты с

алкилом в среднем C12, со среднечисленной молекулярной массой смеси 440. Полученный сульфонат представлял собой исключительно вязкий, нетекучий при комнатной температуре продукт с ОЩЧ 12 мг

КОН/г, который при выдержке на воздухе образовывал пленку.

Этот пример показывает, что сульфокислоты, полностью состоящие из низкомолекулярных материалов, непригодны для получения кальциевых сульфонатов с низким щелочным числом, которые обладают низкой вязкостью и при выдержке на воздухе не образуют пленку.

Примеры 6-12

Работали по общей методике,

описанной в примере 1, с использованием ряда различных карбоновых кислот и ангидридов вместо муравьиной кислоты. Полученные результаты вместе с различными вариациями этого общего метода приведены в

табл. 3.

В примерах 2-5 и 6-12 присадка содержит 0,5 мас.% или менее гидроксида, представленного в виде гидрохлорида кальция.

Все эти сульфонаты с низким щелочным числом обладали низким содержанием хлора и при выдержке на воздухе пленку не образовывали.

Получение кальциевого сульфоната с низким щелочным числом с использованием галоидного

промотора (сравнительный пример Г)

611 г смешанной низкомолекулярной сульфоновой кислоты, полученной из алкилбензолсульфоновой кислоты с алкилом в среднем C24 и

алкилксилолсульфоновой кислоты с алкилом в среднем C12 со среднечисленной молекулярной массой смеси 440, и 249,9 г минерального масла в качестве разбавителя загружали в 2-литровый

стеклянный реактор, снабженный мешалкой, обратным холодильником, средством для продувки азотом и средством регулирования температуры. Смесь нагревали до 60oC, после чего в нее добавляли 15,

7 г раствора хлорида кальция в воде концентрацией 35 мас.%, 11,8 г муравьиной кислоты и 12,9 г воды. Протекала экзотермическая реакция и температура возрастала до 65oC. Температуру

поддерживали на уровне 65oC и добавляли 54,1 г гидроксида кальция. Вновь протекала экзотермическая реакция, в результате которой температура повышалась до 80oC, после чего

дополнительно добавляли 72,9 г воды. Температуру доводили до 85oC и выдерживали при этой температуре в течение 1 часа. Далее конфигурацию реакционного аппарата изменяли с режима работы с

обратным холодильником на дистилляционный и температуру в течение 4 часов повышали с 85 до 110oC. При 110oC производили продувку азотом с расходом 200 см3/минуту и в

течение 2 часов температуру повышали до 160oC. Затем в течение 30 минут поддерживали вакуум в 400 мбар. После этого из реактора отбирали образец 50 см3 и количество осадка

определяли растворением в толуоле и центрифугированием в условиях, указанных в сравнительном примере А. В продукте обнаруживали 0,5 об.% осадка, после чего его фильтровали с использованием

диатомитового средства фильтрования с получением кальциевого сульфоната с низким щелочным числом и нижеследующими свойствами: ОЩЧ 23 мг КОН/г, содержание сульфоната кальция 43,5 мас.%, содержание

кальция 2,9 мас.% и кинематическая вязкость при 100oC составляла 40 сСт. Концентрация хлора была равной 0,35 мас.%. При выдержке на воздухе продукт образовывал пленку. Этот пример

показывает, что кальциевые сульфонаты с низким щелочным числом могут быть получены из низкомолекулярных сульфокислот, но для регулирования вязкости требуются галогениды.

Противоизносные свойства

Противоизносные свойства различных сульфонатов с низким щелочным числом оценивали с помощью прибора для определения износа SMIRA Valve Train Wear Rig; этот прибор

представлен в описании метода испытаний CEC L-31-T-81. Вариант, применяемый для такой оценки, представлял собой однокулачковый механизм, который проиллюстрирован в описании испытательной машины с

кулачком и ведомой деталью, движущейся в соответствии с профилем кулачка. В протоколах испытаний использовали три следующие температуры.

Результаты представлены в табл. 4.

Оценивали две композиции смазочных масел.

Композицию 1 готовили в минеральном базовом масле с использованием известного модификатора вязкости, диспергатора, пакета моющей присадки по изобретению, смеси антиоксидантов, включая продукт ZDDP. Композицию 2 готовили в смешанном минеральном и синтетическом базовом масле с использованием тех же самых присадок, что и в композиции 1, но с добавлением ароматического аминового антиоксиданта и дополнительного количества продукта ZDDP, получая, таким образом, композицию со смесью порций продукта ZDDP. В составе каждой композиции Ca-сульфонат с низким щелочным числом оценивали в концентрации 0,9 вес.% в пересчете на вес этой композиции.

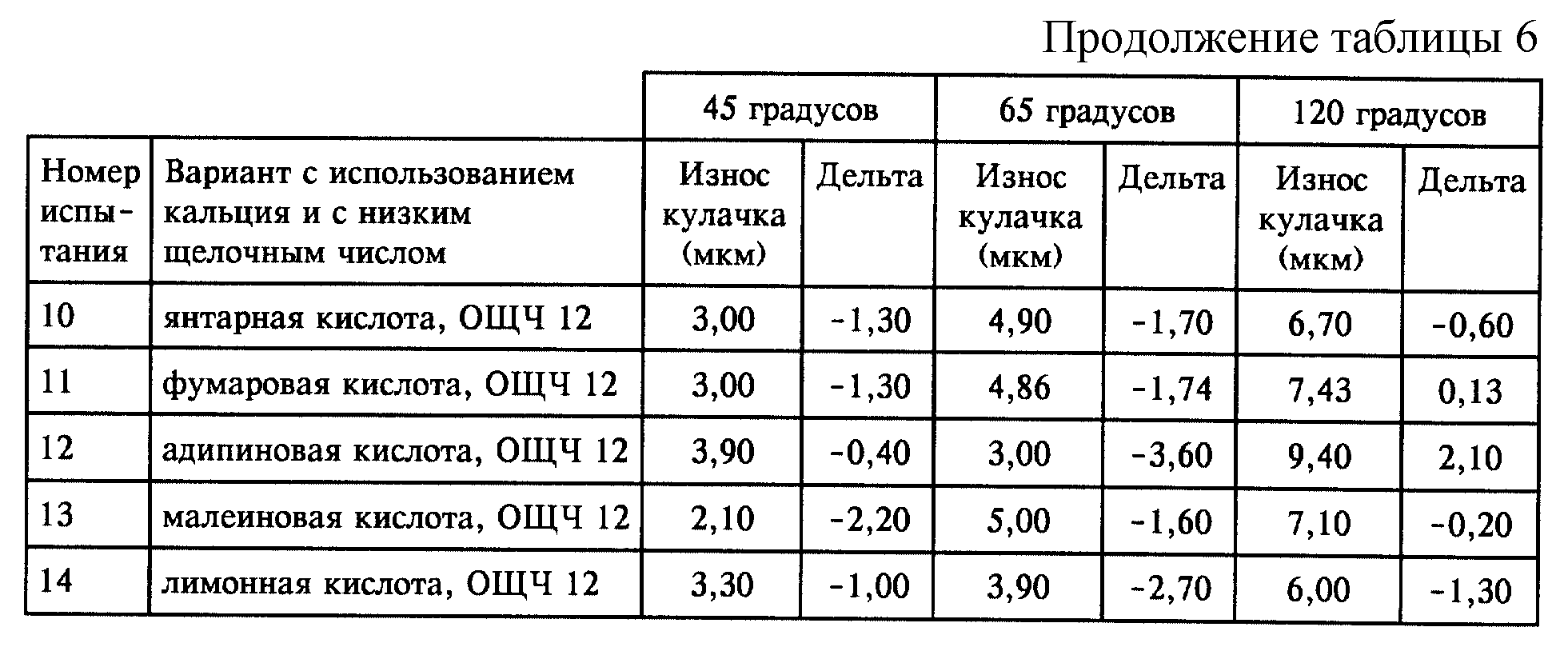

Эксплуатационные свойства масла оценивали в конце испытания по степени износа кулачка, выраженной в микрометрах. Результаты для композиции 1 представлены в табл. 5, а результаты для композиции 2 представлены в табл. 6. Отрицательный знак у параметра "дельта" указывает на улучшение противоизносных свойств в сравнении со свойствами сульфоната с низким щелочным числом, полученного из низкомолекулярной сульфоновой кислоты.

Реферат

Изобретение относится к композициям сульфонатной присадки к смазочным маслам. Композиция содержит сульфонат кальция, карбоксилат кальция и разбавитель. Причем, композиция содержит по меньшей мере 10 мас.% по крайней мере одного сульфоната, полученного нейтрализацией сульфоновой кислоты, среднечисленная молекулярная масса которой составляет 500 или более и которая представляет собой маслорастворимую синтетическую сульфоновую кислоту или алкарилсульфоновую кислоту. Кинематическая вязкость композиции 700 сСТ или менее при 100°С и композиция содержит 0,5 мас.% или менее гидроксида в пересчете на гидроксид кальция, а содержание хлорида составляет 100 мас.ч./млн или менее. Технический результат: улучшение экологии за счет снижения содержания хлоридов, исключается раздражение кожного покрова. Композиция характеризуется низкой вязкостью, низким щелочным числом и улучшенными противоизносными свойствами; при выдержке на воздухе не образует пленки. 8 з.п. ф-лы, 6 табл.

Комментарии