Роторный узел для центробежного сепаратора - RU2445170C2

Код документа: RU2445170C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к роторному узлу для центробежного сепаратора, содержащего невращаемый корпус, в который роторный узел устанавливают для вращения, а также содержащего, по меньшей мере, ряд деталей, изготавливаемых из металла, подвод для подачи жидкой смеси, состоящей из компонентов, которые должны быть разделены, и, по меньшей мере, один отвод для компонента, отделенного в течение выполнения операции, при этом роторный узел содержит:

разделительную камеру, образованную внутри роторного узла;

подводящую камеру, которая соединена с подводом и с разделительной камерой, образована радиально внутри разделительной камеры и обычно защищена от разделительной камеры;

по меньшей мере, один отвод, соединенный с разделительной камерой;

ряд разделительных дисков, расположенных на расстоянии друг от друга в осевом направлении в разделительной камере соосно с осью вращения.

Предпосылки создания изобретения

Пример центробежного сепаратора указанного выше типа приведен в документе WO 90/04460. В этом центробежном сепараторе подводящая камера защищена от разделительной камеры посредством разделительной стенки в форме уплотняющих элементов, которые расположены в углублениях в разделительных дисках или объединены с соответствующими разделительными дисками, если разделительные диски и уплотняющие элементы изготавливают из пластика. В дополнение к необходимости манипулирования большим количеством разделительных дисков уплотняющие элементы, расположенные в углублениях в разделительных дисках, создают проблемы, когда происходит манипулирование значительно более многочисленными деталями, которые, если уплотняющие элементы, например, изготовлены из резинового материала, будут подвержены износу, и их через постоянные промежутки времени необходимо будет заменять. Уплотняющие элементы, объединяемые с соответствующими разделительными дисками и изготавливаемые из пластика, приводят к ограничениям в отношении прочности разделительных дисков. Характеристики материалов дисков и уплотнений также ограничивают случаи использования центробежного сепаратора.

Обычный способ удерживания совместно друг с другом деталей ротора указанного выше типа заключается в приведении их в зацепление друг с другом посредством резьбовых соединений, как указано в документе WO 90/04460. Разделительные диски надежно удерживают в надлежащем месте посредством стержней и сжимают посредством сжимающего инструмента, чтобы повысить жесткость установленных разделительных дисков. Сжатие разделительных дисков так сильно прижимает их друг к другу, что обеспечивает их симметричное взаимное расположение, возможно вызывая при этом дисбаланс, который может оказаться критичным при вращении ротора.

Краткое изложение существа изобретения

Цель настоящего изобретения заключается в исключении проблем, которые указаны выше, и в создании динамически устойчивого при вращении роторного узла центробежного сепаратора, причем такого роторного узла, который сохранит или повысит эффективность разделения.

Еще одна цель заключается в создании роторного узла для центробежного сепаратора, который легко монтировать и демонтировать вследствие уменьшения количества деталей центробежного сепаратора, обеспечивающих разделение.

Эти цели достигнуты посредством устройства, указанного во вводной части, которое отличается тем, что, по меньшей мере, некоторые из металлических деталей роторного узла соединяют друг с другом без возможности их отделения, чтобы сформировать композитное тело.

Согласно варианту осуществления настоящего изобретения роторный узел содержит детали, соединенные друг с другом посредством пайки.

Соединение деталей роторного узла друг с другом посредством пайки означает, что в том же самом пространстве могут быть использованы более тонкие разделительные диски, а это делает возможным использование большего количества разделительных дисков и, следовательно, повышение эффективности разделения.

Связующий агент, используемый при пайке, может представлять собой стойкий к коррозии припой, который имеет значительно лучшие характеристики, чем обычный припой. Стойкий к коррозии припой, например, исключает проблемы коррозии в центробежном сепараторе. Примеры других припоев, которые могут быть использованы, представляют собой припои на основе меди, никеля или железа. Примеры композиции и характеристик подходящего припоя представлены, например, в документах WO 02/38327 A1 или WO 02/098600 A1.

Согласно еще одному варианту осуществления изобретения роторный узел содержит детали, в которых припой легко образует разделительную стенку между подводящей камерой и разделительной камерой. Паяная разделительная стенка также приводит к более равномерному падению давления в промежуточных пространствах между разделительными дисками, что приводит к улучшенному распределению потока в промежуточных пространствах между разделительными дисками и, следовательно, к повышенной степени разделения.

Разделительные диски представляют собой один из примеров деталей, которые могут быть соединены друг с другом посредством пайки, но это также могут быть детали, расположенные у подвода для подачи жидкой смеси, которая должна быть разделена, детали, расположенные у отвода для разделенных компонентов, элементы для увлечения (захвата) частиц и т.д. Все разделительные диски в роторном узле могут быть выполнены идентичными.

Разделительные диски могут без возможности их разъединения быть соединены друг с другом у их радиально внутренних частей и/или у их радиально наружных частей. Соединение разделительных дисков друг с другом у их радиально внутренних краев приводит к образованию разделительной стенки, которая представляет собой разграничение между подводящей камерой и отводящей камерой, которые упомянуты выше. Промежуточные пространства между разделительными дисками могут быть открыты к пространству между роторным узлом и окружающим, невращаемым корпусом, но если разделительные диски соединены друг с другом у их радиально наружных краев вдоль линии, окружающей ось вращения, то соединение в каждом промежуточном пространстве формирует разделительные стенки, которые совместно друг с другом образуют корпус ротора. Соединение друг с другом разделительных дисков посредством пайки приводит к образованию жесткого и устойчивого роторного узла.

Как упомянуто ранее, части отвода также могут быть соединены с разделительными дисками для формирования объединенного узла. В таких случаях отвод может содержать элементы, например, в форме конических деталей разделительных дисков, которые удлинены радиально внутрь и расположены на соответствующем осевом уровне относительно подвода. Отвод также может содержать одну или более концевые пластины, расположенные на одном конце пакета разделительных дисков, чтобы сформировать отвод для одного из отделяемых жидких компонентов. В варианте конструкции, в котором обычное отводное устройство заменено отводным устройством согласно настоящему изобретению и разделительные диски соединяют друг с другом для формирования однородного набора, пространство может быть эффективно использовано таким образом, что количество разделительных дисков в роторном узле будет увеличено с повышением при этом эффективности разделения.

Согласно еще одному варианту осуществления изобретения роторный узел содержит детали, соединенные друг с другом посредством сварки. В этом случае сварные швы подобным же образом могут образовывать разделительную стенку. Разделительная стенка отвода может быть соединена по меньшей мере с частью разделительных дисков у их радиально наружных частей. Части отвода могут быть соединены с разделительными дисками у разделительной стенки.

Краткое описание фигур

Далее изобретение будет разъяснено более подробно посредством описания различных вариантов его осуществления со ссылкой на прилагаемые фигуры.

На Фиг.1 в осевом сечении схематически представлен обычный роторный узел для центробежного сепаратора.

На Фиг.2 в осевом сечении схематически представлен роторный узел согласно варианту осуществления изобретения.

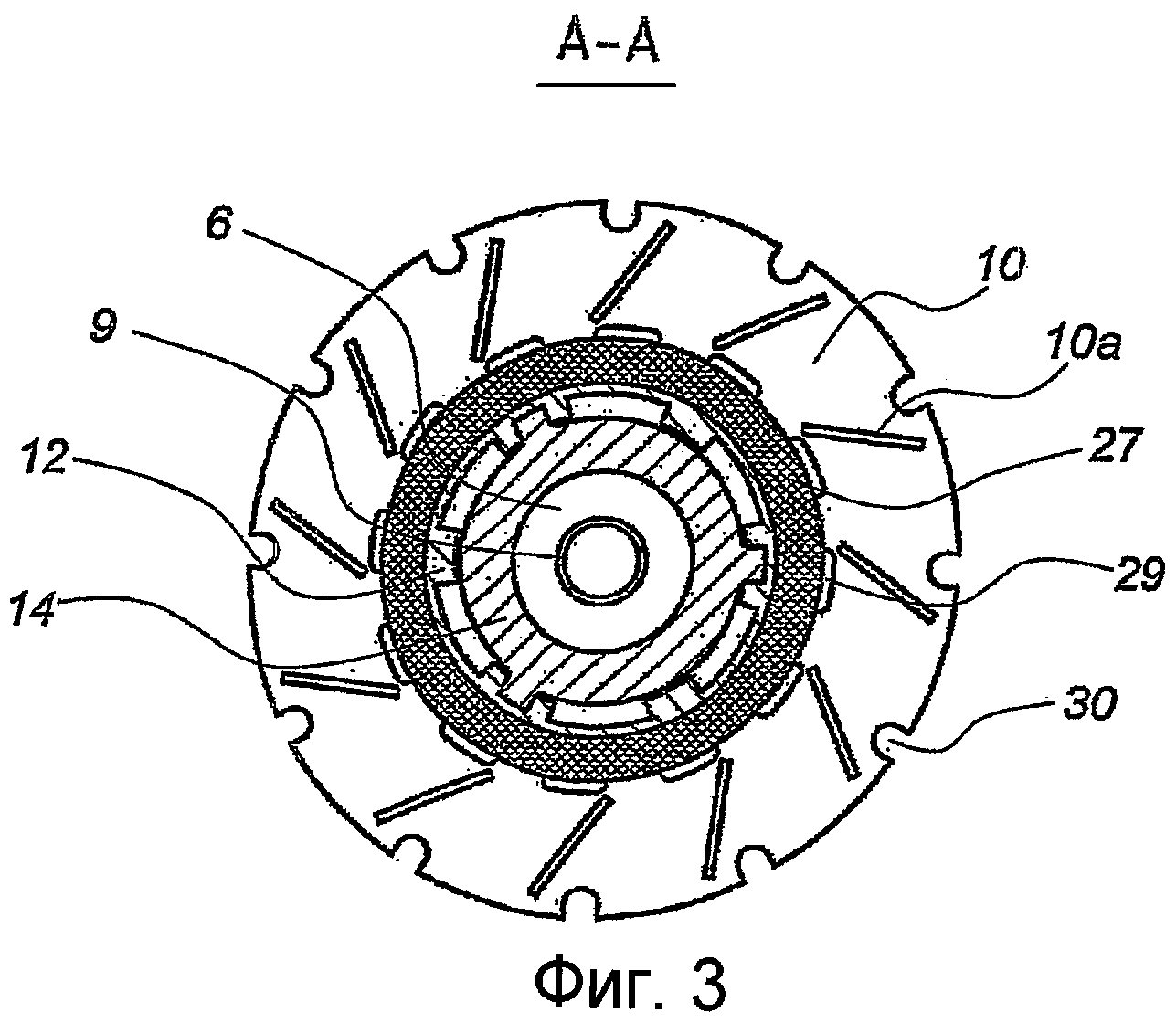

На Фиг.3 схематически представлено поперечное сечение части роторного узла по линии А-А на Фиг.2.

На Фиг.4 в осевом сечении схематически представлен роторный узел согласно еще одному варианту осуществления изобретения.

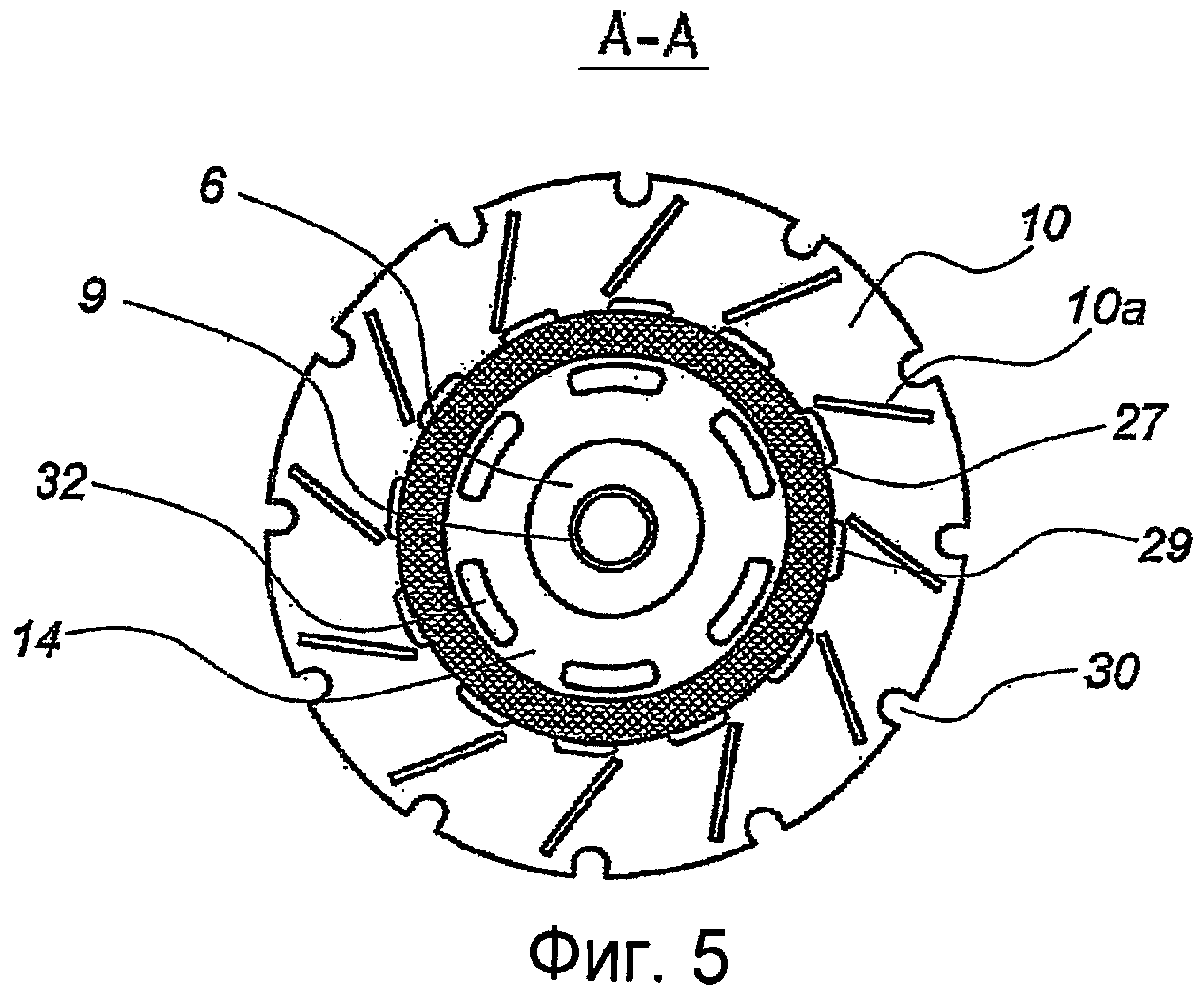

На Фиг.5 схематически представлено поперечное сечение части роторного узла по линии А-А на Фиг.4.

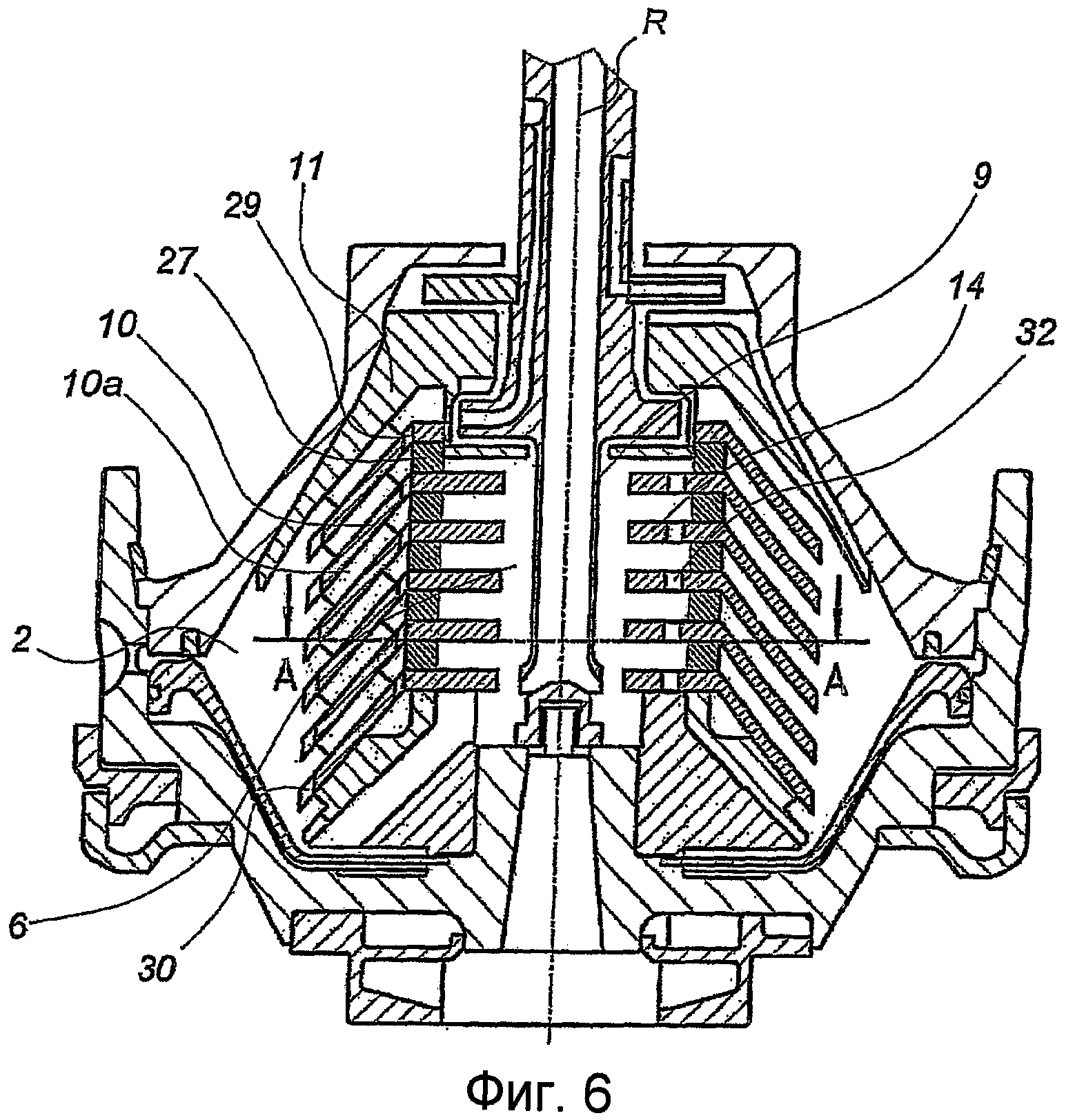

На Фиг.6 в осевом сечении схематически представлен роторный узел согласно еще одному варианту осуществления изобретения.

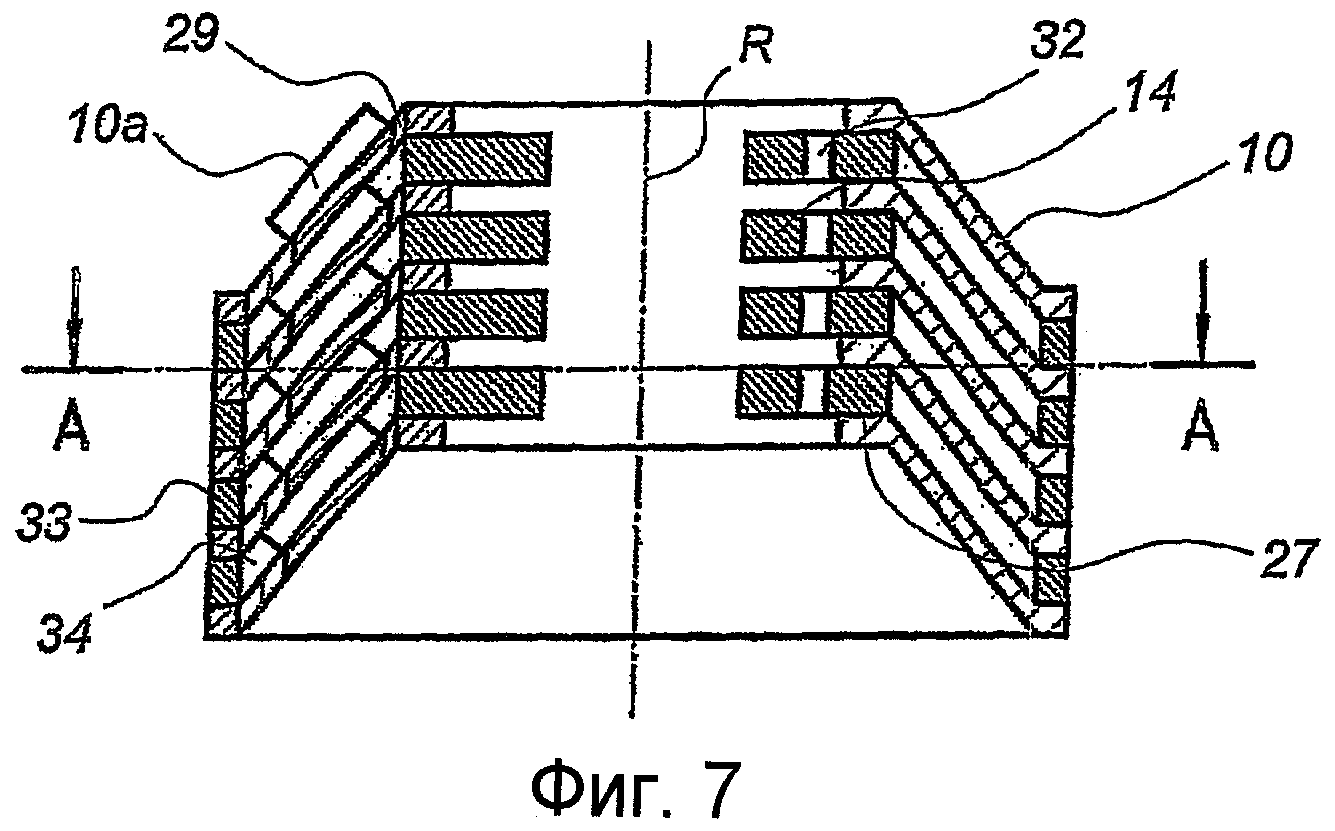

На Фиг.7 в осевом сечении схематически представлен ряд разделительных дисков согласно еще одному варианту осуществления изобретения.

На Фиг.8 схематически представлено поперечное сечение разделительных дисков по линии А-А на Фиг.7.

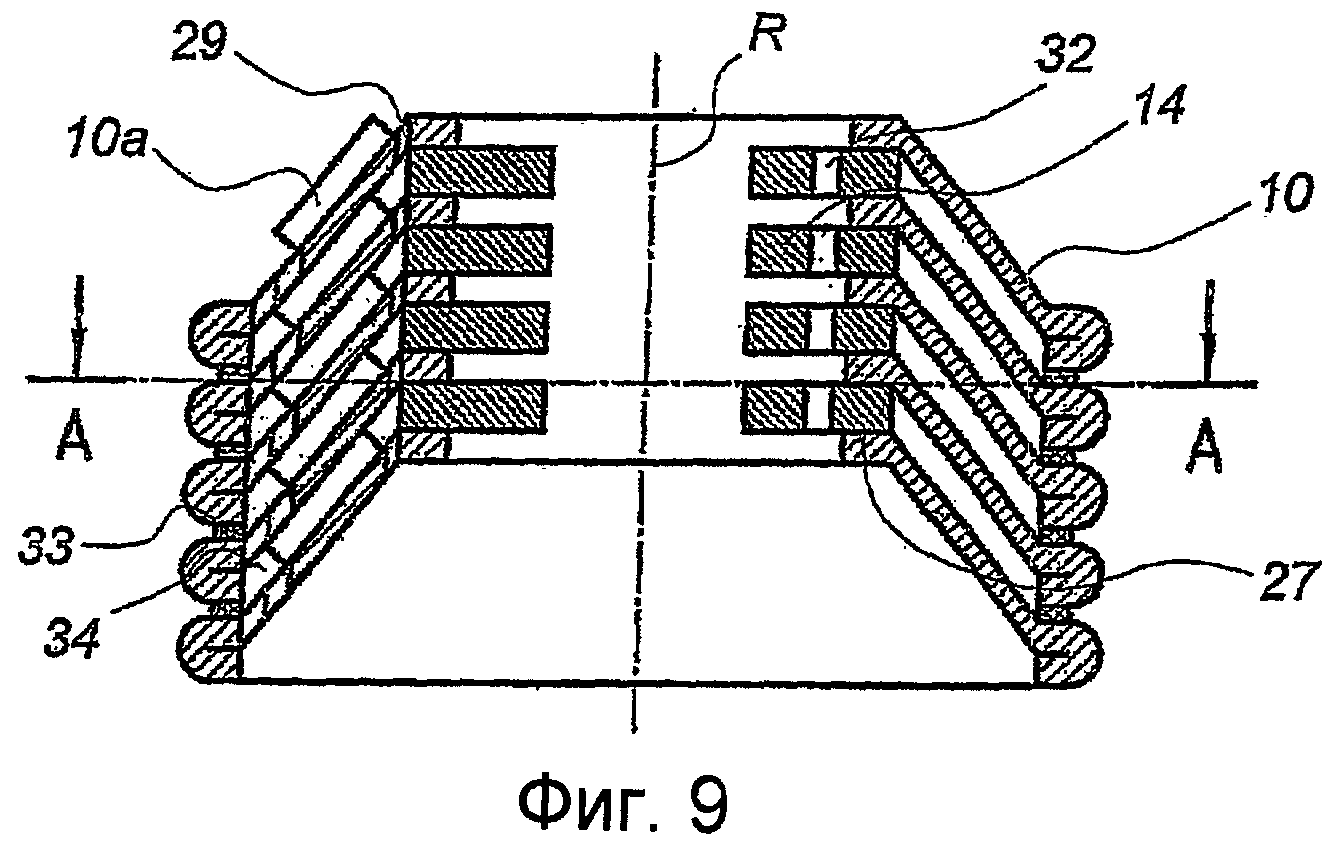

На Фиг.9 в осевом сечении схематически представлен ряд разделительных дисков согласно еще одному варианту осуществления изобретения.

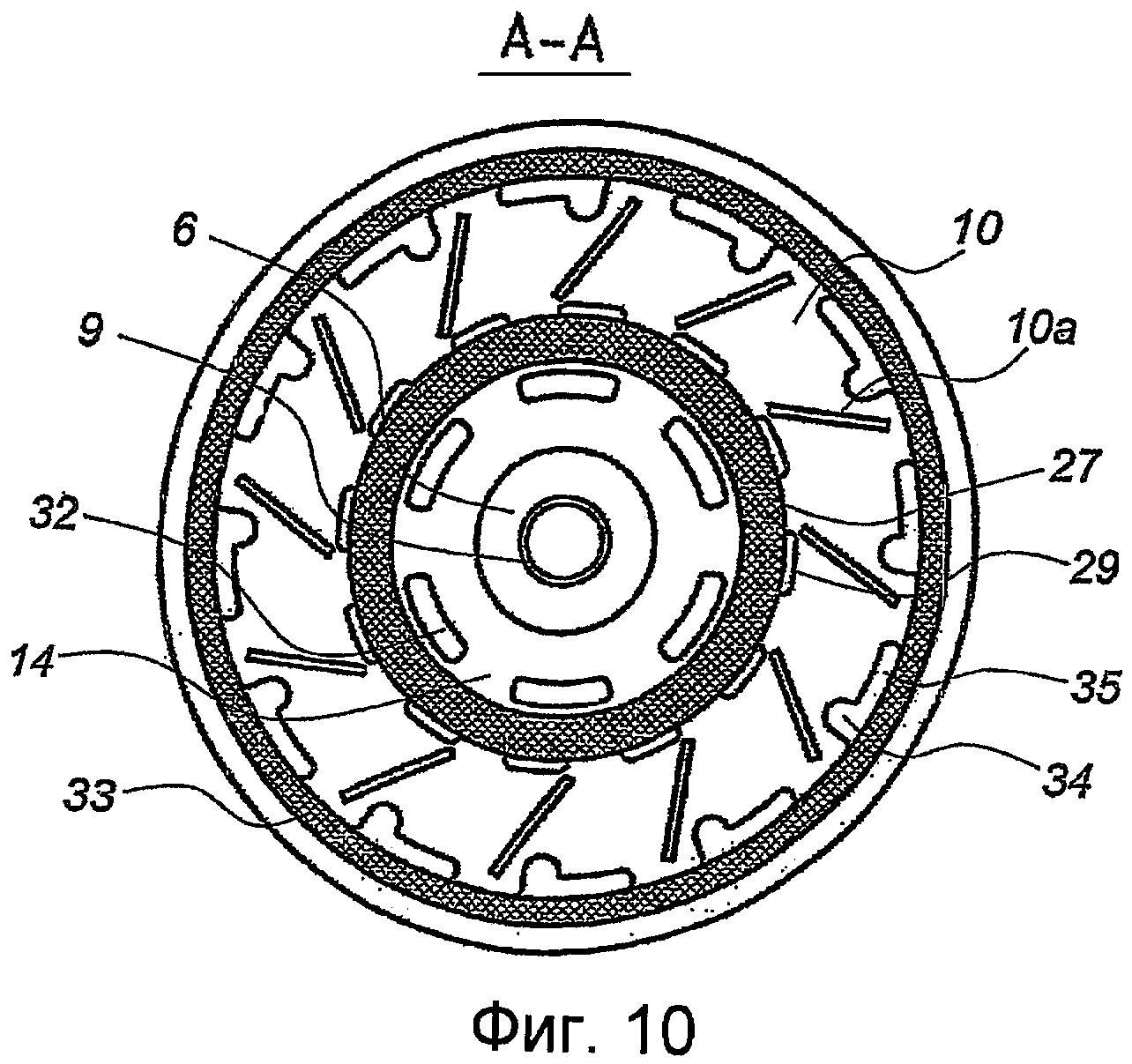

На Фиг.10 схематически представлено поперечное сечение разделительных дисков по линии А-А на Фиг.9.

Подробное описание различных вариантов осуществления изобретения

На Фиг.1 представлен обычный роторный узел, содержащий корпус 1 ротора, который имеет возможность вращения вокруг оси вращения R и определяет границы разделительной камеры 2. Корпус 1 ротора содержит часть 3, являющуюся основанием, и частично коническую верхнюю часть 4, которые удерживают совместно в осевом направлении у их проходящих по окружности частей посредством стопорного кольца 4а. Подводящее устройство 5 расположено по центру в корпусе 1 ротора для вращения совместно с корпусом 1. Подводящее устройство 5 определяет границы подводящей камеры 6, которую сообщают с разделительной камерой 2 через ряд каналов 7, образованных внутри корпуса 1 ротора. Подводящее устройство 5 с одного из его концов также имеет отверстие 8, которое сообщают с подводящей камерой 6. Невращаемая подводящая труба 9 для подачи жидкой смеси, которая должна быть обработана в роторном узле, проходит в подводящую камеру 6 снаружи и выходит во внутреннюю часть последней. В разделительной камере 2 расположен пакет разделительных дисков 10 в форме усеченного конуса, отделенных в осевом направлении посредством промежуточных элементов 10а, так чтобы эти элементы определяли между дисками узкие пути для прохождения потока жидкой смеси. Расстояние в осевом направлении между разделительными дисками 10, показанное на Фиг.1, изображено лишь схематически и может изменяться в зависимости от количества разделительных дисков в пакете и высоты промежуточных элементов 10а. Пакет разделительных дисков 10 удерживают на месте в осевом направлении посредством фактически конической внутренней части 11, которую саму по себе удерживают на месте посредством верхней части 4. Полярное управление пакетом разделительных дисков 10 осуществляют посредством осевых ребер (не показаны), расположенных с наружной стороны подводящего устройства 5.

Подводящее устройство 5 содержит центральный корпус 12, образующий разделительную стенку 13 между подводящей камерой 6 и разделительной камерой 2, и увлекающее (захватное) устройство, расположенное в подводящей камере 6. Возможны различные конфигурации увлекающих (захватных) устройств, при этом их назначение заключается в увлечении в течение выполнения операции жидкой смеси, которая, когда происходит вращение ротора, входит в подводящую камеру 6 по подводящей трубе 9. На Фиг.1 представлен ряд увлекающих (захватных) элементов 14 в форме пакета кольцевых плоских дисков, предназначенных для окружения оси вращения R на некотором расстоянии в осевом направлении друг от друга. Однако конфигурация увлекающих (захватных) элементов может принимать иную желаемую приемлемую форму, например, в виде большого количества лопаток, распределенных вокруг оси вращения R, так чтобы каждая из них проходила в радиальном и осевом направлении.

В цилиндрическом участке на расстоянии в осевом направлении от подводящей камеры 6 центральный корпус 12 формирует первую выпускную камеру 15, в которой накапливается определенный легкий жидкий компонент, отделенный от жидкой смеси в течение выполнения операции, при этом цилиндрический участок определяет границы первой выпускной камеры 15 радиально наружу относительно разделительной камеры 2. Границы первой выпускной камеры 15 определены в осевом направлении посредством кольцевой торцевой стенки 16 и радиально внутренней части фактически конической части 11.

Выпускную камеру 15 сообщают с разделительной камерой 2 посредством, по меньшей мере, одного канала 17. На Фиг.1 показан один канал 17. Канал имеет подводящее отверстие, расположенное на выбранном осевом уровне внутри или снаружи пакета разделительных дисков 10, и отводящее отверстие, расположенное на выбранном радиальном уровне в выпускной камере 15. Невращаемое выпускное средство 18 расположено в выпускной камере 15 для выпуска определенного легкого компонента из роторного узла. В выпускной камере 15 определенный легкий компонент формирует вращающееся тело из жидкости со свободной поверхностью жидкости, обращенной радиально внутрь и расположенной на радиальном уровне, определяемом противодавлением в отводящем канале 19 в невращаемом выпускном элементе 18. В центробежном сепараторе согласно Фиг.1 место нахождения канала 17 таково, что его отводящее отверстие выходит непосредственно в выпускную камеру 15. Согласно еще одному известному примеру канал 17 расположен в осевом направлении по направлению к подводящей камере 6 таким образом, что отводящее отверстие канала 17 выходит в радиальном направлении в пределах радиального уровня для свободной поверхности жидкости, приводя к тому, что этот радиальный уровень в разделительной камере 2 и нерадиальный уровень для свободной поверхности жидкости в выпускной камере 15 будут представлять собой определяющий уровень жидкости.

Центробежный сепаратор согласно Фиг.1, кроме того, имеет дополнительную выпускную камеру 20 для выпуска определенного тяжелого жидкого компонента, и эту камеру сообщают с радиально наружной частью разделительной камеры 2 посредством, по меньшей мере, одного канала 21, который отделяют от радиально внутренних деталей разделительной камеры 2 посредством конической части 11, которая в то же время образует вторую торцевую стенку 22. Невращаемое выпускное средство 23 с отводящим каналом 24 подобным же образом расположено в этой выпускной камере. Каждый из отводящего канала 24 и ранее упомянутого отводящего канала 19 соединяют с их соответствующими отводами 25 и 26.

На Фиг.2 представлен вариант осуществления роторного узла согласно настоящему изобретению. Элементы, которые образуют часть изобретения, а также определяют состояние уровня техники, на разных фигурах обозначены одинаковыми позициями. В роторном узле согласно Фиг.2 разделительные диски 10 изготавливают из металла и соединяют друг с другом у их радиально внутренних частей посредством соединения 27. Соединение 27 может представлять собой паяное или сварное соединение. Канал 17 согласно Фиг.1 представлен на Фиг.2 в виде канала 28. На Фиг.2 канал 28 представляет собой часть пакета разделительных дисков 10. Осевое положение канала 28 может быть выбрано посредством исключения соединений 27 между рядом разделительных дисков 10.

На Фиг.3 представлено поперечное сечение части роторного узла у пакета разделительных дисков 10 по линии А-А на Фиг.2, иллюстрирующее одну сторону разделительного диска 10 и то, как он подсоединен к центральному телу 12 посредством соединения 27. На Фиг.3 также представлены подводящая камера 6, подводящая труба 9 и увлекающий элемент 14 в форме диска. Разделительный диск 10 согласно Фиг.3 выполнен с рядом отверстий 29, равномерно распределенных вокруг оси вращения. Эти отверстия 29 формируют осевые каналы в пакете разделительных дисков 10 для подвода отделенного определенного легкого жидкого компонента к каналу 28. Разделительный диск 10 также выполнен с рядом углублений 30 у его радиально наружной части, которые подобным же образом формируют осевые каналы в пакете разделительных дисков 10 для подвода еще не разделенной жидкой смеси к фактически конической части 11. Как вариант, вместо этого осевые края могут принимать форму отверстий в разделительном диске 10. Радиальное положение этих отверстий зависит от того, представляет ли собой компонент, который должен быть очищен, определенный легкий или определенный тяжелый жидкий компонент. Если отверстия расположены радиально у периферии разделительного диска, то определенный легкий жидкий компонент будет очищен более эффективно, поскольку он далее проходит в пространстве между разделительными дисками по более длинному пути. Если вместо этого отверстия расположены радиально ближе к центру разделительного диска, то более эффективно будет очищен определенный тяжелый жидкий компонент, поскольку он далее проходит в пространстве между разделительными дисками по более длинному пути. Разделительный диск 10 также выполнен с рядом промежуточных элементов 10а в форме возвышений, равномерно распределенных вокруг оси вращения. Эти возвышения могут быть удлиненными, точкообразными, дугообразными или могут иметь любую приемлемую форму, пригодную для конкретного применения. Возвышения могут быть расположены на верхней или на нижней стороне разделительного диска 10.

На Фиг.4 представлен еще один вариант осуществления конструкции роторного узла согласно настоящему изобретению. В этом роторном узле увлекающие элементы 14 подобным же образом соединены с разделительными дисками 10 посредством соединения 27. На Фиг.4 видно, что увлекающие элементы 14 могут быть расположены с перекрытием разделительных дисков 10 и затем могут быть подсоединены к ним.

На Фиг.5 представлено поперечное сечение части роторного узла у пакета разделительных дисков 10 вдоль линии А-А на Фиг.1, иллюстрирующее одну сторону разделительного диска 10 и то, как он подсоединен к увлекающему элементу 14 посредством соединения 27. В этом случае соединение 27 образует разделительную стенку между подводящей камерой 6 и разделительной камерой 2 (см. Фиг.4). Подобно разделительным дискам 10, увлекающие элементы 14 обеспечены рядом отверстий 32, равномерно распределенных вокруг оси вращения. Эти отверстия 32 также образуют осевые каналы для подвода поступающего увлекаемого жидкого компонента к каналам 7.

На Фиг.6 представлен еще один вариант осуществления роторного узла согласно настоящему изобретению. В этом роторном узле увлекающие элементы 14 формируют часть разделительных дисков 10. Разделительные диски 10 соединены друг с другом посредством соединения 27 таким же образом, что и на Фиг.4, при этом соединение образует разделительную стенку между подводящей камерой 6 и разделительной камерой 2.

Разделительные диски 10 также могут быть расположены таким образом, что в пакете разделительных дисков 10 некоторые из них содержат увлекающие элементы 14, в то время как другие не содержат увлекающих элементов 14. При этом расстояние в осевом направлении между увлекающими элементами 14 может быть изменено по отношению к разделительным дискам 10.

На Фиг.7 схематически представлено осевое сечение ряда разделительных дисков согласно еще одному варианту осуществления изобретения, иллюстрирующее разделительные диски 10 и то, как они соединены с увлекающими средствами 14 с помощью соединения 27. Согласно этому дополнительному варианту осуществления изобретения радиально наружные части разделительных дисков 10 также соединены друг с другом посредством соединений 33. Соединения 33 образуют наружную разделительную стенку между пакетом разделительных дисков 10 и окружающей средой. Таким образом, промежуточное пространство между дисками образует разделительное пространство.

На Фиг.8 схематически представлено поперечное сечение ряда разделительных дисков по линии А-А на Фиг.7. Согласно Фиг.8 разделительные диски 10 обеспечены рядом дополнительных отверстий 34, равномерно распределенных вокруг оси вращения. Эти отверстия 34 расположены у радиально наружных частей разделительных дисков 10, но радиально внутри соединения 33, и образуют осевые каналы для подвода определенного тяжелого жидкого компонента к отводящему каналу 24. Отверстия 34 также могут иметь заднее продолжение относительно направления вращения и, следовательно, образуют каналы 35. Эти каналы 35 предназначены для перемещения более тяжелых компонентов, например, пульпы.

На Фиг.9 схематически представлено осевое сечение ряда разделительных дисков согласно еще одному варианту осуществления изобретения. На Фиг.9 можно видеть, что разделительные диски 10 могут быть обеспечены фланцем у их радиально наружных частей с соединениями между соответствующими разделительными пластинами 10, либо конфигурация разделительных дисков 10 может быть такой, что наружная часть будет загнута под пластину или поверх нее, как показано на Фиг.9. Результат заключается в получении промежуточного элемента между разделительными дисками у наружных частей последних и в увеличенной жесткости роторного узла. На Фиг.10 представлено поперечное сечение разделительных дисков по линии А-А на Фиг.9.

Роторный узел не ограничен этой ориентацией согласно фигурам и может быть ориентирован любым приемлемым и желаемым образом, например, наружу от горизонтальной оси вращения, либо роторный узел может быть повернут на 180° по сравнению с фигурами.

Описанный выше роторный узел при его вращении функционирует хорошо известным способом.

Объем использования изобретения не ограничен разделением жидких смесей, поскольку оно также может быть использовано в других случаях, например, для удаления из газов взвешенных в них частиц.

Изобретение не ограничено указанными вариантами его осуществления и может быть изменено и модифицировано в пределах объема приведенных далее пунктов формулы изобретения.

Реферат

Изобретение относится к роторному узлу для центробежного сепаратора. Роторный узел для центробежного сепаратора установлен вокруг центральной оси вращения и содержит впуск для подачи к роторному узлу смеси компонентов, которая должна быть разделена, и, по меньшей мере, один отвод для компонента, отделяемого во время работы в роторном узле. Роторный узел содержит разделительную камеру, образованную внутри роторного узла и соединенную с, по меньшей мере, одним отводом, впускную камеру, которая соединена с впуском и с разделительной камерой и которая образована радиально внутри разделительной камеры, и множество разделительных дисков. Разделительные диски выполнены из металла и расположены на расстоянии друг от друга по оси в разделительной камере соосно оси вращения. По меньшей мере, некоторые из множества разделительных дисков неразъемно соединены друг с другом, образуя композитное тело. Техническим результатом является создание динамически устойчивого при вращении роторного узла центробежного сепаратора, а также повышение эффективности разделения. 25 з.п. ф-лы, 10 ил.

Формула

разделительную камеру (2), образованную внутри роторного узла и соединенную с упомянутым, по меньшей мере, одним отводом (25, 26);

впускную камеру (6), которая соединена с впуском (9) и с разделительной камерой и которая образована радиально внутри разделительной камеры (2); и

множество разделительных дисков (10), выполненных из металла, расположенных на расстоянии друг от друга по оси в разделительной камере (2) соосно с осью вращения (R), отличающийся тем, что, по меньшей мере, некоторые из упомянутого множества разделительных дисков (10) неразъемно соединены друг с другом, образуя композитное тело.

Документы, цитированные в отчёте о поиске

Центробежный сепаратор для жидкости

Комментарии