Способ получения перфторалкансульфофторидов - RU2237659C1

Код документа: RU2237659C1

Описание

Изобретение относиться к способу получения перфторалкансульфофторидов (ПФАСФ), перфторметансульфофторида (ПФМСФ), перфторэтансульфофторида (ПФЭСФ) и перфторпропансульфофторида (ПФПСФ), находящих применение в качестве промежуточных соединений в ряде синтезов, например в синтезе перфторалкансульфокислот и их солей (S. Benefice-Malouet, H.Blancou и др., J. of Fluorine Chemistry, 31 (1986) 319-332), а также в качестве компонентов очищающего газа, обладающего высокой скоростью травления.

Известен способ получения перфторэтан- и перфторизопропансульфофторидов взаимодействием соответствующего олефина и SO2F2 в присутствии фторида цезия в среде растворителя при 110°С в течение 60 час (пат. США №3542864, 260-543, опубл. 24.11. 1970 г). Способ не получил дальнейшего развития в связи со сложностью аппаратурного оформления, и в связи с использованием дорогостоящего фторида цезия, который в процессе превращается в токсичные трудноутилизируемые отходы. В промышленности перфторалкансульфофториды получают по способу Саймонса электрохимическим фторированием серусодержащих галоидуглеводородов -алкансульфохлоридов в безводном фтороводороде на никелевом аноде в присутствии фторида натрия при температуре 10-17°С с выходом 79-85% (Brice, Trott, патент США №2732398, опубл. 1954; Т.Gramstad. R.N.Haszeldine J. of Chem Soc. London, 1957, p.2640-2645).

Однако производительность электролизеров не является постоянной величиной: в индукционном периоде она возрастает, затем на короткое время стабилизируется и быстро снижается из-за коррозии анодов и отложения на них смолообразных продуктов, поэтому указанный выход 79-85% не является постоянным в течение всего процесса. Образование большого количества побочных продуктов также снижает эффективное использование фтора и электроэнергии и усложняет выделение целевых продуктов, которые к тому же смешиваются с фтороводородом (HP). После отделения от HF, что является достаточно сложной задачей, целевой продукт может быть выделен лишь ректификацией. Были предприняты попытки увеличения эффективности по току и фтору за счет использования другого исходного сырья: алкилсульфонилалкиловых эфиров или амидов, но нестабильность процесса и смолообразование при этом не устраняются, а исходное сырье является мало доступным (Н.А.Vogel, J.C.Hansen, патент США №5486271, С 25 В 3/00, опубл. 1994 г.).

Задача изобретения - разработать способ получения ПФАСФ с высоким выходом целевого продукта, с использованием малоотходных типовых технологических приемов и промышленного коммерчески доступного сырья.

Сущность изобретения заключается в том, что в качестве исходного соединения используют соответствующий перфторолефин (ПФО), при взаимодействии которого с серным ангидридом при температуре 45-85°С в течение от 12 до 32 ч практически количественно получают перфторалкансультон (ПФАС), после чего его подвергают гидролизу и полученный моногидроперфторалкансульфофторид (МГПФАСФ) фторируют элементным фтором при температуре 0-30°С. Процесс характеризуется следующей последовательностью превращений:

где Rf=F, CF3, C2F5.

В таблице 1 приведены температуры кипения полупродуктов и целевых соединений, согласующиеся с литературными данными.

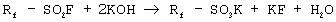

Строение перфторалкансульфофторидов подтверждено хроматомасспектроскопически, а так же химическими превращениями, в частности образованием перфторалкансульфокислот (ПФАСК) по схеме:

Эквиваленты нейтрализации ПФАСК соответствовали их молекулярным массам, а температуры кипения совпали с литературными.

При проведении гидролиза температура не является критическим параметром и ее выбирают, исходя из физико-химических констант гидролизуемого перфторалкансультона. Использование фторирования элементным фтором для замещения последнего атома водорода в алкансульфофторидах ранее не осуществлялось и в известной авторами литературе не опубликовано. В указанном температурном интервале стадии фторирования элементным фтором (0-30°С) процесс протекает без значительного образования продуктов деструктивного фторирования с выходом целевого продукта до 87,5 мас.%. Образовавшуюся в результате фторирования смесь промывают водным раствором щелочи для связывания фтористого водорода, сушат и, в случае необходимости, подвергают ректификации.

Все используемые реагенты являются доступными промышленными продуктами, а побочные продукты стадии гидролиза находят применение при получении ряда химических веществ. На данной стадии разработки процесс проводят периодически с использованием типового аппаратурного оформления.

Изобретение иллюстрируется следующими примерами.

Получение перфторэтансульфофторида

В реактор из стали 12Х18Н10Т объемом 2 л, снабженный рубашкой для обогрева, штуцерами для ввода и вывода реагентов, загружают 492 г (3,28 моля) перфторпропена и 256 г (3,2 моля) SO3. Реактор нагревают до 85°С и выдерживают в течение 12 часов. После охлаждения до комнатной температуры избыток перфторпропена отгоняют. Получено 693 г (3 моля) перфторпропансультона. Выход 91,9 мас.%

В колбу емкостью 2 л, снабженную мешалкой, обратным холодильником и капельной воронкой, заполненную водой в количестве 550 г (10-ти кратный избыток) при температуре 0-+1°С при интенсивном перемешивании постепенно вводят 693 г перфторпропансультона, окончание реакции гидролиза определяют по прекращению газовыделения. Температуру на требуемом уровне можно поддерживать любым известным способом, например, путем помещения колбы в рассольную баню или охлаждением реакционной массы хладоном, подаваемым в змеевик. После окончания реакции образуется 2 слоя, нижний слой, содержащий моногидроперфторэтансульфофторид, отделяют и сушат над цеолитом. Получено 488 г (2,65 моля) сухого моногидроперфторэтансульфофторида (МГПФЭСФ), что соответствует выходу 88 мас.%

Фторирование МГПФЭСФ провели двумя путями: фторироваиие в проточной системе и фторирование в статике.

а) фторирование в проточной системе.

В барбатер, емкостью 0,2 л, изготовленный из стали 12Х18Н10Т, загружают 170 г МГПФЭСФ, нагревают до 40°С и подают азот со скоростью 5 л/час при соотношении МГПФЭСФ: азот, равном 1:3. Смесь паров азота и МГПФЭСФ подают в реактор, изготовленный из стали 12Х18Н10Т, длиной 1800 мм и диаметром 45 мм, нагретый до 30°С. В этот же реактор подают фтор в соотношении МГФЭСФ: фтор, равном 1:0,95 молей. Продукты реакции пропускают через 5% водный раствор гидроксида калия, сушат силикагелем и собирают в ловушку с температурой до -78°С. Получено 163,3 г перфторэтансульфофторида (ПФЭСФ). Выход целевого продукта составил 87,5 мас.%.

б) фторирование в статике.

Фторирование осуществляют в автоклаве из стали 12Х18Н10Т емкостью 2,5 л, в который загружают 18,5 г МГПФЭСФ и при температуре 30°С подают фтор в соотношении МГПФЭСФ:фтор 1:1,036 молей, затем смесь выдерживают в течение 24 часов, нейтрализуют 5% водным раствором гидроксида калия, сушат силикагелем. Получено 17,7 г ПФЭСФ. что составляет выход 87,2 мас.%.

Примеры, подтверждающие заявляемый способ получения перфторалкансульфофторидов, сведены в таблицы 2 и 3. Способ был проверен на опытно-промышленной установке.

Как видно из приведенных примеров, способ получения ПФАСФ обеспечивает высокий выход целевого продукта при использовании типовых технологических приемов и доступного сырья, что дает возможность реализовать его в промышленных условиях. В отличие от электрохимического фторирования способ обеспечивает стабильность процесса во времени и энергетические затраты существенно меньше.

Реферат

Изобретение относится к способу получения перфторалкансульфофторидов (ПФАСФ), находящих применение в качестве промежуточных соединений, например, в синтезе перфторалкансульфокислот и их солей, а также в качестве компонентов очищающего газа, обладающего высокой скоростью травления. Сущность изобретения заключается в том, что перфторолефин обрабатывают серным ангидридом при температуре 45-85°С с получением перфторалкансультона, последний подвергают гидролизу и полученный моногидроперфторалкансульфофторид фторируют элементным фтором при температуре 0-30°С. Настоящий способ позволяет получить целевой продукт с высоким выходом. 1 з.п. ф-лы, 3 табл.

Комментарии