Новый способ получения 2-акриламидо-2-метилпропансульфоновой кислоты - RU2756196C2

Код документа: RU2756196C2

Описание

Область техники, к которой относится изобретение

Область техники, к которой относится изобретение, относится к новому способу получения 2-акриламидо-2-метилпропансульфоновой кислоты. Более конкретно, объект настоящего изобретения представляет собой способ получения 2-акриламидо-2-метилпропансульфоновой кислоты, предусматривающий совместное осуществление реакции акрилонитрила, дымящей серной кислоты и изобутилена.

Описание уровня техники

2-Акриламидо-2-метилпропансульфоновая кислота является широко применяемой в качестве добавки в акриловых волокнах и в качестве исходного материала для получения полимеров, применяемых в качестве диспергирующего вещества, гидрогеля или загустителя в различных областях, например нефтепромышленности, конструировании, обработке воды (обессоливание морской воды, добывающая промышленность и т. д.) или косметических средствах.

Реакция, применяемая в способе получения 2-акриламидо-2-метилпропансульфоновой кислоты, следует схеме реакции ниже, в которой акрилонитрил присутствует в избытке так, чтобы одновременно быть растворителем для реакции и реагентом. Акрилонитрил приводят в контакт с дымящей серной кислотой (олеум) и изобутиленом.

2-Акриламидо-2-метилпропансульфоновая кислота представляет собой нерастворимый в акрилонитриле растворитель и, следовательно, продукт реакции принимает форму кристаллов, суспендированных в реакционном растворителе. Однако, 2-акриламидо-2-метилпропансульфоновая кислота растворима в воде.

В качестве примеров в документах US 6448347 и CN 102351744 описан новый способ получения 2-акриламидо-2-метилпропансульфоновой кислоты в непрерывном режиме.

2-Акриламидо-2-метилпропансульфоновую кислоту последовательно отделяют от акрилонитрила, обычно посредством фильтрации, и позднее ее можно очищать с помощью нескольких известных способов. Действительно, очистка является необходимой, поскольку низкий уровень примесей, присутствующих в 2-акриламидо-2-метилпропансульфоновой кислоте, сильно влияет на ее полимеризацию, и, более конкретно, на молекулярную массу и уровень нерастворимых в воде веществ, появляющихся в результате образования полимеров и сополимеров.

Таким образом, в документе WO 2009/072480, который охватывает способ получения 2-акриламидо-2-метилпропансульфоновой кислоты (ATBS), объясняется, что примеси на основе 2-метил-2-пропенил-1-сульфоновой кислоты (IBSA) и 2-метилиден-1,3-пропилендисульфоновой кислоты (IBDSA) выше определенной концентрации сильно влияют на полимеризацию.

В документе US 4337215 описан способ очистки 2-акриламидо-2-метилпропансульфоновой кислоты посредством перекристаллизации в уксусной кислоте, посредством растворения под действием высокой температуры и кристаллизации вследствие непрерывного охлаждения. Несмотря на хорошую чистоту получающейся в результате 2-акриламидо-2-метилпропансульфоновой кислоты, способ, выход которого является ограниченным, требует нескольких стадий растворения/охлаждения и требует дистилляции применяемой уксусной кислоты для ее восстановления перед дальнейшим повторным применением в перекристаллизации новой порции 2-акриламидо-2-метилпропансульфоновой кислоты.

Высушивание 2-акриламидо-2-метилпропансульфоновой кислоты является необходимым для того, чтобы снизить оставшееся количество акрилонитрила и акриламида, присутствующих в кристалле. Эти два соединения классифицированы как канцерогенные, мутагенные или репротоксичные (CMR) и, следовательно, является необходимым осуществление эффективной фильтрации, чтобы наилучшим образом удалить акрилонитрил и затем высушить продукт с целью получения низких концентраций акрилонитрила и акриламида.

В документе CN 103664709 раскрыт способ получения 2-акриламидо-2-метилпропансульфоновой кислоты, который позволяет устранить продолжительную и дорогую стадию высушивания. Стадия промывания ледяной уксусной кислотой, в которой ATBS не является растворимой, заменяет данную стадию высушивания. Хотя данная стадия промывания позволяет сократить продолжительность синтеза 2-акриламидо-2-метилпропансульфоновой кислоты, затраты растворителя и тепловой энергии, необходимых для достижения такого очищения посредством перекристаллизации, все еще важны.

Как описано в статье «On the Ritter synthesis of N-tert-butylacrylamide, reaction between tert-butyl alcohol and acrylonitrile in non-aqueous system» опубликованной в Iranian J. of Polymer Science and Technology, том 4 № 1, 1995, Demetra Dragan, выход 2-акриламидо-2-метилпропансульфоновой кислоты связан с соотношением свободного SO3 в среде синтеза. Без ограничения какой-либо теорией, чем более среда сульфонирована, тем более реакция является селективной к 2-акриламидо-2-метилпропансульфоновой кислоте в ущерб N-трет-бутилакриламиду.

Существует множество способов, с помощью которых можно получить 2-акриламидо-2-метилпропансульфоновую кислоту. Однако, очевидно, что важно улучшить способ ее получения посредством снижения качества применяемого растворителя и удаления стадии высушивания или посредством уменьшения применения тепловой энергии, сохраняя при этом хорошее качество 2-акриламидо-2-метилпропансульфоновой кислоты относительно уровней ее примесей, способности полимеризоваться в форму высокомолекулярного полимера или даже уровня канцерогенных, мутагенных или репротоксичных соединений.

Краткое описание изобретения

Объект настоящего изобретения представляет собой способ получения 2-акриламидо-2-метилпропансульфоновой кислоты, включающий по меньшей мере следующие последовательные стадии:

1) смешивание акрилонитрила с по меньшей мере одним соединением, обеспечивающим SO3, при температуре, составляющей от -80 до 30°C, в течение по меньшей мере одной секунды с целью получения сульфонированной смеси;

2) приведение в контакт и смешивание изобутилена и сульфонированной смеси при молярном соотношении SO3 и изобутилена, составляющем от 0,2:1 до 2:1, и молярном соотношении акрилонитрила и изобутилена, составляющем от 3:1 до 60:1, при температуре, составляющей от -40 до 100°C, в течение периода времени, составляющего от 10 секунд до 300 минут, с целью получения реакционной смеси;

3) разделение реакционной смеси на твердую/жидкую фазу и выделение твердых частиц, содержащихся в реакционной смеси, в форме композиции 1, в которой твердые частицы составляют от 50 до 99% по весу композиции 1;

4) смешивание композиции 1 с водным раствором A в течение по меньшей мере 10 минут при температуре, составляющей от -20 до 70°C, с целью получения суспензии 1 кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты;

5) разделение суспензии 1 на твердую/жидкую фазу и выделение кристаллов в форме композиции 2, в которой кристаллы составляют от 40 до 99% по весу композиции 2.

Термин «последовательные стадии» относится к стадиям, которые следуют в хронологическом порядке. Другими словами, последовательные стадии осуществляют в указанном порядке и их порядок не может быть изменен. Однако одна или более промежуточных стадий могут быть добавлены между двумя последовательными стадиями.

В кратком описании настоящего изобретения диапазоны значений включают предельные значения. Например, диапазон значений «от -40°C до 80°C» включает -40°C и 80°C. Более того, в описании раскрыты все возможные комбинации между предельными значениями различных диапазонов значений. В качестве примера, раскрытие диапазонов от -80 до 30°C, предпочтительно от -40 до 10°C, включает диапазоны от -80°C до 10°C, от 10°C до 30°C, от -80°C до -40°C или от -40°C до 30°C.

Стадия 1

Соединение, обеспечивающее SO3, обычно представляет собой дымящую серную кислоту, применяемую в концентрации, составляющей от 100% до 113,5%. Например, дымящая серная кислота в концентрации 113,5% содержит 60% SO3 по весу.

В соответствии с другим вариантом осуществления соединение, обеспечивающее SO3, и воду также можно добавлять по отдельности. Альфа-, бета- или гамма-формы SO3 можно использовать взаимозаменяемо в настоящем изобретении. Воду также можно получать из серной кислоты с концентрацией H2SO4, составляющей менее 100%.

В другом конкретном варианте осуществления SO3 можно смешивать с серной кислотой.

В объеме настоящего изобретения акрилонитрил можно использовать в безводной форме или в форме водного раствора, таким образом воздействуя на водный баланс на данной стадии.

В случае, где акрилонитрил применяют в водной форме, в результате реакции между водой, содержащейся в акрилонитриле, и соединением SO3 получают серную кислоту, имеющую эквивалентную концентрацию от 96 до 103%.

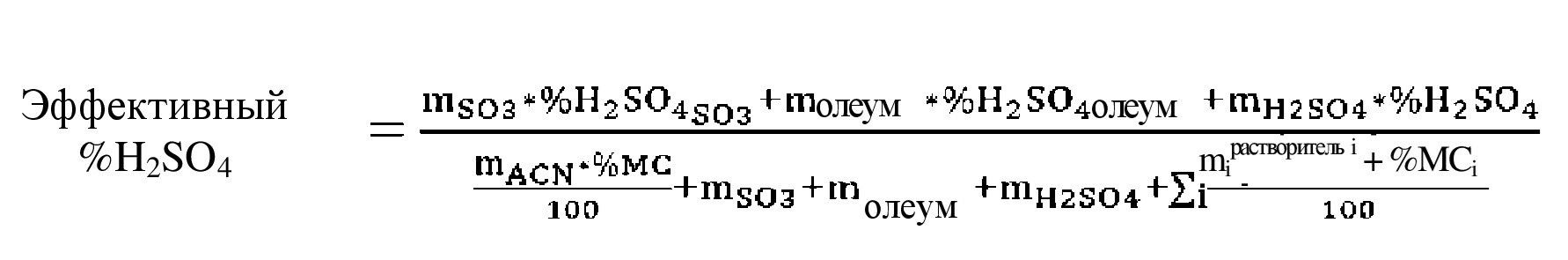

эффективный %H2SO4: отображает концентрацию серной кислоты получаемую в результате смешивания акрилонитрила с по меньшей мере одним соединением, обеспечивающим SO3;

mолеум: масса олеума;

%H2SO4олеум: концентрация олеума, выраженная в %H2SO4;

mSO3: масса SO3;

%H2SO4SO3: концентрация SO3, выраженная в %H2SO4;

mH2SO4: масса серной кислоты;

%H2SO4: концентрация серной кислоты, выраженная в %H2SO4;

mACN: масса акрилонитрила;

% MC: процентное содержание по весу воды, содержащейся в акрилонитриле;

m_iрастворитель i= масса растворителя i;

% MCi= процентное содержание по весу воды, содержащейся в растворителе i.

Обычно концентрация олеума выражена не в %H2SO4, а в процентном содержании свободного SO3. В таком случае формулу ниже применяют для превращения процентного содержания SO3 по весу в процентное содержание H2SO4.

%H2SO4: концентрация серной кислоты, выраженная в %H2SO4;

%SO3: процентное содержание по весу свободного SO3 в олеуме.

В конкретном случае, где SO3 применяют в газообразной форме (чистый или разбавленный в газе-носителе), %SO3 составляет 100%, следовательно, соответствующий % H2SO4 составляет 122,5%.

В конкретном варианте осуществления стадия 1 включает смешивание акрилонитрила с по меньшей мере одним соединением, обеспечивающим SO3, в растворителе 1.

Неограничивающим образом растворитель 1 выбирают среди уксусного ангидрида, карбоновых кислот, таких как нитрилы уксусной кислоты, спиртов, аминов, алканов, амидов, эфиров, ароматических соединений, алкилсульфоновых кислот и жидкой фазы, получаемой в результате разделения на жидкую/твердую фазу на стадии 3). Предпочтительно стадия 1) предусматривает только акрилонитрил в качестве растворителя 1.

Во время данной стадии температура смешивания составляет от -80 до 30°C, предпочтительно составляет от -80 до 20°C, предпочтительно составляет от -40 до 10°C.

Время смешивания преимущественно составляет от 1 секунды до 600 минут, предпочтительно от 5 секунд до 120 минут.

Смешивание реагентов на стадии 1 можно осуществлять посредством различных технологий. В качестве примеров и без ограничения можно привести реакционные сосуды с мешалками, петлевые реакторы, статические смесители, микрореакторы и реакторы идеального вытеснения.

Стадия 2

Во время данной стадии изобутилен можно добавлять к сульфонированной смеси в газообразной форме, чистым, или разбавленным нейтральным газом (таким как азот или аргон), или в форме сжиженного газа, или растворенным в растворителе 2. Предпочтительно изобутилен добавляют растворенным в растворителе 2. Предпочтительно, данный растворитель 2 представляет собой акрилонитрил или жидкую фазу, получаемую в результате разделения на жидкую/твердую фазу на стадии 3).

Реакцию добавления изобутилена можно осуществлять при атмосферном давлении или под высоким давлением, например не более 50 бар отн.

Изобутилен можно получать посредством различных способов, известных специалисту в данной области техники. В качестве примера и без ограничения изобутилен можно получать посредством дегидратации трет-бутанола или изобутанола, посредством дегидрогенизирования изобутана, посредством изомеризации бут-1-ена или бут-2-ена, посредством ферментации глюкозы или отходов производных лигноцеллюлозы с применением микроорганизмов или посредством крекинга метил-трет-бутилового эфира (MTBE).

Молярное соотношение SO3 и изобутилена составляет от 0,2:1 до 2:1 предпочтительно от 0,4:1 до 1,5:1 и более предпочтительно от 0,7:1 до 1,2:1.

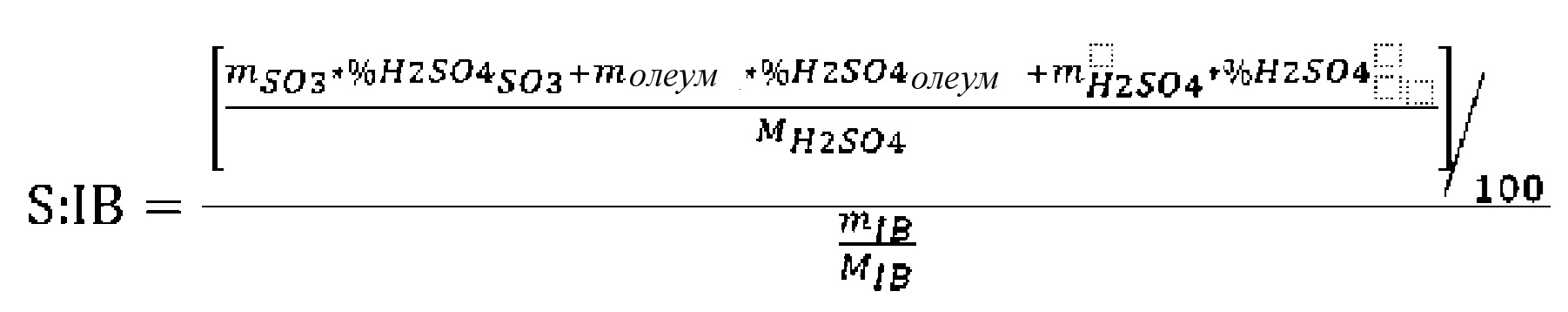

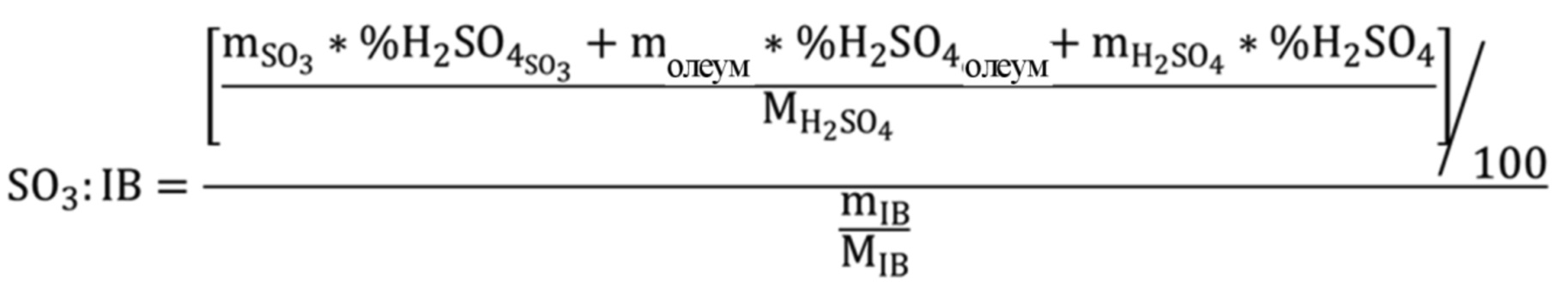

Молярное соотношение соединения SO3 и изобутилена определяют следующим образом:

mIB: масса изобутилена;

MIB: молярная масса изобутилена;

SO3: количество молей SO3;

IB: количество молей изобутилена;

Другие параметры mолеум,

Молярное соотношение акрилонитрила и изобутилена составляет от 3:1 до 60:1, предпочтительно от 4:1 до 40:1 и более предпочтительно от 6:1 до 20:1.

Температура составляет от -40 до 100°C, предпочтительно от -40 до 80°C, более предпочтительно составляет от -20 до 70°C.

Время смешивания изобутилена и сульфонированной смеси из стадии 1) составляет от 10 секунд до 300 минут, предпочтительно от 1 минуты до 120 минут.

Смешивание реагентов на стадии 2) можно осуществлять посредством различных технологий. В качестве примеров и без ограничения можно привести реакционные сосуды с мешалками, петлевые реакторы, статические смесители, микрореакторы и реакторы идеального вытеснения.

Во время добавления изобутилена на стадии 2) твердые частицы 2-акриламидо-2-метилпропансульфоновой кислоты образуются и осаждаются, поскольку они больше не являются растворимыми в сульфонированной смеси, получаемой на стадии 1). Следовательно, продукт реакции принимает форму суспензии твердых частиц в реакционной смеси.

Реакционная смесь, полученная на стадии 2), имеет долю твердых веществ по весу, преимущественно составляющую от 5 до 40%, более предпочтительно от 10 до 35% и еще более предпочтительно от 15 до 30%.

Доля твердых веществ определена в виде следующего выражения:

MATBS: молярная масса 2-акриламидо-2-метилпропансульфоновой кислоты;

mH2O: масса воды.

Другие параметры (miрастворитель i,

Реакционная смесь может быть непосредственно задействована на стадии 3 или временно храниться. Временное хранение реакционной смеси можно осуществлять при температуре преимущественно ниже 50°C, более предпочтительно ниже 25°C.

В соответствии с конкретным вариантом осуществления воду можно добавлять к реакционной смеси с целью использовать свободный SO3, который не использовался во время реакции. Воду можно добавить в чистой форме или в форме водного раствора, содержащего соли или растворимые или смешиваемые соединения. В качестве примера и без ограничения воду можно добавлять в форме раствора, содержащего акрилонитрил и/или 2-акриламидо-2-метилпропансульфоновую кислоту и/или спирт, содержащий от 1 до 4 атомов углерода, и/или неорганическую кислоту.

Стадия 3

Частицы 2-акриламидо-2-метилпропансульфоновой кислоты, полученные на стадии 2), выделяют с применением разделения на жидкую/твердую фазу. В качестве примеров и без ограничения можно привести применение вертикальной или горизонтальной центрифуги, декантатора, фильтр-пресса, ленточного фильтра, дискового фильтра, нажимного фильтра или барабанного вращающегося фильтра. Разделение на жидкую/твердую фазу также можно осуществлять посредством гравитационного декантирования.

В конкретном варианте осуществления частицы 2-акриламидо-2-метилпропансульфоновой кислоты можно концентрировать в реакционной смеси посредством выпаривания растворителей 1 и 2 перед стадией разделения на твердую/жидкую фазу.

В соответствии с конкретным вариантом осуществления настоящего изобретения жидкую фазу, полученную в результате разделения, можно применять в качестве растворителя 1 и/или 2 на стадиях 1) и 2). Данную жидкую фазу можно применять с или без предварительной очистки. В качестве примеров методик очистки жидкой фазы можно привести фракционную перегонку, выпаривание, испарение через полупроницаемую перегородку, нейтрализацию с помощью органического или неорганического основания и экстракцию жидкости жидкостью.

Предпочтительно после стадии разделения на жидкую/твердую фазу частицы 2-акриламидо-2-метилпропансульфоновой кислоты не высушивают.

На практике частицы 2-акриламидо-2-метилпропансульфоновой кислоты из реакционной смеси, полученной на стадии 2, выделяют в форме композиции 1, в которой частицы 2-акриламидо-2-метилпропансульфоновой кислоты составляют от 50 до 99%, предпочтительно от 50 до 97%, более предпочтительно от 60 до 95%, более предпочтительно от 70 до 90% по весу композиции 1.

Обычно в описании содержание твердых частиц в композиции 1 представляет собой соотношение между общим весом частиц 2-акриламидо-2-метилпропансульфоновой кислоты и общим весом композиции 1. Остальная часть композиции 1 может состоять из воды, акрилонитрила, изобутилена, серной кислоты или любого другого соединения, применяемого в способе, или примесей, образующихся во время синтеза.

На данной стадии композиция 1 на основе частиц 2-акриламидо-2-метилпропансульфоновой кислоты может содержать акрилонитрил.

В соответствии с конкретным вариантом осуществления настоящего изобретения композицию 1 можно промывать с помощью растворителя 3, предпочтительно раствора акрилонитрила (с водой или безводного). Преимущественно количество применяемого растворителя 3 для промывания обычно варьирует от 0,5 до 10 эквивалентов по весу относительно количества выделенных твердых частиц 2-акриламидо-2-метилпропансульфоновой кислоты.

Стадия 4

Продукт реакции в композиции 1 в смеси с водным раствором A находится в форме суспензии, названной суспензия 1. Другими словами, на стадии 4) часть продукта реакции (твердые частицы) композиции 1 растворяется в водном растворе A и часть не растворяется, что приводит к образованию суспензии 1. На практике во время смешивания композиции 1 с водным раствором A водная фаза насыщается продуктом реакции (растворенными твердыми частицами). Следовательно, продукт реакции (твердые частицы) не может полностью раствориться. Таким образом, раствор, не содержащий твердых частиц, никогда не наблюдают во время стадии 4), так как водная фаза является насыщенной и твердые частицы композиции 1 остаются в твердом состоянии, в отличие от стадии перекристаллизации.

Вследствие стадии 4) потребляется меньшее количество растворителя и меньшее количество тепловой энергии по сравнению со стадией перекристаллизации, такой как стадия, описанная в US 4337215, ссылка на которую сделана в CN 103664709. Действительно, во время перекристаллизации кристаллы растворяются и затем перекристаллизуются. Растворение кристаллов позволяет растворять любые примеси, присутствующие в кристаллах. Перекристаллизация позволяет не задерживать такие примеси снова в кристаллах. Стадия 4) в соответствии с настоящим изобретением не является сопоставимой с перекристаллизацией, так как не все твердые частицы растворяются одновременно, при этом образуется суспензия 1.

Смешивание композиции 1 с водным раствором A можно осуществлять с помощью различных технологий. В качестве примеров и без ограничения можно привести реакционные сосуды с мешалками, петлевые реакторы, статические смесители, микрореакторы и реакторы идеального вытеснения.

Нет ограничений относительно порядка добавления композиции 1 и водного раствора A. Композицию 1 можно добавлять первой и затем добавлять водный раствор A или наоборот.

В другом варианте осуществления композицию 1 и водный раствор A можно добавлять одновременно.

Соотношение по весу водного раствора A, смешанного с композицией 1 из стадии 3), преимущественно составляет от 0,05:1 до 1:1 (водный раствор A/композиция 1) и более предпочтительно от 0,15:1 до 0,9:1.

Преимущественно водный раствор A может содержать не более 20% по весу органического растворителя 4, предпочтительно от 0 до 15% по весу органического растворителя 4, более предпочтительно от 2 до 10% по весу органического растворителя 4.

В соответствии с конкретным вариантом осуществления настоящего изобретения водный раствор A может содержать по меньшей мере 80% по весу воды и не более 20% по весу органического растворителя 4, предпочтительно от 85% до 100% по весу воды и от 0% до 15% по весу органического растворителя 4, более предпочтительно от 90% до 98% по весу воды и от 2% до 10% по весу органического растворителя 4.

Органический растворитель 4 преимущественно выбирают среди карбоновых кислот, включая кислоты, содержащие от 1 до 8 атомов углерода, амидов, включая амиды, содержащие от 1 до 8 атомов углерода, спиртов, включая спирты, содержащие от 1 до 8 атомов углерода, кетонов, включая кетоны, содержащие от 1 до 8 атомов углерода, эфиров, включая эфиры, содержащие от 1 до 8 атомов углерода, сложных эфиров, включая сложные эфиры, содержащие от 1 до 8 атомов углерода, алканов, включая алканы, содержащие от 1 до 8 атомов углерода, галогенированных углеводородов, содержащих от 1 до 8 атомов углерода, нитрилов, включая нитрилы, содержащие от 1 до 8 атомов углерода, или их смесей. Предпочтительно растворитель 4 выбирают среди акрилонитрила, изопропанола, уксусной кислоты и их смесей. Предпочтительно растворитель 4 представляет собой акрилонитрил.

В соответствии с конкретным вариантом осуществления настоящего изобретения водный раствор A может содержать по меньшей мере 80% по весу воды и не более 20% по весу неорганической кислоты, предпочтительно от 80% до 99% по весу воды и от 1% до 20% по весу неорганической кислоты, более предпочтительно от 85% до 98% по весу воды и от 2% до 15% по весу неорганической кислоты. Предпочтительно неорганическая кислота представляет собой серную кислоту.

Водный раствор A также может содержать органический растворитель 4 и неорганическую кислоту.

В соответствии с конкретным вариантом осуществления водный раствор A может содержать не более 55% по весу 2-акриламидо-2-метилпропансульфоновой кислоты.

В соответствии с конкретным вариантом осуществления настоящего изобретения смешивание на стадии 4 можно осуществлять при абсолютном давлении, которое менее или равно 1 бар. При таком давлении все количество или часть растворителя 4 и/или неорганической кислоты и/или воды, которые могут присутствовать в суспензии 1, могут быть отделены. Такое давление можно применять в течение всего периода времени смешивания или только частично.

Время смешивания водного раствора A в композиции 1 преимущественно составляет от 10 до 720 минут, более предпочтительно от 30 до 600 минут.

Температура при приведении в контакт и смешивании водного раствора A и композиции 1 составляет от -20 до 70°C, предпочтительно от -20°C до 50°C, более предпочтительно от 5°C до 50°C и еще более предпочтительно от 10°C до 40°C. В другом конкретном варианте осуществления настоящего изобретения температура может составлять от 5°C до 70°C.

Следовательно, температура является более низкой, чем в способе, описанном в документе CN 103664709. Действительно, важно, чтобы продукт реакции в композиции 1 не полностью растворялся в водном растворе A, в отличие от стадии перекристаллизации из документа CN 103664709.

Таким образом, во время стадии 4) специалист в данной области техники сможет адаптировать температуру относительно массовой доли твердых частиц композиции 1, и это для того, чтобы получить суспензию: суспензию 1.

После смешивания суспензия 1 характеризуется содержанием нерастворенных кристаллов, преимущественно составляющим от 10 до 85%, предпочтительно от 20 до 40% по весу.

Стадия 5

Кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты, содержащиеся в суспензии 1 и полученные на стадии 4), выделяют посредством стадии разделения на жидкую/твердую фазу, и они имеют форму композиции 2. В качестве примеров и без ограничения можно привести применение центрифужного фильтра, декантатора, фильтр-пресса, ленточного фильтра, дискового фильтра, замкнутого фильтра под вакуумом, замкнутого фильтра под давлением или барабанного вращающегося фильтра. Предпочтительно разделение на жидкую и твердую фазы выполняют с применением центрифужного фильтра или закрытого нутч-фильтра.

Кристаллы, полученные после такой стадии разделения на твердую/жидкую фазу, можно использовать как таковые или высушивать. В качестве примеров и без ограничения можно привести применение всех технологий высушивания посредством конвекции, кондукции или излучения (сушилка с кипящим слоем, конвейерная ленточная сушилка c прохождением газа через слой высушиваемого материала, конвейерная сушка, микроволновое высушивание, высушивание вследствие влияния высокочастотного излучения, теплового излучения, распылительное высушивание).

Операцию высушивания можно осуществлять при атмосферном давлении или под вакуумом.

Операцию высушивания можно осуществлять прерывисто (партия) или непрерывно.

Предпочтительно кристаллы не высушивают после стадии разделения на жидкую/твердую фазу.

После выделения композиция 2 характеризуется содержанием кристаллов 2-акриламидо-2-метилпропансульфоновой кислоты, составляющим от 40 до 99%, предпочтительно от 60 до 99%, более предпочтительно от 60 до 98% по весу. Остальная часть композиции содержит преимущественно воду.

С другой стороны, жидкая фаза, получаемая в результате последующего разделения на жидкую/твердую фазу, преимущественно содержит воду, и 2-акриламидо-2-метилпропансульфоновую кислоту при насыщении, и небольшое количество компонентов органического растворителя 1, и/или 2, и/или 3, и/или 4, или неорганическую кислоту. В соответствии с конкретным вариантом осуществления настоящего изобретения после разделения такую жидкую фазу можно полностью или частично применять в водном растворе A на стадии 4).

Стадия 6

На необязательной стадии 6) композицию 2, содержащую кристаллы, получаемые на стадии 5), промывают с применением раствора для промывания.

Раствор для промывания представляет собой водный раствор, который может содержать не более 20% по весу органического растворителя 4.

Предпочтительно раствор для промывания содержит по меньшей мере 80% по весу воды и не более 20% по весу органического растворителя 4, более предпочтительно от 80% до 99% по весу воды и от 1% до 20% по весу органического растворителя 4 и даже более предпочтительно от 85% до 98% по весу воды и от 2% до 15% по весу органического растворителя 4.

Как уже отмечалось, органический растворитель 4 преимущественно выбирают среди кислот, включая кислоты, содержащие от 1 до 8 атомов углерода, амидов, включая амиды, содержащие от 1 до 8 атомов углерода, спиртов, включая спирты, содержащие от 1 до 8 атомов углерода, кетонов, включая кетоны, содержащие от 1 до 8 атомов углерода, эфиров, включая эфиры, содержащие от 1 до 8 атомов углерода, сложных эфиров, включая сложные эфиры, содержащие от 1 до 8 атомов углерода, алканов, включая алканы, содержащие от 1 до 8 атомов углерода, галогенированных углеводородов, содержащих от 1 до 8 атомов углерода, нитрилов, включая нитрилы, содержащие от 1 до 8 атомов углерода, или их смесей. Предпочтительно растворитель выбирают среди акрилонитрила, изопропанола, уксусной кислоты или их смесей; более предпочтительно растворитель 4 представляет собой акрилонитрил.

В соответствии с конкретным вариантом осуществления настоящего изобретения промывание композиции 2, получаемой на стадии 5), можно осуществлять посредством распыления раствора для промывания на указанную композицию 2.

В соответствии с другим конкретным вариантом осуществления настоящего изобретения промывание композиции 2, получаемой на стадии 5), можно осуществлять посредством суспендирования композиции 2 в растворе для промывания.

Соотношение по весу водного раствора для промывания и композиции 2, получаемой на стадии 5), преимущественно составляет от 0,05:1 до 10:1 (водный раствор для промывания/композиция 2) и предпочтительно от 0,1:1 до 5:1.

Кристаллы 2-акриламидо-2-метилпропансульфоновой кислоты, получаемые на данной необязательной шестой стадии, преимущественно выделяют из раствора для промывания, например посредством стадии разделения на жидкую/твердую фазу, в форме композиции 3. В качестве примеров и без ограничения можно привести применение вертикальной или горизонтальной центрифуги, декантатора, фильтр-пресса, ленточного фильтра, дискового фильтра, нажимного фильтра, замкнутого фильтра под вакуумом, замкнутого фильтра под давлением, двухконусной сушилки или барабанного вращающегося фильтра. Разделение на жидкую/твердую фазу также можно осуществлять посредством гравитационного декантирования.

В соответствии с конкретным вариантом осуществления настоящего изобретения извлеченный раствор для промывания можно полностью или частично повторно применять на стадии 6) с или без стадии предварительной обработки.

В соответствии с конкретным вариантом осуществления раствор для промывания A может содержать не более 55% по весу 2-акриламидо-2-метилпропансульфоновой кислоты.

В соответствии с конкретным вариантом осуществления настоящего изобретения извлеченный раствор для промывания можно полностью или частично применять в водном растворе A на стадии 4) с или без стадии предварительной обработки.

Стадия 7

На необязательной стадии 7) композицию 3, получаемую на стадии 6), высушивают. В качестве примеров и без ограничения можно привести применение всех технологий высушивания посредством конвекции, кондукции или излучения (сушилка с кипящим слоем, конвейерная ленточная сушилка c прохождением газа через слой высушиваемого материала, конвейерная сушка, микроволновое высушивание, высушивание вследствие влияния высокочастотного излучения, теплового излучения, распылительное высушивание).

Операцию высушивания можно осуществлять при атмосферном давлении или под вакуумом.

Операцию высушивания можно осуществлять прерывисто (партия) или непрерывно.

Во время процесса получения и на любой стадии можно добавлять по меньшей мере один ингибитор полимеризации. Ингибитор можно выбирать без ограничения среди гидрохинона, п-метоксифенола, фенотиазина, (2,2,6,6-тетраметилпиперидин-1-ил)оксила, 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксила, производных фенилендиамина или их смесей.

Предпочтительно ингибитор представляет собой п-метоксифенол.

Количество добавляемого ингибитора относительно количества частиц, содержащихся в композиции 1, получаемой на стадии 3, предпочтительно составляет от 0,001% до 5% по весу, предпочтительно от 0,01% до 1% по весу.

Ингибитор можно добавлять во время любой из стадий способа, например посредством применения стабилизированного п-метоксифенолом акрилонитрила. Предпочтительно дополнительное количество добавляют во время стадии 4), более предпочтительно ингибитор представляет собой часть водного раствора A, добавляемого на стадии 4).

Способ можно осуществлять непрерывно или прерывисто (партиями).

Настоящее изобретение и получаемые при его применении преимущества будут более понятны из следующих примеров, приведенных для иллюстрации настоящего изобретения и без ограничения.

Примеры настоящего изобретения

Протокол получения 2-акриламидо-2-метилпропансульфоновой кислоты

Пример 1

В реакционный сосуд с двойной рубашкой объемом 2000 мл при перемешивании добавляли 1522 г акрилонитрила, содержащего 0,4% по весу воды и 180 г дымящей серной кислоты, с титрованием 104% H2SO4 (18% олеум). Полученную в результате сульфонированную смесь перемешивали в течение одного часа и охлаждали с помощью двойной рубашки реакционного сосуда, которая поддерживала температуру сульфонированной смеси при -20°C.

97 г изобутилена добавляли к вышеуказанной сульфонированной смеси при расходе 1,6 г в минуту. Температуру полученной в результате реакционной смеси поддерживали при 45°C во время добавления изобутилена. Частицы 2-акриламидо-2-метилпропансульфоновой кислоты осаждали в реакционной смеси, и доля твердых веществ составляла приблизительно 20% по весу.

Реакционную смесь фильтровали через фильтр Бюхнера; полученная композиция 1 содержала 70% частиц.

100 г воды, содержащейся в водном растворе A, помещали в реакционный сосуд объемом 500 мл при перемешивании. Композицию 1, извлеченную на фильтре Бюхнера, добавляли в реакционный сосуд с получением суспензии 1. Температуру поддерживали на уровне комнатной температуры, составляющей 25°C.

После четырех часов суспендирования полученную в результате суспензию 1 фильтровали через фильтр Бюхнера. Полученную в результате композицию 2 не высушивали и извлекали 148 г ATBS. Выход составлял 40% относительно изобутилена.

Извлекали 322 г жидкости, содержащей воду, акрилонитрил, серную кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту.

Пример 2

Условия получения композиции 1 были идентичными таковым в примере 1.

100 г жидкости, полученной в примере 1, содержащейся в водном растворе A, помещали в реакционный сосуд объемом 500 мл при перемешивании. Невысушенную композицию 1 на фильтре Бюхнера добавляли в реакционный сосуд. Температуру поддерживали на уровне комнатной температуры, составляющей 25°C.

После трех часов суспендирования полученную в результате суспензию 1 фильтровали через фильтр Бюхнера. Полученную в результате композицию 2 не высушивали и извлекали 340 г ATBS. Выход составлял 91% относительно изобутилена.

Извлекали 138 г жидкости, содержащей воду, акрилонитрил, серную кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту.

Пример 3

В реакционный сосуд с двойной рубашкой объемом 2000 мл при перемешивании добавляли 1215 г акрилонитрила, содержащего 0,2% по весу воды, 130 г серной кислоты (концентрация 98%) и 130 г дымящей серной кислоты, с титрованием 105,62% H2SO4 (25% олеум). Полученную в результате сульфонированную смесь перемешивали в течение одного часа и охлаждали с помощью двойной рубашки реакционного сосуда, которая поддерживала сульфонированную смесь при -20°C.

135 г изобутилена добавляли к вышеуказанной сульфонированной смеси при расходе 1 г в минуту. Температуру полученной в результате реакционной смеси поддерживали при 40 C во время добавления изобутилена. Частицы 2-акриламидо-2-метилпропансульфоновой кислоты осаждали в реакционной смеси, и доля твердых веществ составляла приблизительно 30% по весу.

Реакционную смесь фильтровали через фильтр Бюхнера; полученная композиция 1 содержала 70% кристаллов.

120 г воды, содержащейся в водном растворе A, помещали в реакционный сосуд объемом 1000 мл при перемешивании. Композицию 1, извлеченную на фильтре Бюхнера, добавляли в реакционный сосуд с получением суспензии 1. Температуру поддерживали на уровне комнатной температуры, составляющей 25°C.

После трех часов суспендирования полученную в результате суспензию 1 фильтровали через фильтр Бюхнера. Полученную в результате композицию 2 не высушивали и извлекали 250 г ATBS. Выход составлял 50% относительно изобутилена.

Извлекали 386 г жидкости, содержащей воду, акрилонитрил, серную кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту.

Пример 4

В реакционный сосуд с двойной рубашкой объемом 2000 мл при перемешивании добавляли 1215 г акрилонитрила, содержащего 0,3% по весу воды, 100 г серной кислоты (концентрация 96%) и 130 г дымящей серной кислоты, с титрованием 105,18% H2SO4 (23% олеум). Полученную в результате сульфонированную смесь перемешивали в течение 10 мин. и охлаждали с помощью двойной рубашки реакционного сосуда, которая поддерживала сульфонированную смесь при -20°C.

125 г изобутилена добавляли к вышеуказанной сульфонированной смеси при расходе 1 г в минуту. Температуру полученной в результате реакционной смеси поддерживали при 40 C во время добавления изобутилена. Частицы 2-акриламидо-2-метилпропансульфоновой кислоты осаждали в реакционной смеси, и доля твердых веществ составляла приблизительно 30% по весу.

Реакционную смесь фильтровали через фильтр Бюхнера; полученная композиция 1 содержала 70% кристаллов.

110 г воды, содержащейся в водном растворе A, помещали в реакционный сосуд объемом 500 мл при перемешивании. Композицию 1, извлеченную на фильтре Бюхнера, добавляли в реакционный сосуд с получением суспензии 1. Температуру поддерживали на уровне комнатной температуры, составляющей 25°C.

После трех часов суспендирования полученную в результате суспензию 1 фильтровали через фильтр Бюхнера. Полученную в результате композицию 2 не высушивали и извлекали 235 г ATBS. Выход составлял 49% относительно изобутилена.

Извлекали 354 г жидкости, содержащей воду, акрилонитрил, серную кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту.

Реферат

Изобретение относится к способу получения 2-акриламидо-2-метилпропансульфоновой кислоты, включающему следующие последовательные стадии: 1) смешивание акрилонитрила с соединением, обеспечивающим SO3, выбранным из дымящей серной кислоты или смеси серной кислоты и дымящей серной кислоты, при температуре, составляющей от -40 до 30°C, в течение от 1 до 120 минут с целью получения сульфонированной смеси; 2) приведение в контакт и смешивание изобутилена и сульфонированной смеси при молярном соотношении SO3и изобутилена, составляющем от 0,2:1 до 2:1, и молярном соотношении акрилонитрила и изобутилена, составляющем от 3:1 до 60:1, при температуре, составляющей от -40 до 100°C, в течение периода времени, составляющего от 5 до 300 минут, с целью получения реакционной смеси; 3) разделение реакционной смеси на твердую/жидкую фазу и выделение твердых частиц, содержащихся в реакционной смеси, в форме композиции 1, в которой твердые частицы составляют от 50 до 99% по весу композиции 1; 4) смешивание композиции 1, полученной на стадии 3), с водным раствором A, который представляет собой воду или жидкую фазу со стадии А, содержащую воду, акрилонитрил, серную кислоту и 2-акриламидо-2-метилпропансульфоновую кислоту или воду и 2-акриламидо-2-метилпропансульфоновую кислоту, в течение от 10 минут до 12 часов при температуре, составляющей от 5 до 40°C, с целью получения суспензии 1 2-акриламидо-2-метилпропансульфоновой кислоты; 5) разделение суспензии 1 на твердую/жидкую фазу и выделение кристаллов в форме композиции 2, в которой кристаллы составляют от 40 до 91% по весу композиции 2. 14 з.п. ф-лы, 4 пр.

Комментарии