Центробежный экстрактор - RU189423U1

Код документа: RU189423U1

Чертежи

Описание

Полезная модель относится к жидкостной экстракции, а именно к конструкциям центробежных экстракторов для двухфазной системы жидкость-жидкость, в частности содержащей третью фазу в виде осадка, в том числе образующегося при контактировании растворов, и может быть использована в гидрометаллургической, химической, фармацевтической и других отраслях промышленности.

Известен центробежный экстрактор (см. Авторское свидетельство СССР №1530199, SU, А2, МПК B01D 11/04, опубликован 23.12.1989, Бюллетень 47), содержащий корпус с приемными карманами легкой и тяжелой фаз, привод, камеру смешения с механической мешалкой, ротор цилиндрической формы, с распределителем фаз. Привод с ротором, транспортирующим устройством и мешалкой объединены в выемной узел, который с помощью упругих элементов соединен с корпусом центробежного экстрактора. В роторе центробежного экстрактора установлена крестовина, предотвращающая отставание жидкости от вращающегося ротора. Между лопастями крестовины на периферии ротора по его рабочей высоте установлены профилированные пластины с углом α наклона к вертикали 30°≤α≤75° и шириной Н, равной 10-15% от рабочего диаметра ротора, причем пластины размещены симметрично оси ротора. В качестве сепарационной насадки ротора могут быть установлены тарельчатые вставки. Профилированные пластины в этом случае устанавливают в зазоре между тарельчатыми вставками и корпусом ротора.

Недостатком центробежного экстрактора является низкая производительность, обусловленная тем, что профилированные пластины и тарельчатые вставки имеют большое гидравлическое сопротивление за счет резкого изменения вектора скорости потока эмульсии при его транспортировке вдоль оси ротора, в том числе через межтарельчатый зазор, что снижает производительность транспортирующего устройства и центробежного экстрактора.

Известен центробежный экстрактор (см. Авторское свидетельство СССР №1205358, SU, А, МПК B01D 11/04, опубликован 30.09.1986, Бюллетень 36), содержащий корпус с вводными и выводными патрубками и приемными карманами разделенных фаз, смесительную камеру, ротор цилиндрической формы, с мешалкой, транспортирующим устройством, насадкой и распределителем фаз, который снабжен крестовиной, соединенной с распределителем фаз, а сепарационная насадка ротора выполнена в виде сплошной спирально завитой ленты, установленной в центральной части ротора с помощью радиально расположенных стержней, прикрепленных к корпусу ротора, причем нижний торец ленты размещен над направляющим диском, а верхний жестко связан с крестовиной.

Недостатком центробежного экстрактора является низкая производительность, обусловленная тем, что из-за малого шага спирали выделившийся в зазоре слой уже скоалесцировавшихся капель дисперсной фазы имеет малую радиальную скорость для освобождения объема зазора, необходимого для сепарации эмульсии, что увеличивает ее гидравлическое сопротивление. На выходе из верхнего торца спирали эти слои уже разделенных фаз вновь диспергируются в крестовине, хотя уже и с большим размером капель дисперсной фазы, и переформировываются до образования двух концентричных слоев чистых фаз, что требует затрат времени и снижает производительность. Кроме того, направляющий диск увеличивает гидравлическое сопротивление ротора, что также снижает его производительность и предопределяет необходимость исключения этого элемента.

Наиболее близким к предложению заявителя по совокупности технических признаков и достигаемому техническому результату является центробежный экстрактор (см. Патент на полезную модель №167120, RU, U1, МПК B01D 11/04, опубликован 20.12.2016, Бюллетень 35), содержащий корпус, на съемном фланце которого установлен привод с подшипниковой опорой и приводным валом, на котором жестко закреплен ротор с крышкой и кольцом, внутренние стенки ротора с кольцом и продольными лопастями образуют секционированную по азимутальному углу разделительную камеру, в которой со стороны вала размещены трубки вывода из ротора легкой фазы, а крышка с кольцом и размещенной между ними обечайкой, жестко закрепленной на корпусе, образуют гидрозатвор для вывода из ротора тяжелой фазы с осадком, переливные и переточные отверстия трубок и гидрозатвора сообщаются с карманами корпуса для сбора разделенных фаз с выходными патрубками, при этом нижняя часть корпуса под ротором служит смесительной камерой, которая через лопастный транспортирующий механизм связана с разделительной камерой, имеет лопастную мешалку и входные патрубки, в котором в каждой секции разделительной камеры на продольных лопастях на разных уровнях закреплены поперечные пластины, установленные на соседних продольных лопастях попеременно с зазором и без него с ними, и с зазором между собой и с ротором.

Кольцо выполнено в виде диска с периферийными переточными отверстиями, вне которых на периферийной части диска закреплены ротор и крышка. Продольные лопасти выполнены в виде радиальных пластин, размещенных в роторе аксиально симметрично и примыкающих без зазора к внутренней поверхности ротора. Карманы корпуса для сбора разделенных фаз выполнены в виде кольцевых камер, в зоне дна которых закреплены выходные патрубки. Коническая форма ротора способствует транспортировке осадка по его внутренней поверхности к переточному отверстию диска. Жестко закрепленная на корпусе и размещенная в гидрозатворе обечайка инициирует взмучивание и перемешивание осадка в гидрозатворе при вращении ротора, начиная с зоны переточного отверстия диска на максимальном радиусе и вплоть до переливного отверстия крышки, и выполняет таким образом функцию неподвижной мешалки - активатора. Продольные лопасти и поперечные пластины объединены в сепарационную насадку, ускоряющую разделение эмульсии на составные фазы.

Недостатком данного центробежного экстрактора является низкая производительность, обусловленная малой площадью контакта эмульсии с продольными лопастями и поперечными пластинами, обусловленная в частности их радиальной ориентацией, что уменьшает их дополнительное воздействие на увеличение скорости расслаивания эмульсии в разделительной камере ротора. Поперечные пластины расположены перпендикулярно оси ротора, что увеличивает его гидравлическое сопротивление и уменьшает производительность центробежного экстрактора. Кроме того, отсутствие защиты элементов проточной части центробежного экстрактора, выполненных из металла, от возможного коррозионного воздействия присутствующих в перерабатываемых растворах кислот и щелочей, приводит к постепенному разрушению центробежного экстрактора, что снижает выпуск продукции.

Задачей, на решение которой направлена заявляемая полезная модель, является повышение производительности и выпуска продукции центробежного экстрактора.

Техническим результатом, достигаемым заявляемой полезной моделью, является повышение производительности центробежного экстрактора за счет изменения формы и ориентации пластин и продольных лопастей, формирующих между собой продольные и узкие в радиальном направлении зазоры, ускоряющие коалесценцию капель дисперсной фазы эмульсии, и увеличение выпуска продукции, в том числе за счет предотвращения разрушения центробежного экстрактора, например, защитой элементов его проточной части слоем вещества, инертного к коррозионному воздействию перерабатываемых фаз и их паров.

Технический результат достигается тем, что заявлен центробежный экстрактор, содержащий корпус с камерами сбора разделенных фаз с выводными патрубками, и размещенной под ними смесительной камерой с вводными патрубками, на съемном фланце которого установлен привод с подшипниковой опорой и приводным валом, на котором жестко закреплен диск с переточными отверстиями, крышка с переливным отверстием тяжелой фазы, сообщающимся с камерой ее сбора, образующая с диском гидрозатвор с размещенным в нем активатором, жестко закрепленным на съемном фланце, ротор, образующий с диском разделительную камеру, секционированную по азимутальному углу закрепленными в ней пластинами и продольными лопастями, с размещенным в разделительной камере устройством вывода легкой фазы с переливным отверстием и пронизывающим ротор каналом, сообщающимися с камерой ее сбора, и закрепленными в его нижней части соосно с ним и размещенными в смесительной камере транспортирующим механизмом и мешалкой с валом, который снабжен цилиндрической втулкой, закрепленной в разделительной камере соосно ротору, продольные лопасти размещены в разделительной камере в одном ее среднем по высоте слое и выполнены в виде одинаковых изогнутых и перекрывающих друг друга в радиальном направлении листов с приосевой кромкой, закрепленной на наружной поверхности втулки, периферийной кромкой, размещенной с зазором с ротором, и торцевыми нижними и верхними кромками, размещенными в радиальном направлении в зоне транспортирующего механизма и диска, а пластины выполнены продольными, расположены радиально в осевой плоскости ротора и размещены в разделительной камере в двух ее крайних по высоте слоях по обе торцевые стороны продольных лопастей в зонах их торцевых кромок.

Предложенная ориентация пластин и продольных лопастей в минимальной мере отклоняет вектор скорости потока эмульсии в разделительной камере от соосного ротору направления, что обеспечивает уменьшение их гидравлического сопротивления и увеличение производительности центробежного экстрактора. Увеличение количества и поверхности продольных лопастей с одновременным уменьшением межлопастного сепарационного зазора, необходимые для увеличения производительности, ограничивается только конкурирующим увеличением гидравлического сопротивления, за счет уменьшением поперечного сечения разделительной камеры, свободного для транспортировки и расслаивания эмульсии в межлопастном зазоре вне суммарной толщины лопастей. Взаимное перекрытие продольных лопастей в радиальном направлении с образованием узких зазоров обеспечивает дополнительное сжатие и деформацию на их поверхности капель дисперсной фазы, транспортирующихся в том числе в радиальном направлении, за счет разности плотностей фаз. Это приводит к уменьшению толщины межкапельной пленки сплошной фазы и ускоряет коалесценцию деформированных капель дисперсной фазы, что увеличивает производительность центробежного экстрактора и выпуск продукции.

Таким образом, заявленная полезная модель центробежного экстрактора позволяет увеличить его производительность и выпуск продукции.

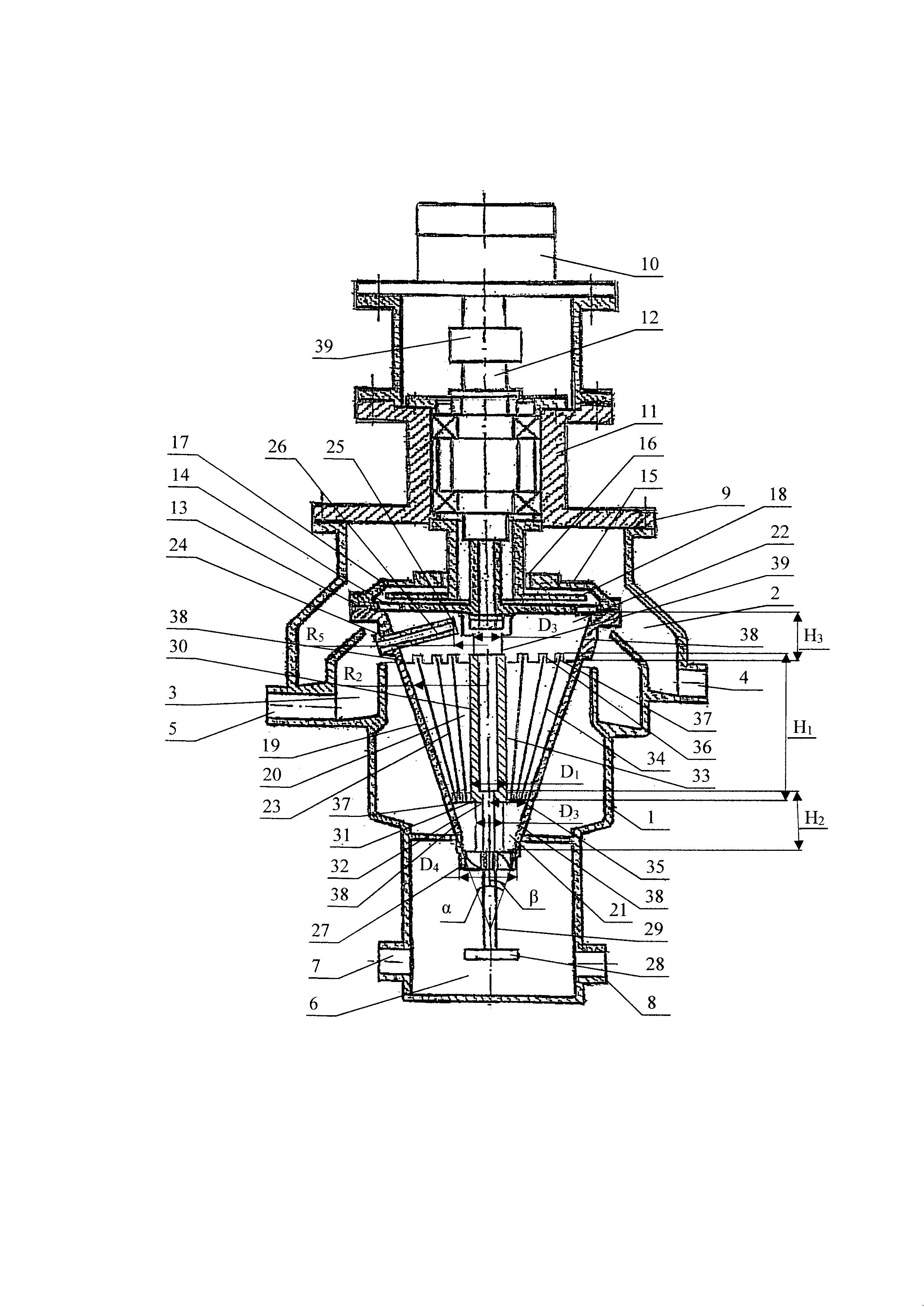

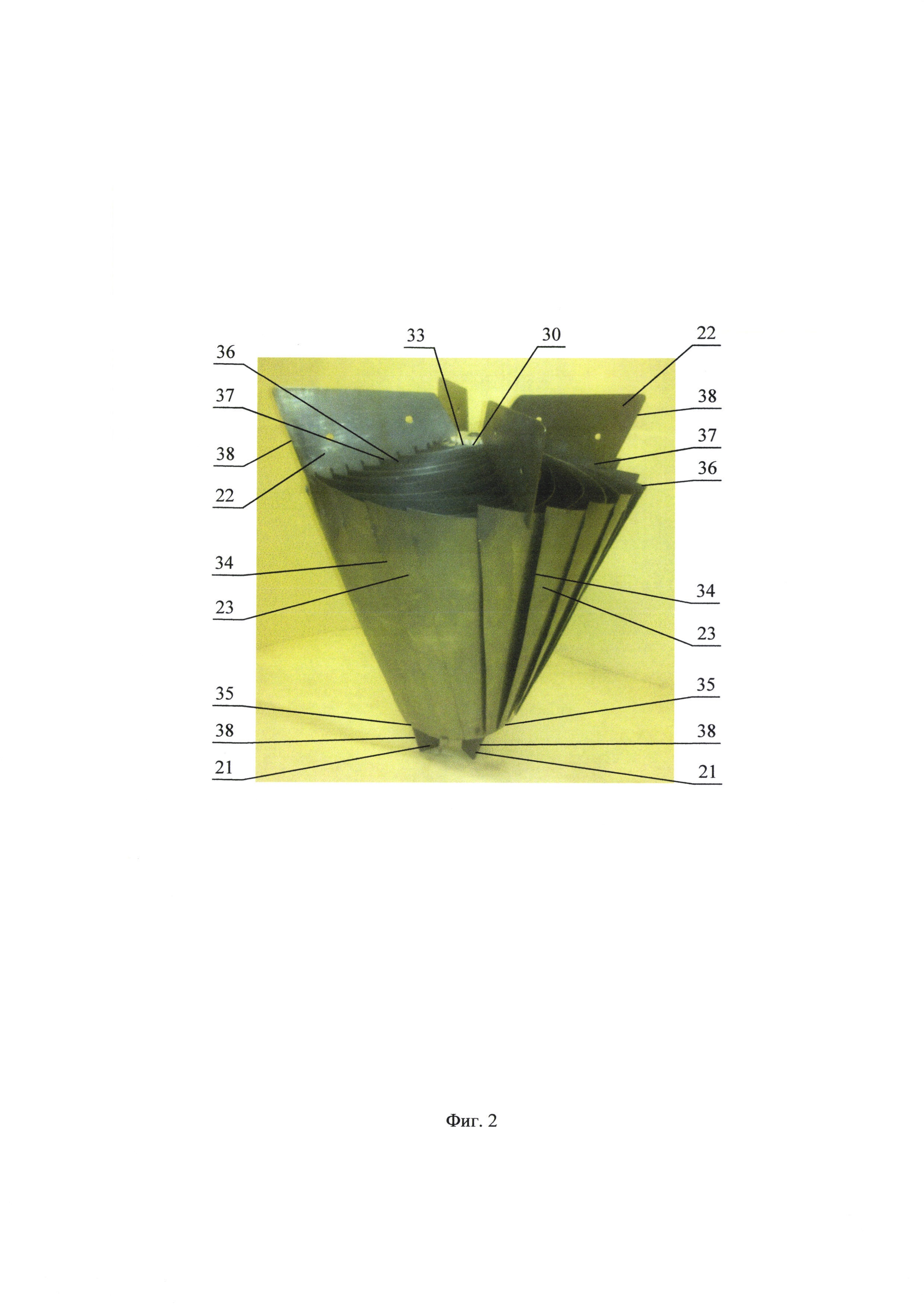

На представленной фиг. 1 схематично изображен предлагаемый центробежный экстрактор, на фиг. 2-3 изображены виды сверху и снизу сепарационной насадки, изготовленной из нержавеющей стали, на фиг. 4-7 схематично изображены сечения ротора, втулки и разных конфигураций продольных лопастей - по две соседних цилиндрической формы лопасти с разной ориентацией относительно направления вращения ротора. Для конической формы лопастей сечения фиг. 4-7 аналогичны с изменением окружностей сечения лопастей на эллипсы.

Заявленный центробежный экстрактор (фиг. 1-7) содержит корпус 1 с камерами сбора разделенных тяжелой 2 и легкой 3 фаз с выводными патрубками 4 и 5, и размещенной под ними смесительной камерой 6 с вводными патрубками 7 и 8, на съемном фланце 9 которого установлен привод 10 с подшипниковой опорой 11 и приводным валом 12, на котором жестко закреплен диск 13 с периферийными переточными отверстиями 14, крышка 15 с переливным отверстием 16 тяжелой фазы, сообщающимся с камерой 2 ее сбора, образующая с диском 13 гидрозатвор 17 с размещенным в нем активатором 18, жестко закрепленным на съемном фланце 9. Закрепленный на диске 13 ротор 19 образует с ним разделительную камеру 20, секционированную по азимутальному углу закрепленными в ней нижними 21 и верхними 22 пластинами, например, в количестве по 4 пластины каждого вида - две крестовины, и продольными лопастями 23, например, в количестве 24 лопасти. В разделительной камере 20 размещено устройство вывода легкой фазы, например, в виде трубок 24 в количестве 4 трубки с переливным отверстием 25 и пронизывающим ротор 19 каналом 26, сообщающимися с камерой ее сбора 3. В нижней части ротора 19 закреплены соосно с ним и размещены в смесительной камере 6 транспортирующий механизм 27 и мешалка 28 с валом 29.

В разделительной камере 20 соосно ротору 19 закреплена цилиндрическая втулка в виде трубы 30 с дном 31, снабженным резьбовым отверстием 32, в средней по высоте части которой закреплены продольные лопасти 23 высотой H1, например, H1=0,270 м вдоль оси ротора 19, в виде изогнутых листов, перекрывающих друг друга в радиальном направлении, с приосевой кромкой 33, закрепленной на наружной поверхности втулки 30, например сваркой, периферийной кромкой 34, размещенной с зазором с внутренней поверхностью ротора 19 и радиальными торцевыми кромками нижней 35 и верхней 36. Пластины нижние 21 высотой H2, например, Н2=0,064 м, и верхние 22 высотой Н3, например, Н3=0,060 м, выполнены продольными, расположены радиально в осевой плоскости ротора 19 размещены в разделительной камере 20 в двух ее крайних по высоте слоях по обе торцевые стороны продольных лопастей 23 в зонах их торцевых нижней 35 и верхней 36 кромок и закреплены разъемным соединением на торцах втулки 30. Суммарная высота Н2+Н3=0,124 м пластин 21 и 22 меньше высоты H1=0,270 м продольных лопастей 23. Радиальные кромки пластин 21 и 22 снабжены дистанционирующими пропилами 37, в которых размещены ответные радиальные кромки 35 и 36 продольных лопастей 23 в зоне их взаимного контакта, а их периферийные кромки 38 контактируют с внутренней поверхностью ротора 19, что обеспечивает втулке 30 и продольным лопастям 23 соосность с ротором 19. Изгиб продольных лопастей 23 ориентирован относительно ротора 19 так, что направление поворота от приосевой кромки 33 вдоль их поверхности до периферийной кромки 34 по стрелке Б (фиг. 4-7) вокруг оси ротора 19 совпадает или противоположно направлению его вращения, например, по стрелке А. Приводной вал 12 сочленяется с приводом 10 муфтой 39 и вместе с подшипниковой опорой 11, съемным фланцем 9, диском 13, крышкой 15, активатором 18, ротором 19, транспортирующим механизмом 27 и мешалкой 28 объединены в выемной узел ротора с приводом для удобства и ускорения сборки-разборки центробежного экстрактора.

Для ротора 19 конической формы с углом α, например, α=18°, при вершине конуса продольные лопасти 23 выполнены также конической формы, но с углом β=α/2=9° при вершине своего конуса, приосевая кромка 33 продольной лопасти 23 совпадает с ее образующей конуса и закреплена на втулке 30 вдоль ее образующей цилиндра. Для ротора 19 цилиндрической формы, как предельного случая конуса при стремлении углов а и Р к нулю, продольные лопасти 23 выполнены также цилиндрической формы. Для этой формы радиус R закругления внутренней поверхности продольных лопастей 23 в перпендикулярном оси ротора сечении относительно центра их кривизны находится в интервале Rmin

Втулка в виде трубы 30 вместе с закрепленными на ней продольными лопастями 23 и нижними 21 и верхними 22 пластинами объединены в съемную сепарационную насадку, закрепленную в роторе 19, например, валом 29 мешалки 28, пронизывающим транспортирующий механизм 27 через соосное отверстие, с использованием резьбового соединения его с ответным резьбовым отверстием 32 дна 31 втулки 30 для удобства и ускорения сборки-разборки ротора 19 и его балансировки в сборе.

Радиус R1=D1/2 наружной поверхности втулки 30 и радиус R3=D3/2 размещения приосевой кромки пластин 21 и 22 меньше радиуса R4=D4/2 транспортирующего механизма 27, который в свою очередь меньше радиуса R5 размещения переливного отверстия 25 трубок 24, например, R1=0,014м, R3=0,012м, R4=0,020м, R5=0,025м. На продольных лопастях 23 и пластинах 21 и 22 закреплен слой вещества, смачиваемого дисперсной фазой, например, фторопласта.

Все детали центробежного экстрактора, контактирующие с обеими фазами и их парами, включая корпус 1, камеры 2 и 3, выводные патрубки 4 и 5, вводные патрубки 7 и 8, съемный фланец 9, подшипниковую опора 11, приводной вал 12, диск 13, крышку 15, активатор 18, ротор 19, пластины 21 и 22, продольные лопасти 23, трубки 24, транспортирующий механизм 27, мешалку 28 с валом 29 и втулку 30 выполнены из металла, инертного к их химическому коррозионному воздействию, например, нержавеющей стали, или на этих металлических деталях, включая элементы привода 10, закреплен слой такого инертного вещества, например, фторопласта, или эти детали, за исключением элементов привода 10, полностью выполнены из такого инертного вещества, например, углепластика, а в подшипниковой опоре 11 установлены подшипники скольжения, из такого инертного вещества, например, из силицированного графита.

Центробежный экстрактор работает следующим образом. После запуска привода 10 исходные растворы по входным патрубкам 7 и 8 подают в смесительную камеру 6, где они перемешиваются мешалкой 28 для осуществления массопередачи распределяющегося компонента, и образовавшаяся эмульсия подается транспортирующим механизмом 27 внутрь вращающегося ротора 19. В процессе транспортировки эмульсии снизу-вверх в роторе 19 и ее расслаивания под действием разности плотностей фаз последовательно в секторных объемах между нижними пластинами 21, в межлопастных зазорах продольных лопастей 23 и в секторных объемах между верхними пластинами 22 под диском 13 формируются два радиально соприкасающихся кольцевых слоя очищенных друг от друга фаз в приосевой и периферийной зонах ротора 19. Легкая фаза через переливное отверстие 25 по каналу 26 выводится из ротора 19 в камеру 3 сбора легкой фазы, и по выходному патрубку 5 наружу центробежного экстрактора. Тяжелая фаза через переточное отверстие 14 поступает в гидрозатвор 17, транспортируется к оси вращения вала 12 к переливному отверстию 16 и выводится из ротора 19 в направлении к периферии в камеру 2 сбора тяжелой фазы и по выходному патрубку 4 наружу центробежного экстрактора. Осадок за счет центробежной силы транспортируется по конической поверхности ротора 19 к переточному отверстию 14, взмучивается активатором 18 и выводится далее с потоком тяжелой фазы через переливное отверстие 16 из ротора 19.

Цилиндрическая втулка в виде трубы 30 необходима для закрепления на ее наружной поверхности приосевых кромок 33 продольных лопастей 23 вдоль совпадающих образующих их поверхностей. При этом, периферийные кромки 34 не соприкасаются с другими элементами ротора, что способствует беспрепятственной транспортировке вдоль поверхности продольных лопастей 23 в периферийном направлении тяжелой фазы и выделившегося на ней осадка, который при этом не уменьшает сепарационный объем разделительной камеры 20, так как непрерывно стекает на внутреннюю поверхность ротора 19 и постоянно удаляется из него. Кроме того, зазор между периферийной кромкой 34 и внутренней поверхностью ротора 19 необходим для выравнивания давления в соседних межлопастных зазорах за счет перетока между ними тяжелой фазы и формирования границы раздела фаз в них примерно на одинаковом радиусе, что предотвращает дополнительное диспергирование уже разделившихся сплошных потоков фаз после выхода их из межлопастных зазоров в секторные объемы между верхними пластинами 22 и увеличивает производительность.

В каждой секции разделительной камеры 20 в узких зазорах между соседними продольными лопастями 23 капли дисперсной фазы, транспортируясь в радиальном направлении за счет разности плотностей фаз, деформируются на их поверхностях с увеличением площади поверхности по сравнению с первоначальной сферической. Это приводит к уменьшению толщины межкапельной пленки сплошной фазы, ускорению коалесценции деформированных капель дисперсной фазы и формированию сплошного слоя скоалесцировавшихся капель, контактирующих в радиальном и азимутальном направлениях с исходным сплошным слоем сплошной фазы, что в итоге увеличивает производительность и выпуск продукции.

В вариантах, аналогичных изображенным на фиг. 4 и 6, радиус поверхности продольной лопасти 23 от оси ротора 19 изменяется монотонно в зависимости от азимутального угла в интервале углов 0-180°, причем, ширина межлопастного зазора вдоль радиуса изменяется монотонно вначале от нуля до максимального значения, а затем вновь до нуля. При этом, ширина межлопастного зазора достигает минимума как раз в периферийной и приосевой зонах вывода чистых фаз, а площадь поверхности продольных лопастей 23 максимальна. Это способствует уменьшению времени выделения капель дисперсной фазы из потока эмульсии на жесткую поверхность продольных лопастей 23, обеспечивая благоприятный режим тонкослойного разделения эмульсии. В вариантах, аналогичных изображенным на фиг. 5 и 7, радиальная ширина межлопастного зазора максимальна в зоне точки поверхности продольной лопасти 23 с касательной линией, проходящей через ось ротора, и существенно превышает аналогичную величину для вариантов, близких к изображенным на фиг. 4 и 6, где таких точек нет. Таким образом, при равном количестве продольных лопастей 23 из изображенных на фиг. 4-7 вариантов исполнения их профиля, например, в интервале 16-24 лопастей предпочтительными являются варианты близкие к изображенным на фиг. 4 и 6, что увеличивает производительность и выпуск продукции. Испытания изготовленных из нержавеющей стали двух вариантов, аналогичных представленным на фиг. 4 и 6 с одинаковым количеством лопастей, на модельной системе растворов не выявили между ними заметной разницы в суммарной производительности при заданных взаимных уносах фаз для обоих типов эмульсии: дисперсная легкая фаза в сплошной тяжелой фазе или дисперсная тяжелая фаза в сплошной легкой фазе. При этом, для количества лопастей, например, 16 производительность для обоих упомянутых вариантов увеличилась в ~ 1,5 раза по сравнению с прототипом при прочих равных условиях.

Увеличение азимутального угла у продольной лопасти относительно центра ее кривизны в перпендикулярном оси ротора сечении свыше 180° нецелесообразно, так как периферийные кромки 34 соседних продольных лопастей 23 препятствуют максимально близкому их размещению без деформации поверхности, что уменьшает их количество и производительность.

При сравнительно малых концентрации, размерах и плотности твердой фазы в растворах целесообразно применить цилиндрическую форму ротора 19 и продольных лопастей 23, так как при одинаковом по высоте и максимальному диаметру роторе 19 его объем и производительность центробежного экстрактора для цилиндрической формы больше. При этом однако, за счет постоянного накопления в роторе 19 осадка и уменьшения сепарационного объема его разделительной камеры 20, технологические показатели экстракционного процесса монотонно ухудшаются, что в итоге приводит к необходимости его остановки для очистки ротора 19 от накопленного осадка.

Снабжение торцевых кромок пластин 21 и 22 дистанционирующими пропилами 37, в которых размещены с взаимным частичным проникновением и соприкосновением ответные торцевые кромки 35 и 36 продольных лопастей 23, необходимо для фиксации азимутальной симметрии продольных лопастей 23, выполненных из тонкого листа, выравнивания потоков эмульсии в них и предотвращения дисбаланса ротора 19, что увеличивает производительность и выпуск продукции. Периферийные центрирующие кромки 38 пластин 21 и 22, закрепленных на торцах втулки в виде трубы 30, контактируют с внутренней поверхностью ротора 19, что обеспечивает их взаимную соосность и балансировку в сборе. Суммарная высота пластин 21 и 22 должна быть меньше высоты продольных лопастей 23, так как тонкослойное разделение эмульсии происходит только в межлопастном зазоре, что увеличивает производительность.

Радиус R1 наружной поверхности втулки в виде трубы 30 и радиус R3 размещения приосевой кромки пластин 21 и 22 должны быть меньше радиуса R4 транспортирующего механизма 27, который в свою очередь должен быть меньше радиуса R5 размещения переливного отверстия 25 устройства вывода легкой фазы в виде трубок 24 и пронизьтающих ротор 19 каналов 26, что необходимо для беспрепятственной работы транспортирующего механизма 27, эффективного разделения эмульсии и вывода легкой фазы из ротора 19.

Закрепление на продольных лопастях 23 и пластинах 21 и 22 слоя вещества, смачиваемого дисперсной фазой, например, фторопласта увеличивает скорость коалесценции капель дисперсной фазы, что увеличивает производительность.

Выполнение всех деталей центробежного экстрактора, контактирующих с обеими фазами и их парами, из металла, инертного к их химическому коррозионному воздействию, например, нержавеющей стали увеличивает срок его службы и выпуск продукции. Аналогичный результат достигается закреплением на этих металлических деталях, включая элементы привода 10, слоя такого инертного вещества, например, фторопласта. Кроме того, выполнение упомянутых деталей, за исключением элементов привода 10, полностью из такого инертного вещества, например, углепластика уменьшает вес центробежного экстрактора и, в частности, его вращающихся частей, что позволяет уменьшить потребляемую мощность привода 10. При этом, в подшипниковой опоре 11 установлены подшипники скольжения, из такого инертного вещества, например, из силицированного графита, со смазкой, например, парами обеих фаз, что увеличивает срок службы центробежного экстрактора и выпуск продукции.

Полезная модель промышленно применима, так как в настоящее время она прошла стендовые испытания, подтвердившие ее надежность, простоту изготовления и достижение нового технического результата - увеличение производительности в ~1.5 раза. Конкретные конструктивные признаки заявленного центробежного экстрактора реально осуществимы и не противоречат применению в промышленных условиях. Таким образом, заявленное техническое решение указанной выше задачи, совокупность признаков которого неизвестна из настоящего уровня техники, обладает новизной по сравнению с выбранным прототипом, технически выполнимо и промышленно применимо, что соответствует критериям, характеризующим полезную модель.

Реферат

Полезная модель относится к конструкции центробежных экстракторов для системы жидкость-жидкость, содержащей в роторе сепарационную насадку с непрерывным выводом осадка, для применения в гидрометаллургической, химической, фармацевтической промышленности.Техническим результатом является повышение производительности и выпуска продукции центробежного экстрактора за счет изменения формы и ориентации элементов сепарационной насадки, ускоряющих коалесценцию капель дисперсной фазы эмульсии.Технический результат достигается в центробежном экстракторе, содержащим корпус с камерами сбора разделенных фаз с выводными патрубками, и размещенной под ними смесительной камерой с вводными патрубками, на съемном фланце которого установлен привод с подшипниковой опорой и приводным валом, на котором жестко закреплен диск с переточными отверстиями, крышка с переливным отверстием тяжелой фазы, сообщающимся с камерой ее сбора, образующая с диском гидрозатвор с размещенным в нем активатором, жестко закрепленным на съемном фланце, ротор, образующий с диском разделительную камеру, секционированную по азимутальному углу закрепленными в ней пластинами и продольными лопастями, с размещенным в разделительной камере устройством вывода легкой фазы с переливным отверстием и пронизывающим ротор каналом, сообщающимися с камерой ее сбора, и закрепленными в его нижней части соосно с ним и размещенными в смесительной камере транспортирующим механизмом и мешалкой с валом, который снабжен цилиндрической втулкой, закрепленной в разделительной камере соосно ротору, продольные лопасти размещены в разделительной камере в одном ее среднем по высоте слое и выполнены в виде одинаковых изогнутых и перекрывающих друг друга в радиальном направлении листов с приосевой кромкой, закрепленной на наружной поверхности втулки, периферийной кромкой, размещенной с зазором с ротором, и торцевыми нижними и верхними кромками, размещенными в радиальном направлении в зоне транспортирующего механизма и диска, а пластины выполнены продольными, расположены радиально в осевой плоскости ротора и размещены в разделительной камере в двух ее крайних по высоте слоях по обе торцевые стороны продольных лопастей в зонах их торцевых кромок. 8 з.п. ф-лы, 7 ил.

Комментарии