Структурно-модифицированные полимерные флокулянты - RU2243240C2

Код документа: RU2243240C2

Описание

Настоящее изобретение относится к структурно-модифицированным водорастворимым полимерам, полученным инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации, и добавлением, по меньшей мере, одного модификатора после завершения полимеризации, по меньшей мере, 30% мономеров, и к использованию упомянутых полимеров в качестве флокулянтов.

Предыстория создания изобретения

Водорастворимые полимерные флокулянты обычно используют для осветления суспензий органических веществ белкового или целлюлозного происхождения, например таких, которые можно встретить в сточных водах и сбросах промышленных обрабатывающих предприятий или же на предприятиях бумажного производства.

Указанные взвешенные вещества являются гидрофильными по своей природе и часто имеют величину удельной плотности, очень близкую к величинам удельной плотности водных растворов, в которых они суспендированы, и значительно отличаются от суспензий более гидрофобных минералов тем, что зачастую их оказывается значительно труднее флокулировать экономичным образом с помощью химических реагентов перед стадией физического обезвоживания, такой как фильтрование, флотация, осаждение или обезвоживание. Указанные трудности становятся особенно ощутимыми при более высоком содержании взвешенных веществ, обычно включающем концентрации от 0,5 процентов по массе и выше, когда суспензии приобретают пастообразную консистенцию и обычно описываются как илы.

Хорошо известно, что осветлению или обезвоживанию сточных вод и промышленных илов, а также аналогичных органических суспензий может способствовать использование химических реагентов, добавляемых для того, чтобы индуцировать коагуляцию или флокуляцию для облегчения процесса отделения от воды в системах твердое вещество/жидкость или жидкость/жидкость. Для этой цели используют известь или соли железа или алюминия. Не так давно установлено, что в этом смысле представляют интерес синтетические полиэлектролиты, особенно некоторые катионные и анионные сополимеры акриламида.

Хотя для осуществления разделения в системах твердое вещество/жидкость используют чисто механические средства, современные методы часто основываются на методах механического разделения, которые дополняют использованием синтетических и природных полимерных материалов для увеличения скорости удаления твердого вещества из воды. Упомянутые способы включают обработку сырой воды катионными полимерными коагулянтами, которые осаждают взвешенное неорганическое вещество и делают воду пригодной для использования в промышленных и хозяйственно-бытовых целях. Другие примеры указанных способов включают удаление окрашенных растворимых веществ из сточных вод предприятий бумажного производства и использование полимерных флокулянтов для обработки промышленной воды в качестве кондиционеров илов для обработки воды хозяйственно-бытовых систем, в качестве добавок, способствующих удерживанию и обезвоживанию веществ в процессах бумажного производства, в качестве химических реагентов для извлечения пригодных для использования и ценных веществ из белой воды в процессах бумажного производства и при разрушении эмульсий.

Стендовое испытание для оценки эффективности флокулянта представляет так называемое дренажное испытание, при котором к илу добавляют полимер и смешивают так, чтобы полимер обеспечивал флокуляцию ила. Затем иловую смесь фильтруют через ткань ленточного фильтр-пресса и скорость, с которой стекает вода, используют как меру эффективности полимера.

Независимо от механизма способов разделения частицы по своей природе имеют либо катионный либо анионный заряд. В соответствии с этим упомянутые частицы часто удаляют водорастворимым полимерным коагулянтом или флокулянтом, имеющим заряд, противоположный заряду частиц. Это называют ускоренным процессом разделения твердое вещество/жидкость в присутствии полиэлектролита, при котором добавляют водорастворимый или диспергируемый полимер с ионным зарядом, чтобы нейтрализовать заряженные частицы или капли эмульсии, подлежащей разделению. Дозировка упомянутых полимеров является критическим параметром при осуществлении способа. Если полимера с ионным зарядом слишком мало, то заряд взвешенных частиц не будет нейтрализован, и они в результате все же будут отталкиваться друг от друга. Если полимера много, то будет перерасход полимера или, что еще хуже, он составит проблему сам по себе.

Несмотря на разнообразие промышленно доступных полимеров, которые оказались способными флокулировать или коагулировать илы, существует ряд обстоятельств, которые ограничивают применимость упомянутых реагентов. Хотя для некоторых типов илов экономичные обработки упомянутыми известными реагентами являются осуществимыми, но чаще илы требуют очень высоких и неэффективных с точки зрения затрат дозировок реагентов для успешной обработки. Кроме того, очень часто имеют место различия в составе ила из одного источника. Например, различия в источнике поступления материала в сточную воду/ил/технологическую воду для бумажной пульпы и/или в условиях окисления, которые могут быть предусмотрены в производстве упомянутых вод, приводят к разнообразию типов частиц, которые подлежат удалению. Кроме того, совсем нередко встречаются илы, которые по некоторым причинам не удается флокулировать ни одним из известных полимерных флокулирующих агентов.

Таким образом, существует потребность в улучшенном семействе полимеров, которые обеспечивают лучшее обезвоживание при более низких дозировках в процессе обезвоживания ила. Аналогично этому существует постоянная потребность в соответствующих обработках для увеличения эффективности производств по изготовлению бумажных масс и бумаги.

Европейский патент 202780 раскрывает измельченные поперечносшитые сополимеры акриламида, по меньшей мере, с 5 мольными процентами диалкиламиноалкилакрилата для использования в качестве флокулянтов в приложениях, характеризующихся высокими сдвиговыми усилиями.

Добавление агента поперечного сшивания и в начале и в процессе полимеризации в условиях, когда его доступность для реакции практически постоянна во всем процессе, раскрыто в патенте США №4950725.

Европейский патент 374458 раскрывает водорастворимые, разветвленные, высокомолекулярные катионные флокулянты, полученные из мономеров, полимеризованных в присутствии агентов переноса цепи, таких как изопропанол, и агентов разветвления, таких как метиленбисакриламид, в которых агент переноса цепи добавляют для предотвращения поперечного сшивания. Поперечное сшивание может привести к нерастворимости полимера в воде.

Добавление агента переноса цепи на завершающей стадии полимеризации сополимера DADMAC/акриламид с получением линейного, более высокомолекулярного сополимера раскрыто в Европейском патенте 363024.

Патент США №4913775 раскрывает использование по существу линейных катионных полимеров, таких как сополимеры акриламид/четвертичная соль диметиламиноэтилакрилатметилхлорида, и бентонита в качестве добавок в производстве бумажной пульпы или бумаги.

Патент США №5393381 раскрывает использование такого порошкообразного разветвленного катионного полиакриламида, как сополимер акриламид/четвертичная соль диметиламиноэтилакрилата и бентонита для производства бумаги или картона.

Краткое изложение сущности изобретения

Авторами изобретения установлено, что добавление структурного модификатора на последней стадии реакции полимеризации, как описано в настоящей заявке, приводит к образованию более эффективного, структурно-модифицированного флокулянта. Когда структурным модификатором является агент переноса цепи, то образующиеся водорастворимые полимеры обычно имеют более высокую скорость растворения, более высокие значения величин приведенной удельной вязкости и являются более активными, чем немодифицированные аналоги. Это применимо к катионным, анионным или неионным полимерам, синтезированным методами эмульсионной, типа вода-в-масле, дисперсионной или гелевой полимеризации.

В соответствии с этим, в своем основном аспекте настоящее изобретение относится к водорастворимому полимеру, полученному инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера и добавлением, по меньшей мере, одного структурного модификатора к раствору полимера после завершения полимеризации, по меньшей мере, 30% мономеров.

Подробное описание изобретения

Определение терминов

В настоящем описании использованы следующие сокращения и термины, имеющие следующие значения:

"AcAm" для акриламида.

"DADMAC" для диаллилдиметиламмонийхлорида.

"DMAEA" для диметиламиноэтилакрилата.

"DMAEM" для диметиламиноэтилметакрилата.

"DMAEА·BCQ" для четвертичной соли диметиламиноэтилакрилатбензилхлорида.

"DMAEA·MCQ" для четвертичной соли диметиламиноэтилакрилатметилхлорида.

"EDTA·4Na+" для тетранатриевой соли этилендиаминтетрауксусной кислоты.

"Alfonic®1412-60" означает этоксилированный линейный спирт (60% этиленоксида), доступного от фирмы Vista Chemical Co., Houston, TX.

"Span 80" для моноолеата сорбитана, доступного от ICI Specialty Chemicals, Wilmington, DE.

"Triton®N-101" для нонилфеноксиполиэтоксиэтанола, доступного от Rohm and Haas Co., Philadelphia, PA.

"Tween 61" для РОЕ(4)моностеарата сорбитана, доступного от ICI Specialty Chemicals, Wilmington, DE.

"AIBN" для 2,2’-азобис(изобутиронитрила), доступного от фирмы E.I. duPont Nemours & Co. Inc.; Wilmington, DE.

"AIVN" для 2, 2’-азобис(2,4-диметилвалеронитрила), доступного от фирмы E.I.duPont Nemours & Co. Inc.; Wilmington, DE.

"POE" для полиэтиленоксида.

"RSV" обозначает приведенную удельную вязкость (Reduced Specific Viscosity). В пределах ряда полимерных гомологов, которые являются по существу линейными и хорошо растворимыми, величины "приведенной удельной вязкости (RSV)" для разбавленных полимерных растворов являются показателями длины полимерной цепи и средней молекулярной массы, согласно Paul J. Flory, в "Principles of Polymer Chemistry", Cornell University Press, Ithaca, NY., ®1953, Chapter VII, "Determination of Molecular Weights", pp.266-316. RSV измеряют при заданных концентрации полимера и температуре и рассчитывают следующим образом:

где η - вязкость раствора полимера;

ηo - вязкость растворителя при той же температуре;

с - концентрация полимера в растворе.

Единицами концентрации "с" являются (грамм/100 мл или г/децилитр). Поэтому единицами RSV являются дл/г. В настоящей патентной заявке для измерения RSV используют 1,0 молярный раствор нитрата натрия, если не указано иначе. Концентрация полимера в указанном растворителе составляет 0,045 г/дл. RSV измеряют при 30єС. Вязкости η и ηо измеряют с использованием полумикроразбавительного вискозиметра Cannon Ubbelohde, размер 75. Вискозиметр закрепляют точно в вертикальном положении в бане с постоянной температурой, установленной на 30±0,02°С. Ошибка, характерная для расчета RSV, составляет примерно 2 дл/граммов. Когда два полимерных гомолога в пределах ряда имеют одинаковые значения RSV, то это указывает на то, что они имеют одинаковые молекулярные массы.

"IV" означает характеристическую вязкость, которая представляет собой RSV, экстраполированную к пределу бесконечного разбавления, причем разбавление считают бесконечным тогда, когда концентрация полимера равна нулю.

"В расчете по формуле" означает количество добавленного реагента в расчете на массу всей формулы.

"В расчете на активный полимер" и "в расчете на мономер" означает количество добавленного реагента в расчете на содержание винилового мономера в формуле или на содержание полимера, образующегося после полимеризации, исходя из предположения 100%-ной конверсии.

"Сырая вода" означает воду из природных географических источников, включая реки, озера, колодцы, дождевую воду и тому подобное.

"Технологическая вода" означает воду, использованную в таком процессе как процесс производства (на бумагоделательной машине), производство стали, процессы химического производства, процессы нефтепереработки, процессы производства пищевых продуктов (например, сахарное производство) и тому подобное.

"Сточная вода" означает воду из производственного процесса, хозяйственно-бытовые сточные воды или другие воды, которые требуют обработки перед сбросом в приемные потоки, озера или другой водный путь.

"Процесс бумажного производства" означает способ получения бумажной продукции из целлюлозной массы, включающий формирование водной целлюлозной композиции для выработки бумаги, обезвоживание бумажной композиции с получением листового материала и сушку листового материала. Стадии формирования целлюлозной композиции для выработки бумаги, обезвоживания и сушки могут быть осуществлены любым удобным методом, обычно хорошо известным специалистам в данной области техники. Традиционные коагулянты, традиционные флокулянты, микрочастицы, квасцы, катионный крахмал или их комбинации могут быть использованы в качестве добавок вместе со структурно-модифицированным водорастворимым полимером настоящего изобретения, хотя следует подчеркнуть, что для эффективного удерживания и обезвоживания добавки не требуются.

"Мономер" означает полимеризационноспособное аллильное, виниловое или акриловое соединение. Мономер может быть анионным, катионным или неионным. Виниловые мономеры являются предпочтительными, и акриловые мономеры являются более предпочтительными.

Характерные примеры неионных водорастворимых мономеров включают акриламид, метакриламид, N,N-диметилакриламид, N,N-диэтилакриламид, N-изопропилакриламид, N-винилформамид, N-винилметилацетамид, N-винилпирролидон, гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксипропилакрилат, гидроксипропилметакрилат, N-трет-бутилакриламид, N-метилолакриламид и тому подобное.

Характерные примеры анионных мономеров включают акриловую кислоту и ее соли, включая, но не ограничивая ими объем притязаний, акрилат натрия и акрилат аммония, метакриловую кислоту и ее соли, включая, но не ограничивая ими объем притязаний, метакрилат натрия и метакрилат аммония, 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), натриевую соль AMPS, винилсульфонат натрия, стиролсульфонат, малеиновую кислоту и ее соли, включая, но не ограничивая объем притязаний, натриевую соль и аммониевую соль, сульфонатитаконат, сульфопропилакрилат или метакрилат или другие водорастворимые формы указанных или других полимеризационноспособных карбоновых или сульфоновых кислот, сульфометилсодержащий акриламид, аллилсульфонат, винилсульфонат натрия, итаконовая кислота, акриламидометилбутановая кислота, фумаровая кислота, винилфосфониевая кислота, винилсульфоновая кислота, аллилфосфоновая кислота, сульфометилсодержащий акриламид, фосфонометилсодержащий акриламид и тому подобное.

Характерные примеры катионных мономеров включают диалкиламиноалкилакрилаты и метакрилаты и их четвертичные или кислотные соли, включая, но не ограничивая ими объем притязаний, четвертичную соль диметиламиноэтилакрилатметилхлорида, четвертичную соль диметиламиноэтилакрилатметилсульфата, четвертичную соль диметиламиноэтилакрилатбензилхлорида, сернокислотную соль диметиламиноэтилакрилата, соль хлористоводородной кислоты и диметиламиноэтилакрилата, четвертичную соль диметиламиноэтилметакрилатметилхлорида, четвертичную соль диметиламиноэтилметакрилатметилсульфата, четвертичную соль диметиламиноэтилметакрилатбензилхлорида, сернокислотную соль диметиламиноэтилметакрилата, соль хлористоводородной кислоты и диметиламиноэтилметакрилата, диалкиламиноалкилакриламиды или метакриламиды и их четвертичные или кислотные соли, такие как акриламидопропилтриметиламмонийхлорид, четвертичная соль диметиламинопропилакриламидметилсульфата, сернокислотная соль диметиламинопропилакриламида, соль хлористоводородной кислоты и диметиламинопропилакриламида, метакриламидопропилтриметиламмонийхлорид, четвертичная соль диметиламинопропилметакриламидметилсульфата, сернокислотная соль диметиламинопропилметакриламида, соль хлористоводородной кислоты и диметиламинопропилметакриламида, диэтиламиноэтилакрилат, диэтиламиноэтилметакрилат, диаллилдиэтиламмонийхлорид и диаллилдиметиламмонийхлорид. Алкильными группами обычно являются С1-4 алкилы.

"Структурный модификатор" означает агент, который добавляют к водному раствору полимера для регулирования структуры полимера и параметров растворимости. Структурный модификатор выбирают из группы, включающей агенты поперечного сшивания и агенты переноса цепи.

"Агент переноса цепи" означает любую молекулу, использованную в процессе свободнорадикальной полимеризации, которая будет взаимодействовать с полимерным радикалом с образованием неактивного полимера и нового радикала. В частности, добавление агента переноса цепи к полимеризационной смеси приводит к обрыву цепи и сопутствующему этому снижению размера полимеризующейся цепи. Таким образом, добавление агента переноса цепи ограничивает молекулярную массу получаемого полимера. Характерные примеры агентов переноса цепи включают такие спирты, как метанол, этанол, 1-пропанол, 2-пропанол, бутиловый спирт, глицерин и тому подобное, такие серосодержщие соединения, как алкилтиолы, тиомочевины, сульфиты и дисульфиды, такие карбоновые кислоты, как муравьиная и яблочная кислота и их соли, и такие фосфиты, как гипофосфит натрия и их комбинации. Смотри Berger et al., “Transfer Constants to Monomer, Polymer, Catalist, Solvent, and Additive in Free Radical Polymerization”, Section II, pp. 81-151, в книге “Polymer Нandbook”, edited by J.Brandrup and E.H.Immergut, 3d edition, John Wiley & Sons, New York (1989) и George Odian, Principles of Polymerization, second edition, John Wiley & Sons, New York (1981). Предпочтительным спиртом является 2-пропанол. Предпочтительные серосодержащие соединения включают этантиол, тиомочевину и бисульфит натрия. Предпочтительные карбоновые кислоты включают муравьиную кислоту и ее соли. Более предпочтительными агентами переноса цепи являются гипофосфит натрия и формиат натрия.

"Агент поперечного сшивания" или "агент разветвления" означает полифункциональный мономер, который, будучи добавленным к полимеризующемуся мономеру или мономерам, приводит к образованию "поперечносшитых" полимеров, в которых разветвление или разветвления от одной полимерной молекулы соединяются с другими полимерными молекулами. Предпочтительными агентами поперечного сшивания являются полиэтиленненасыщенные мономеры. Характерные примеры предпочтительных агентов поперечного сшивания включают N, N-метиленбисакриламид, N,N-метиленбисметакриламид, триаллиламин, триаллиламмониевые соли, диметакрилат этиленгликоля, диметакрилат диэтиленгликоля, диакрилат полиэтиленгликоля, диметакрилат триэтиленгликоля, диметакрилат полиэтиленгликоля, N-винилакриламид, N-метилаллилакриламид, глицидилакрилат, акролеин, глиоксаль и такие винилтриалкоксисиланы, как винилтриметоксисилан (VTMS), винилтриэтоксисилан, винилтрис(β-метоксиэтокси)силан, винилтриацетоксисилан, аллилтриметоксисилан, аллилтриацетоксисилан, винилметилдиметоксисилан, винилдиметоксиэтоксисилан, винилметилдиацетоксисилан, винилдиметилацетоксисилан, винилизобутилдиметоксисилан, винилтриизопропоксисилан, винилтри-н-бутоксисилан, винилтри-втор-бутоксисилан, винилтригексилоксисилан, винилметоксидигексилоксисилан, винилдиметоксиоктилоксисилан, винилметоксидиоктилоксисилан, винилтриоктилоксисилан, винилметоксидилаурилоксисилан, винилдиметоксилаурилоксисилан, винилметоксидиолеилоксисилан и винилдиметоксиолеилоксисилан. Более предпочтительным винилалкоксисилановым мономером является винилтриметоксисилан.

Предпочтительные варианты осуществления изобретения

Водорастворимые модифицированные полимеры, полученные, как описано в настоящем описании, могут быть катионными, анионными или неионными. Они могут представлять собой полимерные эмульсии, полимерные дисперсии или полимерные гели.

"Полимерная эмульсия" и "полимерный латекс" означают эмульсию полимера типа вода-в-масле, включающую катионный, анионный или неионный полимер согласно изобретению в водной фазе, углеводородное масло для масляной фазы и эмульгирующий агент для эмульсии типа вода-в-масле. Обратные полимерные эмульсии представляют непрерывную углеводородную среду с водорастворимыми полимерами, диспергированными в углеводородной матрице. Обратные полимерные эмульсии являются "обращенными" или активированными для использования выделением полимера из частиц под действием сдвига, разбавления или обычно другого поверхностно-активного вещества. Смотри патент США №3734873, включенный в данное описание в качестве ссылки. Характерные примеры получения высокомолекулярных полимеров полимеризаций в обратных эмульсиях описаны в патентах США №№2982749; 3284393 и 3734873. Смотри также "Mechanism, Kinetics and Modeling of the Inverse-Microsuspention Homopolymerization of Acrylamide", Hunkeler, et al., Polymer (1989), 30(1), 127-42; и "Mechanism, Kinetics and Modeling of Inverse-Microsuspention Polymerization: 2. Copolymerization of Acrylamide with Quaternary Ammonium Cationic Monomers", Hunkeler et al., Polymer (1991), 32(14), 2626-40.

Водную фазу готовят смешением в воде одного или нескольких водорастворимых мономеров и любых полимеризационных добавок, таких как неорганические соли, хелатообразователи, буферы рН и т.п.

Масляную фазу готовят смешением инертной углеводородной жидкости с одним или несколькими маслорастворимыми поверхностно-активными веществами. Поверхностно-активная смесь должна иметь низкое значение гидрофильно-липофильного баланса (HLB), чтобы обеспечить образование непрерывной масляной эмульсии. Подходящие поверхностно-активные вещества для эмульсионной полимеризации типа вода-в-масле, которые являются коммерчески доступными продуктами, указаны в North American Edition of McCutcheon’s Emulsifiers & Detergents. Может оказаться необходимым нагрев масляной фазы, чтобы обеспечить образование гомогенного масляного раствора.

Затем масляную фазу загружают в реактор, снабженный мешалкой, термопарой, трубкой для продувки азота и холодильником. Водную фазу добавляют в реактор, содержащий масляную фазу, при интенсивном перемешивании с образованием эмульсии. Образующуюся эмульсию нагревают до желательной температуры, продувают азотом и добавляют инициатор свободных радикалов. Реакционную смесь перемешивают в течение нескольких часов в атмосфере азота при желательной температуре. По завершении реакции эмульсию полимера типа вода-в-масле охлаждают до комнатной температуры, и в этот момент могут быть добавлены любые желательные пост-полимеризационные добавки или поверхностно-активное вещество с высоким HLB (как описано в патенте США 3734873).

Образующаяся полимерная эмульсия представляет свободнотекучую жидкость. Водный раствор полимерной эмульсии типа вода-в-масле может быть образован добавлением желательного количества полимерной эмульсии к воде при интенсивном перемешивании в присутствии поверхностно-активного вещества с высоким HLB (как описано в патенте США 3734873).

"Полимерная дисперсия" означает дисперсию мелких частиц полимера в водном солевом растворе, который получают полимеризацией мономеров при перемешивании в водном солевом растворе, в котором образующийся полимер нерастворим. Смотри патенты США №№5708071; 4929655; 5006590; 5597859; 5597858 и Европейские патенты №№657478 и 630909.

В типичном методе получения полимерной дисперсии водный раствор, содержащий одну или несколько неорганических или гидрофобных солей, один или несколько водорастворимых мономеров, любые полимеризационные добавки, такие как технологические добавки, хелатообразователи, буферы рН и водорастворимый полимерный стабилизитор, загружают в реактор, снабженный мешалкой, термопарой, трубкой для продувки азотом и водяным холодильником. Раствор мономера интенсивно перемешивают, нагревают до желательной температуры, а затем добавляют водорастворимый инициатор. Через раствор продувают азот в условиях поддержания температуры и перемешивают в течение нескольких часов. По истечении указанного времени смесь охлаждают до комнатной температуры и загружают в реактор любые пост-полимеризационные добавки. Водные непрерывные дисперсии водорастворимых полимеров представляют свободнотекучие жидкости с вязкостью продукта обычно 100-10000 сП, измеренной при низком сдвиге.

В типичном методе получения полимерных гелей готовят водный раствор, содержащий один или несколько водорастворимых мономеров и любые дополнительные полимеризационные добавки, такие как хелатообразователи, буферы рН и тому подобное. Указанную смесь загружают в реактор, снабженный мешалкой, термопарой, трубкой для продувки азота и водяным холодильником. Раствор интенсивно перемешивают, нагревают до желательной температуры, а затем добавляют один или несколько водорастворимых инициаторов свободнорадикальной полимеризации. Через раствор продувают азот, поддерживая температуру и осуществляя перемешивание в течение нескольких часов. Обычно вязкость раствора возрастает в течение этого периода. После завершения полимеризации содержимое реактора охлаждают до комнатной температуры, а затем переносят на хранение. Вязкость полимерного геля меняется в широких пределах и зависит от концентрации и молекулярной массы активнодействующего полимерного компонента.

Реакции полимеризации, описанные в данной заявке, инициируют любым способом, который приводит к образованию подходящих свободных радикалов. Радикалы, полученные термическим способом, в котором радикальные фрагменты образуются при термической, гомолитической диссоциации азосоединения, пероксида, гидропероксида и сложного надэфира, являются предпочтительными. Особенно предпочтительными инициаторами являются азосоединения, включая дигидрохлорид 2,2’-азобис(2-амидинопропана), дигидрохлорид 2, 2’-азобис[2-(2-имидазолин-2-ил)пропана], 2, 2’-азобис(изобутиронитрил) (AIBN), 2,2’-азобис(2,4-диметилвалеронитрил) (AIVN) и тому подобное.

Условия полимеризации, использованные в данном случае, выбирают таким образом, что образующийся водорастворимый, структурно-модифицированный полимер имеет молекулярную массу от 2 миллионов до 30 миллионов и характеристическую вязкость свыше 1, более предпочтительно - свыше 6, и еще более предпочтительно - от 15 до 30 дл/г. Приведенная удельная вязкость водорастворимого, структурно-модифицированного полимера обычно составляет свыше 3, предпочтительно - свыше 12 и часто - свыше 24 дл/г.

Структурные модификаторы вводят в реакционную смесь после начала полимеризации мономеров и перед завершением полимеризации мономеров. Они могут быть введены сразу целиком за один прием или порциями. Содержание модификатора, добавленного к водному раствору полимера, зависит от эффективности структурного модификатора, концентрации полимера и степени полимеризации, при которой его добавляют.

Степень полимеризации мономеров определяют по изменению плотности реакционной смеси при полимеризации в эмульсии типа вода-в-масле, калориметрическим измерением теплоты реакции, количественной инфракрасной спектроскопией или хроматографически измерением содержания непрореагировавшего мономера.

Когда структурным модификатором является агент переноса цепи, то агент переноса цепи может быть добавлен весь сразу, за один прием, порциями или таким образом, что скорость добавления будет меняться параллельно конверсии полимера. В одном варианте осуществления добавление проводят за один прием после прохождения полимеризации примерно 30%, предпочтительно примерно 50% мономеров. Содержание добавленного агента переноса цепи обычно составляет величину примерно от 1 до примерно 30000 млн-1, предпочтительно от примерно 25 до примерно 10000 млн-1, и более предпочтительно от примерно 50 до примерно 2000 млн-1 в расчете на мономер. Когда агентом переноса цепи является гипофосфит натрия, то содержание добавленного агента обычно составляет от примерно 2 до примерно 2000 млн-1, предпочтительно - от примерно 100 до примерно 1000 млн-1.

Когда структурным модификатором является агент поперечного сшивания, то агент поперечного сшивания добавляют после прохождения полимеризации примерно 30%, предпочтительно - примерно 50% мономеров. Содержание агента поперечного сшивания обычно составляет от примерно 0,1 до примерно 50 млн-1, предпочтительно от примерно 1 до примерно 50 млн-1 в расчете на мономер. Когда агентом поперечного сшивания является метиленбисакриламид, то содержание его обычно составляет от примерно 0,5 до примерно 50 млн-1, предпочтительно от примерно 1 до примерно 10 млн-1 в расчете на мономер.

Когда сшивающим агентом является винилтриалкоксисилан, то содержание сшивающего агента обычно составляет от примерно 0,1 до примерно 30000 млн-1, предпочтительно от примерно 0,5 до примерно 15000 млн-1, более предпочтительно от примерно 1 до примерно 3000 млн-1 в расчете на мономер. Винилтриалкоксисилан может быть добавлен весь сразу, в один прием, или порциями после начала полимеризации мономеров, предпочтительно после полимеризации примерно 30% мономеров.

Когда структурным модификатором является комбинация сшивающего агента и агента переноса цепи, то количества каждого могут широко меняться, исходя из постоянной "производительности" в переносе цепи агентом переноса цепи, кратности и "производительности" агента поперечного сшивания и момента введения в процессе полимеризации. Например, целесообразным может быть от примерно 1000 до примерно 5000 млн-1 (в расчете на мономер) такого умеренного агента переноса цепи, как изопропиловый спирт, хотя могут быть использованы значительно более низкие количества, обычно от примерно 100 до примерно 500 млн-1, более эффективных агентов переноса цепи, таких как меркаптоэтанол. Характерные примеры комбинаций агентов поперечного сшивания и агентов переноса цепи содержат от примерно 1 до примерно 30000 млн-1, предпочтительно от примерно 25 до примерно 10000, и более предпочтительно от примерно 300 до примерно 1500 млн-1 (в расчете на мономер) агента переноса цепи и от примерно 1 до примерно 500, предпочтительно от примерно 2 до примерно 100, и более предпочтительно от примерно 5 до примерно 50 млн-1 (в расчете на мономер), агента поперечного сшивания. Предпочтительной комбинацией агента поперечного сшивания и агента переноса цепи является метиленбисакриламид и муравьиная кислота и ее соли, предпочтительно формиат натрия.

Когда структурным модификатором является агент поперечного сшивания, полимеры, образованные при добавлении агента поперечного сшивания в полимеризационную систему обычно после достижения конверсии от 30 до 99%, предпочтительно от 50 до 90% конверсии, и часто от 65 до 85% конверсии, являются более активными, чем немодифицированные полимеры, которые являются практически линейными, поперечносшитыми, водонерастворимыми полимерными частицами, раскрытыми в патенте США 4950725 и Европейском патенте 202780, и высоко разветвленными, водорастворимыми полимерами, раскрытыми в патенте США 5945494.

Полимер, модифицированный агентом поперечного сшивания после начала полимеризации, отличается от порошкообразных полимерных флокулянтов, раскрытых в патенте США 4950725 и Европейском патенте 202780, которые представляют собой набухаемые, но нерастворимые в воде полимеры. Указанные частицы образуются либо при добавлении водорастворимого агента поперечного сшивания или смеси различных агентов поперечного сшивания с различной реакционноспособностью, обычно полиэтиленненасыщенных мономеров, в момент начала процесса или, в другом варианте, как в начале процесса, так и в конце или незадолго до конца процесса, так что доступность агента поперечного сшивания по существу остается постоянной в течение всей реакции, либо при поперечном сшивании предварительно образованных водорастворимых полимеров. Полимеры, модифицированные агентом поперечного сшивания, как описано в настоящей заявке, не образуют макрочастицы в водном растворе.

Полимеры настоящего изобретения также отличаются от полимеров, раскрытых в патенте США 5945494, которые представляют водорастворимые, высокоразветвленные соединения. Существенным для образования указанных полимеров является включение модифицирующего молекулярную массу агента или агента переноса цепи в сочетании с высоким содержанием агента разветвления (4 к 80 млн-1, в расчете на исходное мольное содержание) с образованием высокоразветвленных, водорастворимых полимеров. Как указывают в патенте США 5945494, столбец 5, строки 35-38, в отсутствие агента переноса цепи введение даже чрезвычайно небольших количеств агента разветвления, например, 5 частей на миллион, может вызвать поперечное сшивание, придавая полимеру нерастворимость в воде. Комбинация агента разветвления и модификатора молекулярной массы, введенная в водный раствор мономеров в начале реакции, как раскрыто в патенте США 5945494, приводит к образованию высокоразветвленных полимеров с полимерными цепями ограниченной молекулярной массы.

Полагают, что полимеры, модифицированные агентом поперечного сшивания после начала полимеризации, описанные в настоящей заявке, содержат смесь линейного, высокомолекулярного полимера, образованного на начальной стадии реакции, и длинноцепочечного разветвленного полимера, образованного на завершающей стадии реакции. Для водных растворов, приготовленных из полимеров, модифицированных добавлением агента поперечного сшивания на поздней стадии реакции, возможно существование водорастворимых, не являющихся макрочастицами агрегатов нескольких переплетенных полимерных цепей. Было высказано предположение о наличии переплетений макромолекулярных цепей для высокомолекулярных полимеров, образованных методами свободнорадикальной полимеризации (Gardner, et al., J.Applied Polymer Science, 22 881-882, (1978); A.Wan, Polymer Preprints, Am. Chem. Soc., Division of Polymer Chemistry, 37 (2), 655, (1996).

В предпочтительном аспекте настоящего изобретения структурно модифицированный водорастворимый полимер выбирают из группы, включающей полимерные эмульсии, полимерные дисперсии и полимерные гели.

В другом предпочтительном аспекте мономеры выбирают из акриламида или метакриламида и одного или нескольких мономеров, выбранных из группы, включающей диаллилдиметиламмонийхлорид, четвертичную соль диметиламиноэтилакрилатметилхлорида, акриламидопропилтриметиламмонийхлорид, четвертичную соль диметиламиноэтилметакрилатметилхлорида, метакриламидопропилтриметиламмонийхлорид, акриловую кислоту, акрилат натрия, акрилат аммония, метакриловую кислоту, метакрилат натрия и метакрилат аммония.

В другом предпочтительном аспекте структурный модификатор выбирают из группы, включающей агенты поперечного сшивания, агенты переноса цепи и их смеси.

В другом предпочтительном аспекте агенты переноса цепи выбирают из группы, включающей спирты, соединения серы, карбоновые кислоты или их соли, фосфиты и их комбинации.

В другом предпочтительном варианте агенты переноса цепи выбирают из группы, включающей формиат натрия и гипофосфит натрия.

В другом предпочтительном аспекте агент поперечного сшивания выбирают из группы, включающей N,N-метиленбисакриламид, N, N-метиленбисметакриламид, триаллиламин, соли триаллиламмония, диметакрилат этиленгликоля, диметакрилат диэтиленгликоля, диакрилат полиэтиленгликоля, диметакрилат полиэтиленгликоля, N-винилакриламид, N-метилаллилакриламид, винилтриметоксисилан и их комбинации.

В другом предпочтительном аспекте агентом поперечного сшивания является винилтриметоксисилан.

В другом предпочтительном аспекте агентом поперечного сшивания является метиленбисакриламид.

В другом предпочтительном аспекте мономерами являются акриламид и четвертичная соль диметиламиноэтилакрилатбензилхлорида, а структурным модификатором является винилтриметоксисилан.

В другом предпочтительном аспекте мономерами являются акриламид и диаллилдиметиламмонийхлорид, а структурным модификатором является винилтриметоксисилан.

В другом предпочтительном аспекте мономерами являются акриламид и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является метиленбисакриламид.

В другом предпочтительном аспекте мономерами являются акриламид и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является формиат натрия.

В другом предпочтительном аспекте мономерами являются акриламид и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является гипофосфит натрия.

В другом предпочтительном аспекте мономерами являются акриламид и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является комбинация формиата натрия и метиленбисакриламида.

В другом предпочтительном аспекте мономерами являются акриламид, четвертичная соль диметиламиноэтилакрилатбензилхлорида и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является метиленбисакриламид.

В другом предпочтительном аспекте мономерами являются акриламид, четвертичная соль диметиламиноэтилакрилатбензилхлорида и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является формиат натрия.

В другом предпочтительном аспекте мономерами являются акриламид, четвертичная соль диметиламиноэтилакрилатбензилхлорида и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является комбинация метиленбисакриламида и формиата натрия.

В другом предпочтительном аспекте мономерами являются акриламид, четвертичная соль диметиламиноэтилакрилатбензилхлорида и четвертичная соль диметиламиноэтилакрилатметилхлорида, а структурным модификатором является винилтриметоксисилан.

В другом предпочтительном аспекте мономерами являются акриламид и акриловая кислота или ее соль, а структурным модификатором является гипофосфит натрия.

В другом аспекте настоящее изобретение относится к способу получения структурно-модифицированного водорастворимого полимера, включающему инициирование полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера и добавление, по меньшей мере, одного структурного модификатора в раствор полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

В другом аспекте настоящее изобретение относится к способу флокулирования водной суспензии органического вещества, включающему добавление к суспензии эффективного для флокулирования количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

В другом аспекте настоящее изобретение относится к способу осветления сточных вод, включающему добавление к сточным водам эффективного для флокулирования количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

Эффективное для флокулирования количество структурно-модифицированного водорастворимого полимера зависит от характеристик подлежащей обработке воды и может быть легко определено любым специалистом в данной области техники.

Доза полимера должна быть достаточной для инициирования флокуляции взвешенного вещества и обеспечения улучшенного осаждения. Типичные дозировки составляют от примерно 10 до 1000 млн-1, предпочтительно от примерно 15 до примерно 400 млн-1 и более предпочтительно от примерно 20 до примерно 200 млн-1 в расчете на активнодействующий полимер.

В другом аспекте настоящее изобретение относится к способу увеличения удерживания и обезвоживания бумажной массы для выработки бумаги, включающему добавление к бумажной массе эффективного количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

Эффективное количество структурно-модифицированного водорастворимого полимера зависит от характеристик конкретной бумажной массы для выработки бумаги и может быть легко определено любым специалистом в области бумажного производства. Типичные дозировки составляют от примерно 0,01 до примерно 6, предпочтительно от примерно 0,1 до примерно 4, и более предпочтительно от примерно 0,1 до примерно 2 фунтов активнодействующего полимера на тонну сухого вещества в бумажной массе.

Структурно-модифицированный водорастворимый полимер настоящего изобретения также может быть использован в комбинации с коагулянтом как часть программы двойной полимерной обработки. Показатели удерживания и обезвоживания бумажной массы также могут быть улучшены добавлением микрочастиц, как описано в патентах США №№4753710 и 4913775, включенных в данное описание в качестве ссылки.

"Микрочастицы" означают вещества с высоким уровнем заряда, которые улучшают флокулирование при совместном использовании с природными и синтетическими макромолекулами. Микрочастицы используют в комбинации с другими добавками с гидрофильным концом с улучшением удерживания и обезвоживания на бумагоделательной машине. Микрочастицы охватывают широкий набор химических веществ, включая полисиликатный микрогель, структурированные коллоидные диоксиды кремния, коллоидный оксид алюминия, полимеры, включая сополимеры акриловой кислоты и акриламид, и полимерные продукты конденсации нафталинсульфонат/формальдегид, бентонит и минеральные глины, такие как глины типа монтмориллонита, сапонита и смектита, и коллоидный диоксид кремния в его различных формах, включая модифицированные коллоидные кремниевые кислоты, такие как те, что описаны в РСТ/US98/19339.

Пояснительные примеры сополимеров акриловой кислоты и акриламида, которые могут быть использованы как микрочастицы, включают Nalco®8677 PLUS, доступный от фирмы Nalco Chemical Company, Naperville, IL, USA. Другие сополимеры акриловой кислоты и акриламида описаны в патенте США №5098520, включенному в настоящее описание в качестве ссылки.

"Бентониты" включают любые вещества, которые в торговле называют бентонитами или глинами бентонитного типа, например, анионные набухающие глины, такие как сепиалит, аттапульгит и монтмориллонит. Кроме того, подходящими являются бентониты, описанные в патенте США №4305781. Предпочтительным бентонитом является гидратированная суспензия порошкообразного бентонита в воде. Порошкообразный бентонит доступен под торговой маркой Nalbrite®, от фирмы Nalco Chemical Company.

Характерные примеры взвешенных диоксидов кремния имеют средний размер частиц от примерно 1 до примерно 100 нанометров (нм), предпочтительно от примерно 2 до примерно 25 нм, и более предпочтительно от примерно 2 до примерно 15 нм. Указанный взвешенный диоксид кремния может быть в форме коллоидной, кремниевой кислоты, золей диоксида кремния, белой сажи, агломерированной кремниевой кислоты, гелей диоксида кремния, осажденных диоксидов кремния, и все материалы описаны в патентной заявке по Договору о патентной кооперации №РСТ/US98/19339 в той мере, в какой размер или максимальный размер частиц находится в указанных пределах. Взвешенный коллоидный диоксид кремния в воде с характерным размером частиц 4 нм доступен под торговой маркой Nalco®8671 от фирмы Nalco Chemical Company. Другим типом неорганического коллоидного вещества, используемого в качестве микрочастиц, является боросиликат в воде, доступный под торговой маркой Nalco®8692, от фирмы Nalco Chemical Company. Другие типы коллоидного диоксида кремния и модифицированных коллоидных диоксидов кремния являются коммерчески доступными продуктами фирмы E.I.DuPоnt de Nemours and Co., Wilmington, DE под торговой маркой Ludox®, фирмы Akzo Nobel, Surte, Sweden (серии BMA или NP), фирмы Vinings Industries Inc., Atlanta, GA и фирмы Nissan Chemical Industries, Ltd., Tokyo, Japan.

Характерные примеры полимеров, полученных конденсацией систем нафталинсульфонат/формальдегид, включают Nalco(8678 от фирмы Nalco Chemical Company.

Количество добавленных микрочастиц составляет от примерно 0,05 до примерно 10, предпочтительно от примерно 0,1 до примерно 9, и более предпочтительно примерно от 0,2 до примерно 6 фунтов микрочастиц на тонну.

"Фунтов микрочастиц на тонну" означает количество фунтов действующих микрочастиц на 2000 фунтов твердых веществ, содержащихся в суспензии. Сокращением для обозначения числа фунтов действующих микрочастиц на 2000 фунтов твердых веществ в суспензии является "фунтов микрочастиц на тонну".

Микрочастицы добавляют к бумажной массе для выработки бумаги до или после добавления к указанной бумажной массе структурно-модифицированного полимера. Выбор того, добавлять ли частицы до или после полимера, может сделать любой специалист в данной области, руководствуясь техническими требованиями и спецификациями на бумажную массу для выработки бумаги.

Необязательно коагулянт добавляют к бумажной массе перед введением структурно-модифицированного водорастворимого полимера. Предпочтительными коагулянтами являются водорастворимые катионные полимеры, такие как эпихлоргидриндиметиламин или полидиаллилдиметиламмонийхлорид, квасцы, полиалюминийхлориды или катионный крахмал.

В другом аспекте настоящее изобретение относится к способу увеличения удерживания и обезвоживания в бумажной массе для выработки бумаги, включающему добавление к бумажной массе микрочастиц и эффективного количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

В другом аспекте настоящее изобретение относится к способу увеличения удерживания и обезвоживания в бумажной массе для выработки бумаги, включающему добавление к бумажной массе микрочастиц, коагулянта и эффективного количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

В другом аспекте настоящее изобретение относится к способу флокулирования водной суспензии отходов угля, включающему добавление эффективного количества структурно-модифицированного водорастворимого полимера, полученного инициированием полимеризации в водном растворе мономеров в условиях свободнорадикальной полимеризации с образованием раствора полимера, и добавление, по меньшей мере, одного структурного модификатора к раствору полимера после протекания полимеризации, по меньшей мере, 30% мономеров.

Вышеизложенное можно лучше понять на следующих примерах, которые представлены для пояснительных целей и не предназначены ограничить объем притязаний изобретения. Примеры 1-10 поясняют вариант осуществления изобретения, который относится к добавлению агента поперечного сшивания на поздней стадии реакции; примеры 11-14, 25 и 26 поясняют вариант изобретения, который относится к добавлению агента переноса цепи на поздней стадии реакции; и примеры 15-23 поясняют вариант изобретения, который относится к добавлению обоих агентов - поперечного сшивания и переноса цепи - на поздней стадии реакции.

Полимеры, модифицированные добавлением агентов поперечного сшивания на поздней стадии реакции

Пример 1

Полимер 1 – контрольный полимер с содержанием сухого полимера 15% в виде полимерной дисперсии AcAm/DMAEA·BCQ 90/10 мольных процентов, синтезируют следующим образом:

В 1500 мл реакционную колбу, снабженную механической мешалкой, термопарой, холодильником, трубкой для продувания азотом и входным отверстием, помещают 213 г 49,6%-ного водного раствора акриламида (Nalco Chemical Company, Naperville, IL), 56,6 г четвертичной соли диметиламиноэтилакрилатбензилхлорида (70,9%-ный водный раствор, Nalco Chemical Company, Naperville, IL), 9 г глицерина, 59 г сополимера четвертичной соли диметиламиноэтилакрилатбензилхлорида и диаллилдиметиламмонийхлорида (15%-ный водный раствор, Nalco Chemical Company, Naperville, IL), 0,4 г тетранатриевой соли этилендиаминтетрауксусной кислоты, 157 г сульфата аммония и 424 г деионизированной воды. Затем смесь нагревают до 48°С при перемешивании со скоростью 900 об/мин. После достижения 48°С к реакционной смеси добавляют 1,2 г 1,0%-ного водного раствора дигидрохлорида 2,2’-азобис(2-амидинопропана) (V-50, Waco Chemicals, Dallas, TX), систему продувают азотом и температуру поддерживают при 48°С. Через два часа после инициирования в реакционную смесь добавляют 3,8 г 1,0%-ного водного раствора дигидрохлорида 2,2’-азобис(2-амидинопропана), и через три часа после инициирования -6,0 г четвертичной соли диметиламиноэтилакрилатбензилхлорида, а через четыре часа – 4 г 10%-ного водного раствора дигидрохлорида 2,2’-азобис(2-амидинопропана). Через шесть часов реакционную смесь охлаждают до температуры окружающей среды и добавляют 55,0 г сульфата натрия, 10,0 г тиосульфата натрия и 10,0 г уксусной кислоты. Образующийся продукт представляет собой однородную дисперсию молочно-белого цвета и объемной вязкостью 30 сП (сантиПуаз) и приведенной удельной вязкостью 17,8 дл/г (0,045% полимера в 0,125 н. растворе NaNO3 при 30°С).

Пример 2

Полимер 2, модифицированный винилтриметоксисиланом при содержании сухого полимера 15%, в виде полимерной дисперсии на основе 90/10 мольных процентов AcAm/DMAEA·BCQ, синтезируют, используя общий метод, описанный в примере 1. Стандартный метод модифицируют за счет добавления 0,25 г винилтриметоксисилана (Huls America, Inc., Bristol, PA) к реакционной смеси через 3, 5 часа после инициирования (конверсия приблизительно 88%). Никакой дополнительной модификации не проводят. Приведенная удельная вязкость продукта составляет 18,3 дл/г (0,045% полимера в 0,125 н. растворе NaNO3 при 30°С).

Пример 3

Полимер 3, модифицированный винилтриметоксисиланом при содержании сухого полимера 15%, в виде дисперсии на основе 90/10 мольных процентов AcAm/DMAEA·BCQ синтезируют, используя общую методику, описанную в примере 1. Стандартный метод модифицируют за счет добавления 0,10 г винилтриметоксисилана (Huls America, Inc. Bristol, PA) к реакционной смеси через 3 часа после инициирования (конверсия приблизительно 86%). Никакой дополнительной модификации не проводят. Образующийся продукт представляет однородную дисперсию молочно-белого цвета с объемной вязкостью 30 сП и приведенной удельной вязкостью 16 дл/г (0,045% полимера в 0,125 н. растворе NaNO3 при 30°С).

Пример 4

Полимер 4, модифицированный винилтриметоксисиланом (VTMS) при содержании сухого вещества 15% на основе 90/10 мольных процентов AcAm/DMAEA·MCQ, cинтезируют, используя следующую методику.

В 1500 мл пластмассовую колбу, снабженную мешалкой, регулятором температуры, трубкой для продувки азотом и водяным холодильником, помещают 335,2 г деионизированной воды, 230,3 г 48,6%-ного водного раствора акриламида (Nalco Chemical Co., Naperville, IL), 43,6 г четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, 80%, NCF Manufacturing, Riceboro, GA), 50,0 г 15%-ного раствора четвертичной соли поли (диметиламиноэтилметакрилатметилхлорида), Nalco Chemical Co., Naperville, IL), 5,0 г адипиновой кислоты, 13,5 г глицерина, 0,42 г EDTA·4Na+и 302,0 г сульфата аммония. Смесь нагревают до 48°С и добавляют 1,0 г 1%-ного раствора V-50. Через образующийся раствор продувают азот со скоростью 1000 мл/мин. Через 15 минут начинается полимеризация и раствор становится вязким.

В течение следующих четырех часов температуру поддерживают при 48єС. Через 3,0 часа полимеризации в реакционную смесь добавляют дополнительные 2,0 г 1%-ного раствора V-50. Через 3,5 часов полимеризации (конверсия приблизительно 80%) к реакционной смеси добавляют 0,25 г винилтриметоксисилана. Через четыре часа после инициирования к дисперсии добавляют 4,0 г 10%-ного раствора V-50 и реакцию продолжают еще в течение 4 часов. По истечении этого времени дисперсию охлаждают до комнатной температуры и добавляют 5,0 г адипиновой кислоты и 10,0 г тиосульфата натрия. Полимерный продукт имеет вязкость по Брукфилду 150 сП (шпиндель #3, 12 об/мин) и приведенную удельную вязкость 18 дл/г при 450 млн-1 в 1 н. NaNO3.

Пример 5

Полимер 5, имеющий 21% сухого полимера, в виде VTMS-модифицированной дисперсии полимера на основе 70/30 мольных процентов акриламид/диаллилдиметиламмонийхлорид, синтезируют следующим образом.

В 1500 мл реакционную колбу, снабженную механической мешалкой, термопарой, холодильником, трубкой для продувки азотом и входным отверстием, загружают 28,0 г 49,4%-ного водного раствора акриламида (Nalco Chemical Company, Naperville, IL), 175,0 г 63%-ного водного раствора диаллилдиметиламмонийхлорида (Nalco Chemical Company, Naperville, IL), 44,0 г 15%-ного водного раствора гомополимера четвертичной соли диметиламиноэтилакрилатметилхлорида (Nalco Chemical Company, Naperville, IL), 0,66 г формиата натрия, 0,44 г тетранатриевой соли этилендиаминтетрауксусной кислоты, 220,0 г сульфата аммония, 44,0 г сульфата натрия, 0,20 г полисиланового пеногасителя (Nalco Chemical Company, Naperville, IL) и 332,0 г деионизированной воды. Образующуюся смесь нагревают до 42°С и перемешивают со скоростью 700 об/мин. По достижении 42°С к реакционной смеси добавляют 5,0 г 10,0%-ного водного раствора дигидрохлорида 2,2’-азобис[2-(2-имидазолин-2-ил)пропана] (VA-044, Wako Chemicals, Dallas, TX) и начинают продувать азотом. Через сорок пять минут после введения инициатора к реакционной смеси добавляют в течение 6 часов 194,7 г 49,4%-ного водного раствора акриламида. Через 4,5 часа после добавления инициатора (конверсия акриламида ~80% в расчете на общее содержание мономера) к реакционной смеси добавляют 0,26 г винилтриметоксисилана (Huls America, Inc., Bristol, PA). Через 8 часов после добавления инициатора реакционную смесь охлаждают до температуры окружающей среды. Продукт представляет собой однородную дисперсию молочно-белого цвета с объемной вязкостью 520 сП и приведенной удельной вязкостью 4,5 дл/г (0,045%-ный раствор полимера в 1,0 н. водном растворе нитрата натрия при 30°С).

Пример 6

Полимер 6, модифицированный винилтриметоксисиланом, 21% сухого полимера, дисперсия полимера на основе 70/30 мольных процентов акриламид/диаллилдиметиламмонийхлорид, синтезируют по методике, описанной в примере 5, за исключением того, что винилтриметоксисилан добавляют в реакционную смесь через 5,5 часов после добавления инициатора (конверсия акриламида ~90% в расчете на общее содержание мономера). Продукт представляет собой однородную дисперсию молочно-белого цвета с объемной вязкостью 460 сП и приведенной удельной вязкостью 5,1 дл/г (0,045%-ный раствор полимера в 1,0 н. водном растворе нитрата натрия при 30° С).

Полимеры, синтезированные согласно способам примеров 1-6, представлены в таблице 1.

Пример 7

Для оценки возможности использования структурно-модифицированных полимеров в бумажном производстве используют три экспериментальных метода. Указанные методы детально описаны ниже. Для первых двух методов используют синтетическую щелочную бумажную массу.

Щелочная бумажная масса имеет рН 8,1 и состоит из 80 процентов по массе целлюлозного волокна и 20 процентов по массе наполнителя, разбавленного до общей густоты 0,5% по массе при использовании воды искусственно приготовленного состава. Целлюлозное волокно состоит из 60% по массе беленой крафт-бумаги из древесины лиственных пород и 40% по массе беленой крафт-бумаги из древесины хвойных пород. Наполнителем является коммерческий измельченный карбонат кальция, поставляемый в сухом виде. Водный состав содержит 200 млн-1 кальция для жесткости (добавленный в виде СaСl2), 152 млн-1 магния (добавленного в виде MgSO4) и 110 млн-1 щелочного бикарбоната (добавленного в виде NaHCO3).

Испытание в сосуде Бритта (Britt)

Испытание в сосуде Бритта предусматривает использование сосуда для динамического обезвоживания Бритта, разработанного К.В.Бриттом (K.W.Britt) из New York University, который обычно состоит из верхней камеры объемом примерно 1 литр и нижней дренажной камеры, камеры разделены несущей решеткой и решеткой для дренажа (обычно с отверстиями 200 меш или 76 мкм). Ниже дренажной камеры находится гибкая трубка, проходящая вниз и снабженная зажимом для закрытия. Верхняя камера снабжена 2-дюймовой 3-лопастной пропеллерной мешалкой для создания регулируемых условий сдвига в верхней камере. Испытание осуществляют в следующей последовательности:

Когда проводят оценку положительного действия микрочастиц на свойства полимера, то используют следующую последовательность:

Использованным крахмалом является Solvitose N, катионный картофельный крахмал, коммерчески доступный от фирмы Nalco Chemical Company, Naperville, IL. Материал, дренированный из сосуда Бритта ("фильтрат"), собирают и разбавляют водой, чтобы обеспечить мутность, которую можно удобным образом измерить. Затем определяют мутность указанного разбавленного фильтрата в нефелометрических или формазиновых единицах мутности (NTU или FTU). Мутность фильтрата обратно пропорциональна удерживанию в бумажном производстве; чем ниже величина мутности (или выше снижение мутности), тем выше удерживание наполнителя и/или микрочастиц. Поэтому, чем ниже мутность, тем более эффективным является флокулянт. Величины мутности определяют с использованием нефелометра Hach.

Удерживание наполнителя для синтетической щелочной бумажной массы также определяют методом гравиметрического анализа (500-550°С) собранного фильтрата.

Определение коэффициента отражения сфокусированного пучка (FBRM)

Размер образовавшихся хлопьев (оцениваемый по изменениям длины средней хорды) для синтетической щелочной бумажной массы измеряют in situ c использованием прибора для измерения коэффициента отражения сфокусированного пучка (FBRM) по длине средней хорды пика. Метод FBRM, использованный в следующих примерах, описан в патенте США №4871251 и Alfano, et al., Nordic Pulp and Paper Reserch Journal, 13, (2), 159 (1998) и обычно включает лазерный источник, оптическую систему, обеспечивающую попадание падающего света на бумажную массу и возвращение рассеянного света от бумажной массы, фотодиод и программное обеспечение для анализа сигнала. Коммерческие инструменты (Model #M100 или М500) доступны от Lasentec™, Redmond, Washington.

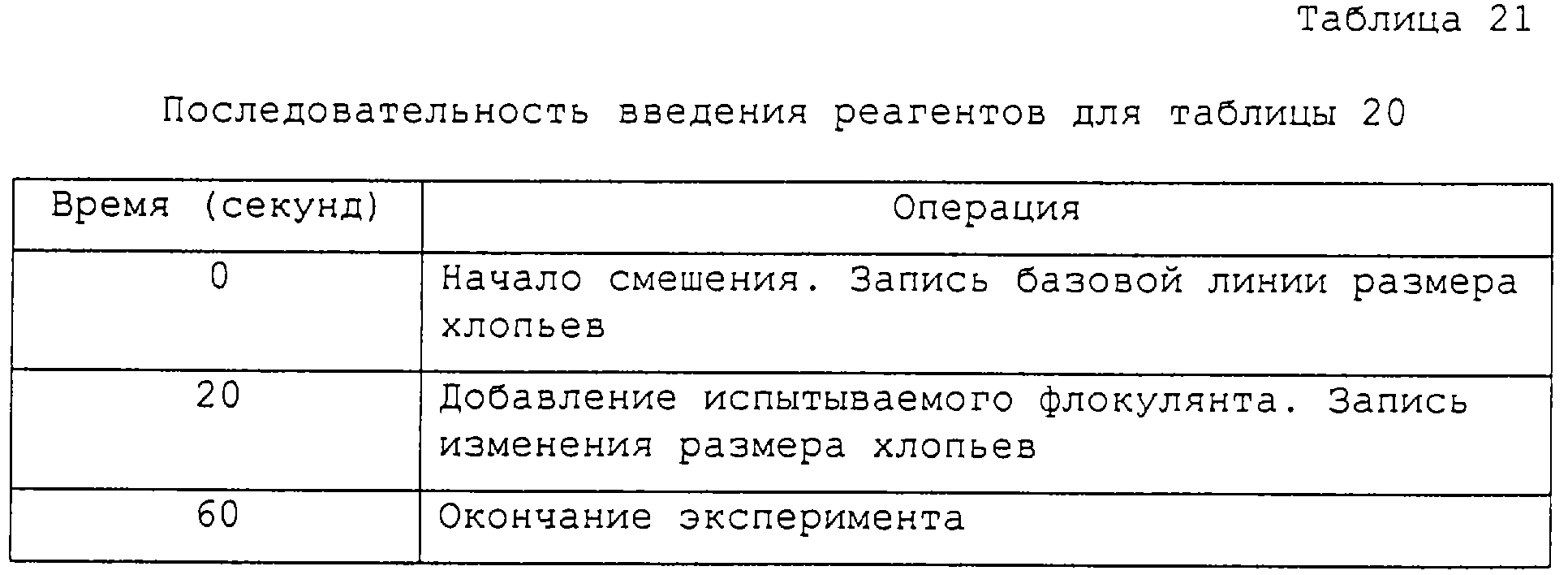

Эксперимент состоит в том, что отбирают 300 мл желательной бумажной массы и помещают ее в соответствующий смесительный стакан. К бумажной массе прилагают сдвиговое усилие с помощью мотора с переменной скоростью и пропеллерной мешалки. Пропеллерную мешалку устанавливают на определенном расстоянии от окошка для забора проб, чтобы обеспечить перемещение суспензии по сечению окошка. Изменение длины средней хорды бумажной массы связано с характеристикой удерживания в бумажном производстве; чем больше изменение, индуцированное обработкой, тем выше величина удерживания. Поэтому большая величина средней длины хорды означает, что флокулянт более эффективен. Характерная последовательность введения реагентов представлена ниже:

Испытание на флотацию растворенного воздуха (DAF)

Образцы флотационного потока с растворенным воздухом (DAF) получают с завода по отмыванию печатной краски с газетной бумаги Southern United States. Для мониторинга эксплуатационных свойств полимера используют характерные испытания в сосуде Бритта. Образцы отмываемого потока перемешивают со скоростью 200 об/мин (быстрое перемешивание) в течение 3 минут. Коагулянт (квасцы) добавляют в начале быстрого перемешивания, а флокулянт - в течение последних 40 секунд быстрого перемешивания. После этого проводят медленное перемешивание при скорости 25 об/мин в течение 2 минут. Образцам позволяют осесть в течение 5 минут и удаляют определенное количество верхнего жидкого слоя. Мутность указанных отобранных аликвот определяют с помощью HACH DR2000 при 450 нм. Чем ниже мутность, тем эффективнее действие флокулянта.

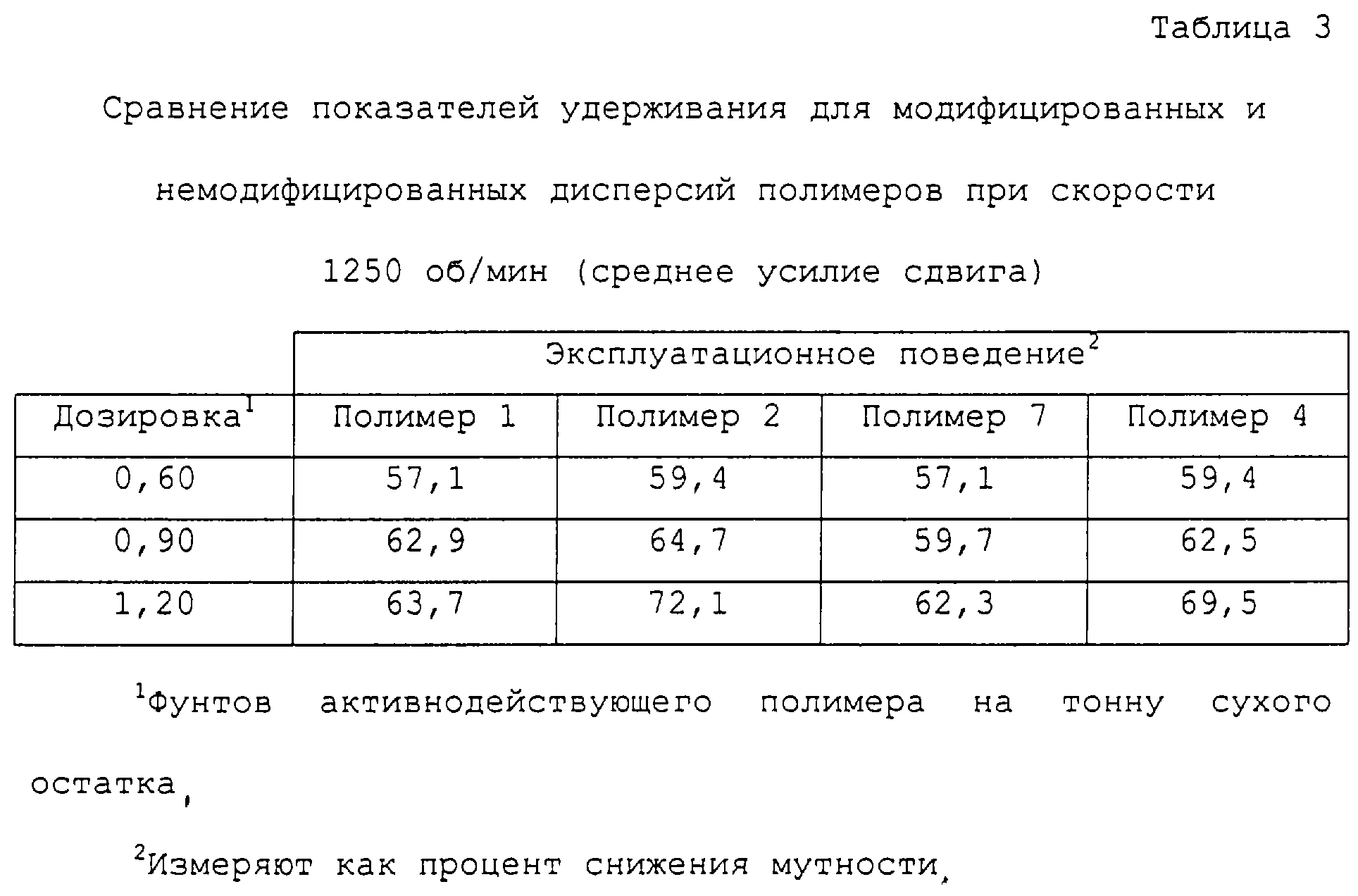

Метод испытаний в сосуде Бритта, описанный выше, используют для получения результатов, представленных в таблицах 2-4. Во всех примерах более заметное снижение мутности происходит в результате использования флокулянтов на основе VTMS-модифицированных полимерных дисперсий по сравнению с флокулянтами на основе эквивалентных немодифицированных полимерных дисперсий.

Испытания флотации растворенного воздуха (DAF) используют для получения результатов, представленных в таблицах 5-6. В этих испытаниях флокулянт на основе модифицированной VTMS дисперсии полимера обеспечивает большее снижение мутности, чем эквивалентный немодифицированный полимерный флокулянт.

Вышеприведенные результаты показывают, что модифицированный полимер показывает улучшенное эксплуатационное поведение по сравнению с немодифицированным полимером, обладающим сравнимыми свойствами раствора.

Пример 8

Полимеры на основе обратной эмульсии AcAm/DMAEA·MCQ (9:1), модифицированные MBA на разных стадиях конверсии, синтезируют следующим образом: фазу водного мономера готовят перемешиванием 364,37 г 49,6%-ного водного раствора акриламида (AcAm, Nalco Сhemical Co., Naperville, IL), 178,33 г воды, 9,00 г адипиновой кислоты, 27,00 г NaCl и 0,80 г 50%-ного водного раствора NaOH. Компоненты перемешивают до полного растворения. К полученному раствору добавляют 67,90 г 80,3%-ного раствора четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, CPS Chemical Co., Old Bridge, NJ) и 0,09 г EDTA·4Na+ (тетранатриевая соль этилендиаминтетрауксусной кислоты, Van Waters & Rogers, Geismar, LA), рН образующейся смеси составляет 3, 9.

Масляную фазу готовят нагреванием смеси 234,29 г парафинового масла (Isopar M, Exxon, Нouston, TX), 13,50 г Span-80 и 4,50 г Tween-61 до полного растворения поверхностно-активных веществ (54-57°С). Масляную фазу загружают в 2 л реактор и нагревают до 45°С. При интенсивном перемешивании (900 об/мин, 10 мм стержень с тефлоновой лопастью в основании и 6-лопастной турбиной, установленной на расстоянии 3-х дюймов от дна) добавляют мономерную фазу в течение 2 минут. Образующуюся смесь перемешивают в течение 30 минут.

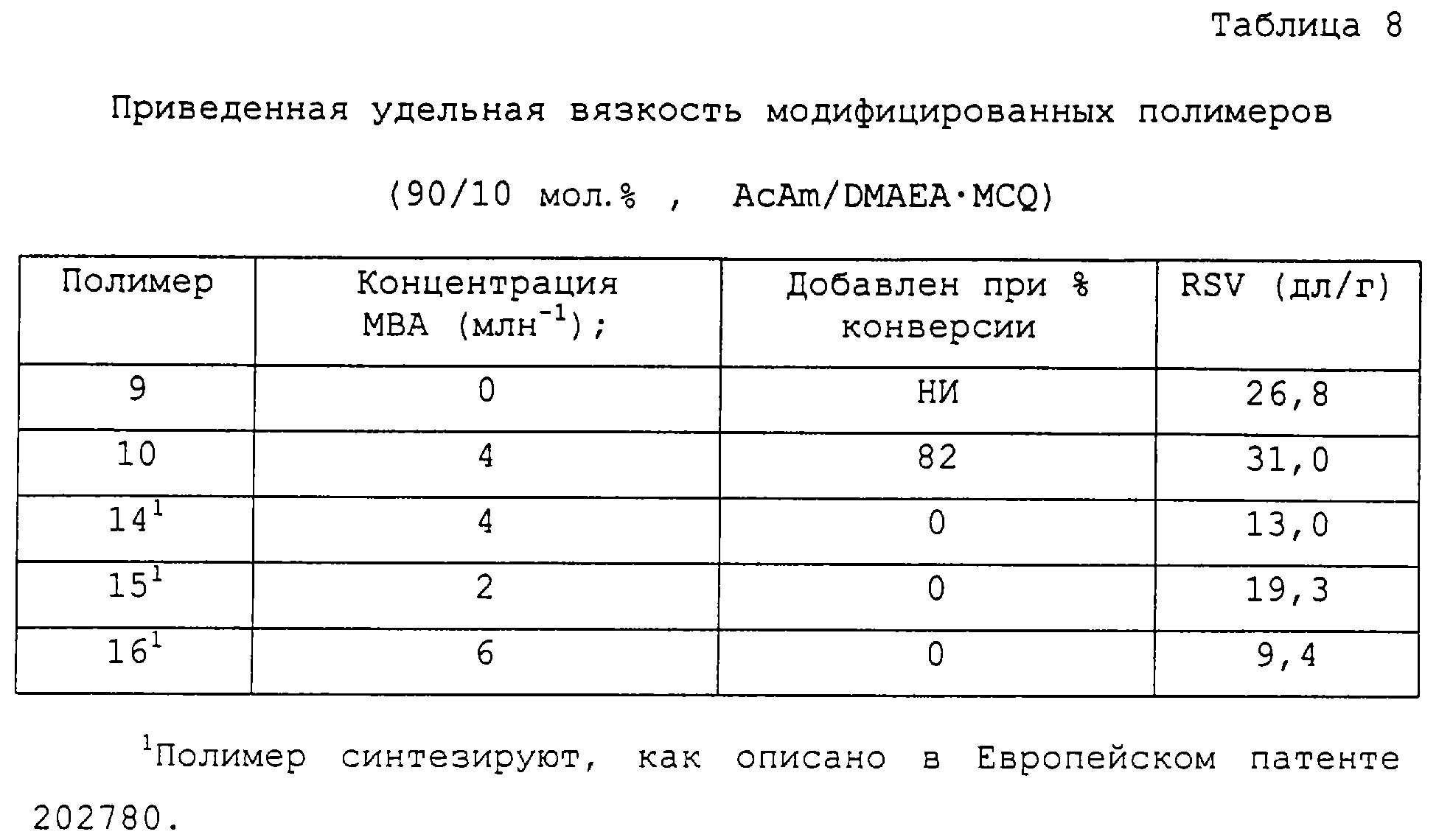

К эмульсии типа вода-в-масле добавляют 0,200 г AIBN и 0,027 г AIVN. Полимеризацию осуществляют в атмосфере N2при 45°С в течение 4 часов, затем при 70°С в течение одного часа. Процент конверсии определяют по изменению плотности. Для исходной эмульсии измеренная плотность составляет 0,9855 г/мл, а плотность конечной эмульсии составляет 1,0217 г/мл. При различных плотностях эмульсии (связанных с процентом конверсии мономера) к реакционной смеси добавляют 4,72 г 200 млн-1 раствора метиленбисакриламида (4 млн-1 в расчете на мономер, MBA, Aldrich Chemical Company, Milwaukee, WI). Полимеры, полученные с использованием вышеописанного метода, представлены в таблице 7. Полимер 14 является характерным примером тех полимеров, которые раскрыты в Европейском патенте 202780. Для упомянутых полимерных эмульсий, синтезированных с 26 процентами активнодействующего вещества, самое высокое значение приведенной удельной вязкости получено для полимеров, для которых MBA добавляют при конверсии 75-85%.

Таблица 8 показывает, что когда в начале полимеризации присутствует агент поперечного сшивания, образующиеся полимеры показывают падение величины приведенной удельной вязкости даже при очень низких концентрациях МВА. В отличие от полимеров, раскрытых в Европейском патенте 202780, полимеры, модифицированные так, как раскрыто в настоящем описании, имеют более высокую вязкость, что является благоприятным для флокулянта.

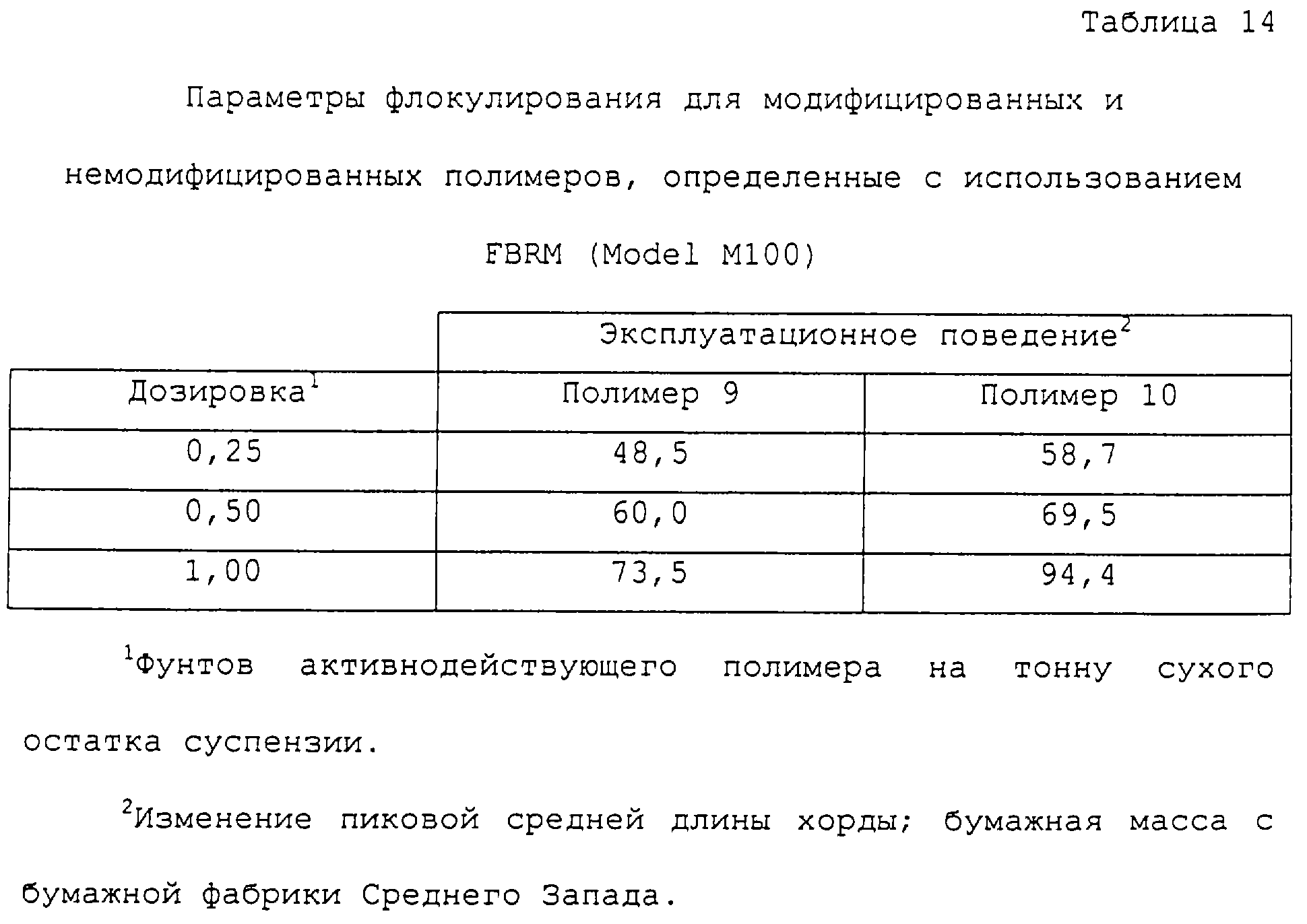

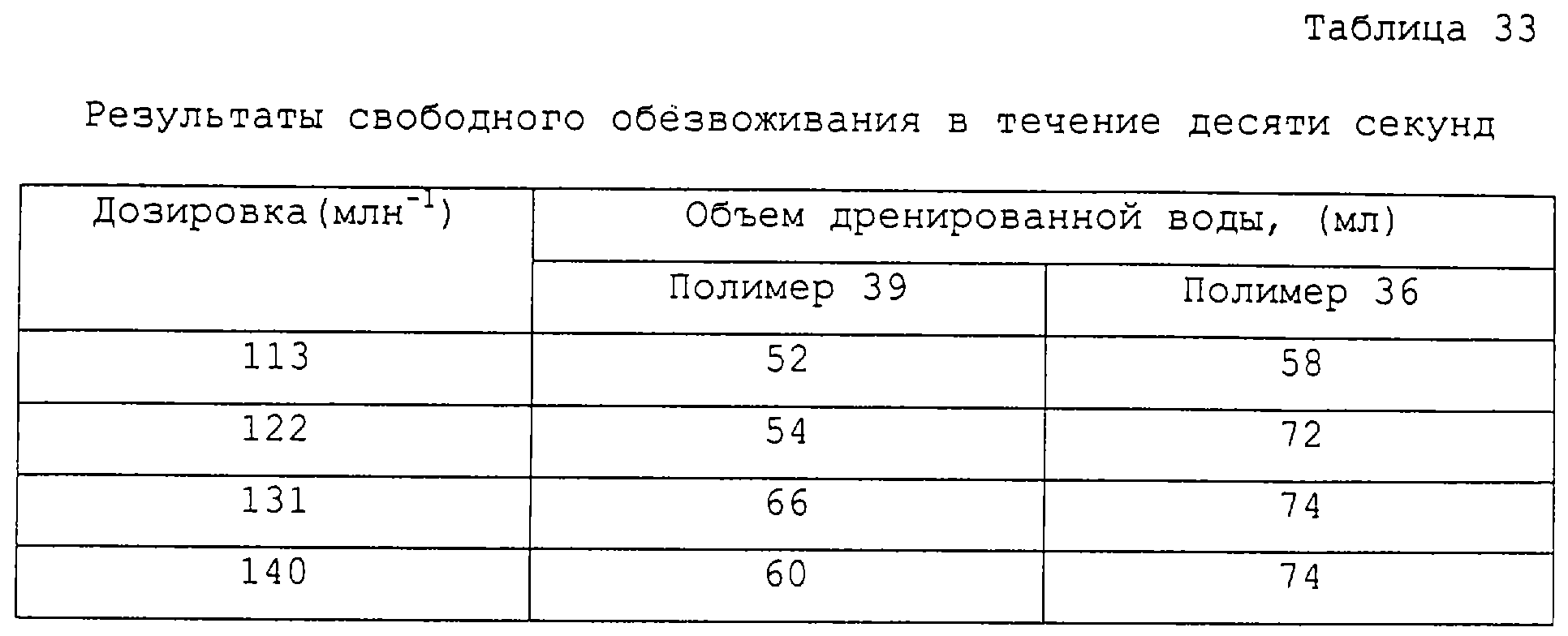

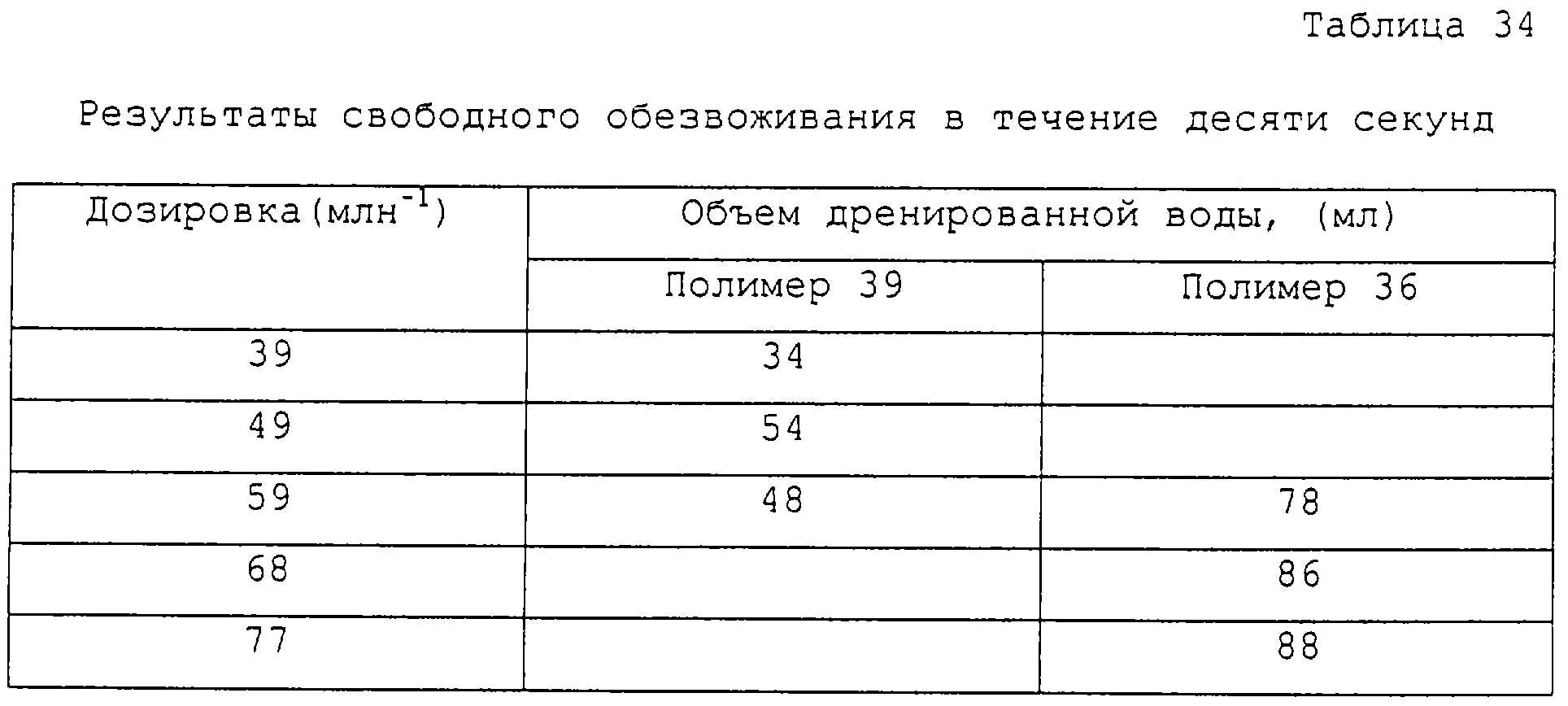

Пример 9

Полимеры, модифицированные МВА согласно методу, описанному в примере 8, сравнивают с полимерами, поперечносшитыми традиционными способами. Специалистам в данной области техники известно, что обычно агент поперечного сшивания добавляют в начале полимеризации. Авторы изобретения установили, что важнейшим фактором, определяющим флокулирующую способность образующегося полимера, является тот момент, когда добавляют агент поперечного сшивания. Таблицы 8-15 иллюстрируют неожиданное превосходящее действие полимера 10, модифицированного добавлением агента поперечного сшивания на поздней стадии полимеризации, по сравнению с полимером 14, который подвергнут традиционному поперечному сшиванию, и полимером 9, который не модифицирован. Таблицы 9, 10, 12, 13, 15 и 16 содержат результаты испытаний с помощью сосуда Бритта, а таблицы 11 и 14 содержат результаты испытаний FBRM.

Данные, представленные в вышеприведенных таблицах, наглядно показывают, что структурно-модифицированные полимеры являются более производительными и эффективными агентами удерживания, чем линейные контрольные полимеры для синтетической щелочной бумажной массы и фабричных бумажных масс.

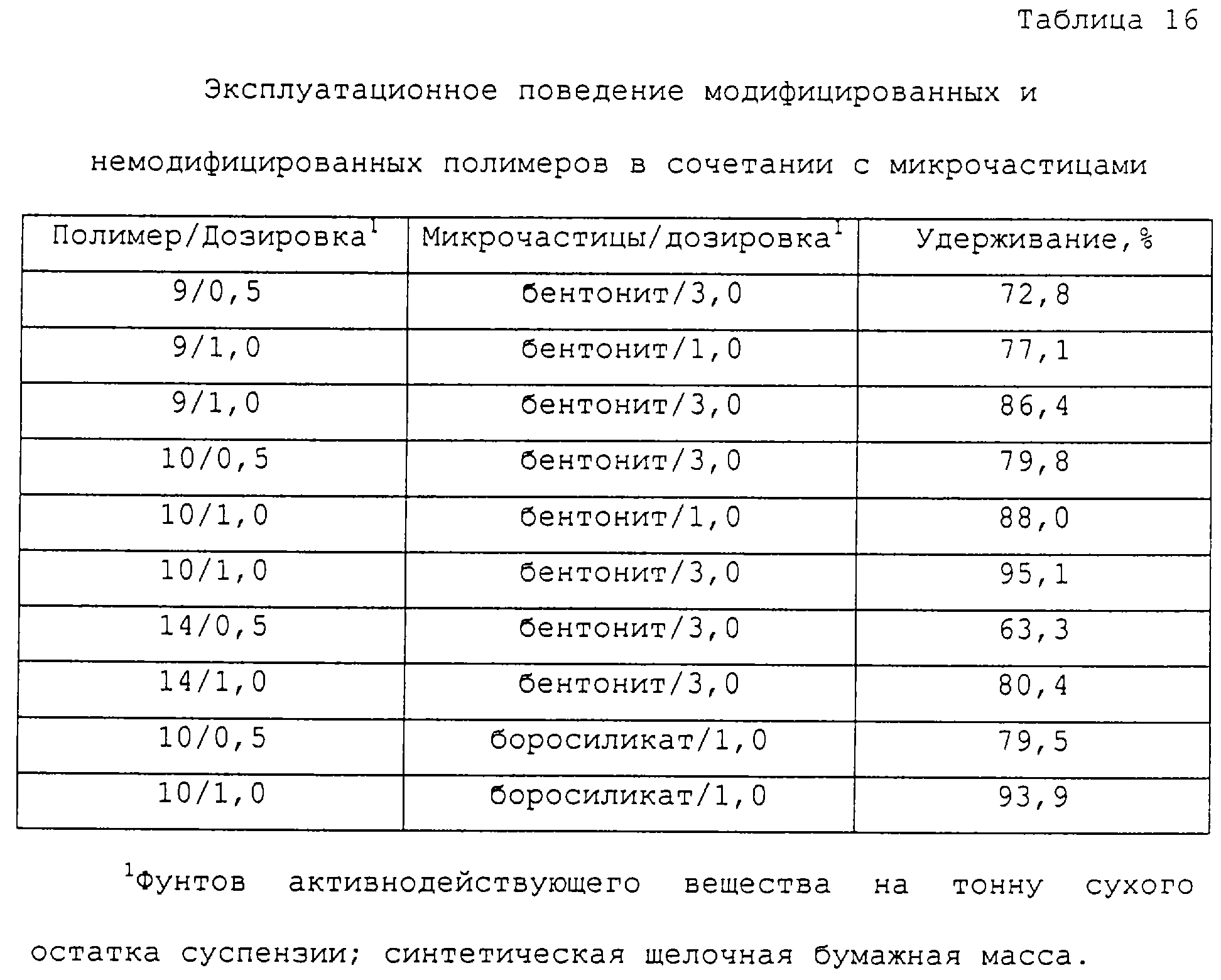

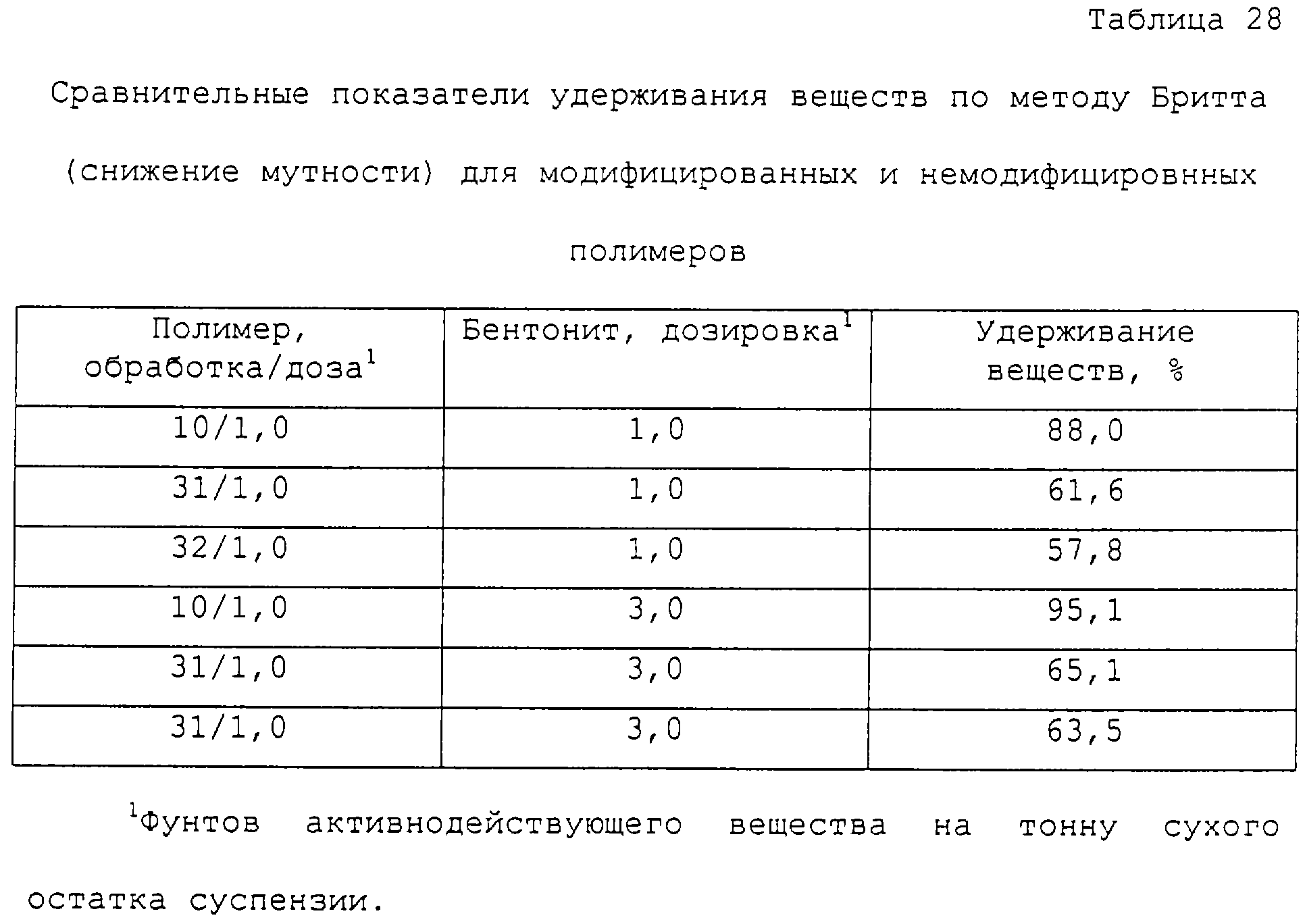

Пример 10

Следующие два эксперимента с использованием сосуда Бритта показывают, что полимеры настоящего изобретения, модифицированные добавлением агентов поперечного сшивания на поздних стадиях полимеризации, обладают лучшими параметрами удерживания веществ, чем традиционные добавки, используемые вместе с бентонитом по программе обработки микрочастицами в приложении к синтетической щелочной бумажной массе. Результаты подробно представлены в таблицах 15 и 16.

В таблице 16 представлены результаты для комбинации полимер/микрочастицы, когда микрочастицами является либо бентонит либо боросиликат, доступный от фирмы Nalco Chemical Co. of Naperville, IL под торговой маркой UltraXol®. Из соображений наглядности модифицированные полимеры настоящего изобретения указаны в правой части первого столбца, для сравнения с традиционными методами обработки, которые представлены в левой части.

Таблица 16 показывает, что модифицированные полимеры настоящего изобретения (полимер 10) действуют лучше, чем коммерчески доступный флокулянт (полимер 9) в схеме с микрочастицами бентонита или боросиликата. Полимеры, синтезированные с агентом поперечного сшивания, добавленным вначале (полимер 14), также показывают худшие характеристики по отношению к модифицированному полимеру настоящего изобретения.

Полимеры, модифицированные агентом переноса цепи

Пример 11

Поперечносшитый сополимер AcAm/DMAEA·MCQ (90:10), модифицированный добавлением формиата натрия на последней стадии при высокой конверсии (полимер 18), синтезируют следующим образом.

Водную мономерную фазу готовят смешиванием 484,12 г 49,4%-ного водного раствора акриламида (Nalco Chemical Co., Naperville, IL), 20,25 г воды, 9,00 г адипиновой кислоты, 27,00 г NaCl и 0,27 г 50%-ного водного раствора NaOH. Компоненты перемешивают до полного растворения. К образующемуся раствору добавляют 90,30 г 80,2%-ного раствора четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, CPS Chemical Co., Old Bridge, NJ) и 0,18 г EDTA·4Na+ (Van Waters & Rogers, Geismar, LA), рН образующейся смеси составляет 3,8.

Масляную фазу готовят нагреванием смеси 243,00 г парафинового масла (Isopar M, Exxon, Нouston, TX), 8,92 г Span-80 и 13,58 г Tween-61 до полного растворения поверхностно-активных веществ (54-57°С). Масляную фазу загружают в 2 л реактор и нагревают до 45° С. При интенсивном перемешивании (900 об/мин, 10 мм стержень с тефлоновой лопастью в основании и 6-лопастной турбиной, установленной на расстоянии 3-х дюймов от дна) добавляют мономерную фазу в течение 2 минут. Образующуюся смесь перемешивают в течение 30 минут.

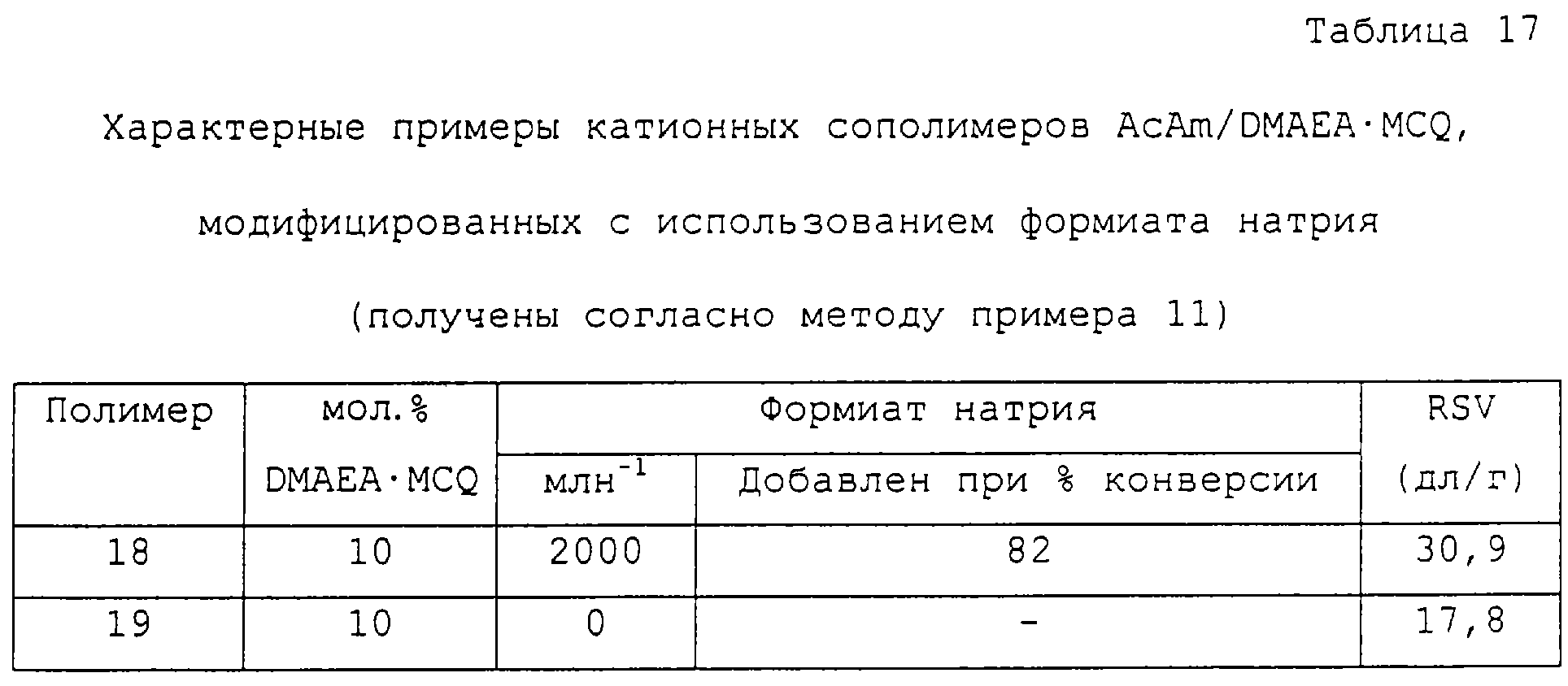

К эмульсии типа вода-в-масле добавляют 0,200 г AIBN и 0,027 г AIVN. Полимеризацию осуществляют в атмосфере N2при 45°С в течение 4 часов, затем при 70°С в течение одного часа. При конверсии 80% (определенной по изменению плотности) к реакционной смеси добавляют 8,29 г 38%-ного раствора формиата натрия (2000 млн-1 в расчете на мономер, Van Waters & Rogers, Geismar, LA). Образующийся полимер имеет RSV 30,9 дл/г (1M NaNO3, 450 млн-1 при 30єC). Немодифицированный полимер, полимеризованный без добавления формиата натрия на последней стадии (полимер 19, таблица 17), синтезируют аналогичным образом. Характеристики указанных полимеров представлены в таблице 17.

Специалистам в данной области техники муравьиная кислота или ее соли металлов известны как эффективные агенты переноса цепи, ограничивающие молекулярную массу и вязкость полимеров на основе акриламида (например, патент США №4307215). Также сообщают (4307215, столбец 1, строка 54), что добавление агента переноса цепи после полимеризации не влияет на молекулярную массу. Однако, как показано в таблицах 17, 19 и 22, авторы изобретения установили, что добавление агентов переноса цепи на различных стадиях полимеризации приводит к образованию полимеров с повышенным значением приведенной удельной вязкости по сравнению с немодифицированными аналогами. Таблицы 18 и 20, 21 показывают, что модифицированные полимеры превосходят немодифицированные контрольные полимеры в испытания на удерживание бумажной массы.

Пример 12

Поперечносшитый сополимер AcAM/DMAEA·MCQ (90:10), модифицированный добавлением гипофосфита натрия на последней стадии реакции при высокой конверсии мономеров (полимер 20), синтезируют следующим образом.

Водную мономерную фазу готовят смешиванием 281,96 г акриламида (Mitsubishi, Japan), 194,00 г воды, 9,00 г адипиновой кислоты, 27, 00 г NaCl и 0,27 г 50%-ного водного раствора NaOH. Образующуюся смесь перемешивают в течение 10 минут. К образующейся суспензии добавляют 107,54 г 79,4%-ного раствора четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, CPS Chemical Co., Old Bridge, NJ) и 0,18 г EDTA·4Na+ (Van Waters & Rogers, Geismar, LA). Раствор образуется при нагревании суспензии до 35°С при перемешивании примерно в течение 10 минут, рН образующейся смеси составляет 3,8.

Масляную фазу готовят нагреванием смеси 252,00 г парафинового масла (Isopar M, Exxon, Нouston, TX), 15,79 г Span-80 и 11,21 г Tween-61 до полного растворения поверхностно-активных веществ (54-57°С). Масляную фазу загружают в 2 л реактор и нагревают до 42°С. При интенсивном перемешивании (900 об/мин, 10 мм стержень с тефлоновой лопастью в основании и 6-лопастной турбиной, установленной на расстоянии 3 дюймов от дна) добавляют мономерную фазу в течение 2 минут. Образующуюся смесь перемешивают в течение 30 минут.

К эмульсии типа вода-в-масле добавляют 0,200 г AIBN и 0,027 г AIVN. Полимеризацию осуществляют в атмосфере N2при 42°С в течение 2 часов. Затем реакционную смесь охлаждают до 35°С, добавляют 0,85 г 10%-ного водного раствора дигидрохлорида 2,2’-азобис[2-(2-имидазолин-2-ил)пропана] (VA-044, Wako Chemical Co.) и реакцию продолжают в течение 19 часов. При конверсии 75% (определенной по изменению плотности, 100 минут) к реакционной смеси добавляют 1,84 г 20%-ного раствора моногидрата гипофосфита натрия (1000 млн-1 в расчете на мономер, J.T. Baker, Phillipsburg, NJ). Образующийся полимер имеет RSV 27,7 дл/г (1M NaNO3, 450 млн-1 при 30°C).

Немодифицированный полимер, полимеризованный без добавления гипофосфита натрия на последней стадии (полимер 21), синтезируют аналогичным образом, за исключением того, что VA-044 удаляют из рецептуры и полимеризацию осуществляют при температурном градиенте 42-50°С в течение 2,5 часов, затем при 70°С в течение 1 часа. Полимер 21 имеет RSV 13,6 дл/г (1M NaNO3, 450 об/мин, 30°С).

Пример 13

Поперечносшитый сополимер AcAm/акрилат натрия (70:30), модифицированный добавлением гипосульфита натрия на поздней стадии полимеризации при высокой конверсии мономеров (полимер 22), синтезируют следующим образом.

Водную мономерную фазу готовят следующим образом. 50%-ный водный раствор NaOH (92,0 г) по каплям добавляют к охлажденному раствору акриламида (376,8 г 50,8%-ного водного раствора), 166,5 г воды и 83,0 г ледяной уксусной кислоты до тех пор, пока рН раствора не достигнет величины 8,3. К образующейся смеси добавляют 2%-ный раствор EDTA·4Na+ (Van Waters & Rogers, Geismar, LA).

Масляную фазу готовят нагреванием смеси 252,8 г парафинового масла (Escaid-110), 12,2 г Span-80 и 7,3 г Tween-61 до полного растворения поверхностно-активных веществ (54-57°С). Масляную фазу загружают в 2 л реактор и нагревают до 45°С. При интенсивном перемешивании (900 об/мин, 10 мм стержень с тефлоновой лопастью в основании и 6-лопастной турбиной, установленной на расстоянии 3-х дюймов от дна) добавляют мономерную фазу в течение 2 минут. Образующуюся смесь перемешивают в течение 30 минут.

К эмульсии типа вода-в-масле добавляют 0, 51 г AIBN. Полимеризацию осуществляют в атмосфере N2при 45°С в течение 4 часов, затем при 70°С в течение одного часа. При конверсии 70% (определенной по изменению плотности) к реакционной смеси добавляют 4,0 г 0,5%-ного раствора моногидрата гипофосфита натрия (67 млн-1 в расчете на мономер, J.T.Baker, Phillipsburg, NJ). Образующийся полимер имеет RSV 50,7 дл/г (1M NaNO3, 450 млн-1 при 30°C).

Немодифицированный полимер, полимеризованный без добавления гипофосфита натрия на поздней стадии полимеризации (полимер 23), синтезируют аналогичным образом.

Пример 14

Водную дисперсию сополимера акриламид/акриловая кислота (70/30 мол.%), которая содержит формиат натрия (СТА) в фазе исходного мономера и модифицирована добавлением гипофосфита натрия на поздней стадии полимеризации при высокой конверсии мономеров (полимер 24), синтезируют следующим образом.

Реакционный раствор мономера готовят объединением 334,6 г деионизированной воды, 65,0 г сульфата натрия, 85, 0 г сульфата аммония, 1,4 г формиата натрия, 326,3 г 48,9%-ного водного раствора акриламида, 0,40 г тетранатриевой соли этилендиаминтетрауксусной кислоты, 69,3 г акриловой кислоты, 13,5 г 50%-ного водного раствора гидроксида натрия и 100,0 г 12%-ного водного раствора сополимера поли(акриламидометилпропансульфоновая кислота/метакриловая кислота (Nalco Chemical Company, Naperville, IL), рН образующейся смеси составляет 4,0. Реакционный раствор мономера нагревают до 35°С при тщательном перемешивании. К гомогенному реакционному раствору мономера добавляют 1, 0 г 1%-ного водного раствора VA-044 (дигидрохлорид 2,2’-азобис(N,N’-диметиленизобутирамидина), Wako Chemicals USA, Inc., Richmond, VA). Полимеризацию проводят в атмосфере N2при 35°С при тщательном перемешивании. После того, как полное время реакции составит 4 часа, к реакционной смеси добавляют 1,0 г 1%-ного водного раствора VA-044. При конверсии мономера 80% к реакционной смеси добавляют 0,57 г 10%-ного водного раствора моногидрата гипофосфита натрия (250 млн-1 в расчете на мономер). После того, как полное время реакции составит 8 часов, добавляют 2,0 г 10%-ного водного раствора VA-044 и реакцию продолжают в течение дополнительных 4 часов (до полного времени реакции 12 часов). Продукт рассмотренной реакции представляет собой жидкость молочно-белого цвета, имеющую RSV 30 дл/г (1 М NaNO3, 450 млн-1, 30°C).

Немодифицированный полимер, полученный без добавления гипосульфита натрия на поздней стадии полимеризации (полимер 25), синтезируют аналогичным образом. Немодифицированный полимер имеет RSV 34 дл/г (1 М NaNO3, 450 млн-1, 30°C) (см. таблицы 23, 24).

Полимеры, модифицированные комбинациями агентов поперечного сшивания и агентов переноса цепи

Пример 15

Поперечносшитый сополимер AcAm/DMAEA·МCQ (90:10), модифицированный агентом переноса цепи и агентом поперечного сшивания, добавленных в процессе полимеризации (полимер 26), синтезируют следующим образом.

Водную мономерную фазу готовят смешением 364,37 г 49, 6%-ного водного раствора акриламида (Nalco Chemical Co., Naperville, IL), 175,20 г воды, 9,00 г адипиновой кислоты, 27,00 г NaCl и 0,80 г 50%-ного водного раствора NaOH до полного растворения компонентов. К образующемуся раствору добавляют 67,90 г 80,3%-ного раствора четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, CPS Chemical Co., Old Bridge, NJ) и 0,09 г EDTA·4Na+(Van Waters & Rogers, Geismar, LA), рН образующейся смеси составляет 3,8.

Масляную фазу готовят нагреванием смеси 234,29 г парафинового масла (Isopar M, Exxon, Houston, TX), 13,5 г Span-80 и 4,5 г Tween-61 до растворения поверхностно-активных веществ (54-57°C). Масляную фазу загружают в 2 л реактор. При интенсивном перемешивании (900 об/мин, 10 мм стержень с тефлоновой лопастью в основании и 6-лопастной турбиной, установленной на расстоянии 3-х дюймов от дна) добавляют мономерную фазу в течение 2-х минут. Образующуюся смесь перемешивают в течение 30 минут и нагревают до 45°С.

К эмульсии типа вода-в-масле добавляют 0,200 г AIBN и 0,027 г AIVN. Полимеризацию осуществляют в атмосфере N2 при 45°С в течение 4 часов, затем при 70°С в течение одного часа. К реакционной смеси с постоянной скоростью добавляют раствор 0,0059 г метиленбисакриламида (25 млн-1, Aldrich Chemical Company, Milwaukee, WI) и 0,1882 г формиата натрия (800 млн-1, Van Waters & Rogers, Geismar, LA) в 5,87 г воды при конверсии мономера 54-80%. Образующийся полимер имеет RSV 22,7 дл/г (1М NaNO3, 450 млн-1, 30єC).

Пример 16

Поперечносшитый сополимер AcAm/DMAEA·MCQ (1:1), модифицированный агентом переноса цепи и агентом поперечного сшивания, добавленных в процессе полимеризации (полимер 27), синтезируют следующим образом.

Водную мономерную фазу готовят смешением 130,1 фунта 49,5%-ного водного раствора акриламида (Nalco Chemical Co., Naperville, IL), 180,6 фунта воды, 8,00 фунтов адипиновой кислоты, 24,0 фунтов NaCl и 0,7 фунта 50%-ного водного раствора NaOH до полного растворения компонентов. К образующемуся раствору добавляют 219,5 фунтов 80,0%-ного раствора четвертичной соли диметиламиноэтилакрилатметилхлорида (DMAEA·MCQ, CPS Chemical Co., Old Bridge, NJ) и 0,2 фунта EDTA·4Na+(Van Waters & Rogers, Geismar, LA). рН образующейся смеси составляет 3,8.

Масляную фазу готовят нагреванием смеси 208,0 фунтов парафинового масла (Escaid 110, Exxon, Houston, TX), 7,2 фунтов Span-80 и 15,2 фунтов Tween-61 до растворения поверхностно-активных веществ (54-57°C) в реакторе емкостью 100 галлонов. Дисперсию типа вода-в-масле готовят добавлением мономерной фазы к масляной фазе и перемешиванием в течение 30 минут. К дисперсии типа вода-в-масле добавляют 0,26 фунта AIBN и 0,04 фунта AIVN. Полимеризацию осуществляют в атмосфере N2 при 42°С. К реакционной смеси с постоянной скоростью добавляют раствор 0,006 фунта метилен-бисакриламида (25 млн-1, Aldrich Chemical Company, Milwaukee, WI) и 0,192 фунта формиата натрия (800 млн-1, Van Waters & Rogers, Geismar, LA) в 6,00 фунтах воды при конверсии мономера 11-82%. Когда реакция оказывается завершенной, реакционную смесь нагревают при 75°С в течение 1 часа. После охлаждения к дисперсии полимера добавляют 14,4 фунта Alfonic® 142-60. Полимер 27 имеет RSV 8,8 дл/г (1М NaNO3, 450 млн-1, 30°C).

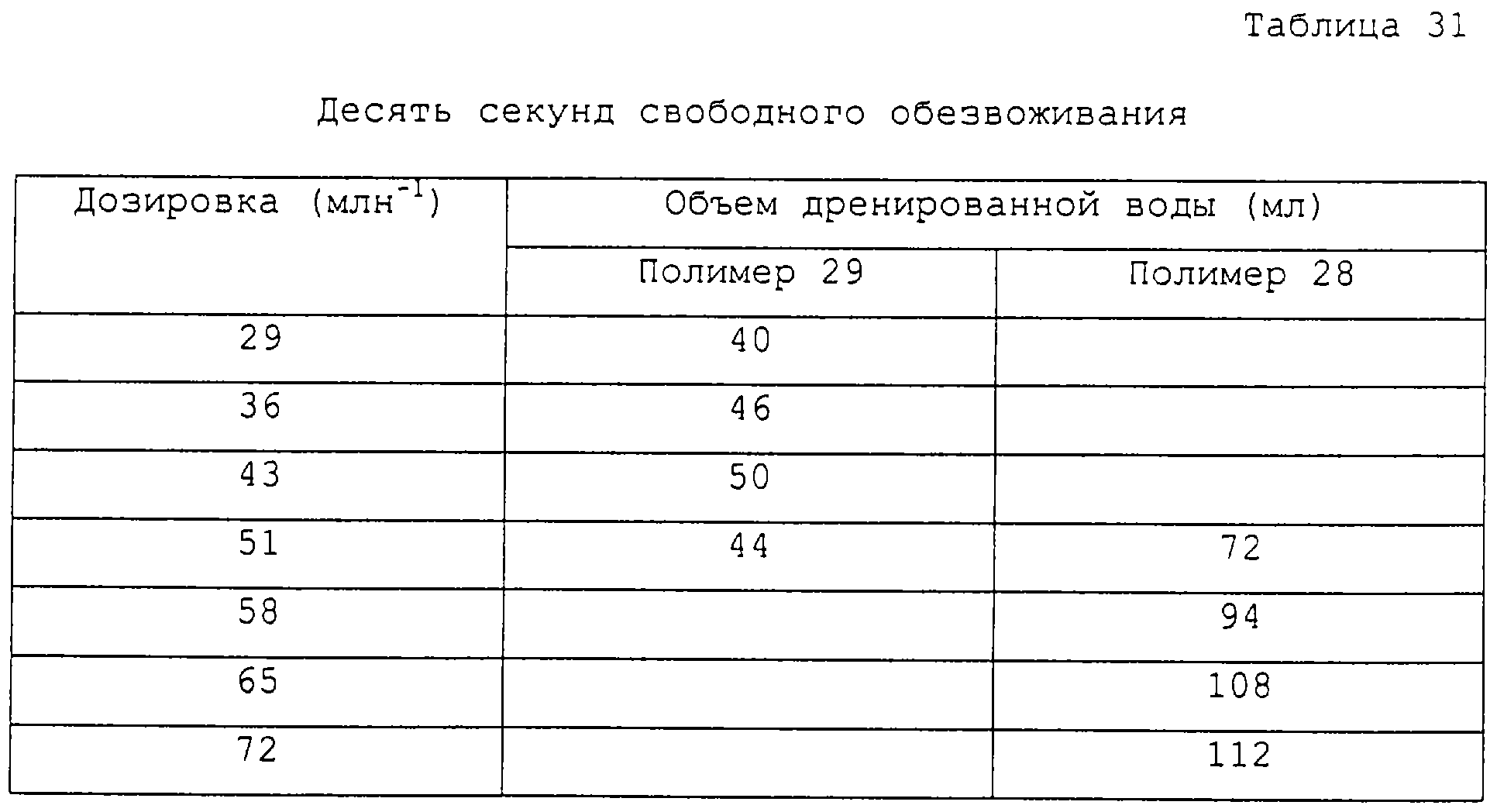

Полимер 28 (таблица 25) синтезируют аналогичным образом.

Пример 17

Для дополнительного пояснения превосходства модифицированных полимеров их сравнивают с полимерами, полученными согласно методике Европейского патента 374458 следующим образом.