Флотационное устройство для пропускания крупнозернистых частиц через флотационное устройство - RU179963U1

Код документа: RU179963U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Полезная модель относится к флотационному устройству, и, в частности к флотационному устройству, предназначенному для обработки крупнозернистых частиц минералов. Полезная модель была разработана, главным образом, для использования в качестве флотационного устройства для обработки крупнозернистых частиц руды, содержащей минералы, и будет рассмотрена в настоящем документе со ссылкой на это применение.

УРОВЕНЬ ТЕХНИКИ

Нижеследующее обсуждение предшествующего уровня техники предназначено для представления полезной модели в соответствующем техническом контексте и дает возможность должного понимания ее преимуществ. Однако, если только явно не указано противоположное, то ссылку в настоящем описании на любой предшествующий уровень техники не следует трактовать как выражение или признание того, что такой уровень техники является широко известным или является частью общеизвестного уровня техники в данной области.

Флотационные камеры в типичном случае используют в минералообрабатывающей промышленности для извлечения частиц полезных минералов из нежелательной породной примеси.

СУЩНОСТЬ ПОЛЕЗНОЙ МОДЕЛИ

В соответствии с полезной моделью предложено флотационное устройство для обработки пульпы, содержащей крупнозернистые частицы минерала, содержащее:

флотационные камеры, проточно сообщающиеся друг с другом,

впускное отверстие для приема указанной пульпы в одну из указанных флотационных камер,

причем каждая флотационная камера имеет нижнее отверстие, обеспечивающее возможность прохождения указанной пульпы из предыдущей флотационной камеры во входное отверстие последующей флотационной камеры,

средство перемещения пульпы, проточно сообщающееся с указанным нижним отверстием и указанным входным отверстием для содействия беспрепятственному прохождению пульпы, при этом

основание каждой указанной последующей флотационной камеры расположено ниже основания указанной предыдущей флотационной камеры для образования угла наклона по меньшей мере в 10° для создания гидравлического градиента для движения указанной пульпы к выпускному отверстию указанного флотационного устройства, при этом каждая указанная флотационная камера содержит механическую мешалку для перемешивания указанной пульпы.

Предпочтительно, указанный угол наклона равен 10°-65°, предпочтительно 13°-50°, предпочтительнее 15°-45° и особенно предпочтительно 15° для создания указанного гидравлического градиента.

Предпочтительно, указанный угол наклона равен 10°-18° для создания указанного гидравлического градиента. В предпочтительном варианте выполнения указанный угол наклона равен 15°.

Предпочтительно, имеется средний угол наклона, измеряемый от основания первой флотационной камеры в указанном флотационном устройстве до основания последней флотационной камеры в указанном флотационном устройстве, причем указанный средний угол наклона создает указанный гидравлический градиент, при этом указанный средний угол наклона равен по меньшей мере 10°. Кроме того, предпочтительно, указанный средний угол наклона равен 10°-60°, предпочтительнее 13°-45° и особенно предпочтительно 15°.

Предпочтительно, имеется ступенчатое понижение указанного основания указанной последующей флотационной камеры относительно указанного основания указанной предыдущей флотационной камеры для создания указанного угла наклона между смежными камерами. Более предпочтительно, указанное ступенчатое понижение составляет 300-5000 мм, предпочтительно 600-3300 мм. В одном варианте выполнения указанное ступенчатое понижение составляет 900 мм.

Предпочтительно, имеется ступенчатое понижение верхней части указанной последующей флотационной камеры относительно верхней части указанной предыдущей флотационной камеры для создания указанного угла наклона между смежными камерами.

Предпочтительно, каждая указанная флотационная камера имеет одинаковую высоту. Как вариант или дополнительно, каждая указанная флотационная камера имеет одинаковую ширину. В тех случаях, когда флотационные камеры имеют круговое поперечное сечение или диаметр. В одном варианте выполнения соответствующие высоты и ширины (или диаметры) каждой флотационной камеры не изменяются более чем на 10%.

Предпочтительно, средство перемещения пульпы содержит общую стенку, совместно используемую смежными флотационными камерами, для сведения к минимуму закупориваний указанного нижнего отверстия и указанного входного отверстия, причем указанное нижнее отверстие и указанное входное отверстие выполнены в указанной общей стенке. Как вариант, указанное средство перемещения пульпы содержит по стенке от каждой смежной флотационной камеры, объединенные вместе, для сведения к минимуму закупориваний указанного нижнего отверстия и указанного входного отверстия. В одном варианте выполнения указанное нижнее отверстие выполнено в указанной стенке флотационной камеры, при этом указанное входное отверстие выполнено в указанной стенке указанной последующей флотационной камеры. В другом варианте выполнения указанное средство перемещения пульпы содержит участок боковой стенки каждой смежной флотационной камеры, соединенные вместе для сведения к минимуму закупориваний указанного нижнего отверстия и указанного входного отверстия.

Предпочтительно, указанная пульпа проходит однонаправленно в указанном флотационном устройстве из указанной предыдущей флотационной камеры к каждой последующей флотационной камере для сведения к минимуму закупориваний указанного нижнего отверстия и указанного входного отверстия.

Предпочтительно, указанная механическая мешалка содержит ротор и статор. Как вариант, указанная механическая мешалка содержит смеситель ламинарных потоков. В другом варианте указанная механическая мешалка содержит самоподсасывающую мешалку, обеспечивающую воздух для аэрации пульпы.

Предпочтительно, указанная механическая мешалка присоединена к аэрационной системе для аэрации указанной пульпы и образования указанного пенного продукта.

Предпочтительно, основания указанных флотационных камер являются одинаковыми для создания одинаковых углов наклона между каждыми смежными флотационными камерами.

Предпочтительно, по меньшей мере одно основание из оснований указанных флотационных камер, или часть указанного по меньшей мере одного основания является изогнутой, плоской, наклонной, U-образной или V-образной.

Предпочтительно, имеется по меньшей мере две флотационные камеры, предпочтительно по меньшей мере три флотационные камеры и предпочтительнее по меньшей мере четыре флотационные камеры.

Предпочтительно, крупнозернистые частицы минерала имеют Р80 в диапазоне 250 мкм-2 мм, предпочтительно 300-1500 мкм, предпочтительнее 350-1000 мкм и особенно предпочтительно 500-750 мкм, и D50 в диапазоне 100-1000 мкм, предпочтительно 150-750 мкм, предпочтительнее 1750-500 мкм и особенно предпочтительно 200-300 мкм.

Предпочтительно, указанные крупнозернистые частицы минерала являются частицами содержащей минерал руды, имеющими плотность по меньшей мере в 2000 кг/м3.

Если контекст явно не требует иного, то на протяжении настоящего описания и формулы полезной модели термины «содержит», «содержащий» и подобные им не следует трактовать в смысле включающий в противоположность исключающему или исчерпывающему смыслу, то есть в смысле «включающий, но без ограничения этим».

Кроме того, применительно к настоящему документу, если не указано иное, использование числительных «первый», «второй», «третий» и т.д. для описания общего объекта, просто указывает на то, что рассматриваются различные элементы подобных объектов, при этом не подразумевается, что объекты, описанные таким образом, должны находиться в данной последовательности, ни во временной, ни в пространственной, ни в соответствии со значимостью, ни в какой-либо другой последовательности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено описание предпочтительных вариантов выполнения полезной модели только в качестве примера со ссылкой на сопроводительные чертежи, на которых:

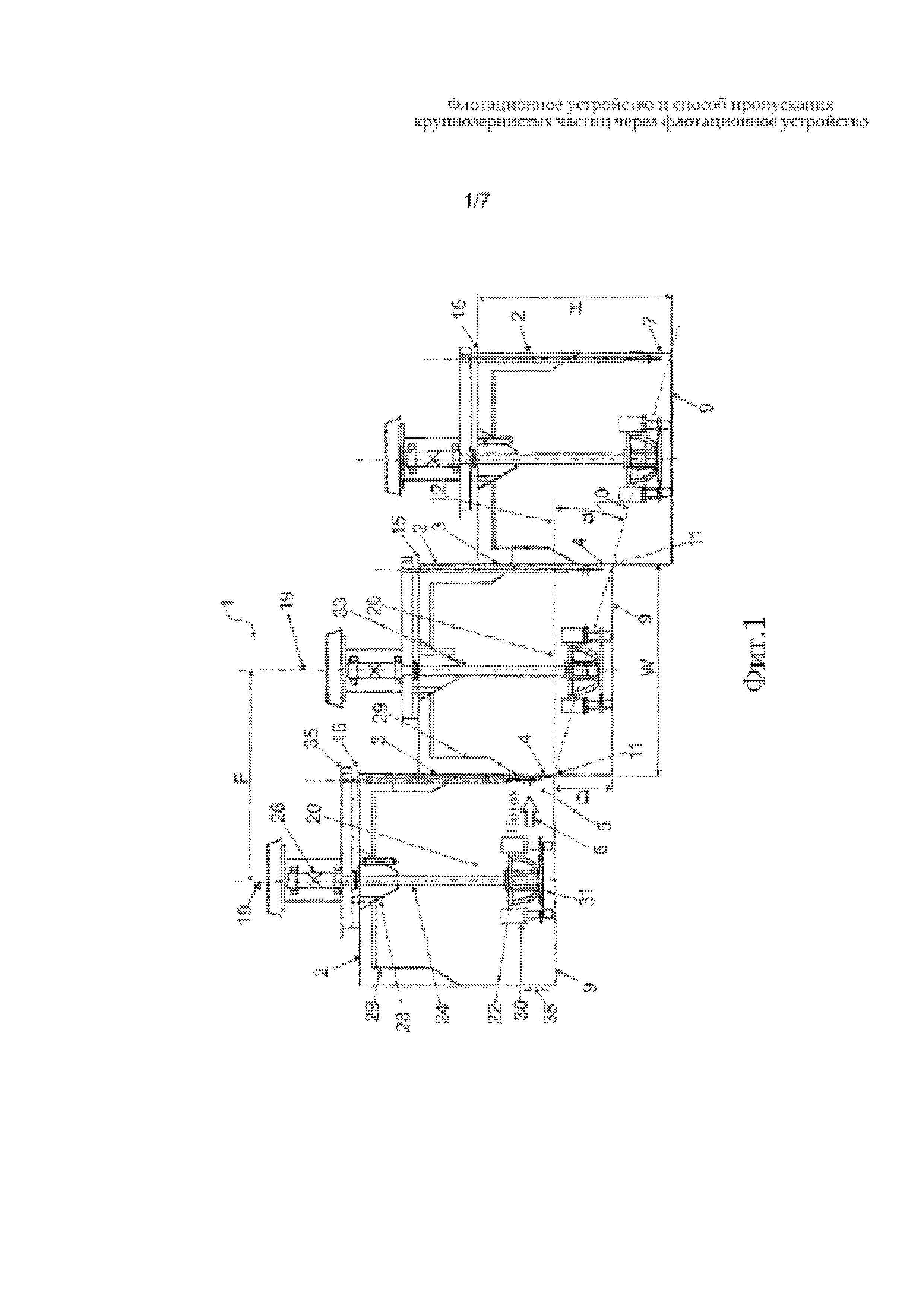

на фиг. 1 представлен вид в разрезе флотационного устройства в соответствии с вариантом выполнения полезной модели,

на фиг. 2 представлен вид в плане флотационного устройства, показанного на фиг. 1,

на фиг. 3 представлен вид в частичном разрезе флотационного устройства, показанного на фиг. 1,

на фиг. 4 представлен перспективный вид вспомогательной мешалки, которая может быть использована в варианте выполнения, показанном на фиг. 1,

на фиг. 5 представлен вид в разрезе флотационного устройства в соответствии с другим вариантом выполнения полезной модели,

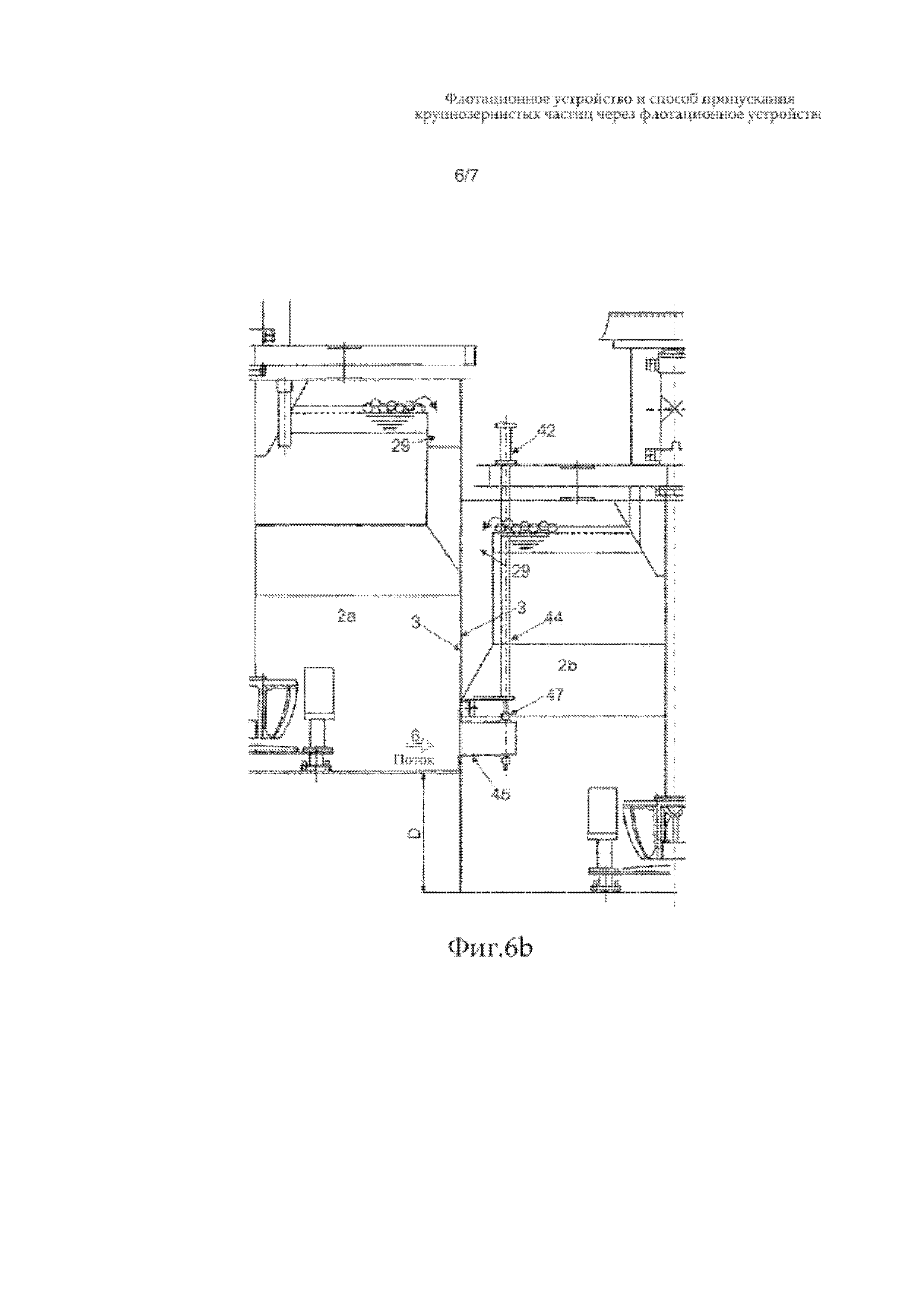

на фиг. 6а и 6b представлены виды в частичном разрезе компоновки клапана для флотационных устройств соответствии с вариантами выполнения полезной модели; и

на фиг. 7а-7b представлены схематические виды в сечении различных оснований, которые могут быть использованы во флотационных камерах флотационных устройств в соответствии с другими вариантами выполнения полезной модели.

ПОДРОБНОЕ ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Далее приведено описание полезной модели со ссылкой на нижеследующие примеры, которые следует рассматривать во всех аспектах как иллюстративные, а не ограничительные. В соответствии с фиг. 1 флотационное устройство 1 содержит множество флотационных камер 2. Средство перемещения пульпы расположено между каждой из флотационных камер в виде общей стенки 3, совместно используемой смежными флотационными камерами. Каждая общая стенка 3 на нижнем конце 5 имеет нижнее отверстие 4 для обеспечения возможности прохождения пульпы однонаправленно (то есть в одном направлении), как, в общем, обозначено стрелкой 6, через флотационное устройство 1 из одной флотационной камеры 2 к соседней последующей флотационной камере, расположенной ниже по потоку, в направлении выпускного отверстия 7. Однонаправленный поток способствует минимизации закупориваний нижнего отверстия 4. Общая стенка 3 содействует беспрепятственному прохождению пульпы из нижнего отверстия 4 предыдущей флотационной камеры 2 в последующую флотационную камеру со сдерживанием тем самым или предотвращением заноса песком, возникающего между смежными флотационными камерами. Общая стенка 3 также способствует минимизации закупориваний нижнего отверстия 4, которое также действует в качестве входного отверстия для каждой последующей флотационной камеры 2. В других вариантах выполнения в общей стенке 3 может быть отдельное входное отверстие.

Как лучше всего показано на фиг. 2, общая стенка 3 каждой флотационной камеры 2 является, как правило, плоской, тогда как остальные стенки 8 каждой флотационной камеры являются дугообразными или круговыми в поперечном сечении. Следует понимать, что в других вариантах выполнения стенки 8 флотационной камеры также могут быть плоскими с прямоугольными, квадратными, треугольными, шестиугольными, пятиугольными и другими многоугольными поперечными сечениями. Общие стенки 3 и нижние отверстия 4 обеспечивают возможность присоединения каждой флотационной камеры 2 к смежной флотационной камере без необходимости в наличии какого-либо соединительного протока, который может создавать проблемы заноса песком. Следовательно, каждая флотационная камера 2 содержит внутреннее проточное соединение с соседней флотационной камерой, расположенной в производственной линии.

В других вариантах выполнения средство перемещения пульпы содержит отдельные стенки смежных флотационных камер 2, объединенные вместе, вместо совместного использования общей стенки каждой флотационной камеры 2 со следующей флотационной камерой в определенной последовательности.

В другом варианте выполнения участок боковой стенки каждой смежной флотационной камеры соединены вместе для образования перемещающего пульпу средства за счет создания общей стенки. То есть, смежные флотационные камеры могут содержать боковые стенки, имеющие соответствующие участки, расходящиеся друг от друга, но соединенные у другого участка с образованием общей стенки.

Каждая из флотационных камер 2 имеет основание 9, которое расположено ниже, чем основание предыдущей флотационной камеры. Такое решение обеспечивает эффективный угол α наклона, создающий гидравлический градиент, обеспечивающий продвижение потока пульпы через каждую флотационную камеру 2 под действием силы тяжести. В результате такого решения существует весьма малая опасность в заносе песком нижнего отверстия 4, или опасность вообще отсутствует, даже в случае увеличения размера частиц пульпы вплоть до 2 мм в диаметре. Соответственно, флотационное устройство 1 обеспечивает возможность обработки крупнозернистых частиц с размером большим, чем это возможно обычно.

Угол α наклона измеряют от линии 10, пересекающейся с краем 11 каждого основания 9 относительно горизонтальной плоскости 12. В общем, горизонтальная плоскость 12 совпадает с основанием 9 первой флотационной камеры. Предпочтительно, угол α наклона равен 10°-18°, особенно предпочтительно угол α наклона равен 15°, так как было установлено, что этот угол является оптимальным для создания гидравлического градиента без чрезмерного увеличения расстояния между соответствующими основаниями 9 флотационных камер 2.

В этом варианте выполнения основания 9 каждой последующей флотационной камеры 2 ступенчато понижается на расстояние D относительно основания предыдущей флотационной камеры, как лучше всего показано на фиг. 3. Ступенчатое понижение способствует созданию угла α наклона. Когда расстояние понижения флотационных камер 2 составляет 3500 мм, а флотационное устройство 1 содержит три флотационные камеры 2, как проиллюстрировано на фиг. 1 и 2, то это ступенчатое понижение предпочтительно составляет 938 мм для поддержания предпочтительного угла α наклона в 15°. В других вариантах выполнения ступенчатое понижение будет варьироваться, в зависимости от размера флотационных камер, для поддержания предпочтительного угла α наклона в 15°, предпочтительно в диапазоне 300-5500 мм и предпочтительнее в диапазоне 600-3300 мм.

В данном варианте выполнения флотационные камеры 2 имеют одинаковую высоту или глубину Н для поддержания одинакового угла α наклона на протяжении всех флотационных камер 2 во флотационном устройстве 1. Это означает, что при этом также имеется соответствующее ступенчатое понижение D между соответствующими верхними частями 15 флотационных камер 2. Ступенчатое понижение D также способствует созданию угла α наклона. Подобным образом, также, предпочтительно, ширина W (или диаметр флотационных камер 2, имеющих по существу круговое поперечное сечение) является также постоянной для каждой флотационной камеры. В одном варианте выполнения высота и диаметр флотационных камер 2 не изменяются более, чем на 10%. Предполагается, что, несмотря на то, что в большинстве применений имеется постоянное соотношение между высотой и шириной, тем не менее, в других конкретных применениях это соотношение может изменяться вплоть до 15%. Флотационные камеры 2 расположены на расстоянии F, измеряемом от соответствующих центральных линий 19 каждой флотационной камеры.

Каждая флотационная камера 2 также содержит механическую мешалку 20, содержащую ротор 22, присоединенный к приводному валу 24, который приводится в действие приводным механизмом 26. Приводной механизм 26, в типичном случае, содержит двигатель, присоединенный к ременному приводу или коробке передач (не показано).

Смежно с верхней частью приводного вала 24 выполнен отклоняющий пенный продукт конус 28, направляющий пенный продукт, создаваемый ротором 22, в направлении сливного желоба или затвора 29 сливного отверстия, для извлечения мелких частиц минерала, как лучше всего показано на фиг. 1 и 3. Для упрощения производства, предпочтительно, желоб 29 расположен в общей стенке 3 каждой флотационной камеры 2. В другом варианте выполнения желоб 29, известный как периферийный желоб, расположен где-либо в другом месте по периферии флотационной камеры 2. В других вариантах выполнения периферийный желоб заменен тороидальным желобом или центральным желобом, расположенным «вне стенки» (то есть расположенным на расстоянии от стенок 3, 8 камеры) на фиксированном расстоянии от центральной линии 19 флотационной камеры.

Измененный вариант мешалки 20 сдержит вспомогательную мешалку 27, присоединенную к приводному валу 24 по существу в середине между нижней стороной отклоняющего конуса 28 и верхней частью ротора 22, как показано на фиг. 4. Вспомогательная мешалка 27 содержит перемешивающие лопатки 27а, проходящие радиально наружу от диаметрально противоположных сторон вала 24. Каждая лопатка 27а пересекает вал 24 под углом приблизительно в 45° к оси Х вала. Лопатки 27а присоединены к валу 7 зажимным средством 27b.

Ротор 22 создает первичный радиальный поток и вторичный осевой поток внутри пульпы во флотационной камере 2. Вспомогательная мешалка 27 увеличивает вторичный поток с помощью создания направленного вниз течения, которое увеличивает интенсивность круговорота вторичного потока. Это в свою очередь обеспечивает втягивание способных держаться на плаву частиц, выпавших из зоны пенного продукта, вниз через резервуар в зону перемешивания первичным ротором, увеличивая тем самым вероятность повторного всплытия этих частицы с повышением тем самым общей эффективности процесса извлечения. Таким образом, перемешивающие лопатки 27а ограничивают осевую крыльчатку, увеличивающую осевой поток, создаваемый ротором 22.

Статор 30, установленный на опоре 31, выполнен вокруг ротора 22 с образованием механизма мешалки флотационной камеры. В других вариантах выполнения механическая мешалка содержит смеситель ламинарных потоков вместо ротора 22 и статора 30. В другом варианте выполнения механическая мешалка является самоподсасывающей мешалкой, обеспечивающей собственную подачу воздуха для аэрации пульпы. То есть, самоподсасывающая мешалка обеспечивает поступление и диспергирование воздуха для флотации в пульпе.

Опорная рама 35, расположенная над каждой флотационной камерой 2, поддерживает механическую мешалку 20 и имеет форму мостовых балок, как лучше всего показано на фиг. 2 и 3. Кроме того, каждая флотационная камера 2 дополнительно содержит аэрационную систему, содержащую нагнетатель воздуха и воздуховод (не показано), направляющий воздух от нагнетателя воздуха к ротору 22. Воздуховод ограничен частично осевым расточным отверстием 33, проходящим через приводной вал 24 в ротор 22.

Обратимся вновь к описанию работы флотационного устройства 1 более подробно. Пульпу сначала подают в первую флотационную камеру 2 через подающее впускное отверстие 38, из которого она проходит в направлении механической мешалки 20. Вращательное действие ротора 22 создает поток, проходящий через механизм мешалки, который обеспечивает непрерывную циркуляцию пульпы в нижней части камеры 2 для поддержания частиц во взвешенном состоянии. Аэрационная система обеспечивает непрерывное диспергирование воздуха в роторе 22 для образования мелких воздушных пузырьков, которые сталкиваются с мелкими частицами полезного минерала в пульпе и прилипают к ним, а затем всплывают к верхней части камеры 2 для образования поверхностного пенного продукта, обогащенного минералом. По мере всплывания пенного продукта в направлении поверхности, он направляется отклоняющим конусом 28 радиально наружу для добычи минерала через сливной желоб 29, расположенный около верхней части камеры 2. В тех случаях, когда механическая мешалка 20 является самоподсасывающей мешалкой, отсутствует необходимость в наличии аэрационной системы, так как самоподсасывающая мешалка будет обеспечивать воздух для аэрации пульпы.

В отличие от обычных флотационных устройств основная масса крупнозернистых твердых частиц в пульпе будет проходить через нижнее отверстие 4, или отверстие в нижней части, в следующую флотационную камеру 2, благодаря гидравлическому градиенту и действию силы тяжести. И в этом случае пульпа подвергается перемешиванию и аэрации для образования пенного продукта, содержащего более мелкие частицы минерала, извлекаемые сливным желобом 29, в то время как основная масса пульпы (породные примеси) проходит через нижнее отверстие 4 в соседнюю или последующую камеру 2. В последней флотационной камере 2 пульпа выходит из флотационного устройства 1 через выпускное отверстие 7 для дальнейшей обработки.

В результате, флотационное устройство 1 обеспечивает возможность транспортирования большего количества материала из крупнозернистых частиц (то есть с большим размером), вплоть до максимального размера в 2 мм, через флотационные камеры, поскольку при этом отсутствует необходимость в поднятии большей части потока пульпы вверх через вертикальный канал с ее переливом через затвор сливного отверстия для достижения соседней камеры в группе флотационных камер, как это требуется в обычной группе флотационных камер. Вместо этого во флотационном устройстве 1 всегда существует гидравлический градиент, который будет проталкивать крупнозернистый материала из одной камеры в соседнюю камеру и, в конечном счете, к выпускному отверстию 7. Соответственно, каждая флотационная камера 2 не требует наличия какого-либо питающего ящика, транспортировочного прохода, прохода для нисходящего потока или наличия деталей золотникового клапана для перемещения пульпы между камерами, как правило, используемых в обычных устройствах, в которых флотационные камеры присоединены последовательно друг к другу. Таким образом, флотационное устройство 1 выполнено с возможностью избегания возникновения закупориваний, создаваемых крупнозернистым материалом между флотационными камерами, а также «заноса песком» флотационного устройства 1. В противоположность этому, последовательность флотационных камер, взаимно соединенных питающим ящиком, транспортировочным проходом, проходом для нисходящего потока со сферическим клапаном или клапаном с деталями золотника между каждой камерой, подвергается заносу песком в этих областях. Это обстоятельство приводит к проблемам, заключающимся в остановке работы флотационных камер, для проведения очистки и технического обслуживания, и в соответственной потере эффективности. Флотационное устройство 1 должно лишь обеспечивать взвешенное состояние этих крупнозернистых твердых частиц внутри каждой флотационной камеры 2, при этом большая часть пульпы будет перемещаться из одной камеры к соседней камере через нижнее отверстие 4 или отверстие в нижней части.

В противоположность этому в обычном флотационном устройстве, содержащем группу или ряд камер, все из которых расположены на одном и том же уровне основания, имеется более длинное по горизонтали расстояние для транспортировки, по которому должны перемещаться крупнозернистые частицы. Кроме того, поскольку имеется весьма малый гидростатический напор, то отсутствует движущая сила, обеспечивающая продвижение крупнозернистых твердых частиц в пульпе через каждую камеру в группе или в ряду флотационных камер. Таким образом, обычное флотационное устройство не способно обрабатывать крупнозернистые твердые частицы с размером более 0,25 мм в непрерывном технологическом процессе.

Другим преимуществом полезной модели является то, что флотационное устройство способно обрабатывать частицы с определенным распределением по крупности зерна в диапазоне от мелких частиц с размером менее 0,15 мм в диаметре до частиц с размером 0,15-0,25 мм в диаметре и вплоть до крупнозернистых частиц, имеющих максимальный размер в диаметре 2 мм. Соответственно, если была выполнена подача крупнозернистых частиц с размером, превышающим этот максимальный размер 0,15-0,25 мм, или жильные минералы были с высоким удельным весом, то флотационное устройство 1 по-прежнему будет обрабатывать крупнозернистые частицы с уменьшением тем самым опасности заноса песком отверстий 4 и выпускного отверстия 7 и, соответственно, остановки потока, проходящего через флотационное устройство. Таким образом, результатом использования полезной модели будет уменьшение количества остановок работы флотационного устройства 1, способность обработки частиц вплоть до максимального диаметра в 2 мм, и повышение эффективности флотационного устройства 1 и связанного с ним флотационного процесса.

В противоположность этому, в обычной группе флотационных камер подача крупнозернистых частиц с размером, превышающим этот максимальный размер 0,15-0,25 мм, или жильных минералов с высоким удельным весом приведет в результате к заносу песком камер. Это потребует остановки работы данной группы для обеспечения возможности «промывки» камер для ликвидации закупоривания, что, соответственно, снижает эффективность флотационного устройства 1 и связанного с ним флотационного процесса. Таким образом, для обычной группы флотационных камер опасность заноса песком всей нитки камер жестко ограничивает полный диапазон размера частиц, которые могут быть обработаны флотационным способом.

Несмотря на то, что большая часть крупнозернистых частиц будет проходить через каждую флотационную камеру 2, тем не менее, в процессе работы может происходить некоторый занос песком углов каждой флотационной камеры при значительно более крупных частицах, размер которых несколько превышает 2 мм. Полный объем будет несколько снижаться на 10%-15%, однако, это проблема незначительного заноса песком не будет неблагоприятно сказываться на работе флотационного устройства 1. Объем пульпы в каждой флотационной камере 2 может быть просто отрегулирован с учетом этого незначительного заноса песком.

Кроме того, следует понимать, что полезная модель может быть легко масштабирована для обеспечения флотационного устройства с отдельными флотационными камерами, которые имеют относительно малый или относительно большой объем. Например, полезная модель может обеспечить флотационное устройство, содержащее флотационные камеры с относительно малыми объемами, равными 0,5-2,8 м3. В другом примере полезная модель обеспечивает флотационное устройство, содержащее флотационные камеры с относительно большими объемами, равными 630-800 м3 и вплоть до 1000 м3.

Дополнительно, способность флотационного устройства 1 обрабатывать крупнозернистые частицы означает, что в цикле измельчения затрачивается значительно меньше энергии, поскольку отпадает необходимость в измельчении всей руды до меньшего размера частиц для обеспечения возможности обработки посредством флотационного устройства. Другими словами, значение Р80 конечной крупности, получаемой из цикла измельчения, может быть значительно увеличено. Специалисту в данной области техники будет понятно, что Р80 означает, что 80% частиц проходит через назначенный размер отверстий сита. Например, Р80 = 600 мкм означает, что 80% всех имеющихся частиц будет проходить через отверстие в 600 мкм сита. Увеличение Р80 для конечной крупности продукта означает, что только руда в цикле измельчения должна быть измельчена достаточно для высвобождения только полезных минералов, а не вся пустая порода должна быть измельчена. Для сравнения, для прохождения через обычный флотационный цикл или устройство без образования заноса песком и удержания руды полностью во взвешенном состоянии на протяжении флотационного процесса требовалось измельчать всю руду, чтобы материал попадал в обычные пределы размеров частиц.

Дополнительно, способность флотационного устройства 1 обрабатывать крупнозернистые частицы означает, что распределение частиц по крупности в подаваемой пульпе может варьироваться в большей степени, чем в обычных пределах допуска. Распределение частиц по крупности определяется посредством Р80 и D50. Специалисту в данной области техники понятно, что D50 означает, что 50% всех имеющихся частиц будет проходить через назначенный размер отверстий сита. Например, D50 = 500 мкм означает, что 50% всех имеющихся частиц будет проходить через отверстие в 500 мкм сита. Соответственно, Р80 и D50 определяют сведения о частицах в пульпе и, соответственно, распределение частиц по крупности. Таким образом, полезная модель дает возможность флотационному устройству обеспечивать обработку крупнозернистых частиц минерала, имеющих большую степень распределения частиц по крупности при Р80 ≤ 2 мм и D50 ≤ 1000 мкм. Некоторые типичные примеры распределений частиц по крупности для крупнозернистых частиц минерала, которые могут быть обработаны флотационным устройством в соответствии с полезной моделью, изложены в нижеследующей таблице 1:

Таблица 1

Другой вариант выполнения полезной модели проиллюстрирован на фиг. 5, на которой соответствующие детали обозначены теми же ссылочными позициями. В этом варианте выполнения средство перемещения пульпы имеет форму наклонной трубы 39, проточно сообщающейся с каждым нижним отверстием 4 и входным отверстием 4а каждой флотационной камеры 2. Труба 39, предпочтительно, выполнена с наклоном по меньшей мере в 10°, предпочтительнее в 15° для содействия беспрепятственному прохождению пульпы между смежными флотационными камерами 2 и минимизации, препятствованию или предотвращению заноса песком, возникающим между камерами. Во всех других отношениях этот вариант выполнения действует по существу таким же образом, что и вариант выполнения, показанный на фиг. 1-3. В некоторых вариантах выполнения средство перемещения пульпы имеет форму трубопровода вместо трубы 39 и может содержать канал.

В некоторых вариантах выполнения нижнее отверстие 4 содержит клапан для регулирования скорости потока пульпы. Например, в варианте выполнения, показанном на фиг. 1-3, нижнее отверстие имеет форму затвора, выполненного в верхней по потоку флотационной камере для регулирования скорости потока пульпы, как лучше всего показано на фиг. 1 и 6а, где соответствующие детали обозначены теми же ссылочными позициями. Затвор в верхней по потоку флотационной камере 2а выполнен в форме скользящего затвора 40, присоединенного в рабочем порядке к приводу 42 клапана с помощью вала 44. В другом варианте выполнения в нижней по потоку флотационной камере использован эластичный патрубок с регулирующим поток клапаном, предназначенным для регулирования скорости потока пульпы, как проиллюстрировано на фиг. 6b, где соответствующие детали обозначены теми же ссылочными позициями. В этом варианте выполнения эластичный патрубок имеет форму резинового патрубка 45 с насадкой, который открывается или закрывается с использованием пережимного клапана 47, присоединенного в рабочем порядке к приводу 42 клапана с помощью вала. В некоторых вариантах выполнения нижнее отверстие 4 имеет форму затвора для песка, регулирующего поток пульпы, проходящий из одной флотационной камеры в соседнюю нижеследующую флотационную камеру. В каждом из этих рассмотренных вариантах выполнения скользящий затвор 40, пережимное клапанное средство 45, 47 и затвор для песка регулируют поток пульпы так, что в каждой флотационной камере имеется постоянный уровень пульпы. Таким образом, скользящий затвор 40, пережимное клапанное средство 45, 47 и затвор для песка используют для поддержания заданного уровня пульпы. Дополнительно, каждый из скользящего затвора 40, пережимного клапанного средства 45, 47 и затвора для песка поддерживает заданную толщину пенного продукта для регулирования флотационного процесса.

Дополнительно, следует понимать, что затворы с ручным или автоматизированным управлением и затворы на сливном отверстии могут быть использованы в различных вариантах выполнения полезной модели для открытия. В случае автоматизированных затворов работу затвора регулирует система, управляемая ЭВМ, такая как удаленная система управления (DCS), регулирующая уровень пульпы и глубину пенного продукта в каждой флотационной камере 2.

В некоторых вариантах выполнения для создания гидравлического градиента угол α наклона равен 10°-65°, предпочтительно 13°-50° и предпочтительнее 15°-45°.

В некоторых вариантах выполнения для создания гидравлического градиента угол α наклона равен 10°-18°. В предпочтительном варианте выполнения указанный угол наклона равен 15°.

В некоторых вариантах выполнения имеется средний угол наклона, измеряемый от основания первой флотационной камеры в указанном флотационном устройстве до основания последней флотационной камеры во флотационном устройстве, причем указанный средний угол наклона создает гидравлический градиент, при этом средний угол наклона равен по меньшей мере 10°, предпочтительно 15°. В других вариантах выполнения средний угол наклона равен 10°-60°, предпочтительнее 15°-45°.

Несмотря на то, что варианты выполнения полезной модели показаны как содержащие три флотационные камеры 2, тем не менее, следует понимать, что полезная модель может быть выполнена по меньшей мере с двумя флотационными камерами, по меньшей мере с четырьмя флотационными камерами или с любым количеством флотационных камер.

В других вариантах выполнения основания 9 флотационных камер 2 не обязательно являются плоскими, вместо этого они могут быть изогнутыми, наклонными, U-образными, V-образными или они могут иметь любую другую многоугольную форму. Кроме того, лишь часть основания, а не все основание может иметь одну из вышеуказанных форм. Примеры возможных форм оснований показаны на фиг. 7а-7е, причем фиг. 7а показывает основание 9 с изогнутой или U-образной формой, фиг. 7b показывает основание 9 с V-образной формой, фиг. 7с показывает основание 9 с наклонной формой, фиг. 7d показывает основание 9 с частично изогнутой формой и фиг. 7е показывает основание 9 с частично наклонной формой. Изогнутые или наклонные участки основания 9 на фиг. 7d и 7е могут быть расположены в других местах, а не в направлении одного конца камеры 2, например, в середине основания 9 или со сдвигом на основании от центральной линии камеры.

Полезная модель особенно полезна при обработке частиц руды, содержащей минералы, имеющих в типичном случае плотность по меньшей мере в 2000 кг/м3, например, руда, содержащая кварц (около 2650 кг/м3) и железная руда (около 6500 кг/м3). Другими пригодными рудами, содержащими минералы, являются медная, никелевая, цинковая, свинцовая, золотая, серебряная, платиновая руда и другие руды, содержащие металлы.

Дополнительно следует понимать, что любые из признаков предпочтительных вариантов выполнения полезной модели могут быть использованы в сочетании и не обязательно по отдельности друг от друга. Например, признаки смесителя ламинарных потоков для механической мешалки могут быть использованы в сочетании с признаками прямоугольных или квадратных стенок 8 флотационной камеры 2. Подобные сочетания двух или более признаков из вышеупомянутых вариантов выполнения или предпочтительных форм полезной модели могут быть легко выполнены специалистом в данной области техники.

С помощью выполнения флотационного устройства, содержащего флотационные камеры со средством перемещения пульпы, обеспечивающим беспрепятственное прохождение пульпы через флотационное устройство, и оснований, которые постепенно понижаются в каждой флотационной камере для образования угла наклона по меньшей мере в 10°, создающего гидравлический градиент, полезная модель обеспечивает основные преимущества, заключающиеся в обеспечении возможности обработки пульпы, содержащей крупнозернистые частицы с максимальными размерами вплоть до 2 мм, в противоположность обычным пределам в 0,25 мм, при распределении частиц по размерам Р80 ≤ 2 мм и D50 ≤ 900 мкм. В частности, в одном варианте выполнения это преимущество дополнительно улучшено созданием угла наклона в диапазоне 10°-18°, особенно предпочтительно 15°. Дополнительно, это оказывает стимулирующее воздействие на снижение потребления энергии в предшествующем цикле измельчения, так как отпадает необходимость в измельчении руды до меньшего размера частиц, обрабатываемой во флотационном устройстве в соответствии с полезной моделью. Кроме того, поскольку имеется непосредственное соединение между смежными флотационными камерами, то вероятность заноса песком флотационного устройства уменьшается за счет исключения всех перемещающих протоков или соединяющих деталей золотникового клапана между камерами с устранением тем самым любых закупориваний, создаваемых движением крупнозернистого материала в пульпе. Все эти преимущества полезной модели приводят в результате к более эффективной работе как цикла измельчения, так и цикла флотации при использовании флотационного устройства в соответствии с полезной моделью за счет уменьшения общего потребления энергии, обработки пульпы с большей максимальной крупностью частиц (крупнозернистые), а также уменьшения количества остановок работы, вызываемых заносом песка в цикле флотации. Во всех отношениях полезная модель обеспечивает значительное улучшение с практической и коммерческой точек зрения по сравнению с предшествующим уровнем техники.

Несмотря на то, что полезная модель описана в отношении конкретных примеров, тем не менее, специалистам следует понимать, что она может быть реализована в различных других формах.

Реферат

Предложено флотационное устройство для обработки пульпы, содержащей крупнозернистые частицы минерала. Флотационное устройство содержит флотационные камеры, проточно сообщающиеся друг с другом, и впускное отверстие для приема указанной пульпы в одну из указанных флотационных камер. Каждая флотационная камера содержит стенку с нижним отверстием, обеспечивающим возможность прохождения указанной пульпы из предыдущей флотационной камеры во входное отверстие последующей флотационной камеры, и средство перемещения пульпы, проточно сообщающееся с указанным нижним отверстием и указанным входным отверстием для содействия беспрепятственному прохождению пульпы. Основание каждой указанной последующей флотационной камеры расположено ниже основания указанной предыдущей флотационной камеры для образования угла наклона по меньшей мере в 10° для создания гидравлического градиента, обеспечивающего движение пульпы к выпускному отверстию флотационного устройства. 1 фиг.

Формула

Документы, цитированные в отчёте о поиске

Флотационное устройство и способ флотации с разделением частиц по размерам

Комментарии