Способ извлечения сульфида меди из руды, содержащей сульфид железа - RU2651724C2

Код документа: RU2651724C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу извлечения содержащего сульфид меди концентрата из руды, содержащей сульфид железа, который обеспечивает увеличение содержания сульфидов меди в концентрате и степени извлечения сульфидов меди, обеспечивает низкий расход химикатов, необходимых для переработки, и его можно легко приспособить к изменяющимся составам руды.

УРОВЕНЬ ТЕХНИКИ

Самым обычным способом извлечения содержащего сульфид меди концентрата из руды является пенная флотация. Руду подвергают мокрому размолу и получают минеральную пульпу, которую обычно кондиционируют с использованием соединения-собирателя, которое адсорбируется на поверхности содержащих сульфид меди минералов и делает поверхность содержащих сульфид меди минералов более гидрофобной. Затем через минеральную пульпу пропускают газ и получают пузырьки газа, гидрофобные частицы минеральной пульпы связываются с пузырьками главным образом на границе раздела фаз газ/жидкость и вместе с пузырьками газа перемещаются в пену, которая образуется сверху на минеральной пульпе. Пену удаляют с поверхности жидкости и извлекают содержащий сульфид меди концентрат.

Мокрый размол с получением минеральной пульпы обычно проводят с использованием мелющих тел, изготовленных из стали, чаще всего с использованием шаров, изготовленных из стали, в шаровой мельнице. Известно, что использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, может привести к увеличению степени извлечения сульфидов меди в ходе проведения флотации по сравнению полученной при использовании мелющих тел, изготовленных из углеродистой стали. Предполагают, что коррозия углеродистой стали и адсорбция образовавшихся вследствие такой коррозии содержащих железо частиц на поверхности сульфидов меди подавляет флотацию сульфидов меди и что использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, приводит к увеличению степени извлечения сульфидов меди в ходе проведения флотации вследствие лучшей коррозийной стойкости таких сплавов.

Большинство содержащих сульфид меди руд в дополнение к сульфидам меди содержат сульфиды железа, и задачей является обеспечение селективной флотации сульфидов меди, при которой сульфиды железа остаются во флотационных хвостах.

В US 5110455 раскрыт способ отделения сульфида меди от окружающего его сульфида железа, в котором используют кондиционирование минеральной пульпы с помощью окислителя, которым предпочтительно является пероксид водорода. В документе показано, что необходимо добавление окислителя в количестве, которое увеличивает окислительно-восстановительный потенциал минеральной пульпы на 20-500 мВ.

В публикации Uribe-Salas et al., Int. J. Miner. Process. 59 (2000) 69-83 описано улучшение селективности флотации халькопирита из руды, содержащей пиритную матрицу, с помощью увеличения окислительно-восстановительного потенциала минеральной пульпы на 0,1 В путем добавления пероксида водорода перед проведением флотации. Для обеспечения постоянного окислительно-восстановительного потенциала регулируют количество добавляемого пероксида водорода.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения установили, что использование комбинации мокрого размола содержащей сульфид меди руды с помощью мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим от 10 до 35 мас. %, с добавлением пероксида водорода к кондиционированной минеральной пульпе до или во время проведения флотации обеспечивает синергетический эффект, т.е. увеличение содержания сульфидов меди в концентрате и степени извлечения сульфидов меди. Авторы настоящего изобретения также установили, что при использовании такой комбинации уменьшается количество пероксида водорода, необходимое для обеспечения оптимальной степени извлечения сульфидов меди из руды.

Поэтому настоящее изобретение относится к способу извлечения содержащего сульфид меди концентрата из руды, содержащей сульфид железа, этот способ включает стадии

a) мокрого размола руды с использованием мелющих тел с получением минеральной пульпы,

b) кондиционирования минеральной пульпы с использованием соединения-собирателя с получением кондиционированной минеральной пульпы, и

c) пенной флотации кондиционированной минеральной пульпы с получением флотационной пены и флотационных хвостов, отделения флотационной пены от флотационных хвостов для извлечения содержащего сульфид меди концентрата, и где на стадии а) используют мелющие тела, изготовленные из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим от 10 до 35 мас. %, и пероксид водорода добавляют к кондиционированной минеральной пульпе между стадиями b) и с) или во время проведения стадии с).

Авторы настоящего изобретения также установили, что оптимальное количество пероксида водорода, которое необходимо использовать в способе, можно определить на основании концентрации растворенного кислорода в минеральной пульпе после добавления пероксида водорода и что оптимальную степень извлечения сульфидов меди можно поддерживать путем доведения количества пероксида водорода до необходимого для поддержания минимальной концентрации растворенного кислорода. Это позволяет приспособить способ к изменениям в составе руды без проведения анализов руды или дополнительных экспериментов по оптимизации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлена зависимость содержания растворенного кислорода (РК) от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 1.

На фиг. 2 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 2.

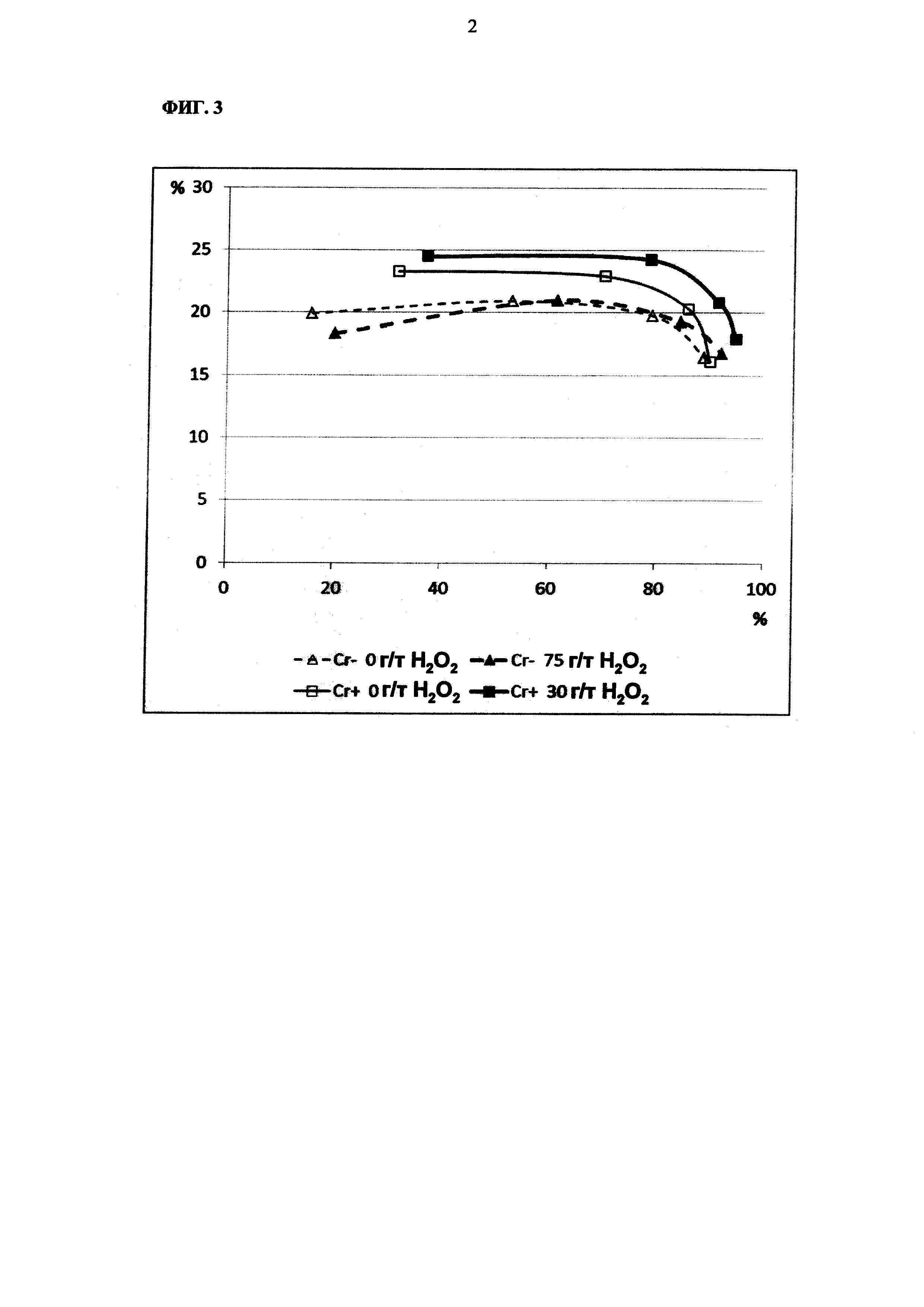

На фиг. 3 представлены зависимости суммарного содержания меди в концентрате (ось y) от суммарной степени извлечения меди (ось x) для примеров 3-6, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна.

На фиг. 4 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 7.

На фиг. 5 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 8.

На фиг. 6 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 9-13, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна.

На фиг. 7 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 14.

На фиг. 8 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 15-18, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна.

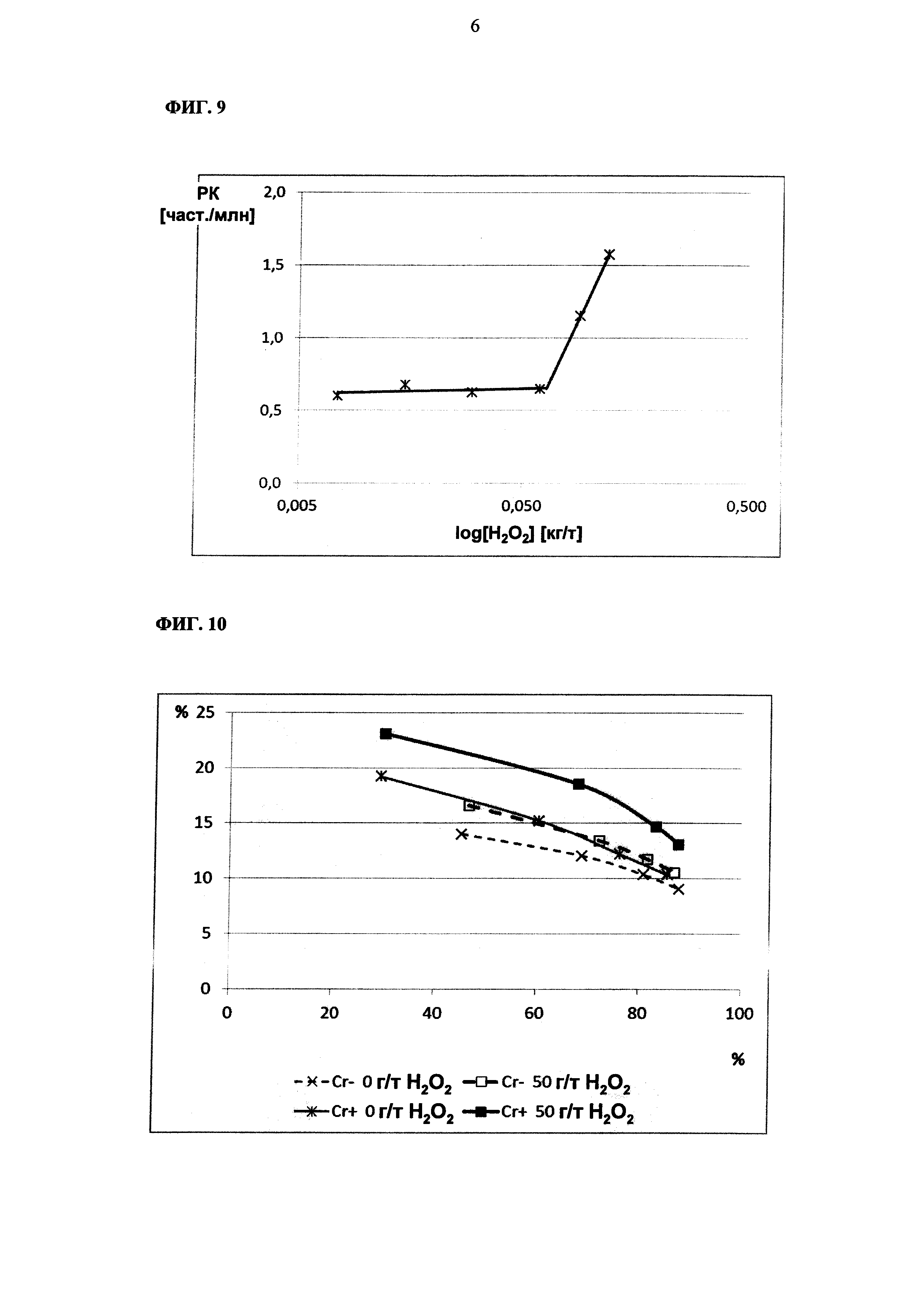

На фиг. 9 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в экспериментах, описанных в примере 19.

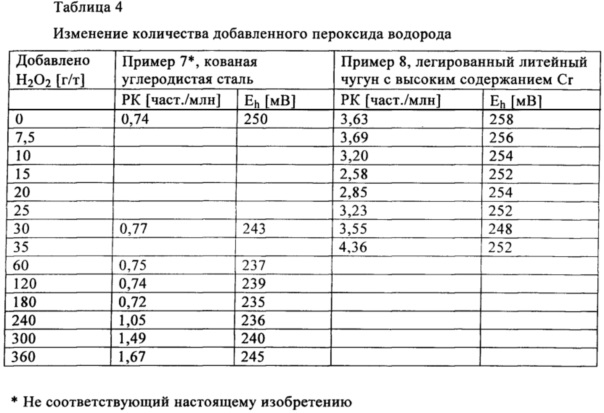

На фиг. 10 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 20-23, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна.

На фиг. 11 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 24-27.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способом, предлагаемым в настоящем изобретении, извлекают содержащий сульфид меди концентрат из руды, содержащей сульфид железа, с использованием трех стадий способа.

На первой стадии способа, предлагаемого в настоящем изобретении, руду размалывают с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим от 10 до 35 мас. %, предпочтительно 10-25 мас. %, более предпочтительно 15-21 мас. %. Размол можно провести в любой мельнице, известной в данной области техники, в которой используют мелющие тела. Подходящими мельницами являются шаровые мельницы, в которых в качестве мелющих тел используют шары, или стержневые мельницы, в которых в качестве мелющих тел используют стержни, причем шаровые мельницы являются предпочтительными. Предпочтительно, если мельница содержит внутреннее покрытие из стойкого к истиранию материала. Наиболее предпочтительно, если мельница содержит внутреннее покрытие из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим от 10 до 35 мас. %.

Высокохромистые легированные литейные чугуны, подходящие для задач настоящего изобретения, известны из предшествующего уровня техники. Предпочтительно, если высокохромистым легированным литейным чугуном является высокохромистый легированный белый чугун, содержащий карбидную фазу. Более предпочтительно, если высокохромистым легированным литейным чугуном является мартенситный твердый раствор, не содержащий перлит и содержащий менее 5 мас. % аустенита, такой как высокохромистые легированные литейные чугуны, описанные в GB 1218981 и GB 1315203. Такой фазовый состав обеспечивает высокую стойкость мелющих тел к истиранию. Мелющие тела, подходящие для задач настоящего изобретения, продаются фирмой Magotteaux под торговым названием Duromax®.

Руду подвергают мокрому размолу и получают минеральную пульпу, т.е. водную суспензию размолотой руды. Руду можно загружать в мельницу вместе с водой. Альтернативно, руду и воду можно загружать по отдельности. Обычно размол проводят до получения частиц, обладающих средним размером, равным 50-200 мкм. Предпочтительно, если руду размалывают до получения частиц, обладающих так называемым размером, обеспечивающим высвобождение, т.е. до получения частиц, обладающих наибольшим средним размером, при котором практически весь сульфид меди находится на поверхности частиц и практически не остается сульфида меди, капсулированного внутри частиц.

На второй стадии способа, предлагаемого в настоящем изобретении, руду кондиционируют с использованием соединения-собирателя и получают кондиционированную минеральную пульпу. Соединения-собиратели являются соединениями, которые после добавления к минеральной пульпе адсорбируются на поверхности сульфидов меди и делают поверхность гидрофобной. Соединения-собиратели, подходящие для пенной флотации сульфидов меди, известны из предшествующего уровня техники. Предпочтительно, если в качестве собирателя используют алкилксантат щелочного металла, такой как амилксантат калия или этилксантат натрия. Кондиционирование обычно проводят путем добавления кондиционера к минеральной пульпе и перемешивания в течение периода времени, достаточного для обеспечения адсорбции кондиционера на поверхности минерала, обычно в течение менее 15 мин. Предпочтительно в течение от 0,5 до 15 мин. Альтернативно, на первой стадии размола добавляют собиратель и кондиционирование проводят путем выдерживания минеральной пульпы в течение соответствующего периода времени.

На стадии размола, на стадии кондиционирования или на обеих стадиях можно добавить дополнительные реагенты, такие как пенообразователи, регуляторы рН, подавители и их смеси. Пенообразователи являются соединениями, которые стабилизируют пену, образующуюся при пенной флотации. Подходящие пенообразователи имеются в продаже, например, выпускаются фирмой Huntsman под торговым названием Polyfroth®. Подавители являются соединениями, которые делают поверхность нежелательных минералов более гидрофильной. Из предшествующего уровня техники известно, что в качестве подавителей для сульфидов железа можно использовать полиамины, такие как диэтилентриамин или триэтилентетраамин. Регуляторы рН, такие как оксид кальция, гидроксид кальция или карбонат натрия, можно добавить для обеспечения необходимого значения рН минеральной пульпы, предпочтительно значения, находящегося в диапазоне от 7 до 11.

На третьей стадии способа, предлагаемого в настоящем изобретении, кондиционированную минеральную пульпу подвергают пенной флотации и получают флотационную пену и флотационные хвосты, при этом пероксид водорода добавляют к кондиционированной минеральной пульпе во время проведения пенной флотации или между второй стадией кондиционирования минеральной пульпы и стадией пенной флотации. Флотационную пену отделяют от флотационных хвостов и извлекают содержащий сульфид меди концентрат. Пенную флотацию можно провести с использованием оборудования и процедур для проведения пенной флотации медьсодержащих руд, известных специалисту в данной области техники.

Пенную флотацию можно провести, как одностадийную флотацию или как многостадийную флотацию, с использованием, например, стадий первичной флотации, поглощения и очистки. При проведении многостадийной пенной флотации предпочтительно, если пероксид водорода добавляют перед проведением первой стадии флотации или во время проведения первой стадии флотации.

Если пероксид водорода добавляют между стадией кондиционирования минеральной пульпы и стадией пенной флотации, то предпочтительно, если промежуток времени между добавлением пероксида водорода и проведением пенной флотации составляет менее 15 мин, более предпочтительно менее 3 мин и наиболее предпочтительно менее 1 мин. Ограничение периода времени между добавлением пероксида водорода и проведением пенной флотации приводит к увеличению и содержания сульфидов меди в концентрате, и степени извлечения сульфидов меди.

В предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении, пенную флотацию проводят в непрерывном режиме и пероксид водорода добавляют непрерывно в ходе проведения пенной флотации.

Предпочтительно, если пероксид водорода добавляют в виде водного раствора, содержащего от 0,5 до 5 мас. % пероксида водорода. Добавление такого разбавленного раствора пероксида водорода обеспечивает лучшие качество концентрата и степень извлечения, чем обеспечиваемые при использовании такого же количества более концентрированного раствора пероксида водорода. Поэтому имеющийся в продаже раствор пероксида водорода, содержащий от 30 до 70 мас. % пероксида водорода, предпочтительно разбавить до его добавления, проводимого в способе, предлагаемом в настоящем изобретении, и получить разбавленный раствор, содержащий от 0,5 до 5 мас. % пероксида водорода.

Количество пероксида водорода, добавленного к кондиционированной минеральной пульпе, может меняться в широких пределах в зависимости от состава руды. В способе, предлагаемом в настоящем изобретении, необходимы лишь небольшие количества пероксида водорода. Обычно необходимо менее 100 г пероксида водорода в пересчете на 1 т руды и предпочтительно использовать менее 50 г/т. Способ можно провести с использованием лишь 2 г пероксида водорода в пересчете на 1 т руды и предпочтительно использовать по меньшей мере 5 г/т.

Обычно существует оптимальное количество пероксида водорода в пересчете на 1 т руды, которое зависит от состава руды. Увеличение количества добавляемого пероксида водорода до оптимального количества приводит к увеличению содержания сульфидов меди в концентрате и степени извлечения сульфидов меди, тогда как увеличение количества добавляемого пероксида водорода до превышающего оптимальное может не привести к дополнительному улучшению, а обычно даже приводит к уменьшению содержания сульфидов меди в концентрате и степени извлечения сульфидов меди.

Целевое количество пероксида водорода, которое является близким к оптимальному количеству пероксида водорода, можно определить по приведенной ниже методике без проведения анализов руды, предназначенных для определения содержания сульфидов меди в концентрате и степени извлечения сульфидов меди. Проводят серии предварительных экспериментов, в которых к кондиционированной минеральной пульпе добавляют разные количества пероксида водорода, и после добавления пероксида водорода определяют концентрацию растворенного кислорода в минеральной пульпе. Затем строят зависимость концентрации растворенного кислорода от количества добавленного пероксида водорода и получают кривую, содержащую точку перегиба, и целевое количество пероксида водорода определяют, как количество пероксида водорода, соответствующее точке перегиба. Предпочтительно, если способ, предлагаемый в настоящем изобретении, проводят с использованием количества, в 0,5-10 раз превышающего целевое количество, более предпочтительно с использованием количества, в 0,5-2 раза превышающего целевое количество. Предпочтительно, если строят зависимость концентрации растворенного кислорода от логарифма количества добавленного пероксида водорода и получают кривую, обладающую практически постоянным наклоном с обеих сторон от точки перегиба.

Концентрацию растворенного кислорода в минеральной пульпе можно определить с помощью оборудования, известного из предшествующего уровня техники. Сенсорами, предпочтительными для определения концентрации растворенного кислорода, являются амперометрические сенсоры или оптические сенсоры, с помощью которых измеряют концентрацию кислорода с помощью электрохимического восстановления кислорода или вызванного кислородом тушения флуоресценции красителя. Предпочтительно, если сенсор содержит проницаемую для кислорода мембрану, расположенную в датчике кислорода, и эта мембрана обладает низкой проницаемостью для пероксида водорода.

В случае способа, предлагаемого в настоящем изобретении, в котором используют мелющие тела, изготовленные из высокохромистого легированного литейного чугуна, на зависимости концентрации растворенного кислорода от логарифма количества добавленного пероксида водорода обычно наблюдается минимум, соответствующий точке перегиба. Эту характеристику используют в предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении, в котором после добавления пероксида водорода определяют концентрацию растворенного кислорода в минеральной пульпе и количество добавленного пероксида водорода регулируют для поддержания минимальной концентрации растворенного кислорода. Такое регулирование можно с удобством проводить или периодически, или, если в составе руды произошли изменения, путем изменения количества добавленного пероксида водорода и с измерением концентрации растворенного кислорода после добавления пероксида водорода, продолжая проведение таких изменений таким образом, чтобы обеспечивалась более низкая концентрация растворенного кислорода, до тех пор, пока не обеспечена минимальная концентрация растворенного кислорода.

Способ, предлагаемый в настоящем изобретении, обеспечивает неожиданное увеличение содержания сульфидов меди в концентрате и степени извлечения сульфидов меди в полученном содержащем сульфид меди концентрате, которое является более значительным, чем увеличение, которое может ожидать специалист в данной области техники в связи с известным отдельным эффектом, наблюдающимся при использовании мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, вместо мелющих тел, изготовленных из кованой углеродистой стали, и эффектом, наблюдающимся при добавлении пероксида водорода к минеральной пульпе, полученной путем мокрого размола с использованием мелющих тел, изготовленных из кованой углеродистой стали. Кроме того, использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, для мокрого размола руды приводит к существенному уменьшению количества пероксида водорода, необходимого для обеспечения оптимальной степени извлечения сульфидов меди из руды, и, таким образом, приводит к уменьшению полного количества химикатов, необходимых для извлечения сульфидов меди, проводимого путем пенной флотации.

В дополнение к обеспечению увеличения содержания сульфидов меди в концентрате и степени извлечения сульфидов меди способ, предлагаемый в настоящем изобретении, также может обеспечить увеличение степени извлечения золота из руды и уменьшить содержание сульфидов железа и содержащих мышьяк минералов в содержащем сульфид меди концентрате.

Авторы настоящего изобретения также установили, что значение окислительно-восстановительного потенциала минеральной пульпы, которое использовали в предшествующем уровне техники для регулирования добавления окислителя в способах пенной флотации, невозможно использовать для регулирования или корректирования добавления пероксида водорода в способе, предлагаемом в настоящем изобретении. Кроме того авторы установили, что концентрация растворенного кислорода, наблюдающаяся после добавления пероксида водорода, является параметром, подходящим для регулирования количества пероксида водорода, использующегося в способе, предлагаемом в настоящем изобретении, и этот параметр не идентифицирован в предшествующем уровне техники.

Приведенные ниже примеры иллюстрируют настоящее изобретение, но они не предназначены для ограничения объема настоящего изобретения.

ПРИМЕРЫ

Во всех экспериментах по флотации руды размалывали до образования частиц размером P80, равным 200 мкм, с помощью лабораторной мельницы Magotteaux® с использованием в качестве мелющих тел стержней размером 16×1 дюймов. Полученную минеральную пульпу переносили в лабораторную флотационную камеру и перемешивали в течение 2 мин для гомогенизации. В качестве коллектора добавляли этилксантат натрия в количестве, составляющем 21 г в пересчете на 1 т руды, затем добавляли 5 г/т пенообразователя POLYFROTH® Н27, выпускающегося фирмой Huntsman. Полученную минеральную пульпу кондиционировали в течение 1 мин, затем начинали флотацию путем подачи воздуха. Во время проведения флотации собирали четыре порции концентрата через промежутки времени, приведенные в примерах. Каждый концентрат собирали путем проводимого вручную сбора пены с поверхности пульпы каждые 10 с. Концентраты взвешивали и анализировали и из полученных результатов рассчитывали суммарные содержания и степени извлечения. Строили зависимости содержаний от степени извлечения и из этих зависимостей получали представленные в приведенных ниже таблицах значения содержаний при конкретной степени извлечения меди и степени извлечения при конкретном содержании меди.

Примеры 1-6

Флотацию проводили с использованием осадочной медь/золотосодержащей руды; результаты анализа головной пробы руды являлись следующими: 1,74% Cu, 9,95% Fe, 3,27 част./млн Au, 168 част./млн Bi и 3,21% S.

В примерах 1 и 2 предварительные эксперименты проводили с использованием разных количеств пероксида водорода, которые добавляли непосредственно перед началом флотации, и окислительно-восстановительный потенциал (Eh) и содержание растворенного кислорода (РК) определяли сразу после начала флотации. В примере 1 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали. В примере 2 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 15 мас. %. Результаты обобщены в таблице 1. В случае минеральной пульпы, размолотой с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, при добавлении пероксида водорода не наблюдается существенного изменения окислительно-восстановительного потенциала.

На фиг. 1 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в примере 1. На кривой, представленной на фиг. 1, наблюдается точка перегиба при количестве пероксида водорода, равном примерно 66 г/т, при этом содержание РК немного уменьшается при добавлении меньших количеств и содержание РК резко увеличивается при добавлении более значительных количеств. На фиг. 2 представлена соответствующая кривая для примера 2, содержащая точку перегиба примерно при 34 г/т, при этом содержание РК уменьшается при добавлении меньших количеств и содержание РК увеличивается при добавлении более значительных количеств.

В примерах 3-6, флотацию проводили с использованием концентратов, собранных через 0,5, 2, 5 и 10 мин. 1 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали. В примерах 3 и 4 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали, и в примерах 5 и 6 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 15 мас. %. В примерах 3 и 5 не добавляли пероксид водорода. В примере 4 непосредственно перед началом флотации добавляли 1 мас. % водный раствор пероксида водорода в количестве, составляющем 75 г/(т руды). В примере 6 непосредственно перед началом флотации добавляли такой же водный раствор пероксида водорода в количестве, составляющем 30 г/(т руды).

На фиг. 3 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 3-6, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна. В таблицах 2 и 3 проведено сопоставление этих результатов при степени извлечения меди, составляющей 90%, и при содержании меди в концентрате, составляющем 18%.

Результаты, представленные в таблице 2, свидетельствуют о синергетическом увеличении содержания меди в концентрате и повышении селективности по отношению к сульфидам меди по сравнению с селективностью по отношению к сульфидам железа для способа, предлагаемого в настоящем изобретении, по сравнению со случаем использования только пероксида водорода или использования только высокохромистых мелющих тел. Результаты, представленные в таблице 3, свидетельствуют об аналогичном синергетическом увеличении степени извлечения меди и золота.

Примеры 7-13

Флотацию проводили с использованием содержащей сульфид осадочной руды вулканического происхождения; результаты анализа головной пробы руды являлись следующими: 2,63% Cu, 19,2% Fe и 15,9% S.

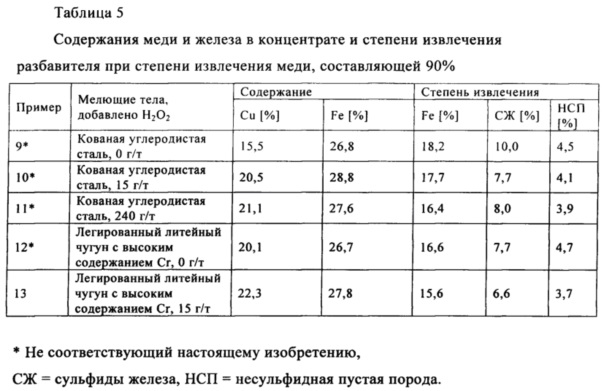

В примерах 7 и 8 предварительные эксперименты проводили с использованием разных количеств пероксида водорода, которые добавляли непосредственно перед началом флотации, и окислительно-восстановительный потенциал (Eh) и содержание растворенного кислорода (РК) определяли сразу после начала флотации. В примере 7 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали. В примере 8 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 21 мас. %. Результаты обобщены в таблице 4. В случае минеральной пульпы, размолотой с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, при добавлении пероксида водорода не наблюдается существенного изменения окислительно-восстановительного потенциала.

На фиг. 4 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в примере 7. На кривой, представленной на фиг. 4, наблюдается точка перегиба при количестве пероксида водорода, равном примерно 190 г/т, при этом не происходит существенного изменения содержания РК при добавлении меньших количеств и содержание РК резко увеличивается при добавлении более значительных количеств. На фиг. 5 представлена соответствующая кривая для примера 2, содержащая точку перегиба примерно при 16 г/т, при этом содержание РК уменьшается при добавлении меньших количеств и содержание РК увеличивается при добавлении более значительных количеств.

В примерах 9-13, флотацию проводили с использованием концентратов, собранных через 0,5, 2, 4 и 7 мин. В примерах 9-11 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали, и в примерах 12 и 13 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 21 мас. %. В примерах 9 и 12 не добавляли пероксид водорода. В примерах 10 и 11 непосредственно перед началом флотации к кондиционированной минеральной пульпе добавляли 1 мас. % водный раствор пероксида водорода в количествах, составляющих 15 г/(т руды) и 240 г/(т руды).

На фиг. 6 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 9-13, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна. В таблицах 5 и 6 проведено сопоставление этих результатов при степени извлечения меди, составляющей 90%, и при содержании меди в концентрате, составляющем 18%.

Результаты, представленные в таблицах 5 и 6, показывают, что в способе, предлагаемом в настоящем изобретении, для обеспечения высокой степени извлечения меди и содержания меди в концентрате необходимо меньшее количество пероксида водорода, чем при флотации руды, размолотой с использованием кованой углеродистой стали.

Примеры 14-18

Флотацию проводили с использованием порфировой медь/золотосодержащей руды; результаты анализа головной пробы руды являлись следующими: 0,43% Cu, 5,4% Fe, 0,18 част./млн Au и 5,0% S.

В примере 14 предварительный эксперимент проводили с использованием руды, размолотой с помощью мелющих тел, изготовленных из кованой углеродистой стали, разных количеств пероксида водорода, которые добавляли непосредственно перед началом флотации, и окислительно-восстановительный потенциал (Eh) и содержание растворенного кислорода (РК) определяли сразу после начала флотации. Результаты обобщены в таблице 7.

На фиг. 7 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в примере 14. На кривой, представленной на фиг. 7, наблюдается точка перегиба при количестве пероксида водорода, равном примерно 95 г/т, при этом не происходит существенного изменения содержания РК при добавлении меньших количеств и содержание РК резко увеличивается при добавлении более значительных количеств.

В примерах 15-18, флотацию проводили с использованием концентратов, собранных через 0,5, 2, 4 и 9 мин. В примерах 15 и 16 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали, и в примерах 17 и 18 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 18 мас. %. В примерах 15 и 17 не добавляли пероксид водорода. В примерах 16 и 18 непосредственно перед началом флотации добавляли 1 мас. % водный раствор пероксида водорода в количестве, составляющем 120 г/(т руды).

На фиг. 8 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 15-18, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна. В таблицах 8 и 9 проведено сопоставление этих результатов при степени извлечения меди, составляющей 70%, и при содержании меди в концентрате, составляющем 9%.

Результаты, представленные в таблице 8, свидетельствуют о синергетическом увеличении содержания меди в концентрате и повышении селективности по отношению к сульфидам меди по сравнению с селективностью по отношению к сульфидам железа для способа, предлагаемого в настоящем изобретении, по сравнению со случаем использования только пероксида водорода или использования только высоко хромистых мелющих тел. Результаты, представленные в таблице 3, свидетельствуют о дополнительном увеличении степени извлечения меди и золота.

Примеры 19-23

Флотацию проводили с использованием содержащей в качестве основы оксид железа медь/золотосодержащей руды; результаты анализа головной пробы руды являлись следующими: 0,83% Cu, 21,7% Fe, 0,39 част./млн Au, 568 част./млн As и 4,0% S.

В примере 19 предварительный эксперимент проводили с использованием руды, размолотой с помощью мелющих тел, изготовленных из кованой углеродистой стали, разных количеств пероксида водорода, которые добавляли непосредственно перед началом флотации, и окислительно-восстановительный потенциал (Eh) и содержание растворенного кислорода (РК) определяли сразу после начала флотации. Результаты обобщены в таблице 10.

На фиг. 9 представлена зависимость содержания РК от логарифма количества пероксида водорода, добавленного в примере 19. На кривой, представленной на фиг. 9, наблюдается точка перегиба при количестве пероксида водорода, равном примерно 64 г/т, при этом не происходит существенного изменения содержания РК при добавлении меньших количеств и содержание РК резко увеличивается при добавлении более значительных количеств.

В примерах 20-23, флотацию проводили с использованием концентратов, собранных через 0,5, 2, 4 и 8 мин. В примерах 20 и 21 руду размалывали с использованием мелющих тел, изготовленных из кованой углеродистой стали, и в примерах 22 и 23 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 18 мас. %. В примерах 20 и 22 не добавляли пероксид водорода. В примерах 21 и 23 непосредственно перед началом флотации добавляли 1 мас. % водный раствор пероксида водорода в количестве, составляющем 50 г/(т руды).

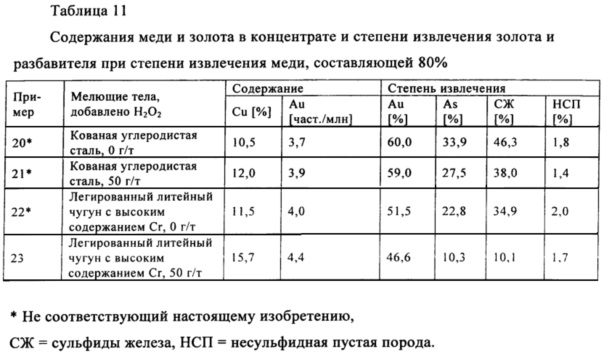

На фиг. 10 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 20-23, где Cr- означает использование мелющих тел, изготовленных из кованой углеродистой стали, и Cr+ означает использование мелющих тел, изготовленных из высокохромистого легированного литейного чугуна. В таблицах 11 и 12 проведено сопоставление этих результатов при степени извлечения меди, составляющей 80%, и при содержании меди в концентрате, составляющем 13%.

Результаты, представленные в таблице 11, свидетельствуют о синергетическом увеличении содержания меди в концентрате и повышении селективности по отношению к сульфидам меди по сравнению с селективностью по отношению к сульфидам железа и содержащим мышьяк минералам для способа, предлагаемого в настоящем изобретении, по сравнению со случаем использования только пероксида водорода или использования только высокохромистых мелющих тел. Результаты, представленные в таблице 12, свидетельствуют об аналогичном синергетическом увеличении степени извлечения меди и золота.

Примеры 24-27

Флотацию проводили с использованием содержащей сульфид осадочной руды вулканического происхождения, эта руда являлась сходной с рудой, использовавшейся в примерах 7-13; результаты анализа головной пробы руды 2,65% Cu, 19,6% Fe и 16,1% S.

В примерах 24-27 руду размалывали с использованием мелющих тел, изготовленных из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим 21 мас. %. Флотацию проводили с использованием концентратов, собранных через 0,5, 2, 4 и 7 мин. В примере 24 не добавляли пероксид водорода. В примерах 25-23 непосредственно перед началом флотации к кондиционированной минеральной пульпе добавляли 1 мас. % водный раствор пероксида водорода в количестве, составляющем 15 г/(т руды). В примере 25 флотацию начинали сразу после добавления пероксида водорода, тогда как в примерах 26 и 27 руду кондиционировали с использованием пероксида водорода, начиная флотацию через 15 и 60 мин после добавления пероксида водорода.

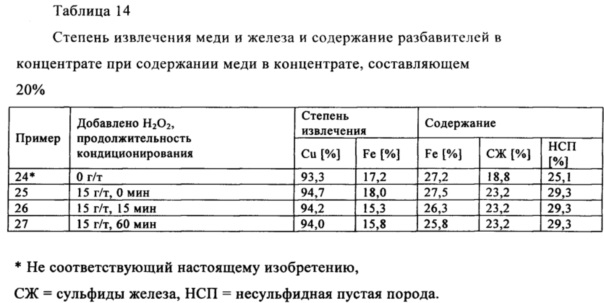

На фиг. 11 представлены зависимости суммарного содержания меди в концентрате от суммарной степени извлечения меди для примеров 24-27. В таблицах 13 и 14 проведено сопоставление этих результатов при степени извлечения меди, составляющей 94%, и при содержании меди в концентрате, составляющем 20%.

Результаты, представленные в таблицах 13 и 14, показывают, что способ, предлагаемый в настоящем изобретении, обеспечивает наилучшие результаты, если не происходит задержки или происходит лишь небольшая задержка между добавлением пероксида водорода и проведением стадии флотации. Однако, даже если руду кондиционируют с использованием пероксида водорода, способ, предлагаемый в настоящем изобретении, все же обеспечивает улучшение по сравнению со способом, в котором используют мелющие тела, изготовленные из высокохромистого легированного литейного чугуна, и не используют пероксид водорода.

Реферат

Настоящее изобретение относится к способу извлечения содержащего сульфид меди концентрата путем пенной флотации из руды, содержащей сульфид железа. Способ извлечения содержащего сульфид меди концентрата из руды, содержащей сульфид железа, включает следующие стадии: a) мокрого размола руды с использованием мелющих тел с получением минеральной пульпы, b) кондиционирования минеральной пульпы с использованием соединения-собирателя с получением кондиционированной минеральной пульпы, и c) пенной флотации кондиционированной минеральной пульпы с получением флотационной пены и флотационных хвостов, отделения флотационной пены от флотационных хвостов для извлечения содержащего сульфид меди концентрата. На стадии а) используют мелющие тела, изготовленные из высокохромистого легированного литейного чугуна, обладающего содержанием хрома, составляющим от 10 до 35 мас.%. К кондиционированной минеральной пульпе между стадиями b) и с) или во время проведения стадии с) добавляют пероксид водорода. Технический результат - увеличение содержания сульфидов меди в концентрате и степени извлечения сульфидов меди, низкий расход химикатов, необходимых для переработки. 9 з.п. ф-лы, 11 ил., 14 табл., 27 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ обогащения сульфидных минералов

Способ обогащения промышленно значимых сульфидных минералов

Комментарии