Пенообразователь для флотации полезных ископаемыхи способ его получения - RU2198034C2

Код документа: RU2198034C2

Чертежи

Описание

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при флотации руд цветных металлов и угля.

В настоящее время при флотации в качестве пенообразователей применяют в основном отходы химических производств, такие как отход производства бутилового спирта КОБС по ТУ 38-10717-77 или кубовый остаток ректификации диметилдиоксана Оксаль Т-80 по ТУ 38-103243-74 (Абрамов А.А. Флотационные методы обогащения.- М.: Недра, 1984, с. 192-203). Пенообразователи этого типа характеризуются неустойчивыми параметрами флотации, так как их химический состав довольно сильно изменяется от партии к партии.

Известен также и пенообразователь на основе индивидуального вещества - метилизобутилкарбинола (Митрофанов С.М. Селективная флотация.- М.: ГНТИ литературы по черной и цветной металлургии, 1958, с. 157).

Наиболее близок по

химическому составу к заявляемому пенообразователю диметил(изопропенилэтинил)карбинол (ДМИПЭК) (Авторское свидетельство СССР 937024, 23.06.82), имеющий следующую формулу:

(CH3)2C(OH)-C=C-C(CH3)=CH2.

Для получения ДМИПЭК ранее предложен способ, включающий взаимодействие тетраметилбутиндиола (ТМБД) с разбавленными растворами минеральных кислот при температуре кипения с одновременной отгонкой продукта реакции с водяным паром при сохранении постоянного объема реакционной смеси (Предварительный патент Республики Казахстан 5526, 15.12.97). При этом выход целевого продукта составляет 56-58%. Этот способ является наиболее близким по технической сущности к заявленному. Применение ДМИПЭК в качестве пенообразователя для флотации позволило повысить уровень извлечения полезных ископаемых, хотя и в недостаточной степени.

В связи с этим предлагаемая группа изобретений направлена прежде всего на решение задачи повышения уровня извлечения полезных ископаемых в процессе флотации в широком диапазоне параметров - температуры и рН флотируемой пульпы. Дополнительно решается задача повышения выхода целевого продукта.

Для решения первой из поставленных задач предлагается пенообразователь для флотации руд цветных металлов, включающий

диметил(изопропенилэтинил)карбинол (CH3)2C(OH)C≡CC(CH3)=CH2 (I) (ДМИПЭК), тетраметилбутиндиол (CH3)2C(OH)C≡

CC(OH)(CH3)2 (II) (ТМБД), диизопропенилацетилен

CH2= C(CH3)C≡CC(CH3)= CH2 (III) (ДИПА) и 2,5-диметил-1,4-гексадиен-3-он

CH2= C(CH3)COCH=C(CH3)2 (IV)

(ДМГДО), при следующем соотношении компонентов, мас. %:

Диметил(изопропенилэтинил)карбинол - 95,0-98,0

Тетраметилбутиндиол - 0,1-1,5

Диизопропенилацетилен - 0,1-1,0

2,5-Диметил-1,4-гексадиен-3-он - 1,5-2,5

Как известно из теории флотационных процессов, действие

агентов-пенообразователей при флотации обусловлено, главным образом, их адсорбцией на

поверхности жидкость - газ и в гораздо меньшей степени на границе раздела жидкость - твердое.

Адсорбция пенообразователей на границе раздела жидкость - газ позволяет изменять коалесцентную способность (слияние) воздушных пузырьков и степень их дисперсности в пульпе, скорость подъема пузырьков, структурно-механические свойства оболочек воздушных пузырьков и прочность пены.

Интенсивность процесса флотации определяется величиной поверхности раздела жидкость - газ, которая при одном и том же количестве воздуха будет увеличиваться с увеличением дисперсности воздушных пузырьков. Однако этот процесс сопровождается резким увеличением свободной поверхностной энергии и поэтому аэрированная пульпа является неустойчивой в термодинамическом отношении. При столкновении воздушные пузырьки коалесцируют, т.е. сливаются в более крупные, общая их поверхность и значение свободной энергии системы при этом уменьшаются. По этой причине чистые жидкости не могут образовывать устойчивую пену.

В присутствии пенообразователя процесс коалесценции резко замедляется, так как в результате адсорбции на поверхности раздела жидкость - газ пенообразователь образует ориентированный слой молекул, полярные концы которых гидратируются диполями воды. Этот гидратированый слой приводит к повышению механической стойкости оболочек и препятствует их слиянию при столкновении друг с другом, что позволяет сохранить в пульпе более мелкие пузырьки.

Пузырьки воздуха, заключенные в довольно жесткую гидратную оболочку, близкую к сферической, мало деформируются при подъеме и поэтому скорость их подъема гораздо меньше скорости подъема пузырьков такого же размера в чистой воде.

Снижение скорости подъема пузырьков воздуха под действием пенообразователей и других органических флотореагентов увеличивает содержание воздуха в пульпе и тем самым увеличивает количество их столкновений с минеральными частицами.

На эффективность действия пенообразователя, при всех прочих равных условиях, влияют изменения рН и температуры. Это происходит через изменение растворимости пенообразователя, концентрации и подвижности его молекул в пульпе, что приводит к изменению скорости выравнивания плотности адсорбционного слоя на пузырьках и тем самым к изменению их эластичности и прочности пены. Однокомпонентные пенообразователи, как правило, более чувствительны к изменению указанных параметров флотации. Поэтому стабилизации пенообразования и соответственно эффективности флотации в практических условиях добиваются применением пенообразователей, состоящих из нескольких компонентов.

Пенообразователь для флотации полезных ископаемых согласно настоящему изобретению содержит кетон, двух- и одноатомный спирты и непредельный углеводород, причем углеводородные радикалы спиртов и кетона являются ненасыщенными. Это позволяет не только улучшить и стабилизировать пенообразование в широком диапазоне температуры и рН при флотации, но и активно влиять на гидрофобизацию поверхности и флотируемость полезных ископаемых, приводя к повышению уровня их извлечения при флотации.

Ниже приводятся конкретные примеры реализации заявленного изобретения.

Пример 1. Медьсодержащую руду карьера "Итауз" (г.Жезказган, Республика Казахстан) измельчали до содержания частиц размером менее 0,074 мм в количестве 85 мас.%. Флотацию проводили на лабораторной машине 240 ФЛ-А с флотокамерой объемом 3 литра. Содержание предварительно кондиционированной руды в пульпе выдерживали в пределах 18-20%.

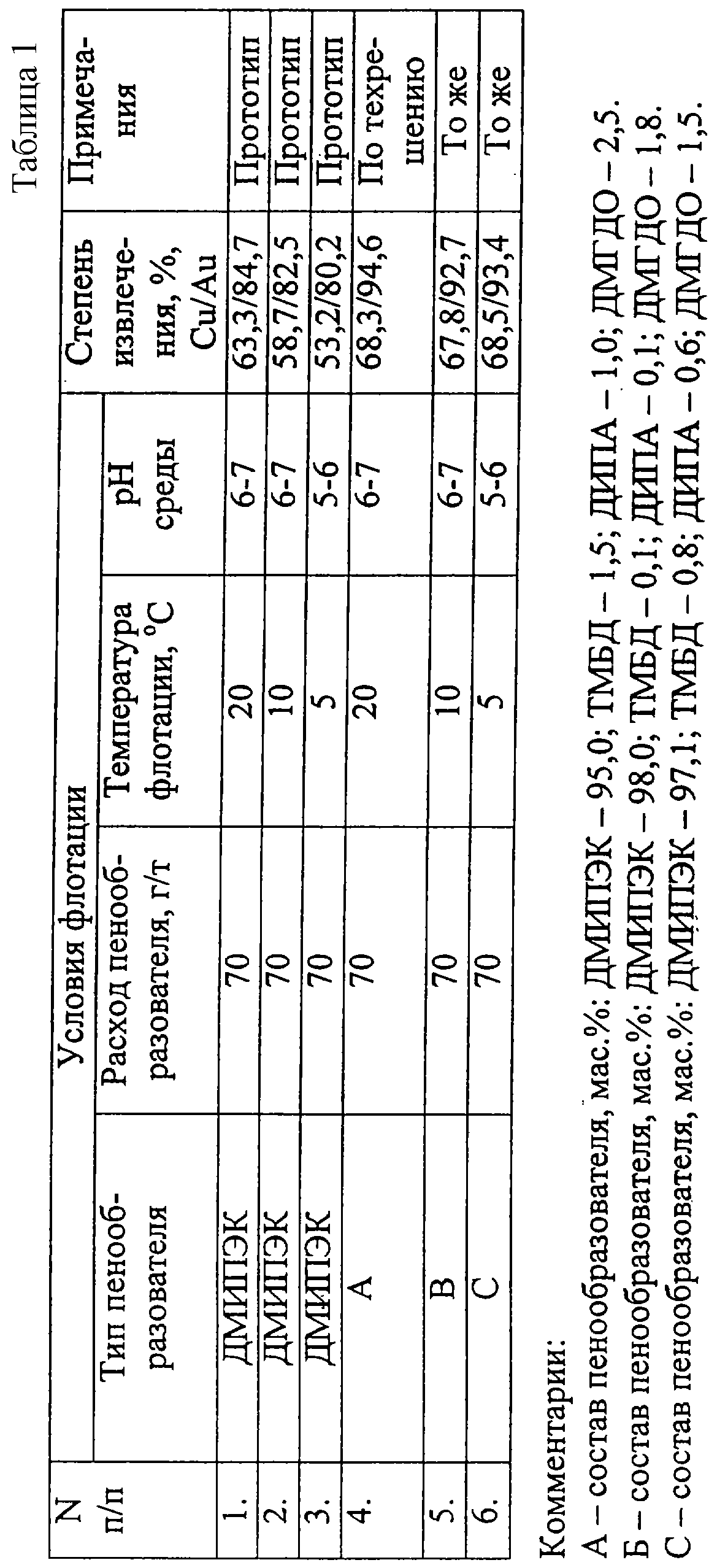

Результаты испытаний приведены в таблице 1.

Как следует из результатов, приведенных в таблице 1, применение пенообразователя согласно настоящему изобретению способствует не только повышению степени извлечения меди в различных условиях (изменение температуры и рН среды), но значительной стабилизации этого извлечения при различных температуре флотации и рН флотационной среды.

Пример 2. Золотосодержащую руду Акбакайского ГОК (Республика Казахстан) измельчали до содержания частиц с размером менее 0,074 мм в количестве 85 мас. %. Условия флотации, как в примере 1. Результаты испытаний представлены в таблице 1.

Как следует из результатов по флотации золотосодержащей руды, представленных в таблице 1, применение заявленного пенообразователя позволяет повысить степень извлечения золота по сравнению с прототипом и стабилизировать ее при различных температуре флотации и значении рН флотационной среды.

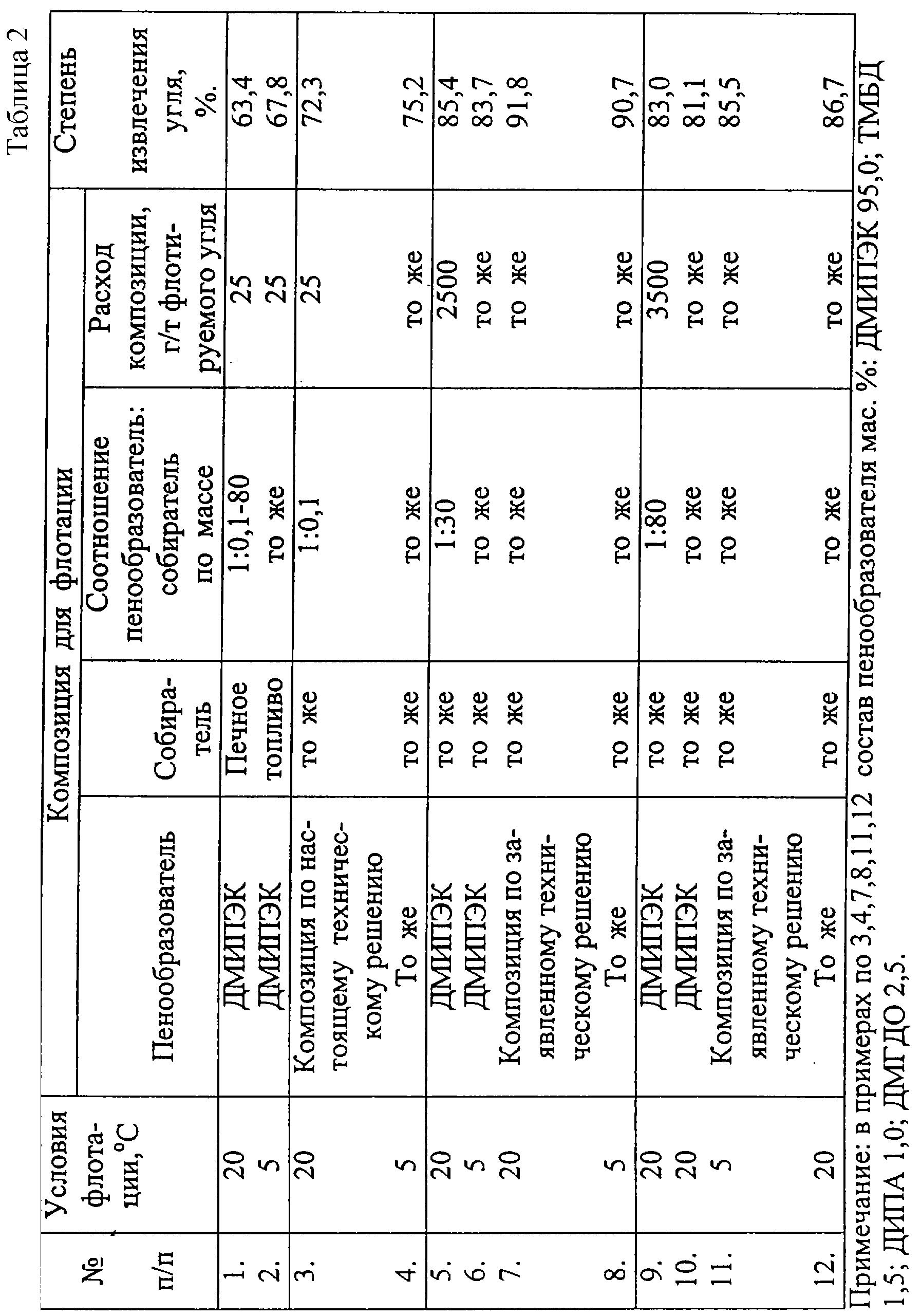

Пример. 3. Угольный шлам Беловской углеобогатительной фабрики (Кузнецкий угольный бассейн, Россия) флотировали при плотности пульпы 100 г/л. Зольность 13,25%. Результаты испытаний представлены в таблице 2. Применение пенообразователя с содержанием компонентов вне пределов по настоящему техническому решению не позволяет добиться высокой степени извлечения в широком диапазоне температур флотации и значений рН пульпы.

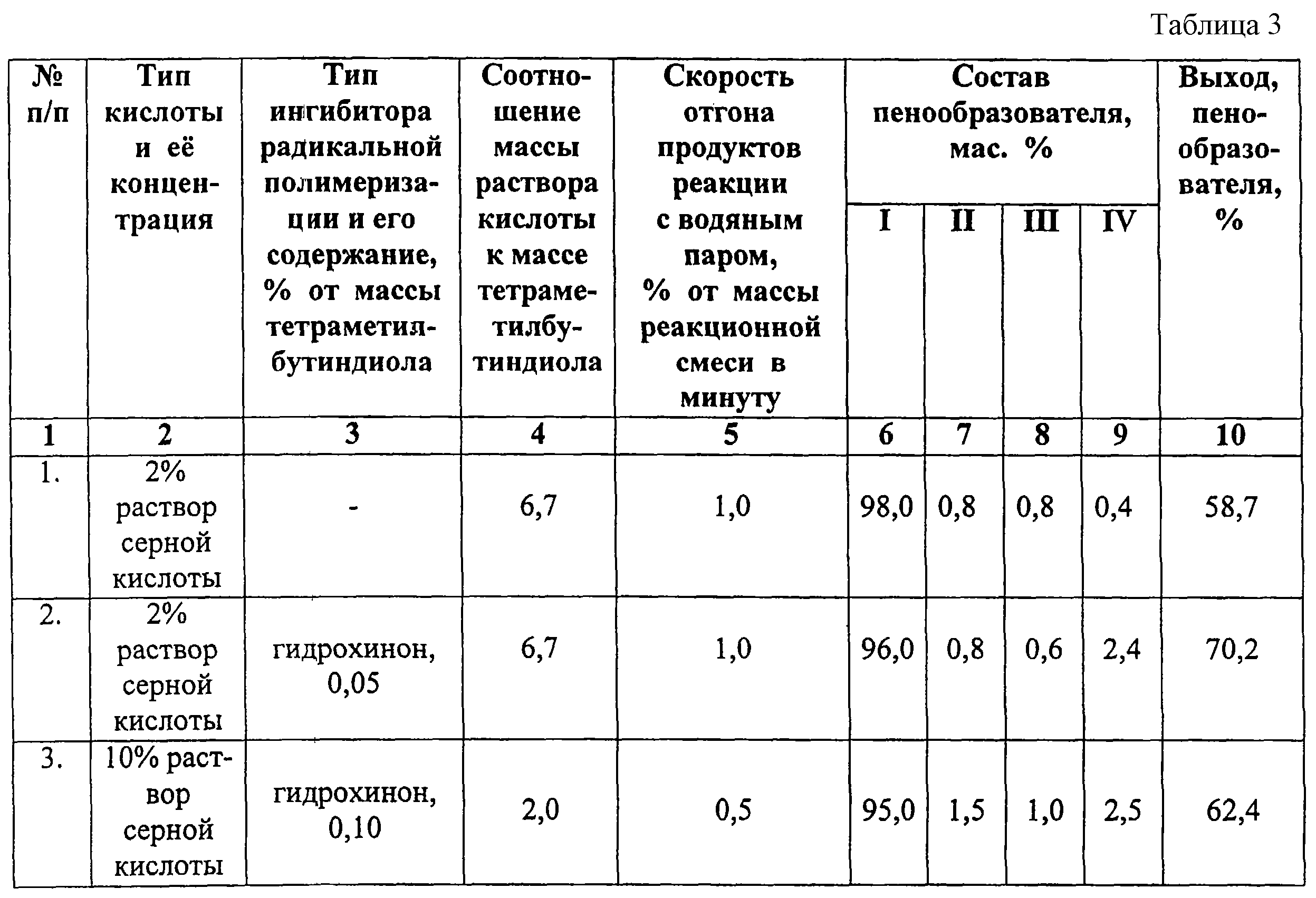

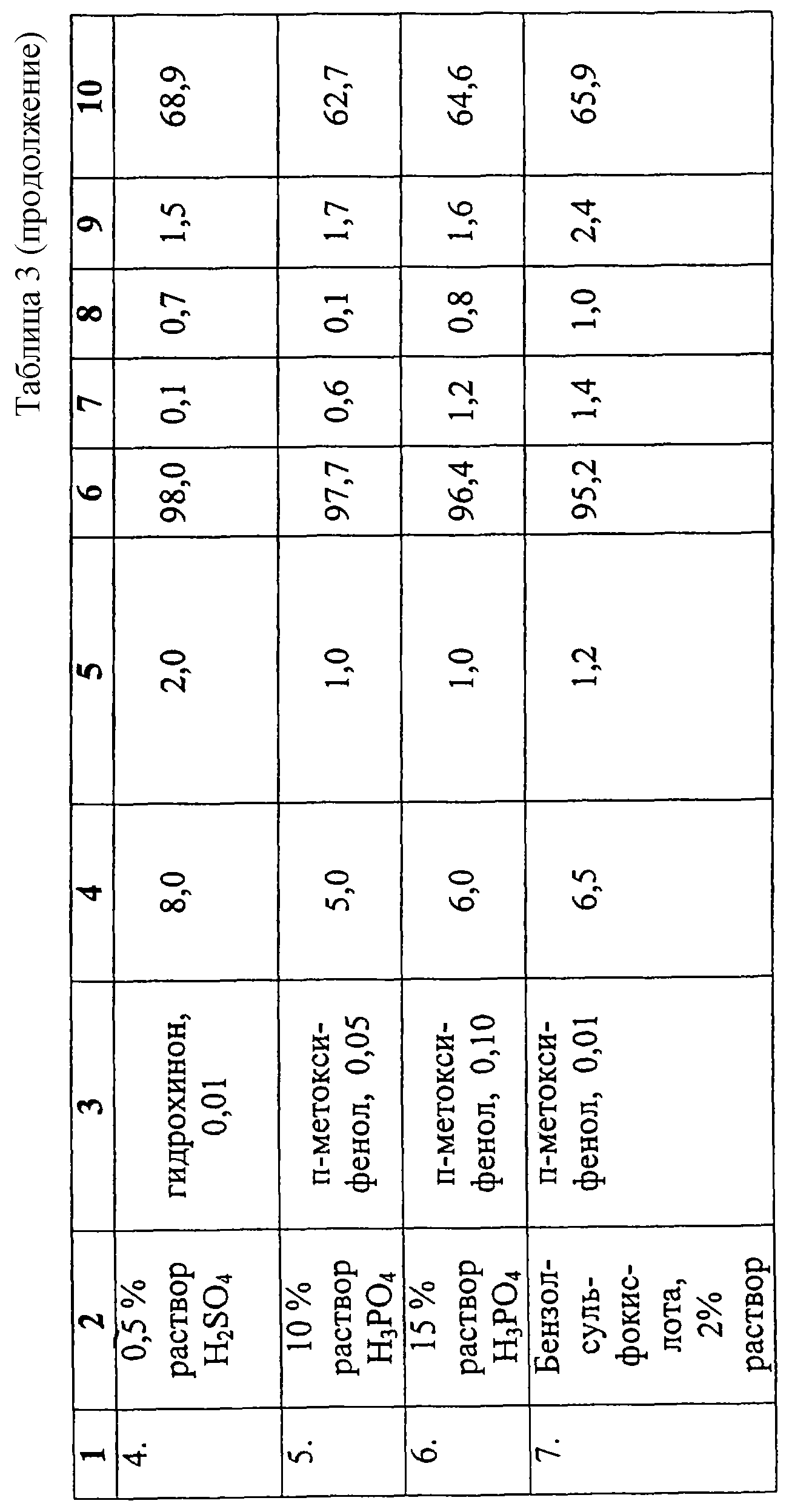

Для решения второй из поставленных задач предлагается способ получения пенообразователя указанного выше состава, включающий обработку ТМБД водным раствором кислоты в присутствии ингибиторов радикальной полимеризации при температуре кипения реакционной смеси и одновременную отгонку образующегося пенообразователя с водяным паром при сохранении постоянного объема реакционной смеси, затем пенообразователь экстрагируют из отгона органическим растворителем и выделяют из органического слоя перегонкой в вакууме, а водный слой после экстракции возвращают в реакционную смесь.

В качестве водного раствора кислоты можно использовать 2-10%-ный раствор бензолсульфокислоты или кислого сульфата натрия.

В качестве ингибиторов радикальной полимеризации можно использовать гидрохинон, п-метоксифенол, Неозон Д в количестве 0,01-0,10 мас.% по отношению к ТМБД.

Обработку можно вести так, что соотношение массы раствора кислоты и массы тетраметилбутиндиола составляет 2-8.

Еще один вариант изобретения заключается в том, что скорость отгонки пенообразователя с водяным паром составляет 0,5-2, 0% от массы реакционной смеси в минуту.

В последнем варианте способа в качестве органического растворителя для экстракции используют бензол или толуол.

При обработке ТМБД растворами кислот происходит частичное осмоление продуктов реакции. Для уменьшения степени осмоления и изменения состава целевого продукта в требуемом направлении монодегидратацию ТМБД по предлагаемому способу осуществляют в присутствии ингибитора радикальной полимеризации. Он вводится в реакционную смесь полностью в самом начале процесса.

Постоянство объема реакционной смеси достигается добавлением водного слоя после экстракции к реакционной смеси, причем количество добавляемого водного слоя равно объему отгона.

В качестве водного раствора кислоты можно использовать раствор минеральной или сильной органической кислоты, или кислые соли неорганических кислот, или любые среды, обеспечивающие рН реакционной смеси ниже 4.

Пример 4. В круглодонную колбу, снабженную капельной воронкой и дефлегматором, помещают 100 г 2%-ной серной кислоты и 0, 0075 г (0,05 мас.% по отношению к ТМБД) гидрохинона. Реакционную смесь доводят до кипения и добавляют в нее раствор 15 г ТМБД в 60 г воды, после чего начинают отгонять водяной пар с органическими компонентами со скоростью 1 г/мин. Отгон экстрагируют бензолом или иным не смешивающимся с водой растворителем, возвращая отэкстрагированный водный слой в реакционную смесь. При этом общий объем реакционной смеси остается постоянным.

От полученного экстракта отгоняют легкокипящие фракции и перегонкой в вакууме получают 9,5 г (72,4%-ный выход) фракции с температурой кипения 58-62oС/8 мм рт. ст., nD20=1, 4711. Анализ полученного пенообразователя методом газожидкостной хроматографии дает следующие результаты: ДМИПЭК 96,2%; ТМБД 0,8%; ДИПА 0,6%; ДМГДО 2,4%.

Скорость и способ введения ТМБД в реакционную смесь не имеют существенного значения. Достаточно, чтобы реакционная смесь была гомогенной без присутствия дополнительных гомогенизаторов, как то: этанол, диоксан и т.п.

Пример 5. В условиях примера 1, но сразу вводя весь ТМБД в кристаллическом виде, получают пенообразователь с выходом 69, 9% (состав пенообразователя: ДМИПЭК 96,1%; ТМБД 0,9%; ДИПА 0,8%; ДМГДО 2,2%).

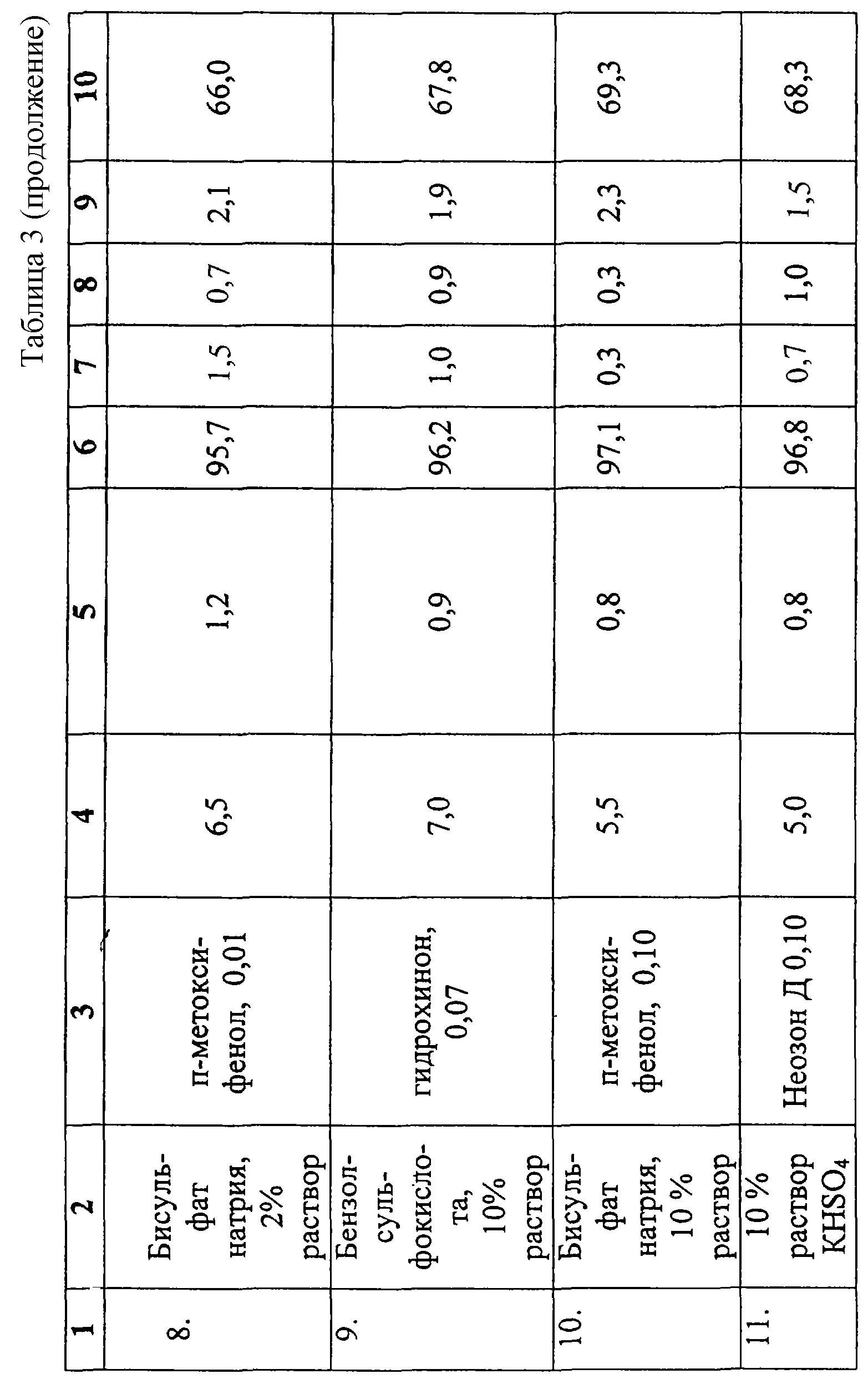

С использованием методики по примеру 4 проведены синтезы с различными протонсодержащими агентами. Результаты представлены в таблице 3.

Как следует из результатов, приведенных в таблице 3, применение заявленного способа позволяет во всех случаях получить пенообразователь требуемого состава с высоким выходом, существенно превышающим выход по прототипу.

Реферат

Использование: обогащение полезных ископаемых при флотации руд цветных металлов и угля. Пенообразователь включает, мас.%: диметил(изопропенилэтинил)карбинол 95,0-98,0; тетраметилбутиндиол 0,1-1,5; диизопропенилацетилен 0,1-1,0; 2,5-диметил-1,4-гексадиен-3-он 1,5-2,5. Способ получения заключается в обработке тетраметилбутиндиола водным раствором кислоты в присутствии ингибиторов радикальной полимеризации при температуре кипения реакционной смеси и одновременной отгонке образующегося пенообразователя с водяным паром при сохранении постоянного объема реакционной смеси, что достигается возвратом водного слоя после экстракции в реакционную смесь. Технический результат - повышение уровня извлечения полезных ископаемых в процессе флотации в широком диапазоне параметров. 2 с. и 6 з.п.ф-лы, 3 табл.

Формула

Диметил(изопропенилэтинил)карбинол - 95,0 - 98,0

Тетраметилбутиндиол - 0,1 - 1,5

Диизопропенилацетилен - 0,1 - 1,0

2, 5-Диметил-1,4-гексадиен-3-он - 1,5 - 2,5

2. Способ получения пенообразователя по п.1, характеризующийся тем, что тетраметилбутиндиол обрабатывают водным раствором кислоты при температуре кипения реакционной смеси и одновременной отгонке образующегося пенообразователя с водяным паром при сохранении постоянного объема реакционной смеси, при этом указанная обработка ведется в присутствии ингибиторов радикальной полимеризации, а пенообразователь экстрагируют из отгона органическим растворителем и выделяют из органического слоя перегонкой в вакууме, водный слой после экстракции возвращают в реакционную смесь.

Комментарии