Обогащение сульфидных руд металлов с помощью пенной флотации с использованием окислителя - RU2631743C2

Код документа: RU2631743C2

Чертежи

Описание

Область техники, к которой относится изобретение Настоящее изобретение относится к способу улучшения качества и извлечения необходимых основных минералов, в особенности меди, из сульфидных руд металлов, которые включают сульфидсодержащую пустую породу.

Уровень техники

Самым обычным средством извлечения необходимого металла из сульфидной руды металла является процедура, которая включает пенную флотацию (Froth Flotation: A Century of Innovation, Fuerstenau, et al. eds., Soc. Mining, Metallurgy and Exploration, 2007). Обычно руды суспендируют в воде и размалывают с помощью размалывающего оборудования до размера, обеспечивающего высвобождение, т.е. до частиц с наибольшим размером, при котором материал открывается для воздействия флотационных реагентов (обычно примерно 50-200 мкм). Размол руды дает пульпу, которую загружают во флотационные камеры, которые обычно образуют ряд аппаратов для первичной флотации, поглотителей и очистителей.

При пенной флотации воздух подают в пульпу в виде мелких пузырьков, которые образуют поверхность для закрепления относительно гидрофобных минералов. Затем эти минералы вместе с пузырьками поднимаются на поверхность флотационных камер и удаляются. Гидрофильные частицы пустой породы слабее связаны с пузырьками воздуха и поэтому склонны оставаться в пульпе. Для улучшения разделения можно использовать пенообразователи (такие как сосновое масло, полигликоли и полиоксипарафины) и модификаторы pH (такие как CaO, Na2CO3, NaOH или H2SO4, HCl). Коллекторы (например, ксантаты, карбонаты и жирные кислоты) также можно вводить для содействия прикреплению минералов к пузырькам воздуха. В более сложных флотационных системах минералы могут накапливаться в пенном продукте (также известном под названием верхний продукт) или в хвостовой части, или нижнем продукте. Кроме того, также можно использовать камеры для поглощения, очистки и повторной очистки с промежуточной стадией повторного размола или без нее.

Надлежащее оксигенирование пульпы является важным параметром при флотации комплексных сульфидных руд металлов (Surface Chemistry of Froth Flotation, Jan Leja, Plenum Press (1982)). Например, сообщали, что кондиционирование рудных пульп с помощью окислителей, таких как пероксид водорода, можно использовать в качестве части процедуры отделения необходимого минерала, содержащего медь, от нежелательного сульфид железа, а также от других минералов, содержащих медь (US 5110455 и US 5295585). Однако ненадлежащее содержание кислорода может неблагоприятно повлиять на отделение и извлечение. Таким образом, условия, при которых проводят оксигенирование, важно для конечного успеха этих процедур обогащения.

Краткое изложение сущности изобретения

Настоящее изобретение относится к добавлению окислителей, предпочтительно пероксида водорода, во время пенной флотации сульфидной руды металла для улучшения отделения необходимого минерала от нежелательной сульфидсодержащей пустой породы. Размол, регулирование pH и добавление других химикатов (пенообразователей и коллекторов) можно проводить до прибавления окислителя и ввода пульпы во флотационные камеры. Однако важно избежать кондиционирования пульпы руды с помощью H2O2 (или любого другого окислителя) до проведения флотации, поскольку это может неблагоприятно повлиять на извлечение.

Надлежащее количество использующегося окислителя можно определить для данной руды путем использования разных количеств окислителя и измерения содержания растворенного кислорода (РК) в загрузке для флотации. Путем построения зависимости полученного содержания РК от концентрации окислителя можно определить оптимальное количество указанного окислителя, которое следует добавить. В частности, увеличение количества окислителя должно привести к состоянию, в котором происходит резкое увеличение содержания РК, т.е. когда происходит значительное увеличение наклона зависимости РК от ln [окислителя] (см., например, фиг. 10 для пероксида водорода в качестве окислителя). В способах, описанных в настоящем изобретении, наиболее благоприятно использовать количество окислителя, равное от 0,5- до 10-кратного от соответствующего этому состоянию. После определения параметров способа их можно использовать при последующей обработке этой же руды.

Первым объектом настоящего изобретения является способ обработки сульфидной руды металла для отделения необходимого минерала от сульфидсодержащей пустой породы. Необходимым минералом может быть любой, который является ценным, однако медные руды и медь/золотосодержащие руды являются предпочтительными. Типичной сульфидсодержащей пустой породой, которую необходимо удалить, является сульфид железа, в частности, пирит (FeS2). Способ включает получение пульпы путем суспендирования руды в воде с последующим ее размолом с образованием мелких частиц, обычно обладающих диаметром, равным 50-200 мкм. Затем по методикам, хорошо известным в данной области техники, пульпу обогащают необходимым минералом с помощью пенной флотации. Она представляет собой процедуру, в которой кислород или воздух пропускают через пульпу и собирают концентрат, обогащенный необходимым минералом. Для улучшения разделения непосредственно перед проведением (т.е. не позже, чем за 30 с) или, предпочтительно, прямо во время проведения пенной флотации к пульпе добавляют окислитель. Предпочтительно, если содержание необходимого минерала увеличивается в пенном продукте, полученном с помощью пенной флотации. Для оптимизации результатов важно исключение кондиционирования пульпы. Кроме того, процедуру можно проводить без регулирования значения pH пульпы такими реагентами, как известь.

Наиболее предпочтительным окислителем является пероксид водорода. Другие окислители, которые можно использовать, включают нитрат натрия, гипохлорит натрия, дихромат и пероксодисульфат калия натрия. Окислитель наиболее предпочтительно следует добавляют непрерывно во время проведения пенной флотации и, чтобы исключить уменьшение степени извлечения вследствие локального разложения окислителя, его следует добавить в разбавленной форме. Например, пероксид водорода предпочтительно добавляют при концентрации, равной 0,5-20 мас. %, более предпочтительно при 0,5-5 мас. % и еще более предпочтительно при 0,5-1 мас. %. Непрерывное добавление окислителя в низких концентрациях во время проведения пенной флотации можно использовать не только в способе, описанном в настоящем изобретении, но и в других процедурах обогащения руд.

Количество окислителя, которое необходимо добавить к пульпе, меняется в зависимости от типа обрабатываемой руды. Как указано выше, одним путем определения оптимального количества является проведение анализа, при котором определяют изменение содержания кислорода, растворенного в пульпе, после добавления разных количеств окислителя. Задачей этих анализов является определение количества окислителя в точке перегиба, т.е. в точке, в которой для зависимости количества растворенного кислорода от логарифма концентрации добавленного окислителя происходит резкое увеличение наклона (см., например, фиг. 10). Количество добавленного окислителя должно составлять от половины этого количества до 10-кратного этого количества. В случае пероксида водорода обычно 0,01-0,5 кг (и более предпочтительно 0,03-0,3 кг) пероксида водорода используют на 1 т размолотой руды (массы пероксида водорода приведены в пересчете на 100% пероксид водорода).

Хотя пероксид водорода можно добавить в виде одной или большего количества порций, наиболее предпочтительно, если во время проведения пенной флотации его добавляют непрерывно. Обычно добавленное количество должно составлять от 0,03 кг/(т руды) до 0,5 кг/т и более предпочтительно от 0,03 кг/т до 0,3 кг/т. Количество, добавленное на 1 т обрабатываемой руды, сильно зависит от состава руды и степени обработки руды с помощью мельницы.

Пенообразователи и коллекторы можно добавить к пульпам до проведения пенной флотации для улучшения отделения и степени извлечения. Примеры пенообразователей, которые можно использовать, включают сосновое масло, полигликоли и полиоксипарафины. Примеры коллекторов, которые можно использовать, включают ксантаты, карбонаты и жирные кислоты.

Другим объектом настоящего изобретения является улучшения способов обогащения сульфидных руд металлов необходимым минералом (с особенности руд с сульфидсодержащей пустой породой). Способы характеризуются стадиями: а) суспендирования руды в воде и ее размола (обычно путем размола с образованием частиц размером, равным 50-200 мкм) с образованием пульпы; b) проведения пенной флотации путем пропускания кислорода или воздуха через пульпу, к которой добавлен пероксид водорода, и сбора концентрата, обогащенного необходимым минералом с поверхности пульпы. Улучшение включает добавление водного раствора пероксида водорода, содержащего 0,5-20 мас. % пероксид водорода, к пульпе во время проведения пенной флотации, или непосредственно перед проведением (не позднее, чем за 30 с) пенной флотации. Раствор пероксида водорода предпочтительно содержит 0,5-5 мас. % и более предпочтительно при 0,5-1 мас. % пероксида водорода. Раствор пероксида водорода предпочтительно добавляют непрерывно во время проведения пенной флотации.

Параметрами, использующимися в улучшенной процедуре, являются в основном те же, которые обсуждены выше. Окислитель следует добавлять без какого-либо кондиционирования пульпы и не требуется регулирование pH путем добавления извести или каких-то других аналогичных реагентов, регулирующих pH. Хотя окислитель можно добавить в виде одной или большего количества отдельных порций, его предпочтительно следует добавлять непрерывно при концентрациях, находящихся в рассмотренных выше диапазонах. Обычно добавленное количество должно составлять от 0,01 кг/(т руды) до 0,5 кг/т и более предпочтительно от 0,03 кг/т до 0,3 кг/т. Количество, добавленное на 1 т обрабатываемой руды, зависит от состава руды и степени обработки руды с помощью мельницы. Предпочтительными для обогащения минералами являются сульфиды меди и золото и типичной сульфидсодержащей пустой породой, которую отделяют способом, является сульфид железа, предпочтительно пирит (FeS2). Кроме благоприятного влияния на увеличение содержания или извлечение необходимого основного металла, процедура также может обеспечивать удаление нежелательных или потенциально вредных примесей, таких как мышьяк. К пульпам для улучшения разделения необязательно можно добавить пенообразователи и/или коллекторы, такие как перечисленные выше.

Другим объектом настоящего изобретения является способ увеличения гидрофильности сульфидсодержащей пустой породы во время проведения пенной флотации пульпы сульфидной руды металла с помощью описанных выше методик. Затем это изменение можно использовать для содействия облегчению отделения пустой породы от необходимого минерала.

Краткое описание чертежей

Фиг. 1: На фиг. 1 приведены зависимости между содержанием меди (ось y) и степенью извлечения меди (ось x) для экспериментов по флотации, описанных в примерах 1, 2 и 4. На фиг. приведены зависимости, полученные при стандартных условиях при отсутствии и в присутствии 100 г/т и 200 г/т H2O2. Препараты не кондиционировали пероксидом водорода.

Фиг. 2: На фиг. 2 приведены зависимости между содержанием меди (ось y) и степенью извлечения меди (ось x) для экспериментов по флотации, описанных в примерах 1, 3 и 5. На фиг. приведены зависимости, полученные при стандартных условиях при отсутствии и в присутствии 100 г/т и 200 г/т H2O2. Препараты, которые содержали пероксид водорода, кондиционировали этим реагентом в течение 15 мин до проведения флотации.

Фиг. 3: На фиг. 3 приведена зависимость между степенью извлечения сульфида железа (IS, ось y) и степенью извлечения меди (ось x) для руды, обработанной в примерах 1, 2 и 4 при стандартных условиях при отсутствии и в присутствии 100 г/т и 200 г/т H2O2. Обработку проводили без кондиционирования.

Фиг. 4: На фиг. 4 приведена зависимость между степенью извлечения несульфидной пустой породы (НСП, ось y) и степенью извлечения меди (ось x) для руды, обработанной в примерах 1, 2 и 4 при стандартных условиях при отсутствии и в присутствии 100 г/т и 200 г/т H2O2. Обработку проводили без кондиционирования.

Фиг. 5: На фиг. 5 приведена зависимость между степенью извлечения мышьяка (ось y) и степенью извлечения меди (ось x) для руды, обработанной в примерах 1, 2 и 4 при стандартных условиях при отсутствии и в присутствии 100 г/т и 200 г/т H2O2. Обработку проводили без кондиционирования.

Фиг. 6: На фиг. 6 приведена зависимость между концентрацией растворенного кислорода (РК, ось y) и логарифмом количества добавленного H2O2 (в г/т минерала, ось x) для экспериментов с добавлением H2O2 в водные пульпы чистого пирита и чистого халькопирита, описанных в экспериментах 7-10 и 12-15.

Фиг. 7: На фиг. 7 приведена зависимость между содержанием меди (ось y) и степенью извлечения меди (ось x) для экспериментов по флотации, описанных в примерах 16-20. На фиг. приведены зависимости, полученные при стандартных условиях при отсутствии и в присутствии 50-200 г/т H2O2. Препараты не кондиционировали пероксидом водорода.

Фиг. 8: На фиг. 8 приведены зависимости между содержанием меди (ось y) и степенью извлечения меди (ось x) для экспериментов по флотации, описанных в примерах 24-29, с использованием различных окислителей, вводимых в одинаковой молярной дозе в пересчете на O2-.

Фиг. 9: На фиг. 9 приведены зависимости между содержанием меди (ось y) и степенью извлечения меди (ось x) для экспериментов по флотации, описанных в примерах 30-36. На фиг. приведены зависимости, полученные при стандартных условиях при отсутствии и в присутствии от 7,5 до 240 г/т H2O2. Препараты не кондиционировали пероксидом водорода.

Фиг. 10: На фиг. 10 приведена зависимость между концентрацией растворенного кислорода (РК, ось y) и натуральным логарифмом количества H2O2 (в кг/(т руды), ось x), добавленного в примерах 30-36.

Определения

Представленные ниже определения приведены для облегчения понимания настоящего изобретения. Они относятся к терминам, использованным в настоящем изобретении, если отсутствует явное или следующее из контекста указание на иное.

Руда

Природный минерал, из которого можно извлечь металл и некоторые другие элементы (например, фосфор), обычно в промышленном масштабе. Металлы могут содержаться в рудах в элементной форме, но чаще они объединены в виде оксидов, сульфидов, сульфатов или силикатов.

Медь/золотосодержащая руда

Руда, содержащая количество меди и золота, достаточное для экономически оправданного извлечения металлов из руды.

Минерал

Минералом является природный твердый материал, обнаруживающийся в руде и обладающий характерной структурой и особыми физическими характеристиками. Минералом может быть металл или неметалл, такой как сульфид металла.

Пенная флотация

Пенная флотация является технологией выделения различных минералов, содержащихся в сырье, путем использования различий их поверхностных характеристик. Выделение проводится путем пропускания пузырьков воздуха через пульпу минерала. Путем изменения химических характеристик пульпы с помощью различных реагентов можно сделать ценные минералы аэрофильными (связывающимися с воздухом) и минералы пустой породы аэрофобными (связывающимися с водой). Выделение происходит за счет прилипания ценных минералов к пузырькам воздуха с образованием пенного концентрата на поверхности пульпы.

Пенообразователь

Пенообразователь является соединением или композицией, добавляемой к пульпе минерала, которая увеличивает количество и стабильность пенного продукта, образующегося при пропускании пузырьков воздуха через пульпу минерала.

Коллектор

Коллектор является соединением или композицией, добавляемой к пульпе минерала, которая увеличивает количество необходимого минерала, который прилипает к пузырькам воздуха, проходящим через пульпу минерала.

Подавитель

Подавителем является соединением или композицией, добавляемой к пульпе минерала, которая уменьшает количество пустой породы, которая прилипает к пузырькам воздуха, проходящим через пульпу минерала.

Концентрирование руды

Концентрирование руды является методикой разделения размолотой руды на два потока; концентрат, обогащенный необходимым минералом, и хвосты отходов. Концентрирование руды является жизненно важной экономической стадией технологий получения, поскольку оно приводит к уменьшению объема материала, который необходимо транспортировать на металлургический комбинат и рафинировочный завод и там обрабатывать.

Кондиционирование пульпы руды

Кондиционирование пульпы руды означает обработку пульпы руды реагентами, такими как подавители, пенообразователи, активаторы, коллекторы, регуляторы pH и т.п., в течение заданного периода времени для улучшения разделения перед введением во флотационные камеры.

Пустая порода

Пустая порода является материалом, содержащимся в руде, который не является необходимым минералом. Пустые породы обладают незначительной экономической ценностью или не обладают ею.

Содержание

Содержание, это масса необходимого материала, содержащаяся в данной массе руды.

Размол

Обычно на начальной стадии обработки минерала размер кусков руды, поступающей из рудника, механически уменьшают для повышения эффективности технологии концентрирования. Обычно используют мельницы двух типов. В автогенных мельницах руду просто переворачивают для получения зерен необходимого размера, а в других мельницах для обеспечения размола используют дополнительную среду, такую как стальные шарики или стержни.

Пульпа

Размолотую руду и воду смешивают с получением пульпы. Для задач настоящего изобретения термины "взвесь", "взвесь руды", "пульпа" и "пульпа руды" используют взаимозаменяемым образом.

Степень извлечения

Количество необходимого минерала, полученного в результате пенной флотации в пересчете на изначально содержащееся количество является степенью извлечения. Для сведения к минимуму объема материала, с которым необходимо оперировать, качество извлеченного материала должно быть как можно лучшим.

Побочный продукт

Побочный продукт является материалом, обладающим определенной экономической ценностью, полученным способом, который предназначен для извлечения другого материала. Например, золото можно получить в качестве побочного продукта добычи меди.

Хвосты

Хвосты являются мелкозернистым материалов, который остается после проводимого с помощью концентрирования удаления из руды большей части ценного материала.

Подробное описание изобретения

Настоящее изобретение относится к улучшению процедур пенной флотации с помощью селективного изменения химических характеристик поверхности сульфидсодержащих пустых пород в сульфидных рудах металлов с помощью окислителей, таких как пероксид водорода. Сульфидной рудой металла предпочтительно является медная руда, содержащая минералы сульфида меди, или медь/золотосодержащая руда, содержащая минералы сульфида меди и связанное с ними золото. Сульфидсодержащей пустой породой в таких рудах обычно является сульфид железа, такой как пирит. Если не ограничиваться какой-либо определенной теорией, то можно полагать, что окислитель меняет поверхность сульфидных соединений пустой породы, делая ее более гидрофильной. Это показано ниже для окисления пирита (FeS2) пероксидом водорода.

FeS2+7,5H2O2→FeO(OH)⋅H2O+2H2SO4+4H2O

При добавлении окислителя к пульпе первым сульфидом железа, химические характеристики поверхности которого меняются, обычно является пирит, самый распространенный из сульфидных минералов. Если концентрацию окислителя дополнительно увеличить, то протекают реакции окисления других сульфидов железа, таких как арсенопирит и пирротит. Дополнительное добавления окислителя в конечном счете приведет к изменению химических характеристик поверхности этих сульфидов металлов, делая их более гидрофильными, и они в меньшей степени склонны содержаться в концентрате, извлеченном в пенный продукт. Добавление слишком большого количества окислителя может привести к изменению поверхности необходимого минерала сульфида металла, такого как халькопирит, что приведет к увеличению потерь этого минерала в хвостах. Добавление окислителя также может к изменению химических характеристик поверхности соединений мышьяка и висмута, таких как например, арсенопирит, содержащихся в руде, делая их более гидрофильными и в меньшей степени склонными содержаться в концентрате, извлеченном в пенный продукт.

Особенно важной характеристикой настоящего изобретения является то, что не проводят или практически не проводят кондиционирование препаратов руды с помощью окислителя до проведения пенной флотации, поскольку это может неблагоприятно повлиять на извлечение. Все же можно проводить кондиционирование путем выдерживания пульпы руды в присутствии других реагентов, например, пенообразователей или коллекторов, но не должны содержаться окислители, такие как пероксид водорода. Хотя для кондиционирования пульпы можно использовать модификатор pH, такой как известь, такие реагенты включать необязательно и, если их не включать, то можно снизить стоимость обработки руды.

Предпочтительно, если окислитель добавляют непосредственно во флотационные камеры, в которых кислород или воздух пропускают через пульпу, и предварительное кондиционирование пульпы окислителем не проводят. Однако менее желательно проводить добавление непосредственно перед проведением (не позже, чем за 30 с) пенной флотации. Окислитель предпочтительно добавляют непрерывно во время проведения пенной флотации. Размол, регулирование pH (при использовании) и добавление других химикатов (пенообразователей и коллекторов) можно проводить до прибавления окислителя. Все эти другие стадии, включая приготовление пульпы руды, подходящей для обогащения минерала, проводят по методикам, которые хорошо известны в горном деле. Предпочтительно, если после добавления окислителя не добавляют пенообразователь, коллектор, дополнительный подавитель или модификатор pH. Наиболее предпочтительно, если окислитель добавляют после добавления других флотационных реагентов, таких как пенообразователь, коллектор, дополнительный подавитель или модификатор pH.

Предпочтительным окислителем является пероксид водорода. Другие окислители, которые можно использовать, включают нитрат натрия, гипохлорит натрия, дихромат и пероксодисульфат калия натрия. Предпочтительно, если окислителем не является молекулярный кислород. Наиболее предпочтительно непрерывно добавлять окислитель во время проведения пенной флотации и, чтобы не снизить степень извлечения вследствие локального разложения окислителя, его следует добавлять в разбавленной форме. Например, пероксид водорода предпочтительно добавляют при концентрации, равной 0,5-20 мас. %, более предпочтительно при равной 0,5-5 мас. %, и еще более предпочтительно при равной 0,5-1 мас. %.

Количество окислителя, добавляемого в пульпы руд, является важным фактором для определения обеспечиваемой степени обогащения. Например, обычно предполагается, что 0,01-0,5 кг пероксида водорода на 1 т руды приведет к положительным результатам. Однако оптимальное добавляемое количество окислителя меняется в зависимости от компонентов, образующих руду. Для оценки количества окислителя, которое нужно добавить к данной руде, руду следует обработать с помощью пенной флотации в присутствии увеличивающихся количеств окислителя с одновременным измерением содержания кислорода, растворенного в пульпе. Построение зависимости для результатов дает зависимость, такую как приведенная на фиг. 10 для добавления пероксида водорода. На этом фиг. можно видеть, что при увеличении количества добавленного пероксида водорода достигается точка перегиба, в которой происходит резкое увеличение наклона зависимости. Для удобства в настоящем изобретении точка перегиба определяется, как точка на зависимости, в которой наклон увеличивается по меньшей мере вдвое. Если обозначить количество окислителя в пульпе в этой точке, как "x", то предпочтительное используемое количество окислителя составляет от 0,5x до 10x. Это можно обеспечить путем добавления в пульпу необходимого количества окислителя в виде одной или большего количества порций или путем непрерывного добавления окислителя во время проведения пенной флотации. Следует отметить, что после достижения предпочтительного диапазона его можно использовать для обработки аналогичным образом приготовленной пульпы той же руды. Если состав руды меняется, эту процедуру можно повторить для определения нового оптимального количества окислителя.

При желании хвосты, образовавшиеся на начальной стадии обработки, можно дополнительно обработать с помощью пенной флотации и попытаться извлечь дополнительное количество минерала. Поскольку хвосты обладают меньшим содержанием, чем исходная руда, предпочтительный диапазон количества добавляемого пероксида водорода следует отдельно определить по описанной выше методике.

Примеры

Примеры 1-5

Порфировую медь/золотосодержащую руду размалывали в присутствии до образования частиц размером P80, равным 200 мкм, с помощью лабораторной мельницы Magotteaux®. Анализ исходной руды привел к следующим результатам: 0,84% Cu, 20,9% Fe, 562 част./млн As, 0,40 част./млн Au, 147 част./млн Mo и 4,1% S.

Полученную пульпу руды переносили во флотационную камеру и перемешивали в течение 2 мин для гомогенизации. Ксантатный коллектор (2:1 амилксантат калия и изобутилксантат натрия) добавляли в количестве, равном 5 г/т, а также 1 мас. % водный раствор пероксида водорода в количестве, равном 100 или 200 г пероксида водорода (100%) на 1 т. Затем пульпу кондиционировали в течение 0 или 15 мин. Добавляли 5 капель пенообразователя ОТХ140, выпускающегося фирмой Cytec (диизобутилдитиофосфат натрия) и pH поддерживали при номинальном значении, равном 10,8, путем добавления извести. Четыре порции концентрата собирали через 30 с, 1,5, 2,0 и 4,0 мин в течение всей продолжительности флотации, равной 8 мин. Каждый концентрат собирали вручную в виде пенного продукта с поверхности пульпы каждые 10 с. Во время исследований определяли pH, окислительно-восстановительный потенциал Eh, содержание растворенного кислорода и температуру пульпы.

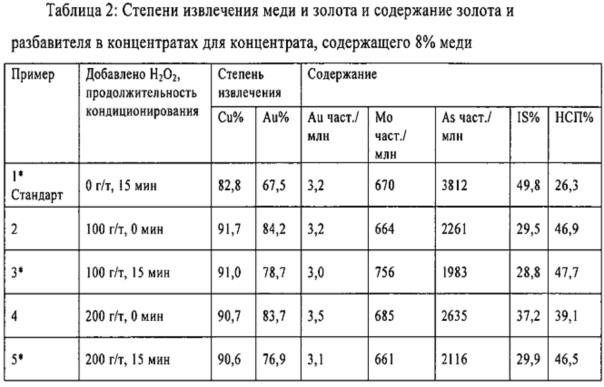

Результаты для примеров 1-5 приведены ниже в таблицах 1 и 2 и на фиг. 1-5. Данные, приведенные на фиг. 1-5, относятся к объединенным концентратам, отобранным во время флотации. Как можно видеть, значительное увеличение содержания меди можно объяснить повышенной селективностью по отношению к меди по сравнению с селективностью по отношению к сульфидам железа (пириту). В целом добавление пероксида водорода увеличивало содержание меди в концентрате. Точнее, при составляющей 85% степени извлечения меди увеличение содержания меди в концентрате было на 3,7% больше, чем без пероксида водорода (таблица 1 и фиг. 1). Кроме того, зависимости содержание меди/степень извлечения показывают, что степени флотации меди увеличиваются при добавлении пероксида водорода без кондиционирования, тогда как кондиционирование пульпы до флотации оказывает неблагоприятное влияние на флотационную активность по отношении к меди.

Пероксид водорода, в дополнение к повышению содержания в концентрате также благоприятно влияет на степень извлечения меди. Точнее, при составляющем 8% содержании меди в концентрате степень извлечения меди значительно больше для всех исследований с использованием пероксида водорода по сравнению со стандартом (таблица 2).

Хотя добавление пероксида водорода повышает селективностью по отношению к меди по сравнению с селективностью по отношению к сульфидам железа, вызывает опасение то, что может уменьшиться степень извлечения золота, поскольку в этой руде (и во многих других рудах) значительная часть золота связана с сульфидами железа. Однако добавление пероксида водорода без кондиционирования повышает степень извлечения золота по сравнению со стандартным исследованием и таблицы 1 и 2 указывают на содержание золота, сходное со случаем стандарта.

Во всех исследованиях с использованием пероксида водорода степени извлечения сульфида железа были меньше, чем в стандартном исследовании. Однако кондиционирование вместе с добавлением 100 г и 200 г H2O2 на 1 т пульпы приводило увеличению извлечения сульфидов (зависимость между селективностью по отношению к меди и селективностью по отношению к сульфиду железа приведена на фиг. 3).

Кроме повышения селективности по отношению к сульфиду железа, обработка пероксидом водорода во время проведения флотации также приводит к меньшему содержанию не сульфидной пустой породы (НСП) при любой данной степени извлечения меди (см. фиг. 4).

Арсенопирит (FeAsS) является самым распространенным минералом мышьяка в рудах и также побочным продуктом при добыче меди, золота, серебра и свинца/цинка. Мышьяк в разных количествах содержится в некоторых медных рудных телах и представляет значительную экологическую опасность в процессах плавления меди, когда выбросы попадают в атмосферу. В руде мышьяк находится в содержащих медь и мышьяк сульфидных минералах, таких как энаргит и теннанит. Большое содержание мышьяка может уменьшить ценность концентрата и поэтому его удаление весьма желательно. В таблице 1 и на фиг. 5 продемонстрировано значительное уменьшение содержания мышьяка при составляющей 85% степени извлечения меди.

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = не сульфидная пустая порода

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = не сульфидная пустая порода

Примеры 6-15

Окислительную обработку пероксидом водорода проводили для "чистых" минералов пирита и халькопирита. pH поддерживали при целевом значении, равном 11, путем добавления извести. Задачей этого исследования являлось отдельное изучение поведения каждого минерала исследованного при использовании разных концентрациях для окислительной обработки. Примеры 6-15 в таблицах 3 и 4 показывают, что пирит потребляет намного больше окислителя, чем халькопирит, перед добавлением пероксида водорода и это приводит к увеличению количества растворенного кислорода.

На фиг. 6 показано, что чистая пиритная руда для своего окисления требует больше пероксида водорода, чем халькопирит. Для халькопирита необходимо лишь примерно 0,34 г/т H2O2 для сильного увеличения РК (что делает его более гидрофильным), тогда как для минерала пирита для обеспечения аналогичного результата во взвеси требуется намного меньшее количество (3,4 г/т H2O2). Это различие в РК показывает, что должно быть возможным разделение этих веществ путем флотации халькопирита и удаления пирита в хвостах.

Примечание: РК = растворенный кислород, Eh = окислительно-восстановительный потенциал

Примечание: РК = растворенный кислород, Eh = окислительно-восстановительный потенциал

Примеры 16-20

Примеры 16-20 проводили так, как описано для примеров 1-5, с использованием другой руды и добавлением разных количеств пероксида водорода без кондиционирования. Они предназначены для исследования влияния пероксида водорода, использованного в количествах, достаточных для переокисления руды. Другими словами, использование наибольших количеств пероксида должно привести и к окислению халькопирита и тем самым сделать его гидрофильным вместе с остальными сульфидами. При добавлении 50, 80, 120 и 200 г/т пероксида содержание меди достигало своего максимума при добавлении 120 г/т H2O2 и при добавлении 200 г/т получены плохие результаты, показывающие, что происходит переокисление (см. таблицы 5 и 6, фиг. 7).

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = не сульфидная пустая порода

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = не сульфидная пустая порода

Примеры 21-23

Примеры 21-23 проводили так, как описано для примеров 1-5, с использованием другой медь/золотосодержащей руды после размола с использованием кованой стали в качестве среды. В качестве коллектора использовали этилксантат натрия и его добавляли после размола по 15 г/(т руды). Пульпу переносили во флотационную камеру и кондиционировали в течение 2 мин. Затем пульпу дополнительно кондиционировали с использованием 35 г этилксантата натрия и 30 г/т пенообразователя POLYFROTH® Н27, выпускающегося фирмой Huntsman. Пероксид водорода в требующейся концентрации (0, 50 и 100 г/т) добавляли к загрузке для флотации и сразу начинали флотацию. В этой группе исследований не добавляли известь для регулирования pH. Флотацию проводили при естественном значении pH, равном 8,1. Результаты приведены ниже в таблицах 7 и 8.

Добавление пероксида водорода приводило к увеличению количества кислорода, растворенного в загрузке для флотации, а также к улучшению флотации руды в целом. Суммарная степень извлечения меди и золота увеличивалась на 2,6 и 7,0% соответственно. Кроме того, содержание меди увеличивалось на 1,5%.

При составляющей 73% степени извлечения меди и добавлении 50 г/т H2O2 содержание меди увеличивалось на 3,5% и степени извлечения мышьяка и сульфидов железа уменьшались на 3 и 0,7% соответственно. При составляющем 18% содержании меди и добавлении 50 г/т H2O2 степень извлечения меди увеличивалась на 4,5% и степень извлечения золота увеличивалась на 9,4%.

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = несульфидная пустая порода

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = несульфидная пустая порода

Примеры 24-29

Примеры 24-29 проводили так, как описано для примеров 1-5, с использованием других окислителей и другой медь/золотосодержащей руды после размола с использованием кованой стали в качестве среды. Размолотую пульпу переносили из лабораторной мельницы во флотационную камеру объемом 5 л и перемешивали в течение 2 мин для гомогенизации пульпы. Затем пульпу аэрировали в течение 12 мин при 10 л/мин для изучения потребления кислорода в установке до флотации. Затем пульпу кондиционировали в течение 2 мин с использованием 16,5 г/т с использованием смеси изопропилэтилтионокарбамата и дитиофосфата натрия и 5 капель пенообразователя IF52 (изобутилметилкарбинол), оба выпускающиеся фирмой Chemical & Mining Services Pty. Четыре порции концентрата собирали через 30 с, 1,5, 3,0 и 5,0 мин в течение всей продолжительности флотации, равной 10 мин. Каждый концентрат собирали вручную в виде пенного продукта с поверхности пульпы каждые 10 с. Окислители H2O2, NaNO3, Na2S2O5, K2Cr2O7 и NaOCl использовали в одинаковой молярной дозе в пересчете на О2-, с использованием следующих эквивалентных содержаний О2- для окислителей: H2O2=0,5, NaNO3=0,5, Na2S2O8=0,5, K2Cr2O7=1 и NaOCl=0,25. Окислители добавляли к загрузке для флотации и сразу начинали флотацию. Флотацию проводили при естественном значении pH, равном 8,0, без добавления извести. Результаты приведены в таблице 9 и фиг. 8.

В целом добавление окислителей приводило к увеличению содержания меди в концентрате. При составляющей 85% степени извлечения меди увеличение содержания меди в концентрате составляло до 5,0%, т.е. больше, чем без использования окислителя.

Таблица 9 также иллюстрирует увеличение содержания золота до составляющего 5,1 част./млн. В то время как содержание меди и золота в концентратах при составляющей 85% степени извлечения меди увеличивалось, степени извлечения сульфида железа были намного меньшими для всех исследованных окислителей. Кроме повышения селективности по отношению к сульфиду железа, добавление окислителя во время проведения флотации также приводило к меньшему содержанию несульфидной пустой породы (см. таблицу 9).

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = несульфидная пустая порода

Примеры 30-36

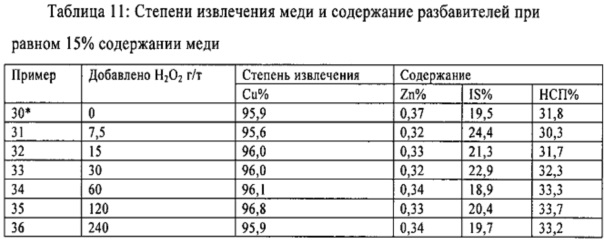

Примеры 30-36 проводили так, как описано для примеров 1-5, с использованием другой руды после размола с использованием кованой стали в качестве среды. Перед добавлением реагента загрузку для флотации аэрировали в течение 7 мин для имитации заводских условий. В качестве коллектора использовали этилксантат натрия и его добавляли после размола по 21 г/(т руды). Пульпу переносили во флотационную камеру и кондиционировали в течение 2 мин. Пульпу смешивали с 5 г/т POLYFROTH® пенообразователя Н27, выпускающегося фирмой Huntsman. В этой группе исследований для установления значения pH, равного 9,7, добавляли известь. Необходимое количество пероксида водорода (0, 7,5, 15, 30, 60, 120 и 240 г/т) добавляли к загрузке для флотации и сразу начинали флотацию. Результаты приведены в таблицах 10 и 11 и на фиг. 9.

При добавлении 120 г/т пероксида водорода по сравнению с исследованием без добавления содержание меди увеличивалось на 1,8 процентных пункта при постоянной степени извлечения, равной 96%, тогда как при составляющем 15% содержании меди степень извлечения увеличивалось на 0,9 процентных пункта. Содержание меди достигало максимума при добавлении 120 г/т H2O2 и дополнительное увеличение количества H2O2 до 240 г/т приводило к плохим результатам.

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = несульфидная пустая порода

Примечание: *Не соответствующий настоящему изобретению, IS = сульфид железа, НСП = несульфидная пустая порода

На фиг. 10 приведена зависимость между концентрацией растворенного кислорода (РК) и натуральным логарифмом количества добавленного пероксида водорода в кг/(т руды). Наклон является относительно небольшим вплоть до использования 0,12 кг/т и затем становится более крутым при увеличении количества добавленного H2O2.

Вся литература, цитированная в настоящем изобретении, полностью включена в настоящее изобретение в качестве ссылки. Из полного описания настоящего изобретения специалисты в данной области техники должны понять, что настоящее изобретение можно осуществить в широком и эквивалентном диапазоне условий, параметров и т.п. без отклонения от сущности или объема настоящего изобретения или любого его варианта осуществления.

Реферат

Предложенное изобретение относится к способу пенной флотации с добавлением окислителей и может быть использовано для флотации сульфидной руды, содержащей сульфидсодержащие пустые породы. Способ обработки сульфидной руды металла для выделения необходимого минерала из сульфидсодержащей пустой породы включает получение пульпы путем суспендирования руды в воде и размола указанной руды; и обогащение пульпы указанным необходимым минералом с помощью пенной флотации, где пероксид водорода добавляют к указанной пульпе непосредственно перед пропусканием или во время пропускания кислорода или воздуха через указанную пульпу. Оптимальное количество добавляемого пероксида водорода определяют на основании измерений содержания кислорода, растворенного в пульпе. Технический результат – повышение качества и извлечения необходимых основных минералов, в особенности меди из сульфидных руд. 12 з.п. ф-лы, 10 ил., 11 табл.

Комментарии