Способ получения алкильных эфиров и их смесей - RU2155744C2

Код документа: RU2155744C2

Чертежи

Описание

Настоящее изобретение относится к способу получения третичных алкильных эфиров, которые используют, в частности, в качестве компоненты моторных топлив. Эти продукты содержат, например, метил-трет-бутиловый эфир, этил-трет-бутиловый эфир, трет-амилметиловые и трет-амилэтиловые эфиры и возможно более тяжелые третичные алкильные эфиры. В соответствии с этим способом изоолефины, в частности C4-C7-изоолефины сырья, подвергают взаимодействию с соответствующим алканолом для получения соответствующих эфиров. Эти эфиры удаляют вместе с остаточным продуктом дистилляционно-реакционной системы, и, при необходимости, их подвергают дальнейшей обработке для получения компоненты моторных топлив. Непрореагировавший алканол удаляют с дистиллятным продуктом.

Описание уровня техники

Для улучшения антидетонационных характеристик

моторных топлив без использования свинцовоорганических соединений и для уменьшения концентрации вредных компонент в выхлопных газах к топливам добавляют третичные алкильные эфиры. Было обнаружено, что

кислородсодержащая эфирная группа этих соединений улучшает процесс сгорания благоприятным образом, пока речь идет о вышеуказанных аспектах. Подходящими алкил-трет-алкильными эфирами являются:

метил-трет-бутиловый эфир (МТВЕ), этил-трет-бутиловый эфир (ЕТВЕ), трет-амилметиловый эфир (TAME), трет-амилэтиловый эфир (ТАЕЕ) и трет-гексилметиловый эфир (ТНМЕ), которые указаны только в качестве

примеров. Эти эфиры получают этерификацией одноосновного алифатического спирта изоолефином. Эти олефины включают (но ими не ограничиваются) изобутен, 2- метил-1-бутен (2М1В), 2-метил-2-бутен (2М2В),

2- метил-1-пентен (2М1Р), 2-метил-2-пентен (2М2Р) и 2,3-диметил-1-пентен (23ДМР). Реакцию можно вести в реакторе с неподвижным слоем, в реакторе с псевдоожиженным слоем, в трубчатом реакторе или в

дистилляционной колонне с катализатором.

В реакторе с неподвижным слоем компоненты сырья реагируют в присутствии частиц твердого катализатора, причем частицы указанного катализатора находятся в слое, который не подвергается перемешиванию, т.к. скорости потоков жидкости настолько малы, что частицы катализатора не отделяются друг от друга. Они образуют так называемый неподвижный слой. С другой стороны, в реакторе с псевдоожиженным слоем скорость потока настолько велика, что частицы катализатора плавают по отдельности в псевдоожиженном слое катализатора в реакторе.

Когда этерификацию осуществляют в каталитическом, т.е. реакционном дистилляционном процессе, частицы катализатора могут образовывать в колонне как неподвижный, так и псевдоожиженный слои. Наилучшего осуществления можно достичь, если реакция и разделение продуктов при каталитическом дистилляционном процессе происходят в одном и том же реакторе.

Реакция этерификации представляет собой экзотермическую равновесную реакцию, и максимальная конверсия определяется термодинамическим равновесием реакционной системы. Обычно, осуществляя реакцию и разделение продуктов в одной и той же реакционной дистилляционной колонне, можно достичь более 99% конверсии в случае МТВЕ, тогда как только 95% конверсии достигается в случае реактора с неподвижным слоем. Повышение конверсии для более тяжелых эфиров имеет еще большее значение. В случае TAME конверсия возрастает с 65% до 90%.

В качестве катализатора можно использовать ионообменные смолы. Обычно используемая смола содержит катионообменную смолу на основе сульфонированного полистирола/дивинилбензола (сульфонированный полистирол, сшитый с дивинилбензолом) с размером частиц в интервале от 0,1 до 1 мм.

В случае МТВЕ (или ЕТВЕ) возможны два основных типа процессов. Оба типа используются в промышленности более чем в течение 15 лет. В первом случае для МТВ используют реактор с неподвижным слоем.

После реакции следует дистилляция для отделения непрореагировавших компонент от образовавшегося эфира. Одной из непрореагировавших компонент является метанол, который затем выделяют с помощью промывки водой и дистилляции. Этот выделенный метанол обычно рециклизуют обратно в сырье для реактора. Этот тип процесса более подробно раскрыт в патенте США 4198530.

Для повышения экономичности процесса часть катализатора помещают в колонну ректификации продукта. Такой принцип носит название реактивной дистилляции и приводит к увеличению конверсии эфира, т.к. реакция и разделение сырья и продуктов происходит одновременно.

Одновременное удаление продукта реакции нарушает химическое равновесие. Такой процесс был описан в ряде патентов. Однако помещение катализатора в ректификационную колонну также имеет свои недостатки, вызванные наличием примесей в сырье, которые отравляют используемый ионообменный катализатор. В некоторых случаях, в зависимости от источника используемого сырья, эти примеси необходимо удалить до процесса этерификации. В противном случае активность катализатора постепенно уменьшается, что делает работу установки неэкономичной из-за низких уровней конверсии. Если катализатор внутри ректификационной колонны нуждается в замене, это всегда означает, что необходимо остановить всю установку, другим недостатком является то, что катализатор, который используют внутри колонны является гораздо более дорогим катализатором, нежели те, которые используют в реакторах с неподвижным слоем.

В некоторых процессах были сделаны попытки избежать этих затрат на дорогой катализатор, используя реактор с неподвижным слоем, соединенный с ректификационной колонной в качестве побочного реактора. Один такой пример описан в патенте США 4503265. Однако по нескольким причинам едва ли можно достичь коммерческой выгоды с таким типом процесса при получении МТВЕ.

Однако использование реакционной дистилляции не исключает необходимости выделения и рециклизации используемого в качестве второго сырья спирта. Эти операции повышают требования к капиталовложениям и удорожают процесс в результате дополнительных эксплуатационных расходов. Кроме того, т.к. спирт рециклизуют, любые сырьевые примеси, которые поступают вместе со спиртом, попадают в установку, вызывая еще более жесткие требования к предварительной обработке сырья.

Существуют три доступных альтернативных способа получения TAME. Два из них являются более старыми, и в них используют те же самые принципы, что были описаны ранее для получения МТВЕ.

Третий и наиболее новый способ получения TAME и также более тяжелых эфиров раскрыт в международных патентных заявках WO 93/19031 и WO 93/19032. В нем использован принцип побочного реактора, чтобы избежать дорогостоящего катализатора, помещаемого внутрь ректификационной колонны. Однако основное различие между этим процессом и двумя другими состоит в том, что в этом случае нет необходимости в выделении и рециклизации спирта. Это оказывается возможным благодаря уникальному использованию азеотропов спирт-углеводород внутри ректификационной колонны. В этом способе можно также использовать C5-C7 - углеводороды в качестве сырья. Указанный способ применяется в промышленности.

До сих пор почти все промышленные этерификационные установки использовались для получения только одного эфира в качестве основного продукта, за исключением вышеописанного третьего TAME процесса. Одновременное получение эфиров из C4-C7 - углеводородов приводит к ряду проблем, например, в отношении размещения катализатора. Если используют реакционный дистилляционный процесс, реагенты, помещенные в различные секции ректификационной колонны, требуют более широкого размещения катализатора, что приводит к внутренним потокам и увеличению размеров колонны. Более того, одновременное получение МТВЕ и ТНМЕ оказывается невозможным при реакционной дистилляции, т.к. МТВЕ и C6-углеводороды, из которых образуется ТНМЕ, имеют температуры кипения, которые находятся в одном и том же интервале.

Если известные ранее процессы используют для одновременного получения смеси эфиров (МТВЕ/ТАМЕ/ТНМЕ), то затем необходимо выделение спирта и его рециклизация. Даже третий TAME процесс требует секции для обработки спирта, т. к. C4-C7-углеводородное сырье содержит слишком много непрореагировавших C4-углеводородов, что приводит к увеличению потока дистиллята по сравнению с C5-C7- углеводородным сырьем. Т.к. спирт покидает ректификационную колонну в форме азеотропа, количество спирта в дистилляте полученной смеси эфиров неприемлемо для последующих процессов, подобных алкилированию, что приводит к необходимости выделения спирта из дистиллята.

Аналогичные проблемы связаны со всеми спиртами.

Краткое

содержание изобретения

Целью настоящего изобретения является исключение проблем, связанных с известными ранее способами, за счет создания совершенно нового способа получения третичных

алкильных эфиров.

Настоящее изобретение основано на концепции работы системы реактора каталитической дистилляции таким образом, чтобы большая часть и предпочтительно почти весь алканол, который удаляют из дистиллята, был бы связан с углеводородами, которые легче, чем любые из реакционноспособных или нереакционноспособных C4-C7 углеводородов, присутствующих в сырье.

Известно, например, что метанол образует азеотроп с компонентами, присутствующими в этерификационной смеси третичных алкильных эфиров. Известно несколько заявок, в которых непрореагировавший метанол предлагают удалять из верхней части ректификационной колонны вместе с C4-углеводородами. Известные процессы такого типа раскрыты, например, в опубликованной патентной заявке Германии N 2705538, в опубликованной европейской патентной заявке N 78422, в патентной заявке США N 4198530 и в шведской выложенной заявке N 448452 и N 459175.

В соответствии со способом настоящего изобретения углеводороды, которые легче любого реакционноспособного или нереакционноспособного C4-C7-углеводорода, возможно присутствующего в сырье, в основном удаляют с головным продуктом дистилляции. Поэтому головной дистилляционный продукт, отводимый после дистилляции, в основном содержит азеотроп, образованный C3 -углеводородами и используемым спиртом. Количество C3-углеводородов в дистилляте соответствует, по меньшей мере приблизительно, количеству C3-углеводородов, присутствующих в сырье. Таким образом, существенная часть непрореагировавшего алканола удаляется в форме указанного азеотропа. Остаточный продукт дистилляции содержит практически все инертные или непрореагировавшие C4-C7-углеводороды, присутствующие в сырье, наряду с образовавшимися эфирами.

В частности, способ настоящего изобретения отличается тем, что включает следующие

стадии:

подачи сырья, содержащего углеводороды, особенно C3-C7-углеводороды, в систему колонны каталитической дистилляции,

осуществления взаимодействия C4-C7-изоолефинов сырья с алканолом в присутствии катализатора до образования третичных алкильных эфиров,

удаления алкильных эфиров из колонны дистилляции и практически всех

непрореагировавших и инертных углеводородов с остаточным продуктом дистилляции и

удаления головного дистилляционного продукта, который, в основном, состоит из азеотропа C3

-углеводородов и алканола.

Количество C3-углеводородов в отводимом дистилляционном головном продукте соответствует практически количеству C3-углеводородов в сырье, за счет чего значительная часть непрореагировавшего алканола удаляется в форме указанного азеотропа.

Краткое описание рисунков

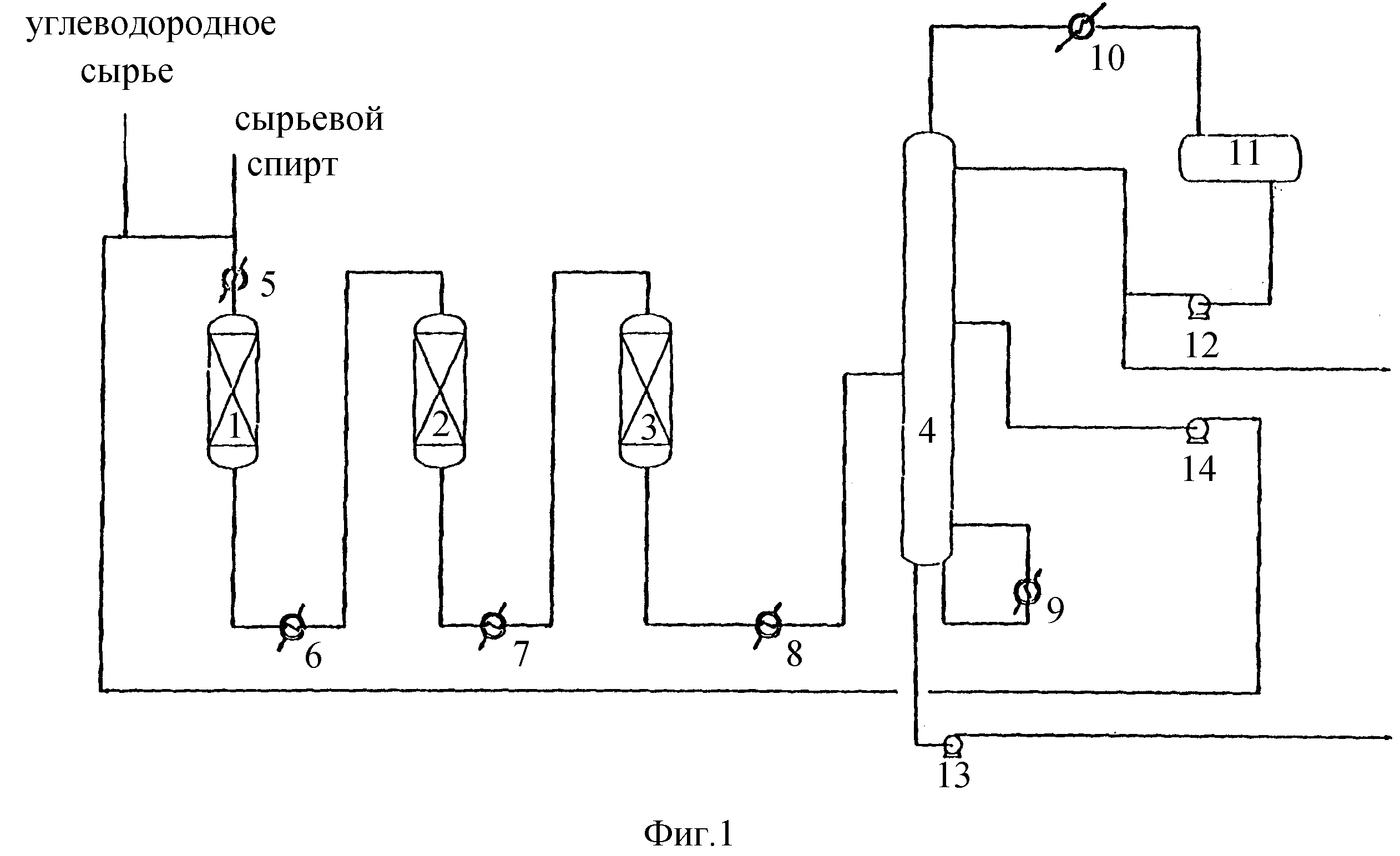

Фиг. 1 представляет упрощенную схему процесса

этерификации по способу настоящего изобретения и

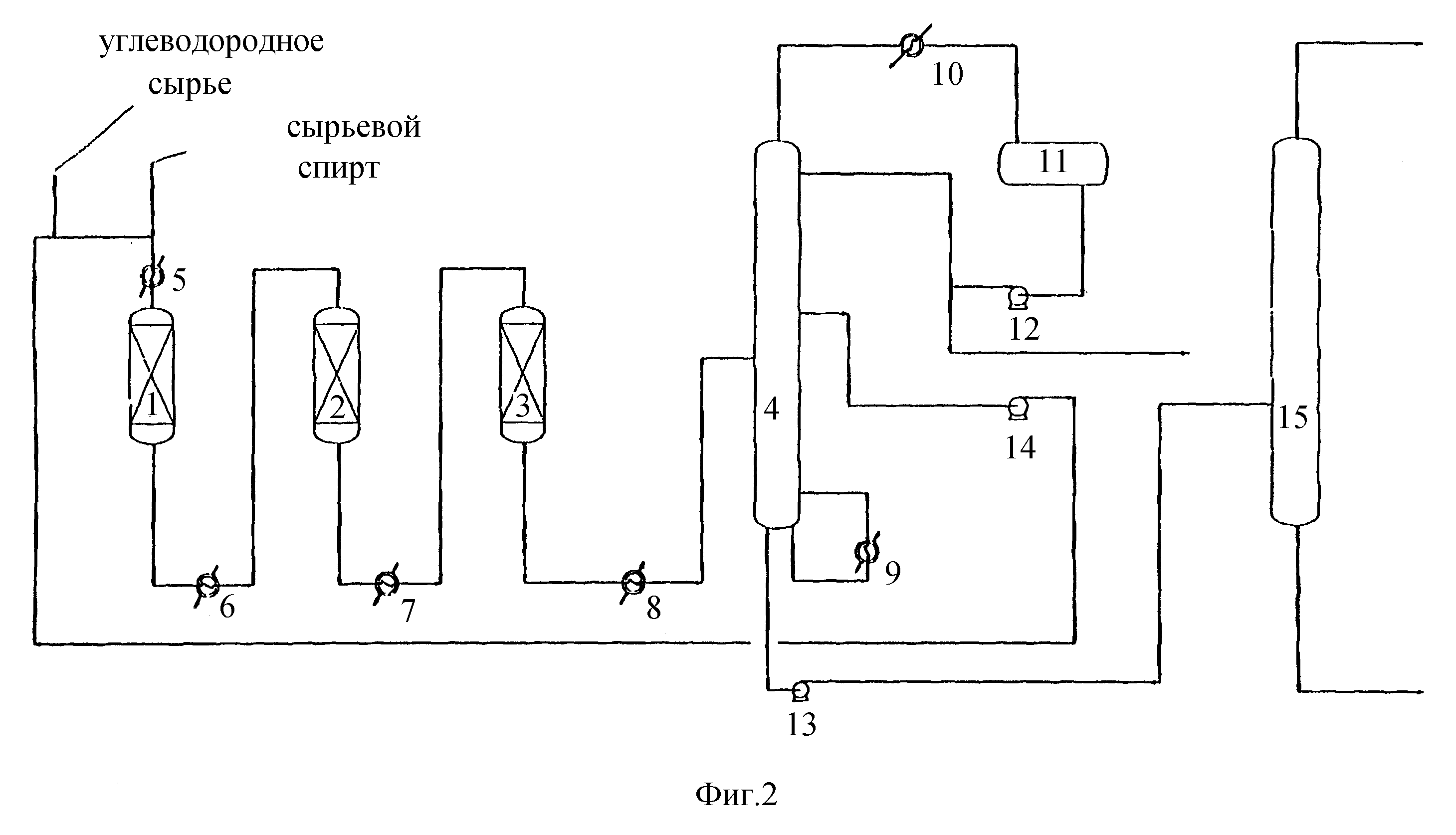

Фиг. 2 представляет упрощенную схему процесса этерификации в сочетании с колонной для выделения эфира.

Подробное описание

изобретения

Получение эфира можно осуществить в "системе реакторов каталитической дистилляции", в которой реакция получения эфира и разделение продуктов происходят, по меньшей мере частично,

одновременно. Такая аппаратура обычно включает обычную реакционную дистилляционную колонну или дистилляционную колонну, соединенную с, по меньшей мере, одним побочным реактором. Можно сослаться на

описанный более подробно вариант в международных патентных заявках WO 93/19031 и WO 93/19032.

Однако настоящее изобретение можно также осуществить в обычной этерификационной системе, включающей ряд реакторов, соединенных последовательно с, по меньшей мере, одной ректификационной колонной, предназначенной для выделения продукта.

Обычно в последнем варианте осуществления процесса, также изображенном на прилагаемых чертежах, углеводородное сырье вместе со спиртом (метанолом и/или этанолом) и рециклизуемый поток из ректификационной колонны подают в первый реактор этерификации после охлаждения до конкретной температуры реакции. Поток, выходящий из первого реактора, охлаждают и подают во второй реактор этерификации. Поток, выходящий из второго реактора, охлаждают и подают в третий реактор этерификации. Выходящий из него поток затем нагревают и подают в основную ректификационную колонну, которая функционирует в соответствии с принципами, изложенными в WO 93/19032, т.е. так, что дистиллят состоит, главным образом, из C3-углеводородов и спирта, который в азеотропной концентрации находится в дистилляте. Количество непрореагировавших сырьевых C3-углеводородов поэтому определяет количество дистиллята. Побочный поток отводят из точки, расположенной выше точки ввода сырья, и подают в первый реактор через нагреватель. Остаточный продукт состоит из непрореагировавших углеводородов и образовавшихся эфиров.

Для сравнения, в соответствии с конфигурацией побочного реактора углеводороды и алканол подают в побочный отводимый поток, который подают в, по меньшей мере, один побочный реактор, соединенный с ректификационной колонной. После прохождения через побочный реактор(ы) реакционная смесь возвращается в ректификационную колонну предпочтительно в точке, расположенной ниже точки подачи сырья.

Термин "алканол" включает низшие спирты, способные образовывать азеотропы c насыщенными и ненасыщенными углеводородами, особенно с C3-C7-углеводородами углеводородного сырья. В качестве конкретных примеров алканолов можно указать следующие: метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол и трет-бутанол, причем предпочтительны метанол и этанол.

Термин "олефиновое углеводородное сырье" или "углеводородное сырье" (которые здесь используют взаимозаменяемо) охватывает всякое углеводородное сырье, которое содержит смесь изоолефинов, которые можно этерифицировать до получения третичных алкильных эфиров. В частности, предпочтительны следующие варианты сырья: C4-фракции из FCC, TFF или RCC, FCC бензин, FCC легкий бензин, пиролизный C5 бензин, ТСС бензин, RCC и коксовый бензин. Сырье может также содержать смесь двух или более олефиновых углеводородов сырья, таких как смесь FCC легкого бензина и пиролизной C5-фракции. Доля различных C4-C7-изоолефинов и будет, естественно, в значительной степени определять состав эфирного продукта.

Из вышеперечисленного сырья предпочтительны FCC, RCC и ТСС, т.к. эти углеводородные фракции можно использовать как они есть, возможно после удаления более тяжелых фракций (C8+). Использование пиролизного бензина требует удаления легкой фракции и C6+ фракций перед подачей в процесс. Вплоть до 10% C6+ фракции может быть включено в полученную углеводородную смесь, называемую пиролизным C5 бензином, с тем, чтобы обеспечить, чтобы практически все реакционноспособные C5-углеводороды пиролизного бензина присутствовали в олефиновом сырье. Это сырье содержит также реакционноспособные алифатические C6+-углеводороды. Пиролизный бензин особенно богат изопреном (вплоть до 10% вес.) и другими диолефинами, которые можно превратить в мононенасыщенные углеводороды с помощью селективного гидрирования. Это существенно повышает ценность этой фракции в качестве сырья для этерификации, особенно в сочетании с любыми из вышеуказанных фракций крекинг-бензина.

Способ настоящего изобретения включает процесс этерификации, в котором сырье, содержащее углеводороды, в частности, C3-C7-углеводороды, подают в систему реакторов каталитической дистилляции. Спиртовое сырье и побочный поток из ректификационной колонны смешивают с углеводородным сырьем. C4-C7-изоолефины смешанного потока подвергают взаимодействию с алканолом в присутствии катионообменной смолы до получения третичных алкильных эфиров.

В соответствии со способом настоящего изобретения можно использовать любой катализатор, который обычно используют в процессах этерификации. Предпочтительно использовать обычные катионообменные смолы. Однако возможно использовать и различные типы цеолитов. Так, смола может содержать группы сульфоновой кислоты и ее можно получить в результате полимеризации или сополимеризации ароматических винильных соединений с последующим сульфонированием. Примеры ароматических винильных соединений, подходящих для получения полимеров или сополимеров, включают: стирол, винилтолуол, винилнафталин, винилэтилбензол, метилстирол, винилхлорбензол и винилксилол. Кислотная катионообменная смола обычно содержит от 1,3 до 1,9 групп сульфоновой кислоты на ароматическое ядро. Предпочтительные смолы основаны на сополимерах ароматических моновинильных соединений с ароматическими поливинильными соединениями, особенно дивинильными соединениями, в которых содержание поливинилбензола составляет от около 1 до 20 вес.% сополимера. Предпочтительный размер гранул ионообменной смолы составляет от около 0,15 до 1 мм. Помимо вышеуказанных смол можно использовать смолы перфторсульфоновой кислоты, которые представляют сополимеры сульфонилфторвинилэтила и фторуглерода.

Алкильные эфиры удаляют из системы реакторов дистилляции с остаточным продуктом и, при желании, подвергают дальнейшей обработке, например перегонке до получения бензиновой компоненты. Как было указано ранее, практически все непрореагировавшие и инертные C4-C7-углеводороды также удаляются с остаточным продуктом дистилляции.

В соответствии с настоящим изобретением, ректификационная колонна установки реакционной дистилляции работает таким образом, что алканол тяжелее чем углеводороды в верхней части ректификационной колонны. Поэтому алканол, который не связан с углеводородами в форме азеотропа, будет иметь тенденцию стекать вниз в колонну. В то же самое время равновесие пар-жидкость между C4- и более тяжелыми углеводородами и алканолом в нижней части колонны поддерживают на таком уровне, чтобы алканол был легче, чем углеводороды. Это заставляет алканол направляться вверх от нижней части колонны. Таким образом, алканол будет циркулировать внутри дистилляционной системы между верхом и низом колонны. Создавая реакционный слой в дистилляционной колонне или отводя боковой поток из колонны через реакционный слой в побочном реакторе, можно создать реакцию, потребляющую алканол, в которой алканол будет удаляться из системы.

Алканолы, в частности метанол и этанол, образуют азеотропы с углеводородами сырья. Чем тяжелее углеводороды, тем выше концентрация алканола в азеотропе углеводород-алканол. В соответствии со способом настоящего изобретения для минимизации количества непрореагировавшего алканола, удаляемого из дистилляционного процесса, практически только азеотропы C3-углеводород-алканол отбирают как головной дистилляционный продукт. Эти азеотропы являются самыми легкими азеотропами углеводород-алканол и имеют наименьшие концентрации алканола.

Так, в соответствии со способом настоящего изобретения количество непрореагировавшего алканола можно регулировать, устанавливая количество C3-углеводородов в сырье. Чем меньше C3-углеводородов в сырье, тем меньше дистиллята можно удалять и тем меньше алканола удаляется из процесса. Увеличивая количество C3-углеводородов в сырье, скорость потока дистиллята можно повысить, не меняя относительное количество свободного непрореагировавшего алканола в головном дистилляционном продукте. Поэтому, при желании, C3 -углеводороды можно произвольно добавлять в процесс для достижения нужного эффекта, в соответствии со способом настоящего изобретения, количество C3-углеводородов в сырье должно составлять от около 0,01 до 15% вес. углеводородного сырья, предпочтительно от около 0,5 до 4%.

При осуществлении процесса по способу настоящего изобретения концентрацию алканола в остаточном продукте колонны можно легко понизить до сколь угодно низкой величины. В случае метанола можно понизить концентрацию остаточного продукта до величины ниже 100 част. на млн. Количество алканола в дистилляте будет соответствовать только лишь количеству его, связанному в азеотропе. Состав азеотропа и, следовательно, количество удаляемого алканола зависит от состава углеводородов в головном дистилляционном продукте и рабочего давления дистилляции.

В соответствии с предпочтительным вариантом настоящего изобретения система реакционной дистилляции включает ректификационную колонну, жидкость в которой находится в контакте с, по меньшей мере, одним реактором, содержащим каталитический реакционный слой.

Предпочтительно положение отвода (боковой поток) из колонны в реактор(ы) выбирать таким образом, чтобы равновесное отношение пар-жидкость (величина К) для алканола было меньше 1 на (теоретических) тарелках над ним. Продукт реакции, содержащий алканол, направляют из реактора(ов) в колонну и подают на тарелку со значением К для алканола более 1. В результате алканол более обогащает паровую фазу, нежели углеводороды. Побочный поток составляет вплоть до 40-90%, обычно от около 60 до около 70% от полного потока жидкости внутри колонны. Использование внешнего реактора предпочтительно, например, из тех соображений, что на условия, преимущественно существующие в ректификационной колонне, можно влиять, изменяя положение отвода бокового потока и подавая больше алканола в реакционный слой. Настоящее изобретение можно также применить к обычному реактору каталитической дистилляции. Он работает таким же образом, что и процесс с боковым реактором. Единственная разница состоит в том, что реакция, в которой расходуется алканол, происходит внутри колонны.

Настоящее изобретение предпочтительно осуществлять для МТВЕ или в процессах со смесью эфиров, когда в качестве спирта используют метанол.

Настоящее изобретение обеспечивает значительные преимущества. Так, благодаря замкнутой конфигурации весь непрореагировавший алканол, который поступает из ректификационной колонны, связан в азеотропе. Т.к. количество удаляемого алканола невелико, отпадает необходимость в установке для разделения. Это значительно снижает капиталовложения, связанные с аппаратурой.

Далее изобретение описывается более подробно со ссылкой на фиг. 1 и 2. На фиг. 1 представлена упрощенная схема процесса получения эфира, раскрытого в рабочем примере 2, который можно использовать для получения продукта, содержащего только одно эфирное соединение или смесь эфиров.

В тестовом варианте в соответствии с примером углеводородное сырье, метанол и дистиллятный побочный продукт смешивают вместе, и эту смесь пропускают через реакторы 1, 2 и 3, которые заполнены слоями ионообменной смолы. Углеводородное сырье содержит углеводороды в интервале C3-C7. В качестве реакторов можно использовать реактор с неподвижным слоем, реактор с псевдоожиженным слоем или трубчатый реактор. Реакторы могут быть собраны последовательно, как представлено на фиг., или параллельно, если имеется более двух реакторов, они могут быть также скомпонованы последовательно/параллельно. Т.к. происходит реакция, наблюдается повышение температуры в предварительных реакторах в интервале от около 5 до около 15oC в зависимости от эффективности изоляции реактора. Из реакторов смесь подают в ректификационную колонну 4. Положение точки ввода определено будет далее более конкретно. В нижней части ректификационной колонны 4 расположен паровой ребойлер 9. Ректификационная колонна может быть колонной с насадкой или может быть укомплектована клапанными, ситчатыми или колпачковыми тарелками. Дистиллятный продукт из колонны удаляют через холодильник 10 в сборник для оросителя 11, из которого дистиллятный продукт удаляют с помощью насоса 12. Часть дистиллятного продукта подают на дальнейшую обработку, а часть его возвращают в ректификационную колонну. МТВЕ и более тяжелые эфиры удаляют с остаточным продуктом. Помимо эфиров остаточный продукт содержит также непрореагировавшие C4 - углеводороды. Флегмовое число устанавливают в процессе дистилляции таким образом, чтобы количество дистиллята, удаляемое из процесса, по меньшей мере, существенно соответствовало бы количеству C3-углеводородов в сырье.

Флегмовое число колонны предпочтительно бывает от около 1 до 500. В пилотных установках можно использовать даже большие числа. В соответствии с настоящим изобретением флегмовое число устанавливают таким, чтобы количество дистиллята, удаляемое из процесса, по меньшей мере, практически соответствовало бы количеству C3-углеводородов в сырье.

Из ректификационной колонны 4 отбирают побочный поток и смешивают его со свежим углеводородным сырьем и спиртом, как раскрыто ранее.

Фиг. 2 представляет дальнейшее усовершенствование вышеописанного варианта. Основная разница между двумя процессами состоит в том, что для обеспечения C4 фракции или C4-C5 фракции, подходящей для дальнейшей обработки путем алкилирования, существует вторая ректификационная колонна 15, которую используют для выделения C4 и/или C5 углеводородов из эфиров. Обычно только столько C4 и/или C5 углеводородов уходит в дистиллятный продукт, что в этот продукт не попадают ни МТВЕ ни ЕТВЕ.

Нижеследующие рабочие примеры разъясняют

изобретение:

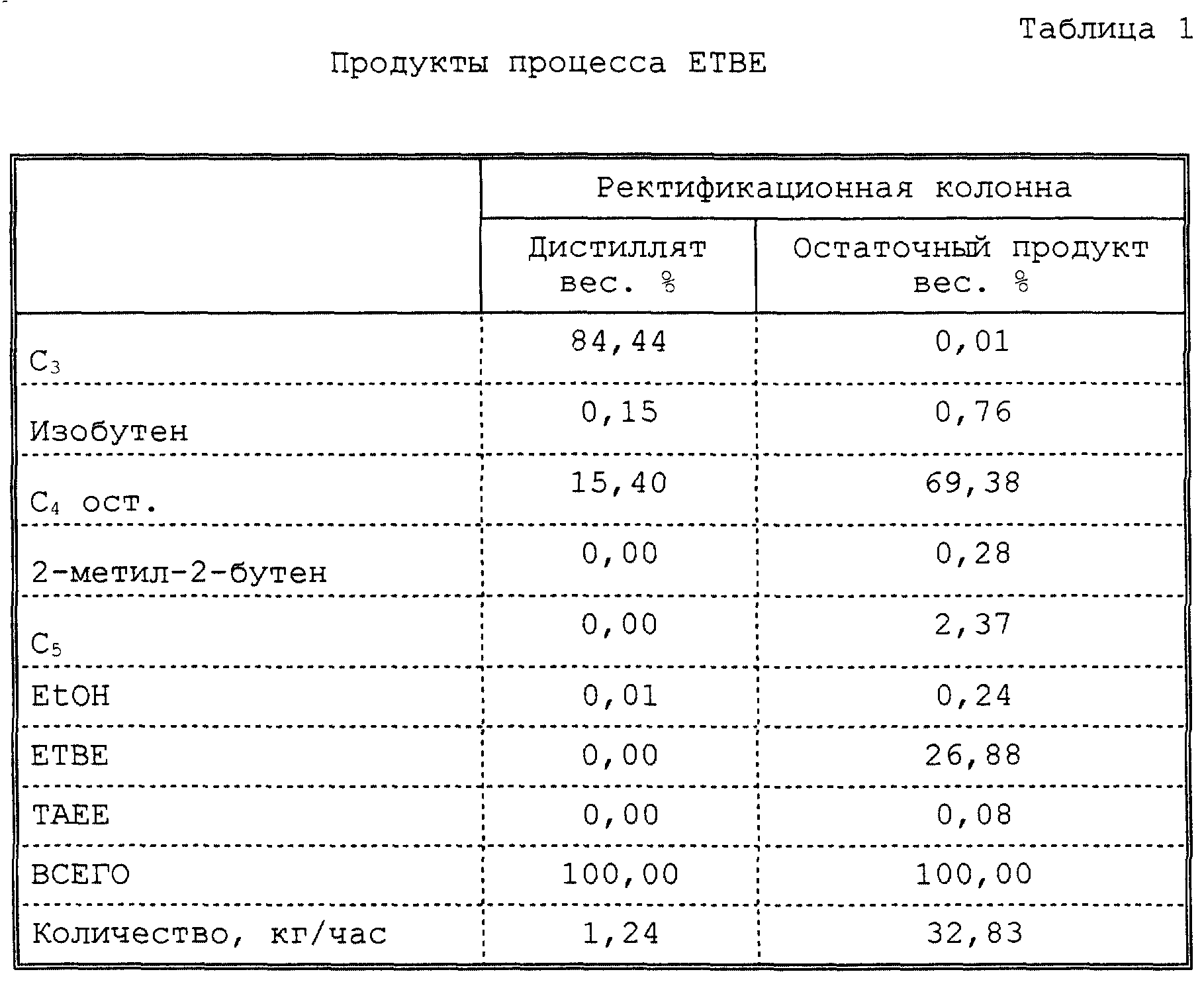

Пример 1

Получение ЕТВЕ с использованием системы реакторов - каталитической дистилляции с двумя реакторами

Установка, представленная на фиг. 1, использована за

исключением того, что используют только два реактора (реакторы 1 и 2).

Основная колонна содержит 60 теоретических тарелок, флегмовое число равно 80, а рабочее давление 1400 кПа. Температура в верхней части колонны составляет 38,4oC, а в нижней части колонны 100,8oC. Реактор 1 работает адиабатически, и его температуры на входе и выходе составляют 56,0 и 70,0oC соответственно. Реактор 2 также работает адиабатически, и его температуры на входе и выходе составляют 39,9 и 42,0oC соответственно.

Углеводородное сырье

(30 кг/ч) включает С4 поток из FCC установки, имеет следующий состав, вес.%:

C3 - 3,50

Изобутен - 17,00

C4ост. - 76,5

2-Метил-2-бутен - 0,09

C5 ост. - 2,86

Всего - 100,00

Это сырье не содержит ни этанола, ни ЕТВЕ. Весь этанол, используемый для реакции этерификации, подают в

реакторы, количество подаваемого этанола составляет 4,06 кг/ч.

В табл.1 представлены продукты процесса получения ЕТВЕ.

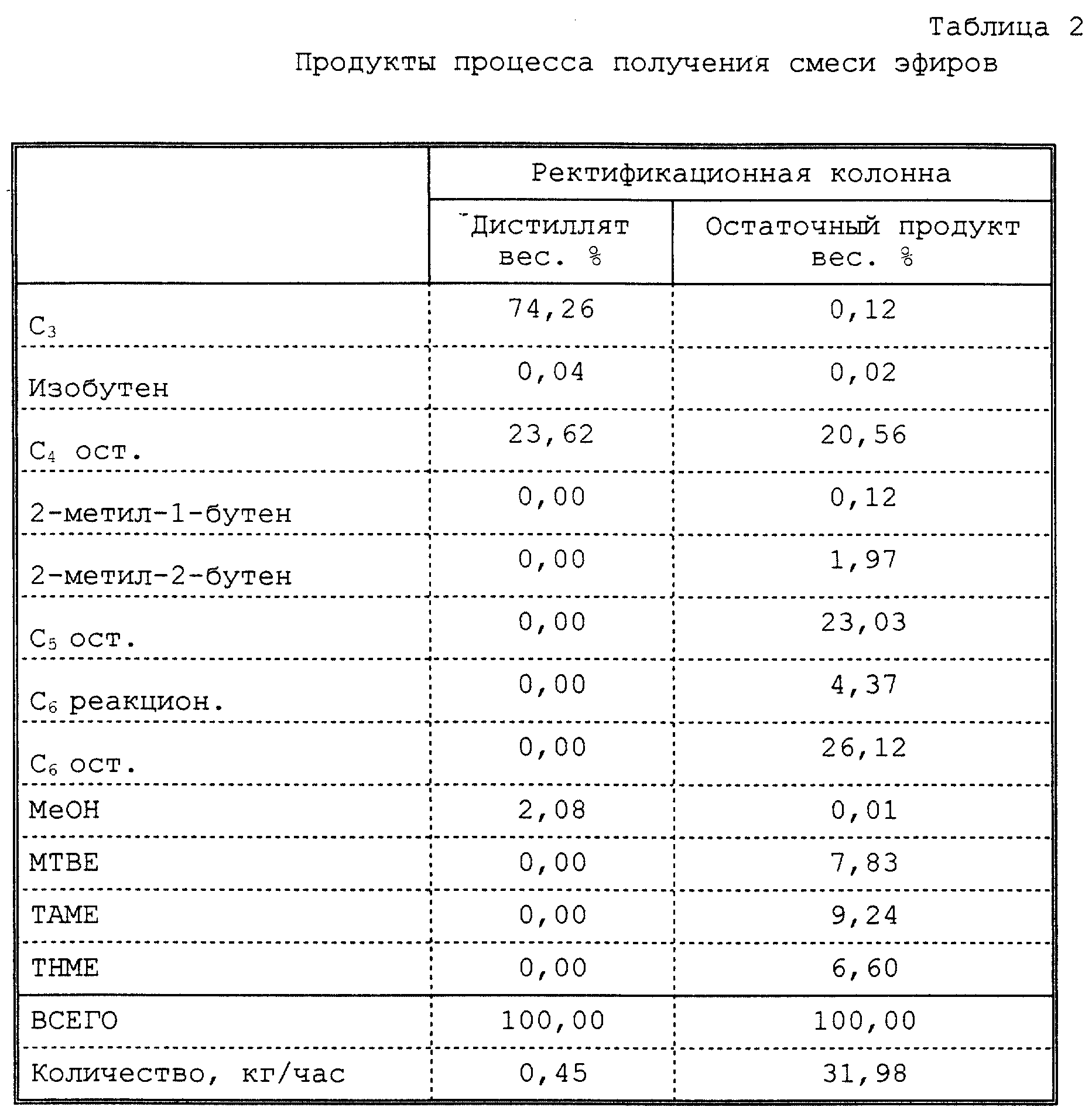

Пример 2

Получение смешанных эфиров с

использованием системы реакторов каталитической дистилляции с тремя реакторами

Используют установку, представленную на фиг. 1. Основная колонна содержит 60 теоретических тарелок, флегмовое

число равно 100, рабочее давление составляет 1400 кПа. Температура в верхней части колонны равна 48oC, а в нижней части 141oC. Реакторы работают

адиабатически, и температуры в

них представлены далее:

Реактор 1 - вход,oC - 43, выход,oC - 56.

Реактор 2 - вход,oC - 56, выход,oC - 58.

Реактор 3 вход,oC - 39, выход,oC - 40.

Углеводородное сырье (30,0 кг/ч) включает поток C4 из FCC установки и FCC легкий бензин; используют смесь следующего

состава, вес./%:

C3 - 1,25

Изобутен - 5,33

C4 ост. - 22,30

2-Метил-1-бутен - 1,10

2-Метил-2-бутен - 7,90

C5ост.

- 24,53

C6 реакцион. - 9,75

C6 ост. - 27,84

Всего - 100,00

Сырье не содержит алканола или эфиров. Весь метанол, используемый для реакции

этерификации, подают в реакторы. Количество сырьевого метанола до 2,43 кг/ч.

В таблице 2 представлены продукты процесса получения смеси эфиров.

Реферат

Использование: нефтехимия. Сущность: сырье, содержащее углеводороды, подают в систему реакторов каталитической дистилляции, в которой изоолефины, в частности C4-C7 изоолефины сырья, подвергают взаимодействию с алканолом в присутствии катионообменной смолы для получения третичных алкильных эфиров. Продукт реакции, содержащий эфиры, удаляют из дистилляционной системы в виде остаточного продукта и, при необходимости, подвергают дополнительной обработке для получения бензиновой компоненты. Непрореагировавший алканол удаляют как дистиллятный продукт. Отводимый дистиллят содержит, в основном, азеотроп С3-углеводородов и алканола, причем количество С3 в нем, по крайней мере приблизительно, соответствует концентрации С3-углеводородов углеводородного сырья, а значительная часть непрореагировавшего алканола удаляется в форме указанного азеотропа. Технический результат - отпадает необходимость в отдельной установке для промывки алканола в системе реакторов, что в значительной степени снижает капитальные затраты на аппаратуру. 13 з.п. ф-лы, 2 ил., 2 табл.

Комментарии