Способ формирования непрерывной ленты для ленточного сепаратора - RU2309847C2

Код документа: RU2309847C2

Чертежи

Описание

Предпосылки создания изобретения

1. Область изобретения

Настоящее изобретение относится к подвижной ленте, которая может использоваться в ленточном сепараторе для сепарирования смеси частиц посредством придания частицам заряда и, более конкретно, к усовершенствованным ленте и способу изготовления ленты.

2. Предшествующий уровень техники

Системы ленточной сепарации (СЛС) применяются для разделения составляющих смесей частиц посредством придания заряда различным составляющим смеси с помощью поверхностного контакта (т.е. за счет трибоэлектрического эффекта). На фиг.1 показана ленточная сепарирующая система 10, например, раскрытая в патентах США №№4839032 и 4874507 того же заявителя, которые полностью включены в настоящее описание путем ссылки. Один вариант ленточной сепарирующей системы 10 содержит параллельно расположенные электроды 12 и 14/16, расположенные продольно, для определения продольной оси 18, и ленту 20, перемещающуюся в продольном направлении между разнесенными электродами, параллельно продольной оси. Лента 20 образует бесконечную петлю, приводимую в движение парой концевых роликов 2, 24. Смесь частиц загружают на ленту 20 на участке 26 загрузки между электродами 14 и 16. Лента 20 содержит сегменты 28 и 30, движущиеся в противоположном направлении, для транспортировки составляющих смеси частиц вдоль электродов 12 и 14/16.

Лента, являясь единственным движущимся элементом, представляет собой критический узел СЛС. Лента 20 движется с высокой скоростью, например, приблизительно 64 км/ч, в чрезвычайно абразивной среде. Два сегмента 28, 30 ленты движутся в противоположных направлениях, параллельно продольной оси 18 и, если они войдут в контакт друг с другом, относительная скорость составит 128 км/ч. Ленты по предшествующему уровню техники изготавливались ткаными из устойчивых к истиранию моноволокон. Эти ленты были весьма дороги, и срок их службы составлял всего 5 часов. Отказ обычно имел форму продольных полос, вызванных истиранием из-за образования продольных складок, которые приводили к образованию в ленте продольных дыр, в результате чего лента разваливалась. Нити также изнашивались в местах пересечения и перегиба при движении сепаратора.

Заявитель предпринимал попытки улучшить такие ленты, используя различные материалы и разные способы плетения, пытаясь найти тканый материал с более длительным сроком службы. Однако эти попытки оказались безуспешными.

Ленты, которые в настоящее время используются в СЛС 10, изготовлены из экструдированных материалов, которые имеют лучшую износостойкость, чем тканые ленты, и могут проработать около 20 часов. Экструзия таких лент описана в патенте США 5819946 "Конструкция ленты для системы сепарации", того же заявителя, который включен в настоящее описание путем ссылки.

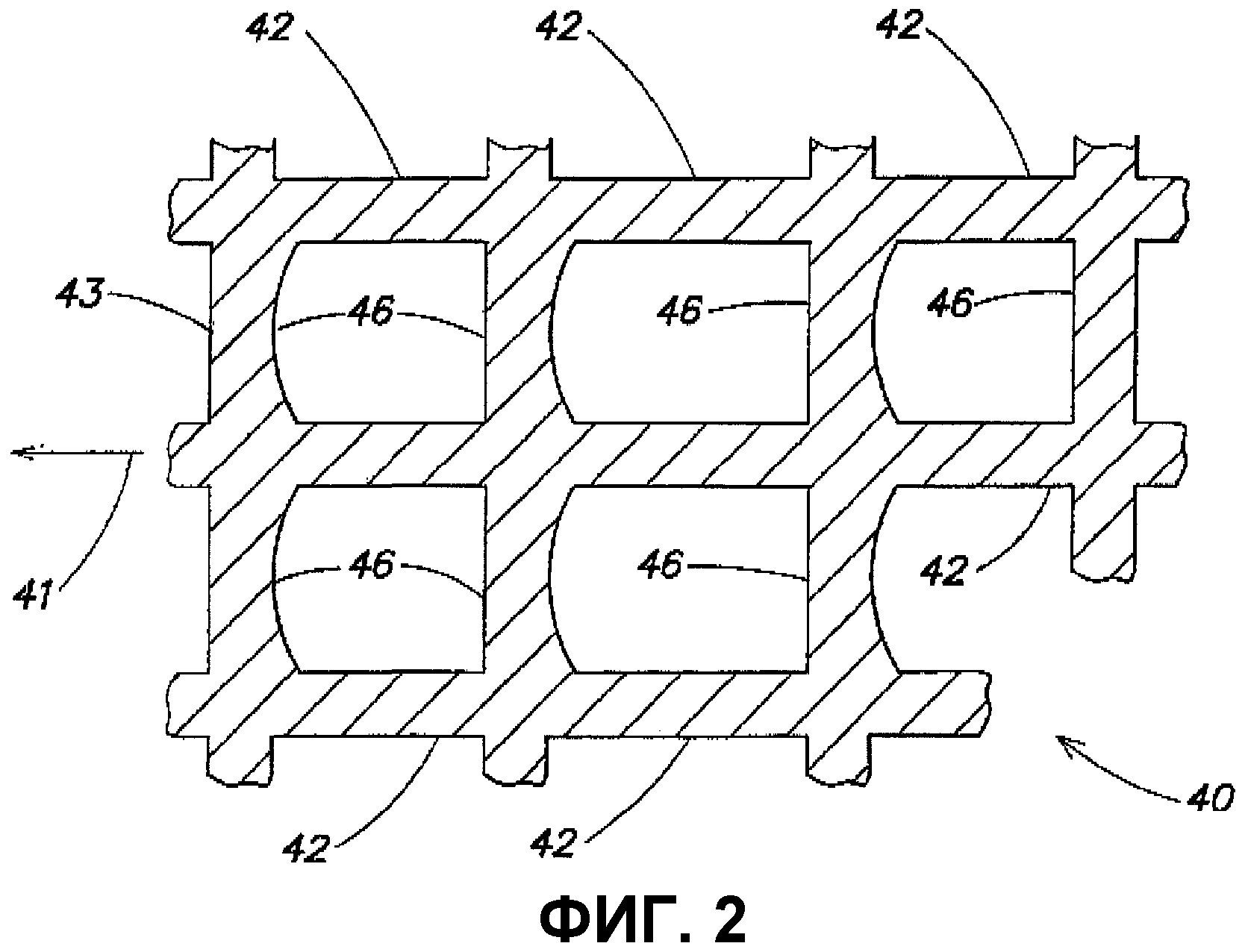

На фиг.2 показано схематическое сечение ленты 40, которая в настоящее время используется в СЛС 10 по фиг.1. Управление геометрией ленты желательно, но в экструдированных лентах трудно достижимо.

Один вариант лент, используемых в СЛС, может содержать структуру, сформированную из направленных в направлении обработки полос 42, т.е. полос, которые размещены вдоль горизонтальной длины ленты в направлении движения ленты (показанном стрелкой 41), и поперечными полосами 46, т.е. полосами, расположенными по существу перпендикулярно продольным полосам, как показано на фиг.2. Поперечные полосы 46 могут изготавливаться с передней кромкой 43 ленты, имеющей специфичную форму. Продольные полосы 46 принимают нагрузку, т.е. смесь составляющих, и одновременно противостоят изгибу, проходя через концевые ролики 22, 24 (фиг.1) со скоростью приблизительно шесть роликов в секунду.

Процесс экструзии, которым изготавливают используемые в настоящее время ленты для СЛС, изначально является компромиссом между множеством факторов, включая выбор полимера, выбор присадок, оборудования для экструзии, температуру процесса экструзии и скорость экструзии. Согласно одному варианту процесс экструзии, которым производят ленты в настоящее время, происходит следующим образом. Соответствующую смесь полимерного основания и присадок (предпочтительно предварительно смешанных друг с другом) подают в экструдер, где механическое воздействие винтов разогревает материал до температуры, при которой он становится пластичным, и экструдер подает пластичный материал по полому валу в головку. Головка имеет круглое сечение и множество канавок, расположенных параллельно оси, которая соответствует направлению полос 42. Каждая поперечная полоса 46 формируется путем перемещения внутренней части головки так, что проходящая по окружности канавка, заполненная материалом, опорожняется и тем самым формирует поперечную полосу 46. Контроль за геометрией ленты, главным образом, достигается за счет регулировки мгновенной скорости экструзии при формировании каждой отдельной поперечной полосы 46. Материал, который поступает для формирования поперечных полос, недоступен для формирования продольных полос и наоборот. Поэтому трудно избежать изменений поперечного сечения продольных полос, меняя скорость экструзии для подстройки геометрии поперечных полос. После того как будет сформирована сетка из продольных и поперечных полос, имеющая круглое сечение, ее охлаждают, например, погружением в водяную ванну, и разрезают, и придают плоскую форму для получения плоской сетки.

Важной характеристикой лент, используемых в СЛС, является усталостная прочность. Для получения хорошей усталостной прочности следует избегать концентрации напряжений в местах изменения сечения полос. Однако сохранять равномерность сечения является трудной задачей, и поэтому усталостная прочность экструдированных лент часто является недостаточной.

Конвейерные ленты широко используются для транспортировки материалов, и обычные конвейерные ленты хорошо разработаны. Обычно конвейерные ленты сконструированы из эластомерного материала с усиливающим тканевым кордом. Обычно используют бесконечные сплошные ленты без перфораций. Такие ленты не подходят для применения в СЛС, поскольку в СЛС материал должен проходить сквозь ленту.

Управление геометрией ленты также важно, как указано в патенте США 5904253 того же заявителя, включенном в настоящее описание путем ссылки. На фиг.3, которая является увеличенной частью СЛС по фиг.1, направленное в противоположные стороны движение сегментов 28, 30 ленты показано стрелками 34 и 36 соответственно. Как показано на фиг.3, один из примеров желаемой геометрии ленты 40 заключается в наличии острого угла 44 на передней кромке 43 (фиг.2) поперечных полос 46.

При экструзии, применяемой в настоящее время, геометрией передней кромки управляют, регулируя состав смеси, применяя присадки и меняя условия экструзии. Изменение этих параметров также оказывает влияние на другие свойства ленты и на ее характеристики, важные для работы в СЛС. Кроме того, в процессе экструзии можно использовать ограниченное число полимеров для получения подобных лент. Имеется множество полимеров, которые нельзя экструдировать и которые не рассматриваются как сырье для производства лент методом экструзии. Кроме того, для получения желаемых свойств ленты в процессе экструзии требуется большое количество присадок. Однако присутствие множества присадок затрудняет процесс экструзии и может вызвать проблемы совместимости, особенно для пищевых применений. Многие присадки, необходимые для управления размерами, действуют как пластификаторы и ускоряют изменение свойств, и снижают износостойкость ремня. Часто изменение одной характеристики приводит к ухудшению других характеристик.

Таким образом, известные способы изготовления лент для СЛС испытывают ограничения, налагаемые экструзивным процессом, который ограничивает количество материалов, которые могут использоваться для производства лент, и нарушает требуемую геометрию лент. Современные ленты не обладают требуемой износостойкостью, хорошей усталостной прочностью и трудны в производстве.

Краткое описание изобретения

Согласно первому аспекту настоящего изобретения предлагается способ соединения друг с другом первой кромки первого термопластичного листа и второй кромки второго термопластичного листа, включающий:

формирование углов на первой кромке первого участка термопластичного листа и на второй кромке второго участка термопластичного листа таким образом, что первая и вторая кромки имеют скос относительно поверхности термопластичного листа;

формирование первого множества отверстий в первом участке термопластичного листа, которые проходят поперек первой кромки первого участка термопластичного листа;

формирование второго множества отверстий во втором участке термопластичного листа, которые проходят поперек второй кромки второго участка термопластичного листа;

совмещение с нахлестом первой и второй скошенных кромок первого и второго участков термопластичного листа так, что первый и второй участки термопластичного листа стыкуются и содержат находящие друг на друга участки,

соединение первого и второго участков термопластичного листа друг с другом, причем формирование первого множества отверстий и второго множества отверстий осуществляют таким образом, что они выходят за находящие друг на друга участки первой и второй скошенных кромок.

Согласно другому аспекту изобретения предлагается лента, содержащая первый участок термопластичного листа, содержащий первую кромку, скошенную относительно поверхности ленты, и первое множество отверстий вдоль первой кромки первого участка термопластичного листа, и второй участок термопластичного листа, содержащий вторую кромку, скошенную относительно поверхности ленты, и второе множество отверстий вдоль второй кромки второго участка термопластичного листа, при этом первая и вторая скошенные кромки соединены вместе с нахлестом с получением находящих друг на друга участков, а первое и второе множества отверстий выходят за находящие друг на друга участки первой и второй скошенных кромок.

Краткое описание чертежей

Эти и другие признаки, цели и преимущества настоящего изобретения будут очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых одинаковыми позициями обозначены одинаковые элементы. На чертежах, представленных только в качестве иллюстраций и не предназначенных для определения ограничений настоящего изобретения, показано следующее:

фиг.1 - эскиз одного варианта системы ленточной сепарации (СЛС);

фиг.2 - увеличенный вид участка экструдированной ленты, применяемой в СЛС;

фиг.3 - увеличенный вид участка СЛС, содержащего два электрода и сегменты ленты;

фиг.4 - схема участка двух секций ленты, соединяемых друг с другом по одному из вариантов настоящего изобретения;

фиг.5 - вид сбоку двух секций ленты, соединяемых друг с другом по одному из вариантов настоящего изобретения;

фиг.6 - блок-схема одного из вариантов способа изготовления ленты согласно настоящему изобретению;

Фиг.7 - торцевой вид двух секций ленты, соединяемых друг с другом согласно настоящему изобретению,

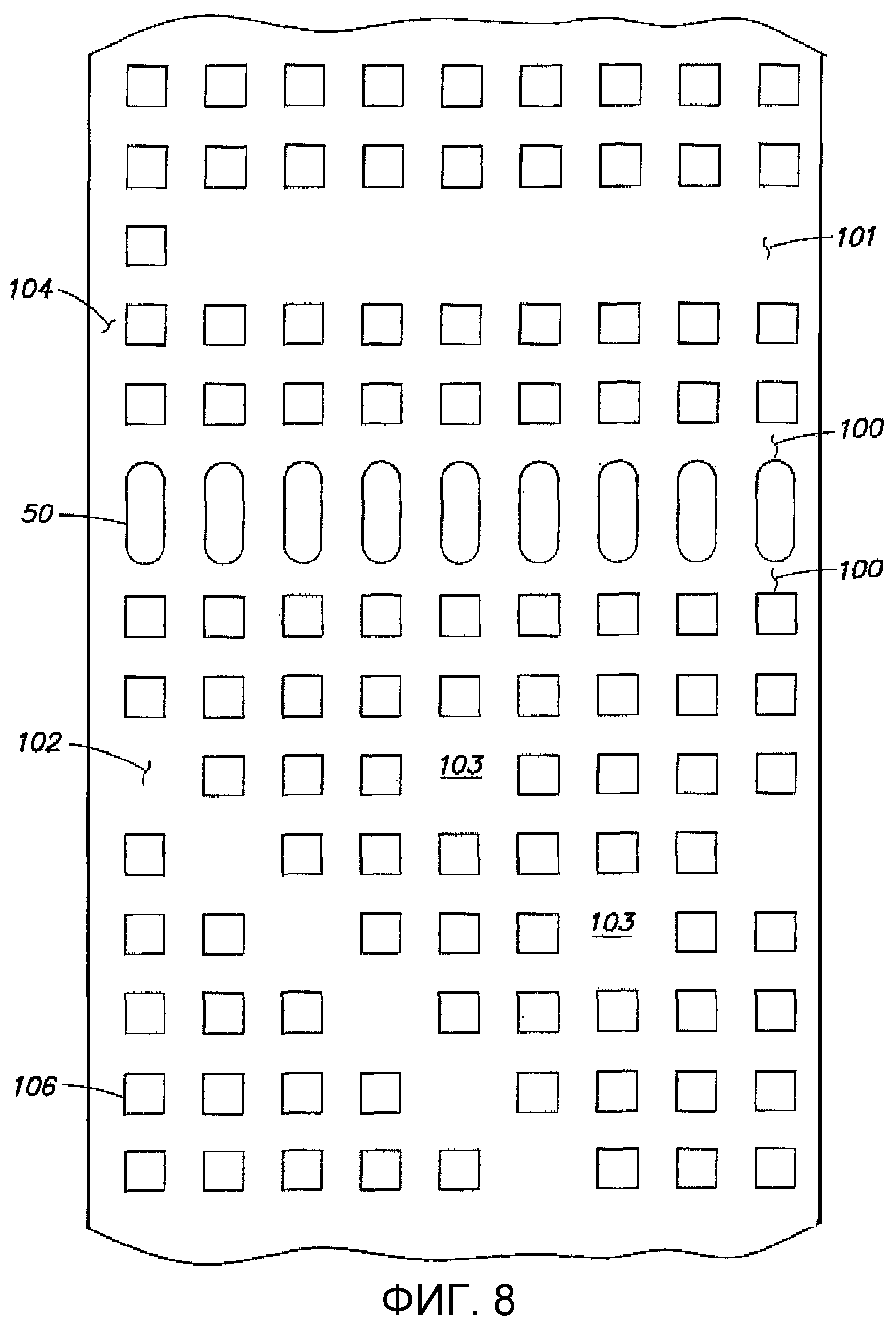

фиг.8 - вид сверху участка ленты согласно настоящему изобретению.

Подробное описание

Определенные материалы, например термопластичные материалы, содержащие продукты полимеризации по меньшей мере одного олефинового мономера, термопласты и термопластичные эластомеры, обладают свойствами, делающими их пригодными для изготовления лент для СЛС. Одним примером потенциально применимого термопластичного материала является нейлон, другим - ультравысокомолекулярный полиэтилен (УВМПЭ). УВМПЭ является примером прекрасного материала, обладающего свойствами, делающими его идеальным материалом для лент СЛС. Он чрезвычайно устойчив к истиранию, например, на порядок более устойчив, чем второй по качеству материал, имеет низкий коэффициент трения, не токсичен, прекрасный диэлектрик и легко доступен. К сожалению, его нельзя экструдировать, и ленты невозможно изготавливать известными способами экструзии.

УВМПЭ плавится при 138°С. Точка плавления определяется оптически, когда матово-белый материал становится полностью прозрачным. Вязкость расплавленного УВМПЭ настолько высока, что его расплав не течет, и изделия сохраняют свою форму даже в полностью расплавленном состоянии. Чрезвычайно высокая вязкость расплава УВМПЭ приводит к существенным задержкам в формировании кристаллических доменов при охлаждении расплава УВМПЭ и поэтому кристаллизация УВМПЭ происходит не мгновенно. Как и все полимерные материалы, УВМПЭ имеет высокий коэффициент теплового расширения. Он также существенно расширяется при плавлении. Это расширение и сжатие во время и после теплового цикла представляет существенные трудности при термической обработке УВМПЭ. Формы, изготовленные из обычных конструкционных материалов, например металлов, обладают значительно меньшим коэффициентом теплового расширения, чем УВМПЭ. Следовательно, усадка УВМПЭ при охлаждении вызовет существенные температурные деформации материала форм, секций УВМПЭ при разных температурах и даже в секциях УВМПЭ с разной степенью кристаллизации. Степень кристаллизации является фактором при определении плотности и, следовательно, объема любой конкретной части детали из УВМПЭ.

Согласно одному варианту способа изготовления деталей из УВМПЭ, УВМПЭ синтезируется в форме порошка. Порошок может прессоваться при высокой температуре и давлении в толстые бруски, которые в горячем состоянии могут распускаться алмазным кругом на листы желаемой толщины. УВМПЭ прессуется в толстые бруски, поскольку градиент температуры, кристаллизации, плотности и, следовательно, удельного объема невелик относительно размеров бруска, что приводит к небольшим тепловым деформациям. В толстом бруске отношение напряжения на поверхности к напряжению сжатия в теле материала относительно невысоко. Напротив, тонкие секции имеют более высокое отношение и более подвержены растрескиванию или к появлению асимметричности из-за внутренних напряжений.

Согласно одному варианту выполнения ленты СЛС выполнены тонкими, например порядка 1/8 дюйма (3,175 мм), и имеют ширину около 45 дюймов (1143 мм). Длина материала, применяемого для лент СЛС, может достигать приблизительно 60 футов (приблизительно 18,3 м). Листы УВМПЭ коммерчески доступны в размерах 4×8 футов или 4×10 футов (приблизительно 1,22×2,44 м или 1,22×3,04 м). Таким образом, ленту для СЛС можно получить, соединив друг с другом несколько листов, как будет описано ниже более подробно. Альтернативно, ленту для СЛС можно сформировать из единственного листа УВМПЭ, соединив его концы и получив бесконечную ленту. В еще одном варианте можно соединить по длинной стороне несколько узких листов для получения широкого составного листа, концы которого соединены вместе для получения бесконечной ленты.

Сварка или соединение листов УВМПЭ в смежных отраслях не нашла широкого применения в значительной степени из-за того, что в результате такого соединения возникают тепловые деформации. Таким образом, УВМПЭ широко используется для защиты от истирания стальных поверхностей, он широко используется в форме отдельных листов, которые механически крепятся к защищаемой стальной поверхности. Когда для сварки УВМПЭ применяют обычное оборудование для термосварки и способы, пригодные для других полимеров, результаты неудовлетворительны. Зона сварки становится жидкой, о чем свидетельствует ее прозрачность, и две жидкие фазы, если их сдавить, склеиваются. Однако когда изделие остывает, участок, на который воздействовало тепло, сильно сжимается, что приводит к значительному короблению листа. Коробление увеличивается по мере продолжения кристаллизации изделия, и часто листы растрескиваются при остывании. Например, нагретый материал выдерживает тепловую деформацию за счет своей пластической деформации, пока он нагрет. Затем, по мере сжатия материала при остывании, он становится слишком жестким для пластической деформации и, в результате, он либо коробится, либо растрескивается. Можно наблюдать, как листы остаются плоскими немедленно после снятия со сварочного устройства и остыв до комнатной температуры, а через сутки коробятся из-за продолжающейся кристаллизации и усадки.

Жесткость УВМПЭ также чувствительна к степени кристаллизации. Менее кристаллизованный материал мягче и имеет более низкий модуль. Однако при эксплуатации ленты СЛС материал подвергается изгибу много раз за секунду. Такое изгибание заставляет материал кристаллизоваться в еще большей степени, что приводит к изменениям его размеров и жесткости.

Ленты для СЛС движутся с высокой скоростью, например порядка 20 м в секунду, через узкую щель. При такой скорости лента быстро разрушится, если будет задевать за что-либо или столкнется с разлетающимся материалом. Коробление ленты, которое заставит ее отклониться из плоскости электродов, недопустимо, поскольку лента ударяется в электрод и в другой сегмент ленты, движущийся в противоположном направлении между электродами СЛС, что приводит к увеличению нагрузки и может привести к прихватыванию ленты в отверстиях в электроде, через которые подается материал. Прихватывание ленты может привести к катастрофическому ее разрушению. Лента может также полностью разорваться вдоль на две независимые ленты. Когда два оставшихся куска ленты продолжают работать в СЛС, возникает нежелательная ситуация, поскольку возникает неподвижный застойный участок между двумя движущимися полосами, где может скапливаться электропроводный материал, и вызвать пробой высоковольтных электродов.

Для предотвращения прихватывания ленты в отверстиях коробление ленты не должно превышать половину ширины щели 31 (фиг.3) между электродами 12, 16. Для выпрямления любого коробления можно применить натягивание ленты. Однако практически любой материал начинает коробиться, если натяжение достаточно. Все материалы обладают определенным коэффициентом поперечной деформации (отношение Пуассона), из которого следует, что если материал растягивается в одном направлении, он сжимается во всех поперечных направлениях. Например, тонкий материал ленты не может выдерживать такую сжимающую нагрузку поперек своей ширины и поэтому он коробится, что приводит к появлению продольных морщин. Для некоторых тканых лент наблюдался режим разрушения, при котором снашивались выступающие продольные морщины. Истирание выступающих участков ленты неприемлемо для СЛС.

В теории нагрев и охлаждение одновременно всех секций ленты может обеспечить возможность сваривания ленты. На практике, однако, такой подход представляется проблематичным. Коробление вызывает разница величин теплового расширения, что приводит к дифференциальным тепловым деформациям в материале. Тепловое расширение материала вызывается как изменением температуры, так и фазовым переходом. Фазовый переход не полностью равномерен и изотропен. Поэтому одинаковая температура, приложенная ко всей ленте, не обязательно даст равное расширение и сжатие материала. Выше точки плавления материал является вязкоупругим, где напряжение зависит от скорости деформации. Кроме того, нагрев и охлаждение всей ленты одновременно потребовало бы очень большой формы и, поскольку лента довольно тонка, она может растрескаться при охлаждении в контакте с жесткой металлической формой.

Коробление, которое возникает при сварке двух листов материала, вызвано необратимой деформацией, которая происходит во время цикла нагрева и охлаждения. УВМПЭ необходимо нагревать до температуры, значительно превышающей температуру плавления, чтобы добиться значительной подвижности поверхностных молекул для их взаимной диффузии и образования прочных связей при охлаждении. При нагревании УВМПЭ расширяется, общее изменение объема составляет порядка 10% и предел текучести горячего материала значительно ниже, чем холодного. Когда горячий материал остывает, он сжимается и по мере его охлаждения и отверждения предел текучести растет и возникает возможность возникновения достаточных напряжений в ненагретом материале, чтобы возникли деформации или отклонения. Если зону сварки сделать тоньше, то напряжения в нагретом материале, накапливающиеся при охлаждении, превысят прочность охлаждающегося материала, и он растрескается. Если сварной шов сделать очень тонким, снизится прочность сварного шва.

Деформация или коробление ленты из УВМПЭ определяется сжатием зоны, подвергнутой нагреванию, и короблением окружающего материала. Величина коробления зависит от суммы напряжений, которая зависит от общей длины сварного шва. Например, в ленте шириной 40 дюймов (101,6 см) возникает 10% деформация (из-за 10% изменения объема, как указано выше), дающая деформацию плюс 2 дюйма (50,8 мм) для холодного материала и минус два дюйма для горячего. Возникает некоторая текучесть горячего материала, но даже изменение длины на 2,5% (1 дюйм на 40) приводит к существенному короблению.

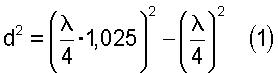

Коробление из плоскости ленты может быть критическим параметром для лент СЛС и зависит от длины волны коробления. Если коробление происходит как одна синусоидальная волна, общий выход из плоскости можно приблизительно рассчитать по формуле

где d - деформация, а λ = длина волны.

Таким образом, если длина синусоидальной волны составляет 80 дюймов (удвоенная длина 40-дюймового сварного шва), равенство (1) дает общую деформацию d, равную 4,5 дюйма. Это слишком много для большинства систем, поскольку если, чтобы избежать прихватывания ленты в отверстиях, как описано выше, коробление ленты не должно превышать половины ширины щели между электродами, деформация в 4,5 дюйма означает, что щель между электродами должна иметь ширину по меньшей мере 9 дюймов (228,6 мм). Это слишком большое расстояние между электродами для эффективной работы СЛС. В отличие от этого, если тот же процент деформации дает коробление с длиной волны 2 дюйма, выход из плоскости в результате деформации, d, в соответствии с равенством (1) даст 0,1 дюйма. Эта величина меньше, чем обычная щель между электродами в СЛС. На практике такая деформация компенсируется за счет пластичности и упругости, поэтому реальное коробление может составить значительно меньше, чем 0,1 дюйма.

Как указано выше, длина волны деформации определяет величину выхода из плоскости ленты/листа. Та часть листа, которая подвергается тепловой деформации сжатия, изгибается, поскольку сжимающая нагрузка превышает критическую величину, которую лист может выдерживать без коробления. Критическая нагрузка, вызывающая коробление, минимальна при максимальной длине волны деформации и быстро увеличивается с уменьшением длины волны. Критическую нагрузку можно рассчитать по формуле Эйлера

где Е - модуль материала, А - момент инерции колонны, а L-длина сварного шва.

Напряжение накапливается между подвергшимися нагреванию зонами и не нагревавшимися зонами ленты, выполненной из УВМПЭ, и вызывает деформацию. Длину волны деформации изгиба можно контролировать, задавая нулевые граничные условия для напряжения на концах сварного шва, создавая свободные концы. Короткие сварные швы дают большую критическую нагрузку для коробления, и при такой большей нагрузке большая часть тепловая деформация не приводит к короблению. Если сварные швы делать короткими, все коробление будет воспринято в этих швах, и длина волны тогда будет не больше, чем удвоенная длина шва (половина синусоидальной волны). Таким образом, если делать сварные швы короткими (не длиннее 1 дюйма, или 25,4 мм), выход из плоскости при короблении будет небольшим.

Таким образом, одним аспектом способа сварки листов по настоящему изобретению является создание отверстий, например вырезов в свариваемых секциях, например, из УВМПЭ так, чтобы длина сварного шва была относительно невелика и так, чтобы зона воздействия была окружена этими отверстиями. Это позволит упруго компенсировать тепловую деформацию в участках, подвергающихся тепловому воздействию, и в участках, не подвергающихся тепловому воздействию. Например, листы, соединенные процессом по настоящему изобретению, могут иметь длину порядка 10 футов или 120 дюймов (3,048 м). Зона, подвергающаяся воздействию тепла, имеет ширину 1,2 дюйма (30,48 мм) или приблизительно 1% от длины листа. Сварка УВМПЭ-листов в этих условиях приводит к возникновению отверстий в ленте, однако в СЛС большая часть ленты является перфорированной, и дополнительные отверстия вокруг сварного шва не оказывают вредного влияния. Любое коробление в полученных сваренных листах очень невелико и не выходит из плоскости ленты. Следует понимать, что отдельные небольшие листы можно сваривать таким образом, чтобы получить составные листы, а единичный лист или составной лист можно сваривать концами для получения бесконечной ленты.

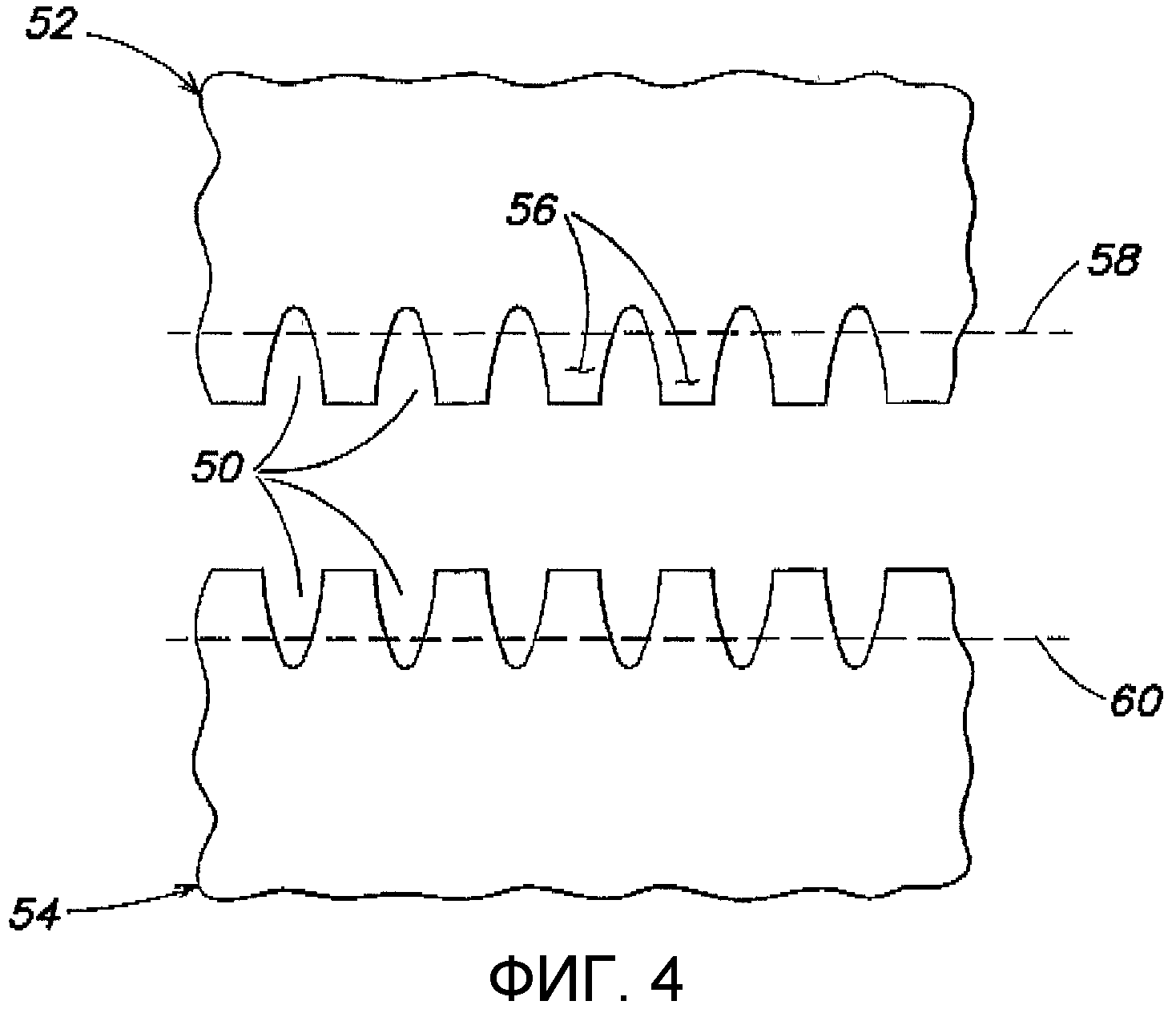

На фиг.4 показан участок одного варианта кромок листа, подготовленного к сварке по настоящему изобретению. Следует также понимать, что соединение можно осуществлять как тепловой сваркой, так и другими способами соединения пластика, известными специалистам, например, ультразвуковой, диэлектрической и инфракрасной сваркой. Как указано выше, отверстия 50 выполнены в каждой из первых секций (или листов) 52 и каждой из вторых секций (листов) 54 из УВМПЭ, которые должны быть соединены для формирования ленты. Следует понимать, что секции 52 и 54 из УВМПЭ могут быть разными листами, которые следует соединить, или могут быть кромками одного и того же листа или составного листа, которые соединяют для получения бесконечной ленты. Отверстия 50 выполняют в листах до формирования шва. Отверстия 50 в материале в точке соединения предназначены для двух целей. Во-первых, там, откуда вырезается материал, обеспечивается пространство для свободного расширения УВМПЭ во время нагревания. Во-вторых, смежные секции 56 (язычки материала) разъединены друг от друга так, что тепловая деформация в одной секции, возникающая при охлаждении и сжатии, не суммировалась с тепловой деформацией в соседней секции и не накапливалась в длинном сварном шве. Такое пространство для расширения при нагревании и возможность сжатия при остывании предотвращает накопление тепловых деформаций по ширине ленты и, следовательно, возникновение коробления ленты при сварке.

Линии 58 и 60 обозначают границы зон, подверженных воздействию тепла в процессе соединения. На чертеже видно, что отверстия 50 проходят за зоны, подверженные воздействию тепла так, что эти зоны находятся в участках, ограниченных отверстиями. Это позволяет упруго выбирать тепловую деформацию в нагреваемом и не подверженном нагреванию материале, как описано выше. В показанном примере отверстия имеют скругленные поверхности. Это желательно во избежание концентрации напряжений в основании отверстий и поэтому может оказаться желательным использовать скругленный режущий инструмент для формирования таких отверстий, однако можно использовать отверстия и другой формы. Согласно одному из вариантов ширина ленты (секций соединяемого материала) может составлять приблизительно 40 дюймов (1016 мм), а язычки 56 материала, которые образуют материал сварного шва, имеют ширину приблизительно 1 дюйм (25,4 мм). Ширина отверстий 50 не критична при условии, что материал соседних язычков 56 не расширяется во время сварки на всю ширину отверстия 50 и не создает напряжений и деформации на кромках.

Разбиение сварного шва на множество коротких швов с открытым пространством (т.е. отверстиями 50) между ними, как показано на чертеже, имеет также и то преимущество, что открытое пространство служит препятствием для распространения трещин. Трещины легко распространяются в твердом материале, поскольку вершины трещин являются концентраторами напряжений. Достаточно большое отверстие, позволяющее упруго распределить напряжение трещины по всему отверстию, является эффективным препятствием для распространения трещины.

Критическим параметром лент СЛС может быть равномерность их толщины и отсутствие выступов над поверхностью, которые могут быть прихвачены в отверстиях между электродами или противоположной ветвью ленты, когда она движется в СЛС. Как описано выше, соединяя листы короткими сварными швами, можно устранить проблему коробления, однако в процессе соединения не должны образовываться выступы. Соединение встык, т.е. соединение плоских поверхностей, не дает достаточной прочности, чтобы выдерживать обычные растягивающие нагрузки, возникающие при работе СЛС, и на таких стыковых соединениях происходит скачок жесткости материала. При проходе через многочисленные ролики сепаратора (со скоростью приблизительно шесть роликов в секунду) стык подвергается многочисленным циклам положительных и отрицательных изгибов. Такие циклические перегибы приводят к разрушению стыковых швов. Наоборот, стык внахлест может дать излишнюю толщину стыка и ленты. Ограничение толщины за счет помещения свариваемого материала между нагретыми пластинами может вызвать экструзию лишнего материала. УВМПЭ в этих случаях не подвержен пластической деформации, и материал растрескивается. Трещины являются концентраторами напряжений и имеют потенциал для распространения вглубь материала. Нарушение последовательности в температурной истории может вызвать нарушение последовательности в кристаллизации и, следовательно, нарушение последовательности модуля материала. Такие нарушения последовательности модуля также могут привести к концентрации напряжений и растрескиванию.

Соответственно, чтобы избежать вышеописанных проблем, подготовка к сварке согласно одному из вариантов настоящего изобретения может включать операцию по уменьшению толщины соединяемых секций на клин. На фиг.5 показано сечение сварного шва согласно одному варианту настоящего изобретения. Как показано на фиг.5, каждый язычок 56 материала (фиг.4) может быть клиновидным с углом 70. В одном варианте на каждом из двух соединяемых листов (или кромок) могут быть сформированы по существу дополнительные углы так, что когда листы совмещают с небольшим нахлестом, эти дополнительные углы стыкуются, как показано. Уменьшение толщины на клин соединяемых кромок имеет особую важность. Такое уменьшение толщины позволяет любой неравномерности модуля, возникающей в свариваемом материале, распределиться по большему пространству и тем самым уменьшить тенденцию к концентрации напряжений.

В лентах для СЛС желательно иметь большой процент "открытых" участков и также желательно иметь прочную ленту. Таким образом, существует потребность в оптимизации компромисса между этими двумя характеристиками. Прочность сварного шва зависит от поперечного сечения этого шва. Прочность материала, подвергшегося воздействию тепла в сварном шве, меньше, чем прочность основной массы материала. Однако значительная часть основной массы материала удалена для создания открытых участков, необходимых для правильной работы СЛС. Таким образом, сварной шов должен иметь такую же прочность, что и ослабленный материал остальной части ленты. Этого можно добиться, используя сварные швы увеличенного сечения по сравнению с остальной частью ленты. Увеличение площади сварного шва позволяет шву приобрести прочность остального материала, даже если сам шов имеет меньшую прочность. Используя скошенное соединение, как показано на фиг.5, также можно уменьшить неравномерность в тех свойствах материала, которые могут привести к концентрации напряжений и разрушению.

Как показано на фиг.5, сварной шов можно получить, обработав два соединяемых конца 52, 54 под острый угол, как описано выше. В одном варианте этот угол может составлять около 30°. Чем меньше угол, тем больше поперечное сечение сварного шва. Растягивающая нагрузка на ленту передается через этот шов срезающим усилием. В одном варианте использовался угол (70), равный 15°, что дало хорошие результаты. Этот угол увеличивает сечение сварного шва для передачи растягивающей нагрузки примерно в 4 раза по сравнению с необработанным материалом. В другом варианте можно использовать диапазон от 10 до 45°. Если угол слишком велик, возникнет ограниченный нахлест, и точность, требуемая при подготовке кромки, станет чрезмерной. Аналогично, если угол слишком мал, секции станут слишком тонкими, и ширина сварного шва станет слишком большой.

Прочность сварного шва превышает прочность основной массы материала, даже если прочность шва составит 1/3 от прочности основного материала. Однако сварной шов не является ослабленным участком ленты, и следует принять меры к тому, чтобы в нем не началось разрушение в одной точке и в результате усталости не распространилось на другие участки. Это достигается за счет того, что открытые сегменты были достаточно открыты, чтобы излишний материал мог свободно расширяться во время сварки и чтобы не возникали поверхностные дефекты на нагреваемом материале, например поверхностные трещины, которые могут привести к распространению усталостных трещин. Если во время сварки возникнут такие трещины, желательно перед использованием ленты срезать такие растрескавшиеся участки материала.

На фиг.6 показана блок-схема одного из вариантов способа изготовления ленты по настоящему изобретению. Как описано выше, на стадии 100 берут один или несколько листов термопластичного материала, которые необходимо соединить. В одном варианте можно соединять два или более листа для создания более крупного составного листа, который в конечном итоге формируют в бесконечную ленту. Противоположные кромки либо единственного листа, либо составного листа могут соединяться для формирования бесконечной ленты. Нижеследующий способ применим к соединению отдельных листов и противоположных кромок одного листа.

На следующей стадии 202 уменьшают толщину соединяемых кромок и формируют отверстия 50 (фиг.4) (стадия 204), как указано выше. Сварка кромок может начинаться на стадиях 206 и 208 с ориентирования двух концов 52, 54 листа в сварочном аппарате, который сжимает концы друг с другом плоскими пластинами 76, 78, чтобы они расположились внахлест, как показано на фиг.5. Пространство между пластинами может регулироваться прокладками 72, 74 на стадии 210. При использовании достаточно жестких пластин, прокладки могут размещаться на их концах, как показано на чертеже. Если применяются менее жесткие пластины, прокладки можно устанавливать внутри, например, в открытом пространстве, обеспечиваемом отверстиями 50 между язычками 56 материала (фиг.4). Положение этих прокладок показано на фиг.7, где представлен вид с торца листов 52, 54 между пластинами 76, 78. Прокладки 72, 74 могут иметь толщину, по существу равную толщине ленты, и выполняться из материала, не размягчающегося при используемой температуре.

Пластины 76, 78 после этого сводят, как показано на стадии 212, и к ним прилагают давление, которое через пластины передается на листы 52, 54. На следующей стадии 214 пластины нагревают либо электрически, либо, более удобно, циркулирующей горячей средой. Давление прилагают к сварному шву во время всего цикла нагревания и охлаждения. В одном примере температуру повышали приблизительно до 202°С и поддерживали на этом уровне в течение 30 мин. После этого нагрев прекращали и пропускали охлаждающую среду для охлаждения сварного шва до температуры окружающей среды. Сварной шов остывает так, что не деформируется при снятии ленты со сварочного аппарата. Ленту следует выдержать в достаточно плоском состоянии в течение некоторого времени после сварки, чтобы УВМПЭ продолжал кристаллизоваться. Температура стеклования УВМПЭ составляет 153 К. При температурах выше этой со временем кристаллизация продолжается.

Как описано выше, в одном варианте пластик доводят до температуры сварки прямым контактом с нагретыми пластинами. Известны и другие способы нагрева, например нагрев ультразвуком или инфракрасным излучением. Можно использовать альтернативные способы при условии, что температура материала во время сварки контролируется и к материалу прилагается давление, чтобы толщина сварного шва была по существу равна толщине исходного материала.

Использование скошенного сварного шва также позволяет прилагать к шву значительное давление при сварке. Иногда две свариваемые детали совмещаются неточно и возникает некоторый нахлест 81, как показано на фиг.5. Во время сварки материал удерживается между двумя пластинами 76, 78. Пластины представляют собой эталонную поверхность и определяют толщину сварного шва. Наличие нахлеста обеспечивает достаточное количество материала в шве, и часть материала может вытечь в предусмотренные для этого открытые пространства. Степень нахлеста можно квалифицировать, сравнив толщину стыка до сварки (размер 80) и размер исходного материала (размер 82). Сумма размера исходного материала (82) и нахлеста (81) равна толщине до сварки (80). Дробная степень нахлеста равна (80-82)/82. Чтобы выразить дробную степень нахлеста в процентах, дробную величину умножают на 100. В одном варианте нахлест составляет приблизительно 10%. В другом варианте использовался нахлест 60%, который дал хорошие результаты, но могут использоваться и другие величины. Нахлест, кроме того, позволяет снизить степень точности, требуемой при обработке сопрягаемых поверхностей. В частности, может оказаться важным сжимать расплавленные поверхности при сварке. Если при обработке сопрягаемых поверхностей возникает неточность, приводящая к отсутствию контакта, такие поверхности не дадут удовлетворительного шва. За счет нахлеста можно использовать одну фиксированную плоскую пластину и одну подвижную плоскую пластину, которые прижимают поверхности друг к другу.

Следует понимать, что цикл нагрева и охлаждения очень важен как в части применяемых температур, так и в части времени воздействия различных температур. Было также обнаружено, что краевые эффекты играют важную роль в теплопереносе на ленту и от нее во время сварки. Эти краевые эффекты можно преодолеть, используя избыточный материал на краях ленты, который затем можно срезать с ленты и выбросить, чтобы перенести краевой эффект с ленты на выбрасываемый элемент. Таким элементом может быть прокладка, которая контролирует расстояние между пластинами, обеспечивая желаемую толщину ленты.

Расслаивание сварного шва является потенциальным режимом разрушения. Лента подвергается существенным срезающим нагрузкам на одной поверхности, когда она входит в контакт с электродами на скорости десятки метров в секунду. Отслаивание с износом обнаженной части и иногда с захватом выступающего участка в питателе может привести к катастрофическому разрушению ленты. Возможность возникновения таких ситуаций можно сократить, выбирая ориентацию нахлеста сварного шва так, чтобы тонкий скошенный участок сварного шва находился на задней кромке ленты. При такой ориентации не возникает тенденции к отслаиванию тонкой кромки и разрушению сварного шва, которое может распространиться на весь стык. Ориентация кромок сварного шва показана на фиг.5 относительно передней кромки поперечных полос 46. Ленту можно устанавливать в машину так, чтобы поверхность 88 была обращена к электроду, а поверхность 90 была обращена к другой ветви ленты. Направление движения ленты в этом случае относительно электродов будет таким, как показано стрелкой 92.

Такой способ изготовления ленты из обработанных листов УВМПЭ позволяет использовать профили, описанные в патенте США №5904253, который включен в настоящее описание путем ссылки. Одним примером обычного способа является использование многоосевого станка. С помощью этого устройства лист загружают на стол, и режущая головка перемещается поперек листа, и каждое отверстие в ленте можно прорезать индивидуально. При правильном подборе режущего инструмента отверстия могут иметь требуемые характеристики передней кромки и задней кромки. Следует понимать, что желаемая геометрия передней кромки может быть получена с помощью формующего средства, например, прессованием, пробиванием, машинной обработкой, резкой струей воды, лазерной резкой и пр.

Как показано на фиг.6, на стадии 216 этого варианта способа изготовления ленты общую длину соединяемых секций можно оценить для определения, достаточна ли она для формирования бесконечной ленты для соответствующего применения. Если она недостаточна, повторяя стадии 208-214 можно приварить дополнительные листы, как указано на стадии 218, чтобы получить составной лист нужной длины. Противоположные кромки составного листа затем можно соединить друг с другом для получения бесконечной ленты, как показано на стадиях 220-224.

Раскрытый способ изготовления ленты может использоваться и для производства лент для других применений. Во многих других задачах отверстия в ленте могут быть нежелательны. Как описано выше, согласно одному варианту материал сварного шва может вырезаться, чтобы разбить сварной шов на короткие независимые участки. После того как это будет сделано и сварка произведена, отверстия можно заполнить материалом, чтобы получить ленту без отверстий. Однако может возникнуть необходимость принять во внимание распределение напряжений на сварном шве и необходимость сохранить структурно-независимые швы. Этого можно достичь, в частности, заполняя отверстия материалом с низким модулем, например, тонкой полиэтиленовой пленкой или пеной. Пена легко деформируется и выдерживает существенную тепловую деформацию, возникающую при сварке.

Имея возможность сваривать листы из УВМПЭ в бесконечную ленту, можно получить высокую гибкость относительно геометрии ленты. Листы можно укладывать на стол и отверстия изготавливать в листе. Появляется полная свобода в выборе геометрии поперечных полос и продольных полос. Продольные полосы могут иметь высокую усталостную прочность, а поперечные полосы - идеальную геометрию сепарации. Описанный способ и материалы, таким образом, могут использоваться для получения лент с увеличенным сроком службы, подвергающихся лучшему контролю геометрии. Производство лент СЛС таким способом позволяет внедрить в них дополнительные характеристики.

Следует понимать, что лента СЛС используется в разных средах. Зола часто бывает абразивна и содержит посторонние материалы. В золе находят камни, сварочные электроды, болты, перчатки, огнеупоры и массу других посторонних материалов, которые приводят к частому разрушению лент. Если посторонний предмет имеет размеры, превышающие ширину щели между электродами, этот предмет не попадет в машину, но зависнет в точке подачи, пока не сошлифуется или пока не разрушит ленту. В одном варианте ленты по настоящему изобретению в ленте могут присутствовать периодически установленные упрочняющие поперечные элементы. На фиг.8 показана часть ленты с такими упрочняющими элементами 100, 101, 102, 103. Лента может быть подвешена на одном из таких упрочняющих элементов и остановлена, чтобы появилась возможность открыть машину и удалить мусор. Согласно одному варианту упрочняющие элементы можно получить, периодически пропуская отверстия 106 в ленте. Часто бывает полезным изготовить упрочняющий сегмент 100 как часть сварного шва. Лента может разорваться в продольном направлении так, что разрыв доходит до сварного шва и там останавливается. Таким образом лента может выдержать несколько таких событий, происходящих на разных участках ленты, тогда как предшествующие ленты при единичном событии разрывались по всей длине и приходили в негодность. Следует понимать, что такие участки без перфораций могут группироваться и в продольном направлении, например вдоль кромки 104. Альтернативно упрочняющий элемент 101 может иметь форму как неперфорированный поперечный участок или диагональный участок (например, участок 102) либо они могут быть разбросаны произвольно (например, участки 103) или размещены в регулярном порядке. Таким образом, изучив вышеописанные иллюстративные варианты настоящего изобретения, специалисты могут предположить различные варианты и модификации. Например, раскрытый способ сварки листов может применяться для сварки и других материалов, а не только УВМПЭ, например полиэтилена высокой плотности, нейлона, полиэфиров, и термопластичный лист может содержать и перфорированные и неперфорированные листы любого термопластичного материала. Такие варианты и модификации охватываются настоящим описанием, которое не является исчерпывающим и предназначено лишь для иллюстрации. Объем изобретения должен определяться по прилагаемой формуле изобретения.

Реферат

Изобретение относится к подвижной ленте, которая может использоваться в ленточном сепараторе для сепарирования смеси частиц, способу ее получения. При соединении с нахлестом кромок участков термопластичного листа, имеющих скос относительно поверхности термопластичного листа, формируют множество отверстий на кромках термопластичного листа, выходящих за находящие друг на друга участки скошенных кромок. Лента содержит первый и второй участки термопластичного листа, на которых сформированы первая и вторая кромки, которые скошены относительно поверхности термопластичного листа. Скошенные кромки имеют первое и второе множество отверстий, сформированных вдоль кромок термопластичного листа. При этом скошенные кромки соединены с нахлестом с получением находящих друг на друга участков. Первое и второе множество отверстий выходит за находящие друг на друга участки первой и второй скошенных кромок. Достигается уменьшение толщины стыкуемых поверхностей, уменьшение концентрации напряжений в области стыка и снижение тепловых деформаций в участках, подвергающихся тепловому воздействию, и в участках, не подвергающихся тепловому воздействию. 2 н. и 42 з.п. ф-лы, 8 ил.

Комментарии