Электростатический вибрационный сепаратор - RU179023U1

Код документа: RU179023U1

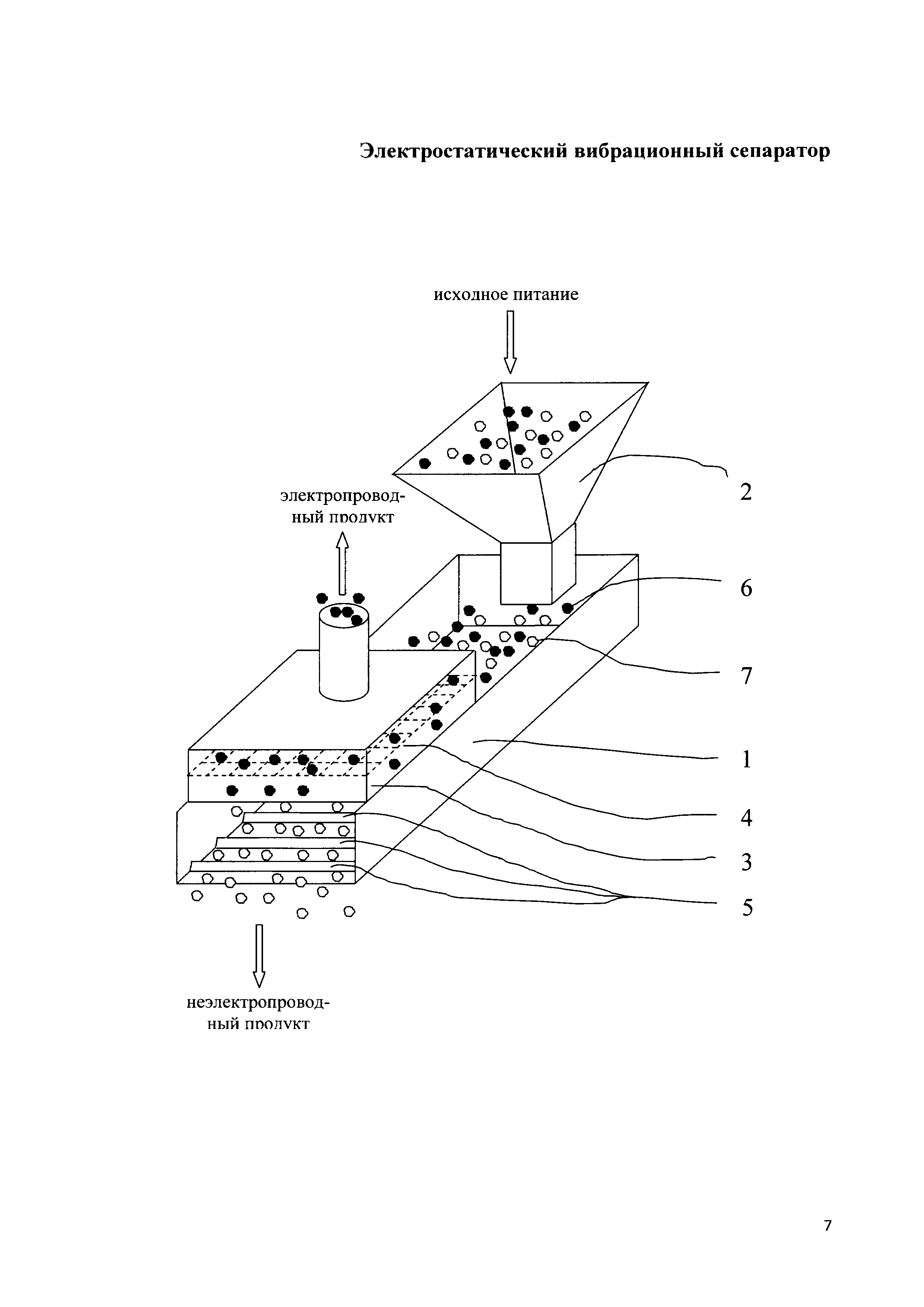

Чертежи

Описание

Заявленное техническое решение относится к области сепарации сыпучих материалов, осуществляемой в электрическом поле в режиме псевдоожижения разделяемого материала, и может быть использовано как для обогащения полезных ископаемых в горной промышленности, так и в других областях для решения аналогичных задач. В частности, возможно применение для разделения отходов микроэлектроники.

Известна конструкция Электрического сепаратора [заявка US 20130175371], в которой материал перемещается по наклонной поверхности, электростатическая сепарация осуществляется в псевдоожиженном слое, при этом осаждение заряженных частиц осуществляется на ленту транспортера, расположенного над наклонной поверхностью.

Недостатком данного технического решения является использование подверженной износу ленты, требующей применения отдельного приводного механизма.

Известна конструкция Электростатического сепаратора [патент US 7767924] в которой материал подается на отрицательно заряженный вибролоток, положительный заряд подается на сетку, расположенную на выходе вибролотка, а разделение материала осуществляется в свободном падении.

Недостатками данного технического решения являются, во-первых, относительно большая площадь занимаемая устройством, обусловленная последовательным расположением структурных элементов, а во-вторых возможность залипания тонкого материала на поверхности лотка.

Известен Сепаратор, описанный в патенте RU 2424061, в котором материал перемещается по поверхности вибролотка, а в процессе трибоэлектрической зарядки над поверхностью вибролотка создают электрическое поле отрицательной полярности и одновременно облучают светом видимой части спектра. Аналогичный Сепаратор описан в патенте RU 2353439. Недостатками данного технического решения являются его узкая область применения (разделение алмазосодержащих материалов), а также низкая селективность.

Известна Установка электростатического разделения проводящих и непроводящих частиц [патент ЕР 1380346], применяемая для утилизации отходов, в том числе, пластиковых отходов, содержащих металлический компонент. Установка имеет нижний электрод в виде плоской пластины и верхний сетчатый электрод с подачей постоянного напряжения между ними. В одной из реализаций установки описана возможность применения вибратора, который может быть смонтирован на нижнем и/или сетчатом электроде. Также предусмотрены реализации с набором сетчатых электродов. Недостатком данного технического решения является необходимость применения сжатого воздуха для перевода материала в псевдоожиженное состояние.

Наиболее близким к заявленному техническому решению является конструкция Электростатического вибрационного сепаратора [Технология и оборудование для утилизации лома микроэлектроникии - современные тенденции. - «Обогащение руд», 2017, №2, с. 49-53]. Описанный в статье Сепаратор, выбранный в качестве прототипа, имеет вибролоток, над поверхностью которого закреплен высоковольтный электрод. Перемещение материала по вибролотку осуществляется за счет направленной вибрации. Вибролоток имеет возможность регулировки амплитуды вибрации, работы в режиме псевдоожижения разделяемого материала. Как видно из представленного в статье чертежа вибролоток имеет гладкую рабочую поверхность. Высоковольтный электрод может иметь различную конфигурацию (сетка, струны и т.п.), а также возможность изменения величины и полярности подаваемого на него напряжения. В зоне над высоковольтным электродом создается разряжение воздушного потока. В статье не написано, но для специалиста очевидно, что разряжение осуществляется с помощью вакуумной камеры. Недостатком данного технического решения является то, что, поскольку режим псевдоожижения материала обеспечивается при большой скорости перемещения материала по вибролотку, время нахождения материала в зоне сепарации является ограниченным и определяется при прочих равных условиях, длиной вибролотка. Минимизация длины лотка ведет к снижению эффективности (полноты) разделения, то есть часть электропроводного материала будет неизбежно выходить из сепаратора вместе с неэлектропроводным.

Задачей, на решение которой направлено заявляемое техническое решение, является расширение арсенала средств и создание нового электростатического вибрационного сепаратора, работающего в режиме псевдоожижения материала. Техническим результатом является повышение эффективности (полноты) разделения материала за счет уменьшения скорости потока материала, а соответственно увеличения времени нахождения материала в зоне сепарации.

Заявляемый результат обеспечивается изменением конструкции. Электростатический вибрационный сепаратор, выполненный с обеспечением возможности работы в режиме псевдоожижения разделяемого материала, имеет в своем составе вибролоток, выполненный из диэлектрического материала с закрепленными на нем питающей воронкой и вакуумной камерой. Внутри камеры любым приемлемым способом закреплен высоковольтный электрод. От прототипа сепаратор отличается тем, что на рабочей поверхности вибролотка выполнены рифли, перпендикулярные направлению движения материала.

Высоковольтный электрод закреплен с помощью изоляторов на стенках вакуумной камеры.

Для того, чтобы лучше продемонстрировать отличительные особенности полезной модели, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации. Пример реализации иллюстрируется Фигурой, на которой схематично представлен заявляемый сепаратор.

Вибролоток 1 сепаратора выполнен из диэлектрического материала. На вибролотке 1 закреплена питающая воронка 2 и вакуумная камера 3. Вибролоток имеет возможность регулировки амплитуды вибрации и работы в режиме псевдоожижения разделяемого материала за счет изменения режимов работы взаимодействующего с вибролотком вибровозбудителя. В зависимости от типа применяемого вибровозбудителя вибролоток может находиться в контакте с ним, или воспринимать электромагнитное воздействие. Внутри вакуумной камеры 3 закреплен с помощью изоляторов высоковольтный электрод 4, подсоединяемый к источнику питания. Вибровозбудитель, изоляторы и источник питания на Фигуре не показаны. Высоковольтный электрод 4 может иметь различную конфигурацию (сетка, струны и т.п.), а также возможность изменения величины и полярности подаваемого на него напряжения. Также на Фигуре обозначено: 5 - поперечные рифли на рабочей поверхности вибролотка; 6 - электропроводящие частицы; 7 - неэлектропроводящие частицы. Разряжение в вакуумной камере создается с помощью вакуумного насоса (на фигуре не показан).

Устройство работает следующим образом. Исходный материал загружается в питающую воронку 2, откуда поступает на вибролоток 1. Посредством вибрации материал переводится в псевдоожиженное состояние и перемещается в зону разделения, расположенную под вакуумной камерой 3. Под воздействием колебаний вибролотка происходит псевдоожижение слоя разделяемого материала. При включении источника питания в пространстве между высоковольтным электродом 4 и вибролотком 1 возникает электростатическое поле, под воздействием которого происходит разделение электропроводящих частиц 6 от неэлектропроводящих частиц 7. Перемещаясь на вибролотке 1 в режиме псевдоожижения, частицы исходного материала благодаря трению о поверхность вибролотка и друг о друга приобретают различные по величине и знаку заряды. Заряженный материал поступает в электростатическое поле, где электропроводящие частицы 6 притягивается к высоковольтному электроду 4 и удаляется за счет создания разряжения в вакуумной камере 3, неэлектропроводящие частицы 7 ссыпается с выгружного торца вибролотка.

Рифление на лотке выполняется перпендикулярно оси лотка, и соответственно, направлению движения материала. Это позволяет уменьшить скорость передвижения материла по лотку за счет образования перед рифлями зон с активно циркулирующим материалом, что увеличивает время нахождения частиц в зоне воздействия высоковольтного электрода (в зоне разделения) и, соответственно, приводит к повышению эффективности (полноты) разделения. Экспериментально установлено, что эффективность разделения материала с применением рифленого вибролотка возрастает на 15-20% по сравнению с разделением на гладком вибролотке.

Реферат

Заявленное техническое решение относится к области сепарации сыпучих материалов, осуществляемой в электрическом поле в режиме псевдоожижения разделяемого материала, и может быть использовано как для обогащения полезных ископаемых в горной промышленности, так и в других областях для решения аналогичных задач. В частности, возможно применение для разделения отходов микроэлектроники.Вибролоток 1 сепаратора выполнен из диэлектрического материала. На вибролотке 1 закреплена питающая воронка 2 и вакуумная камера 3. Внутри вакуумной камеры 3 закреплен высоковольтный электрод 4, подсоединяемый к источнику питания. На рабочей поверхности вибролотка выполнены поперечные рифли. Под воздействием электрического поля высоковольтного электрода 4 происходит разделение проводящих 6 и непроводящих 7 частиц материала. При этом проводящая фракция удаляется, проходя через высоковольтный электрод 4, непроводящая ссыпается с вибролотка.Техническим результатом является повышение эффективности (полноты) разделения материала за счет уменьшения скорости потока материала, а соответственно, увеличения времени нахождения материала в зоне сепарации.

Комментарии