Способ моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора и способ его реализации - RU2669593C1

Код документа: RU2669593C1

Чертежи

Описание

Изобретение относится к области моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле рабочего пространства электрического сепаратора и может найти применение в имитационном компьютерном эксперименте электрических сепараций для определения оптимальных параметров электрического сепаратора, таких как, величина напряжения между осаждающим и отклоняющим электродами, частота вращения осаждающего электрода и положение делителей, с целью получения заданных технологических показателей электрической сепарации (эффективности сепарации, извлечения и чистоты полимерных концентратов).

Известен способ [1] моделирование процесса электрической сепарации смеси частиц в силовом поле рабочего пространства электрического сепаратора. Электрический сепаратор содержит осаждающий и отклоняющий электроды, между которыми создается электрическое поле и которые выполнены в виде цилиндров с возможностью вращения вокруг собственных осей, а предварительная зарядка частиц в этом электрическом сепараторе осуществляется коронным электродом. Способ [1] состоит из анализа силового поля рабочего пространства электрического сепаратора, при этом силовое поле рассматривается как суперпозиция электрической кулоновской силы, электрической силы зеркального отображения, силы тяжести и силы реакции, действующих на частицы смеси, находящиеся на осаждающем электроде, из определения необходимых параметров предварительно заряженных частиц смеси и параметров электрического сепаратора и значений этих параметров, определения точек отрыва частиц смеси от поверхности осаждающего электрода и траекторий их движения.

Известный способ [1] является наиболее близким по совокупности признаков и достигаемому результату, к предложенному способу моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора, и выбран в качестве прототипа.

Основным недостатком способа [1] является то, что при определении точек отрыва не в полной мере устанавливаются физические закономерности движения заряженных частиц смеси по поверхности осаждающего электрода. Точка отрыва от поверхности осаждающего электрода определяется из соотношения электрических сил (электрической кулоновского силы и электрической силы зеркального отображения) и механических сил (реакции и земного притяжения) без учета силы трения. С учетом силы трения движение частиц по поверхности осаждающего электрода происходит следующим образом: совместное вращательное движение с осаждающим электродом и движение со скольжением по поверхности осаждающего электрода к моменту отрыва. Точное определение точек отрыва от поверхности осаждающего электрода задает начальные условия для расчета траекторий движения заряженных частиц смеси в межэлектродном пространстве сепаратора. Следует заметить, что в способе [1] траектории движения заряженных частиц смеси не рассчитываются математически, а определяются схематически как касательные линии к поверхности осаждающего электрода в точках отрыва. Неточное определение точек отрыва и схематическое представление траекторий движения заряженных частиц смеси приводят к значительной погрешности в определении конечных положений указанных частиц в приемниках продуктов деления при моделировании процесса электрической сепарации по способу-прототипу.

Известен способ [2] определения оптимальных параметров электрического сепаратора для сепарирования смеси заряженных частиц, содержит определение диапазонов значений параметров электрического сепаратора, проведение серии экспериментальных электрических сепараций с представительскими пробами заряженных частиц смеси при различных значениях параметров электрического сепаратора, в установленных диапазонах, определение технологических показателей каждой экспериментальной электрической сепарации, компьютерную обработку данных технологических показателей сепарации для построения функциональной зависимости между параметрами сепаратора в виде математической модели, определение на основе математической модели оптимальных параметров электрического сепаратора при максимально возможных технологических показателях электрической сепарации. Экспериментальные электрические сепарации, с определением технологических показателей сепарации (извлечение и чистота концентратов), в способе [2] проводят на электрическом сепараторе, который включает осаждающий электрод, выполненный в виде цилиндра с возможностью вращения вокруг собственной оси, и отклоняющий электрод, а предварительную зарядку частиц смеси выполняет коронирующий электрод.

Известный способ [2] является наиболее близким по совокупности признаков и достигаемому результату к предложенному способу определения оптимальных параметров электрического сепаратора для сепарирования смеси полимерных частиц, и выбран в качестве прототипа.

К недостаткам способа [2] можно отнести значительные расходы операционного времени. Для оптимизации по четырем техническим параметрам сепаратора минимальное количество экспериментальных сепараций должно быть не менее восьми. Для получения удовлетворительного результата оптимизации, как правило, количество экспериментальных сепараций значительно превышает минимальное значение при различных значениях параметров сепаратора в определенном диапазоне значений. Это требует значительных затрат операционного времени на проведение экспериментальных сепараций, идентификацию продуктов деления и определения массы продуктов деления для расчета технологических показателей сепарации: извлечения и чистоты концентратов.

В основу изобретения способ моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора и способ его реализации поставлена задача уменьшения затрат операционного времени для определения оптимальных параметров электрического сепаратора при заданных необходимых технологических показателях сепарации представительской пробы способом имитационного компьютерного моделирования экспериментальных сепараций и проведения необходимых расчетов с помощью компьютерной программы, с применением алгоритма, базирующегося на способе моделирования процесса электрической сепарации смеси заряженных полимерных частиц в силовом поле рабочего пространства электрического сепаратора, а моделирование процесса построено на точном определении точек отрыва и расчета траекторий заряженных полимерных частиц смеси в межэлектродном пространстве электрического сепаратора.

Поставленная задача решается в способе моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора, который состоит из анализа силового поля рабочего пространства электрического сепаратора, включающего осаждающий и отклоняющий электроды, выполненные в виде цилиндров с возможностью вращения вокруг собственных осей, а при анализе силового поля рассматривается суперпозиция электрической кулоновского силы, электрической силы зеркального отображения, силы тяжести и силы реакции, которые действуют на частицы смеси, находящиеся на осаждающем электроде, из определения необходимых параметров предварительно заряженных частиц смеси, параметров электрического сепаратора и значений этих параметров, из определения точек отрыва частиц смеси от поверхности осаждающего электрода и траекторий их движения, в котором согласно изобретению, зарядку полимерных частиц смеси проводят в трибозарядном устройстве, а при анализе силового поля электрического сепаратора суперпозицию сил, действующих на частицы смеси, которые находятся на осаждающем электроде, дополняют силой трения между частицами смеси и осаждающим электродом, точки отрыва полимерных частиц смеси рассчитывают при условии отсутствия силы реакции со стороны осаждающего электрода, а траекторию движения полимерных частиц смеси получают из решения уравнений движения, которые учитывают силовое поле в межэлектродном пространстве электрического сепаратора.

Поставленная задача решается в способе определения оптимальных параметров электрического сепаратора для сепарирования смеси полимерных частиц, содержащем определение диапазонов значений параметров электрического сепаратора, который включает осаждающий электрод, выполненный в виде цилиндра с возможностью вращения вокруг собственной оси, и отклоняющий электрод, проведение серии экспериментальных электрических сепараций с представительскими пробами заряженных полимерных частиц смеси при различных значениях параметров электрического сепаратора в определенных для этих параметров диапазонах значений, определение технологических параметров каждой экспериментальной электрической сепарации, определение оптимальных параметров электрического сепаратора, в котором согласно изобретению, серию экспериментальных электрических сепараций проводят для смеси полимерных частиц, заряженных в трибозарядном устройстве, имитационно с помощью компьютерной программы, с применением алгоритма, базирующегося на методе моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора, которая включает ввод входных данных (параметры частиц представительской пробы смеси полимерных частиц), задание диапазонов значений параметров электрического сепаратора, задание технологических показателях электрической сепарации, определение технологических показателей каждой экспериментальной электрической сепарации по рассчитанным траекториям движения отдельных полимерных частиц смеси и определение оптимальных параметров электрического сепаратора для достижения заданных технологических показателей электрических сепарации.

В предложенном способе к суперпозиции сил, действующих на полимерную частицу смеси на поверхности осаждающего электрода, прибавляют силу трения, а момент отрыва определяют из условия равенства нулю силы реакции со стороны осаждающего электрода, что позволяет установить достоверные физические условия отрыва полимерной частицы смеси, рассчитать координаты точек отрыва в системе «частица - осаждающий электрод» и начальную линейную скорость в момент отрыва полимерной частицы смеси. Решение пространстве с определенными начальными условиями дает возможность построить точные траектории движения к приемникам продуктов деления и координаты полимерных частиц смеси на прямой, соединяющей верхние точки делителей электрического сепаратора.

Проведение имитационного компьютерного моделирования экспериментальных сепараций при всех возможных значениях технических параметров сепаратора (напряжение между электродами, частота вращения осаждающего электрода, положение делителей) из выбранного диапазона значений с определенным шагом позволяет вдвое сократить время для определения технологических показателей сепарации смеси полимерных частиц по сравнению со способом [2] для 8 экспериментальных сепараций. При этом, количество имитационных компьютерных сепараций может значительно превышать число экспериментальных сепараций способа [2], обеспечивая точность и однозначность определения набора оптимальных параметров электрического сепаратора (один или несколько вариантов) для заданных технологических показателей сепарации представительной пробы за тоже время.

Сущность изобретения поясняется следующими графическими материалами.

На фиг. 1 представлена схема электрического сепаратора для сепарации смеси полимерных частиц.

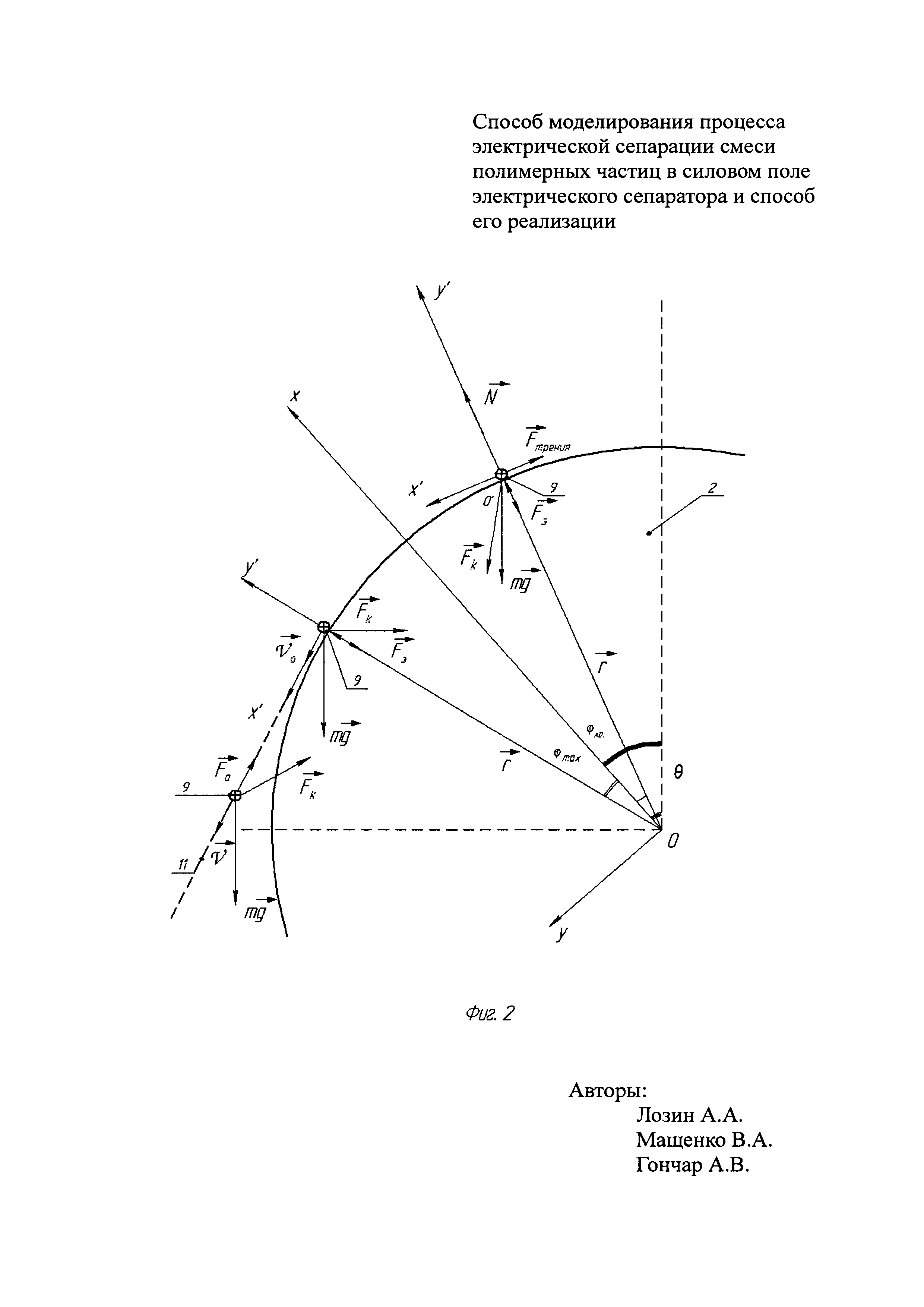

На фиг. 2 представлена схема силового поля рабочего пространства электрического сепаратора, действующего на положительно заряженную полимерную частицу смеси на поверхности осаждающего электрода и в межэлектродном пространстве, и траектория движения этой частицы в межэлектродном пространстве сепаратора.

На фиг. 3 представлена схема силового поля рабочего пространства электрического сепаратора, действующего на отрицательно заряженную полимерную частицу на поверхности осаждающего электрода и в межэлектродном пространстве, и траектория движения этой частицы в межэлектродном пространстве сепаратора.

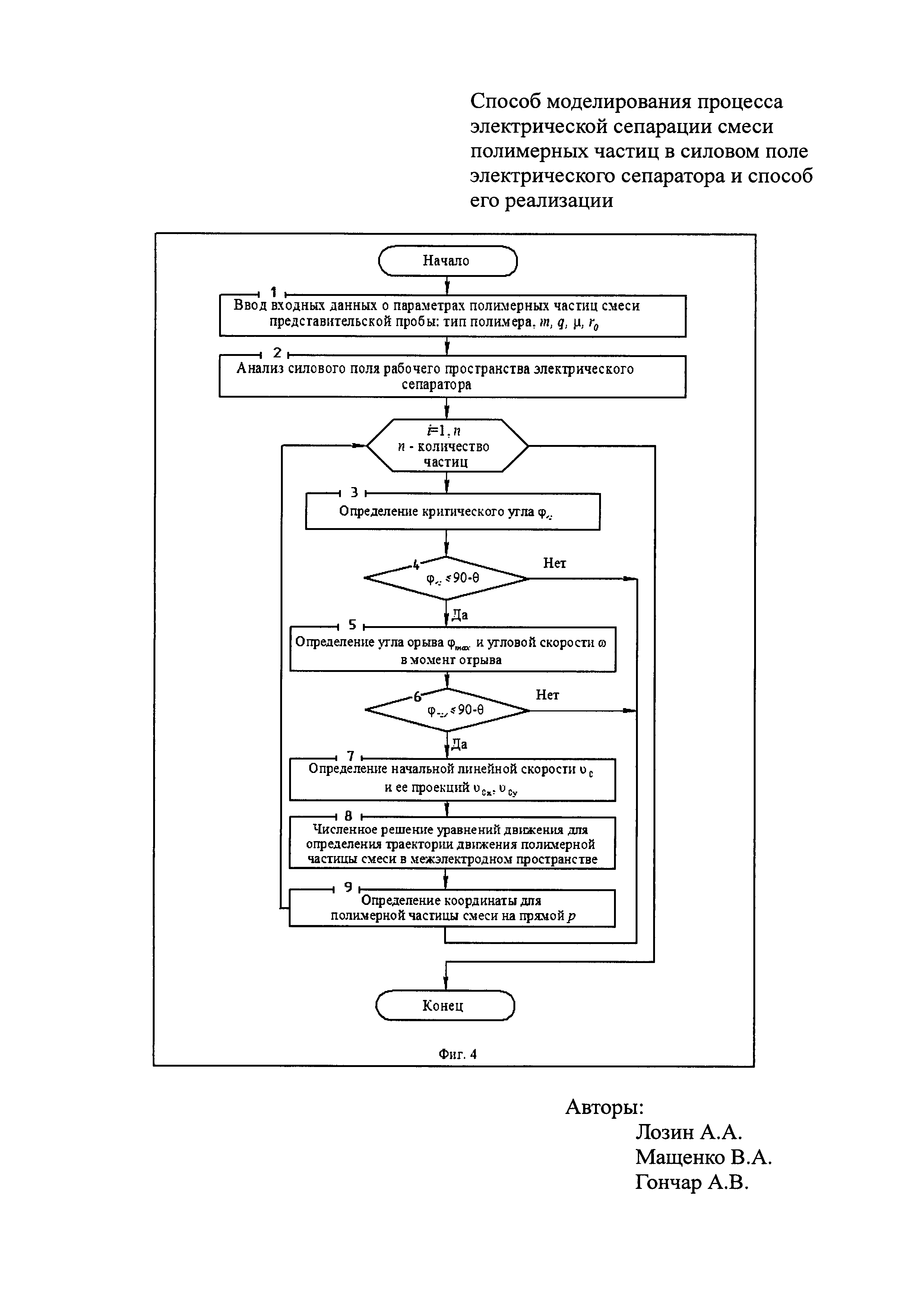

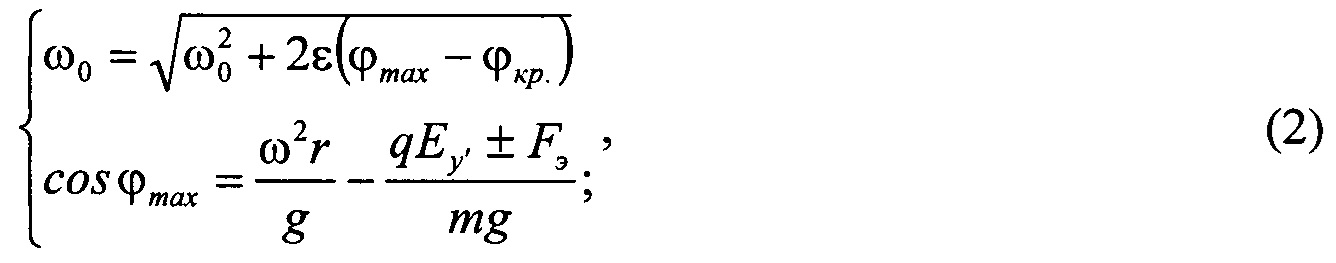

На фиг. 4 представлена блок-схема алгоритма имитационного компьютерного моделирования способа моделирования электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора.

Электрический сепаратор (фиг. 1) содержит трибозарядное устройство 1, осаждающий электрод 2 и отклоняющий электрод 3, выполненные в виде цилиндров с возможностью вращения вокруг своих осей, делители продуктов деления 4, 5, приемники 6, 7, 8 продуктов деления.

На схеме сепарации (фиг. 1) изображена положительно 9 и отрицательно 10 заряженные полимерные частицы смеси представительной пробы, система координат Oxy, радиус-вектор

На схеме (фиг. 2) изображены силы, действующие на положительно заряженную полимерную частицу 9 смеси при движении по поверхности осадительного электрода 2 и в момент отрыва и при движении в межэлектродном пространстве электрического сепаратора, траектория движения 11 в межэлектродном пространстве, где радиус-вектор

На схеме (фиг. 3) изображены силы, действующие на отрицательно заряженную полимерную частицу 10 смеси при движении по поверхности осаждающего электрода 2 и в момент отрыва, и при движении в межэлектродном пространстве, траектория движения 11 в межэлектродном пространстве, где радиус-векторы

Процесс сепарации смеси полимерных частиц на электрическом сепараторе происходит следующим образом.

Двух или трехкомпонентную смесь полимерных частиц подают в трибозарядное устройство 1 электрического сепаратора (фиг. 1). Вследствие трения между собой различных типов полимерных частиц в трибозарядном устройстве 1 получаем смесь положительно 9 и отрицательно 10 заряженных полимерных частиц смеси, направляемых на осаждающий электрод 2 электрического сепаратора. Осаждающий электрод 2 заземлен, а на отклоняющий электрод 3 подают высокое напряжение U, создавая в межэлектродном пространстве электрическое поле напряженностью

Заявленный способ моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле рабочего пространства электрического сепаратора реализуется следующим образом.

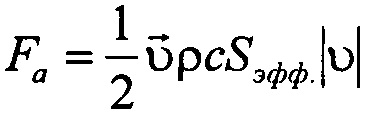

В начале проводят анализ силового поля электрического сепаратора, действующего на движущуюся заряженную полимерную частицу смеси по поверхности осаждающего электрода, которое представляет собой суперпозицию следующих сил:

Для моделирования движения полимерной частицы смеси в силовом поле рабочего пространства электрического сепаратора необходимо знать ее следующие параметры: массу m, электрический заряд q, коэффициент трения μ, эффективный радиус частицы r0 и технические параметры электрического сепаратора: напряжение U между электродами 2, 3, частоту вращения n0 осаждающего электрода 2, которые устанавливают экспериментально и, которые являются входными данными для определения точек отрыва и траекторий движения полимерных частиц смеси.

Результаты анализа силового поля рабочего пространства сепаратора показывают, что движение полимерной заряженной частицы смеси по поверхности осаждающего электрода 2 происходит следующим образом: на первой стадии имеем общее вращательное движение полимерных частиц 9, 10 смеси и осаждающего электрода 2 с угловой скоростью ω0 (ω0=2πn0), на второй стадии - движение полимерных частицах 9, 10 смеси со скольжением по поверхности осаждающего электрода 2 до точки отрыва. Изменение характера движения заряженных полимерных частиц 9, 10 смеси определяется соотношением между силой трения и проекциями силы тяжести и электрической кулоновского силы на ось Ох' в системе координат Ох'y', связанной с центром масс полимерной частицы смеси (фиг. 2, 3).

Для нахождения точки отрыва полимерных частиц 9 или 10 смеси от поверхности осаждающего электрода определяем угол ϕкр, при котором происходит изменение характера движения полимерной частицы 9 или 10 смеси по поверхности осаждающего электрода 2 из следующего уравнения:

где θ - угол наклона прямой Ох от положения вертикали; r - радиус-вектор полимерной частицы 9 или 10 смеси в системе координат Oxy, Ex', Ey' - проекции составляющих вектора напряженности электрического поля в системе координат Ох'y' связанной с центром масс полимерной частицы смеси, для положительно заряженной полимерной частицы 9 смеси электрическую силу зеркального отображения Fэ берем со знаком «+», соответственно, для отрицательно заряженной полимерной частицы 10 смеси - берем со знаком «-», g -ускорение свободного падения.

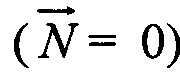

Точку отрыва от поверхности осаждающего электрода 2 определяем углом отрыва ϕmax. Отрыв полимерных частиц 9, 10 смеси от поверхности осаждающего электрода 2 возможен при условии равенства нулю силы реакции опоры

где ε - угловое ускорение полимерной частицы смеси.

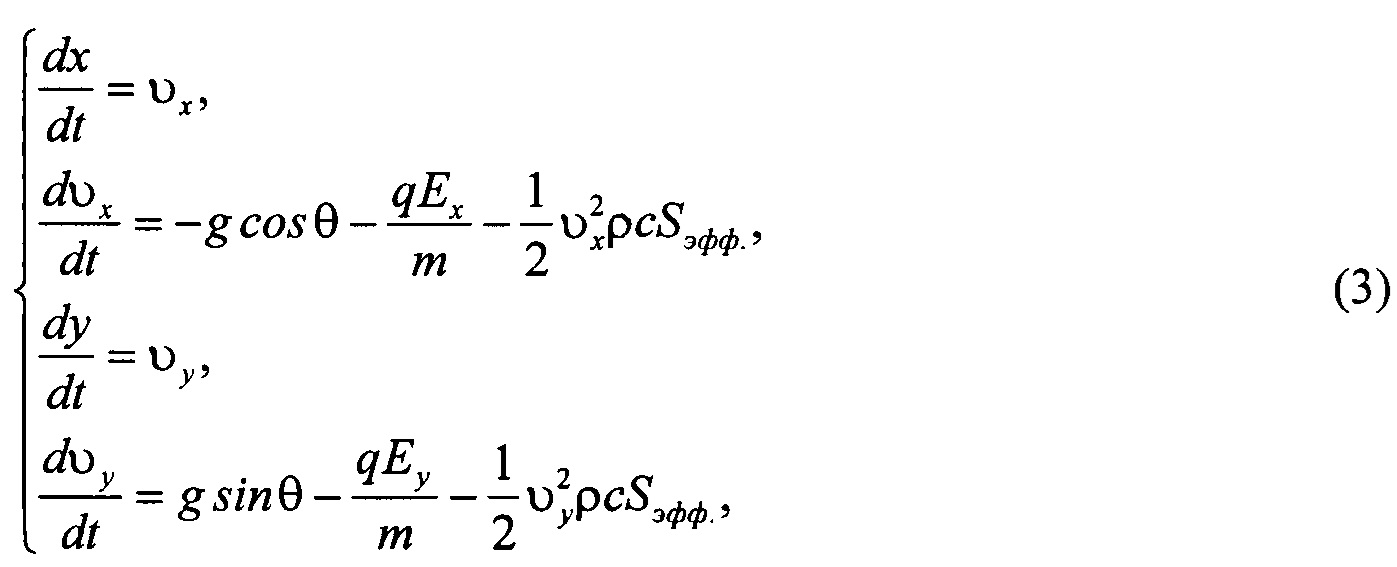

Движение заряженной полимерной частицы 9 или 10 смеси в межэлектродном пространстве (фиг. 2, 3) после отрыва от поверхности осаждающего электрода 2 описываем следующей системой дифференциальных уравнений:

где Ех, Еу - проекции составляющих вектора напряженности электрического поля в системе координат Oxy.

Начальные условия (проекции начальной линейной скорости движения полимерной частицы 9 или 10 смеси υ0x, υ0y, в момент отрыва в системе координат Oxy) для системы уравнений (3) определяют по соотношениям:

Численное решение системы (3) определяет траекторию движения каждой заряженной полимерной частицы 9, 10 смеси в межэлектродном пространстве электрического сепаратора. Пересечение траектории движения каждой полимерной частицы 9, 10 смеси с прямой р, проходящей через верхние точки делителей в межэлектродном пространстве электрического сепаратора, дает возможность определить координаты частиц на указанной прямой.

Заявленный способ определения оптимальных параметров электрического сепаратора для сепарирования смеси полимерных частиц реализован в специальной компьютерной программе, которая может быть разработана в одной из систем программирования MATLAB, Delphi, С++, следующим образом.

С учетом технологических особенностей сепарации смеси полимерных частиц, проводят определение диапазонов значений технических параметров электрического сепаратора: минимальное и максимальное значения напряжения U между электродами 2 и 3 и частоты вращения n0 осаждающего электрода 2. Положения делителей 4, 5 электрического сепаратора определяются координатами их верхних точек на прямой р. Минимальные и максимальные значения положений делителей 4, 5 и шаги изменения этих значений, ограничены конструктивными особенностями электрического сепаратора.

Задают величины шагов изменения значений напряжения U между отклоняющим 3 и осаждающим 2 электродами и частоты вращения n0 осаждающего электрода 2.

Диапазоны изменения технических параметров электрического сепаратора и их шаги вводят в компьютерную программу. Количество имитационных сепараций определяется в программе и равно произведению возможных значений изменения напряжения между электродами 2, 3 и частоты вращения n0 осаждающего электрода 2.

Серию имитационных экспериментальных электрических сепараций для смеси заряженных полимерных частиц проводят по алгоритму (фиг. 4) способа моделирования процесса электрической сепарации смеси заряженных полимерных частиц в силовом поле электрического сепаратора, содержащем следующие этапы.

1. Ввод входных данных в компьютерную программу (параметры полимерных частиц двух или трехкомпонентной смеси представительной пробы: тип полимера, масса частицы m, электрический заряд q, коэффициент трения μ, эффективный радиус частицы r0).

2. Анализ силового поля рабочего пространства электрического сепаратора, который включает расчет напряженности электрического поля в каждой точке рабочего пространства и определение сил, действующих на полимерную частицу 9 или 10 смеси при движении по поверхности осаждающего электрода 2 и в межэлектродном пространстве электрического сепаратора (фиг. 2, 3).

Определение точки отрыва для каждой полимерной частицы 9, 10 смеси, включающее:

3. Определение критического угла ϕкр для каждой частицы полимерной смеси;

4. Если критический угол ϕкр>90-θ, то координаты полимерной частицы 9, 10 смеси на прямой р соответствуют приемнику 6 продуктов деления;

5. Определение угла отрыва ϕmax и угловой скорости со в момент отрыва для каждой полимерной частицы 9, 10 смеси;

6. Если угол отрыва ϕmax>90-θ, то координаты полимерной частицы 9, 10 смеси на прямой р соответствуют приемнику 6 продуктов деления;

7. Определение начальной линейной скорости υ0 и ее проекций υ0x, υ0y, в системе координат Oxy для каждой полимерной частицы 9, 10 смеси в момент отрыва.

8. Решение уравнений движения для определения траектории движения каждой полимерной частицы 9, 10 смеси в межэлектродном пространстве электрического сепаратора.

9. Определение координаты для каждой полимерной частицы 9, 10 смеси на прямой р.

Имитационное моделирование экспериментальных сепараций проводят для всех возможных значений U, n0. Для каждой имитационной сепарации определяют распределение полимерных частиц 9, 10 смеси в приемники 6, 7, 8 продуктов деления по координатам этих частиц смеси на прямой p и технологические показатели сепарации следующим образом.

Вначале, изменяя положение делителя 4 от минимального значения до некоторого фиксированного значения, определяют максимально возможное значение одного из показателей сепарации (эффективность сепарации, извлечение, чистота полимерного концентрата) для одного из компонентов смеси в приемнике 6 продуктов деления.

В дальнейшем, изменяя положение делителя 5 от фиксированного значения положения делителя 4 до максимального значения положения, находим максимально возможное значение определенного показателя сепарации для другого компонента смеси в приемнике 8 продуктов деления. При найденных положениях делителей 4 и 5 определяем технологический показатель сепарации в приемнике 7 продуктов деления и другие технологические показатели в приемниках 6, 7, 8 продуктов деления.

Заданные технологические показатели электрической сепарации представительной пробы сравнивают с множеством полученных технологических показателей имитационных сепараций и определяют оптимальные параметры сепаратора (один или несколько вариантов) для получения заданных технологических показателей.

Использование предложенного способа моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора для компьютерного моделирования имитационных экспериментальных сепараций, позволяет проводить экспериментальные сепарации с помощью компьютерной программы и достичь значительного уменьшения операционного времени на определение оптимальных параметров электрического сепаратора при заданных технологических показателях электрической сепарации.

Источники информации

1. Физические основы электрической сепарации / [А.И. Ангелов, И.П. Верещагин, В.С. Ершов и др.]; под. ред. В.И. Ревнивцева. - М.: Недра, 1983. - 271 с.

2. Experimental modeling of the electrostatic separation of granular materials / K. Mendes, L. Dascalescu, A. Tilmatine, A. Bendaoud, M. Younes // Particulate Science and Technology. - 2007. - V. 25. - P. 163-171.

Реферат

Группа изобретений относится к области моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле рабочего пространства электрического сепаратора и может найти применение в имитационном компьютерном эксперименте электрических сепараций для определения оптимальных параметров электрического сепаратора. Способ включает анализ силового поля рабочего пространства электрического сепаратора, определение необходимых параметров предварительно заряженных частиц смеси, параметров электрического сепаратора и значений этих параметров, определение точек отрыва частиц смеси от поверхности осаждающего электрода и траекторий их движения. При анализе силового поля электрического сепаратора суперпозицию сил, действующих на частицы смеси, которые находятся на осаждающем электроде, дополняют силой трения между частицами смеси и осаждающим электродом точки отрыва полимерных частиц смеси рассчитывают при условии отсутствия силы реакции со стороны осаждающего электрода, траекторию движения полимерных частиц смеси получают из решения уравнений движения. При определении оптимальных параметров электрического сепаратора для сепарирования смеси полимерных частиц проводят серию экспериментальных электрических сепараций имитационно с помощью компьютерной программы, с применением алгоритма, базирующегося на способе моделирования процесса электрической сепарации смеси полимерных частиц в силовом поле электрического сепаратора. Обеспечивается возможность проводить экспериментальные сепарации с помощью компьютерной программы и достичь значительного уменьшения операционного времени на определение оптимальных параметров электрического сепаратора при заданных технологических показателях электрической сепарации. 2 н.п. ф-лы, 4 ил.

Комментарии