Способ гидрообессеривания нафты в дистиляционном колонном реакторе (варианты) - RU2213605C2

Код документа: RU2213605C2

Чертежи

Описание

Область техники, к

которой относится изобретение

Настоящее изобретение относится к способу одновременной ректификации и гидроочистки потока нафты с полными пределами выкипания. Более конкретно, поток нафты с

полными пределами выкипания одновременно гидрообессеривают и разделяют на легкую согласно пределам выкипания нафту и тяжелую согласно пределам выкипания нафту. Нафты с двумя пределами выкипания

очищают раздельно в соответствии с количеством серы в каждом погоне и практическим применением каждой фракции.

Родственная информация

Потоки нефтяных дистиллятов содержат

разнообразные органические химические компоненты. Обычно потоки характеризуют пределами выкипания, которые отражают состав. Кроме того, на состав оказывает влияние обработка потоков. Например,

продукты каталитического крекинга или термического крекинга содержат олефиновые материалы в высокой концентрации, а также насыщенные материалы (алканы) и полиненасыщенные материалы (диолефины). Кроме

того, этими компонентами могут быть любые из разнообразных изомеров соединений.

Состав неочищенной нафты, когда она выходит из нефтеперегонного куба, или прямогонной нафты зависит, главным образом, от источника сырья. Нафты из источников нефти парафинового основания имеют больше насыщенных прямых цепей или циклических соединений. Как правило, большинство "не содержащих активных соединений серы" (малосернистых) нефтей и нафт являются парафиновыми. Нефти нафтеновых оснований содержат больше ненасыщенных и циклических и полициклических соединений. Нефти с более высоким содержанием серы приближаются к нафтеновым. Очистка различных прямогонных нафт может несколько различаться в зависимости от их состава, зависящего от источника сырья.

Нафта после риформинга или продукт риформинга обычно не нуждается в дополнительной очистке, за исключением, возможно, дистилляции или экстрагирования растворителем для удаления ценных ароматических продуктов. Нафты после риформинга, по существу, не имеют сернистых примесей вследствие интенсивной очистки до процесса и во время самого процесса.

Крекированная нафта на выходе установки каталитического крекинга имеет относительно высокое октановое число в результате присутствия в ней олефиновых и ароматических соединений. В некоторых случаях на нефтеперерабатывающих заводах эта фракция может составлять вплоть до половины производимого бензина, наряду со значительной долей октана.

Полученная каталитическим крекингом нафта (материал с пределами выкипания бензина) в настоящее время составляет значительную часть (≈1/3) бензиновых продуктов в США, и она содержит самую большую долю серы. Для согласования с техническими условиями на продукт или с экологическими требованиями может потребоваться удаление серы обычно путем гидроочистки.

Наиболее распространенным способом удаления серосодержащих соединений является

гидрообессеривание, в процессе которого дистиллят нефти пропускают через твердый катализатор в форме частиц, содержащий металл гидрогенизаций с носителем на основе оксида алюминия. Кроме того, в сырье

вводят в больших количествах водород. Следующие уравнения иллюстрируют реакции в типичной установке гидрообессеривания:

(1) RSH + H2 --> RH + H2S

(2) RCl

+ H2 --> RH + HCl

(3) 2RN + 4H2 --> RH + NH3

(4) ROOH + 2H2 --> RH + H2O

Типичные рабочие режимы

для реакций гидрообессеривания:

Температура,oС: 315,6-415,6

Давление, МПа: 4,137-20,68

Расход возвращаемого H2, м3 на 1 м3 сырья:

267-534

Восполнение свежим Н2, м3 на 1 м3 сырья: 124,6-178.

После завершения гидроочистки продукт можно разделить на фракции или просто испарить путем внезапного понижения давления, чтобы освободить сероводород и теперь собрать обессеренную нафту.

В дополнение к применению крекированных нафт в качестве источников высокооктановых компонентов смешения их часто используют в качестве источников олефинов в других процессах, таких, как этерификация. Кроме того, указанные условия гидроочистки нафтовой фракции, проводимой для удаления серы, будут приводить к насыщению некоторых олефиновых соединений во фракции при снижении октанового числа и утрате источника олефинов.

Были сделаны различные предложения, направленные на удаление серы при сохранении наиболее нужных олефинов. Поскольку олефины в крекированной нафте находятся, главным образом, в низкокипящей фракции этих нафт, а для серосодержащих примесей существует тенденция сосредоточения в высококипящей фракции, наиболее распространенное решение заключается в предварительном разделении на фракции до гидроочистки. В результате предварительного разделения на фракции получаются светлая согласно пределам выкипания нафта, которая выкипает в диапазоне температур от C5 до примерно 121,1oС, и тяжелая согласно пределам выкипания нафта, которая выкипает в диапазоне температур от примерно 121,1 до 246,1oС.

Преобладающими легкими, или низкокипящими, серосодержащими соединениями являются меркаптаны, тогда как более тяжелыми или более высококипящими соединениями являются тиофены и другие гетероциклические соединения. При разделении только на фракции меркаптаны не удаляются. Однако в последнее время меркаптаны удаляют с помощью окислительных процессов, включающих в себя промывку едкой щелочью. В патенте США 5320742 описано сочетание процессов окислительного удаления меркаптанов с последующим разделением на фракции и гидроочистки более тяжелой фракции. При окислительном удалении меркаптанов осуществляют превращение меркаптанов в соответствующие дисульфиды.

Обычно при необходимости повышения октанового числа в дополнение к очистке более легкой части нафты, чтобы удалить меркаптаны, ее используют в качестве сырья для установки каталитического риформинга. Кроме того, более легкую фракцию можно подвергнуть дополнительному разделению для выделения ценных олефинов С5 (амиленов), которые пригодны для получения эфиров.

Преимущество настоящего изобретения заключается в том, что серу можно удалять из легкой олефиновой части потока и более тяжелой части потока без существенной потери олефинов. По существу, всю серу в более тяжелой части преобразуют в H2S при гидрообессеривании и легко отгоняют от углеводородов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вкратце, в настоящем изобретении

использован разделитель нафты в качестве дистилляционного колонного реактора для очистки части или всей нафты с целью удаления органических серосодержащих соединений, содержащихся в ней. Катализатор

размещают в дистилляционном колонном реакторе таким образом, чтобы выбранная часть нафты находилась в контакте с катализатором и очищалась. Катализатор можно разместить в ректификационной секции,

чтобы очищать только более легкие согласно пределам выкипания компоненты, в выпарной секции, чтобы очищать только более тяжелые согласно пределам выкипания компоненты, или на всем протяжении колонны,

чтобы очищать нафту в широких пределах выкипания. Кроме того, для тонкой очистки дистилляционный колонный реактор можно объединить с типовыми однопроходными реакторами с неподвижным слоем или с еще

одним дистилляционным колонным реактором.

Использованный в настоящей заявке термин "дистилляционный колонный реактор" означает дистилляционную колонну, которая содержит такой катализатор, что реакция и дистилляция протекают в колонне одновременно. В предпочтительном варианте осуществления катализатор приготавливают в виде дистилляционной структуры и используют в качестве как катализатора, так и дистилляционной структуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

фиг. 1 - упрощенная технологическая схема одного варианта осуществления

изобретения, имеющего один слой катализатора в дистилляционной колонне/разделителе нафты, который используют для очистки только более тяжелых компонентов;

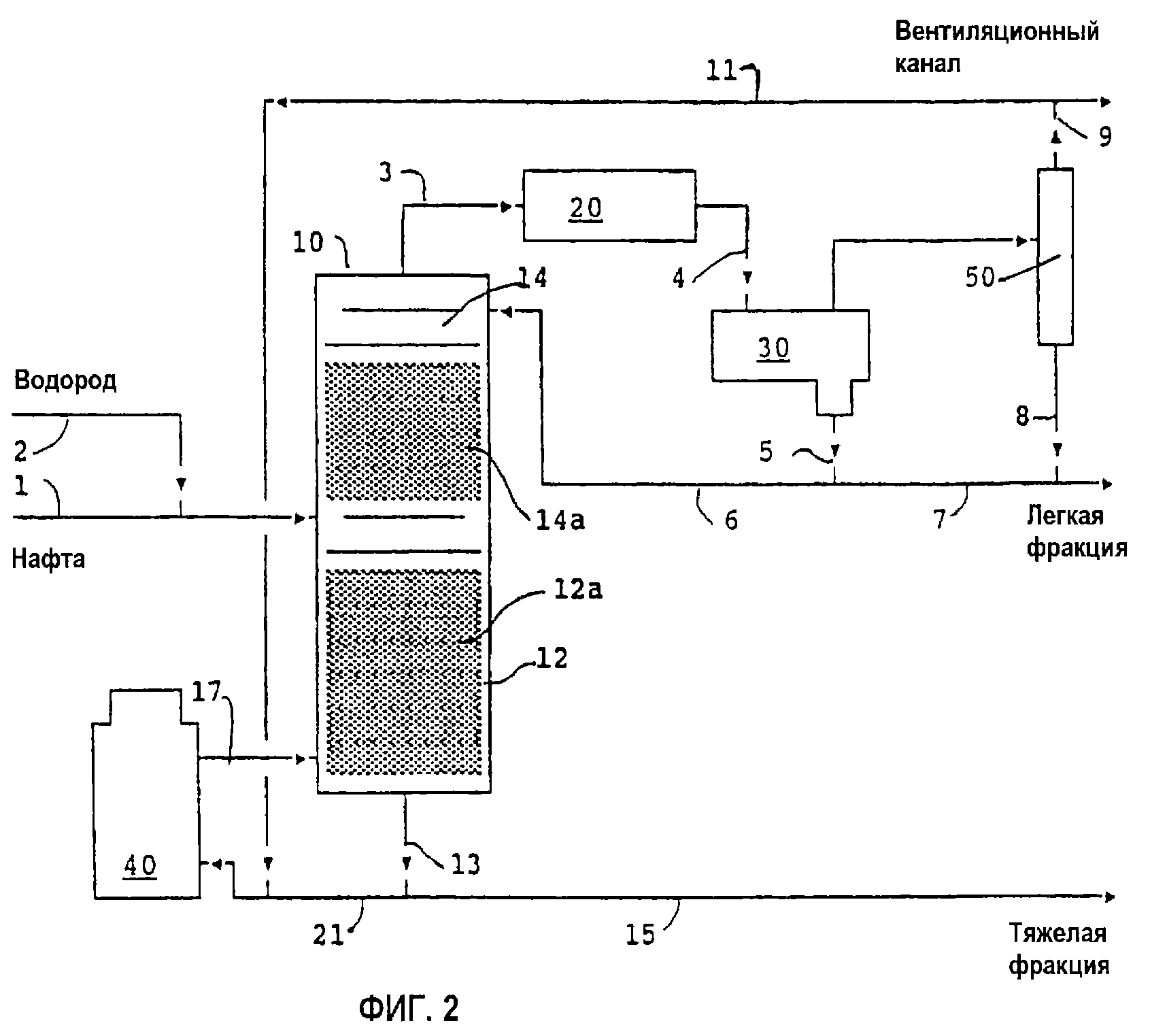

фиг. 2 - упрощенная технологическая

схема разновидности варианта осуществления из фиг.1, имеющей два слоя катализатора в дистилляционной колонне/разделителе нафты, которую используют для очистки нафты с полными пределами выкипания;

фиг.3 - упрощенная технологическая схема разновидности из фиг.2, имеющей два слоя катализатора в дистилляционной колонне/разделителе нафты, которую используют для очистки нафты с полными

пределами выкипания, при этом тяжелую нафту извлекают ниже самого нижнего слоя катализатора;

фиг. 4 - упрощенная технологическая схема разновидности варианта осуществления из фиг.3, имеющей

непрерывный слой катализатора в дистилляционной колонне/разделителе нафты, которую используют для очистки нафты с полными пределами выкипания, при этом тяжелую нафту извлекают в месте, находящемся в

колонне выше, чем на фиг.3;

фиг. 5 - упрощенная технологическая схема варианта осуществления изобретения, в котором в ректификационной секции дистилляционной колонны/разделителя нафты

находится единственный слой катализатора, который используют для очистки только легкой нафты, а тяжелую нафту очищают в обычном реакторе;

фиг. 6 - упрощенная технологическая схема еще одного

варианта осуществления изобретения, в котором обычный реактор на переднем конце используют в качестве защитного слоя катализатора для дистилляционной колонны/разделителя нафты, который используют для

очистки нафты с полными пределами выкипания;

фиг. 7 - упрощенная технологическая схема варианта осуществления, аналогичного варианту осуществления из фиг.5, в котором дистилляционную

колонну/разделитель нафты используют для очистки только легкой нафты, а тяжелую нафту очищают в отдельном дистилляционном колонном реакторе;

фиг. 8 - упрощенная технологическая схема варианта

осуществления, аналогичного варианту осуществления из фиг.5, в котором дистилляционную колонну/разделитель нафты используют для очистки только легкой нафты, а тяжелую нафту очищают в обычном реакторе;

фиг. 9 - упрощенная технологическая схема разновидности варианта осуществления из фиг.8, в которой дистилляционную колонну/разделитель используют для очистки только легкой нафты, а тяжелую

нафту очищают в отдельном дистилляционном колонном реакторе, имеющем обычный защитный слой катализатора, при этом осадки из отдельного дистилляционного колонного реактора возвращают в оборот через

защитный слой катализатора;

фиг.10 - упрощенная технологическая схема альтернативного варианта осуществления изобретения, аналогичного варианту осуществления из фиг.9, в котором

дистилляционную колонну/разделитель нафты используют для очистки только легкой нафты, а тяжелую нафту очищают вначале в защитном реакторе со слоем катализатора и затем завершают в отдельном

дистилляционном колонном реакторе; и

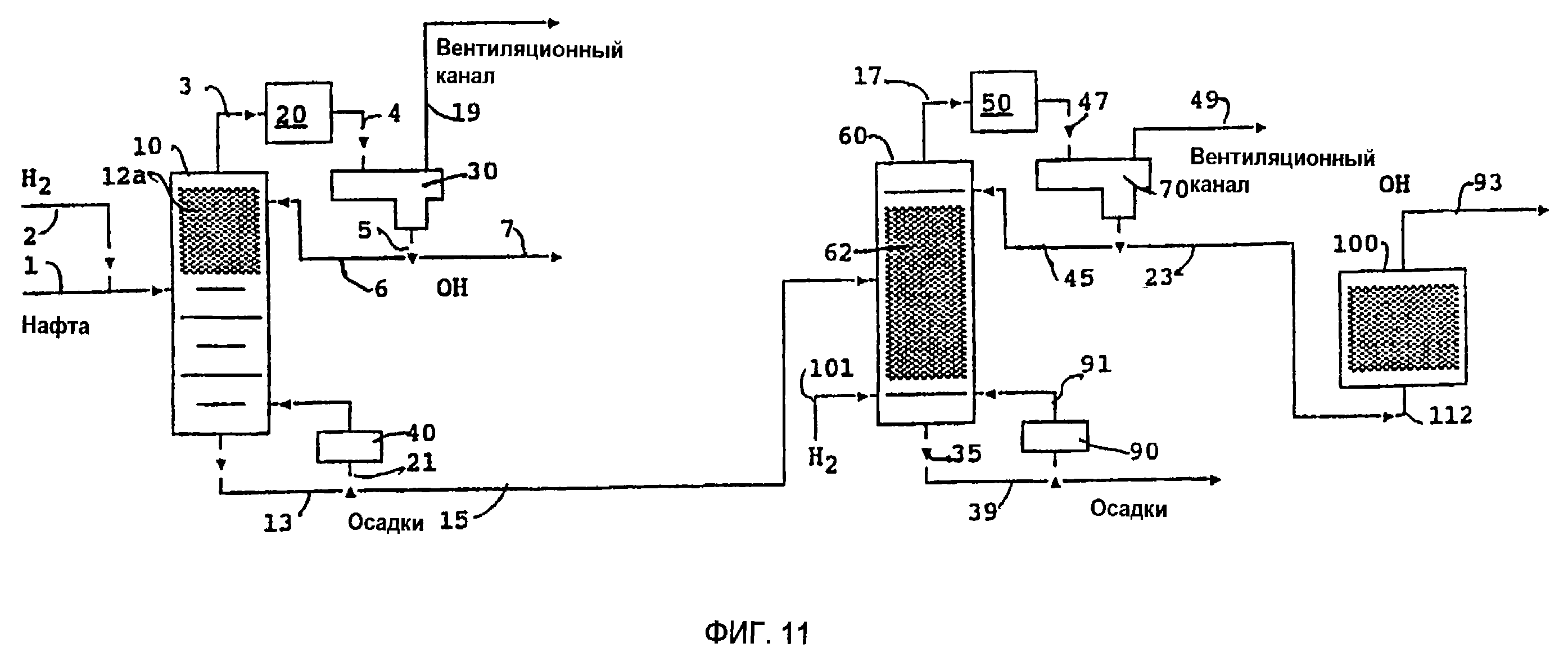

фиг. 11 - упрощенная технологическая схема еще одного варианта осуществления изобретения, в котором дистилляционную колонну/разделитель нафты используют

для очистки только легкой нафты, а тяжелую нафту очищают в отдельном дистилляционном колонном реакторе, при этом верхние погоны из отдельной дистилляционной колонны дополнительно очищают в типовом

однопроходном реакторе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Сырье для процесса включает в себя серосодержащую нефтяную фракцию, которая кипит в пределах выкипания бензина. Сырье

этого типа включает в себя легкие нафты, имеющие пределы выкипания от примерно С5 до 165,5oС, и нафты с полными пределами выкипания, имеющие пределы выкипания от С5 до

215,6oС. Обычно процесс пригоден для материала, имеющего пределы выкипания нафты, из каталитических продуктов крекинг-установки, поскольку они содержат необходимые олефины и нежелательные

серосодержащие соединения. Прямогонные нафты имеют весьма мало олефинового материала и, если сырьевой источник не является "высокосернистым", очень немного серы.

Содержание серы в каталитически крекированных фракциях зависит от содержания серы в сырье для крекинг-установки, а также от пределов выкипания выбранной фракции, использованной в качестве сырья в процессе. Более легкие фракции будут иметь меньшие содержания серы, чем более высококипящие фракции. Начальная фракция нафты содержит наибольшее количество высокооктановых олефинов, но относительно немного серы. Компоненты серы в начальной фракции представляют собой, главным образом, меркаптаны, и типичными из этих компонентов являются: метилмеркаптан (точка кипения 6,1oС), этилмеркаптан (точка кипения 37, 2oС), н-пропилмеркаптан (точка кипения 67,8oС), изопропилмеркаптан (точка кипения 57,2-60,0oС), изобутилмеркаптан (точка кипения 87,8oС), трибутилмеркаптан (точка кипения 63,9oС), н-бутилмеркаптан (точка кипения 97,8oС), секбутилмеркаптан (точка кипения 95,0oС), изоамилмеркаптан (точка кипения 121,1oС), н-амилмеркаптан (точка кипения 126,1oС), α-метилбутилмеркаптан (точка кипения 112,2oС), α-этилпропилмеркаптан (точка кипения 145,0oС), н-гексилмеркаптан (точка кипения 151,1oС), 2-меркаптогексан (точка кипения 140,0oС) и 3-меркаптогексан (точка кипения 57,2oС). Типичные серосодержащие соединения, обнаруживаемые в более высококипящей фракции, включают в себя более тяжелые меркаптаны, тиофеновые сульфиды и дисульфиды.

Реакцию органических серосодержащих соединений в очистительном потоке с водородом и катализатором для образования Н2S обычно называют гидрообессериванием. Гидроочистка является более широким термином, который охватывает насыщение олефинов и ароматических соединений и реакцию органических соединений азота для образования аммиака. Однако гидрообессеривание включено в нее, и его иногда называют просто гидроочисткой.

Катализатор, который пригоден для реакции гидрообессеривания, включает в себя металлы VIII группы, такие, как кобальт, никель, палладий, сами по себе или в сочетании с другими металлами, такими, как молибден или вольфрам, на соответствующем носителе, которым может быть оксид алюминия, диоксид кремния - оксид алюминия, диоксид титана - диоксид циркония и т.п. Обычно металлы используют в виде оксидов металлов, переносимых на удлиненных частицах или сферах и, которые как таковые, как правило, не пригодны для применения в качестве дистилляционных структур.

Катализаторы содержат компоненты из металлов групп V, VIB, VIII Периодической таблицы элементов или их смеси. Использование дистилляционной системы уменьшает деактивацию и обеспечивает более продолжительную работу, чем при использовании катализаторных блоков для гидрогенизации с неподвижным слоем из уровня техники. Металл группы VIII обеспечивает повышенную суммарную среднюю активность. Предпочтительны катализаторы, содержащие металл группы VIB, такой, как молибден, и метал группы VIII, такой, как кобальт или никель. Катализаторы, пригодные для реакции гидрообессеривания, включают в себя кобальтмолибденовые, никельмолибденовые и никельвольфрамовые. Металлы обычно присутствуют в виде оксидов, нанесенных на нейтральную основу, такую, как оксид алюминия, диоксид кремния - оксид алюминия и т.п. При использовании катализатора или ранее проводят осернение металлов, чтобы использовать его, подвергая действию потоков серосодержащих соединений. Кроме того, катализатор может катализировать гидрогенизацию олефинов и полиолефинов, содержащихся в легкой крекированной нафте, и в меньшей степени - изомеризацию некоторых моноолефинов. Гидрогенизация, особенно моноолефинов в более легкой фракции, может быть нежелательной.

Свойства типичного катализатора гидрообессеривания указаны в табл. 1.

Обычно катализатор имеет форму удлиненных частиц диаметром 3,175; 1,588 или 0,79 мм с отношением длины к диаметру от 1,5 до 10. Кроме того, катализатор может иметь форму сфер с теми же самыми диаметрами. Их можно непосредственно загружать в типовые однопроходные реакторы с неподвижным слоем, которые содержат опоры и распределяющие реагенты конструкции. Однако в своем обычном виде они образуют слишком плотную массу и поэтому их необходимо заранее подготавливать в виде каталитической дистилляционной структуры. Каталитическая дистилляционная структура должна быть способна действовать как катализатор и как среда массопередачи. Катализатор необходимо снабдить подходящим носителем и разместить внутри колонны, чтобы он действовал как каталитическая дистилляционная структура. В предпочтительном варианте осуществления катализатор размещен в тканой проволочной сетке, описанной в патенте США 5266546, который включен в настоящее описание посредством ссылки. Более предпочтительно, когда катализатор размещают в некотором количестве труб из проволочной сетки, закрытых на обоих концах, и укладывают на лист проволочной сетки, например каплеотбойной сетки. После этого лист и трубы сворачивают в кипы для загрузки в дистилляционный колонный реактор. Этот вариант осуществления описан в патенте США 5431890, который включен в настоящее описание посредством ссылки. Другие каталитические дистилляционные структуры, пригодные для этой цели, описаны в патентах США 4731229, 5073236, 5431890 и 5730843, которые также включены в настоящее описание посредством ссылок.

Условиями реакции для удаления серы только в типовом однопроходном реакторе с неподвижным слоем являются диапазон температур 260,0-371,1oС при давлениях между 2,758 и 6,895 МПа. Время пребывания материала в установке, представленное в виде среднечасовой скорости подачи жидкости, обычно находится между 1,0 и 10. В зависимости от температуры и давления нафта в однопроходном реакторе с неподвижным слоем может быть в жидкой фазе или в газообразной фазе, при этом полное давление и расход водорода регулируют до достижения парциальных давлений водорода в диапазоне 0,69-4,83 МПа. В других отношениях принцип однопроходного гидрообессеривания хорошо известен в данной области техники.

Соответствующие требованиям режимы обессеривания нафты в дистилляционном колонном реакторе в значительной степени отличаются от режимов для типового реактора, имеющего слой со

струйным течением жидкости, особенно в отношении полного давления и парциального давления водорода. Типичными режимами для реакционной зоны дистилляции являются следующие:

Температура - 232,

2-371,1oС

Полное давление - 517,1-2068 кПа

Парциальное давление Н2 - 41,37-517,1 кПа

Часовая объемная скорость нафты - Примерно 1-5

Расход

Н2 - 1,78-178 м3 на 1 м3 сырья

Действие дистилляционного колонного реактора приводит к возникновению жидкой и паровой фазы в пределах реакционной зоны

дистилляции. Наряду с парообразным углеводородом из нефтяной фракции значительную часть пара составляет водород. Фактическое разделение является предметом дополнительного рассмотрения.

Без ограничения объема изобретения заявитель предположил, что механизмом, который обеспечивает эффективность предложенного процесса, является конденсация части паров в реакционной системе, которая поглощает достаточное количество водорода в конденсированной жидкости для того, чтобы создался необходимый тесный контакт между водородом и серосодержащими соединениями в присутствии катализатора, приводящий к гидрогенизации их. В частности, частицы серы сосредотачиваются в жидкости, тогда как олефины и H2S сосредотачиваются в паре, позволяя получить высокую степень превращения серосодержащих соединений при низкой степени превращения частиц олефинов.

Результат действия процесса в дистилляционном колонном реакторе заключается в том, что можно использовать более низкие парциальные давления водорода (и поэтому более низкие полные давления). Как и при любой дистилляции, существует градиент температуры внутри дистилляционного колонного реактора. Нижний конец колонны содержит более высококипящий материал и поэтому находится при более высокой температуре, чем верхний конец колонны. Более низкокипящая фракция, которая содержит более легко удаляемые серосодержащие соединения, подвергается воздействию более низких температур в верхней части колонны, что обеспечивает большую степень избирательности, то есть меньшую степень гидрокрекинга или насыщения нужных олефиновых соединений. Более высококипящая часть подвергается действию более высоких температур на нижнем конце дистилляционного колонного реактора для разрыва серосодержащих кольцевых соединений и гидрогенизации серы.

Заявитель считает, что данная реакция в дистилляционной колонне приносит пользу, во-первых, потому, что реакция происходит одновременно с дистилляцией, начальные продукты реакции и другие компоненты потока удаляются из зоны реакции настолько быстро, насколько возможно, при этом уменьшается вероятность побочных реакций. Во-вторых, вследствие того, что все компоненты кипят, температура реакции регулируется точкой кипения смеси при заданном давлении в системе. Теплота реакции просто вызывает большее выкипание, но при заданном давлении не повышает температуру. В результате путем регулирования давления в системе можно достичь большой степени контроля скорости реакции и распределения продуктов. Дополнительная выгода, которую можно получить от этой реакции в дистилляционной колонне, заключается в промывочном действии, которое для катализатора создает внутреннее орошение, в результате чего уменьшаются накопления полимеров и закоксовывание.

Наконец, протекающий кверху водород действует как вымывающее вещество, способствуя удалению H2S, который образуется в дистилляционной реакционной зоне.

На приложенных фигурах показаны различные схемы обработки, обеспечивающие получение конкретных результатов. На фигурах одинаковым элементам даны одни и те же обозначения. Следует учесть, что все перераспределения элементов в различных вариантах осуществления направлены на разделение нафт и уменьшение количества органических серосодержащих соединений.

На фиг. 1 катализатор 12а загружен только в выпарную секцию 12 разделителя 10 нафты, имеющего конфигурацию дистилляционного колонного реактора. Нафту подают в дистилляционный колонный реактор 10 над выпарной секцией по технологической линии 1 и объединяют с водородом из технологической линии 2. Ректификационная секция 14 свободна от катализатора для того, чтобы предохранить более легкие компоненты от действия гидрообессеривающего катализатора и предотвратить нежелательное насыщение олефинов. Легкая нафта выкипает в ректификационной секции 14 и удаляется вместе с непрореагировавшим водородом и H2 S в качестве верхних погонов по технологической линии 3. Легкая нафта конденсируется в конденсаторе 20 и отделяется от водорода, H2S и других легких фракций в сборнике/сепараторе 30. Несконденсированные легкие фракции удаляются из сепаратора 30 по технологической линии 19 и отбираются в водоотделитель 50, из которого все жидкости (отобранные или конденсированные позднее) удаляются по технологической линии 8 и объединяются с легким нафтовым продуктом в технологической линии 7. Жидкость из сепаратора удаляется по технологической линии 5, при этом часть возвращается в дистилляционный колонный реактор в качестве флегмы по технологической линии 6. Нафтовый продукт удаляется по технологической линии 7. Тяжелая нафтовая фракция подвергается гидрообессериванию посредством катализатора 12а в выпарной секции и удаляется в виде осадков по технологической линии 13. Часть осадков циркулирует через ребойлер 40 с пламенным подогревателем по технологическим линиям 21 и 17. Тяжелый нафтовый продукт удаляется по технологической линии 15. Большая часть газа из водоотделителя 50 повторно сжимается и возвращается в ребойлер 40 по технологической линии 11. Для предотвращения накопления инертных углеводородов, обычно присутствующих в очистительных потоках водорода, и для удаления некоторого количества H2S можно предусмотреть вентиляционный канал.

Ниже приведены предпочтительные рабочие режимы и достигнутые результаты для дистилляционного колонного реактора из фиг.1:

Давление - 690-2068 кПа

Расход Н2 - 0,850-28,3 м3/ч

Парциальное давление Н2 - 6,895-413,7 кПа

Часовая объемная скорость жидкости - 0,2-5,0

% Гидрообессеривания - 98

Второй вариант осуществления показан на фиг.2. Этот вариант осуществления отличается от варианта из фиг.1 только включением слоя 14а катализатора в ректификационную секцию 14. Остальное описание

соответствует фиг.1. Катализатор в верхнем слое можно выбрать менее активным, чтобы не осуществлять гидрогенизацию моноолефинов, или его можно выбрать таким же, как в нижней части, и использовать для

гидрогенизации этих олефинов, если они имеются.

Предпочтительные рабочие режимы и результаты для дистилляционного колонного реактора из фиг.2 следующие:

Давление - 690-2068

кПа

Расход Н2 - 0,850-283 м3/ч

Парциальное давление Н2 - 6,895-413,7 кПа

% Гидрообессеривания - 50-97

Количество нефтепродукта на

единицу веса катализатора в час - 0,2-5,0

На фиг.3 показан третий вариант осуществления, который только несколько отличается от варианта, показанного на фиг.2. Зона 16 наибольшего количества

осадков выпарной секции оставлена свободной от катализатора, а тяжелый нафтовый продукт извлекается вбок по технологической линии 23. Большая часть осадков рециркулирует через ребойлер 40 и по

технологической линии 21. И наоборот, хвостовая фракция, которая является более высококипящей, чем требуемая тяжелая фракция, отбирается в качестве осадков по технологической линии 13 для того, чтобы

предотвратить накопление тяжелых остатков в системе.

Преимущество этого процесса заключается в том, что самый высококипящий материал, включающий в себя плохо поддающиеся термической обработке серосодержащие соединения, удаляется в хвостовой фракции.

Обратимся к фиг. 4, на которой показан процесс, аналогичный процессу на фиг. 3. Теперь слой 12а катализатора является непрерывным между выпарной секцией 12 и ректификационной секцией 14. Тяжелая нафта извлекается вбок по технологической линии 23 из места, находящегося несколько ниже ректификационной секции. Как и на фиг.3, хвостовая фракция извлекается в качестве осадков по технологической линии 13 для того, чтобы предотвратить накопление остатков и удалить плохо поддающиеся термической обработке серосодержащие соединения.

На фиг. 5 показан вариант осуществления, пригодный для использования в тех случаях, когда содержание серы в тяжелой фракции такое, что ее необходимо обрабатывать при существенно иных условиях по сравнению с имеющимися в разделяющем устройстве. Слой 14а катализатора размещен в ректификационной секции 14, при этом выпарная секция 12 оставлена свободной. Подачу осуществляют несколько ниже ректификационной секции 14. Остаточные продукты из ребойлера с подогревателем 40, не возвращенные в колонну, подаются в однопроходный реактор 60 с неподвижным слоем, содержащий слой 62 катализатора гидрообессеривания. Вытекающий поток проходит к сепаратору 70 высокого давления, из которого тяжелая нафта извлекается по технологической линии 23. Пар из сепаратора высокого давления возвращается в оборот по технологической линии 25 в выпарную секцию 12.

На фиг. 6 однопроходный реактор 60 с неподвижным слоем, содержащий слой 62 катализатора, размещен перед дистилляционным колонным реактором 10. В этом случае дистилляционный колонный реактор 10 работает как реактор тонкой очистки, а реактор 60 с неподвижным слоем может выполнять функцию реактора с защитным слоем. Реактор с защитным слоем легче перезагружать катализатором гидрообессеривания или регенерировать его, чем дистилляционный колонный реактор 10.

На фиг.7 представлен процесс, аналогичный процессу, показанному на фиг. 5, за исключением реактора 60 доочистки для потока осадков тяжелой нафты, который представляет собой второй дистилляционный колонный реактор 60 с двумя слоями 62 и 64 катализаторов. Осадки тяжелой нафты из первого дистилляционного колонного реактора 10 подают по технологической линии 15 во второй дистилляционный колонный реактор 60 ниже слоя 62 в ректификационной секции и выше слоя 64 в выпарной секции. Водород для второго дистилляционного колонного реактора 60 добавляют по технологической линии 41 к возвращаемому в оборот газовому потоку 29 для того, чтобы образовать объединенный поток в технологической линии 43.

Второй дистилляционный колонный реактор 60 включает в себя все вспомогательное оборудование первого дистилляционного колонного реактора 10 и имеет конденсатор 50, сборник/сепаратор 70, водоотделитель 90 и ребойлер 80. Тяжелая нафта отбирается в виде верхних погонов по технологической линии 17 к конденсатору и, следовательно, к сборнику/сепаратору 70 по технологической линии 47 и удаляется из сборника/сепаратора по технологической линии 23, а объединяясь с жидкостью из водоотделителя, поступающей по технологической линии 31, втекает в линию продукта 33. Газ из сборника/сепаратора 70 отбирается по технологической линии 49 в водоотделитель 90, из которого любая жидкость удаляется по технологической линии 31 перед повторным сжатием и возвращением в оборот по технологическим линиям 25 и 29. Небольшой вентиляционный канал 27 предусмотрен для предотвращения накапливания инертных компонентов в системе. Большая часть осадков объединяется с возвращаемым в оборот водородом в технологической линии 37 и рециркулирует через ребойлер с пламенным подогревателем 80. Продукт хвостовой фракции удаляется по технологическим линиям 35 и 39 для того, чтобы предотвратить накопление тяжелых компонентов в системе. Для двух дистилляционных колонных реакторов из фиг.7 предпочтительны рабочие режимы, представленные в табл.2.

Процесс, показанный на фиг. 8, также аналогичен процессу из фиг.5, за исключением того, что сырье для однопроходного реактора с неподвижным слоем подогревают в выделенном для этого ребойлере с пламенным подогревателем 80. Вытекающий из реактора 60 поток отбирается по технологической линии 33 в конденсатор 50 и, следовательно, в сборник/сепаратор 70, из которого жидкость извлекается по технологической линии 23. Газ из сборника/сепаратора отбирается по технологической линии 35 и дополнительно охлаждается в холодильнике 100 до того, как он проходит в водоотделитель 90. Пар из водоотделителя отбирается по технологической линии 25, и большая часть его возвращается в оборот по технологической линии 29. По потребности водород добавляют к возвращаемому в оборот по технологической линии 41, и объединенный поток подают в пламенный подогреватель по технологической линии 43. Жидкость из водоотделителя отбирается по технологической линии 31 и объединяется с тяжелым нафтовым продуктом в технологической линии 23, а удаляется по технологической линии 33.

На фиг. 9 показан вариант процесса по фиг.8, при осуществлении которого используют реактор 100 с неподвижным слоем, выполняющий функцию реактора с защитным слоем перед вторым дистилляционным колонным реактором 60, имеющим все необходимое вспомогательное оборудование, включая конденсатор 50 отбираемой сверху фракции, сборник/сепаратор 70 и водоотделитель 90. Ребойлер с пламенным подогревателем 80 для однопроходного реактора 100 с неподвижным слоем функционирует как ребойлер для дистилляционного колонного реактора, при этом отбирается часть осадков из технологической линии 35 и возвращается в оборот по технологической линии 37. Хвостовая фракция отбирается по технологической линии 39 для того, чтобы предотвратить накопление тяжелых компонентов в системе. Тяжелый нафтовый продукт отбирается в качестве верхних погонов из второй дистилляционной колонны 60 по технологической линии 17, конденсируется в конденсаторе 50 и собирается в сборнике/сепараторе 70. Газ из сборника/сепаратора отбирается по технологической линии 49 в водоотделитель 90 для удаления всех жидкостей, содержащихся в нем. Наибольшее количество газа из водоотделителя по линии 25 возвращается в оборот по технологической линии 29. Небольшая часть выпускается по технологической линии 27 для того, чтобы предотвратить накопление инертных компонентов. Часть тяжелого нафтового продукта возвращается в качестве флегмы по технологической линии 45. Жидкость отбирается из водоотделителя 90 по технологической линии 31, объединяется с тяжелым нафтовым продуктом в технологической линии 23 и удаляется по технологической линии 33. По потребности осуществляют добавление водорода по технологической линии 41, объединяют его с возвращаемым в оборот в технологической линии 43 и подают в подогреватель 80.

Теперь обратимся к фиг. 10, на которой показан процесс, аналогичный процессу, представленному на фиг.9. Однако в нем отсутствует возврат в оборот всех паров, отводимых сверху колонны. Второй дистилляционный колонный реактор 60 имеет слой 62 катализатора, расположенный только в выпарной зоне, для обработки только самой тяжелой из тяжелых нафт.

На фиг.11 показан последний вариант осуществления, который также аналогичен варианту, представленному на фиг.7, за исключением того, что верхние погоны из второго дистилляционного колонного реактора дополнительно обрабатываются в типовом однопроходном реакторе 100 с неподвижным слоем, содержащем слой 112 катализатора, который теперь выполняет функцию реактора доочистки.

Во многих вариантах осуществления водород возвращается обратно в реакторы. Вентиляционных каналов хватает для поддержания H2S на уровне, достаточно низком для реакции. Однако при желании возвращаемый газ можно очищать, используя обычные способы для удаления H2S.

Изобретение предоставляет возможность получения гибкой системы для обработки различных нафт при использовании дистилляционного колонного реактора/разделителя нафты и вспомогательных реакторов.

Реферат

Использование: нефтехимия. Сущность: проводят гидрообессеривание нафты в дистилляционном колонном реакторе, имеющем выпарную секцию и ректификационную секцию, включающее стадии подачи углеводородного потока с пределами выкипания нафты, содержащего органические серосодержащие соединения, и водород в дистилляционный колонный реактор над выпарной секцией; разделение в дистилляционном колонном реакторе нафты на легкую согласно пределам выкипания нафту и тяжелую согласно пределам выкипания нафту; приведение в контакт тяжелой согласно пределам выкипания нафты с катализатором гидрообессеривания в выпарной секции для избирательного взаимодействия более тяжелых органических серосодержащих соединений с водородом, чтобы образовать H2S; удаление легкой согласно пределам выкипания нафты, H2S и непрореагировавшего водорода из дистилляционного колонного реактора в качестве верхних погонов; удаление более тяжелой согласно пределам выкипания нафты из дистилляционного колонного реактора в качестве осадков. В других вариантах изобретения возможно дополнительное использование однопроходного реактора с неподвижным слоем, содержащего катализатор гидрообессеривания, для взаимодействия части тяжелых органических серосодержащих соединений с водородом, чтобы образовать H2S. Технический результат: разработка гибкой системы для обработки различных нафт при использовании дистиляционного колонного реактора/разделителя нафты и вспомогательных реакторов. 4 с. и 10 з.п. ф-лы, 2 табл., 11 ил.

Комментарии