Способ регулирования направления и плотности эрозии на собирающем электроде для мокрого электростатического фильтра - RU2613650C2

Код документа: RU2613650C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к проводящему композитному материалу для областей применения, где используются мокрые электростатические фильтры (ЭФ).

Уровень техники, предшествующий изобретению

Мокрые электростатические фильтры (электрофильтры) используются на протяжении многих лет для удаления пыли, кислотного тумана и твердых частиц из насыщенного водой воздуха и других газов при помощи электростатических средств. В мокром ЭФ наполненный туманом и/или твердыми частицами, насыщенный водой воздух поступает в область электрофильтра между коронирующим и собирающим электродами, где твердые частицы и/или туман электрически заряжаются коронным разрядом, создаваемым высоковольтными коронирующими электродами. По мере прохождения насыщенного водой газа вглубь мокрого электрофильтра, заряженные твердые частицы и/или туман электростатически притягиваются к заземленным собирающим пластинам или электродам, на которых они собираются. Собранный материал непрерывно смывается как при помощи орошающей водяной пленки, так и за счет периодического ополаскивания.

Мокрые ЭФ используются для удаления загрязнений из потоков газовых выбросов различных промышленных объектов, таких как мусоросжигающие заводы, деревообрабатывающие фабрики, коксовые печи, стеклоплавильные печи, металлургические заводы по производству цветных металлов, угольные электростанции, лесоперерабатывающие производства, пищевые сушильные предприятия и нефтехимические заводы.

Традиционно собирающие поверхности и другие части электростатических фильтров, контактирующие с потоком технологического газа, изготавливались из углеродистой стали, нержавеющей стали, коррозийно- и термостойких сплавов и свинца. Однако подобные материалы со времени имеют тенденцию к коррозии и/или разрушению, особенно когда электрофильтры используются в неблагоприятных условиях. Углеродистая или нержавеющая сталь под действием сильных кислот имеет тенденцию к корродированию или разъеданию. Армированные термопластики под действием сильной коррозии и локальных высоких температур в областях искрения имеют тенденцию к разъеданию и/или расслоению.

Для изготовления собирающих поверхностей также применялись другие способы, связанные с использованием пластиковых материалов, однако для обеспечения электрического заземления оборудования подобные материалы требовали создания непрерывной водяной пленки, что оказывалось затруднительным. В качестве таких материалов использовались ПВХ, полипропилен и другие похожие материалы, однако в результате пробоя в них возникали отверстия и воспламенение, поэтому их использование было ограниченным.

В опубликованных заявках PCT №№ WO 2008/154,735 и WO 2010/108,256, принадлежащих настоящему заявителю и включенных в описание в качестве ссылки, описан электропроводящий, коррозионно-стойкий, термостойкий и искроустойчивый композитный материал с хорошим теплорассеиванием, используемый при изготовлении компонентов мокрых ЭФ. Подобные материалы, в целом, содержат углеродные волокна с термореактивными полимерами в сшитой структуре.

Как отмечается в данных документах, используемый электропроводящий композитный материал является проводящим композитным материалом, предназначенным для высококоррозийных условий эксплуатации, в том числе сред с сухим и насыщенным туманом при повышенных температурах. Композитный материал является смесью из углеродных волокон и термореактивных полимеров, предназначенных для мокрого электростатического осаждения, при котором подобные материалы подвергаются пробою напряжения короны, искрению, эрозии, коррозии и воздействию силовой электрической дуги.

В частности, композитный материал содержит углеродные волокна внутри термореактивного полимера, в котором исключительно прочные молекулярные строительные блоки образуют полностью сшитые структуры, скрепленные друг с другом и у соединений. Было доказано, что получаемая в результате сетка способна выдерживать ток высокого напряжения после возникновения короны в трубках электростатического электрофильтра, создавая пробой напряжения без питтинга проводящего гибридного композитного материала. Подобная искроустойчивость и дуговой разряд могут возникать при напряжениях примерно от 60 до 95 кВ и силе тока от 500 до 1000 миллиампер в течение примерно 1 миллисекунды. Композитный материал также устойчив к продолжительному дугообразованию длительностью до 4-5 секунд. Подобные свойства крайне желательны для сведения к минимуму коррозии, ограничению интенсивного выделения тепла и предотвращения структурных, механических или химических изменений в проводящем гибридном композитном материале.

Углеродные волокна, вплетенные в бесшовную оплетку из биаксиального материала, создают плотную сетку, обеспечивающую электропроводность и теплорассеяние внутри термореактивных полимеров.

Прочные молекулярные строительные блоки образуют полностью сшитые конструкции, скрепленные друг с другом и у соединений, создающие трехмерную сетку, прошитую по толщине слоистого материала. Углеродные волокна вплетены в бесшовный биаксиальный и триаксиальный материал. Подобная компоновка обеспечивает исключительную электропроводимость и великолепное теплорассеивание через слоистый материал.

Помимо параметров электропроводности и исключительных антикоррозионных свойств, проводящий гибридный композитный материал также обладает дополнительными преимуществами при использовании в качестве конструкционного материала, уменьшая нагрузку от собственного веса наполовину или более благодаря малому весу и высокой прочности углеродных волокон, обеспечивая экономические преимущества до начала монтажа, что особенно актуально при использовании пучков труб из нержавеющей стали или даже титана более высоких марок.

Композитный материал может быть получен путем плетения, вышивания, выравнивания за счет частотной вибрации, при этом материалу можно придавать форму труб и листов при помощи процессов из предшествующего уровня техники, известных как вакуумная инфузия, пултрузия, намотка волокон и автоклавирование.

Проводящему композитному материалу не свойственны проблемы коррозии, которой подвержены трубы из нержавеющей стали, сплавы и титан в высококоррозионной среде, насыщенном тумане и при увеличенных температурах, что обеспечивается улучшением термореактивных полимеров и композиций из углеродных стекловолокон из предшествующего уровня техники, которые не могли выдерживать пробой при напряжении короны и силовые электрические дуги до 100 кВ.

Раскрытие изобретения

Было установлено, что направлением и плотностью эрозии на собирающих электродах мокрого ЭФ, изготовленных из подобного электропроводящего, коррозионно-стойкого, термостойкого и искроустойчивого материала, можно управлять за счет регулирования рисунка плетения углеродных волокон и толщины ткани. В этой связи более плотное плетение создает большую плотность эрозионных линий на собирающем электроде, тогда как более толстые ткани из углеродных волокон создают эрозионные линии с меньшим количеством изгибов и разветвлений.

Соответственно, по одному из аспектов настоящего изобретения предлагается собирающий электрод из электропроводящего, коррозионно-стойкого, термостойкого и искроустойчивого материала, содержащего углеродные волокна в сшитом термореактивном полимере, в котором направление и плотность эрозии электрода являются отрегулированными.

Управление плотностью и направлением эрозии может осуществляться за счет регулирования рисунка плетения и/или толщины ткани из углеродных волокон. Углеродные волокна предпочтительно сплетаются в виде саржи 2×2, однако допустимо использовать также и другие способы плетения, например саржу 4×4, гладкое плетение и сатиновое переплетение.

Краткое описание чертежей

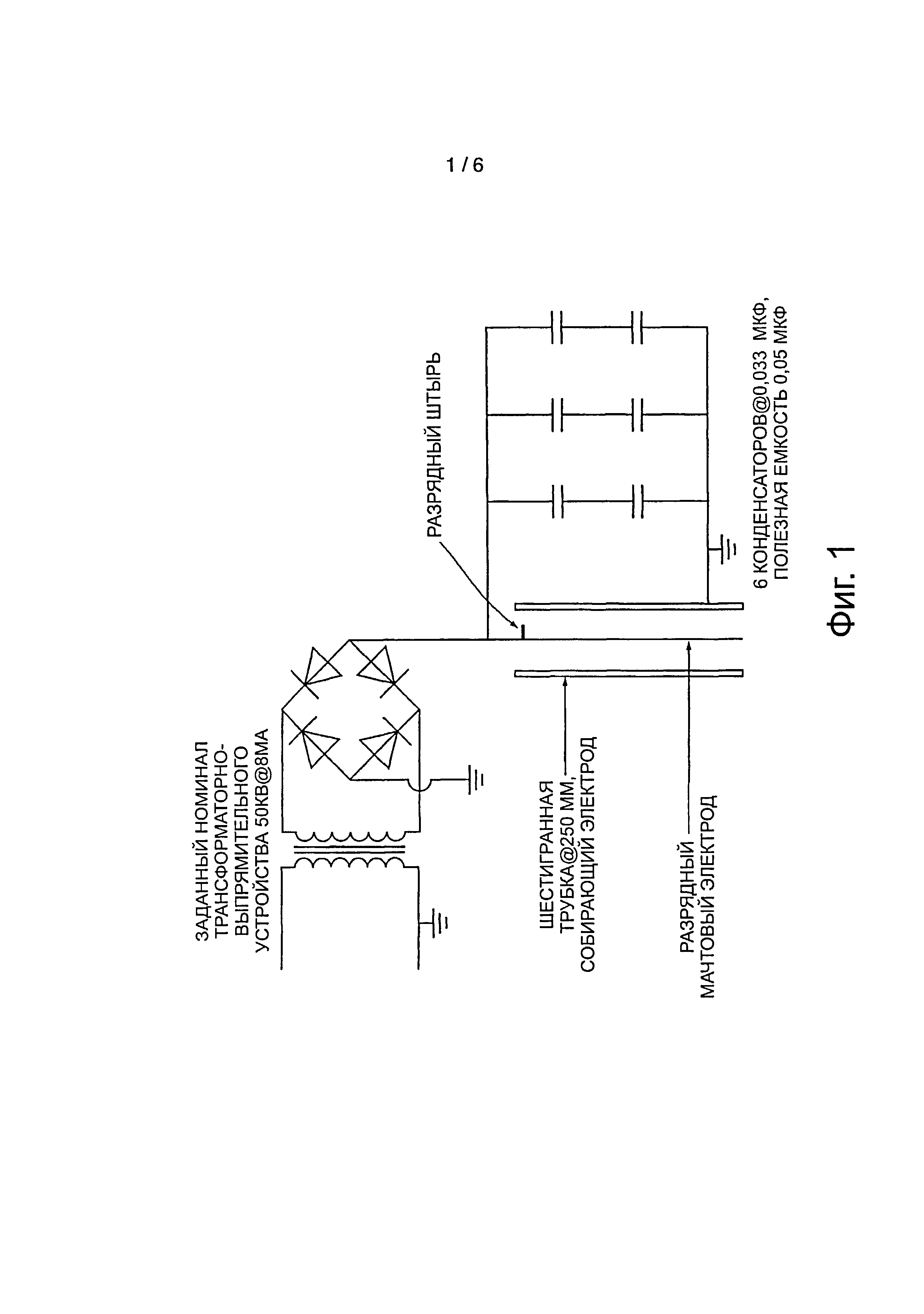

На фиг.1 схематически показан испытательный стенд с силовой электрической дугой, используемый для проверки образцов на устойчивость к воздействию силовой электрической дуги; и

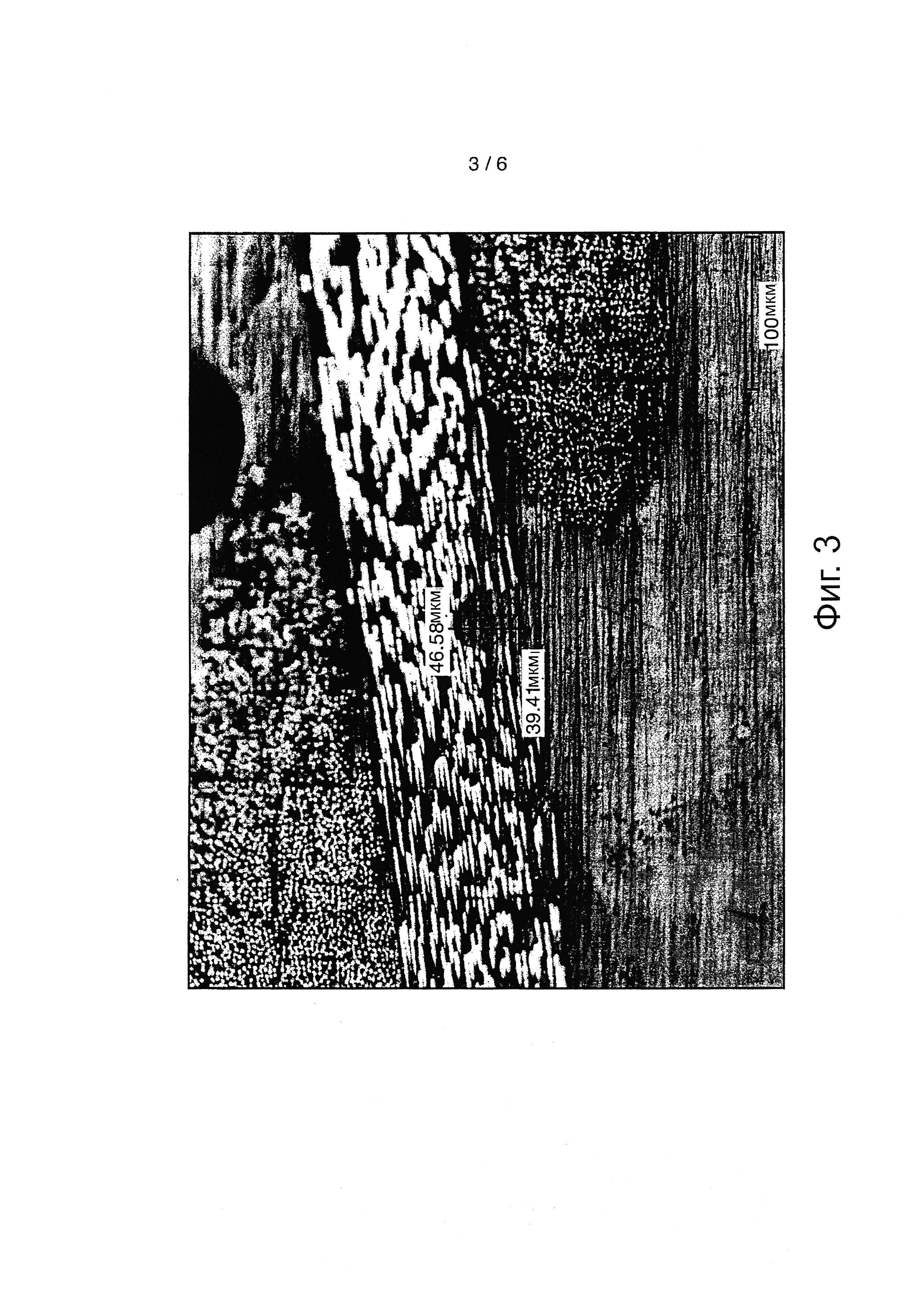

на фиг.2-6 показаны фотографии образцов, сделанные при помощи оптического микроскопа, методика проверки которых описана в примерах ниже.

Осуществление изобретения

Со ссылкой на фиг.1, единственная 250 мм шестигранная собирающая трубка длиной 3 метра была помещена в лабораторный испытательный стенд, запитываемый трансформаторно-выпрямительным устройством фирмы NWL с напряжение в 50 кВ и силой тока 8 мА.

Параллельно шестигранной трубке была установлена конденсаторная батарея. Электрическая емкость была эквивалентна примерно 277 трубкам длиной 5 м и эквивалентом диаметра 250 мм. Заостренный разрядный штырь был установлен на мачтовом (эмитирующем) электроде, рядом с которым на испытательной собирающей трубке были размещены образцы из композитного материала. Силовая электрическая дуга генерировала примерно 67 джоулей, которые должны были рассеиваться в точке дугового контакта на образце. Контроллер на трансформаторно-выпрямительном устройстве был выполнен таким образом, чтобы количество дуг можно было подсчитывать. Подобные силовые дуги по своей природе были мощными и достаточно громкими таким образом, чтобы встроенное в контроллер устройство подсчета дуг можно было перепроверить при помощи секундомера и ручного подсчета количества искр.

Примеры

Пример 1

Данный пример поясняет результаты испытаний, полученных для нержавеющей стали марки 304L (SS304L).

Образец, изготовленный из стали SS304L, прошел сравнительные испытания на испытательном стенде по фиг.1. Было установлено, что питинговая коррозия возникает после 3400 дуг, после 10000 дуг возникает сильнейшая питинговая коррозия и повреждение металла, а после 13000 дуг происходит обширное разрушение металла. Повреждения после 10000 дуг были весьма значительными. Подобное количество дугообразований является необычным при штатном использовании мокрого ЭФ. Подобное количество было выбрано произвольно, в качестве стандарта для проведения дальнейших испытаний на устойчивость к дугообразованию.

Пример 2

Данный пример показывает влияние способа сплетения волокон и толщины ткани на плотность и направление эрозии.

Четыре образца из композитного материала были сформированы в виде собирающих электродов и помещены в испытательный стенд по фиг.1 для проверки устойчивости к воздействию силовой электрической дуги. Два образца были изготовлены из углеродных волокон в виде плетеной саржи 2×2 с эпоксивинилэфирной смолой, обладающей высокой температурой деформации при нагреве и коррозийной устойчивостью (Образец 1 и Образец 2). Два других образца (Образец В1-А и В1-В) были точно также изготовлены из ткани с углеродными волокнами в виде плетеной саржи 1×4 и подвергнуты испытаниям в 3000 и 13000 дуг. После дуговых испытаний образцы были изучены под оптическим микроскопом для дополнительного понимания механизма получения слоистого углеродного композитного материала с высокой степенью дугостойкости.

В целом, общая степень электрической дуговой эрозии у всех образцов была относительно небольшой по сравнению с общей площадью поверхности, используемой для испытаний, и толщиной слоистого материала. На фиг.2 показан вид сверху, а на фиг.3 - вид в сечении типичного дугового микроотверстия, которые были обнаружены по периметру проверяемых областей. Грубая оценка площади эрозийной поверхности, определяемая по Образцу 1, составила от 200 до 1400 дуг на мм2 эрозийной поверхности. Степень дуговой эрозии у Образца 1 была примерно такой же, как у Образца В1-А после 3000 дуг.

Было установлено, что у Образца 1 сечение эрозии, проходящей через пучок в поперечном направлении волокон, имело четко выраженную V-образную форму (фиг.5) с глубиной наблюдаемых выгораний в диапазоне от 46 до 113 мкм при размере отверстия от 39 до 285 мкм. Максимальная наблюдаемая глубина эрозии была относительно небольшой, лишь примерно на глубину 3.9% слоистого материала, а площадь эродируемой поверхности ламели составила 15.6%. Было установлено, что сечение эрозии в продольном направлении жгута оказалось менее четко выраженным (фиг.6). Длина наблюдаемых выгораний составляла около 380 мкм с переменной глубиной по их длине.

При увеличении количества дуг (2120 дуг у Образца 1 против 10041 дуг у Образца 2), большинство ранее наблюдавшихся особенностей дуплицировалось; однако длина и ширина эрозии увеличилась, при этом наблюдаемая максимальная глубина сечения эрозии увеличилась до 364.2 мкм. Это соответствует 11% слоистой конструкции 2/3 поверхности ламели.

У Образцов 1 и 2 в результате агломерации дуговой эрозии образовались прямые линии, проходящие поперечно исследуемой поверхности жгута (см. фиг.4). Эрозия у образцов жгута 2×2 имела тенденцию эродирования по двум параллельным линиям (парам линий, обведенным кружком на фиг.4). Каждая из этих линий эрозии относилась к соответствующему жгуту в низлежащем слое. На фиг.4 оба края единственного жгута в направлении утка и в направлении основы отмечены пунктирными линиями. Отслеживая данные жгуты, можно увидеть как циклическое изменение саржевого плетения два вверх и два вниз позволяет управлять направлением линий эрозии.

У Образца 2 после 100041 дуг появилась дополнительная тенденция, отличающаяся от тех, что показаны у Образца 1 после 2120 дуг (см. фиг.4). Как только глубина эрозии достигала низлежащих жгутов, проходящих в противоположном направлении ткани, траектория эрозии менялась на поперечную той, что наблюдалась у вновь исследуемого жгута. Это создавало повороты под прямым углом и ответвления в линиях эрозии, проходящих либо в направлении утка, либо в направлении основы.

Что касается образцов саржи 1×4, то различие между дуговой эрозией у Образцов В1-А и В1-В (саржа 1×4) и ранее рассмотренными образцами 1 и 2 (саржа 2×2) заключалось в месте концентрации основной эрозии. У Образцов В1-А и В1-В эрозия возникала преимущественно в жгутах ткани, проходящих в направлении саржи-1, а направление саржи-4 было относительно свободно от каких-либо заметных проявлений эрозии. В свою очередь, у Образца 1 (саржа 2×2) дуговая эрозия равномерно распределялась как в направлении утка, так и в направлении основы.

Установленные выше факты позволяют управлять плотностью и направлением эрозии за счет регулирования рисунка плетения ткани и толщины ткани. Как показано на фиг.2, в каждой точке пересечения тканого материала имелась одна линия эрозии. Поэтому можно сделать вывод о том, что при более плотном плетении плотность линий эрозии увеличивается. Более толстые ткани также создают больше линий эрозии с меньшим количеством поворотов и ответвлений.

После дуговых испытаний Образца 2 (количество дуг - 10041) единственное, что можно было заметить невооруженным глазом это обесцвечивание вследствие потери образцом лоска или блеска. Поскольку повреждения оказались столь незначительны, был сделан вывод о том, что новый проводящий композитный материал обладает лучшей устойчивостью к дуговой эрозии, чем SS304L.

Пример 3

Данный пример показывает устойчивость к дугообразованию стыков между компонентами мокрого ЭФ.

При формировании мокрого ЭФ из композитных материалов с углеродными волокнами компоненты соединяются между собой при помощи клеевого состава. Формирование подобных мокрых ЭФ описано в опубликованной заявке PCT №2011/029186, принадлежащей настоящему заявителю, раскрытие которой включено в описание ссылкой. Составы, используемые в качестве адгезива, описаны в опубликованной заявке PCT №2011/147016, принадлежащей настоящему заявителю, раскрытие которой включено в описание ссылкой.

Адгезивное соединение подкомпонентов является важным аспектом при формировании новой конструкции мокрого ЭФ. Для оценки устойчивости места соединения к дугообразованию две опытные пластины были склеены между собой при помощи проводящего клеевого состава. Линия стыка у одного из образцов была максимально тонкой (<0,25 мм), тогда как у другого образца линия стыка была толстой (примерно 1,25 мм).

Были испытаны два коррозийно-стойких клеевых состава, один из которых являлся смесью из проводящих углеродных волокон, а другой - смесью из углеродных нанотрубок/проводящих углеродных волокон с такой же себестоимостью материалов, что и у первого.

Перед нанесением клеевого состава пластины подложки были зачищены шкуркой для удаления с поверхности изолирующего полимера. После того как в результате оголения углеродных волокон на 80% поверхности появилось анизотропное отражение, зачистка шкуркой была прекращена. Проводимость поверхности была проверена в нескольких местах с целью убедиться в том, что большая часть изолирующего полимера была удалена.

Стыки были подвергнуты воздействию 10000 силовых электрических дуг в испытательной лаборатории в условиях, приближенных к условиям реальной эксплуатации. При визуальном осмотре была замечена дуговая эрозия, такая же как и у несклеенных слоистых материалов, рассмотренных выше.

Заключение

В заключение настоящего раскрытия изобретения можно отметить, что за счет регулирования рисунка плетения и толщины ткани, электропроводящие, коррозионно-стойкие, термостойкие и искроустойчивые композитные материалы, содержащие углеродное волокно и термореактивные сшитые полимеры, обладают повышенной устойчивостью к дугообразованию в отношении плотности и направления эрозии. Допустимы модификации в пределах объема настоящего изобретения.

Реферат

Изобретение относится к области очистки газовых потоков и воздуха, в частности к мокрым электростатическим фильтрам. Собирающий электрод для мокрого электростатического фильтра изготовлен из электропроводящего, коррозионно-стойкого, термостойкого и искроустойчивого композитного материала, содержащего сплетенное углеродное волокно в термореактивном полимере с сшитой структурой. Направление и плотность эрозии на электроде регулируют за счет регулирования рисунка плетения углеродных волокон и толщины ткани из углеродных волокон. Увеличение плотности рисунка плетения углеродных волокон увеличивает плотность эрозии на электроде. Увеличение толщины ткани из углеродных волокон создает эрозионные линии с меньшим количеством изгибов и разветвлений. Повышается надежность за счет повышенной устойчивости к дугообразованию 1 з.п. ф-лы, 6 ил.

Комментарии