Способ этерификации-гидрирования - RU2165405C2

Код документа: RU2165405C2

Чертежи

Описание

Область техники

Изобретение относится к способу

каталитической перегонки для получения простых третичных алкиловых эфиров, где непрореагировавший рафинат по существу не содержит бутадиена и является более предпочтительным для использования в

процессах холодного кислотного алкилирования и других процессах.

Информация об аналогах

Получение простых третичных алкиловых эфиров путем реакции первичного спирта и

изоолефина хорошо известно. Применение ректификационной колонны-реактора для одновременного осуществления реакции и перегонки продукта из реагентов найдено особенно полезным в этой обычно лимитируемой

равновесием реакции. Описание способа с использованием ректификационной колонны-реактора и его вариантов раскрыто в обычно переуступленных патентах США 4218011, 4232177, 4305254, 4504687, 4978807,

5118873, 5120403, 5248836, 5248837 и 5313005. Каталитическая перегонка широко применяется для этерификации изоолефинов, что описано в нескольких из указанных патентов.

Патент США N 5431888 раскрывает многоцелевой реактор в виде ректификационной колонны, где катализатор гидрирования для гидроочистки содержащего изоолефин легкого бензинолигроинового дистиллята из установки жидкофазного каталитического крекинга для удаления диолефинов и меркаптанов расположен ниже катализатора этерификации.

Обычно олефиновое сырье для получения метил-трет-бутил-эфира (МТБЭ) представляет собой смешанный C4-поток, содержащий бутаны нормального и изостроения, бутены нормального и изостроения и некоторое количество бутадиена. Изобутен (iC4=) преимущественно реагирует с метанолом с образованием МТБЭ, с остальными реагентами, будучи по существу инертным. Непрореагировавшие соединения C4 часто используют в качестве исходного сырья для процесса холодного кислотного алкилирования, в котором осуществляется реакция нормальных бутенов с изобутаном с образованием изооктана. Хотя бутадиен при используемых концентрациях не влияет на этерификацию, любой бутадиен в сырье для процесса алкилирования реагирует с образованием осадка и приводит к нежелательному "расходу кислоты". Поэтому было бы очень желательно, чтобы рафинат из этерификации iC4= по существу был свободен от бутадиена. Кроме того, структурная изомеризация нормальных C4-олефинов до изобутена обычно требует удаления бутадиена.

Характерным признаком данного изобретения является обнаружение того, что присутствие метанола в зоне гидрирования не оказывает вредного влияния на гидрирование диенов и последовательность катализаторов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу, при осуществлении которого используют ректификационную колонну-реактор с

катализатором гидрирования, приготовленным в виде ректификационной структуры и расположенный в ректификационной колонне-реакторе после реакции этерификации. Предпочтительно гидрирование проводят в

слое, расположенном над катализатором этерификации, приготовленным в виде ректификационной структуры, где изоолефины преимущественно реагируют со спиртом в нижнем слое этерификации, и диены

подвергаются гидрированию водородом в верхнем слое гидрирования. Гидрирование, против ожидания, не ингибируется метанолом в зоне гидрирования. Метанол в азеотропной смеси или в избытке (обычно избыток

менее чем 10%) может присутствовать в зоне гидрирования без заметного ущерба для гидрирования диенов.

В предпочтительном воплощении изобретение представляет способ каталитической перегонки для получения метил-трет-бутилового эфира (МТБЭ) из реакционной смеси реагентов, содержащей изобутен в C4-потоках, содержащих нормальные бутены, бутаны и бутадиен, и метанол (МеOH), путем подачи смеси реагентов в реакционную ректификационную колонну ниже слоя катализатора из кислотной ионообменной смолы, который образует первую зону реакционной перегонки. Водород может подаваться в ректификационную колонну-реактор наряду со смешанным сырьем метанол/C4.

В первой (нижней) зоне реакционной перегонки метанол преимущественно реагирует с изобутеном с образованием МТБЭ, который одновременно перегоняется ниже по потоку из слоя. Непрореагировавшие и инертные соединения C4 выпаривают затем вверх во вторую (верхнюю) зону реакционной перегонки, содержащую катализатор гидрирования в виде ректификационной структуры, где бутадиен преимущественно реагирует с водородом до образования бутенов и бутанов. Удивительно, что азеотропные концентрации метанола в соединениях C4 (около 4%) не влияют на превращение бутадиена после активации катализатора.

Совершенно неожиданно, что низкое парциальное давление водорода, используемое в ректификационной системе, не приводит к ухудшению гидрирования, что можно было бы ожидать на основании того, что в жидкофазных системах, которые широко распространены в мировой практике, обнаружено высокое парциальное давление водорода. Феномен конденсации, который является постоянным фактором при перегонке, как представляется, имеет результатом такое же или большее наличие водорода при высоком давлении в жидкой фазе, т.е. водород вводят в жидкость так, что происходит гидрирование.

Сырье для этерификации может содержать C4-C6- изоолефины, обычно бутены и амилены, и спиртом могут быть C1-C4 одноатомные спирты (моноолы), предпочтительно метанол и этанол. Диены являются примесями, обычно их менее чем 1 мас.%, и обычно они соответствуют фракции углеводородного сырья.

Хотя предпочтительно, чтобы этерификация была бы также каталитической реакцией перегонки, отходящий поток из какого-либо реактора этерификации, такого как проточный жидкофазный реактор или реактор выпаривания, может быть направлен непосредственно в ректификационный реактор, содержащий каталитическую зону перегонки-гидрирования, предпочтительно в зону обычной перегонки ниже зоны гидрирования. Условия зоны перегонки могут быть созданы в отдельном блоке и верхний погон направлен в зону гидрирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

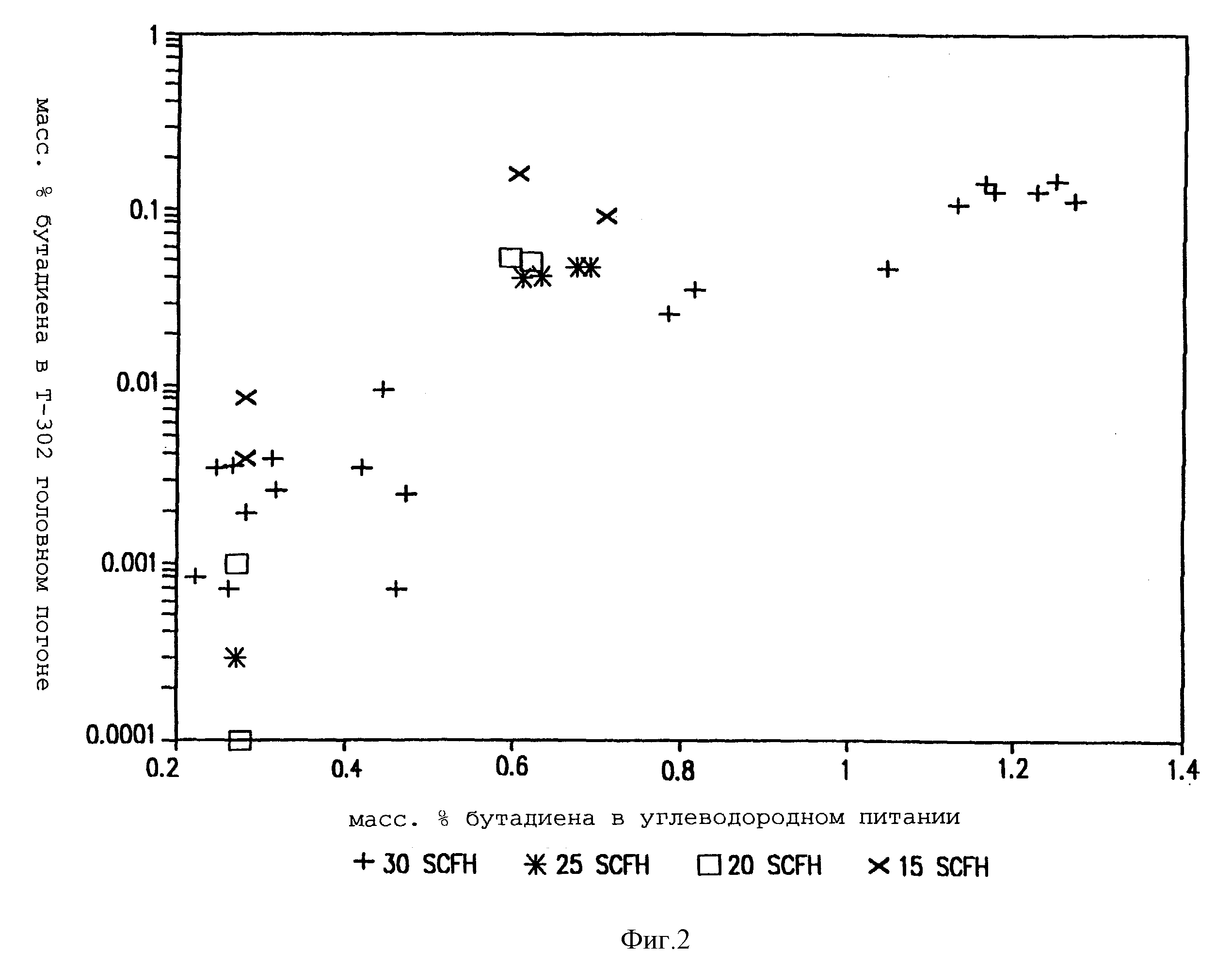

Фиг. 1 представляет упрощенную технологическую схему способа, воплощающего данное изобретение.

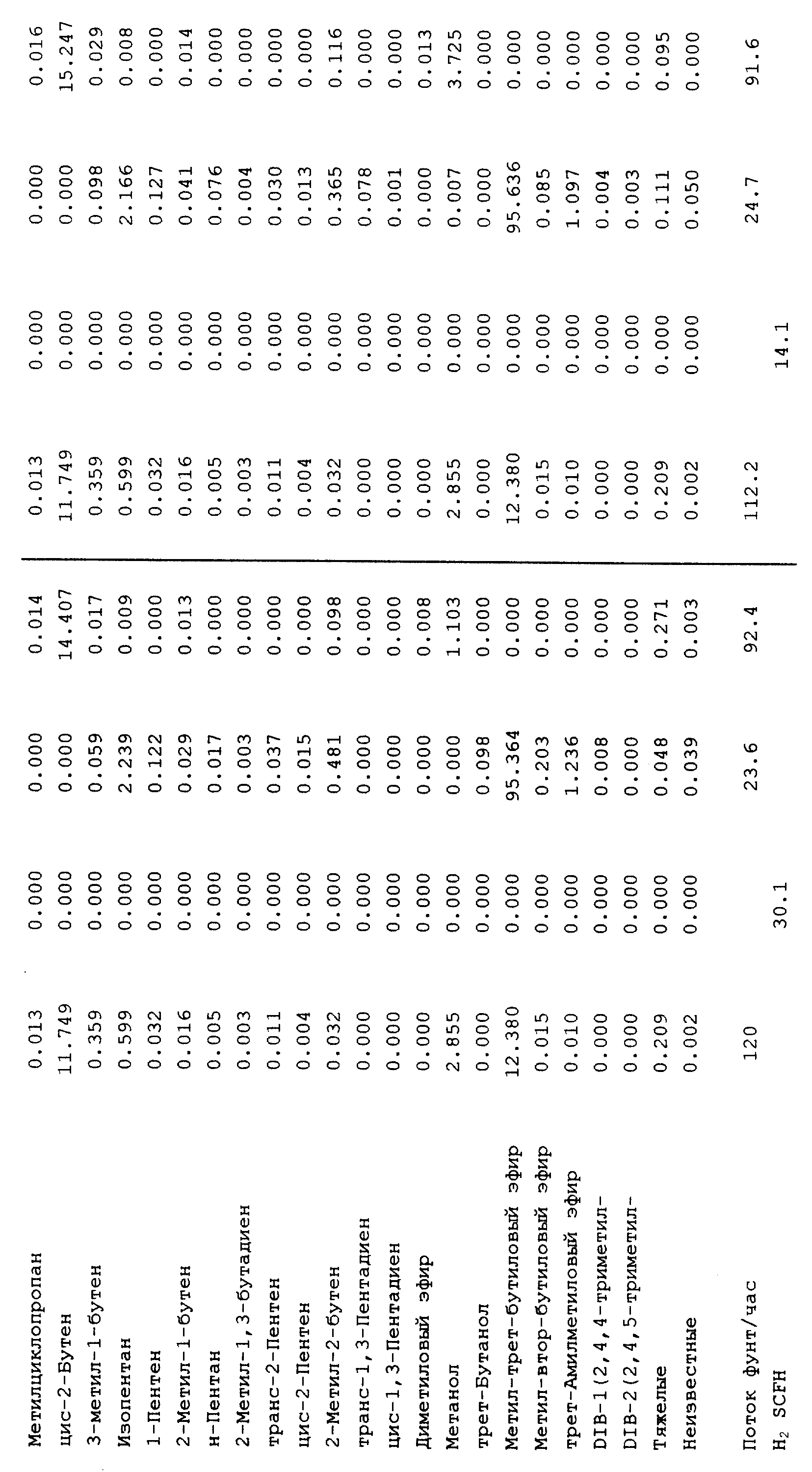

Фиг. 2 - это график, показывающий характеристику гидрирования при различных величинах скорости подачи водорода и концентрации бутадиена.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Предпочтительным

воплощением является способ получения метил-трет-бутилового эфира и гидрирования бутадиена, содержащегося в C4-потоке, используемом для этерификации, содержащий стадии:

(а) подачи

первого потока, содержащего изобутен и бутадиен, второго потока, содержащего метанол, и третьего потока, содержащего водород, в ректификационную колонну-реактор в зону подачи;

(б)

контактирования потоков в зоне реакции этерификации-перегонки, содержащей катализатор этерификации, для одновременного осуществления:

(i) преимущественной реакции по меньшей мере части

изобутена с частью метанола с образованием метил-трет-бутилового эфира,

(ii) перегонки метил-трет-бутилового эфира вниз из зоны реакции этерификации-перегонки и

(iii) перегонки

непрореагировавших изобутена, метанола, бутадиена и водорода вверх из зоны реакции этерификации-перегонки;

(в) контактирования непрореагировавших изобутена, метанола, бутадиена и водорода в

зоне реакции гидрирования-перегонки, содержащей катализатор гидрирования, для избирательного гидрирования части бутадиена до бутенов;

(г) удаление целевого эфира из ректификационной

колонны-реактора в качестве нижней фракции и

(д) удаление из ректификационной колонны-реактора головного потока, имеющего пониженное содержание бутадиена по сравнению с содержанием бутадиена

в первом потоке.

В реакции гидрирования, как в реакции этерификации, каталитическая перегонка имеет преимущество, во-первых, потому, что реакция происходит одновременно с перегонкой, начальные продукты реакции и другие компоненты потока удаляются из зоны реакции так быстро, как только возможно, уменьшая вероятность побочных реакций. Во-вторых, потому, что все компоненты, кипящие при температуре реакции, регулируют при температуре кипения смеси при давлении в системе. Тепло реакции просто создает более сильное парообразование, но существенно не повышает температуру при заданном давлении. Как результат, значительная степень контроля скорости реакции и распределения продуктов может быть достигнута путем регулирования давления в системе. Кроме того, регулирование пропускной способности (время пребывания = часовая объемная скорость-1 жидкости) обеспечивает дальнейшее регулирование распределения продуктов и степени ограничения побочных реакций, таких как олигомеризация. Дополнительное преимущество, которое представляет эта реакция, - это эффект промывания катализатора, обеспечиваемый внутренним орошением, за счет чего снижается накопление полимера и закоксовывание. Наружное орошение в диапазоне 0,4-5 Ж/Д (масса жидкости чуть ниже слоя катализатора/масса дистиллята) дает превосходные результаты.

Катализатором этерификации предпочтительно является кислотная катионообменная смола, такая как Amberlyst 15, поставляемая Rohm and Haas Chemical Company. Подходящая для использования здесь каталитическая ректификационная структура предусматривает размещение частиц катионообменной смолы во множестве карманов в ленте из ткани, которая поддерживается в ректификационной колонне-реакторе сетчатой лентой с открытыми ячейками, сплетенной из проволоки из нержавеющей стали, за счет скручивания обеих вместе в форме спирали. Это обеспечивает необходимые потоки и предотвращает потерю катализаторов. Ткань может быть любым материалом, который является инертным в реакции. Хлопок или лен пригодны для использования, но предпочтительны ткань из стекловолокна или ткань "Тефлон".

Гидрирование является реакцией водорода с двойной углерод-углеродной связью до "насыщения" соединения. Эта реакция давно известна и обычно ее осуществляют при давлениях выше атмосферного и при умеренных температурах, используя большой избыток водорода, над металлическим катализатором. В качестве металлов, известных как способные катализировать реакцию гидрирования, используются платина, рутений, кобальт, молибден, никель, вольфрам и палладий. Обычно в коммерческих формах катализатора используются оксиды этих металлов на носителе. Оксид восстанавливают до активной формы либо восстановителем перед использованием, либо во время использования водородом в подаваемом сырье. Эти металлы катализируют также другие реакции, особенно дегидрирование при повышенных температурах. Дополнительно, они могут промотировать реакцию олефиновых соединений самих с собой или с другими олефинами с образованием димеров или олигомеров, когда увеличивается время пребывания (в зоне реакции).

Избирательное гидрирование углеводородных соединений известно довольно давно. Peterson'oм и др. в работе "The Selective Hydrogenation of Pyrolysis Gasoline", представленной Petroleum Division of the American Chemical Society в сентябре 1962, обсуждено избирательное гидрирование C4 и высших диолефинов. Boitiaux'oм и др. в работе "Newest Hydrogenation Catalyst", Hydrocarbon Processing, март 1985, представлен общий обзор без возможности осуществления различных применений катализаторов гидрирования, включая избирательное гидрирование обогащенного пропиленом потока и других фракций. Обычные жидкофазные гидрирования, которые практикуются в настоящее время, требуют высоких парциальных давлений водорода, обычно свыше 200 psi (14,06 кг/см2) и более часто в диапазоне вплоть до 400 psi (8,12 кг/см2) или выше. В жидкофазном гидрировании парциальное давление водорода является, по существу, давлением системы.

Предпочтительным катализатором гидрирования является палладиевый катализатор на носителе из оксида алюминия, имеющий содержание палладия около 0,5 мас. %. Катализатор гидрирования обычно поставляется в форме малых сфер или экструдатов диаметром от 0,7938 мм до 6,35 мм. Предпочтительная каталитическая структура для данной реакции гидрирования содержит гибкий, полужесткий трубчатый материал из сетки с открытыми ячейкой, такой как проволочная сетка из нержавеющей стали, заполненный порошкообразным каталитическим материалом, в одном или нескольких воплощенных вариантах, разработанных в последнее время в связи с данным способом. Структура, наиболее конкретно описанная в патенте США 5431890, которая включена здесь в качестве ссылки и является предпочтительной каталитической структурой для гидрирования. Раскрытая в нем структура является каталитической ректификационной структурой в форме кипы, сформированной путем размещения множества структур в форме соединенных или непрерывных трубок на верх экрана из проволочной сетки, такого как каплеотбойник из проволочной сетки, уложенного под углом к продольной оси кипы, так что, когда экран из проволочной сетки скатывают, свернутая структура обеспечивает новую и усовершенствованную каталитическую ректификационную структуру. Трубка содержит гибкий полужесткий трубчатый элемент из проволочной сетки с открытыми ячейками, заполненный порошкообразным каталитическим материалом, структура в форме трубки имеет зажим через каждые 25,4-304,8 мм по длине для формирования множественной связи.

Поток водорода при действенном парциальном давлении водорода по меньшей мере около 0,0070 кг/см2 (абсолютное) до менее чем 4,921 кг/см2 (абсолютное) обычно подают в реакционную ректификационную колонну наряду с другими реагентами. Используют парциальные давления водорода в пределах, указанных выше, но не больше, чем необходимо для гидрирования высоконенасыщенных соединений (диены), т. к. избыток водорода обычно отводят. Предпочтительным является парциальное давление водорода в диапазоне от около 0,0070 до 0,703 кг/см2 и даже более предпочтительно - не более чем 0,492 кг/см2 (абсолютное). Оптимальные результаты получают в диапазоне парциального давления водорода между 0,0351 и 0,351 кг/см2 (избыточное).

Одним из преимуществ данного способа является то, что C4 соединения из установки жидкофазного каталитического крекинга (УЖКК) могут быть использованы без предварительной обработки. Этот C4 поток содержит около 13,28 мас.% изобутена с примесью вплоть до 0,5 мас.% бутадиена. Остальное в потоке - это, по существу, бутаны и нормальные бутены.

Теперь со ссылкой на фиг. 1 более подробно описывается одно предпочтительное воплощение изобретения. Предпочтительно эксплуатируют реактор 10, как реактор, описанный в Пат. США N 4950803, хотя может быть использована какая-либо предварительная конфигурация реактора или может не использоваться никакой предварительный реактор вообще. Метанол подают через проточную линию 101 и C4 из УЖКК подают через проточную линию 102, оба потока объединяются в проточной линии 104 и поступают в проточный в направлении вниз предохранительный обезвоживающий реактор 10 с фиксированным слоем, содержащий слой кислотной катионообменной смолы 26.

Отходящий поток из реактора 10 отбирают через проточную линию 103 и направляют в ректификационную колонну-реактор 20. Ректификационная колонна-реактор 20 имеет секцию 28 отпаривания ниже зоны 22 реакции этерификации-перегонки, содержащей ректификационную структуру кислотной катионообменной смолы, которая, в свою очередь, находится ниже зоны 24 реакции гидрирования-перегонки, которая содержит ректификационную структуру с катализатором гидрирования. Колонна также включает ректификационную секцию 29 над зоной 24 гидрирования. Водород подают через проточную линию 105 в питающую линию к колонне 20 ниже зон, содержащих катализатор, и таким образом смешивают с другими реагентами до вхождения в зону 24 гидрирования.

Изобутен преимущественно реагирует с метанолом в зоне 22 реакции этерификации-перегонки с образованием метил-трет- бутилового эфира, который имеет более высокую температуру кипения, чем соединения C4 или метанол, и поэтому перегоняется вниз в секцию 28 отпаривания, где какие-либо соединения C4 и метанол выпаривают обратно в зону 22 реакции этерификации-перегонки для дальнейшей реакции.

Непрореагировавшие C4 и азеотроп метанола (около 4%) выпаривают вверх в зону 24 реакции гидрирования-перегонки, где бутадиен реагирует с водородом до уменьшения содержания бутадиена до около 20-100 мас.ч. на млн.

Простой эфир отводят из ректификационной колонны-реактора 20 как нижнюю фракцию через проточную линию 107. Головные погоны содержат большинство непрореагировавших C4, но имеют менее чем около 100 мас.ч. на млн. бутадиена. Когда ректификационная колонна-реактор впервые включается в линию, концентрацию метанола в зоне 24 гидрирования поддерживают ниже около 2 мас.%, пока не активируется катализатор гидрирования. После того, как катализатор гидрирования активирован, концентрации позволяют возрасти до азеотропного уровня 4 мас.%. Период времени активации должен быть определен для каждого отдельного катализатора.

Головные погоны отбирают через проточную линию 108 и соединения C4 конденсируют в конденсаторе 30 и собирают в приемнике 40, где какой-либо неконденсированный материал отделяют и отбирают через проточную линию 111. Часть соединений C4 может быть возвращена в колонну как орошение через проточную линию 109 или отобрана как продукт через проточную линию 110. Поток головного погона C54 содержит менее чем около 100 мас.ч. на млн. бутадиена и в некоторых случаях только около 20 мас.ч. на млн. Обычно отбираемые через верх продукты промывают водой для удаления какого бы то ни было метанола, который является также вредным для процесса холодного кислотного алкилирования. Головные погоны C4 или рафинат, содержащий нормальные бутены, могут быть использованы в процессе холодного кислотного алкилирования.

Температура в каждой зоне реакции-перегонки зависит от давления внутри сосуда. Давление головного погона между 7,0307 и 7,7338 кг/см2 является предпочтительным и обеспечивает температуру реакции в зоне этерификации между 32,22 и 79,44oC и температуру в зоне гидрирования между 29,44 и 76,67oC.

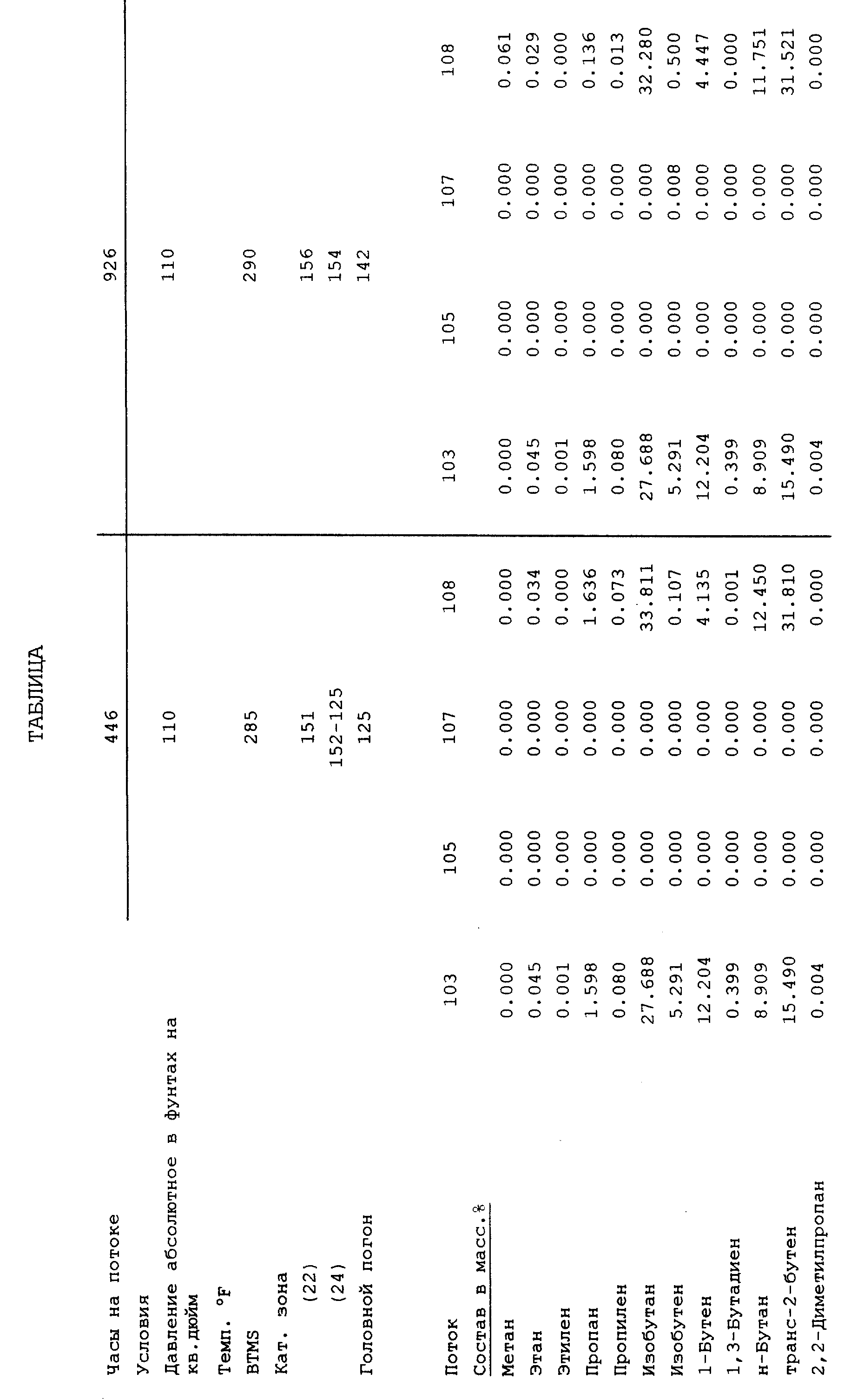

ПРИМЕР

Система реактора имеет конфигурацию, как показано на фиг. 1. Колонна-реактор для каталитической перегонки (КП) содержит

секцию отпаривания 15,24 м, заполненную кольцами Полла. Диаметр секции отпаривания - 101,6 мм ниже точки питания и 76,2 мм выше точки питания. Пар из секции отпаривания пропускают в зону реакции

диаметром 76,2 мм, имеющую два слоя каталитической ректификационной структуры. Нижние 6,096 м реакционной зоны заполняют катализатором из кислотной катионообменной смолы в мешках из ткани, как

описано. Точка питания ректора КП находится ниже смоляного катализатора. Непосредственно над катализатором этерификации колонна заполнена на 7,620 м палладиевым катализатором на оксиде алюминия в

контейнерах из проволочной сетки, как предварительно описано. Жидкость из секции реакции (средняя флегма) направляют непосредственно вниз в секцию отпаривания с отбором и анализом образца путем

ИК-спектроскопии на содержание метанола.

Подаваемым углеводородом для предохранительного обезвоживающего реактора является C4 FCC. Усредненная концентрация изобутена - 12-13 мас.%. Усредненная концентрация бутадиена в подаваемом потоке - 0,5 мас.% (около 0,3-0,6 мас.%).

Когда требуются более высокие концентрации, как показано на фиг. 2, к подаваемому материалу добавляют промышленный 1,3-бутадиен. Фиг. 2 показывает влияние скорости подачи водорода на превращение бутадиена при различных уровнях концентрации бутадиена. Водород является технически чистым (99,95% H2). Содержание меркаптанов менее чем 2 ч. на млн. и усредненные концентрации ацетонитрила - 20 ч. на млн. Метанол имеет чистоту 99,9%.

Колонну эксплуатируют при давлении головного погона 7,7338 кг/см2 (абсолютное). Метанол подают в установку, чтобы получить азеотропную величину около 4 мас.% в головном погоне после того, как катализатор гидрирования активируется.

Средняя предельная конверсия изобутена за перегонку в зоне этерификации реактора КП больше, чем 90%. Средние конверсии изобутена на основе выхода МТБЭ и общей подачи изобутена в установку по расчетам - 98,0%. Фиг. 2 показывает, что C4 рафинат может быть гидрирован в присутствии метанола до менее чем 100 мас.ч. на млн. бутадиена из подаваемого газового потока, содержащего вплоть до 0,5 мас.% (5000 мас.ч. на млн.) бутадиена. Типичная перегонка для реактора КП описана в таблице.

Реферат

Использование: нефтехимия. Получают метил-трет-бутиловый эфир и гидрируют бутадиен, содержащийся в C4-потоке, используемом для этерификации, следующим образом: подают поток, содержащий изобутен и бутадиен, поток, содержащий метанол, и поток, содержащий водород, в ректификационную колонну-реактор в зону подачи; контактируют потоки в зоне реакции этерификации-перегонки, содержащей катализатор этерификации, контактируют непрореагировавшие изобутен, метанол, бутадиен и водород в зоне реакции гидрирования-перегонки, содержащей катализатор гидрирования, выводят эфир из ректификационной колонны-реактора в качестве нижней фракции и из ректификационной колонны-реактора головной поток, имеющий пониженное содержание бутадиена. Технический результат: снижение содержания бутадиена на 90%, упрощение технологии процесса. 3 с. и 13 з.п. ф-лы, 2 ил., 1 табл.

Комментарии