Композиция для формирования перчаток методом окунания, способ изготовления перчаток и перчатки - RU2699273C1

Код документа: RU2699273C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к композиции для формования перчаток методом окунания, способу изготовления перчатки и перчатке.

УРОВЕНЬ ТЕХНИКИ

[0002]

Как правило, наряду с перчатками из натурального каучука, широко используются резиновые перчатки, полученные путем сшивания карбоксилированного акрилонитрил-бутадиенового сополимера (XNBR) с использованием серы в качестве сшивающего агента и тиурамовой смеси, тиазола или т.п. в качестве ускорителя вулканизации на основе серы с оксидом цинка. Благодаря отличным характеристикам такие перчатки стали основным направлением развития рынка; однако, поскольку ускорители вулканизации на основе серы, в частности, вызывают аллергию IV типа, предметом многих исследований является разработка резиновых перчаток, полученных путем сшивания без использования серы. Тем не менее, использование сшивающего агента, не содержащего ни серы, ни ускорителя вулканизации на основе серы, не позволяет обеспечить достаточные характеристики с точки зрения прочности на растяжение, усталостной стойкости и т.п. по сравнению с XNBR-перчатками, сшитыми с использованием серы и ускорителя вулканизации на основе серы.

[0003]

В некоторых случаях в качестве органического сшивающего агента используют поликарбодиимид с целью получения перчаток, обладающих характеристиками, сопоставимыми или превосходными характеристики традиционных XNBR-перчаток, сшитых серой.

[0004]

Использование поликарбодиимида в качестве органического сшивающего агента включает в себя три следующие технологии; однако считается, что ни одна из них не завершена с точки зрения практического применения перчатки, сшитой поликарбодиимидом.

[0005]

Патентный документ 1 раскрывает способ изготовления перчатки, сшитой поликарбодиимидом, и описывает необходимость удаления оксида цинка во время изготовления перчатки.

В патентном документе 2 описывается, что предпочтительнее не добавлять оксид цинка, хотя в композицию для формования перчаток методом окунания, в которой в качестве сшивающего агента используется поликарбодиимид, может быть добавлен оксид цинка.

Патентный документ 3 раскрывает включение карбодиимида в качестве сшиваемого соединения и в качестве органического сшивающего агента при полимеризации перчатки, сшитой карбодиимидом, и добавление карбодиимида в качестве органического сшивающего агента; однако, поскольку в описании карбодиимида имеются ошибки, и в качестве модификатора рН используется гидроксид калия, считается, что эта технология не обеспечивает перчатку, сшитую карбодиимидом. Кроме того, хотя в примерах описано добавление оксида цинка, не описаны количество и причина добавления.

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006]

[Патентный документ 1]

Публикация нерассмотренной заявки на патент Японии (перевод заявки РСТ) №2015-513486.

[Патентный документ 2]

Публикация нерассмотренной заявки на патент Японии №2013-203914.

[Патентный документ 3] Патент Кореи №10-1687866.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0007]

Согласно исследованиям, проведенным авторами настоящего изобретения, перчатки, изготовленные путем формования композиции для формования перчаток методом окунания, содержащей поликарбодиимид в качестве сшивающего агента, имеют следующие недостатки:

(1) было обнаружено явление набухания таких печаток при продолжительном погружении в раствор искусственного пота, а также явление быстрого снижения прочности на растяжение после погружения; и

(2) было установлено, что такие перчатки уступают XNBR-перчаткам на основе серы с точки зрения непроницаемости для органических растворителей.

С учетом вышеописанного, задача настоящего изобретения заключается в устранении двух вышеописанных недостатков за счет использования сочетания поликарбодиимида и другого сшивающего агента. Другая задача настоящего изобретения заключается в изготовлении перчатки, сопоставимой с традиционной XNBR-перчаткой на основе серы, обладающей хорошим балансом различных характеристик, при максимальном снижении количества добавляемых сшивающих агентов.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

[0008]

В настоящем изобретении в качестве средства решения вышеописанных проблем используется определенное количество поликарбодиимида в качестве сшивающего агента с определенным количеством оксида цинка и/или алюминиевого комплекса в качестве сшивающего агента (агентов) эластомера. В частности, варианты осуществления настоящего изобретения относятся к следующей композиции для формования перчаток методом окунания, способу изготовления перчатки и перчатке.

[1] Композиция для формования перчаток методом окунания, включает в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; поликарбодиимид; оксид цинка и/или алюминиевый комплекс, воду; и по меньшей мере один модификатор рН, выбранный из аммониевого соединения и аминного соединения,

в которой

эластомер содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе,

поликарбодиимид включает в себя по меньшей мере один поликарбодиимид, содержащий гидрофильный сегмент в своей молекулярной структуре,

поликарбодиимид имеет среднюю степень полимеризации 3,8 или выше и эквивалент карбодиимида от 260 до 600 и добавлен в количестве от 0,1 до 4,0% по массе относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания,

оксид цинка и/или алюминиевый комплекс добавлены в количестве от 0,1 до 5,6% по массе относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания, и

композиция для формования перчаток методом окунания имеет рН от 9,0 до 11,5.

[2] Композиция для формования перчаток методом окунания по пункту [1], причем композиция для формования перчаток методом окунания содержит оксид цинка, и его содержание составляет от 0,1 до 4,0% по массе относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания.

[3] Композиция для формования перчаток методом окунания по пункту [1], причем композиция для формования перчаток методом окунания содержит оксид цинка и алюминиевый комплекс, и их общее содержание составляет от 0,1 до 5,6% по массе относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания.

[4] Композиция для формования перчаток методом окунания по любому одному из пунктов [1]-[3], дополнительно содержащая увлажнитель.

[5] Способ изготовления перчатки, включающий в себя:

(1) этап, на котором погружают перчаточную форму в жидкий коагулянт, содержащий ионы кальция, таким образом, чтобы коагулянт мог прилипать к перчаточной форме;

(2) этап, на котором оставляют композицию для формования перчаток методом окунания по любому из пунктов [1]-[3] при перемешивании;

(3) этап окунания, на котором погружают перчаточную форму, к которой на этапе (1) прилип коагулянт, в композицию для формования перчаток методом окунания;

(4) этап гелеобразования, на котором оставляют перчаточную форму, к которой прилипла композиция для формования перчаток методом окунания, при такой температуре в течение такого периода, которые удовлетворяют следующим условиям:

условия: температура и период, которые позволяют ионам кальция, содержащимся в коагулянте, проникать в эластомер, содержащийся в композиции для формования перчаток методом окунания, и тем самым вызывать гелеобразование, не вызывая обратное превращение аммониевых солей или аминных солей эластомера, содержащегося в композиции для формования перчаток методом окунания, в карбоксильные группы и не вызывая открытие гидрофильного сегмента поликарбодиимида;

(5) этап выщелачивания, на котором удаляют примеси из предшественника отвержденной пленки, образованного на перчаточной форме;

(6) этап отбортовки, на котором после этапа выщелачивания сматывают манжетный участок полученной перчатки;

(7) этап предварительного отверждения, на котором нагревают и сушат предшественник отвержденной пленки после этапа отбортовки; и

(8) этап отверждения, на котором нагревают предшественник отвержденной пленки для получения отвержденной пленки, причем нагрев выполняют при такой температуре в течение такого периода, которые достаточны для того, чтобы аммониевые соли или аминные соли эластомера снова превратились в карбоксильные группы, карбодиимидные группы поликарбодиимида открылись, и карбоксильные группы эластомера вступили в реакцию с карбодиимидными группами,

причем этапы (3)-(8) выполняют в указанном порядке.

[6] Способ изготовления перчатки по пункту [5], в котором композиция для формования перчаток методом окунания на этапе (2) содержит увлажнитель, и условия этапа (4) гелеобразования являются следующими: температура от 50 до 70°С и период от 20 секунд до менее 20 минут.

[7] Способ изготовления перчатки по пункту [5], в котором композиция для формования перчаток методом окунания на этапе (2) не содержит увлажнитель, и условия этапа (4) гелеобразования являются следующими: температура от 15 до 25°С и период от 20 секунд до 20 минут или температура от 50 до 70°С и период от 20 секунд до менее 3 минут.

[8] Способ изготовления перчатки по любому из пунктов [5]-[7], в котором этап (4) гелеобразования выполняют при условии относительной влажности от 40 до 60%.

[9] Перчатка, полученная в соответствии со способом по любому одному из пунктов [5]-[8], причем перчатка имеет следующие характеристики:

(1) усталостная стойкость 200 минут или более; и

(2) прочность на растяжение 20 МПа или более.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009]

В соответствии с настоящим изобретением могут быть обеспечены композиция для формования перчаток методом окунания, из которой может быть изготовлена перчатка, которая проявляет только небольшое изменение усталостной стойкости до и после погружения в раствор искусственного пота и имеющая отличную непроницаемость для органических растворителей, даже без использования традиционного сшивающего агента на основе серы; перчатка, обладающая вышеописанными свойствами; и способ изготовления перчатки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010]

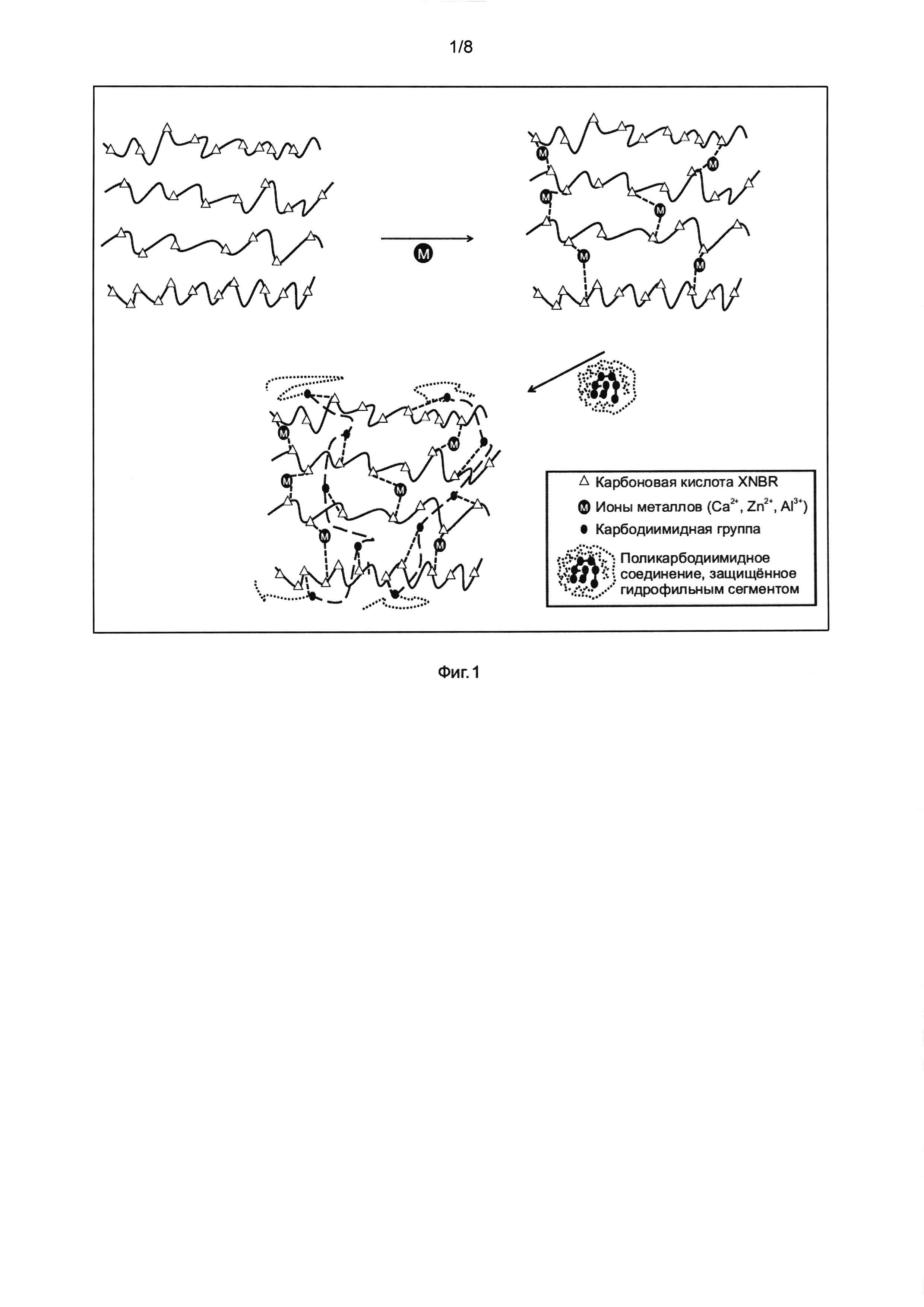

Фиг. 1 представляет концептуальную схему, иллюстрирующую сшитые структуры, которые, как считается, содержатся в перчатке в соответствии с одним вариантом осуществления настоящего изобретения, где карбоксильные группы XNBR сшиты во множестве точек поликарбодиимидом, и карбоксильные группы XNBR, смежные друг с другом, сшиты ионами металла.

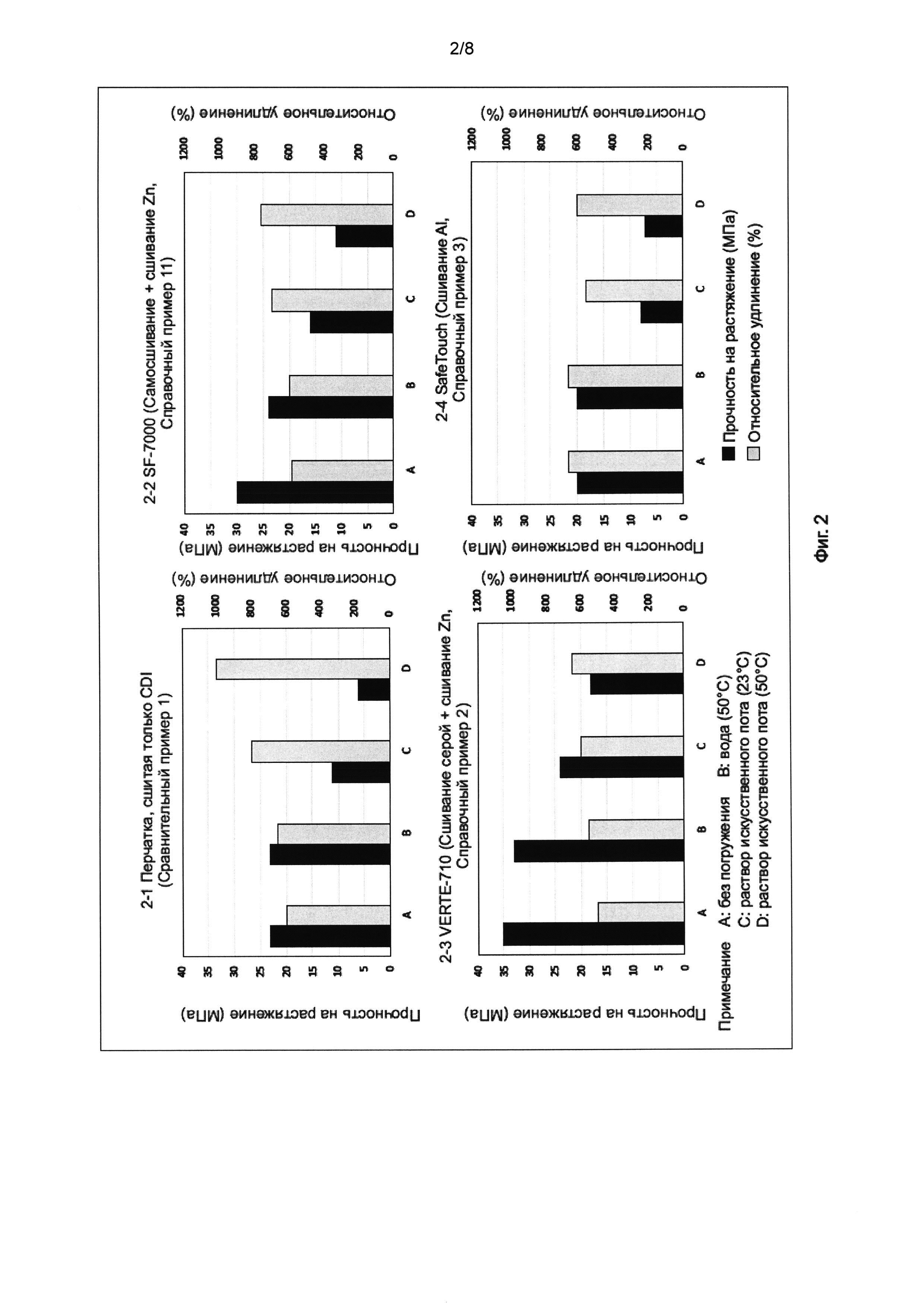

Фиг. 2 иллюстрирует графики, показывающие изменения прочности на растяжение и относительного удлинения разных перчаток до и после 20-часового испытания погружением (при нормальной температуре и 50°С), проводимого в воде и растворах искусственного пота для каждой перчатки.

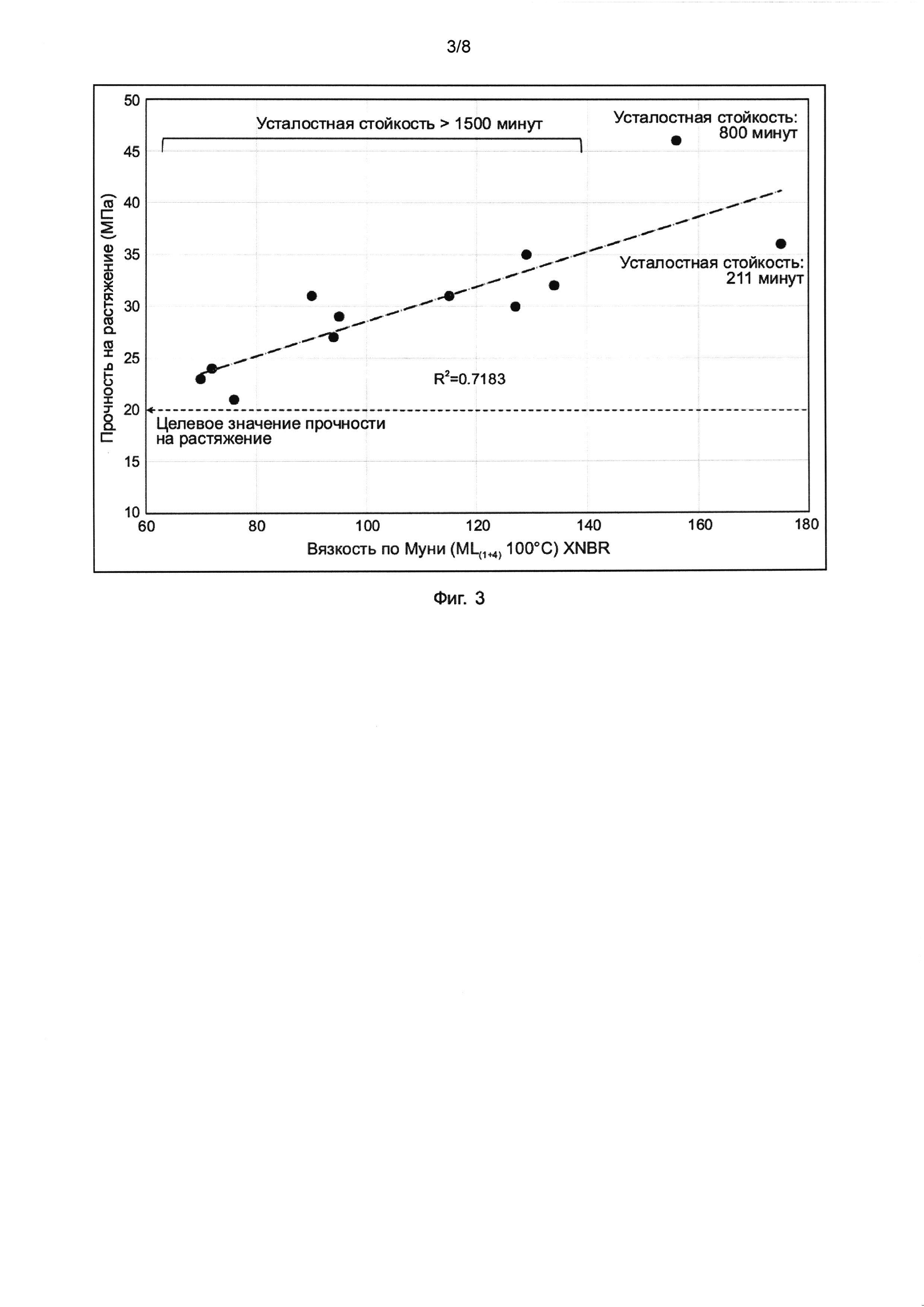

Фиг. 3 представляет график, показывающий зависимость между вязкостью по Муни эластомеров и прочностью на растяжение.

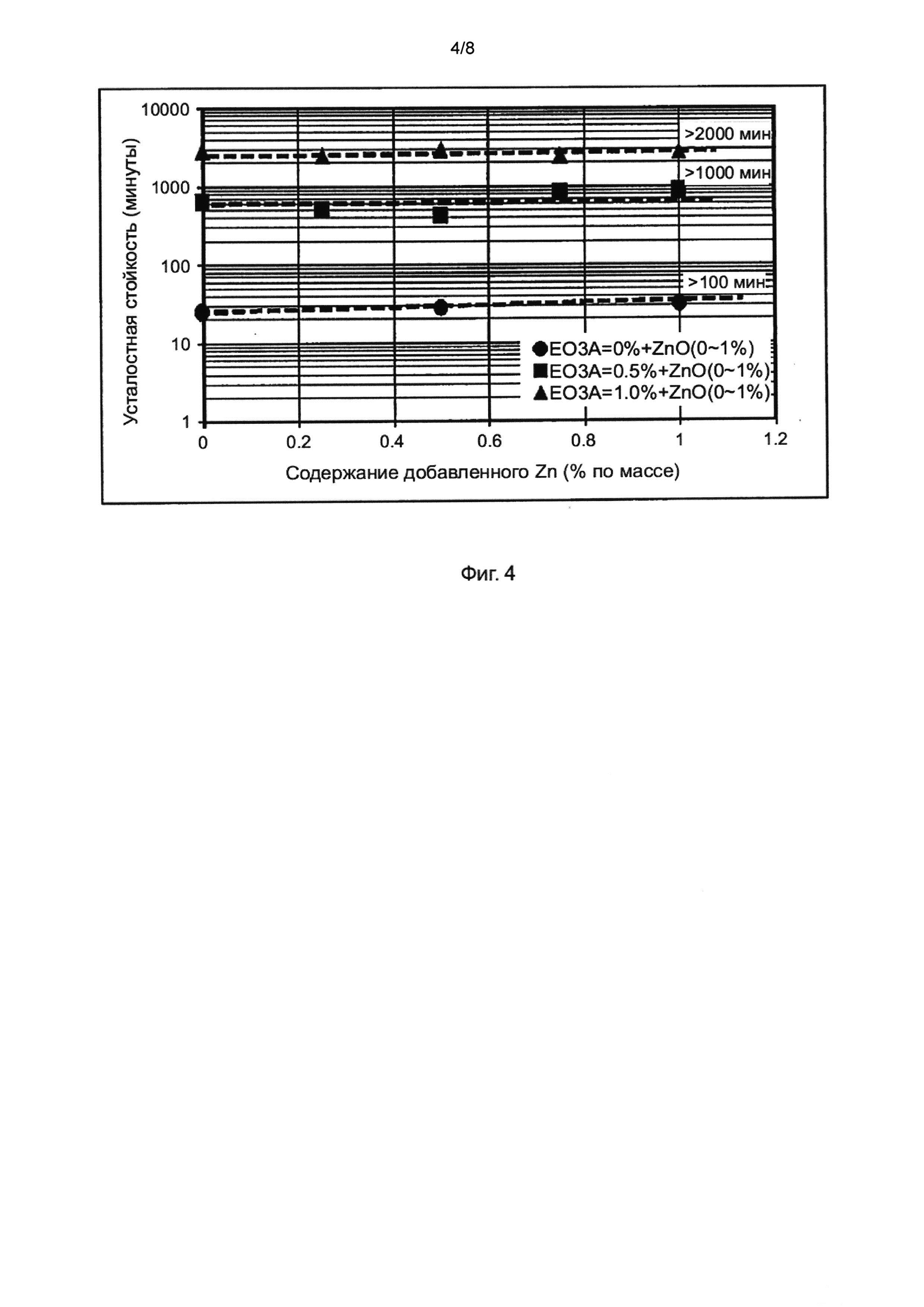

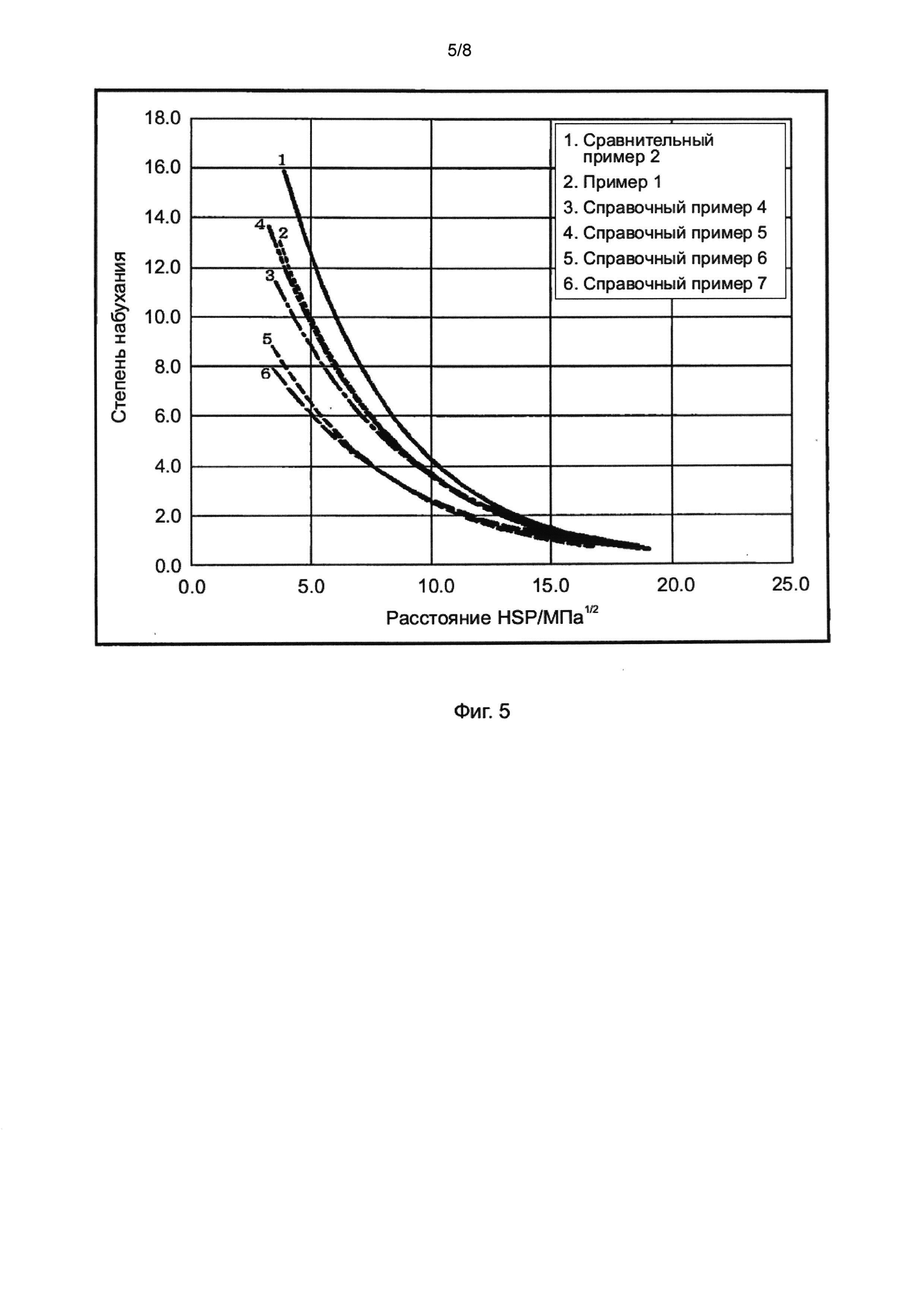

Фиг. 4 представляет график, показывающий уровни усталостной стойкости, получаемые путем изменения добавления оксида цинка и поликарбодиимида в логарифмическом масштабе (независимо от изменения количества добавляемого оксида цинка).

Фиг. 5 представляет график, показывающий результаты испытания, проведенного в отношении разных перчаток для проверки непроницаемости для органических растворителей. Степень набухания и расстояние HSP, определенные с использованием 24 видов органических растворителей, отложены по осям ординат и абсцисс соответственно, и непроницаемость для органических растворителей оценивается на основе наклона каждой кривой.

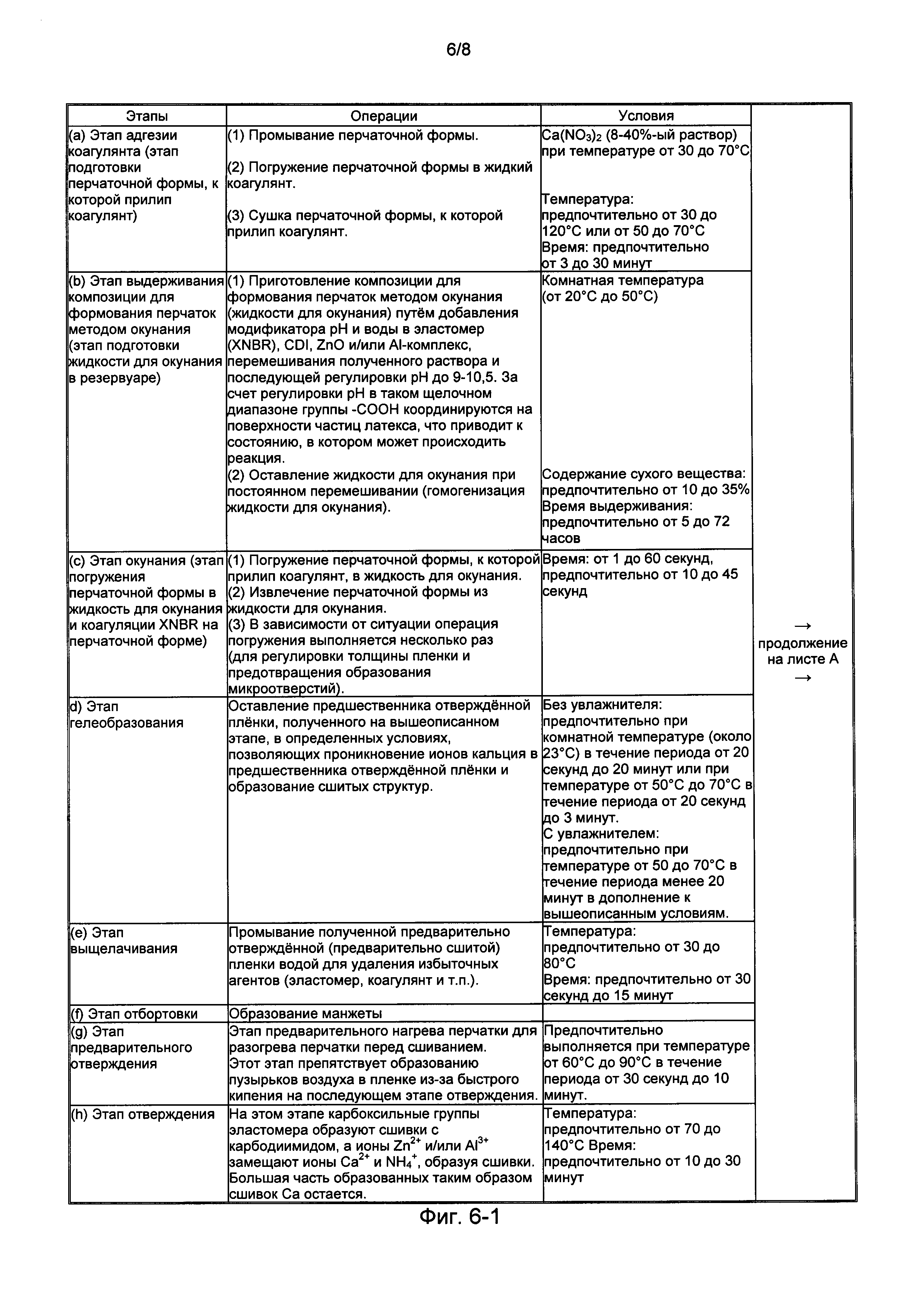

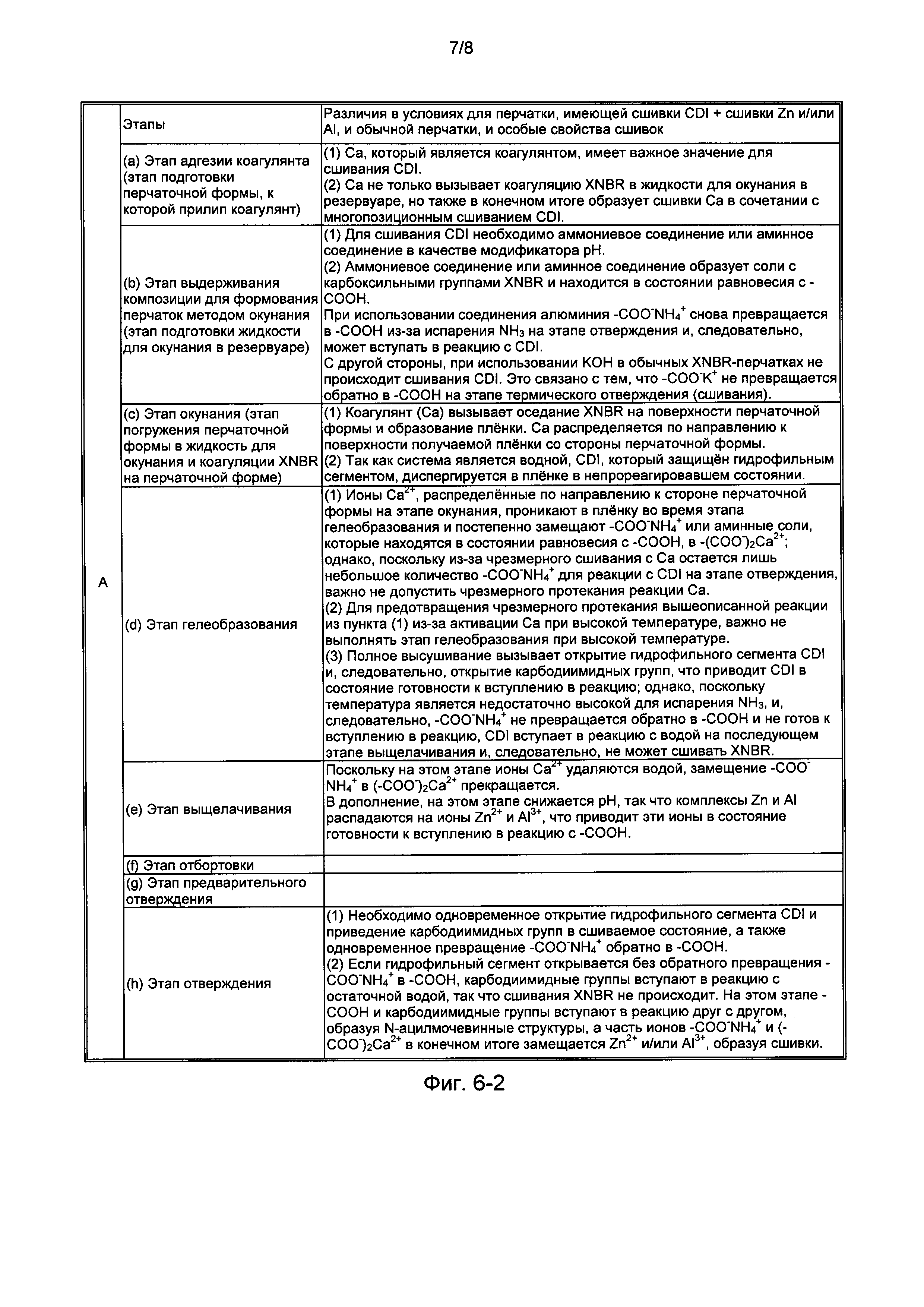

Фиг. 6-1 описывает один пример способа изготовления перчатки в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 6-2 является продолжением фиг. 6-1.

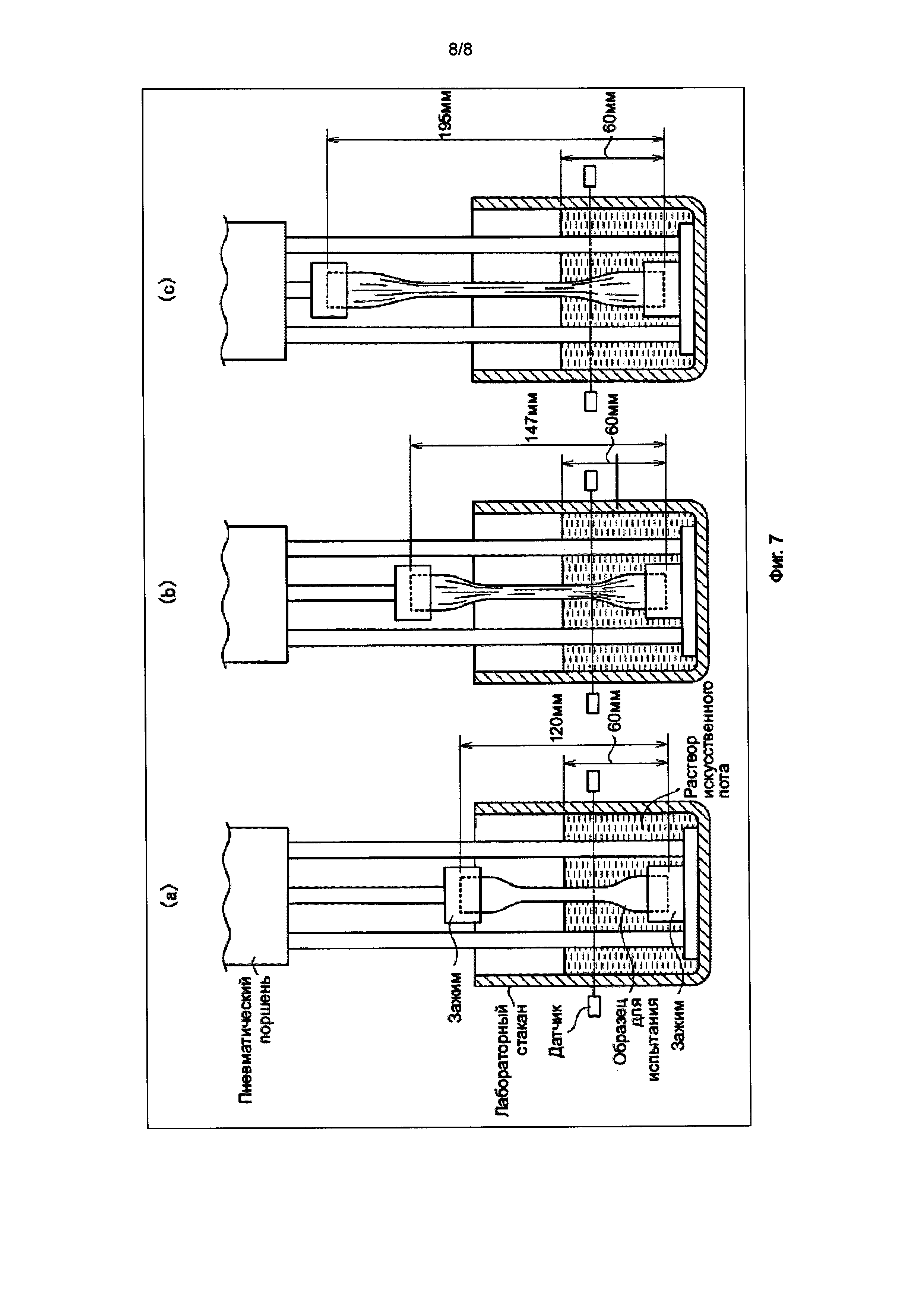

Фиг. 7 представляет виды в разрезе, схематически иллюстрирующие один пример устройства для испытания на усталостную стойкость.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0011]

1. Композиция для формования перчаток методом окунания

Перчатку в соответствии с одним вариантом осуществления настоящего изобретения получают путем формования композиции для формования перчаток методом окунания, имеющей следующий состав, в соответствии с описанным ниже способом изготовления.

Композиция для формования перчаток методом окунания включает в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; поликарбодиимид; оксид цинка и/или алюминиевый комплекс; воду; и по меньшей мере один модификатор рН, выбранный из аммониевого соединения и аминного соединения.

Каждый из вышеперечисленных компонентов будет подробно описан ниже.

[0012]

<Эластомер, содержащий структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера>

Эластомер, используемый в вариантах осуществления настоящего изобретения, содержит по меньшей мере структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена. Этот эластомер, используемый в вариантах осуществления настоящего изобретения, также может называться «карбоксилированным (мет)акрилонитрил-бутадиеновым эластомером» или просто «XNBR». Выражение «(мет)акрилонитрил» представляет понятие, которое охватывает как «акрилонитрил», так и «метакрилонитрил».

[0013]

Что касается соотношения этих структурных звеньев, эластомер, используемый в вариантах осуществления настоящего изобретения, предпочтительно содержит: структурное звено, полученное из (мет)акрилонитрила, а именно остаток (мет)акрилонитрила, в диапазоне от 20 до 40% по массе; структурное звено, полученное из ненасыщенной карбоновой кислоты, а именно остаток ненасыщенной карбоновой кислоты, в диапазоне от 1 до 10% по массе; и структурное звено, полученное из бутадиена, а именно остаток бутадиена, в диапазоне от 50 до 75% по массе.

Соотношения этих структурных звеньев могут быть легко определены на основе массовых отношений (отношений содержания сухого вещества) соответствующих исходных материалов, используемых для получения эластомера, используемого в вариантах осуществления настоящего изобретения.

[0014]

Структурное звено, полученное из (мет)акрилонитрила, представляет собой элемент, который в основном придает резиновой перчатке прочность, и слишком малое содержание этого элемента приводит к недостаточной прочности, тогда как слишком большое содержание улучшает химическую стойкость, но делает резиновую перчатку слишком жесткой. Соотношение структурного звена, полученного из (мет)акрилонитрила, в эластомере, используемом в вариантах осуществления настоящего изобретения, более предпочтительно составляет от 25 до 35% по массе. Содержание структурного звена, полученного из (мет)акрилонитрила, может быть определено путем преобразования количества атомов азота, определенного элементным анализом, в количество нитрильных групп.

[0015]

Структурное звено, полученное из бутадиена, представляет собой элемент, который придает резиновой перчатке эластичность, и, как правило, эластичность теряется, когда соотношение этого структурного звена ниже 50% по массе. В эластомере, используемом в вариантах осуществления настоящего изобретения, соотношение структурного звена, полученного из бутадиена, предпочтительно составляет от 65 до 72% по массе.

[0016]

Для сохранения физических свойств резиновой перчатки в качестве готового изделия, имеющего соответствующее количество сшитых структур, в эластомере, используемом в вариантах осуществления настоящего изобретения, содержание структурных звеньев, полученных из ненасыщенной карбоновой кислоты, предпочтительно составляет от 1 до 10% по массе, более предпочтительно от 1 до 9% по массе, особенно предпочтительно от 2 до 6% по массе. Содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, может быть определено путем количественного определения карбоксильных групп и карбонильных групп, полученных из карбоксильных групп, путем инфракрасной (ИК) спектроскопии или т.п. Карбоксильные группы в структурных звеньях, полученных из ненасыщенной карбоновой кислоты, образуют сшитые структуры с описанными ниже поликарбодиимидом, кальцием и оксидом цинка и/или алюминиевым комплексом.

[0017]

Ненасыщенная карбоновая кислота, образующая структурное звено, полученное из ненасыщенной карбоновой кислоты, особо не ограничена и может представлять собой монокарбоновую кислоту или поликарбоновую кислоту. Более конкретные примеры ненасыщенной карбоновой кислоты включают в себя акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту и фумаровую кислоту. Среди них предпочтительно используется акриловая кислота и/или метакриловая кислота (далее совместно называемые «(мет)акриловой кислотой»), и более предпочтительно используется метакриловая кислота.

Структурное звено, полученное из бутадиена, предпочтительно является структурным звеном, полученным из 1,3-бутадиена.

[0018]

Предпочтительно, чтобы основная цепь полимера по существу состояла из структурного звена, полученного из (мет)акрилонитрила, структурного звена, полученного из ненасыщенной карбоновой кислоты, и структурного звена, полученного из бутадиена; однако основная цепь полимера также может содержать структурное звено, полученное из другого полимеризуемого мономера.

В эластомере, используемом в вариантах осуществления настоящего изобретения, структурное звено, полученное из другого полимеризуемого мономера, содержится в количестве, предпочтительно не превышающем 30% по массе, более предпочтительно не превышающем 20% по массе, еще более предпочтительно не превышающем 15% по массе.

[0019]

Примеры полимеризуемых мономеров, которые предпочтительно могут быть использованы, включают в себя ароматические виниловые мономеры, например, стирол, α-метилстирол и диметилстирол; амиды этиленненасыщенных карбоновых кислот, например, (мет)акриламид и N,N-диметилакриламид; алкил-эфирные мономеры этиленненасыщенных карбоновых кислот, например, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексил(мет)акрилат; и винилацетат. Эти мономеры могут использоваться по отдельности или, при необходимости, в сочетания двух или более из них.

[0020]

Эластомер, используемый в вариантах осуществления настоящего изобретения, может быть получен путем эмульсионной полимеризации в соответствии с традиционным способом ненасыщенной карбоновой кислоты (например, (мет)акрилонитриловой или (мет)акриловой кислоты), бутадиена (например, 1,3-бутадиена) и, при необходимости, другого полимеризуемого мономера (мономеров), с использованием эмульгатора, инициатора полимеризации, модификатора молекулярной массы и т.п., которые обычно используются. В этой эмульсионной полимеризации добавляют воду в таком количестве, которое обеспечивает содержание сухого вещества предпочтительно от 30 до 60% по массе, более предпочтительно от 35 до 55% по массе.

После синтеза эластомера, используемого в вариантах осуществления настоящего изобретения, полученный эмульсионный полимеризационный раствор может непосредственно использоваться в качестве эластомерного компонента композиции для формования перчаток методом окунания.

[0021]

Примеры эмульгатора включают в себя анионные поверхностно-активные вещества, например, додецилбензолсульфонаты и алифатические сульфонаты; катионные сульфонаты, например, простые алкиловые эфиры полиэтиленгликоля и сложные алкиловые эфиры полиэтиленгликоля; и амфотерные поверхностно-активные вещества, и предпочтительно используется анионное поверхностно-активное вещество.

[0022]

Инициатор полимеризации особо не ограничен, поскольку он представляет собой инициатор радикальной полимеризации, и его примеры включают в себя неорганические пероксиды, например, персульфат аммония и суперфосфат калия; органические пероксиды, например, трет-бутилпероксид, гидропероксид кумола, гидропероксид гексагидропарацимола, ди-трет-бутилпероксид, трет-бутил-кумилпероксид,

дибензоилпероксид, 3,5,5-триметилгексаноилпероксид и трет-бутилпероксиизобутират; и азосоединения, например, азобисизобутиронитрил, азобис-2,4-диметил-валеронитрил, азобисциклогексанкарбонитрил и метил азобисизобутират.

[0023]

Примеры модификатора молекулярной массы включают в себя меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан; и галогенированные углеводороды, например, четыреххлористый углерод, метиленхлорид и метиленбромид, среди которых предпочтительны меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан.

[0024]

Вязкость по Муни (ML(1+4) (100°С)) эластомера, используемого в вариантах осуществления настоящего изобретения, также является фактором, который существенно влияет на прочность перчатки на растяжение; однако в вариантах осуществления настоящего изобретения вязкость по Муни эластомера особо не ограничена.

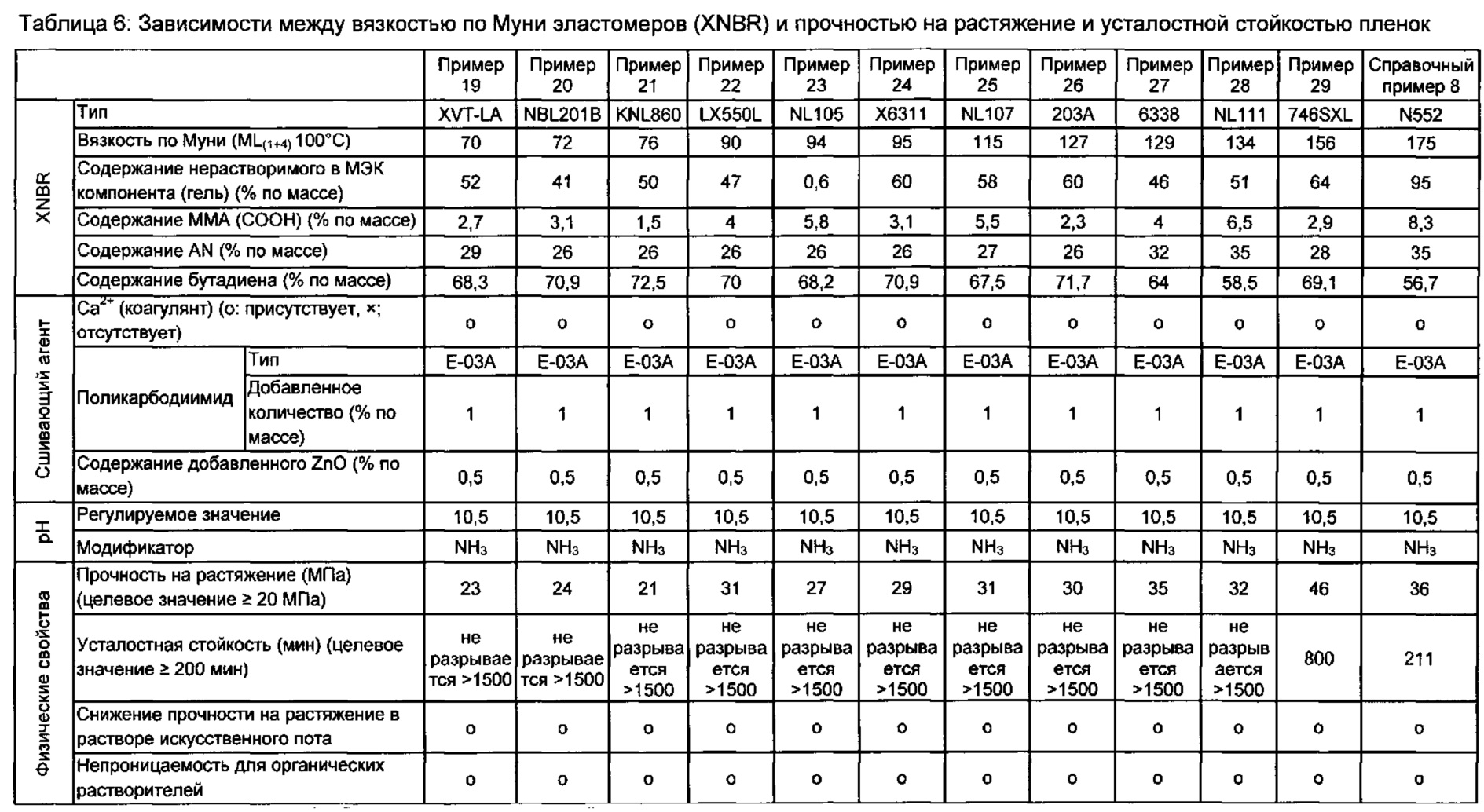

Вязкость по Муни эластомера, используемого в вариантах осуществления настоящего изобретения, может составлять, например, около 70 единиц или более, и ее верхний предел составляет, например, около 160 единиц. Это связано с тем, что как видно из описанных ниже результатов, приведенных в Таблице 6 и на фиг. 3, слишком высокая вязкость по Муни эластомера приводит к снижению усталостной стойкости.

При этом прочность на растяжение перчатки в соответствии с одним вариантом осуществления настоящего изобретения может регулироваться путем увеличения количества описанного ниже оксида цинка и/или алюминиевого комплекса, добавляемого в композицию для формования перчаток методом окунания; однако, если это количество постоянно, более высокая вязкость по Муни эластомера, используемого в вариантах осуществления настоящего изобретения, придает получаемой перчатке более высокую прочность на растяжение.

Например, если содержание оксида цинка в композиции для формования перчаток методом окунания составляет 0,5% по массе, и эластомер в соответствии с одним вариантом осуществления настоящего изобретения имеет вязкость по Муни 70 единиц, может быть обеспечена необходимая прочность на растяжение перчатки, составляющая 20 МПа; в связи с этим считается, что в настоящем изобретении подходящая вязкость по Муни XNBR составляет в диапазоне от 70 до 160 единиц.

[0025]

Чем ниже содержание гель-фракции в эластомере, используемом в вариантах осуществления настоящего изобретения, тем оно более предпочтительно. Это связано с тем, что для того, чтобы поликарбодиимид, который имеет более высокую молекулярную массу, чем оксид цинка и сера, мог легко внедряться в цепь полимера, желательно, чтобы цепь полимера имела небольшое количество разветвлений и была линейной.

Соответственно, в качестве способа получения эластомера (XNBR), используемого в вариантах осуществления настоящего изобретения, получение низкотемпературного каучука (температура полимеризации: от 5 до 25°С) более предпочтительно, чем получение высокотемпературного каучука (температура полимеризации: от 25 до 50°С).

Содержание нерастворимого в метилэтилкетоне (МЭК) компонента предпочтительно составляет 40% по массе или менее, особенно предпочтительно 10% по массе или менее.

Содержание эластомера (XNBR) в композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения составляет, например, от 15 до 35% по массе, предпочтительно от 18 до 30% по массе, в пересчете на содержание сухого вещества.

[0026]

<Поликарбодиимид, оксид цинка и/или алюминиевый комплекс>

Композиция для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения содержит поликарбодиимид и оксид цинка (далее также называемый «ZnO») и/или алюминиевый комплекс (далее также называемый «Al-комплекс») в качестве сшивающих агентов.

Каждый из этих сшивающих агентов подробно описан ниже.

[0027]

(1) Поликарбодиимид

Поликарбодиимид, используемый в вариантах осуществления настоящего изобретения, состоит из основной части, который подвергается реакции сшивания с карбоксильными группами, и гидрофильного сегмента, добавленного к концу основной части. Кроме того, некоторые концы могут быть блокированы кэпирующим агентом.

[0028]

«Основная часть поликарбодиимида>

Сначала рассмотрим химическую формулу основной части поликарбодиимида, используемого в вариантах осуществления настоящего изобретения.

В этой формуле

m - целое число от 4 до 20, которое указывает степень полимеризации.

При регулировке m до 4 или выше поликарбодиимид может сшивать карбоксильные группы эластомера (XNBR), используемого в вариантах осуществления настоящего изобретения, во множестве точек, и, следовательно, эластомер (XNBR), используемый в вариантах осуществления настоящего изобретения, объединяется в сгусток, и именно это считается причиной, по которой достигается очень высокая усталостная стойкость = по сравнению с использованием двухпозиционного сшивающего агента.

Основная часть поликарбодиимида обычно получается в ходе конденсационного декарбоксилирования диизоцианата и имеет изоцианатный остаток на обоих концах. В вышеописанной формуле оба конца представлены в виде изоцианатных групп. Диизоцианат может представлять собой, например, ароматический диизоцианат, алифатический диизоцианат, алициклический диизоцианат или их смесь. Конкретные примеры включают в себя 1,5-нафтилен диизоцианат, 4,4-дифенилметандиизоцианат, 4,4-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, смесь 2,4-толилендиизоцианата и 2,6-толилендиизоцианата, гексаметилендиизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4-диизоцианат, метилциклогександиизоцианат и тетраметилксилилендиизоцианат. С точки зрения устойчивости к погодным условиям предпочтительно использовать поликарбодиимид, полученный в ходе реакции конденсации, включающей декарбоксилирование алифатического или эпициклического диизоцианата. Одним из характерных видов диизоцианата является дициклогексилметан-4,4'-диизоцианат.

[0029]

<Гидрофильный сегмент>

Карбодиимидные группы легко вступают в реакцию с водой; в связи с этим в композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения для защиты карбодиимидных групп от воды, чтобы они не теряли способность вступать в реакцию с эластомером (XNBR), используемым в вариантах осуществления настоящего изобретения, необходимо добавить гидрофильный сегмент к концу (изоцианатной группе) некоторых поликарбодиимидных молекул.

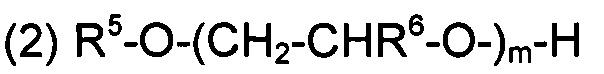

Следующая формула (2) показывает структуру гидрофильного сегмента.

В формуле (2) R5 - алкильная группа, имеющая от 1 до 4 атомов углерода, R6 - атом водорода или метильная группа, a m - целое число от 5 до 30.

В композиции для формования перчаток методом окунания (жидкость для окунания/вода) гидрофильный сегмент служит для защиты карбодиимидных групп, окружая основную часть поликарбодиимида, который легко вступает в реакцию с водой (структура ядро/оболочка).

При этом сушка вызывает открытие гидрофильного сегмента, что приводит к открытому состоянию карбодиимидных групп и, следовательно, способности вступать в реакцию. В связи с этим при изготовлении перчаток методом окунания в соответствии с настоящим изобретением важно не выполнять сушку композиции для формования перчаток методом окунания до конечного этапа термического сшивания (отверждения), на котором карбодиимидные группы вступают в реакцию с карбоксильными группами эластомера (XNBR), используемого в вариантах осуществления настоящего изобретения, предотвращая взаимодействие с водой, что отличается от случая использования покрывающего материала. Также эффективной мерой является добавление описанного ниже увлажнителя в композицию для формования перчаток методом окунания.

Гидрофильный сегмент может координироваться на обоих концах или на любом конце основной части. Кроме того, также может быть использована смесь поликарбодиимида, имеющего гидрофильный сегмент, и поликарбодиимида, не имеющего гидрофильного сегмента.

Конец, не имеющий гидрофильного сегмента, кэпирован кэпирующим агентом.

[0030]

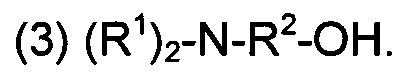

Копирующий агент представлен следующей формулой (3).

В этой формуле (3) R1 - алкиловая группа, имеющая не более 6 атомов углерода, и с точки зрения доступности R1 - предпочтительно алкиловая группа, имеющая не более 4 атомов углерода. R2 - алкиленовая, полиалкиленовая или оксиалкиленовая группа, имеющая от 1 до 10 атомов углерода.

[0031]

<Степень полимеризации, молекулярная масса и эквивалент>

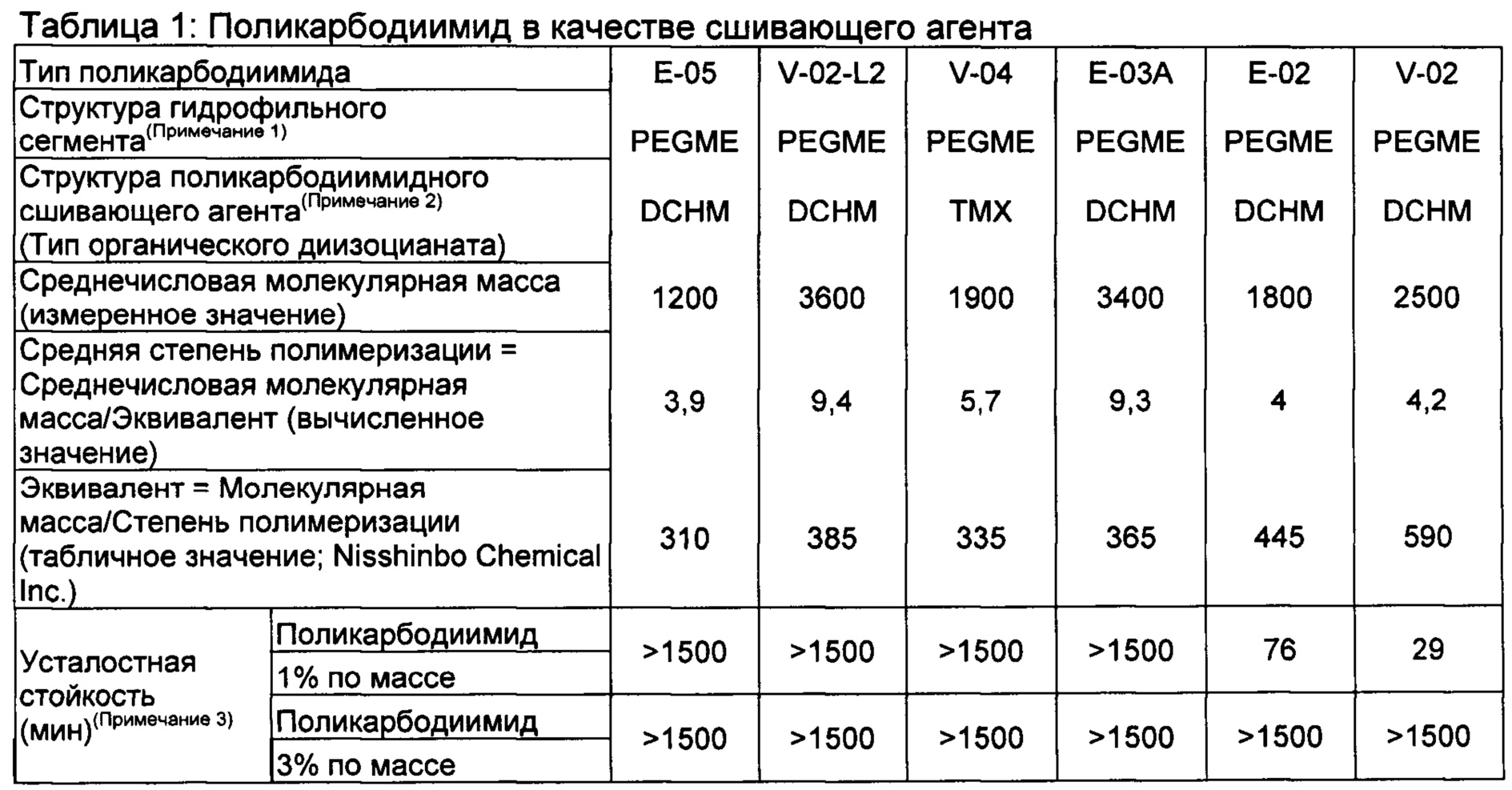

Средняя степень полимеризации (среднечисловая молекулярная масса/эквивалент карбодиимида) поликарбодиимида составляет 3,8 или выше, предпочтительно 4 или выше, более предпочтительно 9 или выше. Такая средняя степень полимеризации необходима для надлежащего формирования многопозиционных сшитых структур, что является отличительной особенностью перчатки в соответствии с одним вариантом осуществления настоящего изобретения, и, следовательно, для придания перчатке высокой усталостной стойкости.

Молекулярная масса поликарбодиимида предпочтительно составляет от 500 до 5000, более предпочтительно от 1000 до 4000 в пересчете на среднечисловую молекулярную массу.

Среднечисловая молекулярная масса может быть определена следующим образом путем ГПХ (рассчитана по полистиролу).

Рефрактометрический (RI) детектор: RID-6A (производится компанией Shimadzu Corporation).

Колонки: KF-806, KF-804L и KF-804L (производятся компанией Showa Denko K.K.).

Проявитель: THF 1 мл/мин.

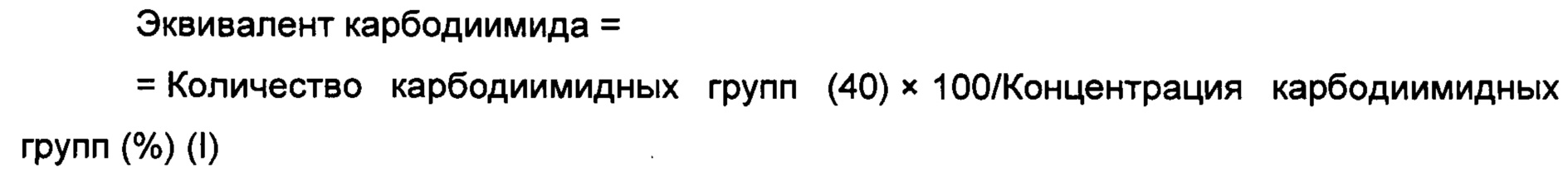

Что касается эквивалента карбодиимида, при добавлении поликарбодиимида в количестве 3% по массе усталостная стойкость превышает 1500 минут в диапазоне эквивалентов от 260 до 600. Однако при добавлении поликарбодиимида в количестве 1% по массе эквивалент 440 или выше приводит к существенному снижению усталостной стойкости до 100 минут или менее. Соответственно, эквивалент карбодиимида предпочтительно находится в диапазоне от 260 до 440. Необходимо отметить, что нижнее предельное значение эквивалента карбодиимида находится в диапазоне, который дает изделие.

Эквивалент карбодиимида представляет собой значение, вычисленное с использованием следующей формулы (I) из концентрации карбодиимидных групп, определенной путем обратного титрования щавелевой кислотой:

В композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения поликарбодиимид добавляют в количестве, например, от 0,1 до 4,0% по массе, предпочтительно от 0,1 до 2,5% по массе, более предпочтительно от 0,3 до 2,0% по массе, относительно содержания сухого вещества в композиции для формования перчаток методом окунания. Что касается диапазона этого количества, было подтверждено, что при снижении усталостной стойкости, когда количество превышает 7,0 частей по массе, даже относительно небольшое количество в размере 0,5 части по массе может придать получаемой перчатке усталостную стойкость, превосходящую усталостную стойкость других перчаток на основе серы.

[0032]

(2) Оксид цинка и/или алюминиевый комплекс

В настоящем изобретении оксид цинка и/или алюминиевый комплекс используются в сочетании с поликарбодиимидом для осуществления сшивания, в результате чего может подавляться набухание и снижение прочности на растяжение перчатки, полученной из композиции для формования перчаток методом окунания, в растворе искусственного пота, и улучшается непроницаемость для органических растворителей.

(А) Оксид цинка (ZnO)

В предпочтительном варианте осуществления настоящего изобретения за счет добавления небольшого количества оксида цинка в композицию для формования перчаток методом окунания в дополнение к поликарбодиимиду подавляется набухание и снижение прочности на растяжение перчатки, полученной из композиции для формования перчаток методом окунания, в растворе искусственного пота, и улучшается непроницаемость для органических растворителей.

Оксид цинка, используемый в этом варианте осуществления настоящего изобретения, особо не ограничен, и может быть использован любой широко известный оксид цинка.

Следует отметить, что содержание оксида цинка пропорционально связано с первоначальной прочностью на растяжение получаемой перчатки, и что в связи с этим прочность перчатки может регулироваться путем изменения содержания оксида цинка. В частности, при изготовлении тонкой перчатки прочность может поддерживаться за счет увеличения количества оксида цинка.

Реакция сшивания оксида цинка описана ниже.

Оксид цинка добавляют во время приготовления композиции для формования перчаток методом окунания, и, поскольку оксид цинка представляет собой отрицательно заряженные формирующие комплексы [Zn(OH)4]2-, оксид цинка не образует соль с карбоксильной группой эластомера, содержащегося в композиции для формования перчаток методом окунания.

Однако на этапе выщелачивания описанного ниже способа изготовления перчатки снижение рН вызывает распад комплексов и высвобождение ионов Zn2+, и на этапе отверждения описанного ниже способа изготовления перчатки карбоксильные группы эластомера сшиваются ионами Zn2+ посредством ионных связей.

В композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения оксид цинка, как правило, добавляют в количестве, например, от 0,1 до 4,0% по массе, предпочтительно от 0,1 до 2,5% по массе, более предпочтительно от 0,3 до 2,0% по массе, относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания. Для решения вышеописанных проблем количество оксида цинка, добавляемого в перчатку в соответствии с одним вариантом осуществления настоящего изобретения, может быть меньше, чем количество, добавляемое в традиционную перчатку, которое составляет, например, около 0,25% по массе.

Необходимо отметить, что нижнее предельное значение 0,1% по массе предполагает случай, когда добавляется только оксид цинка, и оксид цинка может быть добавлен в меньшем количестве, когда композиция для формования перчаток методом окунания содержит как оксид цинка, так и алюминиевый комплекс.

[0033]

(В) Алюминиевый комплекс

В качестве алюминиевого комплекса может быть использован алюминиевый комплекс, приготовленный авторами настоящего изобретения в качестве пробного образца на основе документа известного уровня техники (Chiba Industrial Technology Research Institute Report No. 8, p. 22-27, 2010).

Способ синтеза алюминиевого комплекса, используемого в одном варианте осуществления настоящего изобретения, описан ниже. В описанных ниже примерах были приготовлены и экспериментально исследованы цитратный комплекс алюминия, малатный комплекс алюминия и гидроксидный комплекс алюминия. В результате было обнаружено, что гидроксидный комплекс алюминия наибольшим образом влияет на свойства перчатки; однако хорошие свойства могут быть достигнуты даже при использовании другого алюминиевого комплекса.

В предпочтительном варианте осуществления настоящего изобретения путем добавления небольшого количества алюминиевого комплекса в композицию для формования перчаток методом окунания в дополнение к поликарбодиимиду подавляется набухание и снижение прочности на растяжение перчатки, полученной из композиции для формования перчаток методом окунания, в растворе искусственного пота, и улучшается непроницаемость для органических растворителей. Алюминиевый комплекс используют по существу в тех же целях, что и вышеописанный оксид цинка.

[0034]

Однако алюминиевый комплекс гораздо более сложен в обращении, чем оксид цинка, и по сравнению с оксидом цинка сложнее обеспечить реакцию сшивания большого количества алюминиевого комплекса. В перчатке в соответствии с одним вариантом осуществления настоящего изобретения алюминиевый комплекс оказывает большее влияние на улучшение непроницаемости для органических растворителей, чем оксид цинка, и при использовании оксида алюминия для сшивания достигается более высокая прочность на растяжение по сравнению с использованием оксида цинка в таком же количестве. С другой стороны, при добавлении алюминия в перчатку в чрезмерном количестве повышается жесткость перчатки.

С учетом этого количество алюминиевого комплекса, добавляемого в композицию для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения, в пересчете на количество оксида алюминия (Al2O3) предпочтительно составляет от 0,1 до 1,6% по массе, более предпочтительно от 0,1 до 1,4% по массе, еще более предпочтительно от 0,2 до 1,0% по массе, относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания. Необходимо отметить, что нижнее предельное значение 0,1% по массе предполагает случай, когда используется только алюминиевый комплекс, и алюминиевый комплекс может быть добавлен в меньшем количестве, когда композиция для формования перчаток методом окунания содержит как оксид цинка, так и алюминиевый комплекс.

Подобно оксиду цинка, алюминиевый комплекс добавляют в композицию для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения. На этапе выщелачивания описанного ниже способа изготовления перчатки комплекс распадается на ионы Al3+, и на этапе отверждения описанного ниже способа изготовление перчатки карбоксильные группы эластомера, содержащегося в композиции для формования перчаток методом окунания, сшиваются ионами Al3+ посредством ионных связей.

[0035]

(С) Сочетание оксида цинка и алюминиевого комплекса

В композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения в дополнение к поликарбодиимиду также может быть добавлено сочетание оксида цинка и алюминиевого комплекса. Как показывают результаты описанных ниже примеров, прочность на растяжение в растворе искусственного пота и непроницаемость для органических растворителей могут быть улучшены за счет использования оксида цинка и алюминиевого комплекса в сочетании с поликарбодиимидом; однако алюминиевый комплекс превосходит оксид цинка с точки зрения улучшения первоначальной прочности на растяжение и двух вышеописанных свойств.

С другой стороны, алюминиевый комплекс имеет ряд недостатков, заключающихся в том, что сложно увеличить добавляемое количество, и в том, что алюминиевый комплекс может приводить к повышению жесткости.

Поэтому при использовании оксида цинка и алюминиевого комплекса в сочетании их недостатки устраняются, а их качества могут быть приумножены.

Кроме того, в соответствии с описанными ниже примерами были получены неожиданные результаты, свидетельствующие о том, что сочетание этих материалов также повышает усталостную стойкость.

При добавлении в композицию для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения как оксида цинка, так и алюминиевого комплекса, диапазон добавляемого количества оксида цинка и алюминиевого комплекса представляет собой, например, соответствующие диапазоны, приведенные в качестве примера выше для каждого материала, и предпочтительный диапазон является таким же. Оксид цинка и алюминиевый комплекс добавляют в общем количестве, например, от 0,1 до 5,6% по массе, предпочтительно от 0,5 до 3,5% по массе относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания.

[0036]

(3) Модификатор рН

В композиции для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения в качестве модификатора рН для регулировки рН до 9-11,5 необходимо использовать аммониевое соединение, например, аммиак или гидроксид аммония, или аминное соединение. Аммониевое соединение или аминное соединение образует аммониевые соли или аминные соли с карбоксильными группами эластомера (XNBR); однако за счет испарения и отделения аммиака или т.п., вызванных нагревом на этапе отверждения, эти соли снова превращаются в карбоксильные группы (-СООН) и вступают в реакцию поликарбодиимидом (CDI). То есть аммониевое соединение или аминное соединение служит для обеспечения реакции поликарбодиимида.

При этом, в случае использования гидроксида калия, который, как правило, используется в качестве модификатора рН, хотя он образует -СОО-K+, он не может вступать в реакцию с поликарбодиимидом, поскольку калий не выпаривается, и, следовательно, -СОО-K+ не превращается обратно в (-СООН).

Модификатор рН обычно используется в количестве от 0,1 до 5,0% по массе или около того относительно общего содержания сухого вещества в композиции для формования перчаток методом окунания.

Как описано выше, модификатор рН регулирует рН композиции для формования перчаток методом окунания. То есть для обеспечения равномерного протекания описанного ниже сшивания между карбоксильными группами ионами кальция коагулянта и сшивания поликарбодиимидом, рН композиции для формования перчаток методом окунания должен составлять 9 или выше, предпочтительно 9,5 или выше, более предпочтительно 10 или выше. При этом с точки зрения простоты регулировки рН композиции для формования перчаток методом окунания предпочтительно должен составлять 11,0 или ниже, более предпочтительно 10,5 или ниже.

[0037]

(4) Увлажнитель

Композиция для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения предпочтительно содержит увлажнитель.

При наличии увлажнителя в композиции для формования перчаток методом окунания в описанном ниже способе изготовления перчатки методом окунания может быть предотвращено открытие гидрофильного сегмента поликарбодиимида из-за чрезмерной сушки до этапа предварительного отверждения.

Примеры увлажнителя включают в себя полиолы, среди которых предпочтительно используется двухвалентное или трехвалентное соединение. В частности, примеры двухвалентного соединения включают в себя этиленгликоль, пропиленгликоль, тетраметиленгликоль, диэтиленгликоль, дипропиленгликоль и полиэтиленгликоль, а примеры трехвалентного соединения включают в себя глицерин. Среди них композиция для формования перчаток методом окунания предпочтительно содержит глицерин в качестве увлажнителя.

[0038]

Содержание используемого увлажнителя составляет, например, от 1,0 до 5,0 частей по массе или около того, предпочтительно от 1,5 до 3,0 частей по массе относительно 100 частей по массе эластомера, содержащегося в композиции для формования перчаток методом окунания.

В дополнение к функциям увлажнителя считается, что вышеописанный увлажнитель также служит для обеспечения карбоксильных групп, сшиваемых с поликарбодиимидом, за счет образования координационных связей с ионами Са2+ на этапе гелеобразования и ингибирования замещения аммониевых солей карбоксильных групп солями кальция.

[0039]

Композиция для формования перчаток методом окунания содержит по меньшей мере вышеописанные необходимые компоненты и воду и в дополнение к ним композиция для формования перчаток методом окунания, как правило, содержит другие возможные компоненты.

Например, может быть использован вариант приготовления композиции для формования перчаток методом окунания так, чтобы сшитые структуры получаемой перчатки содержали сшитые структуры, образованные поликарбодиимидом, сшитые структуры, образованные ионами кальция, полученными из коагулянта, и сшитые структуры, образованные ионами Zn2+ и/или Al3+, полученными из оксида цинка и/или алюминиевого комплекса.

[0040]

Композиция для формования перчаток методом окунания может дополнительно содержать диспергатор. Диспергатор предпочтительно представляет собой анионное поверхностно-активное вещество, и его примеры включают в себя карбоксилаты, сульфонаты, фосфаты, полифосфаты, высокомолекулярные алкиларилсульфонаты, высокомолекулярные сульфированные нафталины и высокомолекулярные полимеры, полученные конденсацией нафталина/формальдегида, среди которых предпочтительно используется сульфонат.

[0041]

В качестве диспергатора может использоваться представленный на рынке продукт. Например, может использоваться TAMOL NN9104. Количество используемого диспергатора предпочтительно составляет от 0,5 до 2,0 частей по массе или около того на 100 частей по массе эластомера, содержащегося в композиции для формования перчаток методом окунания.

[0042]

Композиция для формования перчаток может дополнительно содержать множество других добавок. Примеры добавок включают в себя антиоксидант, пигмент и хелатообразователь. В качестве антиоксиданта может использоваться стерически затрудненный фенольный антиоксидант, например, WINGSTAY L. Кроме того, в качестве пигмента может использоваться, например, диоксид титана. В качестве хелатообразователя может использоваться этилендиаминтетраацетат натрия или т.п.

[0043]

Композиция для формования перчаток методом окунания в соответствии с настоящим вариантом осуществления может быть получена путем смешивания вышеописанного эластомера, поликарбодиимида, оксида цинка и/или алюминиевого комплекса и модификатора рН с различными добавками, например, увлажнителем, диспергатором и антиоксидантом, при необходимости, и воды с использованием обычных средств смешивания, например, смесителя.

[0044]

2. Способ изготовление перчатки

Способ изготовление перчатки в соответствии с одним вариантом осуществления настоящего изобретения существенно отличается от традиционного способа изготовления перчатки, в котором в качестве сшивающих агентов используют серу и цинк, а в качестве эластомера используют XNBR.

Поскольку в перчатке в соответствии с одним вариантом осуществления настоящего изобретения в качестве сшивающего агента вместо серного вулканизирующего агента используют поликарбодиимид, для приготовления композиции для формования перчаток методом окунания необходимо аммониевое соединение или аминное соединение в качестве модификатора рН. Кроме того, среди этапов способа изготовления, в частности, этап гелеобразования требует других условий.

[0045]

<Этапы способа изготовления перчатки в соответствии с настоящим изобретением>

Конкретный вариант осуществления способа изготовления перчатки в соответствии с настоящим изобретением подробно проиллюстрирован на фиг. 6-1 и 6-2. Каждый из этапов способа изготовления перчатки в соответствии с одним вариантом осуществления настоящего изобретения описан ниже. Они обладают следующими отличительными признаками: для реализации сшивания поликарбодиимидом на описанном ниже этапе (h) отверждения необходимо аммониевое соединение или аминное соединение в качестве модификатора рН; предотвращается чрезмерное замещение аммониевых солей или аминных солей эластомера (XNBR) солями кальция на описанном ниже этапе (d) гелеобразования для обеспечения аммониевых солей или аминных солей, которые вступают в реакцию с поликарбодиимидом для образования сшивок на описанном ниже этапе (n) отверждения; и предотвращается высушивание пленки (предшественника отвержденной пленки), образованной на перчаточной форме, так что гидрофильный сегмент поликарбодиимида не открывается до описанного ниже этапа (h) отверждения. Что касается других моментов, изготовление перчатки включает те же этапы, что и традиционный способ изготовления XNBR-перчатки.

[0046]

Отличительные признаки способа изготовления перчатки в соответствии с одним вариантом осуществления настоящего изобретения описаны выше, и существенное отличие от обычного способа изготовления перчатки состоит в образовании поликарбодиимидных сшивок. Кроме того, авторы настоящего изобретения изучили процесс сшивания Са, а также процесс сшивания Zn и/или сшивания Al. В связи с этим фиг. 6-1 и 6-2 обеспечивают подробное описание.

[0047]

В предпочтительном варианте осуществления перчатка может быть изготовлена следующим образом. Далее будет описан каждый из этапов.

Следующие этапы (а) и (b) соответствуют подготовке непрерывной производственной линии.

[0048]

(a) Этап адгезии коагулянта

Этот этап представляет собой этап, на котором погружают форму или шаблон (перчаточную форму) в раствор коагулянта, который содержит коагулянт и ионы Са2+ в качестве гелеобразователя в количестве от 5 до 40% по массе, предпочтительно от 8 до 35% по массе, а затем сушат при температуре от 50 до 70°С всю или часть поверхности формы или шаблона, к которой прилип коагулянт. На этом этапе, при необходимости, определяют период, в течение которого коагулянт и т.п. прилипает к поверхности формы или шаблона, и обычно этот период составляет от 10 до 20 секунд или около того. В качестве раствора коагулянта используют, например, водный раствор, который содержит от 5 до 40% по массе коагулянта, например, нитрата кальция или хлорида кальция, или флокулянт, например, неорганическую соль, имеющую эффект осаждения на эластомере. Предпочтительно, чтобы раствор коагулянта также содержал стеарат калия, стеарат кальция, минеральное масло, масло на основе сложного эфира или т.п.в качестве антиадгезионного агента в количестве от 0,5 до 2% по массе или около того, например, около 1% по массе.

Коагулянт служит для агрегации эластомера (XNBR) на этапе окунания. В дополнение, коагулянт встраивается в получаемую перчатку в большом количестве, образуя сшивки в виде сшивок кальцием.

В настоящем изобретении регулировка сшивания кальцием является важным моментом.

[0049]

(b) Этап выдерживания композиции для формования перчаток методом окунания

На этом этапе оставляют композицию для формования перчаток методом окунания при перемешивании. Этот этап также называется «выдерживанием» и может выполняться в течение определенного периода, например, 5 часов или более, и предпочтительно следует выполнять выдерживание в течение по меньшей мере 24 часов. При этом период выдерживания предпочтительно не превышает 72 часов. За счет выдерживания предотвращается гетерогенность композиции для формования перчаток методом окунания, что способствует приданию однородной поверхности полученной перчатке. Необходимо, чтобы рН композиции для формования перчаток методом окунания регулировался с использованием аммониевого соединения или аминного соединения до 9,0 или выше, и реакционная способность снижается при рН ниже 9,0.

Следующие этапы (c)-(h) представляют непрерывный процесс.

[0050]

(с) Этап окунания

Этап окунания представляет собой этап, на котором погружают форму или шаблон, высушенный на этапе (а), в композицию для формования перчаток методом окунания, например, в течение периода от 1 до 60 секунд при температуре от 25 до 35°С, что позволяет композиции для формования перчаток методом окунания прилипать к форме или шаблону, к которому прилип коагулянт. На этапе окунания ионы кальция, содержащиеся в коагулянте, вызывают агрегацию эластомера в композиции для формования перчаток методом окунания на поверхности формы или шаблона, в результате чего образуется пленка. В этом процессе карбодиимидные группы поликарбодиимида защищены гидрофильным сегментом.

Как описано выше, необходимо, чтобы рН композиции для формования перчаток методом окунания регулировался с использованием модификатора рН, например, аммониевого соединения (например, аммиака или гидроксида аммония) или аминного соединения, до 9,0 или выше, и реакционная способность снижается при рН ниже 9,0. В результате регулировки карбоксильные группы эластомера, содержащегося в композиции для формования перчаток методом окунания, образуют аммониевые соли (-COO-NH4+) или аминные соли (-COO-NR3+, -COO-NH2R2+, -COO-NH3R+: далее химические формулы аминных солей сокращаются), и образованные соли находятся в состоянии равновесия с (-СООН). R в аминных солях представляет органическую группу аминного соединения, используемого в качестве модификатора рН.

В случае добавления оксида цинка в композицию для формования перчаток методом окунания цинк в композиции для формования перчаток методом окунания существует в форме гидроксидного комплекса цинка. В случае добавления органического алюминиевого комплекса, он существует в форме комплекса органических кислот. Эти комплексы отрицательно заряжены и в связи с этим не вступают в реакцию с карбоксильными группами.

[0051]

Кроме того, в одном варианте осуществления настоящего изобретения, как описано выше, в композицию для формования перчаток методом окунания может быть добавлен увлажнитель. За счет добавления увлажнителя на этапе перед этапом отверждения, который является завершающим этапом, может быть предотвращено открытие гидрофильного сегмента поликарбодиимида, вызванное сушкой, и, следовательно, дезактивация поликарбодиимида перед сшиванием. В дополнение, даже при определенном уровне строгих условий сушки может быть предотвращена чрезмерная сушка формы или шаблона, к которому прилипла композиция для формования перчаток методом окунания, так что нецелесообразная реакция сшивания не происходит до окончательного сшивания между поликарбодиимидом и эластомером (XNBR).

[0052]

Считается, что увлажнитель влияет на облегчение сшивания поликарбодиимидом за счет образования координационных связей с ионами Са2+ и тем самым ингибирует замещение аммониевых солей карбоксильных групп эластомера (XNBR) солями кальция.

В качестве увлажнителя могут быть использованы увлажнители, описанные выше в отношении композиции для формования перчаток методом окунания.

[0053]

(d) Этап гелеобразования

Этап гелеобразования представляет собой этап, на котором оставляют форму или шаблон, к которому на этапе (d) прилипла композиция для формования перчаток методом окунания, в условиях, которые описаны ниже, и тем самым предотвращают элюирование эластомера на последующем этапе выщелачивания. За счет этапа гелеобразования ионы кальция, содержащиеся в коагулянте, проникают в эластомер, содержащийся в композиции для формования перчаток методом окунания, причем эластомер находится в простом агрегированном состоянии на поверхности формы или шаблона, и образуют сшитые структуры, так что элюирование эластомера на последующем этапе выщелачивания не происходит.

[0054]

Этап гелеобразования, включенный в варианты осуществления способа изготовления перчатки в соответствии с настоящим изобретением, выполняют в совершенно других условиях по сравнению с условиями традиционно известного этапа гелеобразования, который выполняют в способе изготовления перчатки, где эластомер сшивают с помощью оксида цинка и серы.

На традиционном этапе гелеобразования эластомер сначала сшивают до определенной степени путем нагрева и сушки при температуре от 80 до 120°С, и после последующего удаления примесей путем выщелачивания полученный продукт дополнительно нагревают, обеспечивая взаимодействие между карбоксильными группами, содержащимися в эластомере, и цинком, а также между диеном и серой.

В таком традиционном способе изготовления перчатки, даже если кальций и эластомер чрезмерно сшиты, это не влияет на последующее сшивание, как в настоящем изобретении; в связи с этим отсутствуют проблемы, связанные с выполнением гелеобразования при высокой температуре от 80 до 120°С.

[0055]

В отличие от этого в способе изготовления перчатки в соответствии с вариантом осуществления настоящего изобретения композиция для формования перчаток методом окунания превращается в гель на этапе гелеобразования, что позволяет ионам кальция коагулянта и карбоксильным группам эластомера вступать в реакцию друг с другом; однако существует ряд ограничений, связанных с условиями этапа гелеобразования, как описано ниже.

Например, в случае когда в качестве коагулянта для гелеобразования используют нитрат кальция, а регулировку рН выполняют с использованием аммиака, ионы кальция, содержащиеся в коагулянте, вступают в реакцию с (-COO-NH4+) эластомера, содержащегося в композиции для формования перчаток методом окунания, для получения структур, представленных записью ((-СОО-)2Са2+) (далее также называемых структурой «(A)»), и нитрата аммония. Количество (-COO-NH4+) уменьшается в ходе реакции с ионами кальция, но дополняется (-СООН) в состоянии равновесия, так что состояние равновесия сохраняется.

(СООН) и (-COO-NH4+) далее совместно называются структурой «(B)».

В случае когда регулировку рН выполняют с использованием аминного соединения, ионы кальция коагулянта вступают в реакцию с аминными солями эластомера. В случае, когда в качестве модификаторов рН используют как аммиак, так и аминное соединение, ионы кальция коагулянта вступают в реакцию как с аммониевыми солями (-COO-NH4+), так и с аминными солями (-COO-NHR3+) эластомера.

[0056]

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения содержит, как описано ниже, связи, образованные карбоксильными группами эластомера и кальцием, полученным из коагулянта, связи, образованные карбоксильными группами эластомера и карбодиимидными группами поликарбодиимида, и связи, образованные карбоксильными группами эластомера и ионами цинка и/или ионами алюминия. Вышеописанные структуры (А) путем отверждения превращаются в связи, образованные карбоксильными группами и цинком и/или алюминием, и связи, образованные карбоксильными группами и кальцием. Что касается вышеописанных структур (В), некоторые из солей (-COO-NH4+) образуют связи с цинком и/или алюминием, тогда как другие соли образуют сшитые структуры с поликарбодиимидом.

Если на этапе гелеобразования реакция между (-COO-NH4+) и/или (-COO-NHR3+) эластомера и ионами кальция протекает слишком интенсивно, соотношение (В) в эластомере становится чрезмерно низким, и это приводит к уменьшению количества, в частности, сшитых структур, образованных в ходе реакции между структурами (В) и карбодиимидными группами поликарбодиимида, в получаемой перчатке; в связи с этим необходимо предотвратить такое условие.

При этом структуры (А), представленные записью ((-СОО-)2Са2+), в эластомере необходимы для того, чтобы эластомер оставался в виде предшественника отвержденной пленки, не растворяясь на последующем этапе выщелачивания.

[0057]

В связи с этим для гелеобразования предпочтительно задавать условия в зависимости от обстоятельств с учетом толщины и т.п. перчатки и в то же время вносить корректировки таким образом, чтобы предотвращать слишком интенсивное протекание реакции ((-СОО-)2Са2+), при этом гарантируя возможность протекания реакции.

Соотношение структур (А) и (В) в эластомере варьируется в зависимости от условий этапа гелеобразования.

[0058]

Соотношение вышеописанных структур (А) в эластомере главным образом влияет на прочность на растяжение получаемой перчатки, подавление снижения прочности на растяжение в растворе искусственного пота и непроницаемость для органических растворителей, а соотношение вышеописанных структур (В) в эластомере главным образом влияет на усталостную стойкость с точки зрения обеспечения реакции с карбодиимидными группами.

Соответственно, условия этапа гелеобразования могут оказывать существенное влияние на физические свойства получаемой перчатки в качестве желаемого конечного изделия.

[0059]

С учетом вышеописанного, условия этапа гелеобразования в способе изготовления перчатки в соответствии с одним вариантом осуществления настоящего изобретения должны удовлетворять следующим аспектам.

[0060]

(i) Кальций в коагулянте и аммониевые соли и/или аминные соли карбоксильных групп в эластомере вступают в умеренную реакцию друг с другом для образования связей. Это связано с тем, что при слишком интенсивном гелеобразовании содержание аммониевых солей карбоксильных групп, оставшихся в эластомере, а также содержание карбоксильных групп (-СООН) чрезмерно уменьшаются, что приводит к недостаточному содержанию карбоксильных групп для связывания с карбодиимидными группами.

[0061]

(ii) Этап гелеобразования не следует выполнять при высокой температуре, чтобы аммониевые соли (-COO-NH4+) и/или аминные соли (-COO-NHR3+, -COO-NH2R2+, -COO-NH3R+) карбоксильных групп эластомера, содержащегося в композиции для формования перчаток методом окунания, чрезмерно не замещались ионами Са2+, активированными при высокой температуре, в((-СОО-)2Са2+).

Это позволяет обеспечить подходящее соотношение (-СООН) для сшивания с поликарбодиимидными группами на этапе отверждения.

Кроме того, при высокой температуре аммониевые соли (-COO-NH4+) затрудняют регулировку рН, поскольку соли вызывают, в частности, интенсивное испарение NH3 и образуют NH4NO3.

Необходимо отметить, что в случае использования летучего аммиака в качестве модификатора рН необходимо поддерживать рН на всех этапах вплоть до этого момента.

[0062]

(iii) Не следует выполнять такую сушку, которая вызывает открытие гидрофильного сегмента поликарбодиимида. В способе изготовления перчатки в соответствии с вариантом осуществления настоящего изобретения поликарбодиимид, содержащийся в композиции для формования перчаток методом окунания, имеет гидрофильный сегмент. За счет сушки, выполняемой на этапе отверждения, который описан ниже, гидрофильный сегмент открывается, и карбодиимидные группы также открываются, в результате чего происходит реакция с (-СООН), как описано выше в пункте (ii), и образуются сшивки. Таким образом, необходимо избегать такой чрезмерной сушки, которая вызывает открытие гидрофильного сегмента поликарбодиимида на этапе гелеобразования.

[0063]

С учетом вышеописанного, в качестве условий этапа гелеобразования в одном варианте осуществления настоящего изобретения могут быть представлены следующие варианты.

[0064]

В случае когда в композицию для формования перчаток методом окунания не входит увлажнитель, примеры условий этапа гелеобразования включают в себя вариант, в котором оставляют композицию для формования перчаток методом окунания при комнатной температуре (от 15 до 25°С, в частности, 23°С) в течение периода от 20 секунд до 20 минут, предпочтительно от 30 секунд до 10 минут, и вариант, в котором оставляют композицию для формования перчаток методом окунания при температуре от 50 до 70°С в течение периода от 20 секунд до 3 минут или от 30 секунд до 2 минут.

[0065]

В случае когда в эмульсионную композицию для изготовления перчаток входит увлажнитель, в качестве условий этапа гелеобразования могут быть использованы те же условия, которые описаны для случая отсутствия увлажнителя, например, также может быть использован вариант, в котором оставляют композицию для формования перчаток методом окунания при температуре от 50 до 70°С в течение периода менее 20 минут.

[0066]

Выражение «оставляют» на этапе гелеобразования означает, что операцию, например, добавления определенного вещества в форму или шаблон, к которому прилипла композиция для формования перчаток методом окунания, не выполняют, и это выражение охватывает не только состояние, в котором форму или шаблон оставляют в состоянии покоя, но также состояние, в котором на обычном заводе форму или шаблон перемещают по производственной линии, не оставляя в состоянии покоя.

Для любого из вышеописанных условий в основном при изготовлении перчаток предпочтительно «оставлять» композицию при температуре окружающей среды (комнатная температура), то есть без нагрева. При изготовлении перчаток в зависимости от местоположения завода температура окружающей среды (комнатная температура) может составлять около 23°С или около 50°С. Вышеуказанные температурные диапазоны учитывают местоположение таких заводов, и даже если композицию «оставляют», например, при температуре около 50°С, в общем не ожидается повышение температуры из-за нагрева.

Этап гелеобразования может выполняться, например, при условии RH (относительной влажности) от 40% до 60%.

[0067]

(e) Этап выщелачивания

Этап выщелачивания представляет собой этап, на котором после вышеописанного этапа гелеобразования промывают форму или шаблон, к которому прилип эластомер, водой и тем самым удаляют химические вещества. На этом этапе форму или шаблон, покрытый эластомером, который был частично высушен, промывают (выщелачивают) в горячей воде или теплой воде (от 30 до 80°С) в течение периода от 30 секунд до 15 минут, предпочтительно от 4 до 6 минут или около того.

За счет выщелачивания удаляются компоненты, полученные из коагулянта, например, ионы кальция и нитратные ионы, а также компоненты, полученные из модификатора рН, например, аммонийные ионы. В результате может быть предотвращено чрезмерное гелеобразование.

Кроме того, на этапе выщелачивания структуры гидроксидных комплексов цинка и алюминиевые комплексы распадаются, и эти комплексы превращаются в формы Zn2+ и Al3+, что позволяет им образовывать ионные связи с карбоксильными группами эластомера. Считается, что, как описано выше, эти ионные связи образуются из части структур (А) и части солей (-COO-NH4+) структур (В) на последующих этапах (g) и (h).

[0068]

(f) Этап отбортовки

Этап отбортовки представляет собой этап, на котором после завершения этапа выщелачивания выполняют процесс сматывания манжетной части полученной перчатки.

[0069]

(g) Этап предварительного отверждения

Далее форму или шаблон сушат в печи при температуре от 60 до 90°С, более предпочтительно от 65 до 80°С, в течение периода от 30 секунд до 10 минут (этап предварительного отверждения).

За счет включения этого этапа может быть предотвращено частичное расширение полученной перчатки, которое может произойти из-за быстрого снижения содержания воды на последующем этапе (h).

[0070]

(h) Этап отверждения

Этап отверждения представляет собой этап, на котором нагревают форму или шаблон, просушенный на вышеописанном этапе (g), при такой температуре в течение такого периода, которые достаточны для того, чтобы аммониевые соли эластомера снова превратились в карбоксильные группы за счет высокой температуры, карбодиимидные группы поликарбодиимида открылись, и карбоксильные группы эластомера и карбодиимидные группы поликарбодиимида вступили в реакцию друг с другом.

В частности, этап отверждения представляет собой этап сшивания и отверждения эластомера, например, путем нагрева при температуре от 70°С до 140°С в течение периода от 10 до 30 минут.

На этом этапе (h) эластомер сшивается поликарбодиимидом, и в результате образуются молекулярные цепи, так что полученная перчатка может обладать множеством предпочтительных свойств. Другими словами, хотя карбоксильные группы эластомера образуют аммониевые соли (-COO-NH4+) и/или аминные соли в воде и, следовательно, находятся в состоянии равновесия с (-СООН), считается, что эти соли снова преобразуются в карбоксильные группы (-СООН) при выполнении дегидратации путем сушки, в результате чего эти карбоксильные группы вместе с (-СООН) из структур (В) вступают в реакцию с карбодиимидными группами.

Кроме того, на этом этапе (h) завершается образование ионных связей в ходе реакции между частью солей кальция ((-СОО-)2Са2+) и аммониевых солей (-COO-NH4+) карбоксильных групп и ионами цинка и/или ионами алюминия.

В связи с этим, на этапе (h) устанавливается соотношение сшитых структур, образованных в ходе реакции между карбоксильными группами и карбодиимидными группами, сшитых структур, образованных в ходе реакции между карбоксильными группами и ионами кальция, и сшитых структур, образованных в ходе реакции между карбоксильными группами и ионами цинка и/или ионами алюминия.

В настоящем изобретении отверждение (отверждение сшивок) также может выполняться при температуре, например, от 70 до 80°С, которая традиционно рассматривается как низкотемпературное условие. Это предпочтительно с точки зрения производственных затрат, поскольку для традиционного сшивания серой требуется температура сшивания около 120°С.

[0071]

В вышеописанном процессе изготовления перчаточную форму погружают в композицию для формирования изделия методом окунания только один раз; однако в настоящем изобретении перчатка также может быть получена при выполнении операции погружения несколько раз (максимум около трех раз). Такой способ эффективен для предотвращения образования микроотверстий, которые представляют проблему при изготовлении тонкой перчатки толщиной около 50 мкм. Этот способ также эффективен при изготовлении толстой перчатки.

При выполнении операции погружения несколько раз после каждой операции погружения происходит этап гелеобразования, и следующая операция погружения выполняется после образования некоторого количества сшивок Са.

[0072]

Согласно исследованиям, проведенным авторами настоящего изобретения, как описано выше, если модификатор рН представляет собой аммониевое соединение или аминное соединение, аммонийный компонент или аминный компонент высвобождается из карбоксилата при нагреве для получения карбоксильных групп; однако, если модификатор рН представляет собой обычно используемый гидроксид калия, поскольку он остается стабильным в виде карбоксилата (-СОО-K+) и не превращается в карбоксильную группу, существует проблема, связанная с ингибированием реакции с карбодиимидными группами.

[0073]

Согласно исследованиям, проведенным авторами настоящего изобретения, если все карбоксильные группы в эластомере сшиты только кальцием, и эластомер представляет собой XNBR NL120H (содержание карбоновой кислоты: 5,3% по массе), расходуется около 80% карбоксильных групп и остается около 20% карбоксильных групп. Кроме того, при добавлении карбодиимида (Е-02) в диапазоне от 1 до 10% по массе, снижение содержания остаточных карбоксильных групп было очень небольшим при добавлении карбодиимида в количестве до 3% по массе; однако содержание остаточных карбоксильных групп было нулевым при добавлении карбодиимида в количестве 7% по массе.

По сравнению с содержанием кальция в отвержденной пленке, полученной путем сшивания эластомера с использованием только кальция, содержание кальция в отвержденной пленке, полученной при добавлении 3% по массе поликарбодиимида, было лишь слегка уменьшено; в связи с этим предполагается, что поликарбодиимид имеет максимальную способность сшивания около 20% карбоксильных групп, содержащихся в эластомере, и что при использовании поликарбодиимида в обычном количестве 3% по массе или менее поликарбодиимид вступает в реакцию с несколькими процентами карбоксильных групп, содержащихся в эластомере. В результате обеспечивается высокая усталостная стойкость.

При этом, поскольку карбодиимидные группы по существу не оказывают влияния на прочность на растяжение, в настоящем изобретении прочность на растяжение обеспечивается сшивками, образованными кальцием, цинком и/или алюминием.

Кроме того, за счет сшивок, образованных цинком и/или алюминием, достигаются подавление снижения прочности на растяжение в растворе искусственного пота, а также непроницаемость для органических растворителей.

Таким образом, в настоящем изобретении устраняются недостатки соответствующих сшивающих агентов, и обеспечивается перчатка, сопоставимая с традиционной XNBR-перчаткой на основе серы, за счет использования сочетания сшивающих агентов, каждый из которых взят в минимально возможном количестве.

[0074]

3. Перчатка в соответствии с одним вариантом осуществления настоящего изобретения

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения может быть получена в соответствии с вышеописанным способом изготовления перчатки в соответствии с одним вариантом осуществления настоящего изобретения с использованием вышеописанной композиция для формования перчаток методом окунания в соответствии с одним вариантом осуществления настоящего изобретения.

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения выполнена из отвержденной пленки, образованной путем отверждения, например, вышеописанной композиции для формования перчаток методом окунания, и эластомер (XNBR), содержащийся в отвержденной пленке, может иметь, например, такой же состав, что и композиция для формования перчаток методом окунания. Кроме того, отвержденная пленка имеет сшивки, образованные поликарбодиимидом (сшивки CDI), сшивки, образованные кальцием (сшивки Са), и сшивки, образованные оксидом цинка (сшивки Zn), и/или сшивки, образованные алюминиевым комплексом (сшивки Al).

Считается, что перчатка в соответствии с одним вариантом осуществления настоящего изобретения имеет сшитые структуры, проиллюстрированные на фиг. 1.

Эластомер (XNBR) в соответствии с вариантом осуществления настоящего изобретения связан сшивками между карбоксильными группами, полученными из ненасыщенной карбоновой кислоты, полимеризованной в основной цепи. Сшивки между карбоксильными группами, как правило, подразделяются на два типа, а именно: сшивки, образованные поликарбодиимидом, и сшивки, образованные многовалентными ионами металлов, и многовалентные ионы металлов всегда включают в себя ионы Са2+, полученные из коагулянта, и дополнительно включают в себя ионы Zn2+ и/или Al3+. Сшивание поликарбодиимидом характеризуется наличием относительно большого расстояния между точками сшивания и, следовательно, позволяет сшивать молекулы эластомера (XNBR), не смежные друг с другом, а также позволяет образовывать сшивки во множестве точек, и считается, что такая слабая связь эластомера (XNBR) из-за крупной структуры существенно способствует усталостной стойкости. Кроме того, сшивки, образованные поликарбодиимидом, являются довольно прочными, поскольку они представляют собой ковалентные связи. При этом сшивание многовалентными ионами металла характеризуется наличием относительно небольшого расстояния между точками сшивания, и считается, что оно способствует прочности на растяжение за счет сшивания и скрепления смежных молекул XNBR и, следовательно, образования прочно сшитых структур. В дополнение, сшивки, образованные многовалентными ионами металла, также имеют функцию снижения непроницаемости для органических растворителей. Однако они представляют собой ионные связи и, следовательно, легко разрушаются из-за элюирования ионов, вызванного солями и кислотами, которые содержатся в поте. В частности, может происходить элюирование ионов Са2+, и в связи с этим, как и в перчатке в соответствии с одним вариантом осуществления настоящего изобретения необходимы сшивки Zn и/или сшивки Al, которые не вызывают элюирование.

[0075]

Если алюминий не включен, содержание элементарного цинка в перчатке в соответствии с одним вариантом осуществления настоящего изобретения составляет, например, приблизительно от 0,05 до 2,5% по массе, предпочтительно от 0,05 до 2,3% по массе, более предпочтительно от 0,15 до 2,0% по массе относительно общей массы перчатки. Если цинк не включен, содержание элементарного алюминия составляет, например, приблизительно от 0,05 до 0,8% по массе или от 0,05 до 0,7% по массе, предпочтительно от 0,1 до 0,6% по массе.

Если перчатка в соответствии с одним вариантом осуществления настоящего изобретения содержит цинк и алюминий, общее содержание этих элементов составляет, например, от 0,05 до 3,3% по массе или от 0,2 до 1,5% по массе.

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения, как правило, содержит кальций в количестве от 0,1 до 2,3% по массе, и возможен, например, вариант содержания кальция от 0,2 до 2,0% по массе или вариант содержания кальция от 0,5 до 1,5% по массе.

[0076]

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения в качестве тонкой перчатки имеет достаточные механические свойства (прочность и жесткость). Толщина перчатки особо не ограничена; однако она предпочтительно составляет от 0,04 до 0,35 мм, более предпочтительно от 0,04 до 0,3 мм.

При использовании перчатки в соответствии с настоящим вариантом осуществления в качестве тонкой перчатки ее толщина предпочтительно составляет от 0,04 до 0,15 мм, тогда как при использовании перчатки в качестве толстой перчатки ее толщина предпочтительно составляет от 0,15 мм до 0,4 мм.

[0077]

Перчатка в соответствии с одним вариантом осуществления настоящего изобретения имеет следующие характеристики (1) и (2):

(1) усталостная стойкость 200 минут или более; и

(2) прочность на растяжение 20 МПа или более.

В перчатке в соответствии с одним вариантом осуществления настоящего изобретения по сравнению с перчаткой, содержащей сшивки, образованные только поликарбодиимидом, предотвращается заметное снижение прочности на растяжение в растворе искусственного пота, и улучшается непроницаемость для органических растворителей.

Перчатка, обладающая такими характеристиками, которые сопоставимы или превосходят характеристики традиционной XNBR-перчатки на основе серы, может быть получена с использованием соответствующих сшивающих агентов в небольших количествах.

[0078]

Согласно исследованиям, проведенным авторами настоящего изобретения, в испытании на усталостную стойкость традиционные XNBR-перчатки показывают усталостную стойкость около 200-400 минут (способ проведения испытания описан ниже); однако при использовании способа изготовления в соответствии с настоящим вариантом осуществления могут быть обеспечены перчатки, которые не разрываются даже после 25 часов испытания на усталостную стойкость, в зависимости от количества соответствующих компонентов. Кроме того, путем регулировки количества добавляемого оксида цинка и/или алюминиевого комплекса можно различным образом регулировать прочность на растяжение и предотвращение снижения прочности на растяжение в растворе искусственного пота, а также непроницаемость для органических растворителей.

Кроме того, могут быть получены различные перчатки, начиная от обычных перчаток (3,7 г, толщина: около 70 мкм) и ультратонких перчаток (3,0 г, толщина: около 50 мкм) и заканчивая толстыми перчатками для готовки (толщина: от 150 до 300 мкм).

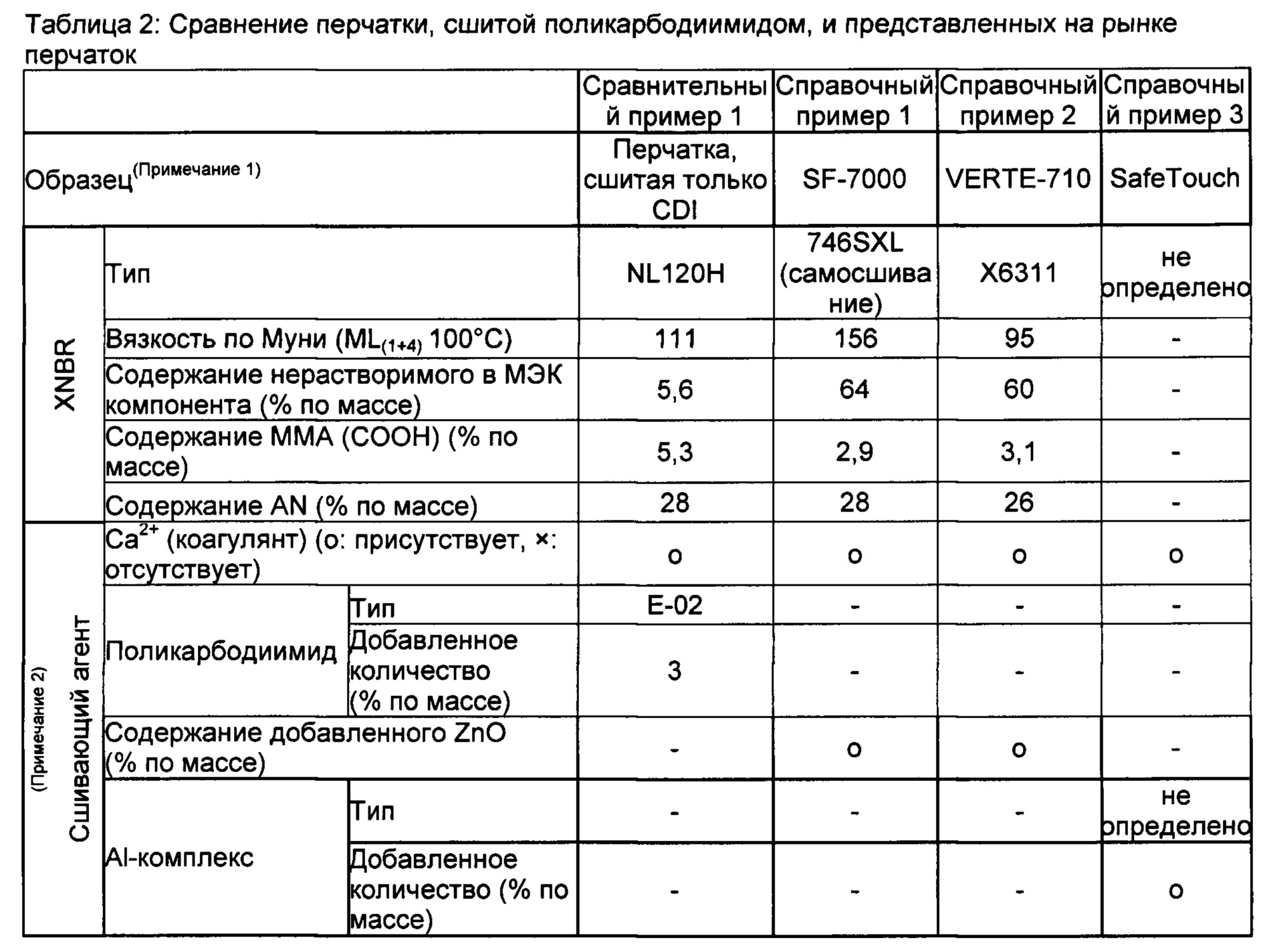

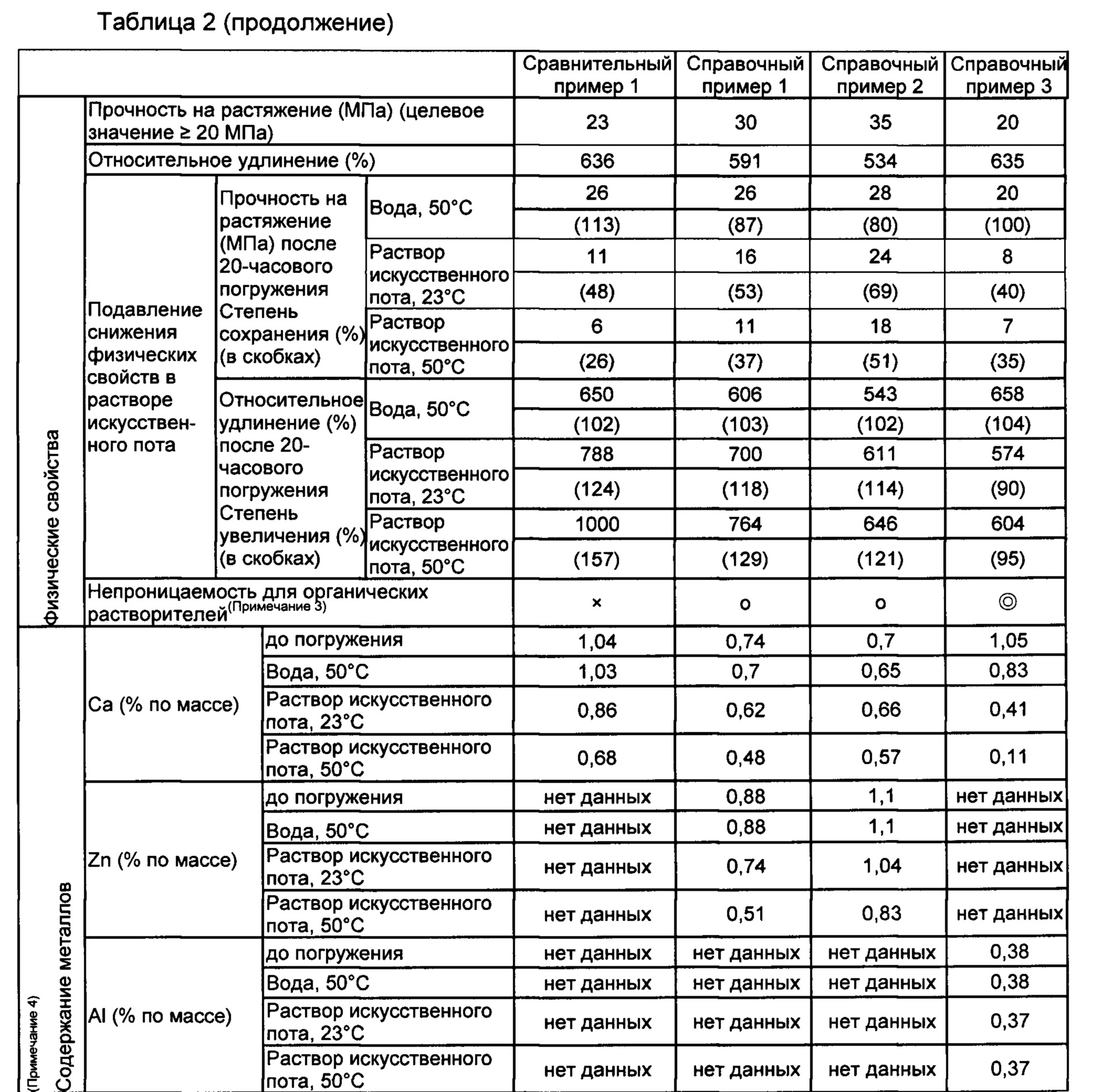

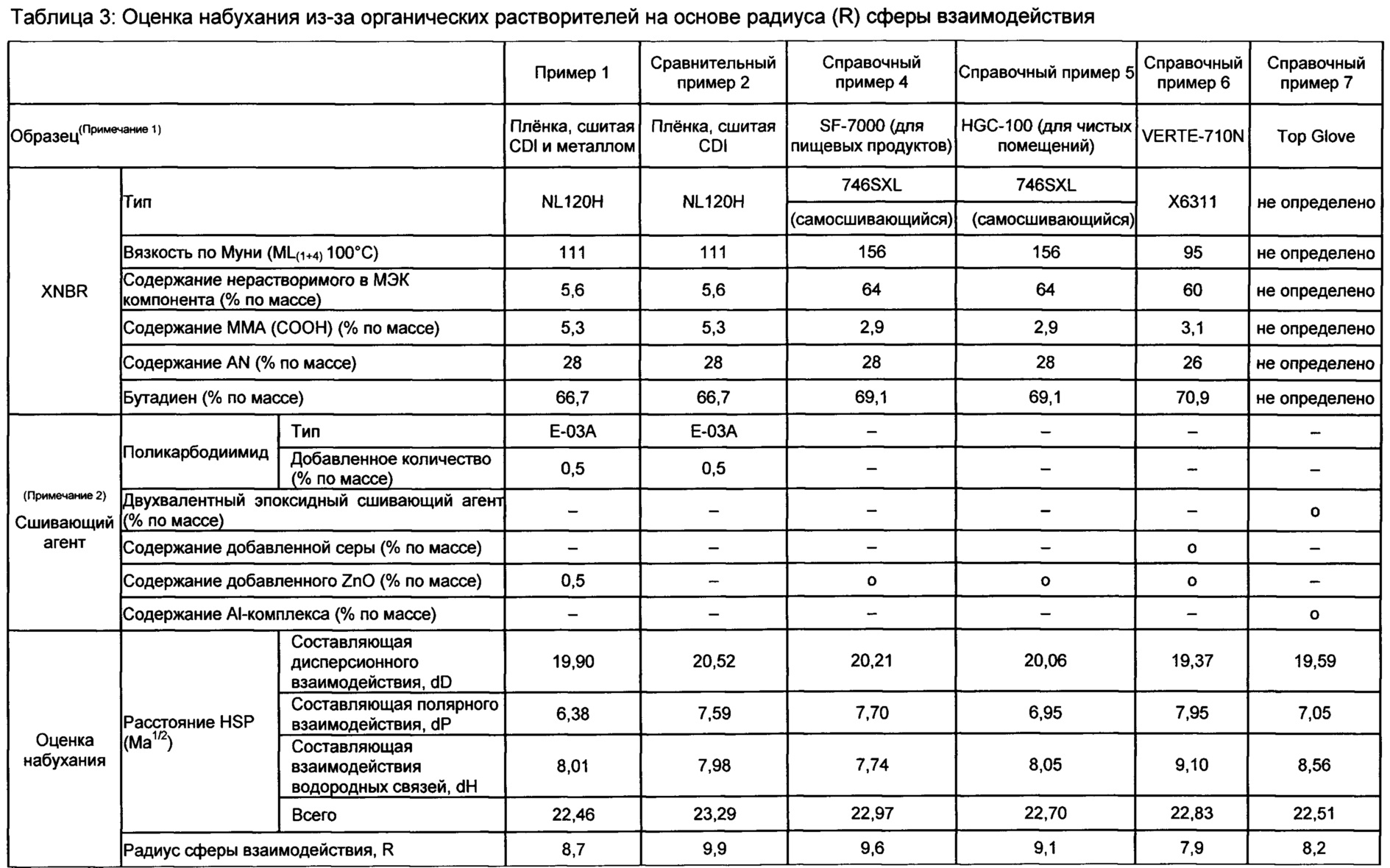

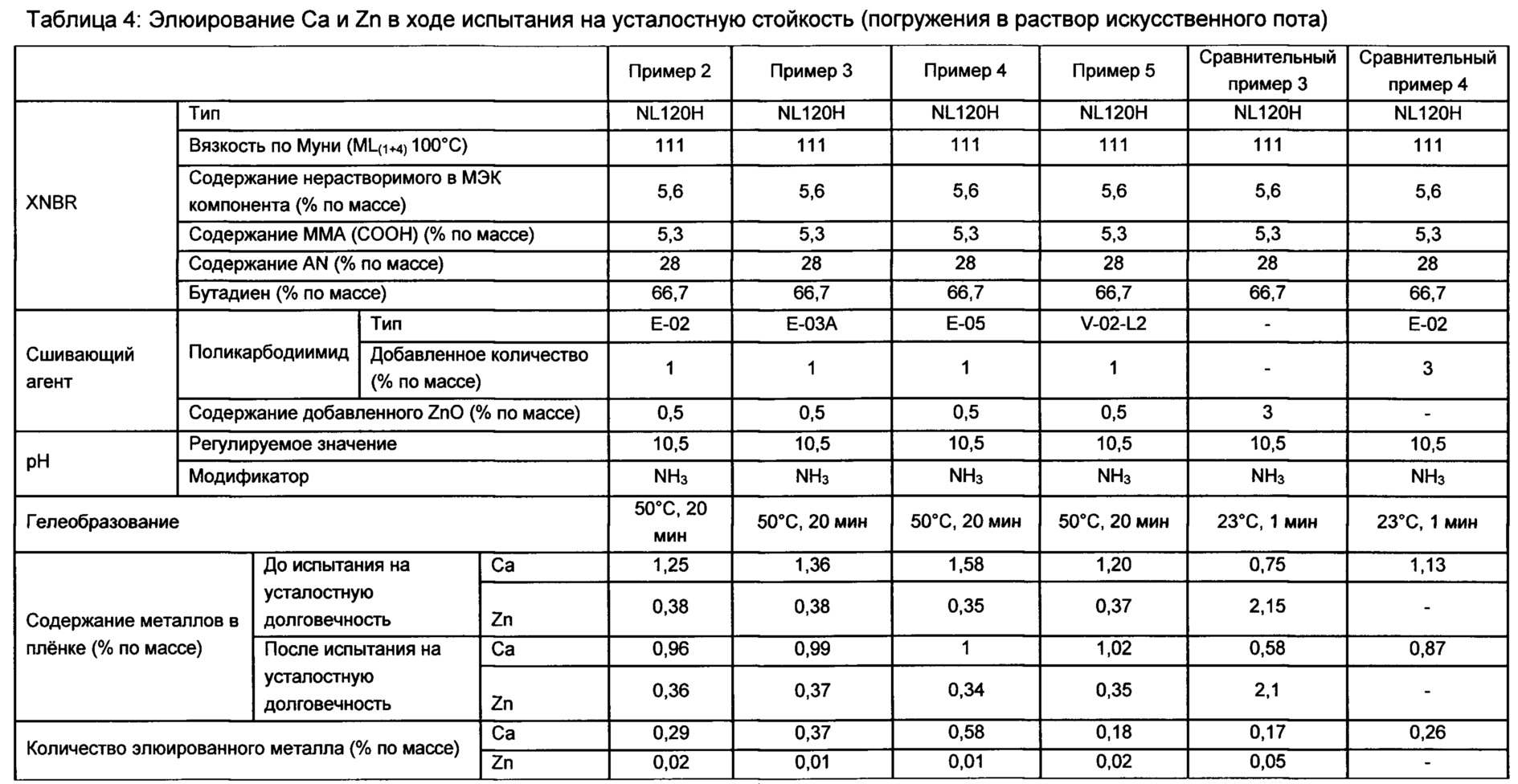

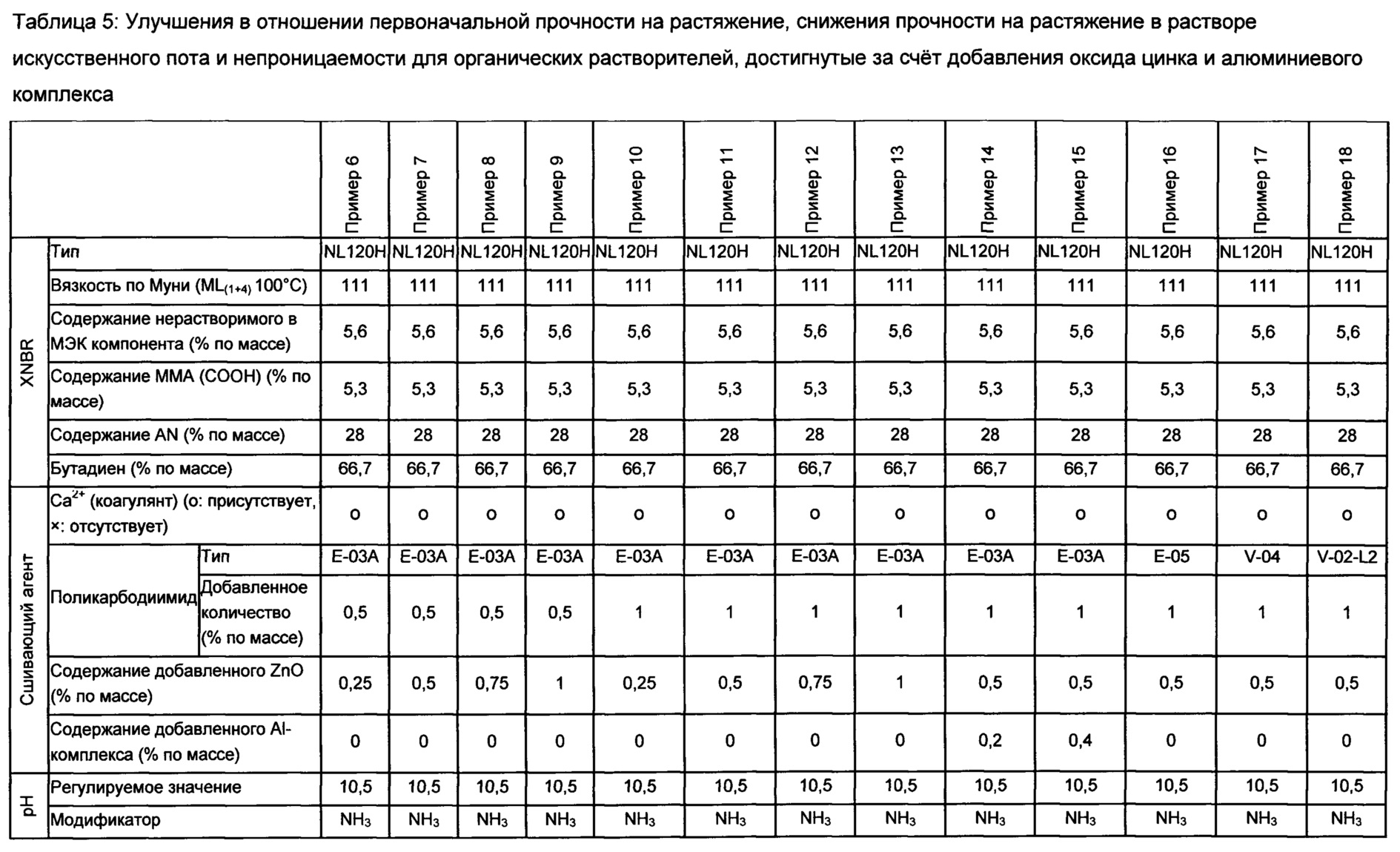

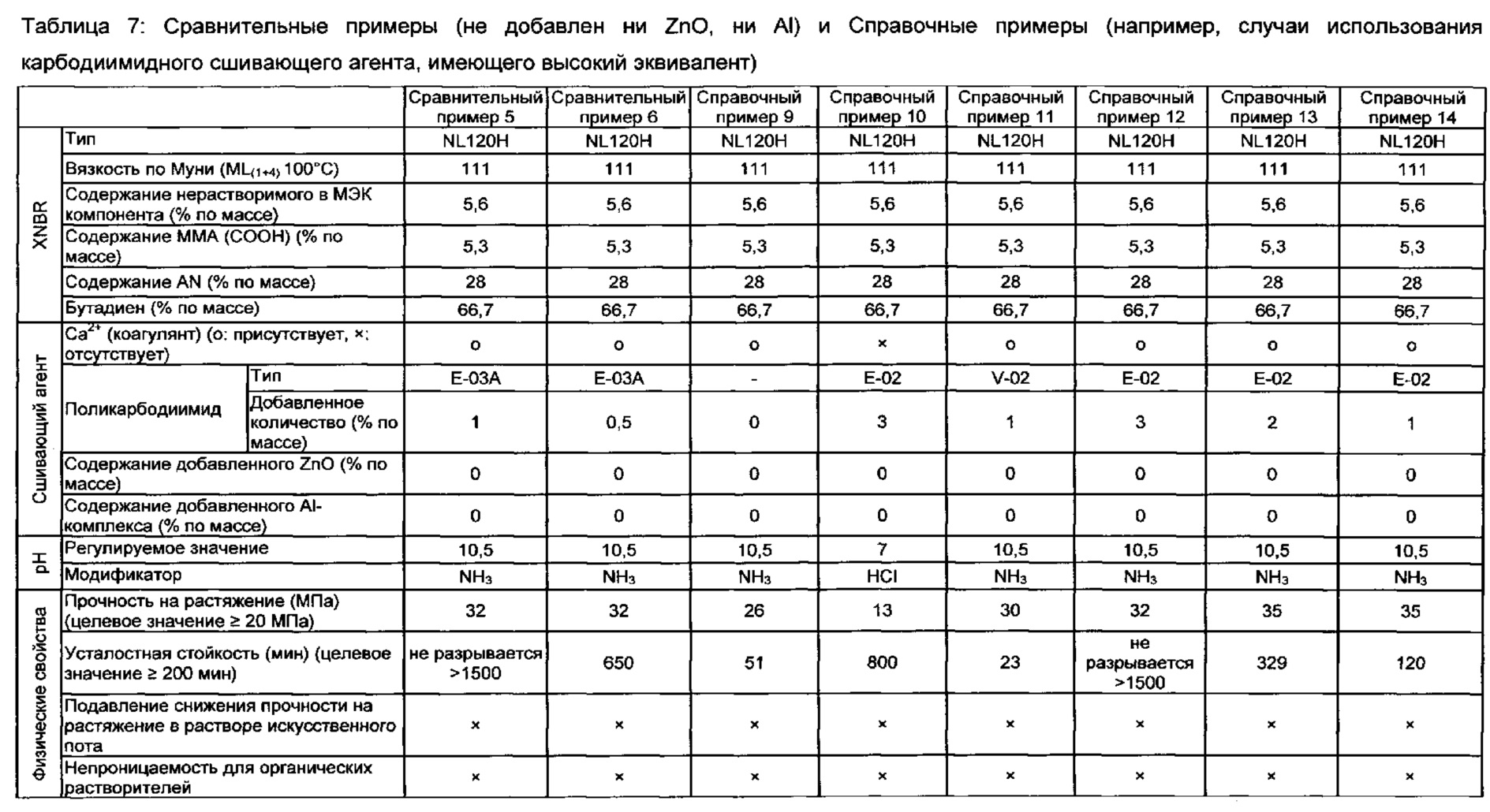

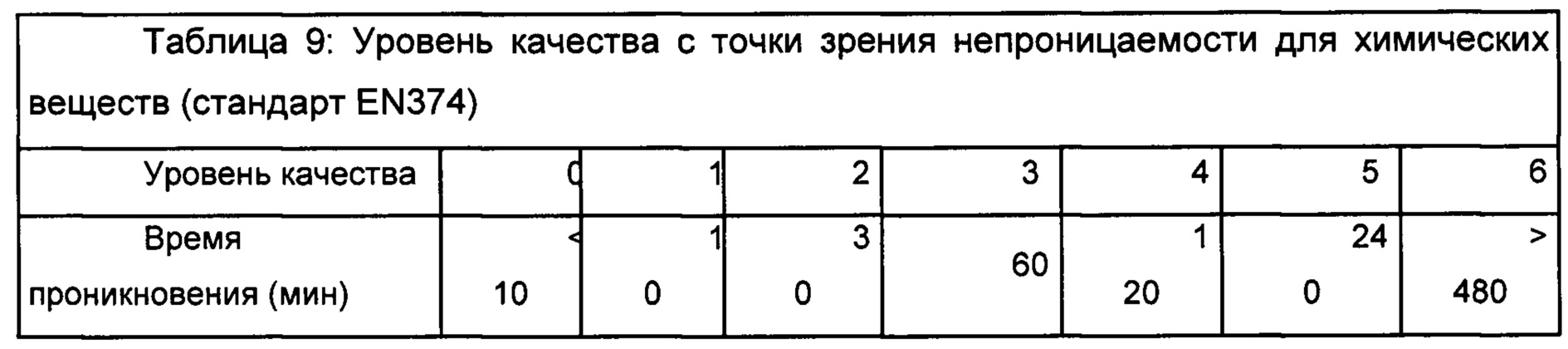

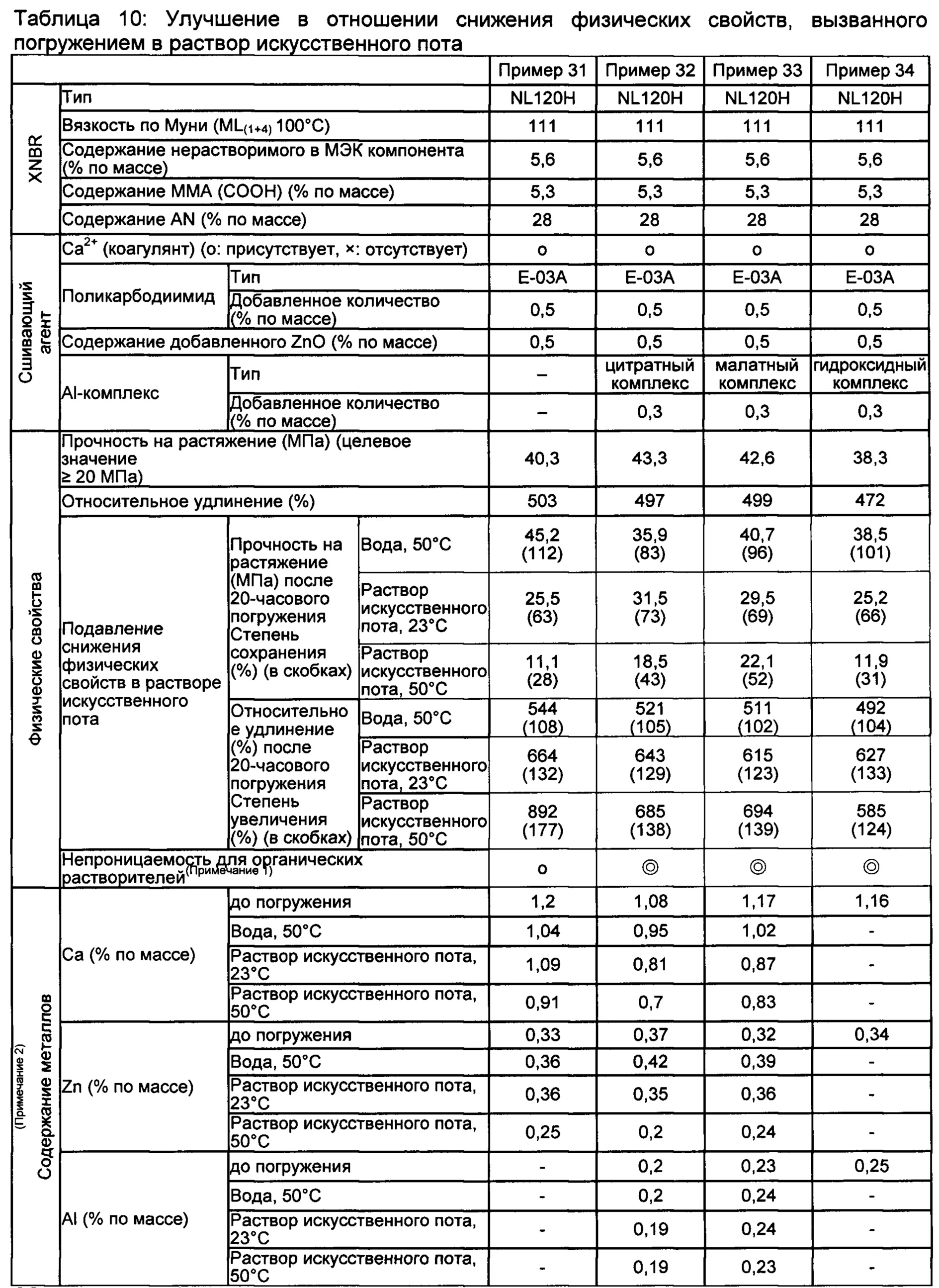

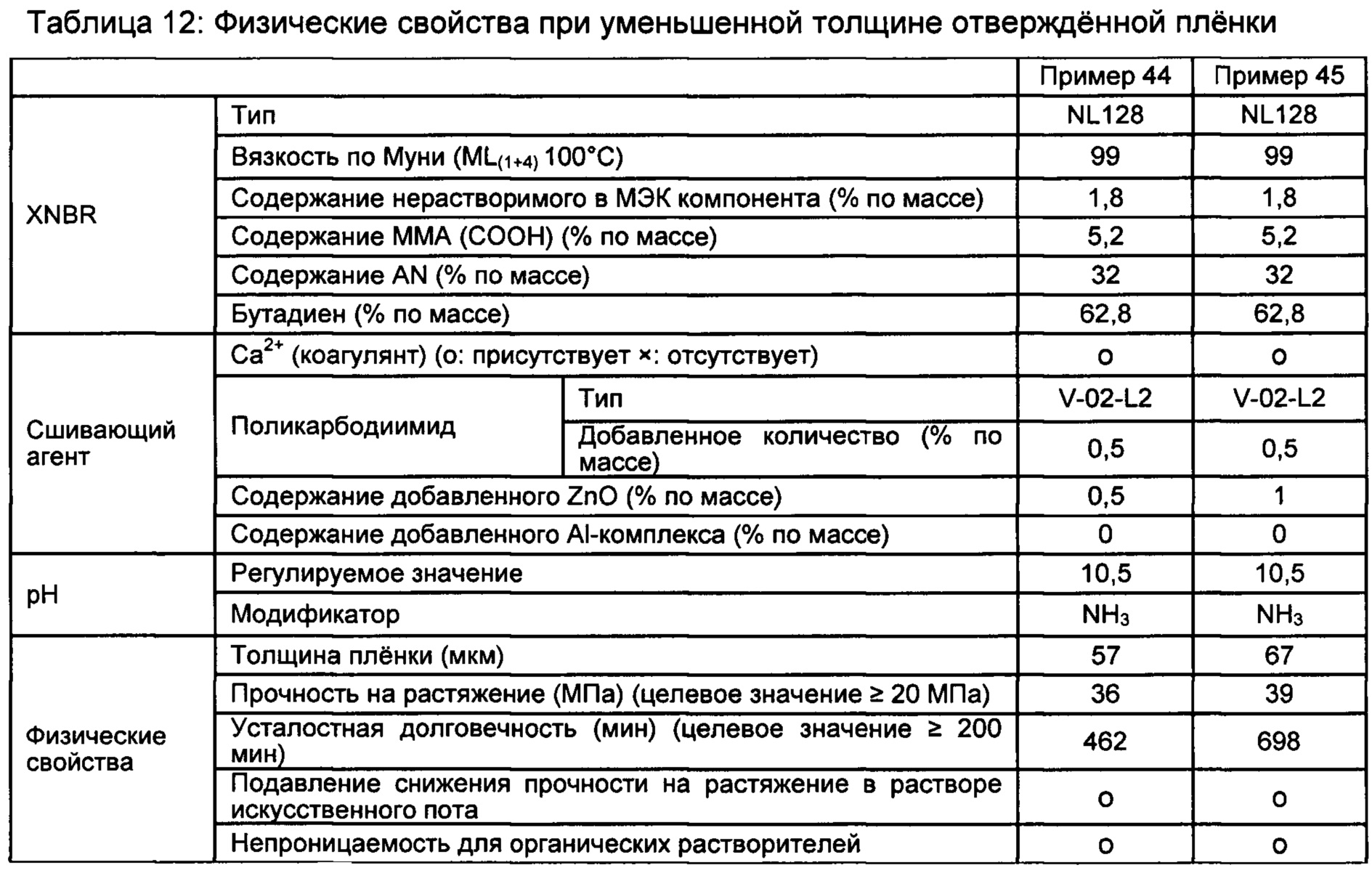

[0079]