Способ для обезмасливания магнитоактивных твердых отходов - RU2569133C2

Код документа: RU2569133C2

Чертежи

Описание

Предшествующий уровень техники

Шлам сталелитейного завода представляет собой материал, образующийся во время процесса сталеварения, который содержит оксид железа. Шлам сталелитейного завода, также упомянутый просто как "шлам завода", вообще отличает от прокатной окалины более мелкий размер его частиц и более высокое содержание масла. Во время сталелитейного процесса, и, в частности, во время обработки после доменной печи образуются потоки, как правило содержащие сточные воды, твердые частицы на основе оксида железа, масло и другие углеводородные соединения. Эти потоки, как правило, собираются в отстойной яме, в которой поток разделяется на три фазы, как правило, верхнюю масляную фазу или слой, включающий более легкие свободные углеводороды, водный слой или фазу ниже масляной фазы и более низкий слой или фазу, включающую шлам завода и прокатную окалину.

Масляное загрязнение, присутствующее в шламе завода, как правило, происходящее из смазок и хладагенты, используемые в производстве заключительных стальных продуктов, а также смазок технологического оборудования, которое подергается воздействию повышенных температур во время формирования заключительных стальных продуктов. Это масляное загрязнение в шламе завода ограничивает возможность для того, чтобы повторно использовать оксид железа, содержащийся в шламе, в сталелитейном процессе. Высокая температура, вовлеченная в сталелитейный процесс, высвобождает углеводороды и различные оксиды углеводородов из маслянистых веществ, создавая воздушное загрязнение и препятствуя тому, чтобы удовлетворялись экологические стандарты качества. Кроме того, если материал, переработанный для агломерационной фабрики (которая готовит подачу к доменным печам), содержит слишком много масла, то эксплуатационные проблемы, такие как загрязненные лопасти вентилятора и фильтровальные мешки, приводят в дополнение к проблеме чрезмерного выброса углеводородов.

Как во многих отраслях промышленности, управление отходами, произведенными сталелитейным производством, стало важной проблемой ввиду ужесточающегося экологического регулирования. Исторически, шлак, пыль, и шлам, произведенные сталелитейным производством, рассматривали как "отходы" и просто подвергли закапыванию, переносили в ямы и другие места утилизации. Имея потребность в уменьшении выбросов и повышения эффективности, эти материалы, которые ранее рассматривались просто как "отходы", в настоящее время представляют собой "побочные продукты", которые являются предметом интенсивного улучшения и повторного использования. Сталеплавильный завод, как правило, производит приблизительно 900 фунтов твердых отходов на тонну произведенной стали, состоящих, главным образом, из шлака, пыли, и шлама. Основная часть отходов снова используется на агломерирующих заводах. Тем не менее, шлам, который имеет высокое содержание углеводородов, должен быть обезжирен до восстановления содержания железа для повторного использования, чтобы уменьшить выбросы и проблемы углеродистых загрязнений.

Многочисленные патенты и заявки на патенты раскрывают различные способы, композиции и процессы обращения с различными аспектами обезмасливания шлама. Процессы обезмасливания, включающие сущности этих патентов, были частично эффективны, то есть масло удалялось в количестве, достаточном, чтобы удовлетворять текущим экологическим стандартам, но эти способы предшествующего уровня техники вообще неспособны обеспечить высокие экологические стандарты, требуемые сегодня. В то время как обычные "обезмасленные" материалы могут включать 10 масс.% масла (100000 миллионных долей), чтобы удовлетворять текущим экологическим стандартам, выделенные обезмасленные твердые частицы, которые должны быть восстановлены, должны содержать меньше чем 2000 миллионных долей масла или меньше чем 0,2 масс.% масла. В результате более строгих экологических требований обычные процессы в настоящее время не используются широко, не затрагивая главные металлургические компании с сотнями тысяч тонн шлама, который складируется, ожидая переработки или дорогой утилизации путем закапывания в землю. Эти запасы представляют собой ценный ресурс, потому что шлам может содержать 50 масс.% безводного (безводных масс.%) или больше железа.

Одна из причин того, что обычные способы предшествующего уровня техники не способны достичь или испытывают затруднения в достижении очень низких уровней обезмасливания, необходимых в соответствии с более новыми указаниями, относится к природе самого шлама завода. В частности, твердые вещества шлама завода характеризуются частицами, имеющими очень маленькие диаметры, как правило, порядка мелкого ила и глины. Очень мелкие частицы позволяют молекулам масла создавать чрезвычайно прочные связи с твердыми частицами и/или в пределах агломератов таких частиц. Обычные способы предусматривают применение ряда поверхностно-активных веществ, сил сдвига и осушающих устройств, чтобы восстановить твердые вещества. Однако даже повторная переработка шлама посредством таких обычных способов, как правило, не способна уменьшить содержание масла в шламе завода до необходимого уровня меньше чем 2000 миллионных долей.

Типичный предшествующий уровень техники включает патенты США №№3844943; 4091826; 4177062; 4288329; 4326883; 4585475; 4738785; 4995912; 5047083, 5125966 и 7531046, содержание которых включено в данный документ путем ссылки.

В патенте США №7531046, например, раскрыт способ обработки масляной смеси, состоящей из углеводородов, твердых частиц и воды, при котором осуществляют стадии помещения масляной смеси в реакционную камеру, продувки реакционной камеры инертным газом и создания паровой ванны в пределах инертного газа, заполняющего реакционную камеру, где паровой поток высвобождает углеводородный материал из твердых частиц. Способ также включает подъем реакционной температуры камеры до температуры точки кипения углеводородов в масляной смеси, причем за счет повышенной температуры, выпаривающей углеводороды, выпаривание осуществляется в инертной атмосфере. Реакционная камера вентилируется и компоненты, не находящиеся в газовой фазе, перерабатываются в углеводородный продукт, в то время как обезмасленные твердые частицы высвобождаются из реакционной камеры в виде сырья или для утилизации.

В патенте США №5125966, например, раскрыт способ обезмасливания шлама завода, при котором осуществляют смешивание шлама завода с достаточным количеством воды и достаточным количеством поверхностно-активного вещества, с получением жидкого раствора, имеющего по меньшей мере 25 масс.% содержания твердых веществ и по меньшей мере 4000 миллионных долей поверхностно-активного вещества, основанного на твердых частицах, подвергают шлам встряхиванию с высоким усилием сдвига с образованием масляной водной эмульсии, и отделение по меньшей мере 40 масс.% твердых частиц от масляной водной эмульсии. В качестве примера этих минимальных параметров, от 100 частей по массе шлама, содержащего 25 масс.% твердых частиц (25 частей по массе твердых частиц), минимум 10 частей по массе твердых частиц (40 масс.% твердых частиц) отделяются от масляной водной эмульсии при помощи этого способа. В соответствии с раскрытым, предполагается, что способ обезмасливания шлама завода также включает стадию, на которой шлам завода обрабатывают при помощи способа и затем повторяют стадии способа на твердых частицах, восстановленных из масляной водной эмульсии до тех пор, пока содержание в масле восстановленных твердых частиц не уменьшается до желаемой степени.

Краткое описание изобретения

Раскрыт способ обработки содержащих масло частиц, таких как шлам завода, при котором вводят раствор для обработки в подаваемый поток частиц с образованием обработанной суспензии, применяют механический разрушитель к обработанной суспензии для уменьшения среднего размера частиц, применяют магнитный разделитель к обработанной суспензии с образованием суспензии железа и применяют температурный разделитель к суспензии железа для экстракции части углеводорода и образования потока содержащего железо продукта. Этот основной способ может быть модифицирован при помощи множества путей, включающих, например, применение операции по отсеиванию частиц по размеру в отношении содержащих масло частиц, чтобы удалить более крупные частицы из подаваемого потока частиц, уменьшение объема углеводородной части или использование магнитных разделителей различной силы, чтобы получить железные суспензии с различным содержанием железа.

Как будет понятно, может быть использован ряд растворов для обработки, включающих, например, растворы, включающие основанное на нефти размягчающее вещество, смягчитель, солюбилизатор и связывающий агент. Эти компоненты могут присутствовать в различных количествах, охватывающих, например, растворы для обработки, включающие от 20 до 70 масс.% основанного на нефти размягчающего вещества, от 2 до 50 масс.% смягчителя, от 5 до 25 масс.% солюбилизатора и от 1 до 10 масс.% связывающего агента. Смягчитель может представлять собой смягчитель с нейтральным рН, но другие воплощения раствора для обработки могут включать не нейтральные смягчители и/или агенты, корректирующие рН, и забуферивающие агенты.

Основанный на нефти размягчающий агент может включать одну или более чем одну углеводородную топливную композицию, смягчитель может включать один или более чем один гликоль, солюбилизатор может включать один или более чем один эфир и спирт, и связывающий агент может включать одну или более чем одну органическую кислоту. Пример раствора для обработки представляет собой раствор, в котором основанный на нефти размягчающий агент содержит дизельное топливо, смягчитель содержит полипропиленгликоль, солюбилизатор включает по меньшей мере одно соединение, выбранное из группы, состоящей из полиоксиэтиленового эфира и полиоксиэтиленового спирта, и связывающий агент включает дикарбоновую кислоту.

Как подробно описано ниже и в сопутствующих графических материалах, описание также охватывает аппарат, подходящий для практического осуществления раскрытых способов, содержащий комплекс отсеивающих по размеру, подающих, распыляющих, разрушающих, разделяющих, нагревающих и конденсирующих устройств, расположенных таким образом, чтобы осуществлять последовательность операций, требующихся для завершения способа.

Краткое описание чертежей

Примеры воплощений, описанных ниже, будут более понятны при рассмотрении подробного описания в сочетании с графическими материалами.

На Фиг.1 проиллюстрированы пример способа получения шлама и соответствующий пример аппарата для получения шлама.

На Фиг.2 проиллюстрированы пример способа разделения и восстановления и соответствующий пример аппарата для разделения и восстановления.

Следует отметить, что эти чертежи предназначены для того, чтобы проиллюстрировать общие характеристики способов, структуру и/или материалы, используемые в воплощениях примеров, и для того, чтобы дополнить приведенное ниже описание. Тем не менее, они не предназначены для масштабирования и могут не точно отражать структуру или функциональные характеристики любого данного воплощения и не должны интерпретироваться как определяющие или ограничивающие диапазон значений или свойств, охваченных в воплощениях примеров.

Подробное описание изобретения

Способ и связанный с ним аппарат обеспечивают интегрированный производственный процесс, который может быть использован для обезмасливания отходов сталелитейной промышленности и других загрязненных маслом отходов до содержания масла меньше чем 2000 миллионных долей. Этот способ и аппарат дают возможность для восстановления и переработки в сталелитейном производственном процессе для увеличения доли содержания железа в шламе, которая может превысить 50 бмасс.% (безводный массовый процент). Способ применим к нестабилизированному шламу и к шламу, который ранее обрабатывали и/или стабилизировали, например, добавления 10-20 бмасс.% извести и/или других соединений.

Пример способа и аппарата проиллюстрирован на Фиг.1 и 2 с аппаратом подготовки шлама и способом, представленным в отношении аппарата 100а на Фиг.1, и на Фиг.2 аппаратом для разделения и восстановления, и способом, представленным в отношении аппарата 100b. Как проиллюстрировано, шлам завода или стабилизированный шлам завода 102 отбирают из осаждающего водоема, резервуара, бака или другого устройства для хранения 101 и питающего устройства 102а в один или несколько головной(ых) грохот(ов) 104 или другое подходящее устройство для того, чтобы удалить негабаритные отходы 104b, например, те частицы, которые больше, чем 4 дюйма в диаметре (10,2 см). Как будет понятно, выбор конкретного способа(ов) классификации размеров и сортировки будет определяться множеством факторов, включающих, например, средний размер частицы в шламе завода, гранулометрический состав и возможность последующих способов разделения.

Та часть подаваемого шлама 104а, которая проходит через сито 104, может подаваться в дробилку или мельницу 106, чтобы далее уменьшить размер частиц для дополнительной обработки. Разрушенный поток шлама 106а может затем быть подан через конвейер 108 ко второму ситу или другому разделителю 110, чтобы гарантировать то, что остающиеся частицы приближаются к подходящему целевому размеру, например, не больше, чем 0,5 дюйма в диаметре (1,3 см). Те частицы в разрушенном потоке шлама 106а, которые все еще выше целевого размера для последующей обработки, могут быть возвращены в дробилку через рециркуляционный поток 110b или могут удаляться.

Промывающая система, как правило включающая насос 118, химический резервуар(ы) для промывания 120 для увлажняющего химического агента, размягчающего химического агента, солюбилизирующего агента и связывающего химического агента, источника(ов) воды 116, и мерного(ых) насоса (ов) 122, способного(ых) отмерять концентрации, например до 2,0 процентов или больше, может использоваться для того, чтобы ввести химические вещества для обработки 122а в водный поток 118а, чтобы получить промывающий раствор 118b. Этот промывающий раствор затем распыляют 124 на шлам, как только он проходит через сито 110 и/или инжектируют в резервуар для смешивания шлама 112. В резервуаре для смешивания шлама прошедший через сито шлам и промывающий раствор комбинируют и встряхивают с образованием шлама 114, содержащего, например, 35 масс.% твердых веществ.

Шламовый поток 112а затем подают насосом к физическому разделителю 126 для последующей обработки. Физический разделитель 126 может, например, действовать по принципу диффузора с использованием жидкости высокого давления 128а, например воды с давлением 5000-10000 psi (344-689 бар), подаваемой при помощи насоса высокого давления 128, чтобы произвести высокоскоростные струи или потоки воды, и/или других механических и/или сверхзвуковых способов (не показанных), известных из области техники, достаточных для того, чтобы уменьшить остаточные скопления мелких частиц шлама до меньших агрегатов и индивидуальных частиц, и для образования потока обработанного шлама 126а. Как будет понятно, выбор конкретного(ых) способа(ов) разделения будет определяться множеством факторов, включающих, например, средний размер частицы, гранулометрический состав, степень агломерации и распределение степени агломерации в потоке шлама.

Поток обработанного шлама 126а из физического разделителя 126 затем поступает в один или более чем один влажный барабанный магнитный разделитель 130, 130', сконструированный для того, чтобы удалить те макрочастицы, которые имеют достаточно высокую концентрацию железа и/или другого магнитного металла из обработанной суспензии. Удаленные частицы 130а, "твердая" фаза могут затем быть подвергнуты дальнейшей обработке, чтобы обезжирить отделенные твердые частицы. "Жидкая" фаза, выходящая из магнитного разделителя 130b, как правило, включает воду, масло и немагнитные соединения, не удаленные в разделителях, включающие, например, графит, который можно обрабатывать, используя обычные способы обработки сточных вод 134.

Твердая фаза 130а, выходящая из магнитного разделителя, состоит в основном из магнитного шлама, содержащего железо и другие металлы, все еще имеющего некоторое содержание масла. Магнитный шлам транспортируют к низкому температурному экстрактору 132, работающему при 600-800°F (316-427°С). По мере того, как магнитный шлам проходит через экстрактор 132, часть масла, остающегося в магнитном шламе, экстрагируют, чтобы получить обезмасленный шлам 132а, демонстрирующий содержание масла меньше чем 2000 миллионных долей (мг/кг). Обезмасленный шлам 132а подходит для восстановления 146 и повторных использований содержащегося в нем железа.

Газовый выброс 132b из низкотемпературного экстрактора содержит отделенное масло, более легкие органические вещества и захваченную воду. Выброс может быть забран из экстрактора 132 вентилятором 136, который перемещает выброс через конденсатор 138.

В конденсаторе 138 масло отделяется от выброса. Выброс и масло поступают в приемный резервуар 140. Из приемного резервуара 140 масло 140b экстрагируют для восстанавливающей обработки 144, и выброс 140а может быть направлен в подходящее оборудование для негазовой обработки 142.

Изобретение может быть построено по-разному, с условием достижения выполнения оборудованием функции. Например, множество влажных барабанных магнитных разделителей 130, 130' можно использовать в зависимости от природы железных частиц в шламе. Отличающиеся гауссовские силы и, следовательно, отличающиеся влажные барабанные разделители могут потребоваться для того, чтобы удалять отличающиеся размеры железных частиц. Как будет понятно специалистам в области техники, поскольку широкий диапазон разрушающего и сортирующего оборудования и способов может быть адаптирован для того, чтобы получить подходящий поток шлама, описание не ограничено конкретным примером воплощения, проиллюстрированным и описанным здесь.

Пример промывающего или обрабатывающего раствора, подходящего для инжекции в 124, представляет собой композицию, включающую основанное на нефти размягчающее вещество, например дизельное топливо, составляющее от 20 до 70 масс.%; смягчитель, предпочтительно смягчитель с нейтральным рН, например, полипропиленгликоль, содержащий от 2 до 50 масс.%; солюбилизатор, например полиоксиэтиленовый эфир и/или полиоксиэтиленовый спирт, составляющий от 5 до 25 масс.%; и связывающий агент, например, дикарбоновую кислоту, составляющую от 1 до 10 масс.%. Как будет понятно, если выбранный смягчитель(и) не будет иметь нейтральный рН, то раствор для обработки может также содержать агент(ы), корректирующий(ие) рН и/или буферные агенты для того, чтобы контролировать рН раствора. Ожидается, что в большинстве случаев, как правило, нейтральный рН будет достаточен, но, в зависимости от природы и композиции подаваемой суспензии, рН раствора для обработки может быть скорректирован для достижения улучшенного высвобождения масла и/или контроля рН обрабатываемого раствора, который будет поступать в последующие процессы.

Как будет понятно, различные компоненты промывающего раствора могут быть обработаны отдельно и/или в одной или более чем одной композиции, например композиции маточной смеси, чтобы обеспечить более широкий диапазон композиций, и/или упростить контроля над процессом соответственно. У компонентов промывающего раствора есть комбинированное действие ослабления химических связей между маслом и твердыми частицами и содействие мобилизации масла при подготовке к диагрегированию частиц шлама в физическом разделителе 126.

Специалистам в данной области техники также понятно, что способ подготовки шлама, и способ разделения и восстановления, и аппарат, то есть начальный этап и завершающий этап объединенного процесса, и соответствующий аппарат может быть далее модифицирован для конкретных применений, учитывая такие факторы как тип шлама, уровень загрузки углеводородами и состав, и предполагаемое применение обработанного шлама. Специалистам в данной области техники понятно, что оборудование и жидкости, используемые в способе, могут быть приспособлены к конкретным требованиям конкретного применения.

Хотя изобретение конкретно представлено и описано со ссылкой на определенные примеры воплощений, специалистам в данной области техники понятно, что различные изменения в форме и деталях могут быть внесены не отходя от сущности и объема изобретения, определенных в формуле изобретения.

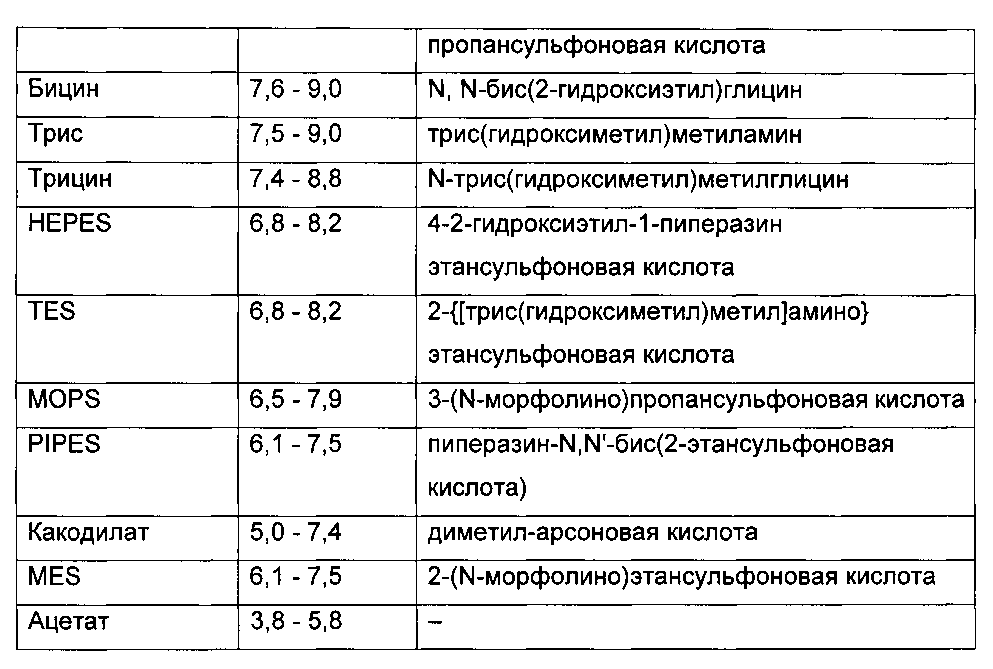

Агенты, корректирующие pH, пригодные для осуществления настоящего изобретения, включают следующие известные из уровня техники вещества:

Кислоты: серная кислота (H2SO4), соляная кислота (HCl), азотная кислота (HNO3), фосфорная кислота (H3PO4), двуокись углерода (CO2).

Основания: гидроксид натрия/едкий натр (NaOH), гидроксид аммония (NH4OH), гидроксид магния (Mg[ОН]2), гидроксид кальция (известь) (Ca[OH]2).

Буферные агенты,

Ниже представлены "буферные агенты", известные до даты приоритета изобретения:

Реферат

Предложенное изобретение относится к способу для обработки содержащих масло частиц, таких как шлам завода, и может быть использовано для обезмасливания отходов сталелитейной промышленности и других загрязненных маслом отходов. Способ обработки содержащих масло частиц, при котором вводят раствор для обработки в подаваемый поток частиц с образованием обработанной суспензии, где раствор для обработки содержит от 20 до 70 мас. % основанного на нефти размягчающего вещества; от 2 до 50 мас. % смягчителя; от 5 до 25 мас. % солюбилизатора; и от 1 до 10 мас. % связывающего агента; применяют механический разрушитель в отношении обработанной суспензии для уменьшения среднего размера частиц; применяют магнитный разделитель в отношении обработанной суспензии с образованием потока твердого железа и применяют температурный разделитель в отношении потока твердого железа для экстракции углеводородной части и получения потока продукта железа. Технический результат - повышение эффективности обезмасливания отходов, а также повышение содержания железа в шламе. 9 з.п. ф-лы, 2 ил., 1 табл.

Формула

вводят раствор для обработки в подаваемый поток частиц с образованием обработанной суспензии, где раствор для обработки содержит:

от 20 до 70 мас. % основанного на нефти размягчающего вещества;

от 2 до 50 мас. % смягчителя;

от 5 до 25 мас. % солюбилизатора

и от 1 до 10 мас. % связывающего агента;

применяют механический разрушитель в отношении обработанной суспензии для уменьшения среднего размера частиц;

применяют магнитный разделитель в отношении обработанной суспензии с образованием потока твердого железа и

применяют температурный разделитель в отношении потока твердого железа для экстракции углеводородной части и получения потока продукта железа.

Комментарии