Способ извлечения галлия из летучей золы - RU2507282C1

Код документа: RU2507282C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу извлечения металлического галлия из летучей золы и, в частности, относится к способу извлечения металлического галлия из летучей золы, образующейся в циркулирующем кипящем слое.

Уровень техники

Галлий представляет собой важный и широко используемый полупроводниковый материал. Стоимость галлия на международном рынке очень высока и соответственно, галлий имеет блестящую перспективу. Однако запасы галлия ограничены, его содержание в земной коре составляет только приблизительно 0,015%. Галлий почти не образует минералы, но существует с другими минералами в форме изоморфизма. Поэтому извлечение галлия значительно затруднено. В природе галлий часто находят в минералах вместе с алюминием и цинком. По существу, сульфидные отложения цинковых и бокситных руд служат основным источником для извлечения галлия. В настоящее время, более чем 90% галлия в мире извлекают из побочного продукта глиноземного производства, в котором боксит используют как основной сырьевой материал. В качестве маточного раствора, используемой для обогащения и отделения галлия, используют маточный раствор, полученный при осаждении углерода (или осаждении с применением затравки) в процессе производства глинозема. Главный компонент такой маточного раствора, полученного при осаждении углерода (или осаждении с применением затравки), представляет собой основной раствор метаалюмината натрия, содержащий галлий. Основные способы извлечения галлия из указанного основного раствора включают способ удаления алюминия с применением известкового теста и карбонизации, способ деалюминирования посредством способа двухстадийного разложения карбонизированного известкового молока, способ осаждения и способ адсорбции на смоле, развивающийся в последние годы.

Недавние исследования показали, что летучая зола, полученная из некоторых мест, содержит большое количество галлия, которое даже превосходит уровень галлия в минеральном отложении. При исследованиях было подтверждено, что содержание галлия в летучей золе обычно составляет 12-230 мкг/г. По сравнению с содержанием галлия в других источниках, летучая зола вполне заслуживает того, чтобы ее использовали в качестве сырьевого материала для извлечения металлического галлия. С учетом различных условий прокаливания, летучую золу классифицируют как золу, образующуюся в пылеугольных котлах, и золу, образующуюся в циркулирующем кипящем слое. Летучую золу, образующуюся в пылеугольных котлах, получают при сжигании угля при очень высоких температурах (1400-1600°C), при которых глинозем находится в стеклообразном состоянии или присутствует в виде минеральной формы кристаллов муллита или кристаллов корунда в горячем алюминиевом минерале, что делает такой глинозем очень стабильным. При этом температура горения летучей золы, образующейся в циркулирующем кипящем слое, гораздо ниже, чем температура традиционной летучей золы, образующейся в пылеугольных котлах, и составляет только примерно 850°C. Разные температуры обуславливают значительное различие фазового состава летучей золой, образующейся в пылеугольных котлах, и летучей золой, образующейся в циркулирующем кипящем слое, то есть, аморфный каолинит входит в основной фазовый состав летучей золы, образующейся в циркулирующем кипящем слое, в которой диоксид кремния, глинозем и оксид железа обладают отличной активностью.

В CN 200810051209.5 описан способ извлечения, как глинозема, так и галлия из летучей золы. В указанном способе, раствор метаалюмината натрия, содержащий галлий, получают способами кислотного выщелачивания и щелочного выщелачивания, а затем обогащают и отделяют галлий в многостадийном процессе осаждения углерода и растворения гидроксида натрия.

В CN 200710065366.7 описан способ извлечения диоксида кремния, глинозема и оксида галлия из летучей золы с высоким содержанием глинозема. Способ включает стадии обработки остатков, полученных после извлечения диоксида кремния из летучей золы, с получением раствора метаалюмината натрия, содержащего галлий, применения такого раствора в качестве маточного раствора для обогащения галлия в многостадийном процессе осаждения углерода и растворения гидроксида натрия и в процессе адсорбции на смоле.

В CN 200710145132.3 описан способ получения галлия и глинозема. Способ включает стадии обработки летучей золы с получением раствора метаалюмината натрия, содержащего галлий, обогащения галлия в системе растворения Байера и затем отделения обогащенного галлия с помощью процесса адсорбции с применением хелатообразующей смолы.

В CN 200710141488.Х описан способ получения галлия. Промежуточный продукт, т.е. маточный раствор, полученную при осаждении углерода в процессе производства глинозема из летучей золы, используют в качестве сырьевого материала и подвергают взаимодействию с бикарбонатом натрия, а затем полной карбонизации для получения концентрата галлия.

В приведенных выше документах, маточный раствор, полученный при осаждении углерода (или осаждении с применением затравки) в процессе производства глинозема из летучей золы, используют в качестве сырьевого материала для обогащения и отделения галлия, то есть, маточный раствор, используемый для извлечения галлия, представляет собой основной раствор метаалюмината натрия, содержащий галлий.

В CN 200810017872.3 описан процесс извлечения галлия из летучей золы и угольной пустой породы. В указанном процессе, использован адсорбционный метод с применением абсорбционных колонок для извлечения галлия из раствора хлорида алюминия, содержащего галлий, получаемого путем смешивания летучей золы и карбоната натрия, прокаливания указанной смеси с последующим водным выщелачиванием и осаждением углерода, и затем взаимодействия с соляной кислотой. Такой способ, при котором летучую золу и карбонат натрия смешивают и прокаливают перед кислотным выщелачиванием при очень высокой температуре, подходит для извлечения галлия из образующейся в пылеугольных котлах летучей золы, обладающей слабой активностью.

Jiazhen Не с соавторами сообщил об "исследовании метода повторного использования галлия из летучей золы" (Scientific Research, 2002, No.5, р23-26), в котором летучая зола реагирует непосредственно с соляной кислотой с получением раствора хлорида алюминия, содержащего галлий, без прокаливания при очень высокой температуре и с последующим извлечением галлия путем адсорбции на смоле. Температура реакции летучей золы и соляной кислоты низкая (60°C), что обуславливает очень низкую эффективность выщелачивания галлия (35,2%). Кроме того, смола, используемая в указанном способе для извлечения, представляет собой левекстред (levextred) смолу (CL-TBP). Механизм адсорбции такой смолы аналогичен механизму извлечения растворителем. Указанную смолу получают путем полимеризации и отверждения активной группы экстракционного агента с основной смолой. В результате, эффективность адсорбции смолы очень низка, а себестоимость очень высока.

Краткое описание изобретения

Задача настоящего изобретения состоит в обеспечении улучшенного способа извлечения металлического галлия из летучей золы, образующейся в циркулирующем кипящем слое.

Способ извлечения металлического галлия из летучей золы, образующейся в циркулирующем кипящем слое, согласно настоящему изобретению включает следующие стадии:

a) измельчение летучей золы до размера 100 меш или менее, удаление железа путем мокрой магнитной сепарации, так что содержание оксидов железа в летучей золе уменьшается до 1,0 масс.% или менее, затем добавление соляной кислоты в обезжелезенную летучую золу для реакции кислотного выщелачивания, и подвержение продукта реакции разделению на жидкую и твердую фазу с получением продукта солянокислого выщелачивания, имеющего pH от 1 до 3;

b) адсорбирование галлия, содержащегося в продукте солянокислого выщелачивания, путем пропускания его через колонку, заполненную макропористой катионной смолой; и при достижении насыщения адсорбции, элюирование колонки водой или соляной кислотой в качестве элюирующего агента с получением галлийсодержащего элюента;

c) добавление раствора гидроксида натрия в галлийсодержащий элюент, отделение осадков после завершения реакции посредством фильтрации для удаления железа в элюенте и, соответственно, получение галлийсодержащего раствора метаалюмината натрия;

d) подвержение галлийсодержащего раствора метаалюмината натрия карбонизации путем введения в него диоксида углерода с последующим отделением галлия от большей части алюминия и получением двойной соли галлия и алюминия с отношением массы галлия к глинозему, составляющим более чем 1:340; и

e) добавление полученной двойной соли галлия и алюминия в раствор гидроксида натрия, с последующим испарением и концентрированием реагента с получением основного раствора, содержащего галлий и алюминий, при содержаниях галлия и глинозема, составляющих 1 моль/л или более, соответственно, и затем проведение электролиза основного раствора с получением металлического галлия.

Способ согласно настоящему изобретению будет подробно описан ниже, но настоящее изобретение не ограничено указанным описанием.

На стадии а) согласно одному из вариантов реализации настоящего изобретения, летучая зола включает, но не ограничивается ей, летучую золу, образующуюся в циркулирующем кипящем слое. С учетом распределения частиц летучей золы по размеру, летучую золу измельчают до размера 100 меш или менее, удаляя железо, содержащееся в измельченной летучей золе, перед кислотным выщелачиванием, так что содержание железа в летучей золе уменьшается до 1,0 масс.% или менее. Способы удаления железа могут представлять собой любые общепринятые способы обезжелезивания, такие как магнитная сепарация. В настоящем изобретении предпочтительно используют мокрую магнитную сепарацию. В настоящем изобретении для мокрой магнитной сепарации можно использовать любой общепринятый магнитный сепаратор, подходящий для удаления железа из порошкообразного материала, при условии, что содержание железа в летучей золе может быть понижено до 1,0 масс.% или менее. Содержание железа в летучей золе рассчитывают на основе массы сухой летучей золы, не содержащей воды.

Магнитный сепаратор, используемый для летучей золы, предпочтительно представляет собой вертикальный кольцевой магнитный сепаратор. Еще более предпочтительно, вертикальный кольцевой магнитный сепаратор содержит вращающееся кольцо, индуктивные средства, верхнее железное ярмо, нижнее железное ярмо, магнитную катушку возбуждения, загрузочное отверстие, хвостовой поддон и промывочное устройство для промывки водой, при этом загрузочное отверстие используют для подачи угольной золы, подлежащей обезжелезиванию, хвостовой поддон используют для выгрузки в него немагнитных частиц после обезжелезивания, верхнее железное ярмо и нижнее железное ярмо расположены, соответственно, на внутренней и внешней сторонах нижней части вращающегося кольца, промывочное устройство для промывки водой расположено над вращающимся кольцом, индуктивные средства расположены во вращающемся кольце, магнитная катушка возбуждения расположена на периферии верхнего железного ярма и нижнего железного ярма таким образом, что указанные верхнее ярмо и нижнее ярмо образуют пару магнитных полюсов для генерации магнитного поля в вертикальном направлении, и индуктивные средства представляет собой слои из сеток, сделанных из листовой стали, при этом каждая сетка из листовой стали сплетена с помощью проволоки, края которой имеют призматические острые углы.

Верхнее железное ярмо и нижнее железное ярмо предпочтительно выполнены как единое целое и расположены в плоскости, перпендикулярной к вращающемуся кольцу, таким образом, чтобы обхватить внутреннюю и внешнюю стороны нижней части вращающегося кольца.

Вертикальный кольцевой магнитный сепаратор предпочтительно дополнительно содержит водяную рубашку с камерами для выравнивания давления, расположенную вблизи магнитной катушки возбуждения.

Сетка из листовой стали предпочтительно выполнена из 1Cr17.

Магнитная катушка возбуждения предпочтительно представляет собой соленоид из плоской алюминиевой проволоки с двойной стеклянной оболочкой.

Среднее расстояние между слоями сетки из листовой стали предпочтительно составляет от 2 до 5 мм. Более предпочтительно, среднее расстояние между слоями сетки из листовой стали составляет 3 мм.

Толщина сетки из листовой стали предпочтительно составляет от 0,8 до 1,5 мм, размер отверстий сетки составляет от 3 мм × 8 мм до 8 мм × 15 мм, а толщина проволоки составляет от 1 до 2 мм. Более предпочтительно, если толщина сетки листовой стали составляет 1 мм, размер отверстий сетки составляет 5 мм × 10 мм, а толщина проволоки составляет 1,6 мм.

Вертикальный кольцевой магнитный сепаратор предпочтительно дополнительно содержит пульсирующий механизм, связанный с хвостовым поддоном посредством резиновой пластины.

Индуктивные средства предпочтительно размещены по всей окружности вращающегося кольца.

При применении вышеуказанного вертикального кольцевого магнитного сепаратора для магнитного разделения с целью обезжелезивания, необходимо регулярно определять содержание железа в суспензии, подвергаемой магнитному разделению. При содержании железа в суспензии равном или ниже заданного значения, происходит выгрузка суспензия; при содержании железа в суспензии выше заданного значения, суспензию возвращают в загрузочное отверстие для дополнительного магнитного разделения. Такое магнитное разделение можно повторить от 2 до 4 раз, предпочтительно, от 2 до 3 раз.

Предпочтительно, если при разделении суспензии в магнитном поле в вертикальном кольцевом магнитном сепараторе, указанный сепаратор обеспечивает напряженность магнитного поля 15000 Гс или более, еще более предпочтительно от 15000 до 20000 Гс, более предпочтительно, от 15000 до 17500 Гс.

На стадии а) согласно одному из вариантов реализации настоящего изобретения, фильтрационный осадок летучей золы, образующейся в циркулирующем кипящем слое, подвергаемый магнитному разделению, помещают в кислотоустойчивый реактор и затем добавляют в него соляную кислоту с предпочтительной концентрацией 20-37 масс.% для протекания реакции кислотного растворения. Согласно предпочтительному варианту реализации настоящего изобретения, молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляет от 4:1 до 9:1; летучая зола и соляная кислота реагируют при температуре в диапазоне от 100 до 200°C и при давлении в диапазоне от 0,1 до 2,5 МПа и время реакции составляет от 0,5 до 4,0 часов; затем продукт реакции подвергают разделению на жидкую и твердую фазу и промывают с получением продукта солянокислого выщелачивания, имеющего pH от 1 до 3. Процесс разделения на жидкую и твердую фазу может представлять собой любой из общепринятых способов, таких как разделение осаждением, вакуум-фильтрация, фильтрация под давлением или центрифугирование или т.п.

На стадии b) согласно одному из вариантов реализации настоящего изобретения, указанная макропористая катионная смола предпочтительно представляет любую смолу, выбранную из D001, 732, 742, 7020Н, 7120Н, JK008 и SPC-1.

На стадии b) согласно одному из вариантов реализации настоящего изобретения, указанная макропористая катионная смола может представлять собой сильнокислотную катионную смолу, такую как стироловые смолы или акриловые смолы. Существенные важнейшие технические характеристики смолы включают влагосодержание от 50,5 до 70,0%, обменную емкость 3,60 ммоль/г или более, объемную обменную емкость 1,2 ммоль/г или более, объемную плотность во влажном состоянии от 0,6 до 0,80 г/мл, размер частиц от 0,315 до 1,250 мм, действительный размер частиц от 0,400 до 0,700 мм и максимальную рабочую температуру 95°C.

Галлий, содержащийся в продукте солянокислого выщелачивания, полученном на стадии а), адсорбируется при пропускании его через колонку, заполненную макропористой катионной смолой. Процесс адсорбции может представлять собой любой из общепринятых способов. Однако предпочтительно проводить адсорбцию таким способом, чтобы продукт солянокислого выщелачиванияпроходил через колонку со смолой снизу вверх при температуре от 20 до 90°C, так что кислый фильтрат перемещается вверх в пустоты в смоле подобно поршню при объемном потоке в 1-4 раз превышающем объемный расход смолы за час. Колонка со смолой может представлять собой одну колонку или две колонки, расположенные каскадом. На этой стадии, пока происходит обогащение галлия в продукте солянокислого выщелачиванияза счет его абсорбции макропористой катионной смолой, одновременно протекает эффективная адсорбция железа в продукте солянокислого выщелачивания, так что получают очищенный раствор хлорида алюминия с низким содержанием железа, который затем можно использовать для получения кристаллического хлорида алюминия и металлургического глинозема с низким содержанием железа.

Макропористую катионную смолу можно элюировать с помощью элюирующего агента с получением галлийсодержащего элюента при достижении насыщения адсорбции. Элюирующий агент предпочтительно представляет собой воду или 2-10 масс.% соляную кислоту. Условия элюирования могут включать следующее: температура элюирования составляет от 20 до 60°C, количество элюирующего агента в 1-3 раза превышает объем смолы, объемный поток элюирующего агента в 1-3 раза превышает объемный расход смолы за час, и элюирующий агент при элюировании проходит через колонку со смолой сверху вниз.

Восстановить адсорбционную способность макропористой катионной смолы можно путем регенерации. Смолу можно регенерировать с помощью 2-10 масс.% соляной кислоты. При регенерации, температура составляет от 20 до 60°C, количество соляной кислоты в 1-2 раза превышает объем смолы, и объемный поток соляной кислоты в 1-3 раза превышает объемный расход смолы за час, соляная кислота проходит через указанную колонку со смолой сверху вниз.

На стадии с) согласно одному из вариантов реализации настоящего изобретения, раствор гидроксида натрия добавляют в элюент при перемешивании, при этом отношение массы глинозема в элюенте к гидроксиду натрия составляет от 1:1 до 2:1, элюент реагирует с раствором гидроксида натрия при температуре от 20 до 100°C, так что хлорид алюминия и хлорид галлия, содержащиеся в элюенте, реагируют с гидрохлоридом натрия с образованием метаалюмината натрия/метагаллата натрия, а хлорид железа осаждается в форме гидроксида железа. Продукт реакции подвергают разделению на жидкую и твердую фазу и промывают с получением галлийсодержащего раствора метаалюмината натрия. Концентрация раствора гидроксида натрия, используемого на стадии с), предпочтительно составляет от 180 до 240 г/л.

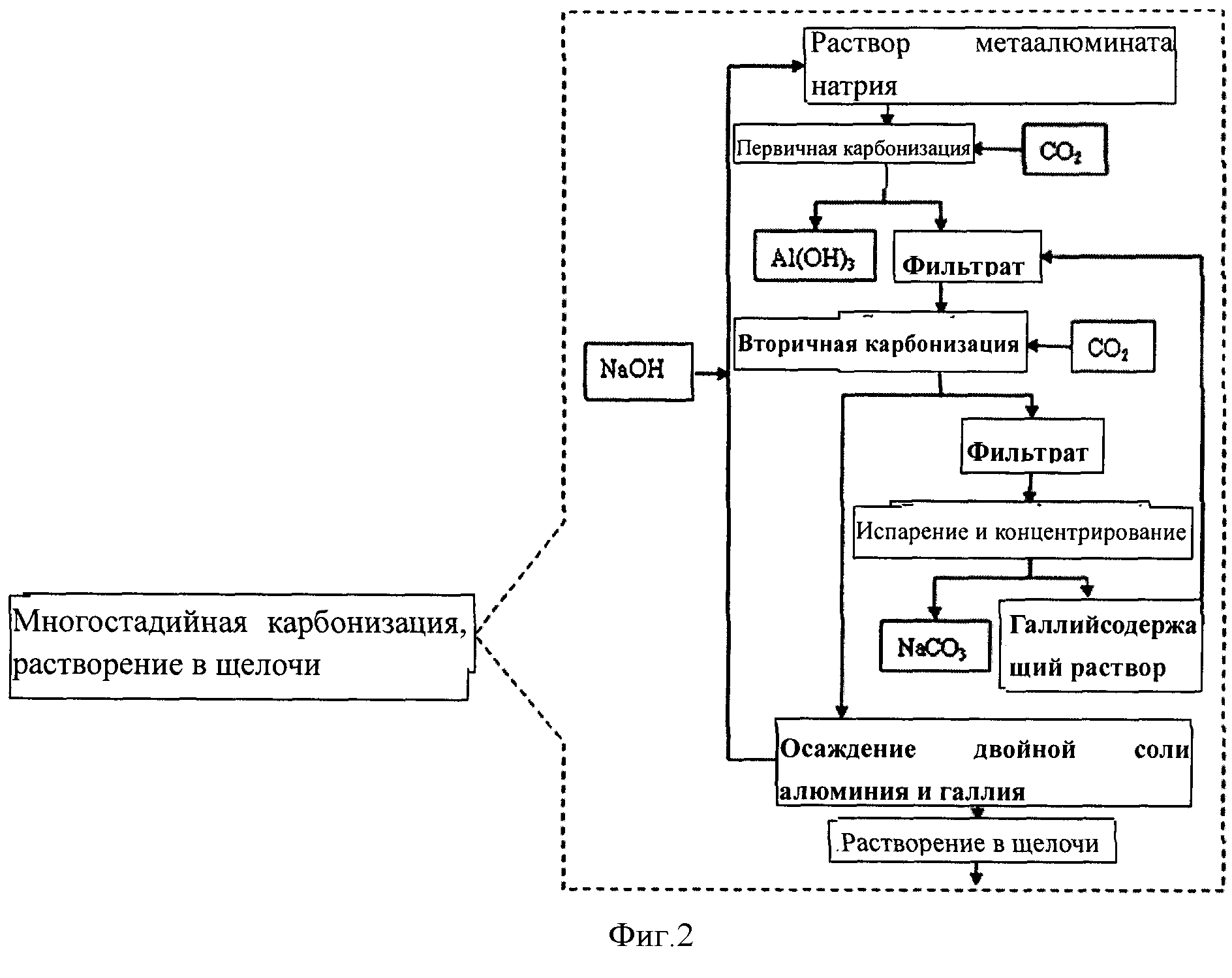

На стадии d) согласно одному из вариантов реализации настоящего изобретения, подходящее количество диоксида углерода можно загрузить в галлийсодержащий раствор метаалюмината натрия для проведения карбонизации один или несколько раз до тех пор, пока отношение массы галлия и глинозема в полученной двойной соли галлия и алюминия не превысит 1:340. В частности, карбонизация (карбонизации) может включать следующие стадии.

Первичная карбонизация: диоксид углерода вводят при скорости потока 80-160 мл/мин в галлийсодержащего маточного раствора метаалюмината натрия для проведения плавной карбонизации, при которой температуру реакции регулируют в диапазоне от 40 до 90°C, время карбонизации составляет от 4 до 10 ч, значение pH в конце реакции составляет 10,6-9,7. После завершения реакции, большая часть алюминия осаждается в форме гидроксида алюминия, тогда как галлий удерживается в растворе. Осадок удаляют из раствора для разделения галлия и большей части алюминия в первый раз;

Вторичная карбонизация: в раствор, полученный при отделении осадка гидроксида алюминия при первичной карбонизации, дополнительно вводят диоксид углерода со скоростью потока 100-160 мл/мин для проведения дополнительной реакции карбонизации, при которой температуру реакции регулируют в диапазоне от 30 до 60°C, время карбонизации составляет от 3 до 7 ч, значение pH в конце реакции составляет 9,8-9,0, для осаждения всего алюминия и большей части галлия. Осадок отделяют посредством фильтрации с получением двойной соли галлия и алюминия. Фильтрат концентрируют путем испарения, и затем из раствора выкристаллизовывают карбонат натрия. После удаления кристаллизованного карбоната натрия, раствор, содержащий небольшое количество галлия, возвращают в раствор, полученный при первичной карбонизации, в начале вторичной карбонизации.

Если отношение массы галлия и глинозема в двойной соли галлия и алюминия, полученной при первичной и вторичной карбонизациях, равно или менее чем 1:340, такую двойную соль можно растворить в растворе гидроксида натрия или маточном растворе метаалюмината натрия для повторного проведения первичной карбонизации и вторичной карбонизации до тех пор, пока отношение массы галлия и глинозема в двойной соли галлия и алюминия не превысит 1:340. Содержание галлия является измеряемыми величинами согласно способу, описанному в Стандарте Китайской Народной Республики GB/T 20127.5-2006 "Steel and Alloy- Determination of Trace Elements Contents Part V: Determination of Gallium Content by Extraction Separation-Rhodamine В Photometric Method". Содержание гидроксида алюминия рассчитывают как 100% минус измеренное содержание гидроксида галлия, которое затем пересчитывают на содержание глинозема. В настоящем изобретении, гидроксид алюминия и карбонат натрия, полученные на стадиях обогащения и отделения галлия, можно повторно использовать в качестве побочного продукта.

На стадии е) согласно одному из вариантов реализации настоящего изобретения, двойную соль галлия и алюминия, полученную при вторичной карбонизации, добавляют в раствор гидроксида натрия с получением основного раствора, содержащего галлий и алюминий. Концентрация раствора гидроксида натрия предпочтительно составляет от 180 до 245 г/л. Как содержание галлия, так и содержание гидроксида натрия в основном растворе устанавливают равными 1 моль/л или более путем регулирования щелочности и/или концентрирования. Затем, основной раствор подвергают электролизу с применением платиновых электродов, используемых в качестве отрицательного и положительного электродов, при токе электролиза, составляющем 180-200 мА/л, напряжении электролиза, составляющем 4 В, и температуре электролитической ванны, составляющей 35-45°C, для получения металлического галлиевого продукта.

Температура реакции осадка двойной соли галлия и алюминия и раствора гидроксида натрия предпочтительно составляет от 20 до 100°C.

В настоящем изобретении, соли натрия, содержащиеся в электролизованном растворе при высокой концентрации, могут быть рециркулированы путем испарения, при этом испарившаяся вода может быть использована повторно.

По сравнению с процессами в известном уровне техники, способ согласно настоящему изобретению является простым, степень извлечения галлия высокая, стоимость производства низкая, а качество продукции стабильное. Образующуюся в циркулирующем кипящем слое летучую золу с высокой активностью используют в настоящем изобретении в качестве сырьевого материала, причем галлий извлекают из летучей золы с помощью прямого кислотного процесса выщелачивания, что позволяет избавиться от стадии прокаливания и активации в присутствии карбоната натрия при высокой температуре и, таким образом, упрощает технологические процессы и снижает себестоимость. Кислотное выщелачивание летучей золы происходит в кислотоустойчивом реакторе при умеренной температуре (в диапазоне от 100 до 200°C), и соответственно, эффективность выщелачивания галлия высока и составляет 80% или более. Эффективный КПД адсорбции галлия в продукте солянокислого выщелачиваниясоставляет 96% или более при использовании для адсорбции галлия более дешевой макропористой катионной смолы. При обогащении галлия в продукте солянокислого выщелачиванияпутем применения макропористой катионной смолы, также происходит эффективное удаление железа, содержащегося в продукте солянокислого выщелачивания, с получением очищенного раствора хлорида алюминия с низким содержанием железа, который можно использовать для получения кристаллического хлорида алюминия и металлургического глинозема с низким содержанием железа.

Кроме того, экспериментальное изучение показало, что, поскольку используют аппарат для разделения в магнитном поле согласно настоящему изобретению, эффективность удаления железа улучшается на 20% или более, а коэффициент удаления железа увеличивается от 60% до 80%), что значительно уменьшает расходы при обезжелезивании раствора в последующих процессах, и, тем самым, снижает себестоимость и повышает эффективность производства.

Краткое описание чертежей

На фиг.1 изображена блок-схема способа согласно настоящему изобретению;

На фиг.2 изображена блок-схема многостадийного процесса карбонизации согласно настоящему изобретению;

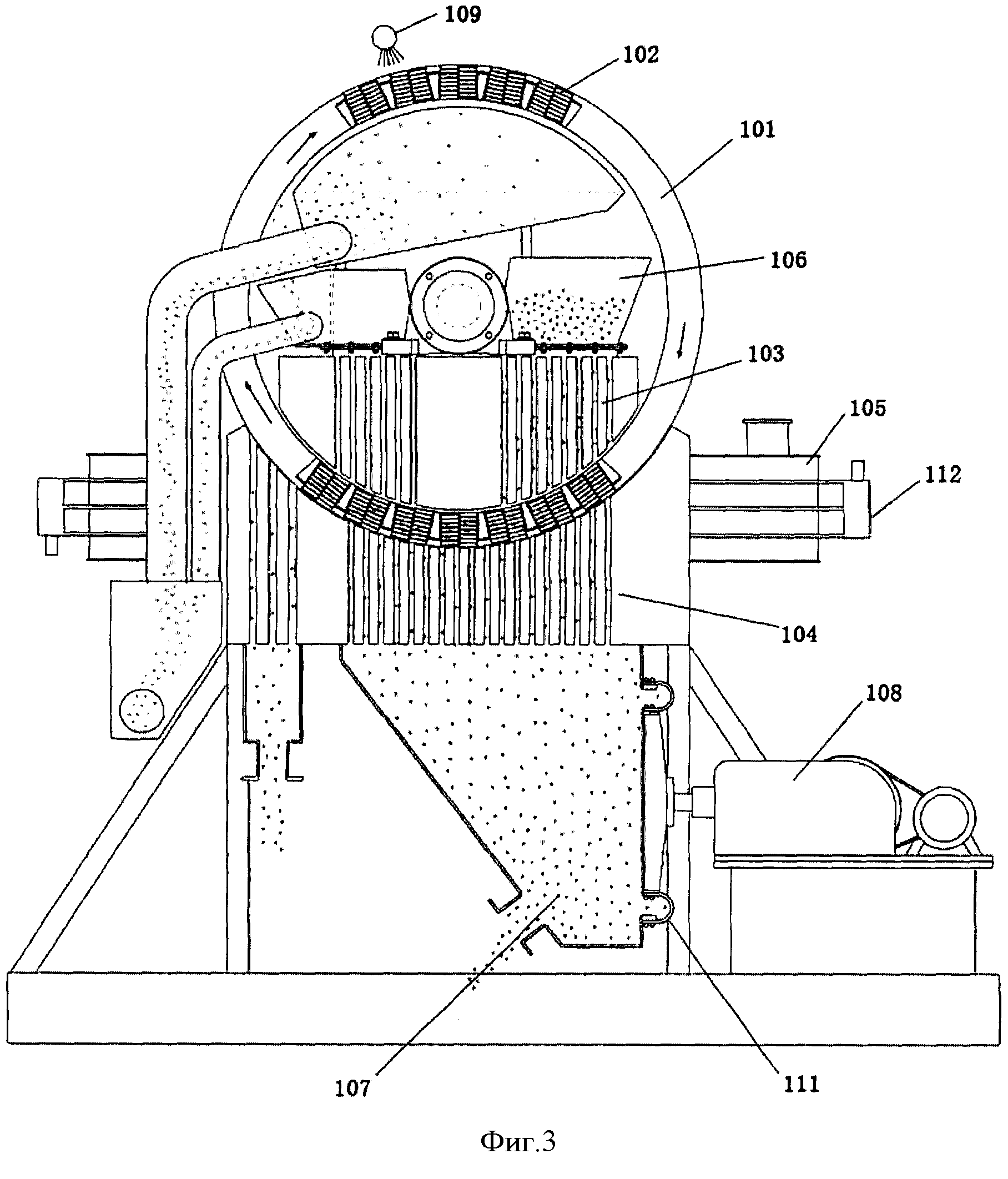

На фиг.3 приведено схематическое изображение вертикального кольцевого магнитного сепаратора, используемого согласно одному из предпочтительных вариантов реализации настоящего изобретения.

Подробное описание настоящего изобретения

Далее способ согласно настоящему изобретению будет подробно описан со ссылками на чертежи, однако следует понимать, что настоящее изобретение не ограничено ими никоим образом.

Структура вертикального кольцевого магнитного сепаратора, используемого в приведенных ниже примерах, показана на фиг.3. Вертикальный кольцевой магнитный сепаратор содержит вращающееся кольцо 101, индуктивные средства 102, верхнее железное ярмо 103, нижнее железное ярмо 104, магнитную катушку возбуждения 105, загрузочное отверстие 106 и хвостовой поддон 107, и также включает пульсирующий механизм 108 и промывочное устройство для промывки водой 109.

Вращающееся кольцо 101 представляет собой несущий элемент в форме кругового кольца, в котором переносят индуктивные средства 102. При вращении вращающегося кольца 101, индуктивные средства 102 и адсорбированные на них вещества двигаются вместе так, чтобы произошло разделение адсорбированных веществ. Вращающееся кольцо 101 может быть выполнено из любого подходящего материала, такого как углеродистая сталь и т.п.

Электродвигатель или другое приводное устройство может снабжать вращающееся кольцо 101 энергией, так что указанное кольцо 101 может вращаться с заданной скоростью.

В случае, если параметры, такие как содержание железа или количество материала, подвергаемого обработке, имеют значение ниже заданного, можно использовать сравнительно низкую скорость вращения, такую как 3 об./мин, благодаря чему ферромагнитные примеси имеют достаточно времени для адсорбирования на сетки индуктивных средств под действием магнитного поля и разделения.

Индуктивные средств 102 расположены во вращающемся кольце. Магнитное поле, генерируемое магнитной катушкой возбуждения 105, превращает верхнее железное ярмо

103 и нижнее железное ярмо 104 в пару магнитных полюсов, генерирующих магнитное поле в вертикальном направлении. Верхнее железное ярмо 103 и нижнее железное ярмо

104 расположены на внутренней и внешней сторонах нижней части вращающегося кольца 101, так что вращающееся кольцо 101 вращается вертикально между магнитными полюсами. При вращении вращающегося кольца 101, индуктивные средства 102 в кольце 101 будут проходить через пару магнитных полюсов, образованных верхним железным ярмом 103 и нижним железным ярмом 104 и подвергаться намагничиванию для удаления железа.

Индуктивные средства 102 могут представлять собой слои из сеток, сделанных из листовой стали. Сетки из листовой стали выполнены из 1Cr17. Каждый слой сеток из листовой стали сплетен с помощью проволоки, причем плетеная сетка имеет форму ромба. Края проволоки имеют призматические острые углы. Верхнее железное ярмо 103 сообщается с загрузочным отверстием 106, а нижнее железное ярмо 104 сообщается с хвостовым поддоном 107, который используют для выгрузки материалов. Среднее расстояние между слоями сеток из стальных пластин составляет 3 мм. Магнитная катушка возбуждения 105 представляет собой соленоид из плоской алюминиевой проволоки с двойной стеклянной оболочкой, и представляет собой одножильный провод. Ток, проходящий через магнитную катушку возбуждения 105, плавно регулируют, и соответственно, также плавно регулируют силу магнитного поля, генерируемого магнитной катушкой 105.

Вертикальный кольцевой магнитный сепаратор дополнительно содержит пульсирующий механизм 108, связанный с хвостовым поддоном 107 посредством резиновой пластины 111. Пульсирующий механизм может функционировать за счет эксцентрикового рычажного механизма, так что знакопеременная сила, генерируемая пульсирующим механизмом 108, давит на резиновую пластину 111, заставляя ее перемещаться вперед и назад, при этом минеральная суспензия в хвостовом поддоне 107 может создавать пульсации.

Промывочное устройство для промывки водой 109 расположено над вращающимся кольцом 101, и предназначена для смывания магнитных частиц в бункер для концентрирования под действием потока воды. Промывочное устройство для промывки водой 109 может представлять собой различные подходящие промывные или разбрызгивающие устройства, такие как распылительная насадка, водопроводная труба и т.п.

Загрузочное отверстие 106 сообщается с боковой поверхностью верхнего железного ярма 103, так что летучая зола может проходить через вращающееся кольцо. Загрузочное отверстие 106 может представлять собой загрузочный бункер или загрузочную трубу. Загрузочное отверстие 106 выполнено с возможностью подачи минеральной суспензии, так что минеральная суспензия поступает в верхнее железное ярмо 103 со сравнительно небольшой высоты для предотвращения проникновения магнитных частиц в индуктивные средства 102 за счет гравитации, что, таким образом, улучшает результат магнитного разделения и удаления примесей.

Вертикальный кольцевой магнитный сепаратор дополнительно содержит охлаждающее устройство 112, которое установлено вблизи магнитной катушки возбуждения для уменьшения ее рабочей температуры. Охлаждающее устройство представляет собой водяную рубашку с камерами для выравнивания давления. Водяная рубашка с камерами для выравнивания давления выполнена из нержавеющей стали, и таким образом, не проявляет склонности к образованию окалины. Поскольку камеры для выравнивания давления установлены, соответственно, на входе и выходе из водяной рубашки, они обеспечивают равномерное прохождение воды через каждый слой водяной рубашки и заполнение всего ее внутреннего пространства, препятствуя, таким образом, протеканию местной воды по кратчайшему пути, что, в противном случае, влияло бы на рассеяние тепла. Каждый слой водяной рубашки имеет водовод с большой площадью поперечного сечения, что, таким образом, позволяет полностью избежать засорения за счет образования окалины. Даже если где-то имеется закупорка, она не будет влиять на нормальное протекание циркулирующей воды в водяной рубашке. Кроме того, водяная рубашка находится в тесном контакте с катушкой вследствие большой площади контакта, соответственно, большую часть тепла, вырабатываемую катушкой, можно отвести с потоком воды.

По сравнению с обычной полой медной трубкой для рассеяния тепла, водяная рубашка с камерами для выравнивания давления характеризуется высокой эффективностью рассеяния тепла, небольшим повышением температуры обмотки и низкой мощностью возбуждения. В случае номинального тока возбуждения, равного 40А, мощность магнитного сепаратора, оборудованного водяной рубашкой с камерами для выравнивания давления для рассеяния тепла, можно снизить с 35 кВт до 21 кВт.

При работе магнитного сепаратора, подаваемая минеральная суспензия проходит вдоль прорези верхнего железного ярма 103, а затем через вращающееся кольцо 101. Поскольку индуктивные средства 102 во вращающемся кольце 101 намагничены в фоновом магнитном поле, на поверхности индуктивных средств 102 формируется магнитное поле с очень высокой мощностью магнитной индукции (такой как 22000 Гс). Под действием очень сильного магнитного поля магнитные частицы в минеральной суспензии прилипают к поверхности индуктивных средств 102 и вращаются с вращающимся кольцом 101, перемещаясь на участок без магнитного поля в верхней части вращающегося кольца 101. Затем, магнитные частицы смывают в бункер для концентрирования с помощью промывочного устройства для промывки водой 109, расположенной выше верхней части вращающегося кольца. Немагнитные частицы проходят вдоль прорези нижнего железного ярма 104 в хвостовой поддон 107 и далее их выгружают через хвостовой выход хвостового поддона 107.

Далее способ согласно настоящему изобретению будет подробно описан со ссылками на примеры, однако, следует понимать, что настоящее изобретение не ограничено ими никоим образом.

В приведенных ниже примерах, летучую золу, образующуюся в циркулирующем кипящем слое и выбрасываемую теплоэлектростанцией, используют в качестве сырьевого материала, химические компоненты, входящие в состав такой золы, показаны в таблице 1. Содержание галлия в летучей золе составляет 0,0042 масс.%

Пример 1

В примере использули следующий порядок проведения эксперимента.

(1) Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 200 меш, удаляли железо путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.3, так что содержание оксида железа в летучей золе уменьшалось до 0,8 масс.%; помещали фильтрационный осадок летучей золы, полученный после магнитного разделения, в кислотоустойчивый реактор и добавляли в него техническую соляную кислоту с концентрацией 37 масс.% для проведения реакции кислотного растворения, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 4,5:1, температура реакции составляла 200°C, реакционное давление составляло 2,1 МПа и время реакции составляло 1 час; и затем отфильтровывали под давлением выгружаемый продукт реакции с применением рамного фильтр-пресса и промывали с получением продукта солянокислого выщелачивания с pH 1,7, причем эффективность выщелачивания галлия из летучей золы была измерена и составляла 84,2%.

(2) Продукт солянокислого выщелачиванияохлаждали за счет теплообмена до температуры 65°C, затем с применением коррозионностойкого насоса закачивали продукт солянокислого выщелачивания в колонку со смолой (одну колонку, заполненную смолой D001 (Anhui Wandong Chemical Plant)) для обогащения галлия, при этом расход продукта солянокислого выщелачивания в 2 раза превышал объемный расход смолы за час; и при достижении насыщения адсорбции, элюировали колонку со смолой, используя 4 масс.% соляную кислоту в качестве элюирующего агента, при 25°C с получением обогащенного галлием элюента, при этом расход соляной кислоты в 2 раза превышал объемный расход смолы за час, и общее количество элюирующего агента, используемого для элюирования, в 2 раза превышало объем смолы; и регенерировали смолу, используя 4 масс.% соляную кислоту, причем КПД адсорбции галлия в кислом фильтрате был измерен и составлял 96,4%.

(3) Добавляли в элюент 180 г/л раствора гидроксида натрия, так что отношение массы глинозема к гидроксиду натрия в растворе составляло 1,0, и поддерживали химическую реакцию при 20°C, подвергали продукт реакции фильтрации для удаления осадка гидроксида железа с получением галлийсодержащего раствора метаалюмината натрия.

(4) Вводили газообразный диоксид углерода с расходом 80 мл/мин в 100 мл галлийсодержащего маточного раствора метаалюмината натрия, полученного на стадии (3), при 65°C, значение pH в конце реакции составляло 10,5, затем фильтровали полученный продукт для завершения первичной карбонизации; подвергали фильтрат, полученный при первичной карбонизации, вторичной карбонизации: дополнительно вводили газообразный диоксид углерода со скоростью потока 100 мл/мин при 60°C, значение pH в конце реакции составляло 9,8, затем фильтровали образовавшийся продукт с получением осадка двойной соли галлия и алюминия. Отношение массы галлия к глинозему в двойной соли составляло 1/330. Содержание галлия было измерено согласно способу, описанному в Стандарте Китайской Народной Республики GB/T 20127.5-2006 "Steel and Alloy- Determination of Trace Element Contents Part V: Determination of Gallium Content by Extraction Separation-Rhodamine В Photometric Method". Содержание гидроксида алюминия составляло 100% минус содержание гидроксида галлия, и тем самым рассчитывали содержание глинозема.

(5) Добавляли двойную соль алюминия и галлия, полученную на стадии (4), в раствор гидроксида натрия с концентрацией 180 г/л и поддерживали реакцию при 25°C с получением основного раствора, обогащенного галлием, затем регулировали содержание галлия до 1,5 моль/л и подвергали электролизу с применением платиновых электродов в качестве отрицательного и положительного электродов, при этом ток электролиза составлял 200 мА/л, напряжение электролиза составляло 4 В и температура электролитической ванны составляла 40°C, с получением продукта в виде металлического галлия. Содержание галлия в продукте было измерено согласно способу, описанному в "YS/T520-2007 Methods for Chemical Analysis of Gallium", и составляло 99,9%.

Пример 2

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (1). Стадия (1) была изменена следующим образом:

Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 150 меш, удаляли железо путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.3, так что содержание оксида железа в летучей золе уменьшалось до 0,8 масс.%; помещали фильтрационный осадок летучей золы, полученный после магнитного разделения, в кислотоустойчивый реактор и добавляли в него техническую соляную кислоту с концентрацией 28 масс.% для проведения реакции кислотного растворения, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 5:1, температура реакции составляла 150°C, реакционное давление составляло 1,0 МПа и время реакции составляло 2 часов; и затем отфильтровывали под давлением выгружаемый продукт реакции с применением рамного фильтр-пресса и промывали с получением продукта солянокислого выщелачивания с pH 1,5, причем эффективность выщелачивания галлия из летучей золы была измерена и составляла 82.8%.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 3

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (1). Стадия (1) была изменена следующим образом:

Летучую золу, образующуюся в циркулирующем кипящем слое, измельчали до размера 200 меш, удаляли железо путем мокрой магнитной сепарации, используя вертикальный магнитный сепаратор, изображенный на фиг.3, так что содержание оксида железа в летучей золе уменьшалось до 0,8 масс.%; помещали фильтрационный осадок летучей золы, полученный после магнитного разделения, в кислотоустойчивый реактор и добавляли в него техническую соляную кислоту с концентрацией 20 масс.% для проведения реакции кислотного растворения, при этом молярное отношение HCl, содержащегося в соляной кислоте, к глинозему, содержащемуся в летучей золе, составляло 8:1, температура реакции составляла 100°C, реакционное давление составляло 0,1 МПа и время реакции составляло 4 ч; и затем отфильтровывали под давлением выгружаемый продукт реакции с применением рамного фильтр-пресса и промывали с получением продукта солянокислого выщелачивания с pH 1,4, причем эффективность выщелачивания галлия из летучей золы была измерена и составляла 80,1%.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 4

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (2). Стадия (2) была изменена следующим образом:

Продукт солянокислого выщелачивания охлаждали за счет теплообмена до температуры 90°C, затем с применением коррозионностойкого насоса закачивали продукт солянокислого выщелачивания в колонки со смолой (две колонки, соединенные последовательно и заполненные смолой JK008 (Anhui Wandong Chemical Plant)) для обогащения галлия, при этом расход продукта солянокислого выщелачивания в 4 раза превышал объемный расход смолы за час; и при достижении насыщения адсорбции, элюировали колонку со смолой, используя 2 масс.% соляную кислоту в качестве элюирующего агента, при 60°C с получением обогащенного галлием элюента, при этом расход соляной кислоты был равен объемному расходу смолы за час, общее количество элюирующего агента, используемого для элюирования, в 2 раза превышало объем смолы и для регенерации смолы использовали 4 масс.% соляную кислоту, причем КПД адсорбции галлия в кислом фильтрате был измерен и составлял 96.9%.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 5

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (2). Стадия (2) была изменена следующим образом:

Продукт солянокислого выщелачивания охлаждали за счет теплообмена до температуры 70°C, затем с применением коррозионностойкого насоса закачивали продукт солянокислого выщелачивания в колонки со смолой (две колонки, соединенные последовательно и заполненные смолой 732 (Anhui Sanxing Смол Ltd., Со)) для обогащения галлия, при этом расход продукта солянокислого выщелачивания был равен объемному расходу смолы за час; и при достижении насыщения адсорбции, элюировали колонку со смолой, используя воду в качестве элюирующего агента, при 60°C с получением обогащенного галлием элюента, при этом расход воды был равен объемному расходу смолы за час, а общее количество элюирующего агента, используемого для элюирования, в 3 раз превышало объем смолы, и КПД адсорбции галлия в кислом фильтрате был измерен и составлял 96,2%.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 6

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (2). Стадия (2) была изменена следующим образом:

Продукт солянокислого выщелачиванияохлаждали за счет теплообмена до температуры 40°C, затем с применением коррозионностойкого насоса закачивали продукт солянокислого выщелачивания в колонку со смолой (одна колонка, заполненная смолой SPC-1 (Shanghai Resin Plant)) для обогащения галлия, при этом расход продукта солянокислого выщелачивания был равен объемному расходу смолы за час; и при достижении насыщения адсорбции, элюировали колонку со смолой, используя 10 масс.% соляную кислоту в качестве элюирующего агента, при 30°C с получением обогащенного галлием элюента, при этом расход соляной кислоты в 3 раз превышал объемный расход смолы за час, а общее количество элюирующего агента, используемого для элюирования, было равно объему смолы, и КПД адсорбции галлия в кислом фильтрате был измерен и составлял 96.5%).

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 7

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (3). Стадия (3) была изменена следующим образом:

240 г/л раствор гидроксида натрия добавляли в элюент, так что отношение массы глинозема к гидроксиду натрия в растворе составляло 2, и поддерживали химическую реакцию при 90°C, подвергали продукт реакции фильтрации для удаления осадка гидроксида железа с получением галлийсодержащего раствора метаалюмината натрия.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 8

Рабочие условия были такими же, что и условия, описанные в примере 1, за исключением стадии (4). Стадия (4) была изменена следующим образом:

Вводили газообразный диоксид углерода со скоростью потока 160 мл/мин в 100 мл галлийсодержащий маточный раствор метаалюмината натрия, полученный на стадии (3), при 90°C, устанавливали pH равным 9,8, затем фильтровали полученный продукт для завершения первичной карбонизации; подвергали фильтрат, полученный при первичной карбонизации, вторичной карбонизации: дополнительно вводили газообразный диоксид углерода со скоростью потока 150 мл/мин при 60°C, устанавливали pH, равным 9,0, затем фильтровали образовавшийся продукт с получением осадка двойной соли галлия и алюминия. Двойную соль растворяли в маточном растворе метаалюмината натрия, и в тех же самых условиях повторяли описанные выше первичную и вторичную карбонизации с повторным получением осадка двойной соли галлия и алюминия. Отношение массы галлия к глинозему в самой последней двойной соли было измерено и составляло 1/290.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 9

Рабочие условия были такими же, что и условия, описанные в примере 8, за исключением стадии (4). На стадии (4), после проведения карбонизации два раза, как описано в примере 8, повторяли карбонизация в тех же самых условиях в третий раз с получением осадка двойной соли галлия и алюминия. Отношение массы галлия к глинозему в двойной соли было измерено и составляло 1/120.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Пример 10

Рабочие условия были такими же, что и условия, описанные в примере 8, за исключением стадии (5). Стадия (5) была изменена следующим образом:

Двойную соль галлия и алюминия, полученную на стадии (4), добавляли в раствор гидроксида натрия с концентрацией 240 г/л, и поддерживали химическую реакцию при 25°C с получением основного раствора, обогащенного галлием, затем регулировали содержание галлия до 1,1 моль/л, и подвергали основной раствор электролизу с получением продукта в виде металлического галлия.

Содержание галлия в полученном продукте было измерено и составляло 99,9%.

Реферат

Изобретение относится к способу извлечения галлия из летучей золы. Способ включает измельчение летучей золы, удаление Fe путем магнитной сеперации, затем растворение ее в соляной кислоте с получением продукта солянокислого выщелачивания. Далее проводят адсорбирование галлия, содержащегося в продукте солянокислого выщелачивания, с помощью макропористой катионной смолы с последующим элюированием с получением элюента, содержащего галлий, добавление раствора гидроксида натрия в элюент для протекания реакции и получение раствора метаалюмината натрия, содержащего галлий. Затем осуществляют введение СОв раствор метаалюмината натрия, содержащий галлий, для карбонизации с последующим отделением галлия от алюминия и получение двойной соли алюминия-галлия при отношении массы галлия к глинозему, составляющем более чем 1:340. Далее добавляют двойную соль алюминия-галлия в гидроксид натрия с получением щелочного раствора, содержащего галлий и алюминий, и проводят электролиз щелочного раствора, содержащего галлий и алюминий, с получением металлического галлия. Техническим результатом является упрощение технологического процесса и повышение степени извлечения галлия. 3 н. и 17 з.п. ф-лы, 3 ил., 1 табл., 10 пр.

Формула

a) измельчение летучей золы до размера 100 меш или менее, удаление железа путем мокрой магнитной сепарации для уменьшения содержания оксидов железа в летучей золе до 1,0 мас.% или менее, затем добавление соляной кислоты в обезжелезненную летучую золу для проведения реакции кислотного выщелачивания, и разделение продукта реакции на жидкую и твердую фазу с получением продукта солянокислого выщелачивания, имеющего pH от 1 до 3,

b) адсорбирование галлия, содержащегося в продукте солянокислого выщелачивания, путем пропускания его через колонку, заполненную макропористой катионной смолой, и, при достижении насыщения адсорбции, элюирование колонки водой или соляной кислотой в качестве элюирующего агента с получением галлийсодержащего элюента,

c) добавление раствора гидроксида натрия в галлийсодержащий элюент для протекания реакции, отделение осадков после завершения реакции посредством фильтрации с получением галлийсодержащего раствора метаалюмината натрия,

d) карбонизация галлийсодержащего раствора метаалюмината натрия путем введения в него диоксида углерода, и затем отделение галлия от большей части алюминия с получением двойной соли галлия - алюминия с отношением массы галлия к глинозему, составляющим более чем 1:340, и

е) добавление двойной соли галлия-алюминия в раствор гидроксида натрия, выпаривание и концентрирование реагента с получением основного раствора, содержащего галлий и алюминий, при содержаниях галлия и глинозема, составляющих 1 моль/л или более, соответственно, и затем проведение электролиза основного раствора с получением металлического галлия, причем при реакции кислотного выщелачивания на стадии а) температура реакции составляет от 100 до 200°C, реакционное давление составляет от 0,1 до 2,5 МПа, и на стадии b) макропористая катионная смола выбрана из любой смолы из D001, 732 и 742.

проведение первичной карбонизации введением диоксида углерода в галлийсодержащий маточный раствор метаалюмината натрия, полученный на стадии с), при этом скорость потока диоксида углерода составляет от 80 до 160 мл/мин, температуру реакции поддерживают в диапазоне от 40 до 90°C, время карбонизации составляет от 4 до 10 ч, значение pH в конце реакции составляет от 10,6 до 9,7, затем отделение осадка от раствора посредством фильтрации для отделения галлия от алюминия в первый раз, проведение вторичной карбонизации дополнительным введением диоксида углерода в раствор, полученный при первичной карбонизации после отделения осадка гидроксида алюминия, при этом скорость потока диоксида углерода составляет от 100 до 160 мл/мин, температуру реакции поддерживают в диапазоне от 30 до 60°C, время карбонизации составляет от 3 до 7 ч, значение pH в конце реакции составляет от 9,8 до 9,0, для осаждения всего алюминия и большей части галлия; фильтрация реагента с получением двойной соли галлия и алюминия; затем кристаллизация карбоната натрия, содержащегося в фильтрате, полученном при фильтрации, путем выпаривания и концентрирования, и выделение кристаллизованного карбоната натрия из раствора; и затем возвращение фильтрата, содержащего небольшое количества галлия, полученного после отделения карбоната натрия, в начало вторичной карбонизации для дополнительной карбонизации.

a) измельчение летучей золы до размера 100 меш или меньше, удаление железа путем мокрой магнитной сепарации, для уменьшения содержания оксидов железа в летучей золе до 1,0 мас.% или менее, затем добавление соляной кислоты в обезжелезненную летучую золу для проведения реакции кислотного выщелачивания, и разделение продукта реакции на жидкую и твердую фазу с получением продукта солянокислого выщелачивания, имеющего pH от 1 до 3,

b) охлаждение продукта солянокислого выщелачивания до температуры 90°C, затем закачивание продукта солянокислого выщелачивания в колонку, заполненную смолой JK008, для обогащения галлия, при этом расход продукта солянокислого выщелачивания в 4 раза превышает объемный расход смолы за час; и при достижении адсорбцией насыщения, элюирование колонки 2 мас.% соляной кислотой в качестве элюирующего агента при 60°C с получением обогащенного галлием элюента, при этом расход соляной кислоты равен объемному расходу смолы за час, и общее количество элюирующего агента, используемого для элюирования, в 2 раза превышает объем смолы,

c) добавление раствора гидроксида натрия в галлийсодержащий элюент для протекания реакции, отделение осадков после завершения реакции посредством фильтрации с получением галлийсодержащего раствора метаалюмината натрия,

d) карбонизация галлийсодержащего раствора метаалюмината натрия путем введения в него диоксида углерода, и затем отделение галлия от большей части алюминия с получением двойной соли галлия - алюминия с отношением массы галлия к глинозему, составляющим более чем 1:340, и

e) добавление двойной соли галлия-алюминия в раствор гидроксида натрия, выпаривание и концентрирование реагента с получением основного раствора, содержащего галлий и алюминий, при содержаниях галлия и глинозема, составляющих 1 моль/л или более, соответственно, и затем проведение электролиза основного раствора с получением металлического галлия, причем при реакции кислотного выщелачивания на стадии а) температура реакции составляет от 100 до 200°C, реакционное давление составляет от 0,1 до 2,5 МПа.

a) измельчение летучей золы до размера 100 меш или меньше, удаление железа путем мокрой магнитной сепарации для уменьшения содержания оксидов железа в летучей золе до 1,0 мас.% или менее, затем добавление соляной кислоты в обезжелезненную летучую золу для проведения реакции кислотного выщелачивания, и разделение продукта реакции на жидкую и твердую фазу с получением продукта солянокислого выщелачивания, имеющего pH от 1 до 3,

b) охлаждение продукта солянокислого выщелачивания до тех пор, пока его температура не составит 40°C, затем закачивание продукта солянокислого выщелачивания в колонку, заполненную смолой SPC-1, для обогащения галлия, при этом расход продукта солянокислого выщелачивания равен объемному расходу смолы за час, и при достижении адсорбцией насыщения, элюирование колонки 10 мас.% соляной кислотой в качестве элюирующего агента при 30°C с получением обогащенного галлием элюента, при этом расход соляной кислоты в 3 раза превышает объемный расход смолы за час, и общее количество элюирующего агента, используемого для элюирования, равно объему смолы,

c) добавление раствора гидроксида натрия в галлийсодержащий элюент для проведения химической реакции, отделение осадка после завершения реакции посредством фильтрации с получением галлийсодержащего раствора метаалюмината натрия,

d) карбонизация галлийсодержащего раствора метаалюмината натрия путем введения в него диоксида углерода, и затем отделение галлия от большей части алюминия с получением двойной соли галлия и алюминия с отношением массы галлия к глинозему, составляющим более чем 1:340, и

e) добавление двойной соли галлия-алюминия в раствор гидроксида натрия, выпаривание и концентрирование реагента с получением основного раствора, содержащего галлий и алюминий, при содержаниях галлия и глинозема, составляющих 1 моль/л или более, соответственно, и затем проведение электролиза основного раствора с получением металлического галлия,

отличающийся тем, что при реакции кислотного выщелачивания на стадии а) температура реакции составляет от 100 до 200°C, реакционное давление составляет от 0,1 до 2,5 МПа.

Комментарии