Способ разделения относительно магнитных минеральных частиц - RU2070097C1

Код документа: RU2070097C1

Чертежи

Описание

Изобретение относится к способу разделения находящихся во взвешенном состоянии в потоке жидкости относительно магнитных минеральных частиц Pm, обладающих магнитной восприимчивостью Xm при Xm>0, и относительно немагнитных частиц Pn, обладающих магнитной восприимчивостью Xn при Xm>Xn.

Этот способ обычно включает подачу указанного потока в разделительный резервуар, имеющий вход и выход и образующий между ними канал для указанного потока, а также снабженный системой намагничиваемых элементов матрицы, размещенных в указанном канале, и намагничивание указанной системы.

Такой способ хорошо известен в области техники высокоградиентной магнитной сепарации (см. например, учебник Я.Свободы "Магнитные методы обработки минералов". Эльзевир, 1987). В нем описаны различные типы сепараторов. Более детально их можно разделить на два основных класса, основываясь на режиме их работы, т.е. полунепрерывные и непрерывные.

В первом случае разделительный резеpвуар называют канистрой и обычно он имеет цилиндрическую форму. Эту канистру, которая вмещает элементы матрицы, помещают обычно в соленоид, генерирующий магнитное поле. Элементы матрицы искривляют это магнитное поле, образуя градиент и создавая воздействующую на минеральные частицы магнитную силу (пропорциональную результату взаимодействия напряженности магнитного поля и градиента поля). Пульпу с минеральной смесью, подлежащей разделению, помещают на определенное время в эту канистру. Магнитные минеральные частицы отлагаются на элементах матрицы. В конце этого периода питание пульпой отключается и канистру подвергают промывке с целью удаления из нее менее магнитного материала. После этого магнитное поле отключают и магнетики смываются с элементов матрицы, вслед за чем начинается новый цикл заливки, промывки, смывания. Важно отметить, что в таком сепараторе канистра обычно заполнена до краев, т.е. поверхность раздела между воздухом и пульпой отсутствует. Колеблющаяся поверхность раздела могла бы вызвать проблемы, связанные с нежелательным смыванием магнетиков с элементов матрицы. Сепараторы полунепрерывного типа с канистрами широко применяются для очистки каолинитов, используемых в бумажной промышленности (удаление примесей в форме оксидов железа). Матрицей в этом случае может служить волокно из нержавеющей стали.

Во втором типе сепараторных устройств разделительные резервуары обычно устанавливаются на горизонтальном поворотном механизме, вращающемся в магнитном поле. Существуют сепараторы, в которых допускается наличие поверхности раздела между пульпой и элементами матрицы и примером которых может служить широко известный сепаратор Джонса с применяемыми в качестве элементов матрицы пластинами с насечками и с использованием для генерирования поля обычного электромагнита. Существует также сепаратор конструкции Сала, в котором камеры заливаются, что требует наличия уплотнения между поворотным механизмом и стационарной частью, включающей соленоидный магнит. В сепараторе Сала применяются в качестве матрицы раскатанные стальные листы (обычно при переработке минералов, за исключением очистки глины) или волокно из нержавеющей стали.

Изобретение относится непосредственно к заливаемым сепараторам.

Существуют различные варианты ориентации элементов матрицы (предполагается, что они имеют удлиненную форму), направления потока пульпы и направления магнитного поля. В первую очередь рассматривается так называемая продольная ориентация, при которой направленность поля и течения потока параллельны, причем оба перпендикулярны по отношению к элементам матрицы. В современной практике применения такой ориентации условия таковы, что магнитные частицы отлагаются на стороне элементов матрицы, расположенной выше по течению. Проблема заключается в механическом захвате относительно немагнитных или менее магнитных частиц из потока материала, ударяющегося об отложившийся слой ранее захваченного материала, что ведет к загрязнению магнитного материала.

Однако при определенных гидродинамических условиях в продольной ориентации отложение может формироваться на стороне элементов матрицы, расположенной ниже по течению (см. например, "Труды по магнетизму ИЕЕЕ", т.МАГ-15, N 6 от ноября 1979, стр.1538, в статье Д.Х.Уотсона "Высокоградиентная магнитная сепарация при умеренных значениях числа Рейнольдса"), после чего в этих районах образуются устойчивые завихрения, как хорошо известно из классической гидродинамики потока вокруг цилиндрического тела. Это явление наблюдается в ходе экспериментов на чистых фазах.

Что касается сепарации в ее промышленном применении, то такая сепарация обычно характеризуется степенью извлечения рудных минералов или, в более широком смысле, содержащихся ценных элементов и содержанием таких минералов или элементов. Степень извлечения определенного элемента представляет собой количество такого элемента, перешедшее в требуемый продукт сепарации или концентрат, выраженное в процентах по отношению к его содержанию в исходном материале. Качество продукции определяется содержанием определенного минерала или элемента в этом продукте, обычно выражаемое в процентном содержании всей массы указанного минерала или элемента, находящейся в этом продукте. В приведенных ниже словесных определениях процентные показатели качества рассчитаны и объяснены как процентное содержание минерала по весу.

Степень извлечения и качество являются характеристиками эффективности сепарации. Их раздельное пользование обычно не имеет смысла. Избирательность процесса может быть выражена как качество продукта по определенному элементу, достигнутое при определенной степени извлечения. Утверждение, что один метод сепарации более избирателен, чем другой, т.е. что при его использовании достигается более высокое качество при определенной степени извлечения, может иметь смысл только при конкретном диапазоне степеней извлечения. Соотношение между качеством и степенью извлечения можно определить экспериментально и обычно таково, что более высокая степень извлечения соответствует более низкому качеству продукта, и наоборот.

Из патента США N 4668383 известен способ разделения находящихся во взвешенном состоянии в потоке жидкости относительно магнитных минеральных Pm частиц, обладающих магнитной восприимчивостью Xm, при Xm>>0 и относительно немагнитных частиц Pn, обладающих магнитной восприимчивостью Xn, при Xm>Xn. Этот способ включает размещение в канале разделительного резервуара, имеющего вход и выход, намагничиваемых элементов матрицы, намагничивание элементов матрицы до заранее определенного уровня посредством магнита, расположенного рядом с каналом, подачу потока жидкости в канале с заранее определенной скоростью с отложением относительно магнитных частиц Pm на элементах матрицы.

В этом способе использован захват частиц на проволоках, которые расположены в магнитном поле и через которые течет электрический ток. В частности, поле, создаваемое электрическим током, используются для достижения благоприятных рабочих условий. Посредством выключения этого тока захваченные проволокой относительно магнитные частицы можно смыть. Однако только сочетание обоих полей обеспечивает вышеуказанный захват. Кроме того, изменение направления полей и/или тока позволяет осуществлять захват на любой боковой части таких проволок.

Однако вышеуказанный способ имеет следующие недостатки: без дополнительного тока захват относительно магнитных частиц не осуществляется; имеет место неотъемлемый захват относительно немагнитных частиц; не решена проблема избирательности даже при наличии дополнительного тока.

Техническим результатом изобретения является повышение избирательности высокоградиентного разделения находящихся во взвешенном состоянии в потоке жидкости относительно магнитных и относительно немагнитных минеральных частиц, т. е. получение более высокого содержания относительно магнитных частиц при определенной степени извлечения.

Этот технический результат достигается тем, что в способе разделения находящихся во взвешенном состоянии в потоке жидкости относительно магнитных минеральных частиц Pm, обладающих магнитной восприимчивостью Xm, при Xm>0 и относительно немагнитных частиц Pn, обладающих магнитной восприимчивостью Xn, при Xm>Xn, включающем размещение в канале разделительного резервуара, имеющего вход и выход, намагничиваемых элементов матрицы, намагничивание элементов матрицы до заранее определенного уровня посредством магнита, расположенного рядом с каналом, подачу потока жидкости в канал с заранее определенной скоростью с отложением относительно магнитных частиц Pm на элементах матрицы, согласно изобретению, отложение относительно магнитных частиц Pm производят на нижней по потоку стороне элементов матрицы путем регулирования скорости подачи потока жидкости и степени намагничивания элементов матрицы для создания завихрений потока, что позволяет получить эффективное количество относительно магнитных частиц Pm с высокой степенью их концентрации.

Преимуществом способа является сведение к минимуму механического захвата нежелательных относительно немагнитных минеральных частиц, что обеспечивает высокое качество продукции.

Кроме того, этот способ обеспечивает благоприятную степень извлечения по меньшей мере 50% и качество продукции по меньшей мере 60% по весу минерала.

В предпочтительных вариантах осуществления изобретения в качестве намагничиваемых элементов в канистрах или поворотных камерах, являющихся примерами разделительных резервуаров, применяются матрицы из стального волокна, раскатанного металла, круглой проволоки или проволочных экранов.

Из подобных исследований следующая модель разделения и захвата вытекает из заявленного способа, в особенности при использовании проволочной матрицы цилиндрического сечения.

Способ эффективного разделения относительно магнитных и относительно немагнитных частиц в соответствии с изобретением может быть разделен на три разные стадии разделения:

1) первая, содержащая область участка, расположенную выше по потоку, от элемента матрицы, на котором обычно происходит отложение относительно магнитных частиц, причем эта область теперь служит

только в качестве участка фокусировки относительно магнитных частиц;

2) вторая, содержащая область, расположенную ниже по потоку, от элемента матрицы, на котором происходит захват и отложение

относительно магнитных частиц;

3) третья, содержащая граничный слой, прилегающий к элементу матрицы между указанными двумя областями.

В первой области возможность механического захвата относительно магнитных частиц в основном снимается, поскольку на нем не происходит отложения относительно магнитных частиц или оно незначительно. Эта область служит просто для фокусирования относительно магнитных частиц с площади с эффективным поперечным сечением, превышающим поперечное сечение элемента матрицы. Относительно магнитные частицы перемещаются к указанному элементу матрицы, однако не задерживаются на нем из-за существующих гидродинамических условий. Они переносятся через указанный выше граничный слой во вторую область, где они захватываются магнитным полем из вихревого потока, образующегося здесь.

В указанном граничном слое может также произойти ограниченное разделение. Специалистам известно, что крупные частицы минерала с более низкой восприимчивостью, чем у рудного минерала, могут захватываться магнитным полем с такой же вероятностью, что и более мелкие частицы рудного минерала с более высокой восприимчивостью. Однако обнаружено, что эти частицы не могут переместиться с граничного слоя к нижней по потоку стороне элемента матрицы, если их диаметр превышает определенную долю от значения толщины магнитного слоя. Таким образом, при определенных условиях такие крупные частицы с относительно низкой магнитной восприимчивостью могут не попадать в завихрения, из которых их могло бы захватить магнитное поле.

Относительно немагнитные частицы или частицы пустой породы, которые непосредственно ударяются об элемент матрицы, также могут быть перенесены через граничный слой во вторую область. Характер завихрений в потоке таков, что большая часть потоков, текущих в этих завихрениях в обратном направлении, проходит более или менее параллельно отложению относительно магнитных частиц и благодаря этому механический захват сводится к минимуму. Таким образом, отсутствие прямого соударения основного потока с отложением ведет к тому, что только относительно малое количество частиц пустой породы переносится на участок отложения. Направление потока на этом участке позволяет значительно уменьшить загрязнение отложения на указанной стороне, расположенной ниже по течению.

Далее изобретение будет описано с помощью примеров со ссылкой на прилагаемые чертежи.

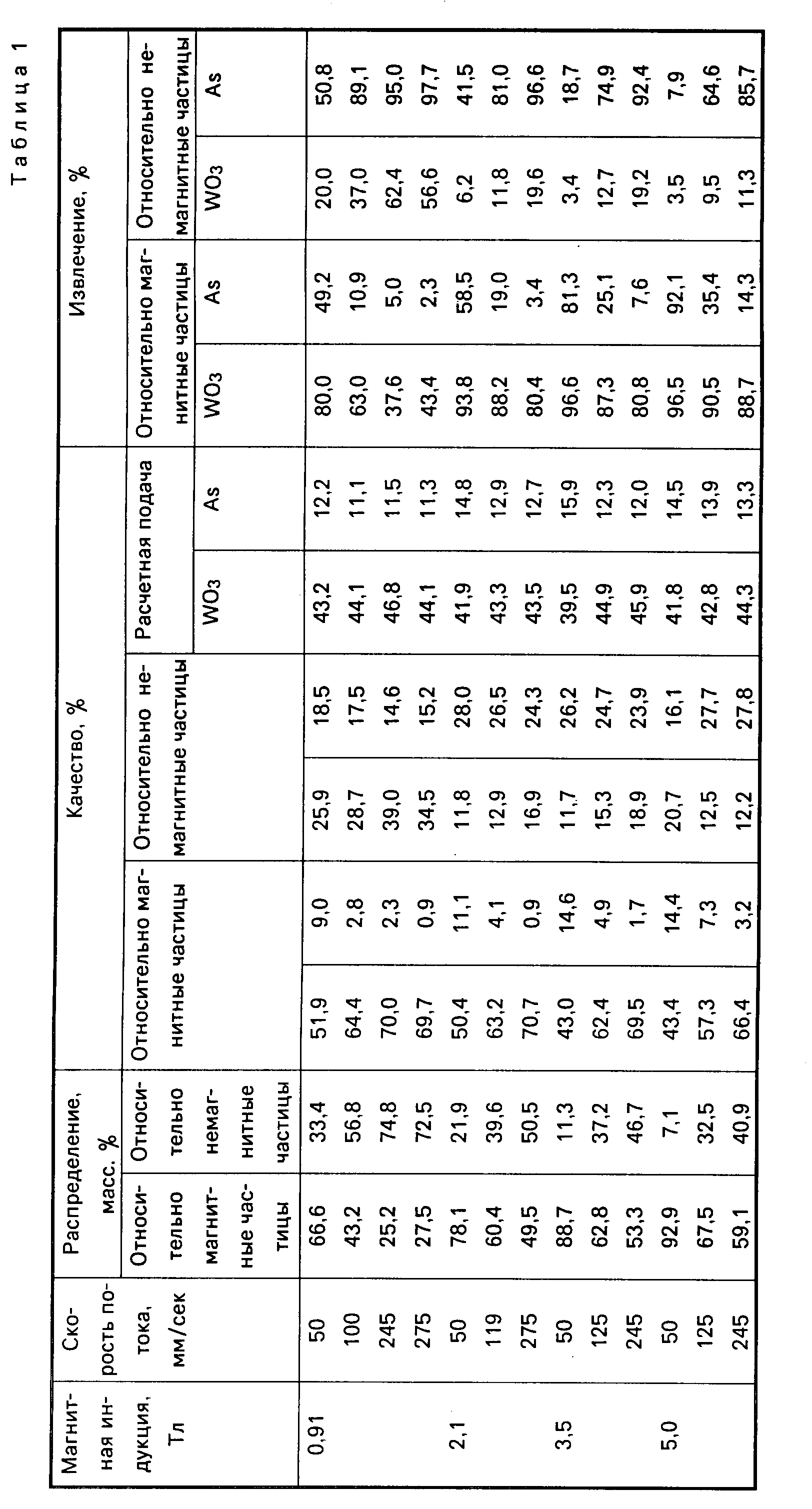

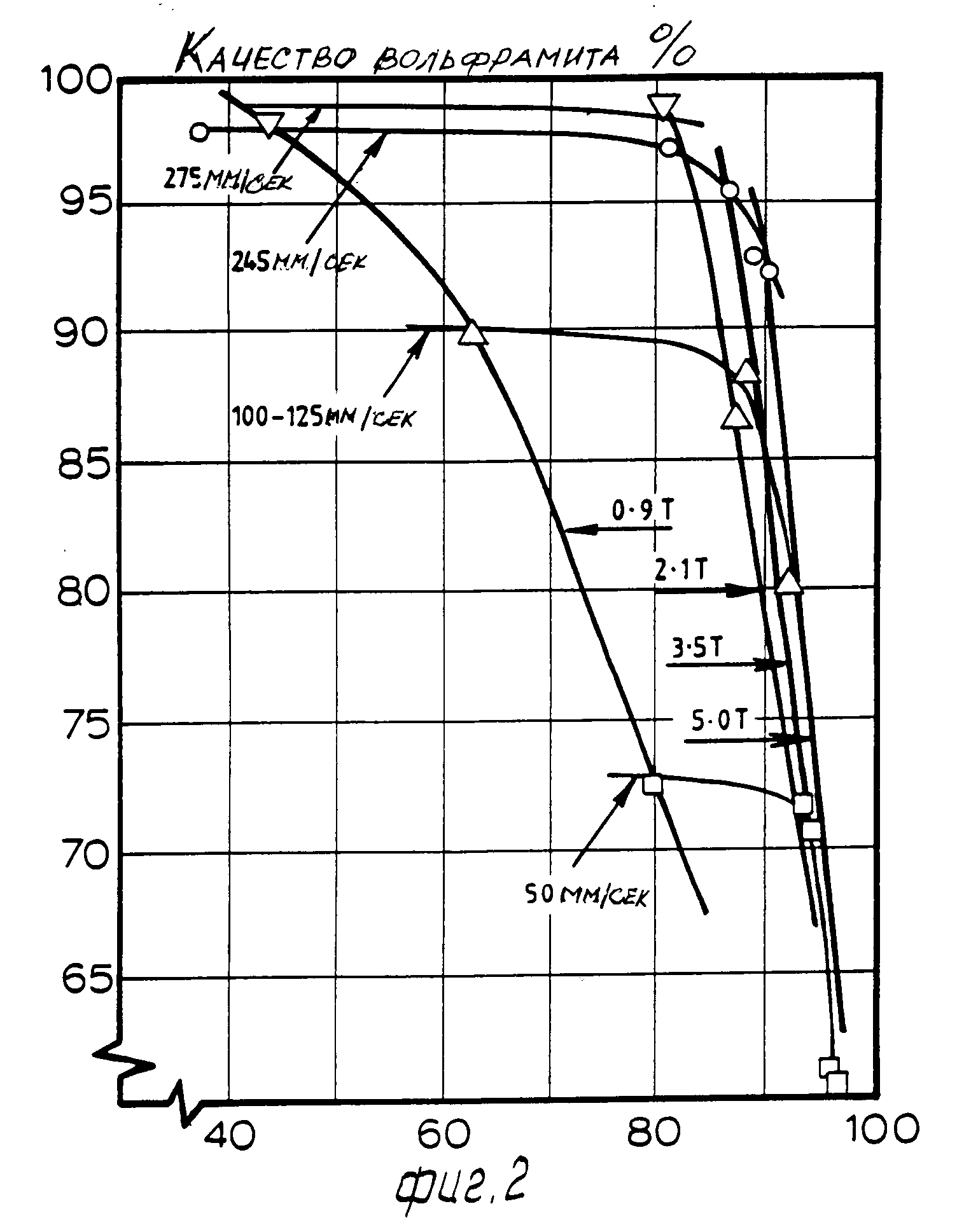

На фиг. 1 схематически показано известное устройство магнитной сепарации с использованием канистры, на фиг. 2 показаны графически результаты, полученные с помощью способа, согласно изобретению.

На фиг. 1 показано устройство магнитной сепарации, состоящее из канистры 1, имеющей вход 2 и выход 3 с образующимся между ними каналом 4. В указанном канале размещен комплект намагничиваемых элементов 5. Вокруг указанной канистры 1 располагается магнит 6, например в форме катушки, образующей электромагнит, и с помощью этого магнита намагничиваются указанные элементы 5. Через линию 7 питания подается поток жидкости, содержащей взвешенные в ней частицы, включающие относительно магнитные частицы Pm, обладающие магнитной восприимчивостью Xm, при Xm>0, и относительно немагнитные частицы Pn, имеющие магнитную восприимчивость Xn , при Xm>Xn, в результате чего образуется пульпа. На входе линия 7 питания разветвляется. Через одно ответвление 8 с помощью питающего клапана 9 регулируется поступление потока, содержащего частицы. Когда на магнит 6 подается питание, поток пульпы поступает в канистру. В зависимости от магнитных и гидродинамических условий, которые будут рассмотрены позже, указанные относительно магнитные частицы Pm могут быть захвачены указанными элементами 5, в то время как другие частицы в основной своей части будут пронесены через канистру до выпускного канала 10. После загрузки матрицы питающий клапан 9 закрывается. Затем через промывочную линию 11 с помощью промывочного клапана 12 подается поток пpомывочной жидкости, который смывает матрицу, освобождая ее от остаточных частиц пустой породы, не отложившихся на элементах 5 матрицы, но оказавшихся в пространстве между указанными элементами. Затем магнит 6 отключают, а отложившееся относительно магнитные частицы скачивают с матрицы в направлении, обратном или совпадающем с направлением питающего потока. После этого указанные относительно магнитные частицы собирают отдельно относительно немагнитных частиц, причем последние выгружают во время цикла питания и во время промывки. После этого начинается новый цикл.

При более подробном рассмотрении пульпы, состоящей из частиц Pm и Pn, становится ясно, что частицы Pm и Pn могут состоять из различных разновидностей Pm1, Pm2, и Pn1, Pn2, с соответствующей восприимчивостью Xm1, Xm2, и Xn1, Xn2, Кроме того, отмечено, что в обычных случаях восприимчивость используется и выражается в единицах СИ и является объемно-магнитной восприимчивостью.

Пример

В следующем примере устройство, показанное на фиг. 1, применяется для реализации способа, являющегося предметом изобретения,

на смеси вольфрамита (FeMn)WO4 и арсенопирита (FeAsS) в массовом отношении 6:4, имеющих магнитную восприимчивость соответственно 3490 х 10-6 (СИ) и 25 х 10-6 (СИ).

Оба материала были подвергнуты измельчению до размеров частиц максимум 100 мкм.

Значение магнитной индукции примененного магнитного поля составило до 5 Тл, и при этом значения силы поля достигали 4 х 103 кА/м, в то время как средняя скорость потока через цилиндрическую канистру диаметром 37 мм варьировалась в пределах от 50 мм/сек до 275 мм/сек.

Элементы матрицы выполнены в виде тонкой раскатанной стали с ячейками размером 1 х 2 мм, причем элементы в основном расположены перпендикулярно к направлению потока жидкости на высоте 15 см, в то время как эффективный диаметр проволоки составлял около 0,4 мм.

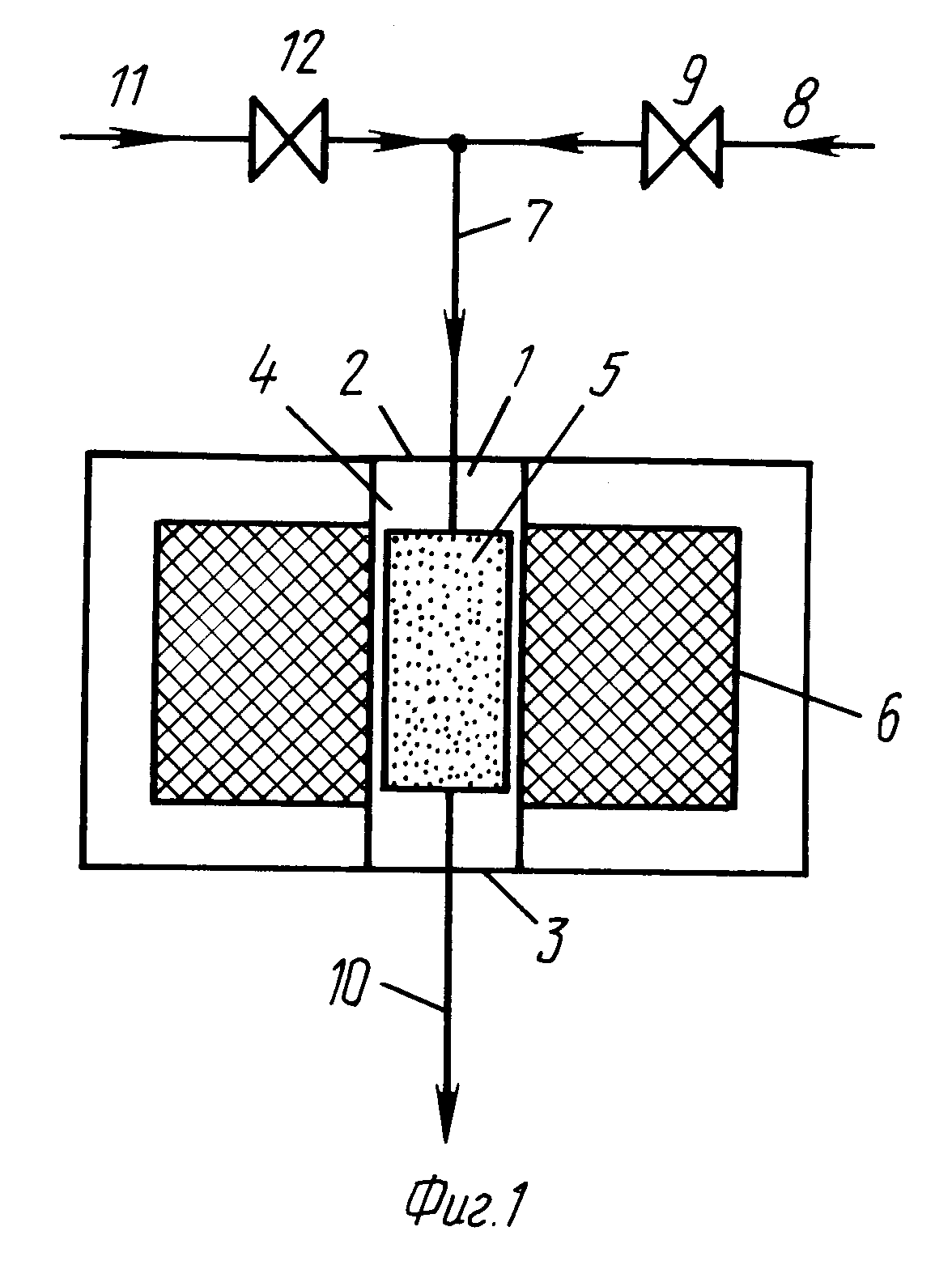

В табл. 1 приведены значения степени извлечения и качества продукта в результате отдельных опытов.

Показатели разделения частиц выражаются в качестве и степени извлечения WO3 и AS, по отношению к структуре состава минералов: FeMnWO4 79-74% WO3, и арсенопирит, FeAsS 33-40% AS соответственно. Расчеты сделаны для двух продуктов разделения магнитного, с преимущественно более высоким содержанием относительно магнитных частиц, т.е. вольфрамит, и относительно немагнитного, т. е. арсенопирита. Показатели степени извлечения рассчитываются с использованием измеренных значений качества и распределений массовых процентов этих двух продуктов.

Из таблицы можно сделать два основных вывода.

Во-первых, данной скорости потока более высокой магнитной индукции соответствует более высокая степень извлечения, как по WO3, так и по AS. Таким образом, другими словами можно сказать, что при увеличении силы поля увеличивается количество захваченных относительно магнитных минеральных частиц.

Второй вывод заключается в том, что при каждой группе измерений при одинаковой силе поля повышение скорости потока ведет к уменьшению содержания As и, соответственно, к увеличению содержания WO3. Другими словами, относительное содержание вольфрамита в осадке увеличивается при увеличении скорости потоков.

При детальном анализе можно взять в качестве эталона разделение при 0,91 Тл и скорости потока 50 мм/с условиях, сходных с встречающимися на практике. При этих условиях достигается извлечение 80% WO3 при содержании в магнитном материале 51,9% WO3. Как можно видеть по данным табл. 1, увеличение скорости потока ведет к увеличению качества материала по содержанию WO3, но ведет к неприемлемому снижению степени извлечения WO3 при наибольшей скорости до 43% Как отмечалось выше, степень извлечения при такой высокой скорости может быть увеличена за счет увеличения силы поля. Следует ожидать, что это приведет также к извлечению арсенопирита. Так оно и есть, но это снижение качества таково, что по сравнению с указанным выше эталонным значением все равно получаются благоприятные результаты, т.е. при 2,1 Тл и 275 мм/с степень извлечения (08% ) близка к полученной при указанных эталонных условиях, однако содержание WO3 много выше, 70,7% WO3 по сравнению с 51,9% WO3. Таким образом, при работе с более высокой скоростью и более сильным полем значительно увеличивается избирательность. При очень большой силе поля может быть достигнуто дальнейшее увеличение извлечения вольфрамита, но при небольшом увеличении содержания арсенопирита.

Нанесение этих результатов на график взаимозависимости качества и степени извлечения, как показано на фиг. 2, позволяет увидеть, что при различных скоростях получаются различные кривые качества и степени извлечения. В особенности ясно видно упомянутое выше увеличение избирательности.

В дополнение к сказанному можно сказать, что фотографии образования отложений на отдельных элементах матрицы показывают, что при скорости около 100 мм/с начинается значительное наращивание материала на нижней по потоку стороне элементов матрицы и с увеличением скорости оно увеличивается. При этих условиях может наблюдаться вихревая структура потока.

Специалистам должно быть ясно, что вопрос касается всех видов относительно магнитных частиц, например парамагнетиков, ферромагнетиков, обращенных антиферромагнетиков или ферромагнитных минеральных частиц. Примерами этих частиц минеральных руд могут служить вольфрамит, сфалерит, халькопирит, бронит и рутил в качестве частиц парамагнетиков, магнетит в качестве ферромагнетика, гематит в качестве обращенного антиферромагнетика и касситерит, поведение которого соответствует поведению парамагнетика, поскольку он состоит из диамагнитной двуокиси олова, между частиц которой включены ферромагнитные частицы магнетита.

Кроме того, опыты показали, что наилучшие результаты получаются при использовании в разделительном устройстве пульпы, в которой содержание твердых частиц в жидкости достигает 50% в то время как наиболее удобный диаметр частиц, образующих твердую фазу, не должен превышать 150 мкм.

Из приведенных выше объяснений ясно, что способ, являющийся предметом изобретения, основывается на преимущественном отложении на нижней по потоку стороне элементов матрицы в результате правильного выбора гидродинамических условий и силы магнитного поля. Специалисты должны понимать, что ни один из этих факторов не может рассматриваться отдельно.

Что касается гидродинамических условий потока жидкости, то они часто определяются и обозначаются числом Рейнольдса. Общеизвестно, что определение

указанного параметра зависит от формы преграды, вязкости и плотности жидкости и, соответственно, может в широких пределах изменяться в разных способах. Следовательно, никаких дальнейших ограничений и

условий не может быть применено для способа, согласно изобретению, кроме как условия создания завихрений потока, способствующих высокой степени отложения относительно магнитных частиц на нижней по

потоку стороне намагничиваемых элементов матрицы. Таким образом, при выборе подходящих условий достигается приемлемое содержание элемента, равное по меньшей мере 60% веса минерала, и степень

извлечения по меньшей мере 50%

Из всего сказанного ясно, что возможно использование многих видов намагничиваемых элементов. Хотя в приведенном примере в канале, проходящем через канистру,

расположены только раскатанные стальные элементы матрицы в форме проволоки, приемлемые результаты могут быть достигнуты с использованием элементов матрицы, состоящих из круглой проволоки, раскатанного

металла или проволочных экранов. Приемлемы многие виды матрицы при условии создания высоких градиентов магнитного поля.

Для специалистов в данной области техники очевидна возможность различных улучшений изобретения в том виде, в котором оно представлено на чертежах и описано выше. Все эти улучшения должны быть охвачены прилагаемой формулой изобретения.

Реферат

Использование: разделение находящихся во взвешенном состоянии в потоке жидкости относительно магнитных частиц и относительно немагнитных частиц. Сущность изобретения: в процессе разделения относительно магнитных минеральных частиц Pm с магнитной восприимчивостью Xm, при Xm> 0 и относительно немагнитных частиц Pn, имеющих магнитную восприимчивость Xn, при Xm>Xn, все указанные частицы находятся во взвешенном состоянии в потоке жидкости, который поступает в разделительный резервуар. Указанный резервуар имеет вход и выход с каналом между ними для указанного потока. Кроме того, в указанном канале находится система намагничиваемых элементов основы. Пропуск указанного потока и намагничивание осуществляются таким образом, что отложение частиц происходит главным образом на стороне указанных элементов, расположенной ниже по потоку. Из всех указанных частиц наиболее эффективно захватываются на указанной стороне ниже по потоку магнитные частицы Pm, в результате чего получается осадок высокой концентрации. 13 з.п. ф-лы, 2 ил.

Формула

7. Способ по пп. 1, 2 или 3, отличающийся тем, что относительно магнитные и относительно немагнитные частицы Pm и Pn имеют диаметр менее 150 мкм.

Комментарии